Jsou brány v úvahu všechny fáze technologie výroby pěnového plastu. Seznam zařízení potřebných k výrobě tohoto materiálu. Jsou uvedena doporučení, s nimiž se musíte určitě seznámit před nákupem.

Mnozí z nás se polystyrenovou pěnou setkali více než jednou, vyzkoušeli ji na dotek, něco z ní vyrobili, použili ji ve stavebnictví, pro domácí kutily. Ne každý však ví, jaká je technologie výroby pěnového plastu, jaké jsou jeho vlastnosti.

Kupodivu, ale při výrobě tohoto materiálu není nic super komplikovaného. A je pozoruhodné, že se nyní na trhu objevila spousta nekvalitního expandovaného polystyrenu, který se vyrábí bez zohlednění příslušných pravidel a předpisů.

Někteří řemeslníci dokáží vytvořit malou výrobní linku i v běžné garáži. Ano, nedivte se.

A to je třeba vzít v úvahu při nákupu - ne všechny Vasya Pupkins přísně dodržují předepsané technologické standardy. A jaké standardy mohou být v garáži?

Vlastnosti

Stupeň polymerace komerčně dostupného polystyrenu n = 600–2500, koeficient polydisperzity M w / M n = 2 - 4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ {M w / M n = 2 w}} Je hmotnostní průměr, M n {\ displaystyle M_ {n}} je číselný průměr molekulové hmotnosti). V závislosti na metodě syntézy a stupni polymerace je index toku 1,4-30 gramů za 10 minut, teplota měknutí (Vicat, 200 MPa) 97 ° C pro amorfní a 114 ° C pro částečně krystalizovaný polystyren [1].

Fenylové skupiny zabraňují uspořádanému uspořádání makromolekul a tvorbě krystalických útvarů.

Polystyren je houževnatý, křehký amorfní polymer s vysokým stupněm propustnosti optického světla a nízkou mechanickou pevností. Polystyren má nízkou hustotu (1060 kg / m³), smrštění během zpracování vstřikováním je 0,4-0,8%. Polystyren má vynikající dielektrické vlastnosti a dobrou odolnost proti mrazu (až do -40 ° C). Má nízkou chemickou odolnost (s výjimkou zředěných kyselin, alkoholů a zásad).

Rozpouští se v sirouhlíku, pyridinu, acetonu, toluenu, dichlorethanu, chloroformu, tetrachlormethanu, esterech a pomaleji v benzínu [2]. Nerozpustný ve vodě. Termoplastický materiál. Polystyren se snadno formuje a natírá. Dobře zpracované mechanickými prostředky. Lepí se dobře. Má nízkou absorpci vlhkosti, vysokou odolnost proti vlhkosti a mrazuvzdornost.

Při silném (nad 300 ° C) zahřátí se polystyren rozkládá za uvolňování monomerních (styrenových) par [3] a dalších produktů rozkladu polymerních řetězců. Ve vzduchu hoří žlutý kouřový plamen.

Jak si vybrat zařízení pro výrobu expandovaného polystyrenu?

Pokud se rozhodnete vyrobit si vlastní polystyren, musíte si vybrat správné vybavení pro vaši dílnu. Vyberte komponenty výrobního zařízení na základě objemu plánovaných produktů.

Pokud například požadované množství materiálu není větší než 1 000 metrů krychlových za měsíc, potřebujete linku s kapacitou 40 metrů krychlových za směnu. Bude schopna dát tento objem pěny.

Vezměte prosím na vědomí, že vypočítaná kapacita linky se nemusí shodovat se skutečnou. Záleží na následujících bodech:

- Nejdůležitější faktor - původ surovin: dovážené nebo domácí. U ruských pelet může produktivita mírně poklesnout.

- Druhá nuance - stupeň pěny, který budete vyrábět. Expandovaný polystyren PSB-12 má tedy hustotu méně než 12 kg na metr krychlový. Proto jej lze získat pouze dvojitým napěněním. To snižuje výkon linky.

Je lepší zvolit zařízení na výrobu pěny, která má vysoký výkon. Není nutné využívat nízkoenergetické vedení na hranici svých schopností, může brzy selhat.

Jak si vybrat parní generátor?

Zdrojem páry je parní generátor (parní kotel). Jeho minimální kapacita by měla být 1 200 kg za směnu. Je však vhodné zakoupit parní kotel s vyšší kapacitou. To umožní další zlepšení výkonu zařízení.

Příjem

Průmyslová výroba polystyrenu je založena na radikální polymeraci styrenu. Existují 3 hlavní způsoby, jak jej získat:

Emulze (PSE)

Nej zastaralejší způsob získávání, který se ve výrobě příliš nepoužívá. Emulzní polystyren se získává jako výsledek polymerační reakce styrenu ve vodném roztoku alkalických látek při teplotě 85-95 ° C. Tato metoda vyžaduje styren, vodu, emulgátor a iniciátor polymerace. Styren je předběžně purifikován z inhibitorů: požadovaný pyrokatechol nebo hydrochinon. Jako iniciátory reakce se používají sloučeniny rozpustné ve vodě, oxid uhličitý nebo persíran draselný. Jako emulgátory se používají soli mastných kyselin, zásady (mýdlo) a soli kyseliny sulfonové. Reaktor se naplní vodným roztokem ricinového oleje a za důkladného promíchání se zavedou iniciátory styrenu a polymerace, načež se výsledná směs zahřeje na 85-95 ° C. Monomer rozpuštěný v mýdlových micelách začíná polymerovat z kapiček emulze. Ve výsledku se tvoří částice polymer-monomer. Ve fázi 20% polymerace se micelární mýdlo spotřebovává k tvorbě adsorbovaných vrstev a proces poté probíhá uvnitř polymerních částic. Proces končí, když je obsah volného styrenu nižší než 0,5%. Emulze se dále transportuje z reaktoru do fáze srážení, aby se dále snížil obsah zbytkového monomeru, přičemž se emulze koaguluje s roztokem chloridu sodného a suší se, čímž se získá prášková hmota s velikostí částic až 0,1 mm . Zbytky alkalických látek ovlivňují kvalitu výsledného materiálu, protože není možné úplně odstranit cizí nečistoty a jejich přítomnost dává polymeru nažloutlý odstín. Tuto metodu lze použít k získání polystyrenu s nejvyšší molekulovou hmotností. Polystyren získaný touto metodou má zkratku PSE, kterou najdete v technické dokumentaci a starých učebnicích polymerních materiálů.

Zavěšení (PSS)

Způsob suspenze polymerace se provádí v dávkovém režimu v reaktorech s míchadlem a pláštěm odvádějícím teplo. Styren se připravuje suspendováním v chemicky čisté vodě za použití stabilizátorů emulze (polyvinylalkohol, polymethakrylát sodný, hydroxid hořečnatý) a iniciátorů polymerace. Proces polymerace se provádí s postupným zvyšováním teploty (až do 130 ° C) pod tlakem. Výsledkem je suspenze, ze které je polystyren izolován odstředěním, poté je promyt a vysušen. Tento způsob výroby polystyrenu je rovněž zastaralý a je nejvhodnější pro výrobu styrenových kopolymerů. Tato metoda se používá hlavně při výrobě expandovaného polystyrenu.

Blokovat nebo hromadně (PSM)

Existují dvě schémata pro výrobu polystyrenu pro všeobecné použití: úplná a neúplná konverze. Tepelná polymerace ve velkém podle kontinuálního schématu je systém 2-3 kolonových reaktorů zapojených do série míchadly. Polymerace se provádí postupně v benzenovém prostředí - nejprve při teplotě 80-100 ° C a poté ve fázi 100-220 ° C. Reakce se zastaví, když stupeň přeměny styrenu na polystyren je až 80-90% hmotnosti (při metodě neúplné přeměny se stupeň polymerace zvýší na 50-60%).Nezreagovaný styren-monomer se odstraní z polystyrenové taveniny evakuací, čímž se sníží obsah zbytkového styrenu v polystyrenu na 0,01-0,05%, nezreagovaný monomer se vrací do polymerace. Polystyren získaný blokovou metodou se vyznačuje vysokou čistotou a stabilitou parametrů. Tato technologie je nejúčinnější a nemá prakticky žádný odpad.

Výstup

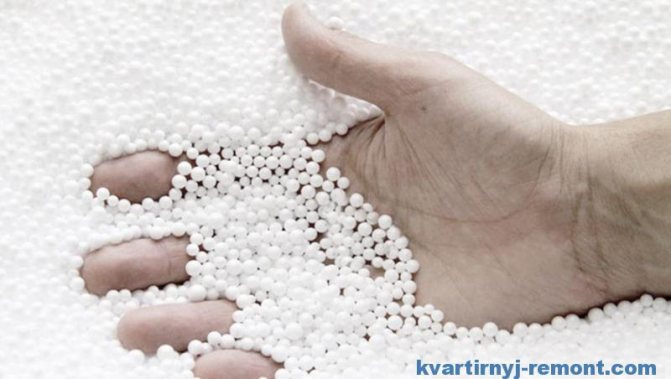

Pěnu lze vyrobit z granulí různých velikostí a původu. Na trhu existují druhy s různou hustotou a tloušťkou, proto to berte v úvahu při nákupu materiálu.

Při výběru zařízení pro výrobu desek z expandovaného polystyrenu berte v úvahu jeho typ, výkon, úplnost a úroveň automatizace. To přímo ovlivňuje objem a kvalitu vyráběného materiálu.

Video v tomto článku vám pomůže lépe porozumět tématu. Pokud vám něco zůstává nejasné, položte otázky v komentářích.

- Pěnový polystyren... Suroviny se ukládají do speciální nádoby, kde se materiál zpracovává párou nízkovroucích kapalin. V důsledku pěnění se objem granulí zvětšil z 20 na 50krát. Po dosažení požadované úrovně granulí se průtok páry zastaví a pracovní materiál se odstraní z nádrže. Samotný proces trvá asi 4 minuty.

- Zrání... Po vysušení je materiál odeslán do speciální nádoby na zrání podle značky (15, 25, 35 a 50), kde probíhá proces zrání. Doba celého postupu trvá od 4 do 12 hodin, v závislosti na velikosti granulí a prostředí t.

- Vytvrzovací bloky... Připravené bloky jsou tříděny podle značek a uloženy. Zpočátku mohou bloky stále vydávat zbývající vlhkost. Doba zrání bloků trvá od 12 do 30 dnů.

- Řezání pěnových bloků. Na speciálním pěnovém stroji se provádí řezání strun z pěnových bloků na desky určitých rozměrů. Standardní velikosti jsou 20, 30, 40, 50 a 100 mm, možné jsou i jiné velikosti.

aplikace

Vysoce odolný polystyrenový jogurtový kelímek

Vyrábí se ve formě průhledných válcových granulí, které se zpracovávají na hotové výrobky vstřikováním nebo vytlačováním při 190-230 ° C. Široké použití polystyrenu (PS) a plastů je založeno na jeho nízkých nákladech, snadnosti zpracování a široké škále různých značek.

Nejrozšířenější využití (více než 60% výroby polystyrenových plastů) bylo dosaženo nárazuvzdornými polystyreny, což jsou kopolymery styrenu s butadienem a styren-butadienovým kaučukem. Byla vytvořena řada dalších modifikací styrenových kopolymerů.

Z polystyrenu se vyrábí široká škála produktů, které se používají především v domácí sféře lidské činnosti (jednorázové nádobí, obaly, dětské hračky atd.) A ve stavebnictví (tepelně izolační desky, pevná bednění, sendvič) panely), obkladové a dekorativní materiály (stropní lišty, stropní dlaždice, polystyrenové prvky pohlcující zvuk, lepicí základny, polymerní koncentráty), lékařský směr (části systémů pro transfuzi krve, Petriho misky, pomocné jednorázové nástroje). Pěnový polystyren po vysokoteplotním zpracování vodou nebo párou lze použít jako filtrační materiál (filtrační trysku) ve sloupcových filtrech pro úpravu vody a čištění odpadních vod. Vysoký elektrický výkon polystyrenu v oblasti ultravysokých frekvencí umožňuje jeho použití při výrobě: dielektrických antén, koaxiálních kabelových podpěr. Lze získat tenké fólie (do 100 mikronů) a ve směsi s kopolymery (styren-butadien-styren) do 20 mikronů, které se úspěšně používají také v balicím a cukrářském průmyslu a při výrobě kondenzátorů .

Vysoce nárazuvzdorný polystyren a jeho modifikace jsou široce používány v oblasti domácích spotřebičů a elektroniky (bytové prvky domácích spotřebičů).

Vojenský průmysl

Extrémně nízká viskozita polystyrenu v benzenu, která umožňuje získat stále mobilní řešení i v extrémních koncentracích, [4] vedla k použití polystyrenu v jedné z napalmových odrůd [5] jako zahušťovadla, závislost viskozity na teplotě z toho naopak klesá se zvyšováním molekulové hmotnosti polystyrenu [4].

Závěry o výrobě pěny

- Tato technologie je poměrně jednoduchá, vyžaduje však povinné dodržování všech předepsaných pravidel a předpisů.

- Materiál (který bude navenek podobný kvalitě) lze získat i se značnými odchylkami od pravidel výroby. A toto používají „řemeslné“ firmy (špatní lidé).

Proto: nakupujte pouze výrobky od spolehlivých a důvěryhodných výrobců (kteří sledují kvalitu)... Zkontrolujte u prodejců příslušné certifikáty kvality.

Nyní víte, jak se vyrábí pěna, znáte hlavní rysy výrobní technologie a kterému materiálu musíte dát přednost. Hodně štěstí!

Pěnový plast se používá velmi často - je nepostradatelný jako tepelně izolační, dokončovací a obalový materiál. Jaký je? Jak probíhá výroba pěny, jaké suroviny a zařízení se používají? Pojďme na to!

Recyklace

Polystyren je považován za ekologický. [6]

zpracovává se

Polystyrénový odpad se hromadí ve formě zastaralých produktů z PS a jeho kopolymerů, jakož i ve formě průmyslových (technologických) odpadů z univerzálních PS, nárazuvzdorných PS (HIPS) a jejich kopolymerů. Recyklace polystyrenových plastů může probíhat následujícími způsoby:

- využití vysoce kontaminovaného průmyslového odpadu;

- využití technologického odpadu HIPS a ABS plastu vstřikováním, vytlačováním a lisováním;

- likvidace opotřebovaných výrobků;

- likvidace odpadu z polystyrenové pěny (EPS);

- recyklace směsného odpadu.

Polystyrenový beton se také vyrábí z polystyrenu, který se používá pro stavbu nízkopodlažních budov.

Hořící

Při spalování polystyrenu se tvoří oxid uhličitý (CO2), oxid uhelnatý (CO - oxid uhelnatý) a saze. Spalování přísad obsahujících polystyren (např. Barviva, složky zvyšující pevnost atd.) Může vést k uvolňování dalších škodlivé látky

.

Tepelná destrukce

Produkty rozkladu polystyrenu vznikající při tepelné destrukci a tepelné oxidační destrukci, toxický

... Při zpracování polystyrenu se v důsledku částečného zničení materiálu mohou uvolňovat páry styrenu, benzenu, ethylbenzenu, toluenu, oxidu uhelnatého. [6]

Druhy a značení polystyrenu a jeho kopolymerů

Po celém světě se používají následující standardní zkratky:

- PS - polystyren, polystyren (PS)

- GPPS - polystyren pro všeobecné použití (polystyren pro všeobecné použití, odolný proti nárazu, blokový, někdy označovaný jako „krystalický“, označení PSE, PSS nebo PSM závisí na způsobu výroby)

- MIPS - středně odolný polystyren

- HIPS - vysoce odolný polystyren (vysoce odolný, HIPS, UPM)

- EPS - expandovaný polystyren

- Zkratka MIPS se používá poměrně zřídka.

Styrenové kopolymery:

- ABS - kopolymer akrylonitril-butadien-styren (plast ABS, kopolymer ABS)

- ACS - akrylonitril-chlorethylen-styrenový kopolymer (AHS kopolymer)

- AES, A / EPDM / S - kopolymer akrylonitrilu, EPDM a styrenu (kopolymer AES)

- ASA - kopolymer akrylového etheru, styrenu a akrylonitrilu (kopolymer ASA)

- ASR - vysoce odolný styrenový kopolymer (Advanced Styrene Resine)

- MABS, M-ABS - kopolymer methylmethakrylátu, akrylonitrilu, butadienu a styrenu, transparentní ABS

- MBS - methylmethakrylát-butadien-styrenový kopolymer (MBS kopolymer)

- MS, SMMA - kopolymer methylmethakrylátu a styrenu (MS)

- MSN - kopolymer methylmethakrylátu, styrenu a akrylonitrilu (MSN)

- SAM - Kopolymer styrenu a methylstyrenu (CAM)

- SAN, - AS - Kopolymer styrenu a akrylonitrilu (SAN, CH)

- SMA, S / MA - kopolymer styren-maleinanhydrid

Styrenové kopolymery - termoplastické elastomery:

- ESI - ethylenstyrenový interpolymer

- SB, S / B - kopolymer styren-butadien

- SBS, S / B / S - kopolymer styren-butadien-styren

- SEBS, S-E / B-S - kopolymer styren-ethylen-butylen-styren

- SEEPS, S-E-E / P-S - kopolymer styren-ethylen-ethylen / propylen-styren

- SEP - kopolymer styren-ethylen-propylen

- SEPS, S-E / P-S - kopolymer styren-ethylen-propylen-styren

- SIS - kopolymer styren-isopren-styren