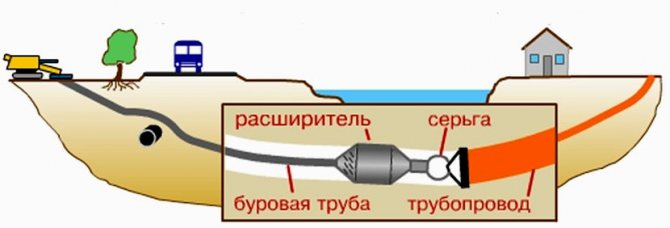

Si los servicios subterráneos cruzan una carretera o una vía de ferrocarril, el desmantelamiento de tales objetos puede ser extremadamente difícil y, a menudo, incluso imposible. Para resolver el problema, ayudará la colocación de tuberías mediante el método de punción. Este método es mucho más fácil y económico de implementar.

Para aquellos que deseen aprender cómo se colocan las tuberías en el suelo sin perturbar las cubiertas del suelo, demoliendo edificios, moviendo objetos móviles, revelaremos los detalles de la tecnología. Aquí encontrará qué equipo se utiliza en el curso del trabajo, de qué manera se realizan los pinchazos.

Además del método del título, describimos opciones alternativas para colocar tuberías en el suelo utilizando tecnología sin zanjas, diagramas adjuntos, selecciones de fotos y materiales de video.

Hidro, perforación por vibración y punzonado

Distinga entre perforaciones hidráulicas y vibratorias. En el primer caso, se usa un chorro de agua como herramienta para empujar a través del suelo, que, a alta presión, golpea desde una punta especial.

Este método es especialmente eficaz en suelos arenosos sueltos que son arrastrados fácilmente por el chorro. Te permite hacer un agujero con un diámetro de unos 50 cm en un tiempo mínimo. Pero la longitud máxima del pozo durante la perforación hidráulica es de 30 m.

La punción por vibración, como su nombre lo indica, se lleva a cabo con la ayuda de la exposición a vibraciones. En el dispositivo para realizar un pinchazo, se utilizan instalaciones de choque-vibración-indentación con excitadores de vibraciones longitudinales-direccionales.

La muesca estática se combina con el impacto en el suelo de los impulsos de choque de un martillo vibratorio. El método se utiliza en suelos arenosos saturados de agua y con poca humedad, tanto para colocar tuberías como para extraerlas. El diámetro del pozo puede alcanzar los 50 cm y su longitud, 60 m.

El método de punzonado se realiza mediante gatos, al igual que un pinchazo. Pero en este caso, la tubería se dirige al suelo con su extremo abierto. En el proceso de avance de la estructura, se forma un tapón denso del suelo en la tubería, que luego se retira.

Para realizar este tipo de trabajos se utilizan de dos a ocho potentes gatos hidráulicos (200-400 toneladas), para cuyo funcionamiento es necesario instalar un muro de empuje con marco y reposacabezas.

La excavación es un método de colocación de tuberías sin zanjas, que se lleva a cabo utilizando unidades hidráulicas especiales de alta potencia.

Durante un turno, dicho dispositivo puede pasar hasta 10 metros de suelo, y la longitud total del pozo generalmente no excede los 80 metros. Si es necesario trazar una ruta más larga, se divide en secciones separadas de no más de 80 metros.

Este método también requiere el dispositivo del pozo inicial y final, en el que se instalan los sistemas hidráulicos necesarios.

Cada sección se conduce dos veces: en la dirección de avance y luego en la dirección opuesta. El operador, que se encuentra en el foso, controla el funcionamiento de los mecanismos y la calidad del punzonado.

Técnicamente, este método es más difícil que una punción convencional, pero se puede utilizar en casi cualquier suelo. El diámetro de la estructura puede ser de hasta 172 cm. Los núcleos formados en el interior de la tubería pueden tomarse manual o mecánicamente.

Colocación de tuberías sin zanja: tipos y métodos.

Las tecnologías existentes permiten colocar tuberías a grandes profundidades al colocar nuevas líneas o canales interiores de tuberías viejas, a veces con su destrucción.

Reconstrucción y reemplazo de la tubería por el método de rehabilitación.

La remediación es el método de cableado de líneas utilizando comunicaciones antiguas, mientras que se distinguen dos tecnologías:

- Relainig... Este método de rehabilitación se utiliza si se conserva la tubería antigua y sirve como caparazón para la nueva tubería, que se introduce en el interior.

- Renovación. Esta técnica consiste en el hecho de que cuando se coloca una nueva línea, la línea anterior se destruye: se corta junto con un rodillo o cuchillos fijos y el expansor aumenta el radio de la circunferencia del canal de paso, presionando los restos del caparazón en el terreno.

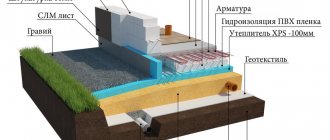

Tecnología de revestimiento

El revestimiento es el método más rentable en una situación en la que una línea obsoleta se reemplaza con un plástico moderno (polietileno de baja presión HDPE) de un diámetro ligeramente más pequeño. La tecnología de producción de tubos de HDPE permite su conexión mediante soldadura, para ello la industria produce una amplia gama de dispositivos que realizan procesamientos de nivelación, calentamiento con disco de hierro y soldadura de extremos. Al realizar trabajos de brochado, la longitud de la línea de HDPE puede alcanzar los 700 metros; en el proceso de alimentación, las tuberías (10-12 m) se sueldan a la superficie con unidades electrónicas caras especiales de tamaño adecuado.

Muy a menudo, es necesario abrir una línea de polietileno de un radio un poco más grande a lo largo de la tubería de acero antigua; para esto, las tecnologías de brochado se utilizan con una cuchilla expansora especial, que se usa para cortar la tubería a lo largo. El trabajo realizado consta de las siguientes etapas:

- Un trabajador y pozos de recepción del tamaño requerido (dependiendo de la profundidad de la tubería y las dimensiones de las máquinas) se excavan a lo largo de los bordes del sitio que se reemplazará para acomodar el equipo de ingeniería.

- Con la ayuda de un mecanismo especial de gatos hidráulicos, las varillas de metal se retuercen y se introducen en el canal, empujándolas hasta que salen de la línea en el pozo de recepción.

- Una tubería de plástico está conectada a una varilla de metal a través de sujetadores ubicados en una punta especial en forma de cuchillo expansor.

- La máquina hidráulica tira en la dirección opuesta mientras corta el corte de la carcasa del tubo de acero. En este caso, las varillas, a medida que se retiran, se desenrollan y se retiran del pozo.

Beneficios del método de punción

La demanda del método de punción se explica por sus importantes ventajas frente a otras opciones para realizar este tipo de trabajos. Por ejemplo, un pinchazo está disponible en cualquier época del año, la temperatura alta o baja del aire exterior y del suelo no importa mucho.

Una de las ventajas del método de punción guiada es que también se puede trabajar en áreas con un nivel elevado de agua subterránea.

El funcionamiento de la unidad no requiere el uso de lodo bentonítico, el suministro de agua o lodo de perforación al pozo. Es una unidad compacta y potente que está equipada con un sistema de seguridad eléctrica confiable. No es difícil entregarlo e instalarlo. Al mismo tiempo, el tamaño compacto no impide que el dispositivo funcione con altas clasificaciones de potencia.

Los métodos de colocación de tuberías sin zanja, como la perforación guiada, se pueden aplicar con éxito tanto en verano como en invierno.

El tiempo de trabajo también es más corto que con otros métodos. Incluso si en el área donde se realiza la punción hay un mayor nivel de agua subterránea, no es necesario tomar medidas para drenar el agua del sitio.

Durante el paso del cono de expansión, las paredes de la zanja también se compactan, por lo que no se requiere ningún trabajo adicional al respecto.

Beneficios de la tubería sin zanja

Se considera que el método más común para colocar estructuras de tuberías es la excavación de zanjas. Sin embargo, esta opción de instalación tiene sus inconvenientes, que incluyen:

- excavar el suelo implica una violación de la capa fértil;

- eliminación de árboles y otras plantaciones;

- alto costo de trabajo de instalación;

- larga etapa preparatoria.

¡Nota! Cuando el canal del oleoducto pasa por la superficie de la carretera, no se puede evitar la destrucción del asfalto, por lo tanto, después de la obra, la carretera tendrá que ser reconstruida. Además, si se trata de una sección bastante transitada de la carretera, puede resultar difícil superponerse. En tales casos, la comunicación sin zanjas (cerrada) viene al rescate.

El método sin zanja tiene las siguientes ventajas:

- se requieren menos recursos materiales para realizar el trabajo;

- alta velocidad de instalación;

- el número mínimo de trabajadores;

- inofensivo para el medio ambiente;

- la posibilidad de colocar tuberías durante todo el año (la instalación de tuberías de manera abierta en invierno es difícil debido al suelo congelado);

- seguridad del trabajo.

Para el tendido de tuberías sin zanja, es suficiente cavar un pequeño pozo.

Si la instalación de la tubería se lleva a cabo en una sección pequeña, por ejemplo, debajo de la superficie de la carretera, entonces todo el trabajo se puede realizar sin el uso de equipos especiales. Este cableado es bastante sencillo. Requiere un cilindro del diámetro requerido y una varilla apilable. Gracias a dicho dispositivo, es posible quitar la tierra manualmente, sin embargo, antes de eso, se trabaja para excavar pequeños pozos en ambos lados de la carretera. Para la instalación cerrada en grandes áreas, se utilizan máquinas y unidades especiales.

Realizar un pinchazo en diferentes objetos.

La complejidad y rapidez de este tipo de trabajo depende en gran medida de las condiciones, es decir sobre el terreno y las características del objeto bajo el cual se realiza la punción. Perforar debajo de una plataforma de ferrocarril generalmente requiere un diseño bastante serio. Primero, necesita coordinar la perforación con varios servicios ferroviarios.

El uso del método de punción guiada dentro de la ciudad limita la integridad de las rutas de las carreteras para minimizar los costos y no interrumpir el tráfico.

En Rusia, debe comunicarse con los departamentos de ECH, ShCh, RCS NODG, PCh y otros servicios de Russian Railways. Es obligatorio la elaboración de contratos para la supervisión técnica, así como para la instalación de paquetes de seguridad. Toda la documentación ejecutiva debe ser acordada y entregada a las autoridades ferroviarias.

Un paquete de documentos se transfiere a la distancia del camino al final del ciclo de trabajo en el tendido de tuberías. En las ciudades, un pinchazo debajo de la carretera tiene una gran demanda al establecer nuevas comunicaciones, especialmente en lugares con vistas históricas.

El método permite no solo mantener el tráfico habitual en las carreteras, sino también evitar la destrucción del pavimento antiguo, cuando es necesario colocar tuberías debajo de dichos tramos.

La restauración de un objeto de este tipo puede ser difícil y, a veces, imposible. En los asentamientos de casas de campo, la colocación de comunicaciones mediante el método de punción le permite realizar todo el trabajo con un daño mínimo a los objetos prefabricados: carreteras, cercas, etc.

El tendido de tuberías sin zanjas para comunicaciones de ingeniería se usa con mayor frecuencia bajo obstáculos naturales y artificiales: carreteras y ferrocarriles, edificios existentes y redes de comunicaciones, incluso durante la reconstrucción de empresas.

Para la producción de trabajo, se elige uno u otro método de colocación de tuberías protectoras-carcasas, que es una operación tecnológica compleja y que requiere mucho tiempo al organizar intersecciones-transiciones debajo de obstáculos. Los principales métodos incluyen:

a) tendido de tuberías sin extracción de suelo (perforación): por penetración estática mediante gatos hidráulicos y sistemas de poleas; usar dispositivos de choque y vibración;

b) tendido de tuberías sin zanja con desarrollo y extracción de suelo; con excavación continua e introducción de la tubería que se está colocando (perforación); extrayendo periódicamente el núcleo del suelo de la tubería que se está exprimiendo.

-Al elegir un método de colocación de una tubería de revestimiento, el diámetro y la longitud de la tubería a colocar, las condiciones hidrogeológicas y del suelo, el propósito y la condición técnica de las estructuras del suelo a lo largo de la ruta del cruce, los requisitos operativos para el cruce en construcción (resistencia de el tendido, los requisitos de aislamiento, etc.) se tienen en cuenta "viabilidad económica (Tabla 5.2).

El punzonado (Figura 5.3) generalmente se realiza para colocar tuberías con un diámetro de 50 a 400 mm o más (Tabla 5.3) en suelos arcillosos y arcillosos de cualquier contenido de humedad. En suelos arenosos, este método es menos efectivo. La profundidad de colocación está limitada por la distancia mínima de la superficie a la tubería a colocar, igual a sus cinco diámetros. Los tubos de perforación se colocan con gatos, máquinas de colocación de suelo y punzones neumáticos, cabrestantes, tractores, colocadores de tubos y excavadoras.

Las máquinas de construcción se utilizan para perforar tuberías debajo de terraplenes, cuya pendiente no está sujeta a requisitos especiales, principalmente para redes de cables. Para realizar una perforación en un lado del terraplén, se planifica un sitio para colocar la tubería y la máquina. La punción se realiza transfiriendo la fuerza de la "máquina" directamente al final de la tubería o mediante una boquilla.

La perforación de tubería más común utilizando máquinas perforadoras de suelo. Para hacer esto, se arranca un pozo de trabajo, en el que se coloca una instalación de gato con una sección de la tubería a colocar (generalmente de 6 m de largo). La bomba hidráulica de alta presión está ubicada en el borde del foso (fig. 5.3).

El tubo se coloca transfiriendo fuerza a través del arnés con tubos de extensión de empuje de 1 a 4 m de largo, baquetas o abrazaderas de sujeción. El movimiento de la tubería se lleva a cabo cíclicamente cambiando alternativamente los gatos para movimiento hacia adelante y hacia atrás. Con una carrera recta, la tubería se presiona en el suelo durante la longitud de la carrera de la varilla del gato. Una vez que se devuelve el vástago, la tubería de bifurcación se cambia a otra de doble longitud y el ciclo de indentación se repite hasta que se perfora el eslabón de la tubería. En el futuro, se instala un nuevo enlace de tubería y todas las operaciones se repiten hasta el final de la perforación de la longitud requerida. También se realiza una punción con una varilla de limpieza.

Las unidades de elevación más productivas de Glavmosstroy y GPU-600 (Fig. 5.4) La diferencia fundamental entre estas unidades es la presencia de una placa de empuje móvil, que se mueve mediante gatos después de que la tubería se coloca después de cada ciclo de indentación hasta que la sección de la tubería es penetrado completamente en el suelo. Después de presionar el tramo de tubería en el suelo, el tope móvil, la corredera con gatos y la placa de presión vuelven a su posición original.

Para perforar tuberías de hasta 800 mm de diámetro, se puede utilizar el mecanismo de avance de herramientas Ukrorgtech-stroy con una fuerza de empuje de hasta 2000 kN, completo con unidades de perforación horizontal de los modelos PM-800-1400, PM-800-1600 y Tipo Zaporozhye. El uso de un mecanismo de alimentación completo con estos equipos de perforación horizontal proporciona su versatilidad, es decir, la capacidad de perforar tuberías con un diámetro de hasta 800 mm por el método de perforación y con tuberías de más de 600 mm por el método de perforación horizontal. Al colocar tuberías con el método de punción, el mecanismo de alimentación también se puede usar de forma independiente.

Para perforaciones de gran longitud con tuberías de hasta 800 mm de diámetro, se pueden utilizar máquinas elevadoras, que constan de varios gatos y crean fuerzas de hasta 10.000 kN y más.

Al reconstruir empresas para perforar tuberías con un diámetro de hasta 500 mm en suelos cohesivos, arenosos y flotantes, es eficaz utilizar instalaciones de perforación por vibración; para punción en suelos de categorías I, II y III con presencia de piedra, ladrillo, fragmentos de madera y otras tuberías de desagüe de construcción con un diámetro de hasta 400 mm - punzones neumáticos. Una cualidad positiva de las instalaciones de perforación por vibración y perforadoras neumáticas es la posibilidad de su uso para reemplazar tuberías viejas para tendidos subterráneos. En instalaciones para pinchazo por vibración (Fig.5.5) Se utilizan dispositivos de vibro-impacto que crean vibraciones dirigidas longitudinalmente. El dispositivo de vibro-choque se fija en el extremo trasero de la tubería y se instala en un carro con una vía de ferrocarril. Se suelda una punta cónica al extremo inferior del tubo. La perforación por vibración se realiza bajo la acción de impulsos de choque en combinación con una muesca estática mediante un cabrestante montado en un carro, que transfiere la fuerza a la tubería a través del polipasto de cadena de carga.

A la manguera de goma del compresor, se mueve alternativamente y golpea el extremo interior delantero de la carcasa, empujándola hacia el suelo. El dispositivo de inversión le permite cambiar la dirección de la máquina cambiando la dirección de los golpes. El juego de perforadoras neumáticas incluye escariadores para perforar pozos de gran diámetro. El trabajo reversible de los punzones neumáticos se realiza sin expansores.

Las operaciones tecnológicas “al perforar pozos con punzones neumáticos (Fig. 5.6) comienzan con su penetración en el suelo desde el pozo de salida en dirección al pozo receptor. Al moverse, el punzón neumático, con su extremo frontal cónico, compacta el suelo, empujándolo hacia los lados y forma un pozo. Para percibir las fuerzas reactivas al momento de arrancar la máquina desde el foso, se utilizan dispositivos de arranque que crean fuerzas de fricción en el cuerpo del punzón neumático o empujan la máquina hacia el fondo. Además, para facilitar la introducción del punzón neumático en el suelo, el lanzamiento se realiza a una presión reducida (0,3-0,4 MPa) de aire comprimido.

Además de perforar pozos, los perforadores neumáticos pueden ser ampliamente utilizados cuando se realizan otras operaciones tecnológicas: clavar tuberías de acero (revestimientos), apretar tuberías de fibrocemento y extraer tuberías del suelo (Tabla 5.5). Tuberías y martillarlas en el suelo. El extremo delantero de la tubería está cerrado con una punta cónica.

Al reemplazar las tuberías, se conecta una nueva sección de la tubería con un punzón neumático instalado en el extremo posterior al que se quitó, y la tubería vieja, a medida que sale al pozo receptor, se corta y se retira.

El punzonado de tubos de acero con un diámetro de 500-2000 mm o colectores de hormigón armado de sección transversal redonda, cuadrada o rectangular a una distancia de hasta 80 m se realiza mediante unidades de bomba-gato de empuje que conectan 2, 4, 8 o más gatos hidráulicos. Los gatos están montados en el marco; para su parada hay un muro de empuje especial formado por pilotes y dos hileras de vigas.

Para perforar tuberías, las instalaciones con desarrollo mecanizado y remoción de suelo como SKV Glavmosstroy y PU-2 diseñadas por TsNIIpodzemmash son las más efectivas (ver Tabla 5.3). La instalación PU-2 consta de cuatro partes: una unidad de potencia, un cuerpo de trabajo, un dispositivo para transmitir las fuerzas de presión y una sección de cuchilla (Fig.5.7). Las operaciones tecnológicas que utilizan la instalación PU-2 se realizan en la siguiente secuencia. Sobre el marco guía colocado en el foso se coloca el primer eslabón de la carcasa con una sección de cuchilla instalada en su extremo y un sistema de rodillos deflectores. Después de verificar la dirección correcta de la junta, se introduce un cuerpo de trabajo en el plano del eslabón y se almacenan los cables. Luego se encienden los gatos hidráulicos, que empujan la cruceta de presión principal hacia adelante hasta que toca la cara del extremo del eslabón de la carcasa que se está colocando. Con un mayor movimiento de la travesía, el extremo delantero de la carcasa se presiona ligeramente contra el suelo. Luego se detiene el suministro de la carcasa y se tira del cuerpo de trabajo hacia arriba con la ayuda de la cuerda de trabajo hasta que el filo de la cuchara toca el fondo. El tirón adicional de la cuerda se acompaña de mover el cuerpo de trabajo hacia adelante y girar el cucharón de arriba hacia abajo.

La tierra cortada cae en la parte inferior de la cavidad de la carcasa.Reduciendo la velocidad del cuerpo de trabajo y tirando de las cuerdas de tracción, el cuerpo de trabajo se retrae de la cara aproximadamente 1-1,2 m de diámetro.

En este caso, la tierra cortada será movida por el balde a lo largo del revestimiento a la misma distancia. Luego, se afloja la cuerda de tracción y se permite que los resortes retractores giren el dispositivo de corte a su posición original, es decir, de abajo hacia arriba. Tirando de la cuerda de tracción nuevamente, se repite el ciclo de desarrollo del suelo. Después de repetir varios ciclos, el cuerpo de trabajo se retira del frente, mientras que la tierra acumulada detrás de la válvula raspadora se lleva a la tolva de recepción, que, junto con la tierra, es levantada por una grúa fuera del pozo de trabajo y vaciada. Después de devolver el cuerpo de trabajo a la cavidad de la tripa que se está colocando, la tripa se alimenta de nuevo y se trabaja el suelo del fondo.

El punzonado de tuberías se puede realizar mediante punzones neumáticos. En este caso, la tubería (revestimiento) se incrusta en el suelo con su extremo abierto bajo la acción de una carga de impacto. La tierra se retira de la cavidad interior de la carcasa mediante una cápsula autopropulsada accionada por un punzón neumático reversible. La cápsula es un trozo de tubería con cortes para reducir la masa y facilitar la descarga del suelo. Para perforar tuberías con un diámetro de 530-1020 mm hasta una longitud de hasta 50 m en suelos cohesivos, arenosos y de arenas movedizas, también se utiliza la unidad de vibro-impacto UVG-51 (ver Fig. 5.5). Para hacer vibrar la tubería en el orificio inferior

al final, se suelda una almohadilla en forma de hoz para proporcionar un espacio (10-15 mm) entre el pozo y la tubería, y se cortan dos ventanas laterales ubicadas simétricamente en la parte posterior de la tubería para eliminar la tierra. El suelo de la tubería es seleccionado por un ladrón de vibroimpacto, introducido en la cara con un martillo vibrador y trasladado después de la extracción del suelo por medio de una cuerda a las ventanas de descarga. Desde el achicador, el suelo se vierte bajo la influencia de la vibración hacia las ventanas de descarga en la parte inferior de la zanja.

El tendido de tuberías con un diámetro de 1220 mm para una longitud de hasta 60 m en suelos secos y húmedos de los grupos I-III se realiza mediante la instalación U-12/60. La instalación contiene un cabezal con lanzadera instalada en el orificio inferior de la tubería, un gato hidráulico que desarrolla una fuerza de presión de hasta 3400 kN, una estación de bombeo, un cabrestante y una zapata de empuje (Fig.5.8).

Para el tendido de tubos sin zanja utilizando la instalación U-12/60, se debe preparar un foso de 13 m de largo, 3 m de ancho y 0,1 m de profundidad por debajo del nivel de diseño de la base del tubo a colocar. En la parte trasera se debe ensanchar y profundizar el foso para la instalación de un revestimiento de vigas o traviesas y la instalación de una zapata de parada de inventario.

El trabajo de la unidad U-12/60 consiste en presionar periódicamente la tubería a colocar a la longitud de la carrera de los gatos (1000 mm), seguido de retirar la lanzadera de la tubería que se está colocando y descargarla. Después de cada ciclo de prensado, se realizan operaciones para retirar las tuberías de presión, limpiar el lugar donde se instala la lanzadera en el cabezal con la ayuda de varios movimientos de la lanzadera hacia el fondo, acumular o instalar tuberías de presión más largas para la presión posterior. El llenado de la lanzadera con tierra se asegura presionando la tubería con gatos hidráulicos mientras se encaja la lanzadera en la cabeza de la tubería que se está forzando a través. La lanzadera se descarga en un basurero o transporte.

{AF template = colorize predeterminado = ee77bb width = 100% bgcolor = 77ee44 ratio = 30}

El patrocinador de este material es la compleja planta de investigación y producción de equipos de perforación Gidrophobe. La actividad principal de la empresa es la implementación del trabajo sobre el tendido de comunicaciones subterráneas por el método sin zanja utilizando la tecnología de perforación direccional horizontal (HDD), así como el desarrollo de la introducción de tecnologías de ahorro de energía.

Oficina de representación en Moscú: 117628, Moscú, st. Kulikovskaya, 1, oficina 1, cerca de la estación de metro Bulvar Dmitry Donskoy Telephone en Moscú

Tel./fax: (8639) 25-96-50, 25-97-16, 25-97-23

{/ AF}

Evaluación de alternativas

Además del método de punción controlada, existen otras opciones para el dispositivo de comunicaciones en el suelo sin el dispositivo de trincheras. A veces la alternativa puede ser más aceptable que un pinchazo, todo depende de la situación específica.

Perforación direccional horizontal, que también se llama dirección oblicua, se utiliza para colocar tuberías de presión y sin presión. La perforación de esta manera se realiza desde la superficie de la tierra. El diámetro del orificio debe tomarse un 30-50% más grande que las dimensiones de las tuberías que se supone que deben colocarse en él.

El agujero no se expande de inmediato, sino en varias etapas. En este caso se utiliza una solución de bentonita, que se mezcla con el suelo desprendido y facilita su extracción del tronco. Además, este fluido de trabajo se usa para enfriar la herramienta de perforación, y luego forma una capa en las paredes del pozo que las protege de la destrucción.

Se utiliza una bomba de lodos para bombear la solución de bentonita gastada. Después del bombeo, la solución innecesaria debe llevarse a un vertedero para su posterior eliminación. Si el trabajo se realiza correctamente, el resultado es un pozo limpio con paredes fuertes.

Los equipos de perforación para este tipo de trabajos tienen diferentes características como par y fuerza de tracción. De esto depende la longitud de las tuberías que se colocarán en la capa de suelo, que puede llegar a los 1000 metros.

El diámetro permitido de la tubería es de 120 cm. Tanto las tuberías de metal como las de plástico pueden colocarse mediante perforación direccional horizontal.

La perforación se realiza a lo largo de una trayectoria precalculada, el movimiento de la herramienta de perforación se controla mediante un sistema de ubicación. El ángulo del collar puede variar entre 26 y 34 grados.

Otro indicador importante al usar HDD es la flexión de las varillas, que puede ser del 6-12%, depende de su tipo. Otra técnica popular de colocación de tuberías sin zanja es perforación de barrena... Para su implementación, se utiliza una unidad hidráulica especial, que actúa como un gato.

Primero, se hacen los boxes de salida y llegada. La profundidad de cada uno de ellos debe ser un metro más profunda que el nivel de la tubería. Se baja una instalación hidráulica al pozo de inicio, que hace girar el sinfín y los tubos de perforación. Como resultado, se elimina parte del suelo y se obtiene un orificio de tubería.

Luego se instalan tuberías, carcasas, etc. en el interior. La longitud máxima de colocación suele ser de solo 100 metros, pero el diámetro de las comunicaciones puede alcanzar los 172 cm, los indicadores dependen en gran medida del tipo de suelo en el que se realiza la perforación.

El método de perforar cajas de acero se utiliza a menudo cuando es necesario colocar tuberías o cajas de gran diámetro utilizando métodos sin zanja.

Para controlar el trabajo durante la perforación con barrena, se utiliza un láser, que asegura el ángulo correcto de inclinación de la broca y también permite rastrear la dirección de perforación con alta precisión. Una vez que la barrena llega al pozo de acabado, se retira del pozo resultante en el orden inverso.

Microtunelado Es un método de alta precisión de tendido de comunicaciones sin zanjas, que se realiza utilizando un escudo especial para túneles.

Se utiliza una estación de conexión de alta potencia para mover el dispositivo. Afecta a la columna de tubos de hormigón armado, que se adhieren al escudo. Gradualmente, la longitud del pozo aumenta, por lo que la longitud de la columna aumenta mediante la construcción de estructuras de hormigón armado.

Para la colocación de hormigón armado y tuberías de acero, se utiliza el método de microtúneles. Se realiza con un escudo especial para túneles que afloja el suelo.

Este método también requiere la preparación preliminar de dos pozos, la distancia entre ellos puede variar entre 50 y 500 metros.La instalación del gato debe bajarse al pozo de inicio a una profundidad que corresponda al nivel de las comunicaciones de colocación. Si la longitud del pozo supera los 200 metros, se suele utilizar una estación de elevación intermedia.

El protector de túnel afloja el suelo, que se lava con agua o una solución de bentonita que fluye a través de las líneas de suministro. El líquido gastado, mezclado con partículas de tierra, se mueve al sumidero a lo largo de las líneas de drenaje. Una vez que el escudo del túnel ingresa al pozo de acabado, el trabajo se puede considerar completado.

Los métodos sin zanjas para establecer comunicaciones se llevan a cabo utilizando equipos especiales de alta potencia. La adherencia precisa a la tecnología asegurará un pozo confiable

El equipo se desmonta y se retira. Con el método de microtúneles, puede instalar no solo hormigón armado, sino también tuberías de acero. Para controlar la corrección del trabajo, se utiliza un sistema de navegación, que consta de un láser, un objetivo y una rueda de medición.

Para secciones largas (más de 200 m), se considera efectivo un sistema láser electrónico, equipado con un nivel hidrostático, que brinda información precisa sobre la profundidad de tendido de la tubería, independientemente de la temperatura del aire dentro de la estructura.

Colocación de pasos

El revestimiento de alcantarillado mediante el método de punción es un procedimiento que se realiza en varias etapas:

- preparación del sitio para el equipamiento. Su tamaño es de 10 × 15 m;

- instalación de una barra piloto que se hunde en el suelo en el punto de entrada del cabezal de perforación;

- perforación de un pozo piloto. Esta es la etapa principal del trabajo. Se hace un pozo con una configuración dada, su diámetro es de 100 mm. El control de trayectoria se realiza cada 3 m de longitud;

- quitando la cabeza del taladro y expandiendo el pozo tirando de la llanta. Esta es una herramienta que se instala en una varilla enrollada y se tira con fuerza en la dirección opuesta a la penetración del pozo piloto;

- detrás del borde, se adjunta una cadena de tuberías, que, inmediatamente después de la expansión del pozo, se introduce en la dirección de la plataforma de perforación.

Un dispositivo de perforación de alcantarillado requiere un seguimiento constante de la trayectoria. Esto lo hace el operador, que observa el progreso del trabajo en la pantalla del receptor. La señal le llega desde los sensores del cabezal de perforación. Si es necesario cambiar la trayectoria, le indica al perforador que detenga el avance y establezca el ángulo de rotación deseado. En cualquiera de sus valores, la cabeza se gira solo en el sentido de las agujas del reloj para no debilitar la conexión de las barras de perforación.

Variedades

El alcantarillado por punción es una tecnología eficaz y prometedora. Desde sus inicios, se han desarrollado tres opciones para realizar el trabajo:

- hidropunción;

- pinchazo por vibración;

- puñetazos.

Cada una de estas técnicas está diseñada para funcionar en condiciones específicas. Por ejemplo, el método hidráulico es bueno en suelos arcillosos viscosos, el método de vibración es más efectivo en rocas densas con numerosas inclusiones de rocas. La perforación se utiliza en suelos blandos que no requieren un esfuerzo significativo para perforar un pozo.

Cualquier técnica requiere un empuje axial significativo en la dirección de penetración. Se utilizan potentes gatos hidráulicos para crearlo. La carga del eje de la pluma es grande, de 30 a 400 toneladas, lo que proporciona una solución rápida y eficiente al problema.

Lea también: Drenaje de alcantarillado de bricolaje: sistema de drenaje, características, descripción general

Ventajas y desventajas

El dispositivo de alcantarillado que utiliza el método HDD tiene una serie de ventajas:

- se reducen los costos de instalación de la red;

- la tecnología es menos laboriosa que la técnica tradicional;

- el tiempo de construcción de la línea se reduce en aproximadamente un 30%;

- no se requiere restaurar el paisaje, elementos de mejora superficial;

- Prácticamente no existen restricciones en el lugar de trabajo.Es posible colocar en el territorio de monumentos históricos, empresas industriales, en un área de construcción densa;

- la capa de suelo fértil no se elimina y no se deteriora;

- Durante la ejecución de la obra, no es necesario bloquear el movimiento de vehículos, detener la producción ni aceptar otras restricciones.

Desventajas de la tecnología HDD:

- la técnica no es adecuada para crear pozos extendidos o para colocar tuberías a grandes profundidades;

- la longitud máxima de una línea es de 300 a 400 m, si se necesita un sistema más extendido, será necesario realizar pozos intermedios y pasar por pozos repetidos.

Surgen ciertas dificultades si un sistema de alcantarillado por gravedad se realiza utilizando el método HDD. Para hacer esto, es necesario proporcionar una diferencia de altura entre el punto de entrada y salida del pozo. Si se utiliza una tubería con un diámetro de 160-200 mm, se requiere una pendiente de 8 o 7 mm por cada metro de longitud. Para una línea con una longitud de 400 m (máximo), la diferencia de altura será de 3,2 m Además, es imposible sortear obstáculos en el plano vertical. Si aparecen grandes inclusiones en la trayectoria del pozo, deberá realizar un desvío horizontal sin cambiar el ángulo de inclinación especificado. Esto puede requerir longitudes de tubería más largas, lo que aumentará el costo y el tiempo para ensamblar el sistema.

Las sutilezas de elegir el método correcto.

El método de colocación de comunicaciones mediante perforación horizontal se elige en la etapa de diseño de un proceso específico. Si el tendido de tuberías sin zanja se lleva a cabo como parte de la construcción de un objeto, por ejemplo, un edificio residencial, entonces el trabajo puede convertirse en parte de un proyecto de construcción general.

Al diseñar, se tiene en cuenta la siguiente información:

- la longitud de las comunicaciones que deben realizarse sin zanja;

- diámetro de la caja o tubería;

- el material a partir del cual se realizan las comunicaciones;

- la profundidad a la que deben colocarse las tuberías;

- tipo de tubería (presión o gravedad);

- la capacidad de instalar pozos de inicio y finalización de una profundidad adecuada;

- caminos de acceso al lugar de trabajo;

- la presencia de un área suficientemente espaciosa para almacenar materiales, equipos, etc .;

- nivel del agua subterránea;

- otras características geológicas del sitio;

- Plano de ubicación de comunicaciones ya disponible en el sitio.

Durante el proceso de construcción, a veces es necesario cambiar un proyecto ya elaborado. Esto puede deberse al deseo de reducir costes utilizando, por ejemplo, tubos de plástico en lugar de acero. Además, el plan para la ubicación de los servicios públicos subterráneos en la instalación no siempre es lo suficientemente preciso.

El diámetro de la tubería es uno de los indicadores que se tienen en cuenta al elegir métodos para el tendido de comunicaciones sin zanjas. El pozo debe ser un poco más grande

Al realizar un trabajo, se pueden encontrar tales tuberías o cables no contabilizados. Todos estos puntos pueden requerir cambios en el diseño y esto puede afectar la decisión sobre el método de perforación.

Si la profundidad de la colocación de las comunicaciones es pequeña, existe el peligro de hundimiento de la capa superior del suelo, especialmente si se utilizó mortero de bentonita durante la perforación. En tales casos, es mejor dar preferencia a la perforación con barrena horizontal.

Muy a menudo, el método de perforación está determinado por el tipo de equipo a disposición de la organización que ejecuta la orden.

Por ejemplo, si los constructores tienen gatos o un taladro direccional horizontal, se preferirá al método de punción. Muy a menudo, estos cambios están dictados por consideraciones de beneficios económicos.

Perforación HDD

El tendido de tuberías y gasoductos sin zanja, así como otros servicios relacionados con la perforación, se han convertido desde hace mucho tiempo en una práctica común, porque es una forma económica, rápida y moderna de realizar comunicaciones. El rápido desarrollo y la mejora de las tecnologías sin zanja condujeron a la formación de varias ramas en las técnicas de HDD.

Una característica distintiva es la ausencia de trincheras en las áreas de trabajo de principio a fin. La excavación de zanjas, su disposición, la restauración de estructuras, caminos y espacios verdes después de la finalización del trabajo, todo esto está en el pasado. Hoy en día, el mundo elige la tecnología HDD (perforación direccional horizontal).

Conclusiones y video útil sobre el tema.

El proceso de funcionamiento de la instalación para realizar una punción guiada se muestra claramente en el video:

Una punción guiada es una forma muy precisa y relativamente económica de colocar las comunicaciones debajo de una carretera u otro objeto.. Al mismo tiempo, es importante diseñar correctamente todo el trabajo y seguir estrictamente la tecnología.

¿Le gustaría informar sobre hechos interesantes relacionados con el tendido de tuberías mediante tecnología de punción? ¿Tiene alguna pregunta al revisar la información proporcionada? Escriba sus comentarios en el bloque debajo del texto del artículo.

Equipamiento especial

La colocación sin zanjas de un sistema de suministro de agua implica el uso de equipos y máquinas especiales. Sin él, es imposible perforar un agujero, por ejemplo, debajo de una carretera (excepto para excavaciones externas).

Gracias al uso de equipos especiales, se puede trabajar en cualquier época del año con cualquier tipo de suelo.

Casos de uso y tipos de equipos:

- Unidad de bomba y gato: le permite hacer un pozo, evitando todos los obstáculos. El kit debe incluir una estación hidráulica, expansor, varillas y cabezales de corte.

- Estación hidráulica: un dispositivo que proporciona un efecto de potencia mediante un cilindro hidráulico. Capacidad media: 36 toneladas.

- Para las hidropunciones, se utilizan dispositivos especiales que baten con un potente chorro de agua dirigido. Se utiliza en suelos arenosos. Con el uso de dicho equipo, es posible colocar tuberías con un diámetro de hasta 50 cm. La longitud de la tubería está limitada a 30 m.

- El equipo de vibración funciona según el principio de cizalla de punzonado. Las instalaciones utilizadas en este método tienen un principio de funcionamiento de choque-vibración-presión. En este caso, el diámetro de las tuberías es el mismo que en el caso de los pinchazos hidráulicos. Pero la longitud del pozo se duplica (60 m).

- También se utiliza equipo adicional. Pueden ser máquinas con manipuladores, soldadura, generadores, unidades de mezcla de mortero.

Características del funcionamiento de varias instalaciones.

|

| Punzones neumáticos de varios diámetros, tipo "Mole" |

- Instalación GPU-600... Al colocar tuberías con un diámetro de 104 a 630 mm, cuya longitud es de hasta 80 m, por perforación, en suelos de los grupos I-IV (sin grandes inclusiones sólidas), utilizamos la instalación GPU-600. Su principio de funcionamiento se denomina "walking jack". Primero, utilizando gatos hidráulicos de 1,2 m (longitud de carrera de la varilla), los trabajadores empujan la placa de presión móvil con el tubo, encendiendo la estación de aceite. Después de completar el ciclo de trabajo con el retorno de los gatos, el ciclo móvil liberado se tira hacia arriba siguiendo la tubería que se está colocando. Estas operaciones se repiten hasta que el primer enlace se incrusta en el suelo. Luego, la corredera con gatos, el tope móvil y la placa de presión vuelven a su posición original. Después de eso, montamos la siguiente sección de la tubería y se repite el proceso.

- Instalación de Glavmosstroy. Las tuberías con un diámetro de 209 a 426 mm en suelos de los grupos I - IV (independientemente del contenido de humedad) para una longitud de hasta 45 m son convenientes para ser colocadas usando la instalación Glavmosstroy - funciona con el mismo principio de "gatos para caminar" como la GPU-600.

- Perforadoras de tierra y perforadoras neumáticas Los tipos IP-4605, PR-400 (o SO-134), PR-60 (o SO-144) e IP-4603 son utilizados por nosotros para colocar tuberías con un diámetro de 63 a 400 mm por un método cerrado. Los punzones neumáticos del tipo "Mole" permiten crear pozos de cualquier tipo (abiertos / cerrados, inclinados / horizontales) con paredes selladas de hasta 40-50 m de longitud, su cuerpo de trabajo, hundiéndolo así en el suelo.

- Hidropunción. Usando la energía cinética del flujo de agua, podemos perforar tuberías usando el método de hidroperforación. Al mismo tiempo, un chorro de agua que sale de una boquilla especial en la parte delantera de la tubería difumina un agujero de hasta 500 mm de diámetro. Se colocan tuberías en él. El consumo de agua se calcula teniendo en cuenta la presión, la velocidad del arroyo y el tipo de suelo.Este método tiene sus propias características: el trabajo se simplifica y la tasa de formación del pozo aumenta a 30 m / turno, pero son posibles desviaciones del eje de diseño y la longitud de penetración no puede exceder los 20-30 m. las condiciones mismas se vuelven más complicadas: el pozo de trabajo se ensucia ...

La etapa preparatoria es la coordinación de la punción GNB en el sitio.

1.1. El cliente, antes del inicio del trabajo relacionado con el tendido de la tubería GNB, transfiere de acuerdo con los documentos a los ejecutantes directos las secciones de los pasajes subterráneos, que se fijan con marcas geodésicas con el número requerido de puntos de referencia dentro de los límites del territorio del trabajo que se está realizando. El eje de la pista durante su dibujo en la naturaleza se refuerza con señales especiales adheridas a objetos permanentes.

Tres días antes del inicio de obra utilizando la tecnología GNS, el cliente invita a representantes de las organizaciones que operan la instalación y acuerda con todos los propietarios de comunicaciones y estructuras en áreas sin zanjas que se encuentran en el área de trabajo.

1.2. El contratista realiza una inspección de control del sitio de trabajo por la presencia de riesgo, o mejor dicho, su ausencia, por ejemplo, letreros al cable subterráneo, tapas de registro, gabinetes de distribución, medidores de agua o gas, comunicaciones externas cerca de los objetos. Realizar acciones de protección, si están previstas por el proyecto, así como aclarar el perfil de diseño de la perforación de pozos.

1.3. Compra de tuberías destinadas a HDD, el diámetro indicado de acuerdo con el esquema. Para colocar una tubería con el método HDD, se compran tuberías de polietileno con una franja azul para sistemas de suministro de agua o alcantarillado a presión, o sin tiras técnicas, con una pared engrosada para colocar el cable bajo el método HDD, según la presión del exterior. Las propiedades aislantes se perderán si la tubería se rompe.

Puede comprar una tubería para tender un cable utilizando el método HDD en nuestro sitio web enviando una solicitud. Le devolveremos la llamada o puede llamar por teléfono

Tecnología de punción

La perforación del suelo debajo de la carretera se realiza con un equipo especial. La plataforma de perforación le permite apilar rápidamente las cajas.

Para que las tuberías pasen libremente al suelo, se utiliza una solución de bentonita. Desempeña el papel de lubricante y elimina el sobrecalentamiento del taladro.

Gracias a la instalación, es posible perforar el suelo debajo de la carretera y realizar redes de ingeniería cuando la longitud de la tubería es de 2 a 50 metros. El diámetro de los tubos utilizados puede variar de 16 a 320 mm.

Dependiendo de la potencia de la plataforma de perforación, es posible caminar hasta 50 metros por día.

Foso de salida para punción por método GNB

4.1. La profundidad del pozo de inicio se determina teniendo en cuenta la distancia desde el eje de la tubería hasta el fondo de la mina. Todo depende del diseño de las juntas a tope y del aparejo.

4.2. En áreas libres, es mejor diseñar el hoyo de partida con un contorno rectangular. Luego, si es necesario, será posible aumentar la longitud de las secciones de instalación de la tubería.

4.3. La base del pozo debe planificarse de acuerdo con la pendiente del futuro pozo. La base debe ser lo suficientemente fuerte para evitar que el equipo se hunda. La base debajo del equipo de perforación es de piedra triturada de fracción 25-70, cuyo espesor es de 15 a 20 cm, luego se compacta la base y se colocan losas de la carretera. Si el pozo es corto, entonces 2 piezas, y si es largo, entonces 3 o se vierte con concreto.

4.4. Al perforar, casi siempre existe la posibilidad de inundar el pozo de cimentación. Por lo tanto, durante la construcción del pozo de salida, se hace un pozo para instalar una bomba de agua para bombear agua. Esto mantendrá el fondo de la excavación seco en todo momento y capaz de soportar la carga. El pozo generalmente se encuentra frente al pozo en el lado derecho.Esta ubicación está determinada por la pendiente de la base del pozo, lo que permitirá desviar el agua de los recortes acumulados a la izquierda del equipo.

Descripción de HDD de perforación direccional horizontal

La técnica HDD consiste en perforar un pozo con un posterior aumento de su ancho. El método de trabajo direccional horizontal se lleva a cabo mediante una plataforma de perforación con un cabezal de trabajo. Se le conecta una barra flexible, que le permite cambiar de dirección para evitar que el mecanismo encuentre obstáculos en el espesor de las masas de suelo.

Si es necesario aumentar el ancho del pozo, en lugar de la broca, se instala un expansor.La tecnología de colocación de comunicaciones por el método de perforación direccional horizontal termina con el proceso de tirar de la tubería. Una vez fijada la red de comunicación en la varilla prevista a tal efecto, la tubería se retrae instalando el disco duro en el orificio perforado.

Punción guiada

Antes de realizar la obra se realiza un estudio de la sección del suelo donde se realizará la punción. Entonces se crea el proyecto. La perforación se lleva a cabo de acuerdo con el plan previsto, donde se marca la trayectoria de la perforación.

La máquina se suministra con una cuchilla especial equipada con un filo. También hay una sonda incorporada para monitorear el movimiento del taladro. También le permite obtener la información necesaria sobre la precisión de la plataforma de perforación.

Para evitar la rotura de las paredes del pozo, se utiliza una solución especial de bentonita.

Equipo de sitios de producción para la perforación de HDD debajo de la carretera.

2.1. El área donde se colocará la tubería utilizando el método HDD generalmente se ubica a ambos lados del obstáculo cruzado y se divide en dos sitios de construcción e instalación separados.

Se denominan convencionalmente:

- sitio No1 del pozo de trabajo (inicial) y la plataforma de perforación

- sitio No2 del pozo receptor

2.2. Ambas áreas deben limpiarse y nivelarse sin falta.

2.3. El hoyo de salida está equipado con mayor frecuencia en el costado del pozo, donde es más conveniente conducir y hay suficiente espacio para organizar un sitio de construcción.

2.4. Para organizar el transporte de equipos y mercancías, se llevan pistas de transmisión temporales a los sitios de ensamblaje para perforarlas utilizando el método GNB. En la etapa de disposición, se lleva a cabo la planificación de la franja de construcción. Al mismo tiempo, se rellenan varias depresiones, se nivela el relieve y se cortan los montículos. Los movimientos de tierra son realizados por el Contratista.

2.5. El sitio de montaje es un pozo receptor, cuyas dimensiones serán 3000.0 x 3000.0 x 5000.0 mm.

Máquinas de punción para suelos difíciles

La colocación de tuberías en arenas movedizas, margas arenosas incoherentes y suelos arenosos, acelera el proceso al máximo mediante el método de punción por vibración. En instalaciones especiales de este método, se utilizan excitadores de vibraciones dirigidos longitudinalmente.

Golpeador de vibración Se colocan tuberías de hasta 500 mm de diámetro para una longitud máxima de 35 a 60 m, mientras que la tasa de penetración es de hasta 20-60 m / h. Del mismo modo, puede extraer tuberías del suelo.

Centrándonos en una mayor eficiencia, usamos con mayor frecuencia instalación UVVGP-400 diseños de VNIIGS. El principio de funcionamiento es el siguiente: una carcasa con una punta en un lado, el otro lado se coloca en la parte de choque del martillo vibratorio. Obedeciendo los impulsos de choque, reforzados por la muesca estática con un polipasto de cadena de carga, la tubería se mueve en el suelo.

Para la implementación del pinchazo, también podemos utilizar un choque vibratorio. Instalación de UVG los diseña MINHiGP. Gubkin. Es adecuado para la colocación mediante perforación por impacto de vibración de una carcasa de 530 a 1020 mm de diámetro, con una perforación normal, para tuberías de 530 mm de diámetro.