La construcción de instalaciones residenciales, comerciales e industriales se lleva a cabo utilizando diversas herramientas, mezclas de construcción y bloques. Algunos de ellos están clasificados como inflamables, los cuales emiten compuestos de gases tóxicos cuando se calientan, propagan la llama. Según sus características técnicas, son inflamables, lo que se refleja en las normas estatales de producción y en otra documentación. La otra clase incluye materiales no combustibles. Por definición, no son inflamables, no arden sin llama y no propagan la combustión abierta. El uso de este tipo de productos de construcción proporciona una mayor seguridad contra incendios en la instalación que se está construyendo.

¿Qué son los materiales NG?

¿Qué materiales y sustancias no son inflamables? Estos son aquellos que, cuando se exponen a una fuente de ignición, son incapaces de arder, encender, propagar fuego o carbonizar.

Paneles no combustibles para decoración de interiores

Según el art. 12 del "Reglamento técnico sobre requisitos de seguridad contra incendios", que clasifica los materiales por riesgo de incendio, GOST 12.1.044-89 por su riesgo de incendio y explosión, el grupo de inflamabilidad es una característica de calificación para la combustión de cualquier sustancia por origen, método de materiales producción, mientras que:

Acerca de este tema ▼

Triángulo de fuego y tetraedro de fuego

- Los materiales incombustibles / incombustibles y las sustancias que no pueden arder en el aire circundante se clasifican como incombustibles.

- Algunas sustancias no inflamables que emiten vapores inflamables al entrar en contacto entre sí, agua, O2 aire, así como oxidantes fuertes, se clasifican como explosivas y peligrosas para incendios. Por lo tanto, para establecer la incombustibilidad real de sustancias, materiales obtenidos de ellas, la tarea principal es determinar su composición química y propiedades.

El laboratorio, los resultados de las pruebas de certificación de materiales y sustancias obtenidos durante la evaluación del grupo de inflamabilidad se utilizan en el futuro para su clasificación, incluyen datos en GOST, condiciones técnicas de producción; y también se utiliza para determinar la categoría de riesgo de explosión e incendio de los objetos protegidos, en el desarrollo de medidas de prevención de incendios.

Materiales refractarios de aluminosilicato

Los refractarios de alúmina-sílice son refractarios hechos principalmente de A12O3 y SiO2.

Dependiendo de la cantidad de contenido de A12O3, dichos refractarios son: - semiácidos (contenido de A12O3 - del 14 al 28%); - arcilla refractaria (contenido de A12O3 - del 28 al 45%); - alto contenido de alúmina (contenido de А12О3 - del 45 al 95%).

Los refractarios semiácidos son refractarios de aluminosilicato con una fracción de masa de А12О3 del 14 al 28%.

Sus propiedades hacen posible el uso de tales refractarios solo en áreas insignificantes del revestimiento de los hornos de coque y en algunas otras unidades de fabricación de acero, pero como aislamiento contra incendios, este tipo de refractario tiene grandes perspectivas.

Donde se aplican

La mayoría de estos materiales incombustibles se utilizan en la construcción de proyectos de construcción, para el relleno, ennoblecimiento de los terrenos adyacentes, y algunas sustancias como portadores de calor, agentes extintores de incendios.

El área de aplicación más importante de los materiales no combustibles es la construcción de instalaciones, equipándolas con comunicaciones de ingeniería externas e internas, porque solo su uso en una mayor proporción con productos hechos de sustancias combustibles, por ejemplo, madera, puede aumentar. la resistencia al fuego de edificios, estructuras, incluidas aquellas con un mayor riesgo de incendio debido a las peculiaridades de los procesos tecnológicos, carga de fuego.

Si no hace mucho tiempo el piso en edificios residenciales de varios pisos e instalaciones públicas estaba hecho de tablas de madera, ahora han sido reemplazados por soleras de cemento y arena, cubiertas con linóleo incombustible resistente al fuego, y la pared, el techo, las particiones de el espacio para nivelar sus superficies está revestido con cartón ignífugo ignífugo sobre una base de yeso ...

Las chimeneas, las tuberías de las estufas de los edificios residenciales, los baños están hechos principalmente de ladrillos sólidos y los cortes de prevención de incendios en los lugares donde se cruzan con los techos, los techos de los edificios se compactan, se separan de las estructuras de madera combustible con masillas, pastas y yesos.

Para la construcción de objetos, los materiales de construcción de piezas se utilizan con mayor frecuencia: ladrillos, bloques de hormigón celular, productos terminados de hormigón armado; para decoración exterior, interior, aislamiento, tanto en láminas como en rollo, acabados sueltos, materiales termoaislantes.

Teniendo en cuenta el clima frío en la mayoría de las regiones de nuestro país, los aislantes térmicos fibrosos no combustibles tienen demanda en la construcción, reparación de proyectos de construcción, servicios públicos de asentamientos, desde la lana mineral habitual para material de basalto ignífugo, que son ampliamente utilizado para los siguientes propósitos, para:

- aislamiento térmico con elementos laminados semicilíndricos revestidos con láminas de sistemas de tuberías que transportan agua y sus soluciones, incluida agua, instalaciones de extinción de incendios de espuma;

- aislamiento de pisos de pisos técnicos superiores; puertas de ventanas, suelos, techos;

- aislamiento térmico de las estructuras del piso del ático;

- aislamiento acústico de locales, edificios relacionados con establecimientos de entretenimiento, establecimientos de restauración.

Aislamiento térmico de tuberías con materiales no combustibles.

El ámbito de aplicación de varios metales, sus aleaciones es amplio:

Acerca de este tema ▼

Seguridad contra incendios durante la construcción

- Acero: para la producción de estructuras portantes de edificios, como refuerzo para estructuras monolíticas prefabricadas de hormigón armado de objetos de construcción.

- Cobre, aluminio: como conductores de alambres, cables, elementos portadores de corriente de los sistemas de suministro de energía.

- Hierro fundido, acero: para la fabricación de cajas de equipos industriales, de ingeniería, tuberías de varios diámetros, elementos moldeados para su conexión.

Aunque para algunos sistemas de suministro de agua, por ejemplo, agua, sistemas de extinción de incendios de espuma, sistemas de extinción de agua nebulizada, está permitido reemplazar los productos de tuberías de acero con tuberías de plástico resistentes al fuego, en general, no hay alternativa al uso de productos metálicos combustibles.

Materiales refractarios de arcilla refractaria

Refractarios de arcilla refractaria - contienen 28-45% de А12О3 y 50-70 SiO2 en su composición. La tecnología para la producción de refractarios de chamota moldeada incluye: cocción de arcilla (caolín) a 1300-1500 ° C en hornos rotatorios o de eje, trituración de la chamota resultante, mezcla con arcilla aglutinante y agua (a veces con la adición de otros aglutinantes), moldeado , secado y cocción a 1300-1400 ° C.

Los refractarios de arcilla refractaria se utilizan para el revestimiento de altos hornos, cucharas de colada de acero, hornos de calentamiento y tostado, hornos de calderas, etc., así como para la fabricación de productos de sifón para fundición de acero. Los refractarios de chamota sin forma están hechos de chamota triturada y materiales aglutinantes y se utilizan en forma de morteros, masas de apisonamiento, polvos, agregados de hormigón al realizar y reparar revestimientos refractarios de varias unidades térmicas.

Una característica distintiva de los productos refractarios con alto contenido de alúmina es el aumento del contenido de Al2O3, que supera el 45%. La refractariedad de los productos con alto contenido de alúmina es de aproximadamente 1750 ° C y más.Junto con la alta temperatura del inicio del ablandamiento y el aumento de la resistencia química frente a las masas fundidas ácidas y alcalinas, se pueden utilizar en las principales unidades de calentamiento de la industria metalúrgica.

Las unidades más comunes para el uso de productos refractarios con alto contenido de alúmina son: la parte superior de las paredes y cúpulas de los calentadores de aire, el tendido del fondo y solera en altos hornos, con colada continua de acero; en hornos con una temperatura de funcionamiento de 1400 ° C-1500 ° C, cucharones de vertido de acero durante el procesamiento del acero por tratamiento al vacío, como relleno de hormigón refractario, morteros, etc.

Estos productos refractarios son de tres tipos:

- Mullita-silícea (А12О3 - 45-62%), MKR, tiene una base de chamota de arcillas y bauxitas; se caracterizan por un contenido de Al2O3 de hasta un 62%. Se producen fundiendo aluminio y óxidos de silicio en un horno eléctrico.

- Mullita (А12О3 -62-72%);

- Mullita-corindón (А12О3 - 72-90%) MK, así como ML, tienen una base de alúmina, bauxita baja en hierro y electrocorindón.

Refractarios de corindón con alto contenido de alúmina. Estos incluyen refractarios con contenido de A12O3> 95%. Para la fabricación de tal refractario, se utilizan polvo de corindón electrofusible y alúmina técnica. Después de dar forma, se cuece a una temperatura de 1600 ° C - 1750 ° C. La resistencia al fuego del material resultante permite su uso en procesos con una temperatura de 1750 ° C - 1800 ° C, el refractario de corindón es capaz de entrar en contacto estable con metal líquido y escorias, ácidos, álcalis y vidrio fundido.

Los refractarios de corindón se utilizan para fabricar placas de corindón para puertas correderas de cucharones de acero, productos para revestir cámaras de vacío de acero, boquillas para calentadores de aire de alta temperatura, cubiertas de termopares, crisoles para fundir vidrios, metales, etc.

Refractarios de corindón sin forma: se utilizan morteros y hormigones con agregados de corindón para revestir los ramales de tanques de vacío de acero, y masas y revestimientos, para la fabricación y reparación de revestimientos refractarios con una temperatura de funcionamiento> 1700 ° C.

Refractarios de fibra (refractarios fibrosos): refractarios termoaislantes que consisten en fibras en forma de productos moldeados (placas, bloques, láminas, etc.) con un enlace inorgánico u orgánico y sin formar (algodón, fieltro, etc.). Los refractarios fibrosos están hechos principalmente de fibras de vidrio con alto contenido de alúmina y alúmina y de corindón, fibras policristalinas, así como de ZrO2 y otros óxidos.

Los refractarios fibrosos se utilizan para aislamiento térmico y revestimiento de unidades de calefacción, así como para rellenar juntas de expansión.

Refractarios Dinas: contienen> 93% de SiO2 o 80-93% de SiO2 (cuando están hechos con aditivos) y están hechos de cuarcita. Se agrega leche de cal y aditivos ferrosos al polvo de cuarcita, los productos se moldean en prensas de un tamaño determinado y se cuecen a 1430-1460 ° C.

Los refractarios dinas se utilizan para el revestimiento de hornos de coque, fundidores de vidrio, hornos, calentadores de aire, así como una serie de unidades de fundición en CM, etc. Los refractarios dinas sin forma son morteros, materiales para recubrimientos, etc. Están hechos de dinas, refractarios y cuarcitas rotos, utilizados en la ejecución y reparación de mampostería.

1. Cal periclasa (dolomita): productos refractarios de dolomita, incl. con la adición de polvo de periclasa con una fracción de masa de MgO - 10-50% y CaO - 45-85%. Los productos refractarios de cal-periclasa son estables cuando interactúan con escorias básicas.

Los refractarios sin forma de cal-periclasa (masas de dolomita cocida con un aglutinante) se utilizan para empacar bloques y revestimientos monolíticos de hornos de arco eléctrico, convertidores, cucharas de colada de acero, etc.

2. Cal periclasa sin cocer: productos refractarios elaborados a base de SiC (> 70%).Los productos refractarios de periclasa calcárea sin cocer se fabrican moldeando polvos de dolomita cocidos en un enlace orgánico (alquitrán de hulla, brea o con tratamiento térmico a 300-600 ° C); su refractariedad es> 2000 ° C. También se producen productos de cal-periclasa, que se cuecen a 1500-1750 ° C y retienen CaO parcialmente libre.

Carburo de silicio: productos refractarios con un contenido de SiC> 70%. Los refractarios de carburo de silicio se utilizan para la fabricación de muflas, recuperadores, vainas de termopares, etc.; revestimientos para pozos de calefacción eléctrica, unidades de producción de zinc y aluminio, ciclones de tuberías, etc.

Los refractarios de carburo de silicio sobre enlaces de nitruro y oxinitruro también se utilizan para revestir la parte inferior del alto horno y los hornos. Los productos refractarios de carburo de silicio sin forma se utilizan para revestir las pantallas de blindaje de los hornos de calderas, en forma de morteros y masas al realizar mampostería refractaria.

Clasificación

La clasificación, de acuerdo con GOST 30244-94 sobre métodos de prueba de fuego, se usa al dividir todos los materiales de construcción en clases de acuerdo con grupos de inflamabilidad:

- NG - no inflamable.

- D - inflamable.

No combustible incluye materiales de construcción que cumplen completamente las siguientes condiciones de prueba:

- El aumento de temperatura en el horno no supera el 50%.

- Reducción de la masa del material de prueba: no más del 50%.

- El período de combustión estable con una llama abierta no es más de 10 s.

Los mismos materiales utilizados en la construcción, aislamiento, decoración de objetos que no satisfacen al menos un indicador de acuerdo con los resultados de la prueba se denominan combustibles.

También existe una clasificación de cualquier objeto de construcción para su propósito de acuerdo con el grado de resistencia al fuego:

Acerca de este tema ▼

Determinación de la resistencia al fuego de estructuras de edificios.

- I - todos los elementos están hechos de materiales no combustibles, mientras que los elementos portantes de edificios y estructuras tienen un límite de resistencia al fuego de al menos 2 horas.

- II - lo mismo, pero con un límite de resistencia al fuego de la estructura de soporte de 1,5 horas, mientras que al crear revestimientos de objetos que no sean del ático: armaduras, vigas, pisos, se permite utilizar elementos hechos de aleaciones metálicas que no hayan pasado el protección contra incendios de estructuras metálicas.

Son precisamente los objetos pertenecientes a estas dos clases, completamente hechos de materiales incombustibles, sustancias utilizadas para su aislamiento, aislamiento acústico, los que son más resistentes no solo a la ocurrencia de un incendio en su interior, sino también a influencias anómalas externas: terremotos, inundaciones.

Además, existe la siguiente clasificación de materiales no combustibles, sustancias utilizadas en la construcción, reparación de objetos.

Con cita:

- Estructuras de construcción confeccionadas, incluidos varios tipos de ladrillos, bloques de hormigón.

- Materiales moldeados para aislamiento térmico y acústico; sustancias que fluyen libremente, como perlita, arcilla expandida.

- Materiales decorativos para el acabado de locales de edificios, por ejemplo, mármol, baldosas cerámicas.

Por la forma de lanzamiento de productos terminados:

- Elementos estructurales: desde losas de hormigón armado, cerchas hasta paneles sándwich de metal con aislamiento no combustible.

- Materiales de hoja, rollo, placa.

- Sustancias sueltas.

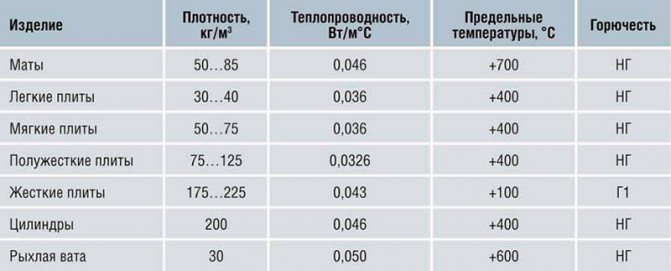

Parámetros y características de los calentadores.

El índice de oxígeno caracteriza las propiedades de seguridad contra incendios al mostrar el volumen mínimo de oxígeno por unidad de volumen del material de aislamiento térmico. Según los valores del índice de oxígeno, existen tres umbrales de inflamabilidad de los calentadores:

- 40% - polímeros compuestos;

- 31% - materiales aislantes del calor no combustibles hechos de componentes fibrosos y celulares;

- 20% - aislamiento combustible.

Requisitos de seguridad contra incendios de acuerdo con la Ley Federal No. 123

Los aislantes térmicos fibrosos están representados principalmente por aislantes minerales no combustibles, por ejemplo, vidrio o basalto.Dicho aislamiento térmico de alta temperatura es capaz de soportar temperaturas de ˃ + 500 ° С, por lo que se recomienda su uso para lugares y estructuras altamente especializados:

- Para el aislamiento de diversos tipos de tuberías con elementos cilíndricos revestidos de láminas;

- Para el aislamiento térmico de marcos de puertas y ventanas de PVC con esteras o placas delgadas mediante el método de costura;

- Para el aislamiento de paredes, techos, suelos y cubiertas con materiales basálticos.

Según GOST 4640-93, la lana mineral resistente al calor puede ser piedra, vidrio, escoria y, según el índice de oxígeno (30%), debe pertenecer a la clase NG: materiales no combustibles.

Puntos de vista

Según el estado de agregación, existen tres tipos de sustancias incombustibles, tanto naturales como artificiales.

Sólido, que puede ser en forma de estructuras de construcción, aislantes térmicos, aislantes acústicos, materiales de acabado, sustancias a granel:

Acerca de este tema ▼

Medios, métodos de protección contra incendios.

- Rocas rocosas: granito, diabasa, mármol, diorita, pedernal, gneis, dolomita; así como areniscas más blandas, calizas.

- Grava, piedra triturada, tamices, arena.

- Tiza, cemento, arcilla.

- Amianto, yeso, cal, morteros, yesos.

- Hormigón, productos de hormigón armado.

- Hierro fundido, varios tipos de acero laminado, desde grandes vigas en I, canales hasta láminas.

- Cobre, latón, bronce, aluminio.

- Varios tipos de productos de vidrio, incluido el vidrio resistente al fuego.

- Materiales textiles: tejido incombustible ignífugo, materiales en rollo de basalto.

- Varios tipos de lana mineral.

Esteras de lana mineral no combustibles

Líquido:

- Agua utilizada para beber, regar plantas, así como portador de calor en sistemas de suministro de calor, agente extintor en redes de extinción de incendios exteriores e interiores.

- Soluciones acuosas de sales, ácidos, álcalis.

- Soluciones de detergentes, agentes espumantes.

- Fluidos sintéticos no inflamables.

Gaseoso:

- Nitrógeno.

- Dióxido de carbono.

- Argón.

- Freones.

Ámbito de aplicación

El objetivo principal de determinar el grado de inflamabilidad de las sustancias se encuentra en el campo práctico. Los resultados de estas actividades se utilizan generalmente en la industria de la construcción y el paisajismo. El uso combinado de sustancias inflamables y no inflamables garantizará una alta seguridad contra incendios en combinación con una cantidad moderada de costos de producción.

Los materiales utilizados en la industria de la construcción hacen posible el funcionamiento seguro de los edificios una vez finalizada la construcción. Los materiales no combustibles para el baño pueden reducir el riesgo de incendio a valores aceptables. Un ejemplo es el uso activo de materiales huecos en la construcción.

Especialmente a menudo se utiliza un ladrillo con huecos dentro de la estructura en esta capacidad. Además, se utiliza como material incombustible para estufas en estructuras de poca altura. Debe recordarse que los puntos de contacto de las chimeneas y estufas acopladas con estructuras combustibles deben aislarse con retardadores de fuego: masilla, yeso, sellador.

El material no combustible para la chimenea debe aislarse en la unión con elementos inflamables. En la industria de la construcción, los materiales peligrosos están cambiando activamente a formulaciones que son estables y resistentes al fuego. La estructura tradicional del piso de madera se reemplaza casi por completo por una regla convencional combinada con cerámica de piso o linóleo no combustible. Los materiales no combustibles para paredes y techos se utilizan ampliamente tanto en construcciones de poca altura como en edificios de apartamentos.

Los materiales a base de madera y virutas de madera se reemplazan constantemente en la industria de la construcción. Por lo general, estos materiales se cambian por elementos de bloque, por ejemplo, bloques de toba o productos de hormigón celular.Como paneles de acabado, se utiliza material en láminas no combustible, tanto interno como externo.

Para el aislamiento de paredes, techos, suelos, se utilizan rollos y láminas de material a base de basalto y otras composiciones minerales fibrosas. Estos productos se caracterizan por su alta seguridad contra incendios y se utilizan:

- para el aislamiento térmico de aberturas técnicas para ventanas y puertas;

- para garantizar el aislamiento térmico de los pisos exteriores, estructuras del techo, piso de la habitación;

- para el aislamiento de superestructuras superiores y pisos de áticos;

- para garantizar el aislamiento térmico de las tuberías para diversos fines, incluidas las tuberías de agua, las tuberías de gas, el sistema de descarga de aguas residuales, las estructuras cilíndricas o las muestras de rodillos se utilizan como elementos de ahorro de calor;

- Los compuestos minerales fibrosos también se utilizan para el aislamiento acústico en locales para diversos fines.

Varias estructuras metálicas también tienen un alto grado de seguridad contra incendios. Este número incluye:

1.

Hierro y acero fundidos utilizados para crear productos de tubería, equipos industriales y de construcción, accesorios para tuberías. A partir de estas carcasas de metal se funden para máquinas herramienta y equipos para diversos fines, se utilizan para la producción de equipos de ingeniería.

2.

El acero convencional se utiliza activamente para la producción de accesorios para accesorios estructurales. Los elementos de las estructuras de soporte para estructuras de diversos propósitos se crean a partir de acero.

3.

El cobre, el aluminio y diversas aleaciones basadas en ellos se utilizan como materiales conductores en el sector energético.

Requisitos

Se establecen en muchas regulaciones que rigen el riesgo de incendio, la resistencia al fuego de las estructuras de los edificios y los materiales fabricados con materiales no combustibles. Entre ellos:

- GOST 30244-94: sobre las regulaciones para probar la inflamabilidad de los materiales de construcción, clasificación por grupos de inflamabilidad. La norma no se aplica a pinturas y barnices, así como a otros materiales de construcción producidos por soluciones, polvos, gránulos.

- NPB 244-97 - sobre indicadores de peligro de incendio de revestimientos, decorativos y acabados, techos, materiales térmicos e impermeabilizantes, revestimientos de pisos.

- GOST 4640-2011 - sobre las condiciones técnicas para la obtención de lana mineral a partir de derretimientos de rocas, rocas sedimentarias, escorias volcánicas, metalúrgicas, desechos de silicato, destinados a la producción de materiales de construcción de aislamiento térmico y acústico. La lana comercial obtenida se utiliza en la construcción, así como para el aislamiento térmico de superficies de equipos industriales, tuberías con temperaturas que oscilan entre - 180 y 700 ºC.

- GOST 21880-2011 - sobre las condiciones técnicas para la producción de esteras termoaislantes cosidas hechas de lana mineral destinadas al aislamiento térmico de la estructura de cerramiento de objetos de construcción, tanques de almacenamiento de agua, hidrocarburos, productos petrolíferos; sistemas de abastecimiento de agua, ductos industriales.

- GOST 32313-2011: en placas rígidas semirrígidas, tapetes, incluidos los reforzados con una malla metálica, revestidos con papel de aluminio, cilindros y otros productos de lana mineral industrial utilizados para aislar las comunicaciones de ingeniería de las instalaciones de construcción, plantas de proceso que operan a temperaturas 0 a 1000 ºC.

- GOST 32314-2012: en productos de varios tipos de lana mineral utilizados en la construcción.

- GOST 32603-2012 - en TU para la producción de paneles metálicos con aislamiento de lana mineral, utilizados como estructuras de cerramiento en la construcción de proyectos de construcción civil e industrial.

Además de la resistencia al fuego, para materiales y sustancias no combustibles, las normas también establecen otros requisitos técnicos para:

- resistencia a la flexión, resistencia a la tracción;

- resistencia a la humedad;

- higroscopicidad;

- densidad;

- viscosidad específica;

- conductividad térmica;

- cambios deformacionales cuando se calienta, moja.

Muchos materiales no combustibles, sustancias se utilizan no solo en la construcción, durante el trabajo de acabado, equipando las instalaciones con servicios públicos, sino también en la producción de extintores, sistemas estacionarios de extinción de incendios, protección contra humo, por lo tanto, los requisitos para ellos en cada caso específico. están regulados por los conjuntos de reglas y estándares pertinentes.

Materiales refractarios con forma y sin forma

Los productos refractarios se pueden moldear y desformar.

Refractarios sin forma - refractarios fabricados sin formas y tamaños específicos en forma de grumos, polvo y materiales fibrosos, así como pastas y suspensiones. Los materiales refractarios sin forma suelen reforzarse mediante la adición de aglutinantes minerales (p. Ej., Vidrio soluble) u orgánicos (polímeros).

Estos incluyen polvos de relleno metalúrgicos, agregados y componentes de grano fino para hormigones refractarios, cementos refractarios, mezclas de hormigón y masas listas para usar, morteros, materiales de revestimiento (incluidas masas de hormigón proyectado) y algunos tipos de refractarios fibrosos.

Los refractarios sin forma pueden ser secos, semisecos, dúctiles y fluidos.

Refractarios sin forma se utiliza para fabricar y reparar el revestimiento de cucharas de colada de acero (sílice apisonada y a granel, masas de alto contenido de alúmina y magnesia); convertidores (masa de hormigón proyectado), hornos de calentamiento y tostado (masa de chamota y alta alúmina), hornos de inducción (masa de corindón y periclasa), hornos de coque (revestimiento), solera y hornos de arco eléctrico (polvos de relleno), etc.

El moldeo de materiales refractarios se lleva a cabo mediante métodos de prensado semiseco y en caliente, moldeo de plástico, fundición (fundición por vibración) a partir de masas fluidas o fundición de material, así como mediante aserrado de bloques prefabricados o rocas.

Refractarios con forma utilizado para la fabricación de muros de mampostería refractaria, arcos, hogares y otras estructuras de hornos de coque, hogares abiertos y altos hornos, hornos para fundir diversas aleaciones, para el revestimiento de reactores nucleares, generadores MHD, motores de aviones y cohetes; sin forma: para rellenar juntas al colocar refractarios moldeados, aplicar recubrimientos protectores en metales y refractarios.

Por la naturaleza del tratamiento térmico, se distinguen los materiales refractarios no cocidos y cocidos.

Refractarios no cocidos: los productos hechos de materiales refractarios y aglutinantes adquieren las propiedades requeridas cuando se secan a <400 ° C (después de calentar los productos de 400 a 1000 ° C, se denominan tratados térmicamente). Un aglutinante puede ser arcillas, suspensiones cerámicas, soluciones de fosfato, silicatos alcalinos (vidrio líquido), resinas termoplásticas y termoendurecibles, elastómeros y otros refractarios no cocidos no son inferiores en resistencia y ductilidad, y superan a los refractarios cocidos en resistencia al calor.

Los siguientes refractarios no combustibles son los más utilizados: bloques de hormigón de sílice (para calentar pozos), chamota y alto contenido de alúmina (para unidades de combustión), aglutinante de magnesia-cal a base de resina (brea) (para convertidores de fabricación de acero), periclasa y vidrios de periclasa-cromita (para vertido de acero) ...

Para los materiales refractarios cocidos, la temperatura de cocción supera los 600 ° C y está determinada por el logro de las propiedades físicas y químicas requeridas del material. La cocción de materiales refractarios se realiza en hornos de plasma o eléctricos de operación periódica o continua - cámara, anillo, túnel, pozo, etc.

Otras propiedades importantes de los materiales refractarios son la porosidad, la resistencia térmica, la conductividad térmica, la temperatura de inicio de la deformación bajo carga y la resistencia química en diversos entornos.

Según la porosidad (fracción volumétrica de los poros en%), se distinguen: - materiales refractarios extra densos (porosidad inferior al 3%),

- alta densidad (3-10%), - compactados (16-20%), - materiales con mayor porosidad (20-30%), - ligeros (45-75%) - refractarios con alta (45-85%) porosidad. Dependiendo de las materias primas de fabricación, existen chamota, dinas, alúmina y otras. - ultraligeros (75-90%), que suelen incluir materiales refractarios fibrosos.

Según la composición química y mineral, los refractarios se dividen en tipos (sílice, aluminosilicato, alúmina, alúmina-cal, magnesia, calcáreo, cromo, circón, óxido, carbono, carburo de silicio y libre de oxígeno), en tipos en grupos. Con la composición compositiva, el componente predominante (por ejemplo, periclasa-cromita y cromita-periclasa) se coloca en primer lugar en el nombre de los refractarios.

Parámetros que determinan la seguridad del material.

Además de la clase de inflamabilidad, se utilizan parámetros adicionales para clasificar el nivel de seguridad de un material de construcción, que se determinan mediante pruebas. Esto incluye la toxicidad, que tiene 4 subsecciones:

- T1 - bajo grado de peligro.

- T2 - grado moderado.

- T3: aumento de los indicadores de peligro.

- T4 - grado extremadamente peligroso.

También se tiene en cuenta un factor generador de humo, que contiene 3 clases en los documentos reglamentarios:

- D1 - habilidad baja.

- D2 - habilidad promedio.

- D3 - alta habilidad.

La inflamabilidad también es importante:

- В1 - apenas inflamable.

- B2 - moderadamente inflamable.

- B3 - inflamable.

Y el último criterio que configura el uso seguro de los productos es su capacidad para extender la llama sobre la superficie de combustión:

- RP-1: no prolifera.

- RP-2: propagación débil.

- RP-3: propagación moderada.

- RP-4: muy propagación.

Cableado eléctrico no combustible

Los cables eléctricos deben cumplir con las siguientes reglas:

- Guárdelo en bandejas metálicas incombustibles, canales para cables, mangueras onduladas o en tela incombustible;

- La conexión se realiza solo mediante soldadura, así como mediante el uso de conectores o placas de contacto;

- En habitaciones con alta humedad, se instalan lámparas a prueba de humedad resistentes al calor;

- El cableado se realiza con un cable o alambre ignífugo.

El término correcto es retardante de llama o cable retardante de llama. El cable (alambre) resistente al fuego puede funcionar no solo en el cableado de edificios, sino también en todo tipo de sistemas de extinción de incendios. La tabla contiene una breve lista de los nombres de dichos productos:

Condiciones para cultivar cannabis en una caja de cultivo

Dentro de la caja de cultivo se crea su propio microclima, del que depende directamente el crecimiento y rendimiento de las plantas plantadas. Por lo tanto, es necesario crear las mejores condiciones de cultivo adecuadas específicamente para el cannabis.

La temperatura.

La temperatura en la caja de cultivo debe permanecer siempre constante y estar entre +18 y +27 grados. Cuando la luz está apagada, la temperatura puede bajar hasta la marca inferior, cuando está encendida es recomendable mantenerla en +24 grados. Esta temperatura se considera la más favorable para el cannabis.

Modo de luz

El régimen de luz requerido depende de la variedad de la variedad. Si la variedad de cannabis es autofloreciente, durante todo su ciclo de vida, el día debe ser de 18 horas y la noche, de 6 horas. Las variedades fotoperiódicas requieren un régimen de luz diferente para las etapas de crecimiento y floración: 18/6 y 12/12, respectivamente.

Humedad del aire

Se considera que la humedad óptima es del 40-60%. Sin embargo, para reducir el riesgo de formación de cogollos durante la etapa de floración, es mejor mantener los cogollos entre el 45% y el 55%.

Alimentacion vegetal

Para que las plantas crezcan sanas y disfruten de una cosecha abundante, necesitan minerales y oligoelementos. Los principales minerales para la alimentación son el nitrógeno, el fósforo y el potasio.

El fósforo es fundamental para la marihuana durante la etapa de floración.Influye en la formación de conos, promueve el crecimiento de raíces e inflorescencias.

El nitrógeno es esencial durante la temporada de crecimiento: contribuye al desarrollo y crecimiento de la planta.

El potasio es responsable de la inmunidad de las plantas, promueve el movimiento de nutrientes y mejora la calidad del cultivo.

PH y EC

El indicador de acidez (pH) monitorea la cantidad disponible de iones de elementos que el cannabis necesita para un crecimiento saludable. El cannabis crece bien a un pH de 5,5 a 6,5.

El índice de conductividad (CE) se utiliza para determinar la concentración de nutrientes (sales) en el suelo. Este indicador debe mantenerse a un nivel estable para que la planta no sufra un exceso de nutrientes. El valor EC debe estar entre 0,75 y 2,0.

Finalmente, me gustaría agregar que no todos los productores quieren dedicar tiempo y esfuerzo a crear una caja de cultivo. Especialmente si no tiene los materiales que necesita a mano. En este caso, una solución lista para usar vendrá al rescate: growbox 80-250 Cocos. Junto con el toldo en sí, el conjunto incluye lámparas, ventilación, automatización, una olla de tejido con sustrato, dispositivos para monitorear los niveles de pH y CE, fertilizantes, soluciones de calibración y equipos adicionales especiales. Tiene todo lo que un jardinero necesita para comenzar una carrera de cultivador sin preocupaciones.

* Toda la información proporcionada es solo para fines informativos y no es una guía o un llamado a la acción.

** Te recordamos que el uso de semillas de marihuana como semilla (cultivar cáñamo para obtener una planta) está prohibido por el Código Penal de la Federación de Rusia. Puede obtener más información sobre la ley aquí.

Pastas y yesos antiincendios

Los revestimientos retardadores de llama se pueden aplicar mediante revestimiento, pulverización u otros medios mecánicos. Pueden ser pastas o yesos, cuya capa generalmente no supera los 5-10 mm, en yesos: 20-45 mm. La principal diferencia entre estos materiales de las masillas simples de cemento y arena y las mezclas de construcción en seco es la ausencia de cemento Portland y arena de cuarzo en la composición. Esto se debe a que estos dos materiales comienzan a descomponerse cuando se exponen a temperaturas superiores a 500 ° C. Al intentar extinguir un incendio con agua, se produce una reacción química inversa: la cal apagada se rompe a través de la capa superior, lo que produce grietas e hinchazones que contribuyen a la entrada de llamas en las estructuras.

Las pastas y yesos ignífugos se fabrican sobre la base de:

- vidrio de silicato;

- yeso;

- cementos de alúmina y puzolánicos;

- vermiculita, perlita, trípoli, diatomita, piedra pómez y otras (como relleno);

- lana de caolín, amianto y diversos tipos de fibras minerales (aglutinantes).

Las pastas más simples se elaboran utilizando arcilla local "magra" mezclada con soluciones acuosas de lejía de levadura sulfito (SDS). Las pastas que contienen vermiculita, perlita o lana de caolín son más eficaces, por lo que se añaden a las puertas cortafuego como relleno resistente al fuego.

En cuanto al lado estético del tema, a diferencia de las mismas impregnaciones y barnices, ocultan la textura de la madera, por lo que prácticamente no se utilizan en el interior. Sin embargo, las casas de madera no son solo interiores: hay muchas estructuras ocultas a la vista. Por lo tanto, las pastas se usan con mayor frecuencia en áticos, sótanos, cuartos de servicio y otros.

Consejo: como ya se mencionó, no contienen cemento Portland ni arena de cuarzo. Por lo tanto, si el vendedor en la tienda asegura que la composición es adecuada para la madera, pero contiene las sustancias indicadas, dicho producto no es adecuado para la madera.

Las pastas y yesos ignífugos se aplican con rodillos, brochas y rociadores. Como ocurre con los barnices, las superficies deben prepararse con mucho cuidado.Incluso pequeñas cantidades de polvo pueden afectar la adhesión a la madera, lo que reduce la eficiencia. Como regla general, se aplican en dos capas: son completamente ecológicos y no contienen sustancias tóxicas.

Cómo cubrir el interior de la caja de cultivo Mejor material reflectante

Growbox es un dispositivo diseñado para cultivar plantas de diferentes formas. Tiene sus propias sutilezas de diseño distintivas que deben tenerse en cuenta si decide construir una caja de cultivo con sus propias manos. Algunos artesanos utilizan para ello las cajas que tienen a mano, el revestimiento de refrigeradores rotos, armarios innecesarios, pequeños trasteros, etc. Para hacer una caja de cultivo, es necesario tener algunos conocimientos, ser inteligente y no tener miedo de fantasear. Incluso si es un principiante, no se preocupe, siéntase libre de tomar el instrumento y lo logrará.

Confirmación de clase

Las muestras de materiales se prueban en laboratorios y en áreas abiertas de acuerdo con métodos estándar por separado para materiales de construcción no combustibles y combustibles.

Si el producto consta de varias capas, la norma prevé la verificación de la inflamabilidad de cada capa.

Las determinaciones de inflamabilidad se llevan a cabo en equipos especiales. Si resulta que uno de los componentes tiene una alta inflamabilidad, este estado se asignará al producto en su conjunto.

La instalación para realizar determinaciones experimentales debe ubicarse en una habitación con temperatura ambiente, humedad normal y sin corrientes de aire. La luz solar brillante o la luz artificial en el laboratorio no deben interferir con las lecturas de las pantallas.

Antes de iniciar el estudio de la muestra, el dispositivo se verifica, calibra y calienta. Luego, la muestra se fija en el soporte de la cavidad interna del horno y los registradores se encienden inmediatamente.

Lo principal es que no han pasado más de 5 segundos desde que se colocó la muestra. La determinación se continúa hasta que se alcanza el equilibrio de temperatura, en el que en 10 minutos los cambios no superan los 2 ° C.

Al final del procedimiento, la muestra junto con el soporte se saca del horno, se enfría en un desecador, se pesa y se mide, contabilizándolos en el grupo de inflamabilidad NG, G1, etc.

Ajustar la altura del mango

El mecanismo de las manijas de las puertas es obvio: giramos la manija - la "lengua" está oculta en la puerta. Por lo tanto, el primer paso para instalar una manija de puerta es perforar agujeros para las manijas y preparar una ranura para la lengüeta. Para hacer esto, debe decidir la altura de instalación de los mangos. Los expertos recomiendan instalarlo al nivel del cinturón, teniendo en cuenta que el brazo está doblado en un ángulo de 90 grados. Por lo general, está a unos 90-100 cm del nivel del suelo.

¡Atención! De acuerdo con GOST 6629-88, la altura de instalación de las manijas de las puertas es exactamente 1 metro desde la superficie del piso. Sin embargo, en hogares privados, tiene derecho a elegir la ubicación más conveniente para el mango.

Altura de instalación de manijas y bisagras para la puerta.

Cabe señalar que si las manijas se instalan dentro de las instalaciones que se encuentran en las inmediaciones, por ejemplo, dormitorios adyacentes, piense en observar una altura uniforme para instalar las manijas.

Sin embargo, cabe señalar que a veces la textura de la puerta sugiere la presencia de herrajes en determinados lugares. En tales casos, las desviaciones del lugar de instalación previsto pueden tener un efecto negativo. Además, si hay niños pequeños en la casa, en las puertas del inodoro y la habitación de los niños, puede valer la pena bajar ligeramente la altura de montaje de las manijas de las puertas.