Qu'est-ce que c'est?

Quand on parle de travaux de plâtrage, on entend la complexité de leur mise en œuvre et la nécessité d'attirer des artisans expérimentés. Cependant, le problème est que le plâtre de ciment ordinaire ne résout pas les problèmes d'isolation des murs.

Afin de créer une couche isolante supplémentaire, du plâtre thermo-isolant est utilisé pour les murs externes et internes. Le matériau a une efficacité énergétique élevée et son coût est tout à fait acceptable.

En quoi cela consiste?

En règle générale, le matériau de plâtre est un mélange de sable et de ciment, ce qui crée un revêtement d'une densité allant jusqu'à 1800 kg par mètre cube et d'une conductivité thermique de 1,2 W / mS.

Les enduits calorifuges sont constitués de ciment et de charges, qui créent des bulles d'air dans le revêtement monolithique, ce qui réduit la densité et la capacité à transmettre la chaleur. Différents matériaux peuvent être utilisés comme charge:

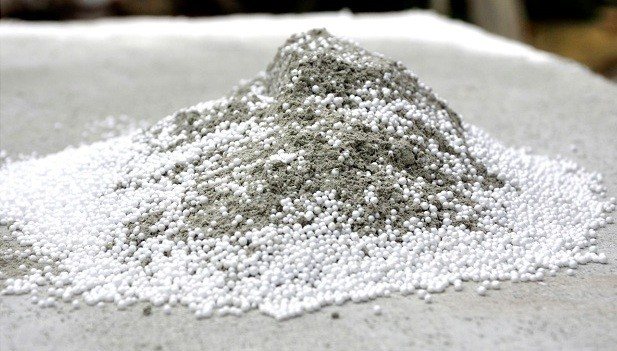

- perlite. Il se forme lorsque la lave volcanique se solidifiant à la surface de la terre entre en contact avec l'humidité. Au cours du processus d'hydratation, des noyaux arrondis, appelés perles, se forment. Une caractéristique distinctive est une porosité élevée, la capacité d'absorber de l'eau en grande quantité, dix fois son propre poids. Dans la préparation du mélange de plâtre, on utilise généralement de la perlite expansée - de petits granules de nuances grisâtres ou blanches;

- la vermiculite. Un représentant du groupe de minéraux, ressemblant extérieurement à des écailles de petite taille de couleur brun-doré. Gonfle à cause du chauffage, se remplit d'air. Sous cette forme, il est utilisé dans diverses industries, y compris la construction, dans la préparation de mortiers de béton léger et de compositions de plâtre chaud;

- petits copeaux d'argile expansée. Pour la production, des qualités spéciales d'argile à bas point de fusion sont utilisées. Les granulés sont petits, ne dépassent pas cinq millimètres et sont souvent comparés au sable. La charge est légère, aérée, avec une conductivité thermique minimale;

- sciure. Les déchets issus de la transformation du bois sont également utilisés comme charge. Avec leur aide, le mortier de plâtre est doté de porosité, tandis que la structure de la masse et son homogénéité sont complètement préservées;

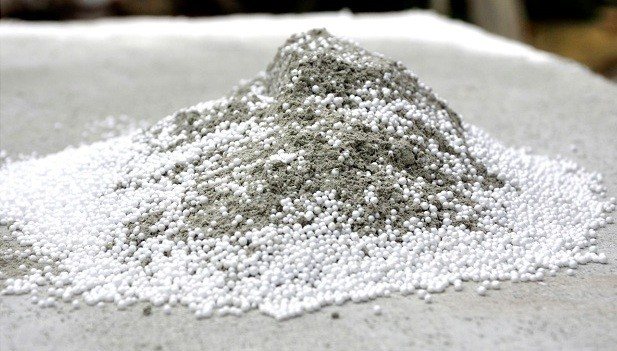

- granulés de mousse de polystyrène. Ils sont utilisés comme isolant dans la préparation du mélange de plâtre. Ils sont un produit de l'industrie chimique, les analogues d'origine naturelle ont une résistance inférieure aux incendies, aux influences biologiques et à la période de fonctionnement. Mais ils font un excellent travail avec la fonction assignée - ils confèrent au plâtre une porosité de masse et réduisent sa capacité à transmettre la chaleur.

En plus des principaux composants répertoriés, des modificateurs peuvent être ajoutés au mélange de plâtre qui augmentent l'élasticité, augmentent la durée de vie et protègent contre la fissuration.

Les fabricants ajoutent des plastifiants et des hydrofuges aux formulations sèches; pour l'auto-préparation, beaucoup utilisent des microfibres, des détergents et des modificateurs prêts à l'emploi.

Le plâtre isolé appliqué sur les murs n'est pas inférieur dans ses qualités à l'analogue du sable et du ciment. Tout type de finition y est appliqué.

Technologie d'isolation des murs de l'intérieur avec du plâtre chaud

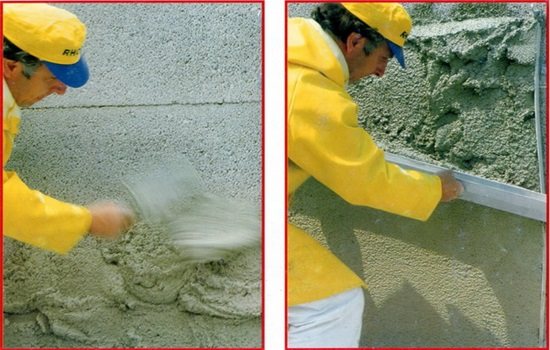

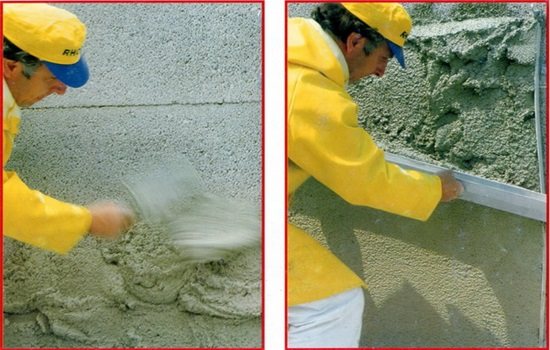

Le plâtre chaud est appliqué sur les murs à la main et à la machine. Dans le premier cas, une spatule, une truelle, une râpe et d'autres outils de peinture sont utilisés pour le travail, dans le second - une pompe de mélange spéciale et un pistolet à mortier.

Manière manuelle de plâtrer les murs

Avant de commencer les travaux, le contenu de l'ensemble du paquet de plâtre chaud doit être versé dans un récipient approprié d'un volume de 50 à 100 litres, ajoutez de l'eau dans la quantité spécifiée par le fabricant du matériau, puis mélangez le tout à l'aide d'un mélangeur de construction. . Dans ce cas, vous devez savoir que la capacité de travail du mélange fini dans le temps est de 2 heures.

Il n'est pas difficile de vérifier la consistance requise du mélange. Pour ce faire, vous devez ramasser un peu de mortier avec une truelle et incliner fortement l'outil. Si le plâtre ne tombe pas de sa surface, cela signifie qu'il a acquis de la plasticité et qu'il est prêt à l'emploi. Sa consommation avec une couche de 25 mm sera de 10-14 kg / m2 de mélange sec, avec son épaisseur de 50 mm - 18-25 kg / m2, respectivement.

Le mélange isolant doit être appliqué manuellement sur les murs en couches, l'épaisseur de chaque couche ne doit pas dépasser 20 mm afin d'éviter que le mortier ne glisse de la surface sous l'influence de son propre poids.

Chaque couche suivante de plâtre doit être appliquée au plus tôt 4 heures après la pose de la précédente. Le temps de séchage du revêtement peut augmenter avec une humidité élevée et des températures de l'air basses, par exemple en automne.

Le mélange de travail doit être appliqué sur la surface du mur apprêté de bas en haut à l'aide d'une large spatule, de profils de balises et d'une règle. Le processus d'application du plâtre chaud sans balises et la qualité du revêtement résultant doivent être contrôlés à l'aide d'une bande de 2 m de long, d'un fil à plomb et d'un niveau hydraulique. Le plan plat du revêtement de plâtre peut être vérifié en y attachant un rail de deux mètres avec un bord, en règle générale, il ne devrait y avoir aucun espace entre l'outil et le mur. De petits écarts du revêtement fini par rapport à l'horizontale ou à la verticale ne sont pas autorisés de plus de 3 mm par mètre courant.

Le retrait des profils de phare du revêtement doit être effectué 4 à 6 heures après l'achèvement des travaux principaux. Les cavités libérées doivent être réparées avec un mélange de plâtre et nivelées à la truelle.

Il est recommandé de vérifier et d'accepter les travaux de délaminage, de courbure et de fissuration du revêtement au plus tôt 3-4 semaines après l'achèvement du plâtrage des murs.

Méthode mécanisée de plâtrage des murs

Pour appliquer un enduit de plâtre chaud par une méthode mécanisée, il est nécessaire de préparer d'abord la pompe de mélange pour le fonctionnement, puis de verser le mélange sec dans la trémie de la machine. Après cela, en fonction de la consistance souhaitée du mélange, vous devez ajuster le dosage d'eau par la pompe. Il devrait être d'environ 500 l / h. Sa valeur exacte dépend de la température de la maison et du matériau de ses murs.

Après avoir préparé et allumé la pompe, le pistolet à mortier, lors de la distribution du mélange sur la surface du mur, doit être maintenu à une distance de 30 cm et perpendiculairement à celui-ci. L'épaisseur de la couche de plâtre lors de l'application peut être facilement ajustée par la vitesse de déplacement du pistolet à mortier. Plus il est petit, plus le calque est puissant et vice versa.

Le traitement de surface doit être effectué à partir du coin supérieur vers le bas puis de gauche à droite, en formant des poignées de 0,7 m de large. Le mouvement de va-et-vient du pistolet doit être tel que le centre du mélange de pulvérisation soit situé sur le bord inférieur du plâtre déjà appliqué. Les grappins précédents et suivants doivent se chevaucher sur le côté gauche de 10 cm.

Comme dans le cas précédent, la surface plâtrée doit être nivelée selon la règle et, une fois le mélange séché, retirez les profils de phare et remplissez les canaux vides avec du mortier.

Après la fin de la pulvérisation de plâtre, l'alimentation en solution doit être arrêtée en fermant la vanne d'air sur le pistolet. Rincer immédiatement la pompe, les tuyaux, le pistolet et les outils à l'eau.

Important! Le mélange de plâtre ne doit pas rester statique pendant plus de 15 minutes lorsqu'il est dans la pompe ou le tuyau.

Dispositif de couche de finition

Comme déjà mentionné ci-dessus, les murs doivent être isolés avec du plâtre chaud à base de granules de polystyrène en finition. Avant d'appliquer le revêtement de finition, la truelle et le récipient destinés à la préparation du mélange de travail doivent être nettoyés de toutes les particules étrangères qui pourraient perturber l'apparence du revêtement pendant son traitement.

La couche de finition doit être appliquée pour obtenir une surface murale uniforme et présentable. Son épaisseur ne dépasse généralement pas 5 mm. Une fois la couche de finition appliquée, elle doit être peinte à la truelle à l'aide d'une taloche en métal ou en plastique de 300 mm.

Comment isoler les murs avec du plâtre chaud - regardez la vidéo:

En résumé, nous pouvons conclure: le plâtre chaud est une bonne alternative aux autres matériaux d'isolation thermique. Il est particulièrement efficace pour l'isolation des murs double face. Dans le même temps, l'extérieur du bâtiment reçoit en outre une belle finition et de l'intérieur, une isolation écologique et fiable.

Principaux fabricants

Ce plâtre isolant a été produit récemment, mais les fabricants ont déjà commencé à rivaliser. Aujourd'hui, les marques suivantes sont particulièrement appréciées:

- mélanger "Umka". Un matériau réputé, excellent pour les murs intérieurs. La base est constituée de billes de silicium granulaires. La composition se distingue par un bon pare-vapeur, résiste à l'humidité, protège contre les sons étrangers et retient parfaitement la chaleur. La charge ne sent pas, ne nuit pas au corps humain. Les granulés ajoutent une résistance supplémentaire à la surface. Après application d'une telle composition, il n'y a pas besoin d'apprêt ou de renforcement mural.

- "Ours" ou "Warmix". Certaines personnes confondent ces matériaux de construction, bien qu'il les produit à l'état non traité, représenté par un mélange sec, immédiatement avant utilisation, dilué avec de l'eau dans les bonnes proportions. La masse prête à l'emploi se caractérise par une forte adhérence sur diverses surfaces, ce qui permet de ne pas recouvrir les murs d'apprêts. Ce matériau de construction crée un bon pare-vapeur et une protection contre les bruits parasites, il est utilisé pour les travaux de finition extérieurs.

- Knauf. Un produit universel approuvé pour une utilisation sur n'importe quelle surface. Même les sols en béton sont enduits et isolés avec un tel mélange. La composition peut être appliquée manuellement ou par des mécanismes de machine pour gagner du temps de travail.

Vues

D'un point de vue technique, la composition de plâtre a les propriétés souhaitées du fait qu'elle est à base de matériaux isolants.

Selon la composition du mélange, ils sont divisés en trois types:

- masse de plâtre à base de vermiculite. L'additif est produit à partir de roche d'origine montagnarde traitée thermiquement. La vermiculite expansée a des propriétés antiseptiques, protège les murs des formations fongiques. Le minéral est léger, il est versé dans des compositions sèches prêtes à l'emploi;

- mélange avec des granulés de polystyrène expansé. Excellent matériau pour stocker l'énergie thermique. La composition contient du ciment et de la chaux, des composants de remplissage et des additifs spéciaux. Convient à toutes les surfaces;

- plâtre de sciure de bois. Il n'est pas capable de résister aux effets d'un environnement humide, il n'est donc pas utilisé pour la décoration extérieure. Lors de l'isolation des murs intérieurs avec cette composition, veuillez noter que lors de la solidification, vous devez constamment ventiler la pièce. Ce type de plâtre est appliqué sur le bois et la maçonnerie et durcit en deux semaines.

Séparément, il convient de parler de la composition de plâtre thermo-isolant Knauf Grünband. Cette gamme de produits est connue de beaucoup, représente les formulations les plus populaires.

Les fractions du mélange ne dépassent pas un millimètre et demi de diamètre, l'application est possible manuellement et à l'aide d'un équipement électrique.

Ce mélange est utilisé pour la finition des façades, des sous-sols et d'autres pièces à forte teneur en humidité.De plus, à l'aide de plâtre, la surface de la façade est renforcée, les murs reçoivent une protection supplémentaire contre les dommages mécaniques, la formation de fissures est complètement exclue. La structure du mortier de plâtre est telle qu'il peut être utilisé pour la finition décorative.

Méthodes d'installation

Les instructions pour la préparation du mélange prêt à l'emploi sont généralement indiquées sur l'emballage. Pour préparer une solution à la maison, un liant (ciment, chaux ou gypse), de l'eau et une charge à écoulement libre sont mélangés dans un rapport 1: 1: 4. Le mélange est soigneusement mélangé jusqu'à la consistance d'une crème sure épaisse, après quoi il peut être appliqué sur la surface nettoyée.

Le plâtrage des murs intérieurs est effectué en fonction des balises, de l'épaisseur de la couche appliquée plâtre chaud ne doit pas dépasser 1 cm en un seul passage. S'il est nécessaire d'augmenter l'épaisseur du revêtement, la première couche doit sécher, sinon le plâtre tombera sous son propre poids. Il n'est pas pratique de créer une couche de plus de 3 cm d'épaisseur, les propriétés d'isolation thermique en sont réduites et la charge sur la base devient critique.

Enduit d'isolation de façade appliqué en couche mince: 3-4 mm dans le premier passage, pas plus de 1,5 cm au total après application préliminaire et séchage de la couche de renfort.

Avantages et inconvénients

Les principaux avantages sont:

- résistance à l'usure, aucun changement de déformation;

- indicateur de haute résistance;

- l'absence de composants dans la matière première qui présentent un danger pour la santé humaine;

- résistance aux conditions de température négatives;

- qualités d'adhérence élevées;

- la possibilité d'utiliser sur tout type de surface;

- le renforcement n'est pas nécessaire dans la plupart des cas.

Malheureusement, il y a aussi des aspects négatifs:

- la capacité d'isolation thermique d'une telle composition est bien inférieure à celle des matériaux d'isolation classiques. Pour obtenir un indicateur similaire, vous devrez disposer une couche de plâtre une fois et demie à deux fois plus épaisse que la couche d'isolation thermique habituelle;

- le mélange est rarement utilisé comme finition. Après séchage, il nécessite un traitement final avec des matériaux qui conviennent mieux dans leur composition que d'autres.

Le mélange de plâtre intérieur chaud n'est pas idéal. Comme les autres produits, il diffère par ses propriétés positives et négatives.

Comment faire le mélange vous-même

Vous pouvez préparer vous-même un composé de plâtrage pour l'isolation en achetant tous les matériaux nécessaires à cet effet sur le marché de la construction. Nous avons donc besoin de ciment, un matériau à structure poreuse, de plastifiants.

La porosité des composants permet au mélange de plâtre de remplir des fonctions d'isolation, lui confère des propriétés de perméabilité à la vapeur, donnant aux murs la capacité de "respirer". La moisissure ne se forme pas sur ces matériaux, car il n'y a pas de source principale pour cela - l'humidité.

L'utilisation de plastifiants pour la base de ciment confère au mélange une bonne plasticité et assure l'adhérence aux supports supports.

Pour cette raison, les compositions de plâtre isolant thermique diffèrent par leurs caractéristiques qui leur permettent d'être utilisées sur des surfaces en béton, en bois, en brique et même en céramique.

Technologiquement, le processus de préparation d'un mélange de plâtre ressemble à ceci:

- une part de ciment de qualité M500 est prélevée;

- quatre parties de grains de perlite ou de vermiculite sont versées;

- l'eau est versée de manière à ce que le mélange ait une consistance ressemblant à de la crème sure;

- les plastifiants sont prélevés à raison de 50 g pour chaque seau de ciment.

Les plastifiants sont dilués dans l'eau, le ciment est soigneusement mélangé avec les granulés. De l'eau est versée dans le mélange sec, le mélange est effectué jusqu'à la plasticité requise. La solution se dépose pendant quinze minutes, après quoi elle est complètement prête à l'emploi.

Le mélange de plâtre à faire soi-même vous coûtera beaucoup moins cher.

Enduit perlite chaud à faire soi-même

Vous avez probablement déjà remarqué que tous les composés pour plâtre chaud contiennent des composants qui déterminent leurs propriétés d'isolation thermique. Le plus souvent, il s'agit de perlite ou de vermiculite, il existe des mélanges avec du polystyrène expansé. Ce sont leurs faibles coefficients de conductivité thermique qui permettent, en moyenne, d'obtenir de bonnes valeurs pour les revêtements finis. En utilisant ces additifs ensemble ou à la place de certaines charges telles que le sable, ainsi que des liants tels que le gypse ou le ciment, vous pouvez être sûr de mélanger le mélange avec les propriétés souhaitées.

Malheureusement, les prix des mélanges prêts à l'emploi ne sont pas inspirants. Mais que faire si vous préparez vous-même la solution?! De plus, les composants individuels tels que le ciment, la perlite, la chaux sont relativement peu coûteux. Par exemple, une tonne de ciment M500 peut être achetée pour 3000 à 4000 roubles, des sacs de 20 kg de chaux éteinte - 170 roubles chacun, de la perlite (grades M75 ou M100) - environ 1500 à 2000 roubles. par mètre cube Si le volume de travail est important et que le budget de réalisation est limité, alors il est temps de «chimie». Nous vous proposons plusieurs recettes pour fabriquer de vos propres mains du plâtre perlite chaud.

- 1 partie de ciment pour 1 partie de sable et 4 parties de perlite (calculées en volume) sont mélangées avec de l'eau jusqu'à obtention de la consistance requise (crème sure épaisse);

- les proportions de ciment et de perlite en volume sont de 1 à 4. Ainsi, pour 375 kg de ciment, il faut environ 1 mètre cube de sable de perlite. Le mélange est mélangé avec 300 litres d'eau, en tant qu'additif plastifiant, de la colle PVA dans un volume de 4-5 litres peut être utilisée. La colle est mélangée dans de l'eau, où un mélange sec de perlite et de ciment est ensuite ajouté;

- rapport volumétrique du ciment et de la perlite - 1 à 5. Pour 290 litres d'eau, utilisez 4-4,5 litres de PVA, 300 kg de ciment et un cube de perlite; - en volume: 1 portion de ciment, 2 portions de sable et 3 portions de perlite. En tant qu'additif, vous pouvez utiliser du savon liquide ou du PVA en une quantité ne dépassant pas 1% en poids de ciment;

- 270 litres d'eau nécessiteront un cube de perlite et 190 kg de ciment;

- 1 volume de ciment, 4 volumes de perlite, environ 0,1% de la masse de colle PVA ciment;

- rapport volumétrique du ciment à la perlite dans la gamme 1: 4 ÷ 1: 8. L'additif peut être du savon liquide, du détergent à vaisselle, du PVA - jusqu'à 1% en poids de ciment;

- une solution est préalablement préparée pour le mélange (ci-après RZ): le sel de sodium de carboxyméthylcellulose (CMC) est dissous dans un volume mesuré d'eau dans un volume de 0,5% du volume estimé de plâtre chaud, ainsi que des plastifiants - 0,5% par poids de ciment ajouté ultérieurement. Tous les composants sont soigneusement mélangés et on laisse la solution se déposer jusqu'à ce que la viscosité de la CMC augmente. De plus, des variations sont possibles en fonction de la densité du plâtre à obtenir (seau - 10 l). Par exemple, 12 litres de ciment, 2 seaux de perlite, 2,5 seaux de sable sont ajoutés à 12 litres d'humidité relative (la densité de la solution résultante est d'environ 1500 kg par mètre cube). 1,5 seaux de sable, 3 seaux de perlite, 1 seau de ciment sont versés sur le même volume de RZ - un mélange d'une densité de 1200 kg dans un cube est obtenu. Pour 20 litres, vous pouvez mélanger environ 5 seaux de perlite, 1 seau de sable, 12 litres de ciment - nous obtenons une solution d'une densité d'environ 800 à 900 kg par mètre cube

Tous ces PVA et savon liquide peuvent être remplacés par des superplastifiants, par exemple de Polyplast. Ce composant est très important, car il détermine le comportement de la solution et la nécessité du mélange dans le volume d'eau de gâchage.

Vous devez comprendre que toutes les recettes sont données à titre indicatif uniquement. Pour réussir, vous devrez expérimenter le rapport des composants, vérifier les solutions résultantes en fonctionnement. Et ce n'est qu'après que le mélange est parfaitement adapté à vos conditions de finition, vous pouvez pétrir de grands volumes. Portez une attention particulière à la capacité d'absorption d'eau des composants d'isolation thermique. Ils retiennent activement l'humidité, ce qui, en cas de manque d'eau de gâchage, peut entraîner une violation de la technologie de durcissement du mélange de ciment.