Hunkeren als een fysiek fenomeen

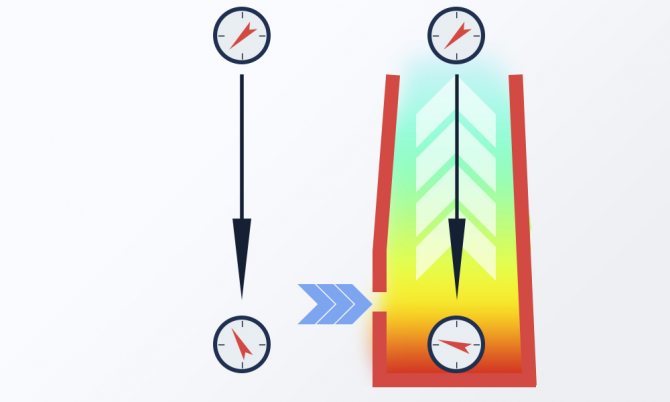

Voordat u de ontwerpkenmerken van de vuurhaard overweegt, moet u weten wat een vacuüm in de vuurhaard is. Vacuüm of trek is een afname van de druk van verbrandingsproducten, lucht, waardoor de instroom van het medium door de kanalen van de constructie in de lagedrukzone wordt verzekerd. Het is gebruikelijk om onderscheid te maken tussen twee soorten tractie: (Zie ook: Reparatie van doe-het-zelfoven)

- natuurlijk - uitgevoerd onder invloed van de Archimedische kracht. Lucht komt de oven of ketel rechtstreeks naar de brander of het rooster. Bij verbranding ontstaat hete lucht. Het wordt gedeeltelijk gekoeld door de instroom van nieuwe lucht, en gedeeltelijk door contact met de wanden van de vuurhaard. Hete lucht zal de pijp omhoog komen. Hoe langer de pijp, hoe sterker de stuwkracht.

Om het proces te beheersen, kunt u het gat sluiten waardoor nieuwe lucht binnenkomt. Heel vaak is in kleine huisboilers en kachels de natuurlijke trek zo goed dat deze zelfs moet worden verminderd. Het enige nadeel is dat hoe hoger de omgevingstemperatuur, hoe lager het vacuüm. En ook bij een slechte regeling van de koude lucht komt er zoveel binnen dat de kachel niet opwarmt;

- gedwongen - met behulp van speciale mechanische apparaten. Meestal worden rookafzuigers gebruikt om het te maken - bladmechanismen, ventilatoren. Het nadeel van zo'n apparaat is dat het vacuüm afneemt met de afstand tot het mechanisme, en het voordeel is dat je door het regelen van de rotatiesnelheid de stuwkracht kunt veranderen.

(Zie ook: Briketten voor verwarmingskachels)

De rookafzuiging vraagt veel elektriciteit, maakt geluid tijdens het gebruik. Voor kleine kachels en ketels is het beter om opties met ventilatoren te kiezen. Gewoonlijk zal, naast geforceerde tractie, natuurlijke tractie in elk systeem aanwezig zijn, maar deze is niet altijd co-directioneel.

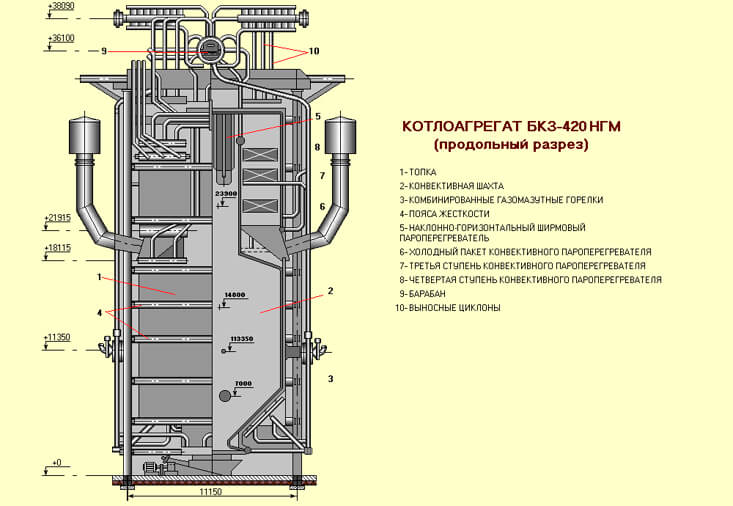

De modificatie van de ketel ontcijferen

De Russische fabrikant van eenheden, de Barnaul Boiler Plant, tegenwoordig Sibenergomash - BKZ LLC genoemd, begon zijn activiteiten op het hoogtepunt van de Grote Patriottische Oorlog in 1942 en werd geëxporteerd vanuit Leningrad.

Lange tijd werden de ketels BKZ genoemd, maar in verband met het betreden van de buitenlandse markt werd een nieuwe norm EN ISO 9001: 2000 verkregen, waarna de ketels anders gingen heten, bijvoorbeeld de BKZ 670- 140-3-eenheid werd hernoemd naar Еп-670-13,8-545 en BKZ 220-100-9 in E-220-9,8-540 KBT.

Tegelijkertijd veranderden de aanduidingen van de eerste letter praktisch en bleven de nummers die de stoomproductie en de druk in de trommel van de eenheid kenmerken, ongewijzigd, behalve dat de afmeting veranderde, kgf / cm2 werd vervangen door een eenheid in het systeem - MPa.

De fabrikant houdt zich aan het strikte principe van apparatuuretikettering, die kan worden gebruikt om veel belangrijke kenmerken van de werking ervan te bepalen, bijvoorbeeld voor de keteleenheid BKZ-420-140 NGM-3:

- BKZ - fabrikant van LLC Sibenergomash - BKZ;

- 420 - stoomcapaciteit per uur voor oververhitte stoom (PP), t / h;

- 140 - PP-druk, kgf / cm2;

- H - werkt onder superlading, 49 MPa;

- GM is een gasoliebrander die werkt op gasvormige en zware stookolie.

Volgens de nieuwe normen is deze ketel gemerkt met E-420-13.8-560:

- E - natuurlijke watercirculatie;

- 420 - productiviteit per uur van oververhitte stoom, t / h;

- 13,8 - stoomdruk P, MPa;

- 560 - PP temperatuur, C.

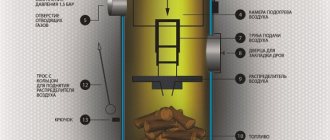

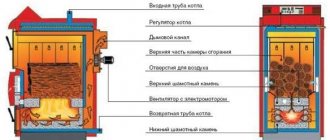

Ovenafmetingen voor een uitstekende verbranding

Wanneer u de kachel zelf neerlegt, moet u weten hoe u de vuurhaard op de juiste manier plaatst. Deze kennis kan ook vereist zijn bij het kiezen van een vuurhaard. De vuurhaard is een rechthoekige kamer waarin brandstof wordt verbrand.Er zijn altijd zeer hoge temperaturen en daarom moeten speciale materialen worden gebruikt. De standaardafmetingen worden beschouwd als 25x38 cm. De hoogte is ongeveer 80 cm. Meestal wordt de kamer gebruikt voor het verbranden van brandhout, turf en kolen.

Het ontwerp is zodanig dat de afvoer in de keteloven uniform is. De vuurhaard heeft een verplicht onderdeel - een rooster en een ventilator. Het rooster bevindt zich iets onder de tankvulklep. Brandhout, turf, brandbare materialen zullen erop liggen. Er zijn gaten in gemaakt om lucht te laten stromen. De ventilator is een gat in de oven onder de vuurhaard, dat nodig is om de tractie te verbeteren. Het onderste deel van de vuurhaard onder het rooster is een aslade waar afval wordt verzameld. (Zie ook: Schoorsteentrek vergroten)

Er zijn drie subtiliteiten die de grootte van de vuurhaard van de oven bepalen:

- Creëren van maximale temperatuur. Hoe hoger de temperatuur in de vuurhaard, hoe efficiënter de verbranding zal zijn. De temperatuur varieert sterk met de grootte. Een brede vuurhaard is slecht omdat de verbrandingsproducten in de vorm van roet snel zullen opstijgen en zich op de buiswanden zullen nestelen, waardoor de trek wordt aangetast, en het zal ook geen tijd hebben om op te warmen. Het rendement wordt berekend voor zowel ovens als ketels. Moderne ontwerpen laten tot 90% toe voor houtkachels. Om dergelijke omstandigheden te reproduceren, moet u de vuurhaard ongeveer 25 cm breed maken en de lengte die nodig is voor het blok. Meestal varieert de diepte van 50 tot 63 cm.

- Gebruik van vuurvaste stenen voor de binnenkant van de vuurhaard. Het is gemakkelijk om van dit materiaal een structuur van elke grootte te maken en het materiaal is ook goed bestand tegen hoge temperaturen.

- Hoogte vuurhaard. Het moet zo hoog zijn als de vlam mogelijk is. Meestal is het vuur van het hout hoger dan de kolen. Als de kachel als kachel wordt gebruikt, is de hoogte van de vuurhaard niet meer dan 40 cm en voor het verwarmen van de kamer is het beter om 70 cm te kiezen.

Bakstenen schoorstenen en moderne ketels

Lokale weerstanden in een rechthoekige schoorsteen

Weinig mensen weten dat de enige juiste schoorsteenvorm een cilinder is. Dit komt door het feit dat de in de juiste hoeken gevormde wervelingen de afvoer van rook belemmeren en tot roetvorming leiden. Alle zelfgemaakte schoorstenen met vierkante, rechthoekige en zelfs driehoekige vormen zijn niet alleen duurder dan zelfs een stalen ronde schoorsteen, maar veroorzaken ook veel problemen, en vooral, ze kunnen het rendement van de beste ketel verminderen van 95 naar 60%

Rond gedeelte van de schoorsteen

Oude ketels die werken zonder automatische regeling en met hoge rookgastemperaturen. Als gevolg hiervan koelden de schoorstenen bijna nooit af, en de gassen koelden niet af tot onder het dauwpunt en bedierf als gevolg daarvan de schoorstenen niet, maar tegelijkertijd werd veel warmte voor andere doeleinden gebruikt. Bovendien heeft dit type schoorsteen een relatief lage trek door zijn poreuze en ruwe oppervlak.

Moderne ketels zijn zuinig, hun vermogen wordt geregeld afhankelijk van de behoeften van de verwarmde kamer en daarom werken ze niet altijd, maar alleen tijdens perioden waarin de kamertemperatuur onder de ingestelde temperatuur daalt. Er zijn dus periodes dat de ketel het niet doet en de schoorsteen afkoelt. De wanden van een schoorsteen die met een moderne ketel werkt, worden bijna nooit verwarmd tot een temperatuur boven de dauwpunttemperatuur, wat leidt tot een constante ophoping van waterdamp. En dit leidt op zijn beurt tot schade aan de schoorsteen. Een oude bakstenen schoorsteen kan instorten onder nieuwe bedrijfsomstandigheden. Omdat de uitlaatgassen bevatten: CO, CO2, SO2, NOx, is de temperatuur van de uitlaatgassen van gaswandketels vrij laag, 70 - 130 ° C. Bij het passeren van een gemetselde schoorsteen koelen de uitlaatgassen af en wanneer het dauwpunt van ~ 55 - 60 ° C wordt bereikt, valt er condensaat uit. Water dat zich op de muren in het bovenste deel van de schoorsteen nestelt, zorgt ervoor dat ze nat worden, bovendien bij het aansluiten

SO2 + H2O = H2SO4

er wordt zwavelzuur gevormd, wat kan leiden tot de vernietiging van het baksteenkanaal. Om condensatie te voorkomen, is het raadzaam om een geïsoleerde schoorsteen te gebruiken of een RVS buis in de bestaande gemetselde goot te plaatsen.

Ontladingsmeting

In ketelruimen zijn noodsituaties buitengewoon ongewenst, aangezien er veel van afhangt, kunnen er slachtoffers vallen onder het servicepersoneel. Maar zelfs in een klein huis moet een fornuis of boiler goed werken. Veel sensoren controleren constant de werking van het apparaat. In de vuurkist zit een vacuümsensor. Er zijn verschillende ontwerpen van de sensor, het belangrijkste is dat deze correct werkt.

De sensor kan resolutie meten, of reageren wanneer een bepaalde waarde wordt overschreden. Bij bedrijven wordt het signaal van de sensor naar het meldingsapparaat verzonden: licht, geluid, elektromagnetisch. En medewerkers of automaten nemen maatregelen om de situatie te stabiliseren. Zo kan de lucht- of brandstofstroom worden verminderd. De genomen maatregelen zijn afhankelijk van het ontwerp van de betreffende ketel of oven.

Eerste vuurhaard oven en tochtcontrole

Nadat de kachel is opgevouwen, zijn er twee dingen nodig: laten drogen en de kwaliteit van de tocht bepalen. Het duurt een week voordat de oven droog is. Gedurende deze periode zijn alle deuren open gelaten, de oven is doorgebrand. U kunt kleine hoeveelheden papier en houtsnippers verbranden. Als je het niet goed laat drogen, is het mogelijk dat het materiaal in de toekomst gaat barsten.

Om erachter te komen hoeveel warmte de kachel zal geven, wordt een tochtcontrole uitgevoerd. Het hangt af van:

- gladheid van de binnenmuren, inclusief de wanden van de oven en schoorsteen;

- pijphoogte - minimaal 5 meter. Meestal gebruiken ze de aanbeveling dat hoe hoger, hoe beter.

Testovens worden langzaam uitgevoerd. Eerst verbranden ze altijd papier en houtsnippers, en daarna steken ze brandhout in brand. Er kan rook in de kamer ontstaan. Dit duidt op een niet erg goede tractie. Soms wordt het probleem opgelost door papier of houtsnippers in de schoorsteen te verbranden. Een karmozijnrode vlam duidt op een onvolledige verbranding van de brandstof. Er zal zich veel roet vormen, dat zich in de schoorsteen nestelt en de opening verkleint.

Is het vuur strogeel van kleur en is de rook kleurloos, dan is de kachel correct opgevouwen. U kunt de tractie controleren met een speciaal apparaat. Als dit niet beschikbaar is, kunt u gewoon papier gebruiken. Een vel of strook papier wordt voorzichtig naar de open deur van de vuurkist gebracht. Als het met een luchtstroom naar de vuurhaard afwijkt en naar binnen wordt gezogen, zijn er geen problemen. Een goed opgevouwen kachel kan worden versierd met een pendule. Het verwarmt niet alleen de kamer, maar is ook esthetisch aantrekkelijk.

Bescherming van een vastebrandstofketel tegen corrosie bij lage temperatuur

In de opstartmodus van de ketel bij een koelvloeistoftemperatuur van minder dan 55-65 graden. Op het oppervlak van de warmtewisselaar in de ketel vormt zich condensatie van rookgassen. Condensaat vermengt zich met verbrandingsproducten van brandstof en verstopt geleidelijk de warmtewisselaar, wat de efficiëntie van de ketel vermindert. Bovendien, afzettingen bevatten zuur, dat metaalcorrosie versnelt en verkort de levensduur van de ketel en schoorsteen aanzienlijk.

Om de ketel te beschermen tegen lage temperatuur corrosie, de watertemperatuur in de retourleiding, bij de ketelinlaat, tijdens het opstoken het is noodzakelijk om het zo snel mogelijk boven 55-65 graden te verhogen en in de toekomst niet te verlagen.

| Ketelbeschermingsschema tegen lage temperaturencorrosie. Wanneer de ketel wordt aangestoken, circuleert de koelvloeistof alleen langs het ketelcircuit QC |

De ketelbeschermingseenheid tegen corrosie bij lage temperaturen (item 6 op het verwarmingscircuit) verdeelt het circuit in twee circuits - op het ketelbeveiligingscircuit, QC - ketelcircuit en OK - verwarmingscircuit.

Wanneer de ketel wordt aangestoken, leidt de driewegklep de circulatie van het koelmiddel langs het ketelcircuit, langs de verwarmingsapparaten. Hierdoor warmen de koelvloeistof en de boiler snel op.

Nadat de temperatuur van het koelmiddel in het ketelcircuit meer dan 55-65 graden is gestegen, begint de driewegklep geleidelijk te mengen, voegt water uit het verwarmingscircuit toe.

De circulatie van het koelmiddel in het verwarmingscircuit begint dus pas nadat het ketelcircuit snel is opgewarmd. De watertemperatuur in de retourleiding bij de ketelinlaat, terwijl de brandstof in de ketel verbrandt, blijft altijd boven de 55-65 graden.

Van META-groep

Maar liefst vier opties voor inbouwhaarden worden door META geproduceerd:

- ARDENFIRE - META gietijzeren ovens gemaakt in Frankrijk. Dit model heeft hittebestendige glazen om het proces te volgen. Ze hebben een goede warmteafvoer en zijn duurzaam. Alle connectoren zijn extra afgedicht met een speciaal koord.

- EUROKAMIN - alle modellen zijn samengesteld uit onderdelen die in Europa zijn gemaakt. Ze zijn ook uitgerust met speciale glazen. De kachel onderscheidt zich door een goede warmteoverdracht, weerstand tegen hoge temperaturen.

- METAFIRE - inbouwhaarden ontworpen voor open haarden. De basis is gemaakt van staal, de kamer is bovendien voorzien van vuurvaste platen. De vuurhaarden in deze modellen zijn in hoogte verstelbaar, glas is ook ingebouwd. De prijs en kwaliteit van deze modellen zijn goed in balans.

- Caminetti is een van de nieuwe producten. De gietijzeren vuurkist is van binnen bekleed met hoogwaardig staal. Heeft hittebestendig glas. Het wordt gekenmerkt door een snelle verwarming van de kamer, heeft kleine afmetingen en is esthetisch mooi.

Van Keddy

Zweedse ingenieurs staan bekend om hun vermogen om met gietijzer te werken. Keddi-vuurhaarden onderscheiden zich door de kwaliteit van het gietijzer dat in de eerste plaats wordt gebruikt. De technologieën voor de productie en verwerking ervan zijn geclassificeerd. Ze beheersen al heel lang de subtiliteiten van het werken met dit materiaal. Om deze reden onderscheidt elk van hun producten zich door:

- hoge efficiëntie. Het verwarmen van de kamer begint op het moment dat het vuur net is aangestoken. Naast gietijzer maakt de constructie gebruik van Olivi-steen, die warmte accumuleert en deze voor een lange tijd afgeeft;

- verminderd brandstofverbruik. De temperatuur in de kamer wordt lange tijd gehandhaafd zonder dat u regelmatig brandstof hoeft toe te voegen:

- duurzaamheid. Elk product is bestand tegen meer dan een jaar werk, een garantie van maximaal 10 jaar.

BKZ-160-100 GM-apparaat

Volgens het principeschema van de werking van een BKZ-ketel met enkele trommel, bestaat het ontwerp uit een oven, verschillende branders, een bovenste trommel met externe cycloonafscheiders, verschillende pakketten oververhitters, een economizer, een toevoerpad, een luchtverwarmer, schoorstenen, een rookafzuiging en een brandstoftoevoersysteem. Alle apparatuur is zorgvuldig ontworpen, geïnstalleerd en afgesteld voor een optimale werking van de ketel.

Vuurkist

De verbrandingskamer is van het open type, rechthoekige doorsnede, afgeschermd met pijpen 60x4 gemaakt van ketelstaal St.20. De achter- en voorruiten vormen een hellende constructie die is geïsoleerd met vuurvaste stenen.

De bovenkant van de verbrandingskamer is afgesloten met een oververhitter. Oven 13 onafhankelijke circuits verbonden door bovenste en onderste collectoren van ketelpijpen 219 x 25 mm.

De verwarmingsoppervlakken van het voor- en achterscherm vormen een vernauwing ter hoogte van 11380 mm vanaf de haard van de oven, die de verbrandingskamer in twee delen verdeelt: verbranding en koeling. Voor een efficiënte verbranding zijn de pijpen in de onderste kamer bezaaid en bedekt met een hittebestendige chromietmassa.

Brander

Voor brandstofverbranding aan de zijkant, en in sommige constructies aan de voorwand van de verbrandingskamer, zijn meerdere branders van 2 tot 8 voorzien. Ze kunnen poederkool of gasolie zijn.

Directe stroom hoofdbranders bevinden zich onder een hoek met de horizontaal. De uitlaatbranders bevinden zich boven de hoofdbranders en vormen een wervelende stroom van het brandstof-luchtmengsel met de tegengestelde draairichting in het midden van de verbrandingskamer.Voor het ontsteken is de ketel uitgerust met 2 moffelbranders aan de zijkanten van de oven.

Boilertrommel en stoomscheiding

Keteltrommel verzending BKZ

De trommel van de ketelunit heeft D = 1600 mm en is gemaakt van staal 16GNMA. De ketel heeft twee verdampingsfasen. De eerste bevindt zich in het schone compartiment, dat de trommel en de voorruiten omvat. De tweede omvat zij- en achterschermen met externe cyclonen die het zoutcompartiment vormen.

Het stoom-watermengsel uit de zeefzakken, het schone compartiment gaat in de verdeelkast van de trommel en stroomt daaruit de cyclonen in, waar de druppels worden gescheiden van de stoom. Het water van de afscheiders wordt teruggevoerd naar de trommel. En de stoom gaat door de tweede scheidingsfase en komt de oververhitter binnen.

Oververhitters

Stoom in de oververhitter beweegt in 2 onafhankelijke stromen. De oververhitter is gemaakt van 3 componenten:

- plafondpakket, dat de vuurhaard volledig afschermt - stralingstype;

- 20 schermen voor het horizontale deel van de schoorsteen - semi-stralingstype;

- de verpakking in het draaiende deel is van het convectietype.

Als de temperatuur van de verzadigde stoom van de ketel constant is, kan de temperatuur van de oververhitte stoom (TP) stijgen. Soms moet het, afhankelijk van de bedrijfsomstandigheden van de WKK-apparatuur, worden verminderd. BKZ-ketels hebben een TPP-regelsysteem, dat wordt uitgevoerd in trap 1 en 2 desuperheaters door middel van condensaatinjectie.

De toevoer van condensaatvloeistof voor injectie in de desuperheater van de 1e trap wordt uitgevoerd met behulp van een stoomuitwerper. In de 2e trap van de desuperheater vanwege het drukverschil tussen de desuperheater en de condensor.

Economizer en voedingspad

De economizer wordt gebruikt om water te verwarmen voordat het in de trommel wordt gevoerd door de temperatuur van de rookgassen te verlagen. Een apparaat van blokken spiraalketelbuizen 32x4 mm, geplaatst in de ketelschacht.

Economizer voor BKZ

Voedingswater dat de unit voedt, ketelwater dat door de zeven circuleert, stoom-watermengsel en oververhitte stoom vormen het voedingspad van de BKZ-ketel. Om de zeven te koelen, moet het water een ontwerpcirculatiesnelheid hebben, het kan door het circuit gaan, zowel eenmaal als bijvoorbeeld als oververhitte stoom, als herhaaldelijk als ketelwater in de zeven.

De toevoer van voedingswater wordt naar de bovenste trommel geleid en langs de onderste collectoren D = 133x10 mm, en het stoom-watermengsel wordt verwijderd uit de bovenste collectoren met dezelfde diameter.

Rookgasrecirculatie

De beweging van rookgassen langs het gaspad van de ketel vindt plaats als gevolg van de ovenafvoer. Rookgasafzuigers voor de BKZ-ketel hebben een productiviteitsmarge van 10% en een opvoerhoogte tot 30% en een rotatiefrequentie van 746 tpm, wat zorgt voor rookgasemissie naar de atmosfeer tot 1000 m3 / h met T = 150 C.

Om de uitstoot van stikstofoxide in BKZ-ketels te verminderen, worden uitlaatgassen gerecirculeerd. De methode werd begin jaren 80 toegepast.

Studies hebben aangetoond dat het grootste resultaat bij het verminderen van NOx optreedt wanneer een deel van de rookgassen via de recirculatieleiding naar de centrale kanalen van de branders wordt geleid. Deze methode heeft weinig nut bij het verbranden van stookolie, aangezien er problemen zijn met de ontsteking ervan.

Daarom wordt voor gasolieovens recirculatie gebruikt door een deel van de rookgassen te mengen met lucht en het mengsel door de middelste of perifere kanalen van de brander te leiden.

Luchtverwarmer en luchtpaddiagram

Om de blaaslucht te verwarmen tot 300 ° C, wordt een regeneratieve luchtverwarmer RVP-54 geïnstalleerd voordat deze in de BKZ-brander wordt gevoed. Eerder werden op dergelijke eenheden buisvormige constructies geïnstalleerd, die grote afmetingen en een laag rendement hadden.

RVP-54 is gemaakt van een rotor die draait op een verticaal gemonteerde as. Binnen in de structuur bevinden zich verwarmingszakken met een speciaal profiel, waardoor warmte van de rookgassen wordt overgedragen aan de lucht.De asflens wordt ondersteund door een rollager op de luchtverwarmerbalk. De rotor wordt geroteerd door een elektromechanische aandrijving. Gas- en luchtstromen zijn gescheiden door afdichtingen.