Informacje ogólne

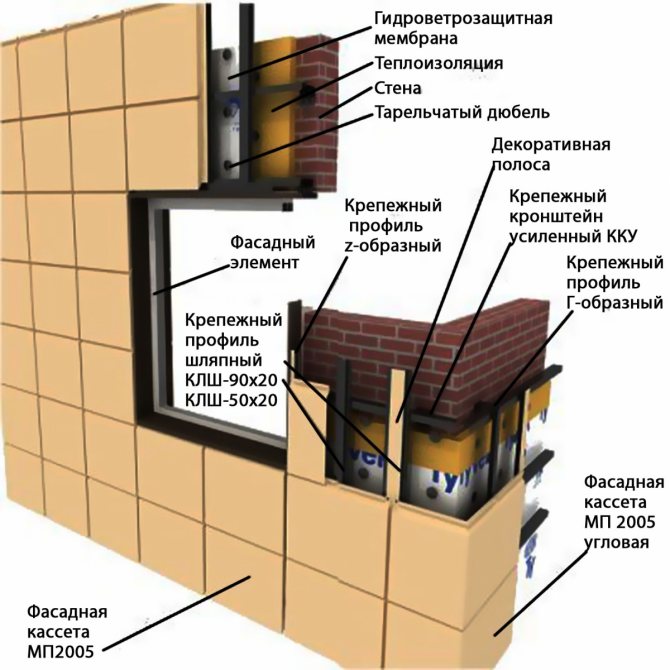

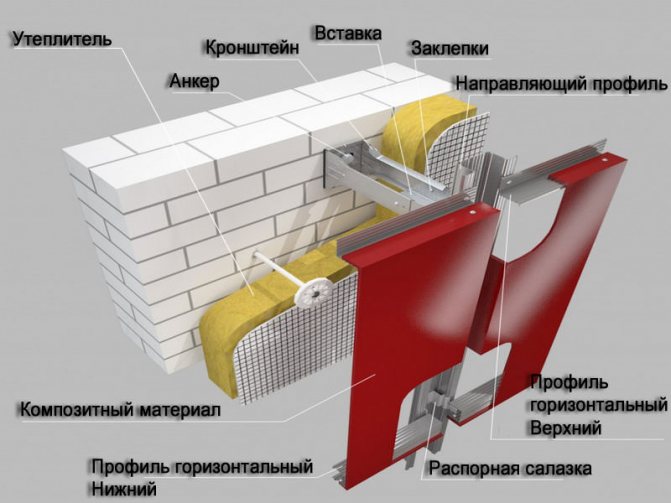

Koncepcja „zawiasowej wentylowanej fasady” narodziła się w Niemczech. Konstrukcja składa się z powłoki ochronno-dekoracyjnej, ramy pomocniczej i warstwy izolacyjnej, które są przymocowane do ścian nośnych z zachowaniem szczeliny powietrznej między okładziną a izolacją. Izolacja termiczna jest instalowana w celu dodatkowego ocieplenia budynku.

Elewacje wentylowane wyrównują wahania temperatury ścian zewnętrznych i ograniczają ich odkształcenia, co jest szczególnie niepożądane w budownictwie wielkopłytowym. Zewnętrzna izolacja termiczna znacznie zwiększa izolacyjność cieplną panelu ściennego i obniża koszty jego naprawy.

Ze względu na różnicę ciśnień szczelina powietrzna działa jak komin. W rezultacie wilgoć, która skrapla się pod powłoką elewacji, jest usuwana z przegrody budynku do atmosfery. Ponadto zmniejsza się utrata ciepła, ponieważ powietrze w szczelinie jest o około trzy stopnie wyższe niż na zewnątrz.

Specjalnie zaprojektowany schemat montażu elewacji wentylowanej pochłania odkształcenia termiczne występujące podczas sezonowych i dziennych zmian temperatury. Zmniejszone zostają wewnętrzne naprężenia w konstrukcji nośnej i materiale okładziny, co może je zniszczyć.

Przeczytaj nasz artykuł "Obliczanie i dobór materiałów na fasadę wentylowaną kurtynową".

Wentylowana fasada.

Cennik

Prace pod klucz

| Fasada wentylowana pod klucz wykonana z aluminiowych paneli kompozytowych: | Cena £ |

| - bez izolacji | 3 415 |

| - wełna mineralna 50 mm | 3 700 |

| - wełna mineralna 100 mm | 3 810 |

| - wełna mineralna 150 mm | 3 920 |

| Rejestracja paszportu kolorystycznego dla budynku | 155 000 |

| Otwarcie zamówienia OATI | 10 000 |

| Opracowanie i zatwierdzenie AMP (Projekt Organizacji Ruchu Drogowego) | 30 000 |

| Obliczenia inżynierii cieplnej | Jest wolny |

| Próba wyciągania kotew | Jest wolny |

| Badania geodezyjne elewacji | 30 |

| Przygotowanie dokumentacji roboczej do montażu elewacji wentylowanej | 60 |

| Opracowanie Projektu Produkcji Robót (PPR) | 30 000 |

| Projekt elewacji wentylacyjnej | 30 000 |

| Roboty budowlane | |

| Montaż rusztowań | 80 |

| Mocowanie siatki banerowej do rusztowania | 50 |

| Montaż wind frontowych szt. | 15 000 |

| Przegrupowanie wind przednich, szt. | 3 000 |

| Montaż galerii dla pieszych, m. | 2 000 |

| Oznaczenia elewacji dla uchwytów | 50 |

| Wsporniki montażowe | 150 |

| - Uszczelka paronitowa | 6 |

| - Wspornik | 59 |

| - Kołek do elewacji | 35 |

| Mocowanie przedłużaczy do wsporników | 100 |

| - Przedłużacz | 63 |

| - Wkręt samogwintujący z powłoką | 7 |

| Urządzenie pierwszej warstwy izolacji | 200 |

| - Kołek talerzowy | 18 |

| - Płyty termoizolacyjne bazaltowe o gęstości 45 kg / m3, m3 | 1 850 |

| - styropian ekstrudowany (na podstawę), m3 | 5 020 |

| Urządzenie drugiej warstwy izolacji | 100 |

| - Kołek talerzowy | 44 |

| - Płyty termoizolacyjne bazaltowe o gęstości 80 kg / m3, m3 | 2 750 |

| Instalacja podsystemu pionowego | 200 |

| - Profil ocynkowany w kształcie litery Z. kolorowy | 36 |

| - Profil w kształcie litery U ocynkowany malowany | 116 |

| - Wkręt samogwintujący z powłoką | 7 |

| Montaż pręta rozrusznika (do ukrytego montażu) | 100 |

| - Listwa startowa 1,2 mm ocynkowana, malowana proszkowo | 80 |

| Mocowanie paneli kompozytowych | 600 |

| Aluminiowe panele kompozytowe | |

| - grubość 4 mm G4 | 950 |

| - grubość 4 mm Г1 (ognioodporne GoldStar FR, S1, A2) | 1050 |

| Instalacja podsystemu pod odpływem attyki | 500 |

| Montaż maskownicy, m. | 400 |

| - odpływ attyki, m. | 678 |

| Urządzenie odpływów, zboczy, kroplowników, m. | 350 |

| - Odpływ o szerokości 250 mm, st. 0,6, proszek, t.t. | 300 |

| - Stok o szerokości 250 mm, st. 0,6, proszek, m. | 400 |

| - Aquilon, art. 0.6, proszek, t.t. | 112 |

| Izolacja stoków, m. | 200 |

Elewacje wentylowane wykonane z materiałów kompozytowych

W dzisiejszych czasach wentylowane fasady kompozytowe są niezwykle popularne.Składają się z aluminiowych płyt warstwowych kompozytowych stosowanych do okładzin zewnętrznych budynków w technologii elewacji wentylacyjnej.

Najnowsze dane wskazują, że wśród wszystkich wznoszonych elewacji wentylowanych na świecie udział kompozytu wynosi około 50%. Fasady kompozytowe są coraz częściej wykonywane w sektorze mieszkaniowym, na budynkach przemysłowych i użyteczności publicznej, w tym na unikalnych obiektach architektonicznych. Wraz z pojawieniem się aluminiowych paneli kompozytowych faktycznie ukształtował się nowy styl architektoniczny.

Panele kompozytowe zostały opracowane przez niemieckie firmy Alusuisse i BASF w 1968 roku. Rok później na budowach w Niemczech, które w latach 80-tych podbiły europejski rynek budowlany, pojawił się pierwszy materiał kompozytowy marki Alucobond. Wraz z technologią fasad wentylowanych panele kompozytowe dotarły do Rosji w połowie lat 90. Panele wykonane z kompozytu własnej produkcji (ALCOTEK) otrzymaliśmy w 2005 roku. Obecnie panele kompozytowe produkowane w kraju są produkowane w 15 fabrykach przez kilka firm.

Panele kompozytowe.

Budowa domów

Oceniono 67 razy

+

Głos za!

—

Przeciwko!

Ponad 30 firm prezentuje na rynku aluminiowe panele kompozytowe. Produkty wszystkich producentów mają warunkowo te same właściwości techniczne. W odniesieniu do tego materiału budowlanego używana jest ogólna nazwa Alucobond. Słowo Alucobond to marka szwajcarskiego producenta, który jako pierwszy wprowadził płyty kompozytowe na rynek krajowy. Czasami płyty nazywane są płytami warstwowymi ze względu na ich cechy konstrukcyjne (warstwowość). W tym artykule skupimy się na panelach alucobond.

- ALUCOBOND (Szwajcaria)

Płyty Alucobond znajdują szerokie zastosowanie w firmach zajmujących się pracami budowlanymi i wykończeniowymi. Materiał ten pozwala na przekształcenie zewnętrznej części budynku, daje architektom i budowniczym ogromne możliwości nie tylko w zakresie projektowania elewacji, ale także przestrzeni wewnętrznej.

Zdjęcie Alucobond

Charakterystyka Alucobond

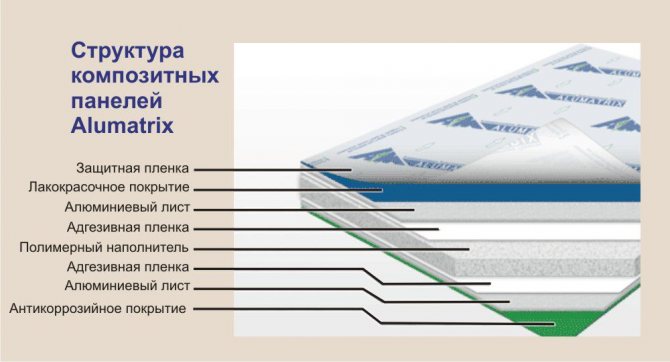

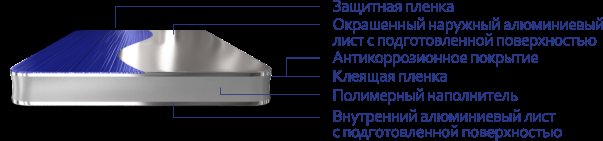

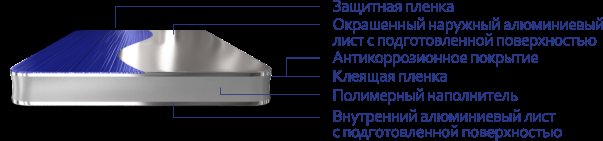

Panele składają się z kilku warstw. Pomiędzy arkuszami z wysokowytrzymałego aluminium znajduje się wypełniacz wykonany z syntetycznego polimeru lub spienionego polietylenu pod wysokim ciśnieniem.

- Strona panelu zwrócona do wnętrza budynku jest pokryta powłoką antykorozyjną. Przednia powierzchnia pokryta jest warstwą poliestru (PE) lub fluorowanego węgla (PVDF) w różnych odcieniach.

- Farba poliestrowa zapewnia trwałe wykończenie z błyszczącym wykończeniem. Produkty pomalowane tym materiałem są używane w prawie każdych warunkach klimatycznych.

- Powłoka PVDF charakteryzuje się zwiększoną trwałością koloru (praktycznie nie blaknie) oraz większą odpornością na agresywne środowiska. Dzięki lepszym właściwościom panele są stosowane do okładzin w regionach o najtrudniejszych warunkach pogodowych, w tym na obszarach przybrzeżnych.

- Dla ułatwienia montażu i ochrony powierzchni czołowej pomalowana strona zabezpieczona jest laminowaną folią, którą zdejmuje się po zakończeniu pracy.

- Sztywna i trwała konstrukcja paneli alucobond pozwala na ich zastosowanie do pokrywania wieżowców w technologii elewacji wentylowanych. Taki system zapewnia cyrkulację powietrza, ułatwiając tym samym usuwanie kondensatu.

- Na idealnie płaskiej i gładkiej powierzchni pęknięcia nie pojawiają się podczas zginania i formowania materiału. Właściwości te uzyskuje się dzięki bardzo wytrzymałej powłoce. Alucobond może pracować w najtrudniejszych warunkach klimatycznych.

- Podczas produkcji ciągły pasek materiału kompozytowego jest cięty na standardowe odcinki. Produkowane są również uformowane płyty kasetowe, które są całkowicie gotowe do montażu.

- Panele są dostępne w różnych kolorach z matowym wykończeniem lub metalicznym połyskiem. Najszerszy wybór odcieni i rozmiarów umożliwia programistom i projektantom stosowanie alucobond do różnych celów.

Zakres stosowania płyt kompozytowych alucobond

Ze względu na doskonałe właściwości materiału, jego zakres zastosowań jest prawie nieograniczony. Zastosowano panele kompozytowe:

- w aranżacji elewacji dowolnej liczby kondygnacji, nadającej budynkom progresywny wygląd;

- podczas rekonstrukcji starych budynków w celu unowocześnienia elewacji, podniesienia właściwości dźwiękochłonnych i termoizolacyjnych ścian;

- do okładzin elementów architektonicznych: balkony, zadaszenia, kolumny itp.

- w projektowaniu billboardów i szyldów, kasetonów i nośników;

- do produkcji dekoracyjnych ścianek działowych, wykończenia materiału wewnętrznego;

- w branży motoryzacyjnej, z której wykonywane są elementy wykończenia samochodów, autobusów, karoserii;

- w produkcji obudów, skrzynek, pudełek na różne urządzenia.

Płyty wykonane z kompozytu doskonale radzą sobie z przypisanymi im funkcjami. Nie boją się skutków niekorzystnych warunków klimatycznych, umożliwiają ekipom budowlanym i montażowym ich wygięcie w wymaganym stopniu.

Materiał tego typu jest szeroko stosowany do prac zewnętrznych i wewnętrznych o dowolnym przeznaczeniu. Pozwala na tworzenie prawdziwych arcydzieł, zarówno przy aranżacji zewnętrznej budynku, jak i wnętrza lokalu.

Zalety i wady alucobondu

Z zalet tego materiału budowlanego można zauważyć:

- Trwałość. Producenci udzielają gwarancji na panele od 15 do 25 lat. Oznacza to, że okładzina zewnętrzna może wytrzymać ponad 50 lat bez konieczności naprawy lub wymiany poszczególnych sekcji. Jakość powłoki zewnętrznej zachowa atrakcyjny wygląd elewacji nawet po dziesięcioleciach.

- Prosta obsługa. Panele kompozytowe nadają się do cięcia, gięcia kątowego i promieniowego, walcowania, zgrzewania warstw polimerowych. Odpowiednie manipulacje są wykonywane przy użyciu konwencjonalnego sprzętu do obróbki drewna i metalu lub narzędzi ręcznych.

- Siła i elastyczność. Blachy stalowe nadają płytom niezbędną wytrzymałość, odporność na naprężenia mechaniczne. Tymczasem materiał ma elastyczność, która pozwala mu przybierać niemal dowolny kształt.

- Odporność na czynniki atmosferyczne. Bardzo trwała powłoka jest odporna na trudne warunki atmosferyczne, dzięki czemu panele kompozytowe mogą być używane w ekstremalnych temperaturach. Specjalne receptury zapewniają ochronę przed korozją spowodowaną roztworami kwaśnymi, solnymi i zasadowymi.

- Estetyka. Szeroka gama kolorów pozwala na ucieleśnienie odważnych pomysłów architektów i projektantów. Materiał może „imitować” tynk, marmur, chrom, złoto itp. Trwała powłoka nie blaknie pod wpływem promieni ultrafioletowych nawet po kilkudziesięciu latach.

- Izolacja termiczna i akustyczna. Wielowarstwowa konstrukcja poprawia izolacyjność akustyczną budynku. Zatem współczynnik pochłaniania dźwięku panelu o grubości 4 mm wynosi 25 dB. Te cechy są szczególnie ważne w przypadku budynków położonych przy ruchliwych ulicach. Jeśli chodzi o izolację termiczną, wypełniacz jest bardziej odpowiedzialny za tę właściwość. Warstwa polietylenu zapewnia izolację termiczną na poziomie 0,01 W / mK.

- Prostota i opłacalność instalacji. Niewielka waga paneli nie zwiększa obciążenia fundamentu, a duża wytrzymałość nie pozwala na zastosowanie dodatkowych elementów wzmacniających. Uproszczona konstrukcja ramy elewacji wentylacyjnej ułatwia pracę i oszczędza budżet.

niedogodności

- Punkt ujemny można przypisać niska ogniotrwałość... Chociaż ten wskaźnik jest określany w zależności od rodzaju wypełniacza. Warstwa polimeru jest słabo odporna na ogień i wydziela toksyczne substancje podczas spalania.Warstwa mineralna, składająca się głównie ze spienionego polietylenu, jest zabezpieczona środkami ogniochronnymi, co pozwala zaklasyfikować takie płyty do klasy trudnopalnej. Zgodnie z międzynarodowymi normami takie produkty są oznaczone FR.

Obecnie na rynku dostępne są panele z ulepszonym „wypełnieniem”, w skład którego wchodzi wodorotlenek glinu. Substancja ta jest odporna na otwarty płomień przez 2 godziny. Ale cena tych paneli alucobond jest znacznie wyższa, więc ich użycie nie jest tak popularne.

- Warto zauważyć i skomplikowane prace naprawcze... Podczas wymiany uszkodzonego panelu czasami konieczne jest usunięcie kilku sąsiednich.

Narzędzie do pracy z alucobondem

Podczas montażu elewacji wentylowanych z płyt kompozytowych wymagane jest narzędzie, za pomocą którego kasety zostaną dopasowane do określonych wymiarów. Najpopularniejsze rozwiązania to frezowanie za pomocą:

- pionowy router ręczny;

- Maszyna CNC;

- frez tarczowy.

Każda metoda ma zarówno zalety, jak i wady. Chciałbym szczególnie zaznaczyć, że dokładność cięcia decyduje o żywotności elewacji. Słaba jakość frezowania prowadzi do powstawania pęknięć na płytach w skrajnych temperaturach.

- Frezarka ręczna... Ta metoda jest popularna ze względu na mobilność i niski koszt sprzętu. Na tym kończą się wszystkie zalety. Ale jest kilka wad: niska wydajność. Szybkość frezowania jest znacznie niższa w porównaniu z innymi metodami obróbki paneli kompozytowych;

- złożoność. Praca wymaga pewnej wiedzy i umiejętności. Narzędzie wymaga wstępnych ustawień;

- niska jakość. Przecinak palcowy pozostawia zadziory na materiale, a także dużą ilość wiórów polimerowych, co utrudnia zginanie paneli;

- zawodność. Przy takim sprzęcie niemożliwe jest osiągnięcie wysokiej dokładności do dziesiątych części. Ponadto narzędzie szybko zawiedzie po przetworzeniu określonej ilości kompozytu (≈ 80 m²).

- prosta obsługa. Nie ma potrzeby przeprowadzania żadnych operacji dostrajających;

Należy zauważyć, że wymienione zalety nie dotyczą młynów tarczowych nieoryginalnego pochodzenia. Technika ta jest stosowana przy niewielkich nakładach pracy, pod pewnymi warunkami. W związku z tym okres gwarancji i koszt sprzętu znacznie się różnią.

Fasada wentylowana Alucobond

- Ich zaletą jest możliwość wykonania odpowiednich prac w krótkim czasie i prawie w każdych warunkach klimatycznych. Wentylowana fasada zapewni ochronę budynkom i trwałą elewację.

- Specjalny system profili umożliwia swobodną cyrkulację przepływów powietrza pomiędzy ścianą budynku a materiałem wykończeniowym.Dzięki temu para wodna powstająca podczas eksploatacji budynku nie zatrzymuje się, ale w naturalny sposób odparowuje.

- Izolacja pozwala zmniejszyć przenikanie ciepła przez ściany, minimalizując w ten sposób koszty ogrzewania. Jednocześnie warstwa termoizolacyjna umożliwia zmniejszenie grubości ścian nośnych, co oznacza zmniejszenie obciążenia fundamentu.

- Panel elewacyjny chroni ściany budynku przed niekorzystnym wpływem środowiska. Ponadto uszlachetnia zewnętrzną stronę, nadaje nowoczesny wygląd budynkom, które wcześniej wymagały poważnych napraw.

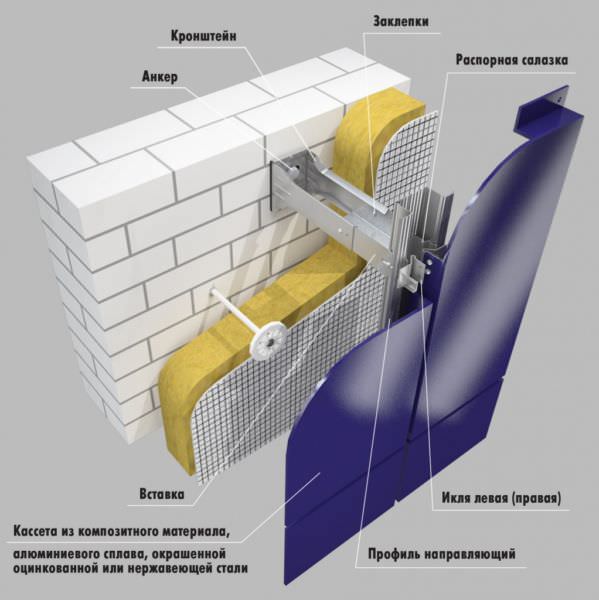

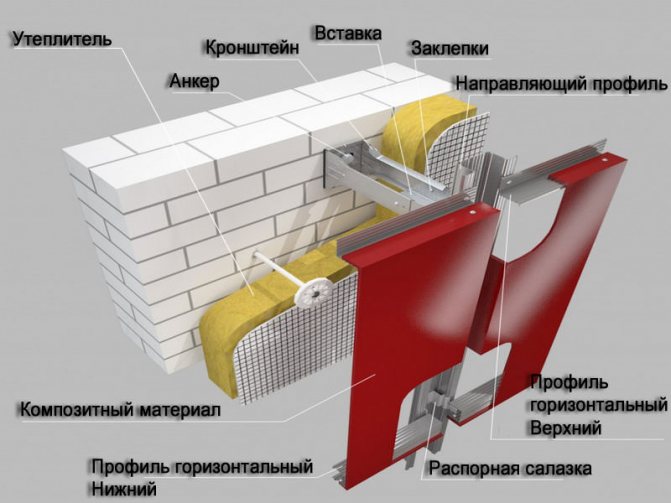

Technologia montażu paneli Alucobond

Prace instalacyjne nie są trudne. Tutaj musisz znać kilka podstawowych punktów i mieć doświadczenie w budownictwie. Technologia wygląda następująco: rama składająca się z profilu nośnego i wspornika jest przymocowana do ścian zewnętrznych. Później konstrukcja licowana jest panelami elewacyjnymi. Zastosowanie przekładek termicznych pomoże znacznie zmniejszyć utratę energii cieplnej.

Etapy pracy:

- po zaznaczeniu do ściany mocowane są wsporniki, do których zostaną przymocowane profile prowadzące. Mocowanie samych wsporników odbywa się za pomocą kołków rozporowych (śrub kotwiących);

- warstwa izolacji o określonej grubości mocowana jest do powierzchni ściany za pomocą kleju i kołków rozporowych. Materiał termoizolacyjny musi mieć wodoodporną i wiatroszczelną membranę na przedniej stronie. Zabrania się używania folii plastikowej;

- do zainstalowanych wsporników prowadnice są mocowane za pomocą specjalnych łączników;

- następnie wykonywana jest instalacja paneli dekoracyjnych.

Filmy Alucobond

Co musisz wiedzieć, pracując z Alucobond

Projekt

Opracowując wentylowany system elewacyjny, należy znać i brać pod uwagę szereg wskaźników:

- waga i rozmiar paneli kompozytowych;

- wysokość fasady;

- charakterystyka elementów nośnych;

- obciążenie wiatrem;

- odporność na korozję. Konstrukcja nośna musi być odporna na działanie agresywnego środowiska.

Rama nośna

Wytrzymałość konstrukcji pod ścianą osłonową jest obliczana z uwzględnieniem następujących parametrów:

- musi wytrzymać ciężar kompleksu rolno-przemysłowego, obciążenia wiatrem, skurcz konstrukcji, rozszerzalność cieplną;

- umożliwiają możliwie największą korektę geometrii konstrukcji (nierówności ścian);

- pewnie i nieruchomo przymocowane do powierzchni ścian nośnych;

- wytrzymać niekorzystne skutki warunków klimatycznych bez uszkodzenia ramy;

- przestrzegać wszystkich obowiązujących zasad i przepisów;

- rozwiązuj pomysły architektoniczne podczas pracy zarówno z nowymi budynkami, jak i wcześniej zbudowanymi budynkami.

Części metalowe, w tym prowadnice, mogą być wykonane z metalu ocynkowanego, aluminium lub stali nierdzewnej. Oczywiście parametry techniczne materiałów są różne, podobnie jak sam koszt. Wyboru należy dokonać w kierunku siły i jakości, a nie ekonomii.

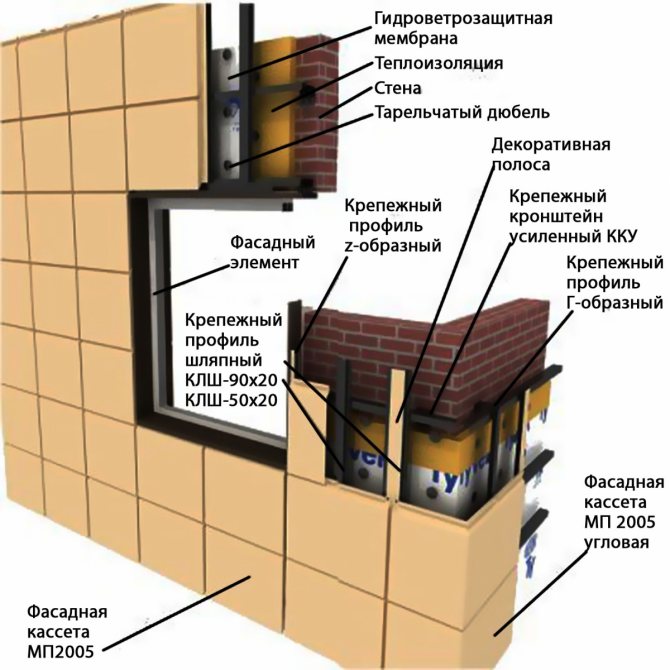

Warstwy ciasta

Wysoką wydajność pod względem wibracji, ciepła, izolacyjności akustycznej można osiągnąć tylko poprzez przestrzeganie technologii. W przekroju wentylowana fasada wygląda następująco:

- tynk piaskowo-cementowy o grubości min. 1,5 cm od wewnętrznej strony ściany;

- ściana wykonana z pianki, betonu komórkowego lub keramzytu. W przypadku zastosowania cegły wapienno-piaskowej grubość muru powinna wynosić 380 cm;

- izolacja - wełna mineralna prasowana w płyty o grubości 10-20 cm;

- wiatroodporna folia z efektem paroprzepuszczalnym;

- panele kompozytowe 4 mm.

Główne etapy pracy z panelami alucobond

- Przed przystąpieniem do prac należy zdemontować odpływy i anteny ze ścian zewnętrznych, zdemontować klimatyzatory. Z powierzchni usuwa się złuszczającą się farbę i tynk. Następnie wybierany jest punkt, od którego przejdą wszystkie kolejne oznaczenia.

- Wszystkie punkty niezbędne do mocowania są zaznaczone i nawiercone otwory robocze na kołki. Wsporniki są zabezpieczone kotwami, których aluminiowa podkładka zapewnia mocne trzymanie.Z reguły krok między wspornikami wynosi 60-75 cm, czyli 4 sztuki na 3 m.

- Płyty izolacyjne są najpierw sadzone na specjalnym kleju, dla większej niezawodności są mocowane za pomocą kołków parasolowych. Ponadto między wspornikami układa się materiał termoizolacyjny, uprzednio wykonując cięcie we właściwych miejscach. Płyty mineralne pokryte są wiatroszczelną membraną.

- Szyny pionowe są mocowane do wsporników za pomocą nitów lub wkrętów samogwintujących. Szczelina wentylacyjna nie powinna być mniejsza niż 40 mm, mówimy o odległości między izolacją a górną powierzchnią prowadnicy.

- Prowadnice poziome są przymocowane do prowadnic pionowych, gdzie stopień musi odpowiadać rozmiarowi okładziny. Warto zauważyć, że całkiem dopuszczalne jest ustawienie profilu najpierw w poziomie, a następnie w pionie.

- Panele kompozytowe mocuje się do szyn od dołu do góry, mocowanie odbywa się za pomocą śrub lub nitów. Tutaj ważne jest, aby upewnić się, że w szczelinie podczas instalacji nie ma obcych cząstek (wtrąceń).

- W trakcie pracy koniecznie sprawdza się położenie profili pionowych i poziomych. Niespójności geometryczne zniekształcą całą elewację.

Producenci paneli kompozytowych

Chociaż materiał ten jest szeroko reprezentowany na współczesnym rynku, tylko 4 firmy zyskały dużą popularność. Producenci oferują gamę paneli wykonanych z kompozytu, wysokiej jakości.

ALUCOBOND (Szwajcaria)

- To pierwsza firma, która wprowadziła nowy materiał budowlany do krajowego konsumenta. Dzięki temu marka fabryki stała się powszechnie znana, dziś wszystkie panele nazywane są alucobond, niezależnie od producenta.

- Pod tą marką AKP produkowany jest od prawie pół wieku, który od samego początku istnienia i nadal trzyma poprzeczkę jakości produktów. Dziś fabryki koncernu znajdują się w Niemczech, USA i Singapurze.

- Oprócz niezrównanej jakości panele charakteryzują się szeroką gamą kolorów. Dzięki niestrudzonemu rozwojowi technologów udało się osiągnąć produkcję paneli o błyszczących powierzchniach imitujących różne naturalne materiały.

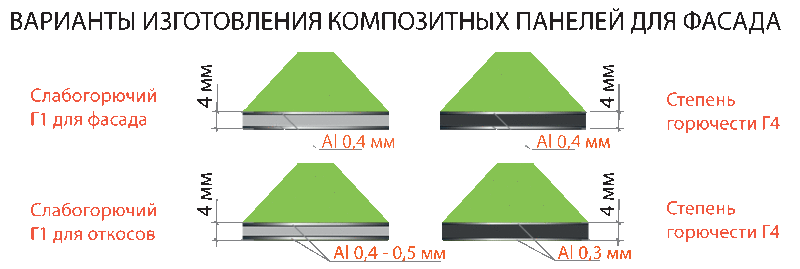

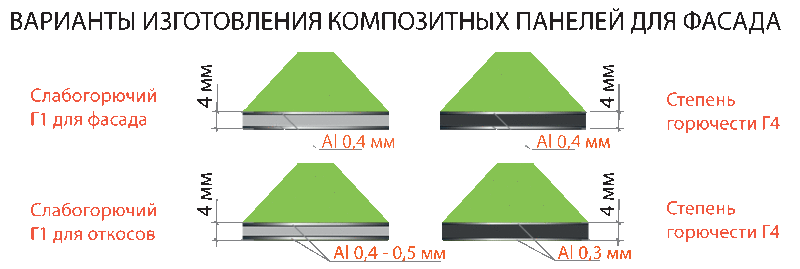

Produkty oferowane są z 2 rodzajami wypełniaczy (polietylen i minerał). Panele są również klasyfikowane według rodzaju palności:

- grupa palności G4;

- grupa palności G1;

- grupa palności G1, ale z wyższą odpornością na płomień.

REYNOBOND (międzynarodowa korporacja)

- Pochodzenie europejskie również zapewnia odpowiednią jakość. Fabryki znajdują się w Stanach Zjednoczonych i Francji. Panele kompozytowe charakteryzują się dużą sztywnością, właściwości fizyko-mechaniczne zapewniają niezawodność i trwałość elewacji.

- Produkty malowane są na standardowe kolory, ale dostępna jest również powłoka Chameleon. Długość paneli może dochodzić nawet do 6,5 m, co z kolei pozwala na zmniejszenie ilości odpadów powstających przy cięciu, optymalizując tym samym koszty ustalonego budżetu.

Konsumentowi oferowane są 2 modyfikacje tego materiału budowlanego:

- z wypełniaczem PE (niepalny);

- z wypełniaczem mineralnym Fr (wersja ognioodporna).

DIBOND (Niemcy)

- Panele wielowarstwowe są produkowane w Niemczech przy użyciu nowoczesnej technologii. Niemiecka jakość mówi sama za siebie. Ze względu na swoje wysokie parametry techniczne produkty tego producenta znajdują się w pierwszej 5.

- Ulepszone właściwości materiału znacznie poszerzają jego zastosowanie, umożliwiają poszerzenie szkieletu podczas opracowywania projektów. Prawidłowy kształt i sztywność AIC znacznie upraszcza prace instalacyjne

- Gama dekorów, oprócz monochromatycznych kolorów, obejmuje panele z błyszczącymi powierzchniami, chromowanymi, złotymi, srebrnymi i brązowymi. Oryginalność kolorów i faktur pozwoli na ucieleśnienie niestandardowych rozwiązań w wykończeniach elewacji, a także na urzeczywistnienie progresywnej idei we wnętrzach.

ALPOLICZNY (Japonia)

- Słynna korporacja Mitsubishi Group produkuje panele kompozytowe od 44 lat. Prezentowane są tutaj produkty w 2 rodzajach: wersja trudnopalna i ognioodporna w klasie A2. Tak wysoką wydajność osiągnięto dzięki zastosowaniu wypełniacza wykonanego z mineralizowanych i silnie zmineralizowanych materiałów.

- Fabryki koncernu zlokalizowane są w Japonii i USA, dodatkowe magazyny organizowane są w Turcji i Holandii.

- Cechą ACP jest zastosowanie odpornych na zużycie powłok na przednich stronach. Oprócz odporności na agresywne wpływy powłoka ma również doskonałe właściwości dekoracyjne.

- Producent potwierdza wysoką jakość swoich produktów udzielając 20-letniej gwarancji. Rzeczywista żywotność paneli, nawet w trudnych warunkach, wynosi co najmniej pół wieku.

Nie można nie wspomnieć o pojawieniu się na rynku automatycznych skrzyń biegów produkcji chińskiej i koreańskiej. Co dziwne, ale panele tego pochodzenia nie ustępują wielu produktom z wybitnych fabryk. Ale różnica w cenie produktów o podobnych cechach jest dość znacząca. Wśród firm są ZŁOTA GWIAZDA (Chiny) i NTV (wspólna niemiecko-chińska fabryka).

Producentom udało się połączyć zalety starych materiałów i ulepszone właściwości nowoczesnych rozwiązań w panelach kompozytowych. Najnowsze technologie pozwalają szybko nadać elewacjom estetyczny wygląd, jednocześnie poprawiając izolacyjność cieplną i akustyczną budynku.

Skład paneli kompozytowych

Panel aluminiowy kompozytowy (ACP) to konstrukcja składająca się z dwóch arkuszy stopu aluminium, pomiędzy którymi wtłaczana jest niepalna warstwa mineralna lub plastikowa (stop polimeru). Grubość blach aluminiowych wynosi od 0,2 do 0,5 mm, a całkowita grubość blachy od 2 do 6 mm. Warstwa polimeru wciśnięta między płyty może być mieszaniną wodorotlenku glinu i żywicy lub niskociśnieniowego polietylenu. W pierwszym przypadku ognioodporność paneli jest wysoka, w drugim jest niska.

Blachy aluminiowe są powlekane. Strona zwrócona do wnętrza budynku pokryta jest powłoką antykorozyjną, a strona zewnętrzna specjalną powłoką ochronną wykonaną z PVDF lub poliestru.

Poliester jest uważana za niedrogą powłokę, ma błyszczące wykończenie i jest odpowiednia dla wszystkich klimatów. Składa się głównie z farby poliestrowej o dobrej trwałości koloru. Materiał charakteryzuje się dużą elastycznością, co pozwala na wykonanie produktu o dowolnym kształcie.

PVDF To powłoka o błyszczącej powierzchni, która zawiera polifluorek winylidenu (70%) i akryl (30%). Materiał ma zwiększoną odporność na blaknięcie i destrukcyjne działanie agresywnego środowiska. Posiada właściwości samooczyszczające oraz wysoką odporność mechaniczną. Uważana jest za najtrwalszą powłokę, praktycznie nie blaknie. PVDF lepiej znosi negatywne skutki soli morskiej, ma minimalny promień gięcia.

Chemiczno-mechaniczne połączenie kompozytowych paneli aluminiowych sprawia, że są one praktycznie jednorodnym materiałem, a specjalne powłoki niezawodnie chronią przed zużyciem ściernym, korozją i kwaśnym środowiskiem. Panele są odporne na uderzenia, różne uszkodzenia mechaniczne, ciśnienie zewnętrzne.

Aluminiowe panele kompozytowe.

Podstawowe wymagania dotyczące powłok zewnętrznych LFS na panelach kompozytowych

Względne i wentylowane systemy elewacyjne muszą być trwałe, ognioodporne, odporne na naprężenia mechaniczne, korozję atmosferyczną i erozję, promieniowanie słoneczne, mieć niewielki ciężar właściwy, zapewniać wymagany poziom izolacji ściany nośnej przed stratami ciepła przenoszonego drogą powietrzną i powietrzną. hałas strukturalny, a także estetyka wyglądu domu, budynku.Ponadto preferowane są szybko rozmieszczane i naprawialne, ekonomiczne pod względem inwestycji funduszy i siły roboczej.

Większość właściwości użytkowych LFR zależy od powłoki zewnętrznej, która bezpośrednio identyfikuje się z otoczeniem i faktycznie działa jako tarcza ochronna dla całej konstrukcji fasady kurtyny. Kierując się prostą logiką, odpowiedzialność za spełnienie tych właściwości spoczywa w całości na płycie kompozytowej, jeśli służy ona jako powłoka LFS, lub częściowo w przypadku okładziny wielowarstwowej z płytą kompozytową.

Technologia produkcji AKP

Aluminiowe panele kompozytowe produkowane są w postaci pasma ciągłego, co umożliwia na życzenie klienta wykonanie paneli o różnych długościach.

Technologię produkcji ACP można podzielić na kilka etapów. W pierwszej kolejności powierzchnię rolek aluminiowych oczyszcza się chemicznie i nakłada na nie powłokę lakierniczo-lakierniczą metodą ciągłego malowania. Panel kompozytowy jest następnie laminowany w sposób ciągły. Proces polega na wytłaczaniu wypełniacza mineralnego i łączeniu go w wysokiej temperaturze oraz przy użyciu specjalnej technologii z blachami aluminiowymi.

W końcowym etapie kasety frezowane są z blach ACP, z których następnie na przygotowaną podkonstrukcję zostanie zamontowana elewacja wentylowana. Arkusze ACP są produkowane w różnych rozmiarach. Arkusz o rozmiarze 1220 x 2440 mm jest uważany za standardowy.

Struktura paneli kompozytowych.

Rodzaje paneli

W rzeczywistości istnieje wiele rodzajów fasad na zawiasach i można je wytwarzać przy użyciu różnych technologii.

Różnią się też cechami, ale mimo wszystkich różnic łączy je jeden cel - poprawa wyglądu budynku.

Rozważ kilka popularnych typów, a następnie porozmawiaj bardziej szczegółowo o instalacji paneli kompozytowych.

Rodzaje fasad na zawiasach:

- kamionka porcelanowa,

- szkło,

- bocznica,

- aluminium,

- cement włóknisty,

- płyta warstwowa.

Zalety i wady aluminiowych paneli kompozytowych

Panele ACP to główny materiał okładzinowy w wentylowanych systemach elewacyjnych. Za pomocą frezowania i gięcia wykonuje się z nich kasety, które zawieszane są na podkonstrukcji elewacji. Materiał ma szereg zalet. Wśród pozytywnych aspektów stosowania kompozytu na elewacjach wentylowanych są:

- Łatwość. W zależności od grubości zastosowanego kompozytu waga jednego kwadratu. metry mogą wynosić 3-8 kg. Przy tej samej sztywności panel jest 3,4 razy lżejszy niż blacha stalowa i 1,6 razy lżejszy niż blacha ze stopu aluminium.

- Siła i sztywność. Dzięki tym właściwościom wielkogabarytowe kasety są wykonywane z kompozytu na elewacje kurtynowe, co pozwala na montaż dużych powierzchni w minimalnym czasie.

- Elastyczność. Płaski arkusz kompozytu aluminiowego można łatwo przekształcić. Uzyskuje się z niego dowolny krzywoliniowy kształt, można wykonać zaokrąglone lub ostre rogi.

- Zwiększona izolacja akustyczna. Panele kompozytowe w przeciwieństwie do litych blach znacznie poprawiają izolację akustyczną budynku.

- Łatwość przetwarzania. Kompozyt pozwala na tworzenie najbardziej skomplikowanych struktur geometrycznych bezpośrednio na obiekcie. Panele można łatwo giąć, wiercić, ciąć i frezować, tworząc nietypowe kształty architektoniczne.

- Odporny na promieniowanie UV i agresywne środowisko.

- Odporność na korozję. Wysokiej jakości powłoki antykorozyjne do paneli ACP wydłużają żywotność wentylowanych elewacji kompozytowych bez konserwacji o dziesiątki lat.

- Różne kolory. Różne warianty kolorystyczne paneli pozwalają na indywidualne zaprojektowanie różnych elementów architektury elewacji.

- Odporny na zabrudzenia. Panele pokryte są materiałem PVDF i poliestrem. Gwarantuje to zachowanie koloru elewacji pod wpływem związków siarki, zawiesin solnych, pyłów atmosferycznych.Nie wypali się pod wpływem światła słonecznego. Zwykła woda z łatwością oczyści elewację z agresywnych osadów i osiadłego kurzu.

- Trwałość. Gwarancja na elewacje wentylowane z panelami ACP wynosi 25 lat, ale praktyka pokazuje, że wysokiej jakości wentylowane elewacje kompozytowe mogą z łatwością przetrwać 50-letni okres użytkowania bez większych napraw.

Niedogodności:

- Bezpieczeństwo przeciwpożarowe. Panele ACP są trudne do odróżnienia wyglądem, z którego korzystają pozbawieni skrupułów sprzedawcy i wykonawcy projektów budowlanych. Aby zaoszczędzić pieniądze, oferują i używają tańszych paneli ognioodpornych, co może doprowadzić do tragedii. Panele palne powinny być stosowane przy budowie budynków o wysokości do 10 metrów, co często jest pomijane.

- Współczynniki rozszerzalności cieplnej aluminium i wewnętrznej warstwy polimeru różnią się od siebie, dlatego w niskiej jakości ACP, ze względu na niską przyczepność rdzenia do aluminium, na elementach elewacji mogą powstawać pęcherzyki lub całkowite rozwarstwienie paneli.

- Niska łatwość konserwacji. Jeśli panele kompozytowe są uszkodzone, naprawa jest niezwykle trudna, a przy wymianie kasety trzeba wymienić sąsiednie.

- Wysoka cena. Jeden kw. metr pod klucz wentylowanej elewacji kompozytowej wykonanej z kompozytu grupy palności G4 (materiał wysoce palny) kosztuje od 3800 rubli, a kwadrat wentylowanej elewacji z kamionki porcelanowej może kosztować 3200 rubli.

Z powyższego wynika, że zalety elewacji wentylowanych wykonanych z kompozytu wyraźnie przeważają nad ich indywidualnymi wadami, tym bardziej, że determinuje je głównie czynnik ludzki.

Montaż podwieszanych kompozytowych fasad wentylacyjnych.

Płyty i panele z gresu porcelanowego

Gres porcelanowy to materiał wykończeniowy pochodzenia sztucznego. Wykonany jest ze specjalnego proszku pod najsilniejszym ciśnieniem, po czym wypala się w temperaturach powyżej 1200 ° C.

Pozwala to na nadanie doskonałych właściwości płytom z kamionki porcelanowej:

- Wysoka wytrzymałość zapewniająca bezpieczeństwo nawet przy dużych obciążeniach.

- Prezentowane są w bogatym asortymencie - talerze różnią się kształtem, rozmiarem, fakturą i kolorem, co pozwala wybrać najlepszą opcję.

- Posiadają wysoką mrozoodporność, co jest szczególnie ważne w trudnym klimacie naszego kraju.

- Nie boją się wysokiej wilgotności.

Przy tych wszystkich zaletach panele z kamionki porcelanowej mają tylko jedną wadę, ale bardzo ważną - są niezwykle drogie. Materiał ten jest jednym z najdroższych materiałów stosowanych do budowy ścian osłonowych. Jednak znaczące koszty są częściowo równoważone przez znaczną żywotność. Więcej o kamionce porcelanowej?

Cechy instalacji kompozytowych fasad wentylacyjnych

Dziś aluminiowe panele kompozytowe są prezentowane na rynku przez wielu zagranicznych i krajowych producentów, takich jak ALUCOBOND (Niemcy), REYNOBOND (Francja), ALPOLIC (Japonia), GOLDSTAR i ALUCOBEST (Chiny), a także rodzime marki ALCOTEK, ALUCOM, KRASPAN itp. Do ich montażu stosuje się konstrukcje wsporcze ze stopu aluminium, stali nierdzewnej i ocynkowanej. Większość z tych systemów jest certyfikowana, ma podobne właściwości i jest przystosowana do montażu kaset automatycznej skrzyni biegów.

Projekt elewacji do licowania panelami kompozytowymi.

Aluminiowe panele kompozytowe mają wiele opcji. Obłożone są nimi słupy, wykonane są zewnętrzne sufity podwieszane z różną ostrością, wykonane są ozdobne gzymsy o różnych kształtach, kapitele, pasy itp. Niewielka waga kompozytu pozwala na urzeczywistnienie każdego świeżego pomysłu projektanta. .

Technologia montażu wentylowanych elewacji kompozytowych przedstawia się następująco:

- Od góry do dołu zaznaczają elewację laserem, miarką i centymetrem;

- Wykonaj montaż wsporników, składających się ze stałego nośnika i regulowanego odpowiednika.Kołek z uszczelką termoizolacyjną wkłada się w rowek wspornika, umieszcza w otworze wywierconym w ścianie i mocuje;

- Izolacja termiczna jest montowana poprzez przymocowanie płyt izolacyjnych i folii ochronnej do ściany za pomocą specjalnych kołków;

- Wkręty samogwintujące i nity umożliwiają montaż prowadnic łożyskowych wentylowanej podkonstrukcji elewacji;

- Do ramy mocowane są przygotowane panele kompozytowe.

Aluminiowe panele kompozytowe na zadaszeniu wejściowym budynku biurowego.

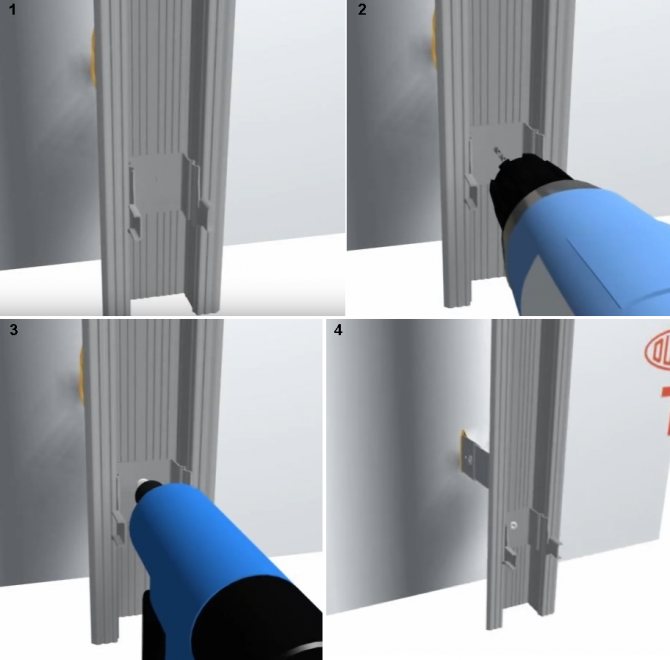

Panele ACP można naprawić na kilka sposobów:

- Ukryte mocowanie za pomocą prefabrykowanych kaset. Chociaż jest to najpopularniejsza metoda, nawet dobra optymalizacja cięcia powoduje do 40% odpadów. Wynika to z niedopasowania kierunku zabarwienia gotowych kaset, co jest wyraźnie widoczne podczas instalacji;

- Otwarte mocowanie zarówno pojedynczych arkuszy ACP, jak i kaset. Wadą tej metody jest to, że do wysokości 10 - 12 m widoczne są nity lub listwy dociskowe do mocowania paneli do podsystemu elewacji wentylacyjnej. Zalety - oszczędność na cięciu materiału i zastosowaniu wielkogabarytowych elementów kompozytowych;

- Ukryte mocowanie za pomocą specjalnego kleju. Metoda nie była szeroko stosowana ze względu na ograniczenia przeciwpożarowe. Inne wady to wysoka cena i brak certyfikacji.

Paleta kolorów do dowolnych rozwiązań projektowych.

Zaletą materiałów kompozytowych jest to, że można je przetwarzać nie tylko w fabryce, ale również na miejscu. Panele ACP mogą być przetwarzane na różne sposoby:

- wykonać poszerzenie, uzyskując inny lub ten sam promień gięcia arkusza;

- można frezować lub wiercić arkusze ACP, wycinać różne kształty, co jest często używane w reklamie zewnętrznej;

- panele są wygięte pod dowolnym kątem z idealnie prostą linią zagięcia;

- panele z dowolnym stopniem obróbki idealnie do siebie pasują.

Cechy tworzenia materiałów stosowanych w panelach kompozytowych

Upraszczając, wszystkie kompozyty w budownictwie to mieszanki podzielone na 2 duże grupy ze względu na ich stan fazowy (kruszyw):

- z ustaloną lub sztucznie stworzoną strukturą porowatą.

Dzięki porowatej strukturze może to być:

- wypełniacz, który jest głęboko impregnowany ciekłym spoiwem z zachodzącymi między nimi reakcjami fizykochemicznymi, a następnie formowany w strukturę wielowarstwową w celu uzyskania wymaganego pakietu właściwości. Typowym przykładem są kompozyty z laminowanych arkuszy, takie jak sklejka, gdzie okleina z łuszczonego drewna jest impregnowana żywicami i wklejana w arkusze;

- matrycę, w której pory wprowadza się ciekły wypełniacz, a reakcje fizykochemiczne zachodzące między nią a matrycą decydują o nowych właściwościach kompozytu. Prostymi przykładami są materiały hydrofobowe lub ognioodporne głęboko impregnowane odpowiednio hydrofobowym wypełniaczem i środkami zmniejszającymi palność; konglomeraty otrzymywane przez zmieszanie wypełniacza i matrycy spoiwa.

Najbardziej znane konglomeraty to beton i żelbet, polimerobeton, gazobeton, cementowłóknisty, cementowo-spajany, drewno-polimer, spienione polimery itp.

Te. Zarówno przy głębokiej impregnacji, jak iw strukturach z konglomeratu, wiązania pomiędzy matrycą a wypełniaczem są rozłożone „w masie” kompozytów, co decyduje o ich głównej różnicy w stosunku do materiałów laminowanych, „sklejonych” ze sobą tylko dzięki adhezji najcieńsza warstwa spoiwa wzdłuż granicy separacji warstw. Dlatego kompozyty są bardziej stabilne w warunkach obciążeń, zmian temperatury i wilgotności, warunki pracy, trwałe i są zalecane jako priorytet przy doborze materiału do budowy.

Jednak dziś firmy handlowe, a często producenci, oferują kupno płyty kompozytowej, która de facto nie jest kompozytem. Z reguły są to blachy z wielowarstwowymi powłokami ochronno-dekoracyjnymi, trójwarstwowe panele typu „sandwich”, rozwiązania opakowaniowe w postaci kilku sklejonych warstw w metalowej obudowie itp.Oczywiście pseudokompozyty mają swoje zalety i znalazły zastosowanie w budownictwie, jednak przy podobnym docelowym zastosowaniu i takich samych wymaganiach dotyczących właściwości użytkowych lepiej wybrać prawdziwy panel kompozytowy.