Características dos fornos de aquecimento

Fogões de aquecimento são projetados para aquecimento de instalações residenciais. Seus projetos mudaram várias vezes: fornos de aquecimento multi-voltas com fluxos de fumaça verticais sucessivos foram substituídos por fornos de aquecimento de uma volta com uma chaminé ascendente e várias outras descendentes.

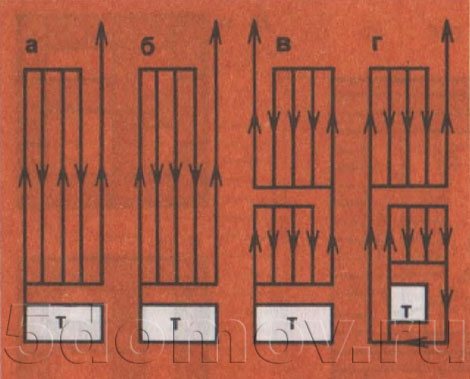

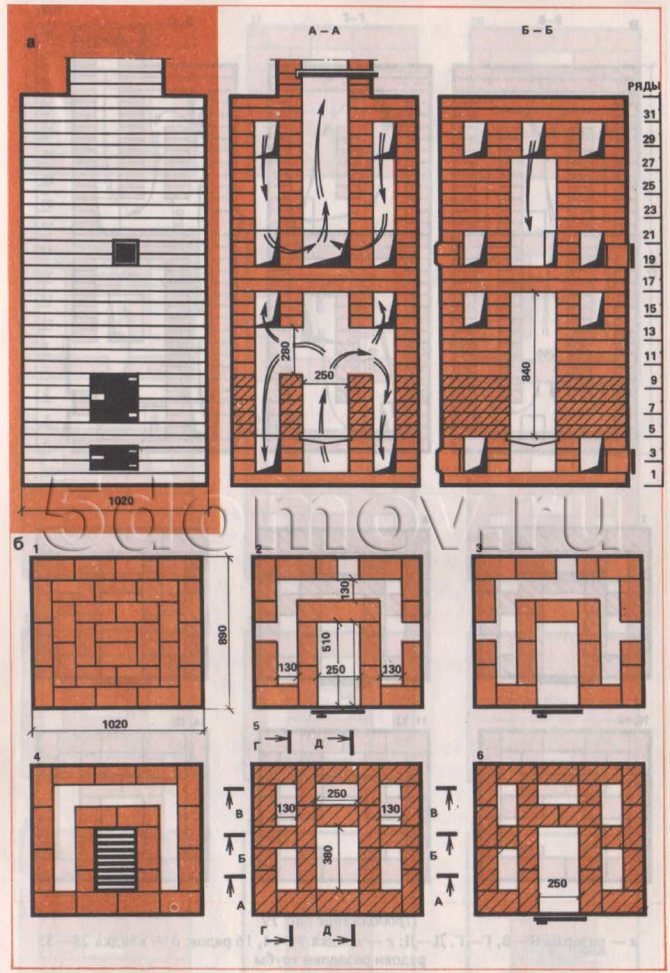

Padrões de fluxo de gás em fogões domésticos a - um fogão multi-voltas com canais verticais; b - forno de uma volta; c - fogão com câmaras de aquecimento superior e inferior; d - recuperador com aquecimento inferior reforçado com câmaras de aquecimento superior e inferior

Em fornos de uma volta, as paredes externas são aquecidas de maneira mais uniforme. Ao instalar uma grelha na fornalha de tais fogões, a eficiência aumenta para 70-75%.

A desvantagem dos fornos de uma volta é que sua parte superior aquece mais do que a inferior. Por isso, não há aquecimento uniforme das instalações com diferença mínima de temperatura no piso e no teto.

Fogões de aquecimento de vários tamanhos e designs com aquecimento inferior aumentado, fornecidos neste artigo, quando operados corretamente, fornecem aquecimento uniforme das salas com uma diferença de temperatura mínima entre o piso e o teto de 2-3 ° C.

Por seu projeto, esses fornos consistem, por assim dizer, em dois fornos, empilhados um em cima do outro e interconectados por um canal de conexão vertical. No aquecimento dos fornos dessas estruturas, ocorre um aquecimento intensivo da parte inferior do forno.

Os gases de combustão quentes no corpo do forno se movem da seguinte maneira. Saindo da fornalha (ver Fig. 1), aquecem primeiro a parte inferior do fogão, depois, subindo pelo canal de ligação vertical, aquecem a parte superior do fogão. Em seções verticais longitudinais e transversais, as setas mostram o movimento dos gases de combustão quentes em partes individuais do corpo do forno.

Nos fornos com esses projetos, os gases de combustão passam a mesma distância antes de saírem para a chaminé no curso de seu movimento geral na massa do forno, como nos fornos de uma volta com um canal ascendente e vários canais descendentes. Os gases de combustão em fornos de aquecimento deste projeto percorrem um caminho curto, superando uma pequena resistência ao gás. Em uma série de fornos com tais designs, os gases de combustão se movem de acordo com o princípio de movimento "livre" do gás, conforme discutido abaixo.

Movimento "livre" de gases

Os fogões de aquecimento listados neste artigo são fogões de aquecimento moderado de paredes grossas com maior transferência de calor da parte inferior deles. O aquecimento desses fornos dura apenas 45-60 minutos, o combustível é colocado neles em 3-4 etapas. Normalmente, estes fogões são aquecidos uma vez por dia, mas a uma temperatura exterior baixa (até 35-40 ° C), é aconselhável aquecer os fogões duas vezes ao dia - de manhã e à noite. Com uma fornalha de duas vezes, é garantida uma temperatura normal em ambientes com uma flutuação diária de 2-3 ° C.

Estes fornos são muito econômicos em termos de combustível, sua eficiência é especialmente aumentada ao instalar fornos hermeticamente fechados e portas de sopradores. Os custos com combustível são reduzidos pela metade ou mais em comparação com a operação de fornos multi-voltas. É aconselhável usar antracite como combustível, e na sua ausência, pode-se usar carvão, briquete de carvão, briquete de turfa e qualquer lenha. No preparo da lenha, o comprimento das toras deve ser feito de acordo com as dimensões da fornalha do fogão.

Abaixo está um procedimento detalhado para instalar um fogão de aquecimento de 770 × 640 mm. A alvenaria das restantes estufas de aquecimento é basicamente semelhante à alvenaria da referida estufa, pelo que a sua alvenaria será descrita de forma mais sucinta.

O dispositivo e diagramas de fornos para a casa

Convencionalmente, os fogões de aquecimento podem ser divididos em duas categorias: dispositivos modernos e designs desatualizados.Em vez de unidades de aquecimento imperfeitas usadas por um longo tempo, as empresas de manufatura produzem modelos aprimorados de dispositivos de aquecimento baseados nas tecnologias mais recentes. Mas em residências particulares e edifícios de dacha suburbanos, fogões de tijolo para aquecimento ainda são amplamente usados, enquanto os esquemas de fogões para a casa são muito diversos.

Infelizmente, de ano para ano, há cada vez menos fabricantes de fogões experientes capazes de consertá-los ou alterá-los. Hoje em dia, os clássicos fogões a lenha para habitação, que apresentam vantagens características, não servem para aquecer divisões, mas para conferir ao seu interior singularidade e originalidade.

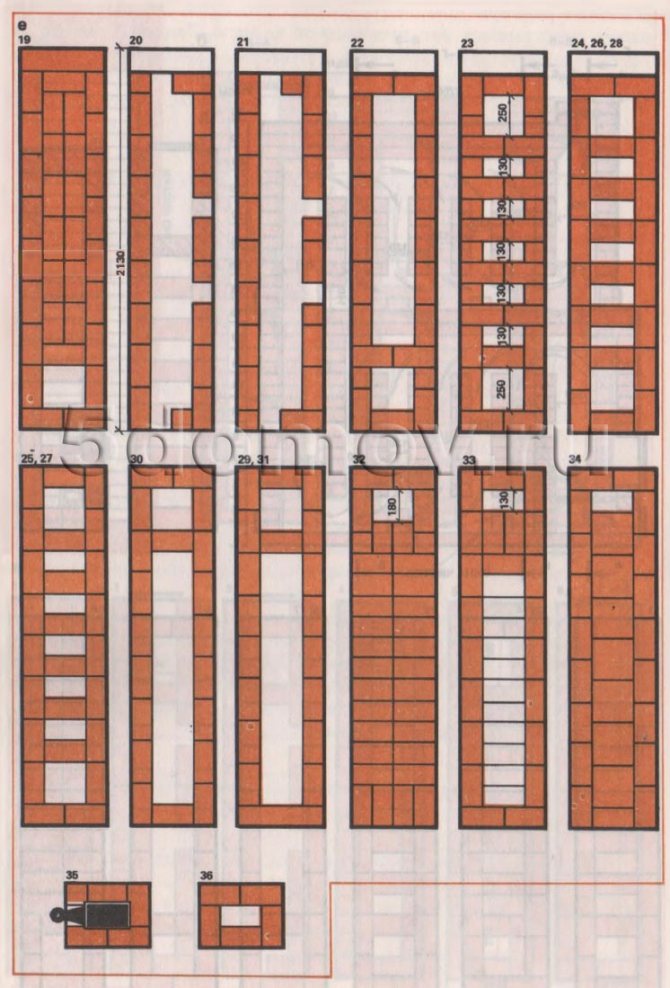

Layout da alvenaria do fogão de aquecimento de dois níveis

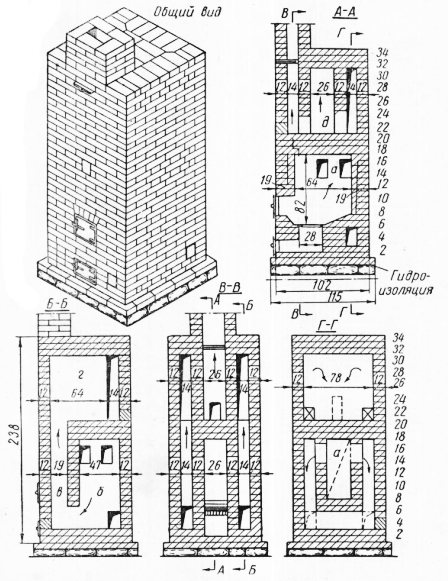

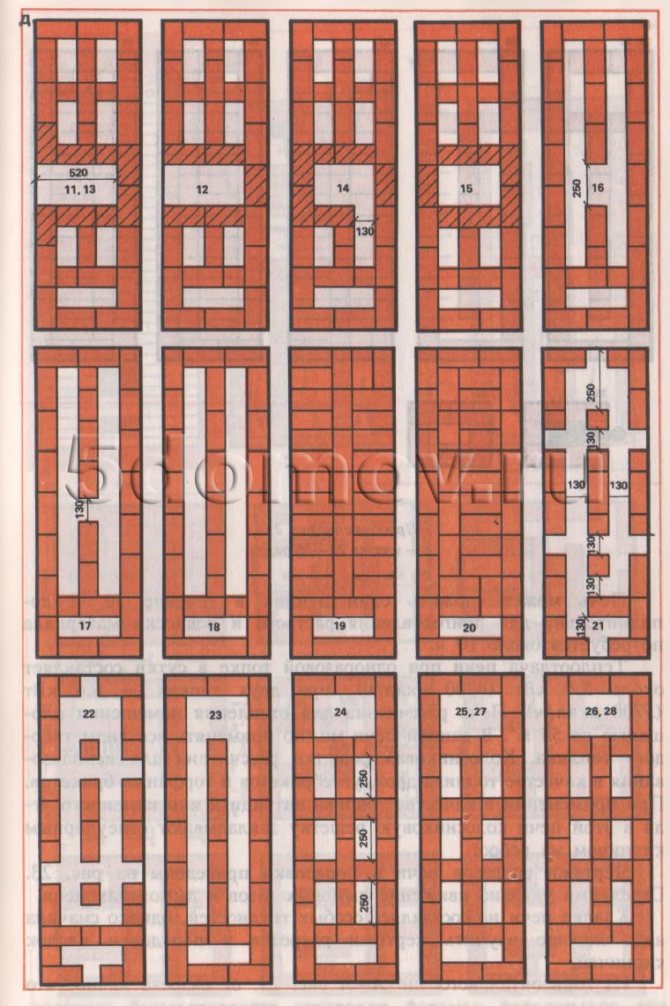

O dispositivo de fogões de aquecimento tipo beliche, mostrado na foto, é uma estrutura de duas partes, localizadas uma em cima da outra. Os parâmetros de cada um deles são 165x51x238 centímetros. A transferência de calor da parte inferior do forno é de 3.200 kcal / hora, e a superior é de 2.600 kcal / hora.

Nos fornos para residências particulares, é fornecido revestimento de tijolos com vazios para aliviar o peso da estrutura e economizar no consumo de material. Ambas as partes dos fornos de beliche têm exatamente o mesmo design. Em tais unidades de aquecimento, um sistema de circulação de fumaça sem canal é usado. Os gases da fornalha entram no sino superior com um bico. Após o resfriamento, os gases baixam e, no local do fundo da fornalha, passam pelo enrolamento até a chaminé empilhada.

No forno inferior, a chaminé passa pela metade superior da estrutura. Por este motivo, este último tem uma superfície de aquecimento menor. A parte superior da estrutura possui uma chaminé separada.

O dispositivo de um forno de aquecimento de duas camadas se distingue pela simplicidade de colocar tijolos, e o esquema de movimentação do gás é simples. A metade inferior da unidade é limpa por meio de uma porta localizada na parede traseira e, para a parte superior, essa porta está localizada na parede lateral. Para o funcionamento da estrutura de aquecimento, utiliza-se carvão ou antracite. Os tubos de ambas as partes estão equipados com dois amortecedores de fumo.

Normalmente, a parte superior dos vazios em fornos de aquecimento de duas camadas é coberta com lajes sólidas de concreto armado, o que contribui para a resistência e estabilidade de toda a matriz estrutural.

A colocação de tais fogões deve ser realizada com alto nível profissional, visto que sua alteração ou reparo não é uma tarefa fácil. Disponha cuidadosamente a chaminé para a parte inferior da estrutura de aquecimento de duas camadas.

Se vazamentos forem permitidos na alvenaria, a parede que separa os dois tubos na parte superior permitirá a passagem de calor, mesmo que os dois amortecedores de fumaça estejam fechados.

Em uma única matriz, se desejado, você pode combinar diferentes tipos de fornos que possuem uma forma retangular ou quadrada e operam com diferentes tipos de combustível. O sistema de duas camadas se estabeleceu como uma boa fonte de suprimento de calor para uma casa de campo.

Alvenaria de fogão quadrado com aquecimento de fundo

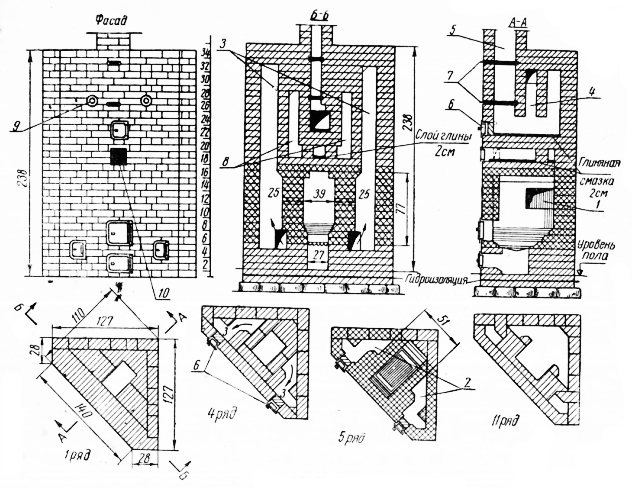

O recuperador da foto distingue-se por um sistema de fumos combinado ou misto. Os parâmetros deste projeto são 102x102x238 centímetros. Sua transferência de calor é igual a 4200 kcal / hora.

O dispositivo de fogões de aquecimento em forma de quadrado com aquecimento de fundo assume que a fornalha nele tem uma altura relativamente alta. Orifícios laterais (2 cada) localizados simetricamente em ambos os lados servem para drenar o gás para as câmaras. Eles estão localizados nas paredes laterais externas da estrutura. O gás é então baixado através de câmaras conectadas por um canal sob a fornalha atrás do compartimento de cinzas.

Das câmaras laterais, os gases entram nos risers pelos rolos inferiores e sobem por eles. Lá, as câmaras laterais juntas formam a chamada cúpula superior, que consiste em três cavidades em forma de U. Essas cavidades estão localizadas em paralelo.Os gases aquecidos são retidos na parte superior do meio e posterior deles, e os resíduos já resfriados passam pelos orifícios para o plano frontal, que no topo é conectado à chaminé empilhada e evapora para a atmosfera.

Consequentemente, os esquemas de fornos para uma casa quadrada com aquecimento de fundo têm 3 coberturas - uma cobertura superior e 2 grandes câmaras. Qualquer tipo de combustível sólido pode ser usado em tal estrutura de aquecimento.

Se estiver previsto que o fogão funcione a carvão ou antracito, as paredes da fornalha devem ser dispostas exclusivamente com tijolos refratários.

Esquemas de fornalha para uma casa com aquecimento inferior predominante

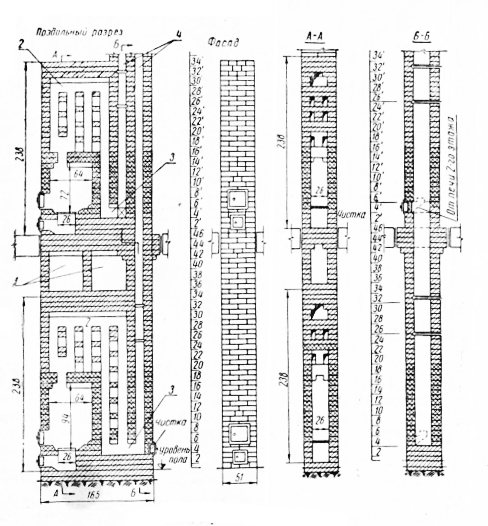

Se a estrutura de aquecimento tem um aquecimento de fundo predominante, seu tamanho, como regra, é 115x56x231 centímetros com uma taxa de transferência de calor de 2640 kcal / hora. De acordo com o sistema de circulação de fumos, este recuperador é classificado como uma unidade de aquecimento de canais combinados com aquecimento de fundo.

Quando um esquema de aquecimento de fogão de uma casa particular é criado usando tal projeto, entende-se que os gases de combustão descerão primeiro da fornalha e, em seguida, subirão pelo degrau até o teto. A partir daí, ao longo de duas passagens paralelas, descerão até à 16ª fila de alvenaria e, em seguida, irão até ao último dos degraus, que se transforma em chaminé.

O projeto acima se distingue por uma solução racional e simplicidade, pois pode proporcionar bom aquecimento do forno em sua parte inferior e possui movimentação de gás autorreguladora em ambos os canais localizados na parte superior, que atua como um sino com bocal .

O princípio de funcionamento da estrutura permite que o ar passe pela parte inferior do capô, enquanto ele não esfria. A alvenaria deste recuperador é simples de implementar e pode ser montada na divisória da divisão de forma a que a porta do combustível e a parede frontal saiam para o corredor. A unidade pode funcionar com carvão e madeira.

Alvenaria da fornalha, projetada por V. Grum-Grzhimailo

O esquema sem canal da alvenaria do fogão de aquecimento mostrado na foto foi desenvolvido pelo Professor V. Grum-Grzhimailo. Não há circulação de fumaça nesta estrutura de aquecimento. Tem forma arredondada e está alojado numa caixa de chapa de aço. Os gases se movem na fornalha não devido à tiragem criada pela chaminé, mas devido à força da gravidade. Como resultado, os gases resfriados e mais pesados descem para a parte inferior e os quentes leves sobem para o topo.

Este dispositivo consiste em duas partes - uma fornalha está localizada na parte inferior. No seu telhado existe um pequeno granizo (boca), que garante a passagem dos fumos para a parte superior, que é uma câmara sem circulação de fumos.

Parece uma tampa virada, em forma de vidro. Devido a esta característica, tais estruturas de aquecimento são chamadas sem canal ou tipo sino.

Os gases aquecidos neles não entram pela boca na chaminé, pois sobem primeiro sob o teto e, quando esfriam, descem ao longo das paredes até a base. Dali, eles entram na chaminé e, sob a influência da corrente de ar, são levados para a atmosfera. Um corte vertical está localizado na fornalha e o segundo corte horizontal ao longo dela.

Ao longo das paredes da estrutura, do teto em direção ao arco, existem contrafortes projetados para aumentar a superfície interna de absorção de calor e para uma melhor absorção de calor pela massa de tijolos dos gases de exaustão. As aletas aquecidas por gases permitem que a estufa retenha o calor por mais tempo.

A eficiência do projeto desenvolvido pela Grum-Grzhimailo chega a 80%. A caixa de ferro permite realizar alvenarias com a espessura de apenas um quarto de tijolo, além disso, a unidade aquece com bastante rapidez.

A criação deste forno não é difícil.

Suas vantagens são as seguintes:

- no caso de o amortecedor de fumos da chaminé não estar bem fechado, a parte superior do aparelho não arrefece com o ar frio que entra na fornalha. O ar entra no compartimento de combustível pelas fendas do cinzeiro e a porta do combustível sobe pela boca. Mas, como é mais pesado do que os gases quentes do sino, ele imediatamente transborda para os canais laterais e vai para a chaminé. Como resultado, toda a parte sob o alto não é resfriada.

Quanto às desvantagens do esquema de fogões para uma casa com este desenho, a principal é o aquecimento predominante da parte superior. Para nivelar ligeiramente este menos, é necessário arranjar orifícios nas paredes da fornalha na 5ª fila de alvenaria. O fogão funciona perfeitamente com carvão pobre e antracite. Se a unidade for aquecida com lenha, especialmente lenha úmida, as aberturas entre os contrafortes ficarão obstruídas com fuligem. A sua limpeza será bastante difícil, visto que as portas de limpeza estão localizadas na 8ª fila, o que não permite entrar completamente em todas as fendas dos contrafortes e assim o fumo entrará no tubo principal.

As estruturas sem canais, criadas com base no princípio da livre circulação dos gases, são retangulares ou quadradas. Eles são executados em uma caixa de metal ou sem ela. No segundo caso, as paredes do capô devem ser espessadas até meio tijolo.

Alvenaria de forno, criada pelo Instituto de Engenharia Térmica

Os esquemas de fornalhas para uso doméstico, desenvolvidos no Instituto de Engenharia Térmica pelo engenheiro Kovalevsky, têm dimensões de 100x85x217 centímetros. Eles usam uma fornalha tipo mina projetada para o uso de carvão.

Através do canal, os gases de combustão entram sob o teto, de onde entram em dois canais laterais. Em seguida, eles seguem até o fundo e se movem ao longo do canal de coleta até a chaminé. Se o amortecedor de fumaça estiver aberto, os gases são liberados para a atmosfera.

A peculiaridade do esquema de disposição do forno reside nas diferentes espessuras das paredes dos canais de circulação de fumaça. O primeiro deles, vindo da fornalha, é chamado de canal de fogo. Tem uma parede exterior de 3/4 de tijolo. O resto de suas paredes são colocadas em meio tijolo.

Esta estrutura de aquecimento não se encaixa em uma caixa de ferro. Sua alvenaria é simples. A eficiência do forno do engenheiro Kovalevsky é de 75-80%. A desvantagem da unidade de aquecimento é a possibilidade de superaquecimento de sua parte superior, uma vez que os gases mais quentes são enviados a ela. Descendo do forno, cairão completamente resfriados, por isso o grau de aquecimento da parte inferior é insuficiente.

Uma certa quantidade de gases da fornalha entra nos canais laterais através dos parafusos, o que aumenta o aquecimento da parte inferior das paredes externas. Os sistemas de fumaça são liberados de depósitos de fuligem por meio da limpeza. A grelha pode ser puxada para fora e assim facilitar a manutenção da câmara de combustão drenando a escória para um cinzeiro ou uma caixa de aço localizada por baixo da grelha. A fumaça na estrutura é descarregada em um tubo de revestimento.

Até à data, estes fornos de tijolo são preferidos para construir pelos proprietários de casas de campo e casas de campo.

Na luta pela economia de combustível e, portanto, dinheiro, designs aprimorados começaram a aparecer. Agora, há um número considerável de diferentes tipos de novos dispositivos de aquecimento, aos quais também podemos prestar atenção.

Fogão de aquecimento com aquecimento inferior, tamanho 770 × 640 mm

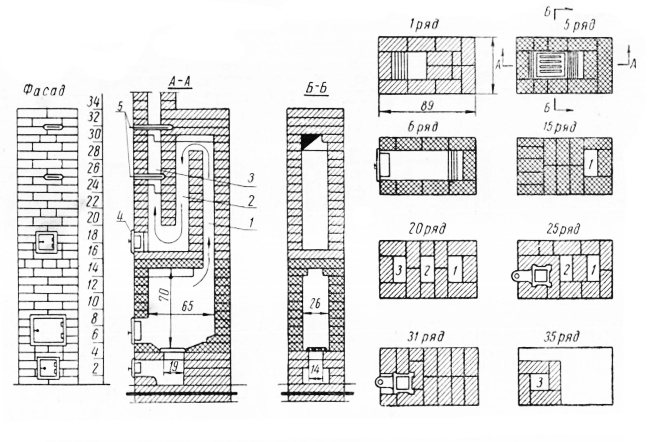

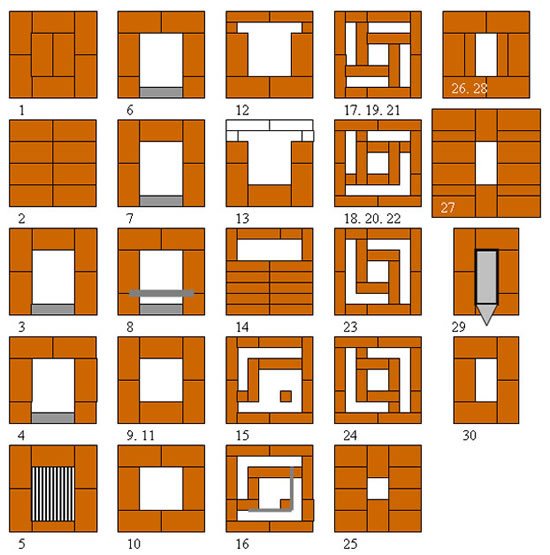

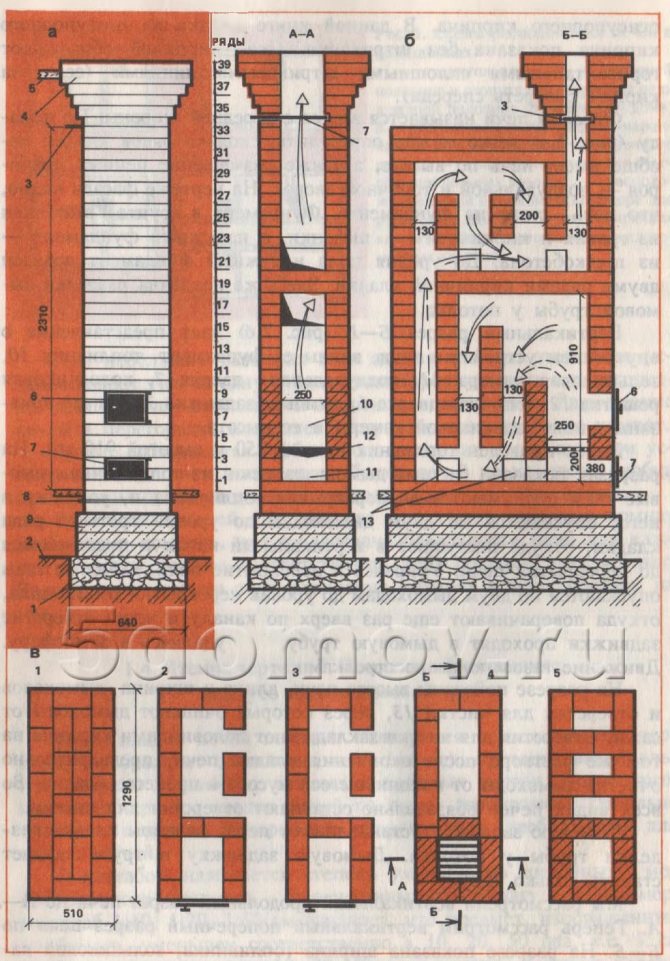

O recuperador de calor tem dimensões, mm: 770x640x2310 (Fig. 1, a).

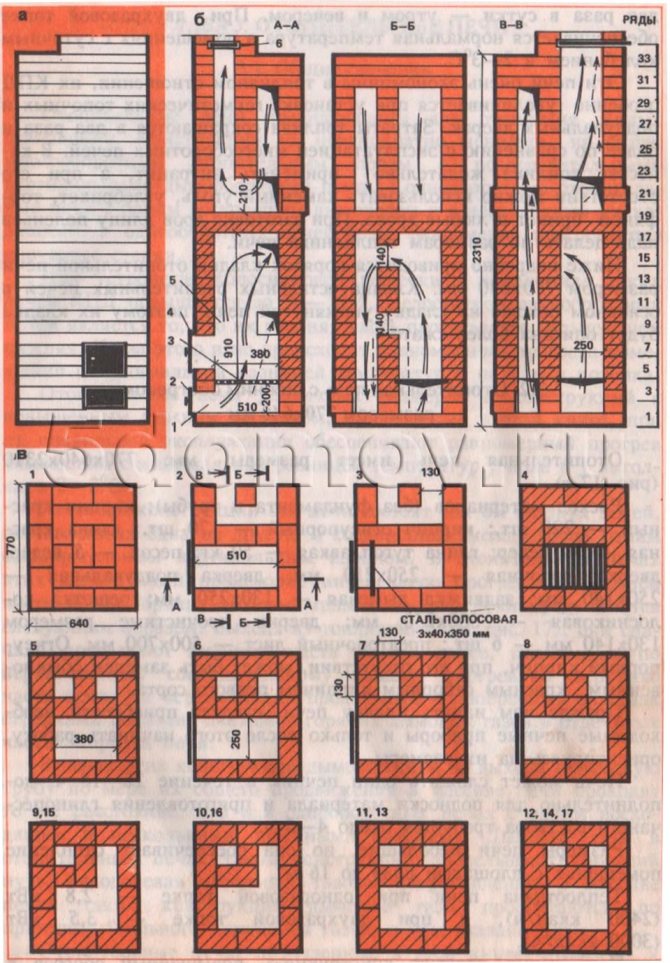

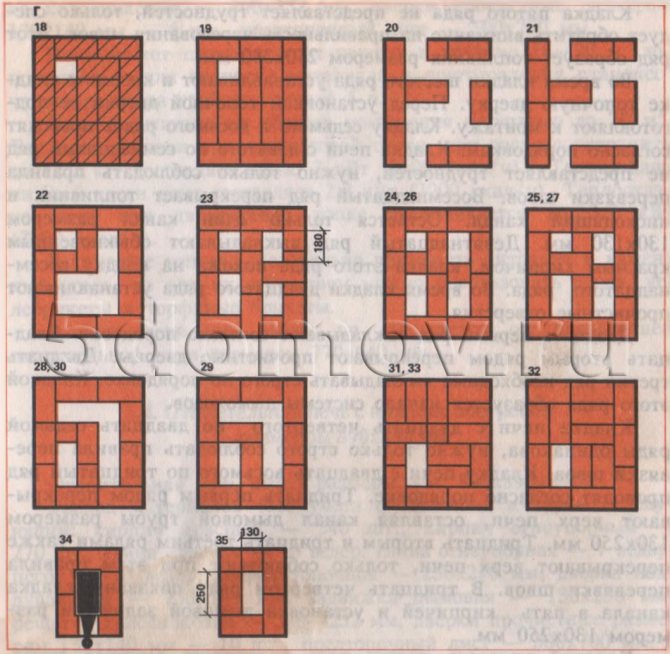

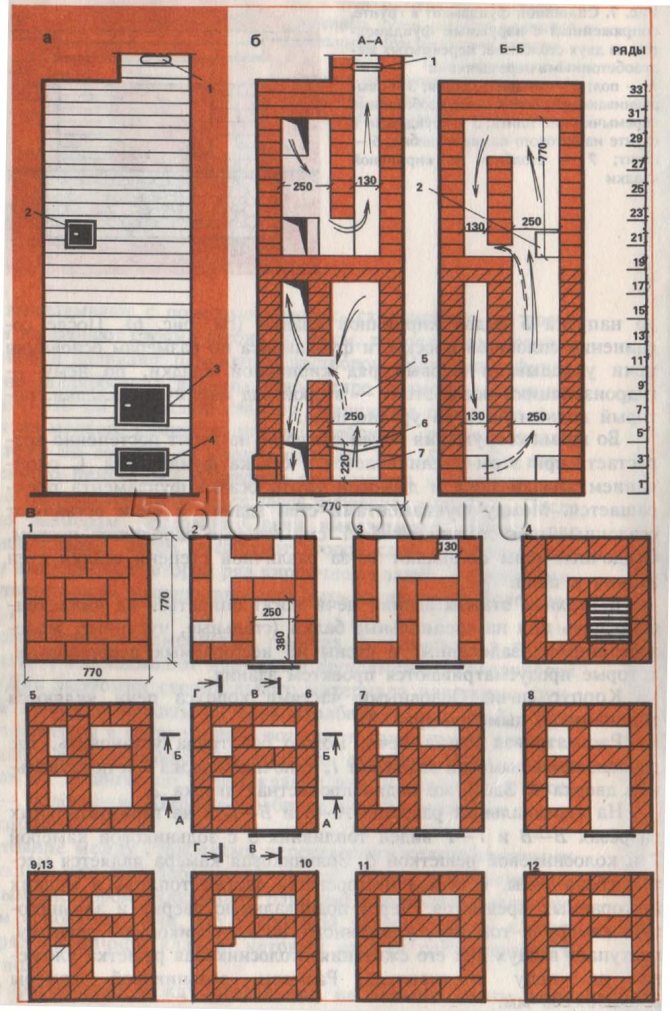

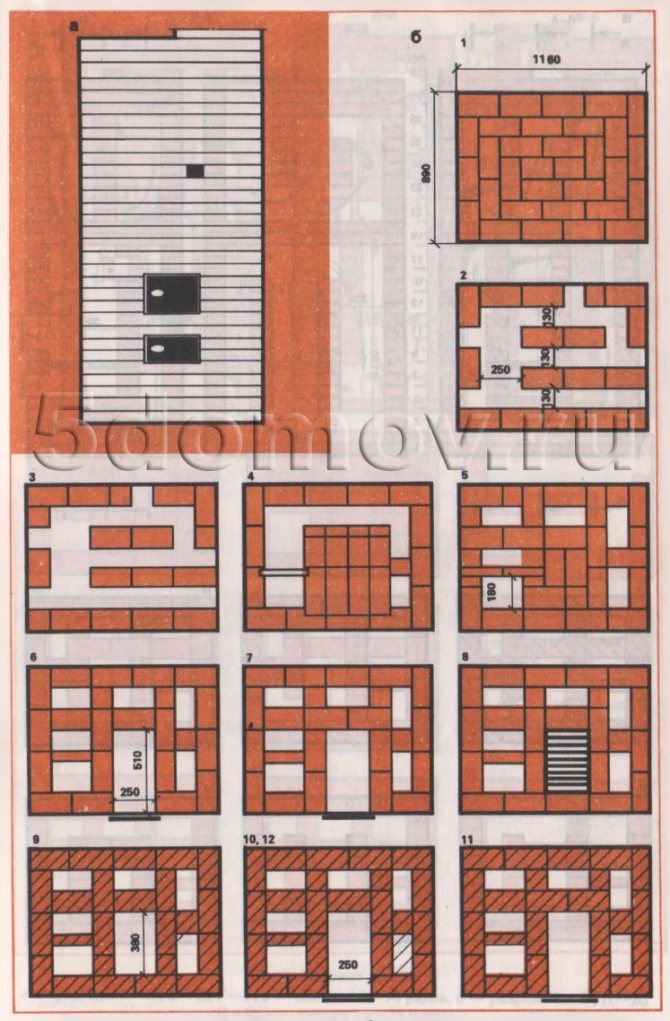

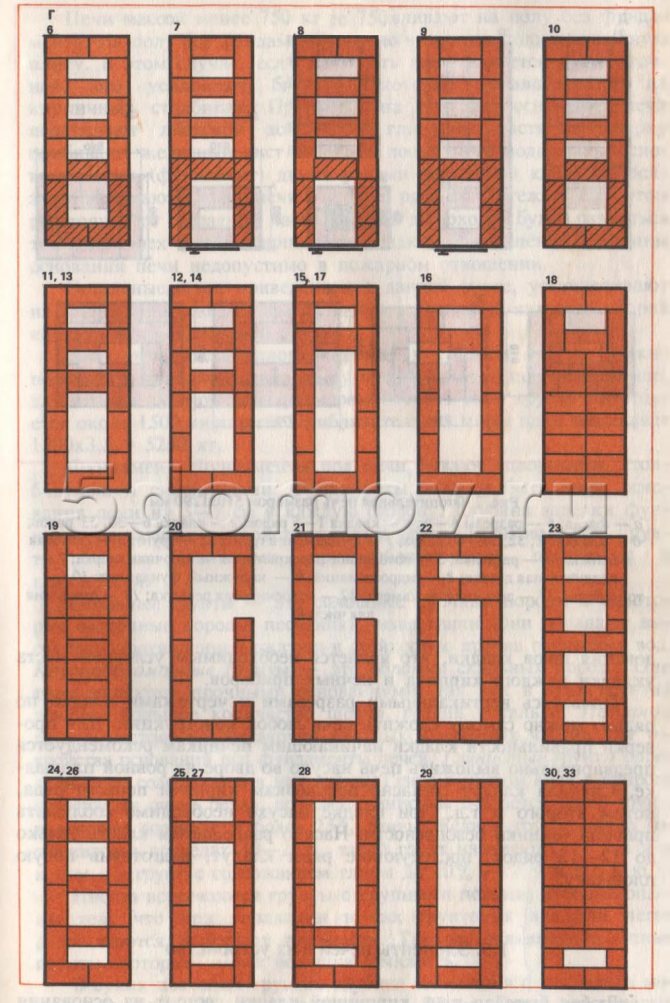

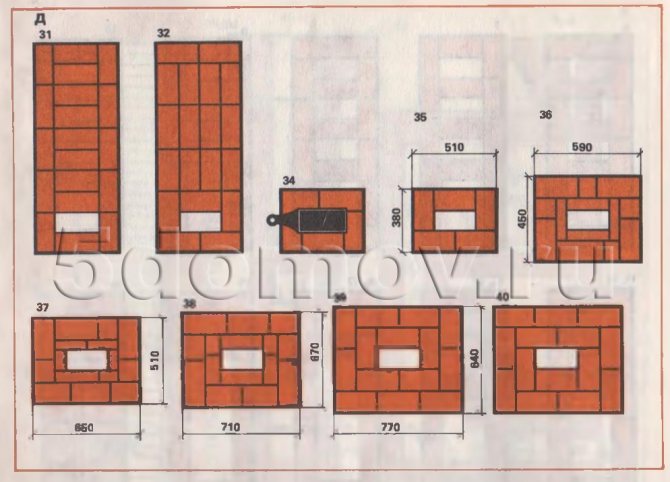

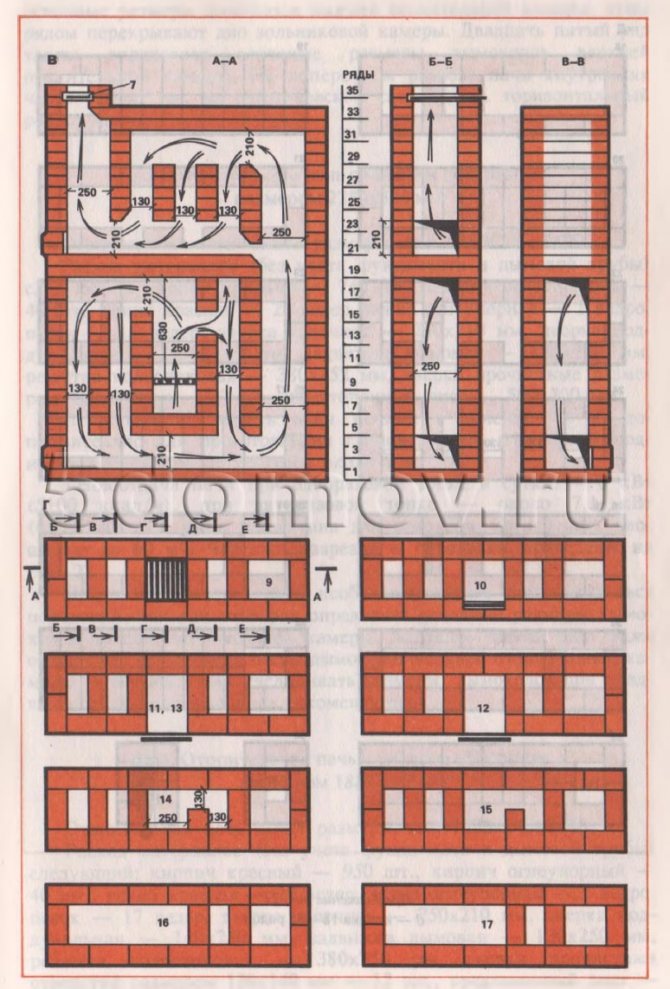

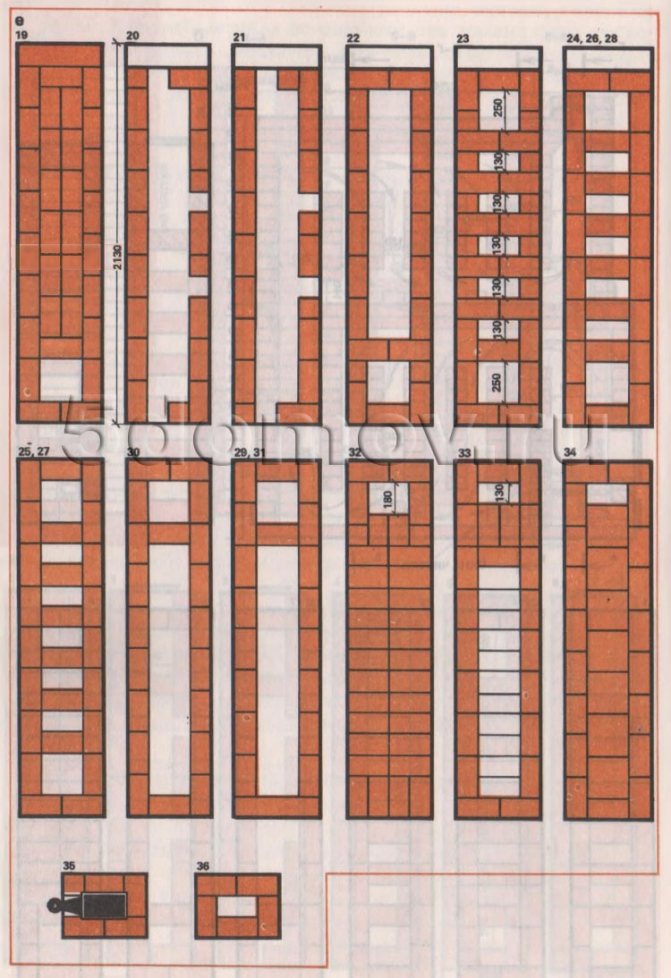

FIG. 1. Salamandra com aquecimento de fundo medindo 770 × 640 mm a - fachada; b - seções A - A, B - B, B - C; c - alvenaria 1–17 linhas; 1 - cinzeiro; 2 - porta do soprador; 3 - grelha; 4 - porta do forno; 5 - fornalha; 6 - amortecedor de fumaça.

FIG. 1. Continuação: d - colocação de 18-35 linhas

Consumo de material (sem fundação e tubo):

- tijolo vermelho - 220 unidades;

- tijolos refratários - 170 unidades;

- argila vermelha - 10 baldes;

- argila refratária - 50 kg;

- areia - 5 baldes;

- porta do forno - 250 × 210 mm;

- porta do soprador - 250 × 140 mm;

- válvula de fumaça - 130 × 250 mm;

- grelha grelha - 380 × 250 mm;

- limpar portas com dimensões 130 × 140 mm - 6 unid.;

- folha de pré-forno - 500 × 700 mm.

Os tijolos refratários, na sua ausência, podem ser substituídos por tijolos seletivos vermelhos comuns de primeiro grau.

Antes de começar a assentar o fogão, deve-se adquirir os eletrodomésticos necessários e só então começar a trabalhar, focando no seu tamanho.

O fogão pode ser dobrado por um fabricante de fogão em 16-18 horas, além disso, leva cerca de 4-5 horas para trazer o material e preparar a argamassa de areia e argila.

As dimensões do recuperador são pequenas, mas permite o aquecimento de uma divisão com uma área útil de até 16 m². A transferência de calor do recuperador com fornalha única é de 2,8 kW (2400 kcal / h) e com fornalha dupla - 3,5 kW (3000 kcal / h).

O fogão tem um design simples, aquecimento aumentado na zona inferior, antracite, carvão, briquetes de carvão, briquetes de turfa e lenha servem como combustível. Os gases de combustão quentes no forno movem-se através de um sistema de chaminé bem desenvolvido, enquanto aquecem suas paredes internas.

Na fig. 1, b, as secções verticais do forno são dadas ao longo de A - A, B - B e C - C, e as ordens mostram em que sequência é efectuada a colocação dos tijolos e a instalação dos fornos em cada fila.

As seções verticais mostram uma fornalha 1, um cinzeiro 2, uma grelha 3, uma porta do forno 4, uma porta do soprador 5, uma válvula de fumaça 6, limpando os orifícios.

As setas indicam as direções de movimento dos gases de combustão quentes no forno de aquecimento, e as linhas tracejadas mostram o movimento do ar da sala fria no forno aquecido antes do fechamento completo do amortecedor de fumaça.

Os gases de combustão quentes do fogão de aquecimento da fornalha sobem até a sobreposição da fornalha e da abertura superior.

Alvenaria quinta linha não apresenta dificuldades, apenas deve-se atentar para a justeza da alternância das costuras. Esta linha forma uma fornalha medindo 250 × 380 mm.

Durante a alvenaria sexta linha instale e fixe a porta corta-fogo à alvenaria. Antes de instalar a porta de combustão, ela está preparada para a instalação. Alvenaria sétima e oitava linhas realizado de acordo com as ordens. Alvenaria de fornalha da nona à décima sétima linha não apresenta dificuldades, basta seguir as regras de enfaixamento das costuras. Décima oitava fila bloqueia a fornalha e o canal descendente. Resta apenas um canal com dimensões de 130 × 130 mm. Décima nona linha eles são dispostos com tijolos vermelhos comuns, a colocação desta fileira é semelhante à da décima oitava fileira. Durante a alvenaria da vigésima linha, orifícios de limpeza são instalados.

Vigésima primeira linha espalhar de acordo com o pedido. Vigésimo segundo ao lado bloquear as portas de limpeza. Vigésima terceira linha deve ser definido estritamente em ordem. A alvenaria desta linha constitui o início do sistema de chaminés.

Alvenaria de fornalha da vigésima quarta à vigésima sétima linhas é igual, basta seguir rigorosamente as regras de enfaixamento das costuras. Alvenaria de fornalha da vigésima oitava à trigésima fileira realizado de acordo com o pedido. Trigésima primeira linha cubra a parte superior do forno, deixando um canal de chaminé de 130 × 250 mm de tamanho. Trigésima segunda e trigésima terceira linhas também sobrepor a parte superior do forno, apenas observe as regras para enfaixar as costuras. Na trigésima quarta linha mostra-se a alvenaria (canal de cinco tijolos e instalação de amortecedor de fumos com dimensão 130 × 250 mm.

Alvenaria trigésima quinta linha a chaminé começa. A colocação de tubos não é difícil. O tubo é disposto em “cinco”, em detalhe observando as regras de acabamento das costuras, com tubo interno de 130 × 250 mm estritamente vertical. Ao passar pelo teto e telhado, medidas de prevenção de incêndio devem ser observadas. Terminada a colocação da estufa e da chaminé, são secas em fornos de ensaio, depois de secas são rebocadas e caiadas de branco.

Estruturas de fogões de aquecimento de tijolos

Os fogões de aquecimento podem ser divididos em dois grupos: fogões de designs desatualizados e fogões modernos.Em vez de designs desatualizados e imperfeitos, novos e mais avançados fornos de aquecimento estão sendo introduzidos. Essa mudança, no entanto, não ocorre imediatamente, mas por um longo período de tempo. Um fabricante de fogões competente, dando vida a novos tipos de fogões, deve compreender claramente as deficiências dos modelos antigos ainda preservados, ser capaz de repará-los e alterá-los; para isso, ele deve estar familiarizado com os padrões básicos não apenas de designs novos, mas também obsoletos. Forno holandês (holandês) (Fig. 67).

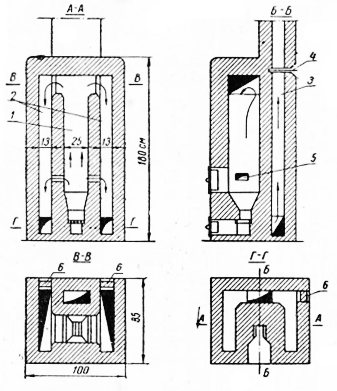

| FIG. 67. Forno holandês. Seções e planos: 1, 3, 5 - levantamento de canais de fumaça; 2, 4, 6 - canais de queda. |

Uma grande fornalha com uma lareira apagada sem um soprador ocupa todo o fundo deste fogão. Através do hailo da abóbada da fornalha, os gases entram nos circuitos verticais de fumos da estufa, localizados em ordem sequencial, ou seja, um a seguir ao outro ao longo do percurso dos fumos. Da fornalha, os gases sobem pelo canal (turnover) 1, transferem-nos sob a estufa fechada para o turnover 2 e, tendo descido por ela, passam para o turnover 3; sob o forno fechado, eles entram no volume de negócios 4, descem ao longo dele para o volume de negócios 5, novamente sobem sob o teto, onde são transferidos para o volume de negócios 6; tendo descido, os gases passam pelo tubo de conexão para o duto da parede da chaminé. Assim, os gases, subindo e descendo sucessivamente, passam por todas as seis revoluções da fornalha.

As seções horizontais são feitas: ao longo das passagens superiores das voltas de fumaça (G - G), ao longo dos risers (V - C) e ao longo das passagens inferiores (B - B). A seta nessas seções mostra o movimento sequencial do riser para o riser.

| FIG. 68. Esquema de sucessivas voltas de fumaça de um fogão holandês: 1, 3, 5 levantando canais de fumaça; 2-4-6 - canais de fumaça descendentes. |

Para entender o curso da fumaça de acordo com as revoluções dentro do forno, na Fig. Esses fluxos de fumaça são apresentados separadamente da alvenaria do forno. Os números ordinais das chaminés são iguais aos das seções e é fácil traçar o curso da fumaça ao longo delas. Uma grande fornalha de um fogão holandês pode conter muito combustível, no entanto, a combustão ocorre em más condições, uma vez que devido à ausência de uma grelha e de um soprador, o ar entra na fornalha apenas pela porta da fornalha. Os gases entram na primeira chaminé com alta temperatura, avançando ao longo das revoluções, eles se resfriam gradativamente e na última revolução (às vezes o número de revoluções chega a 10) aproximam-se visivelmente resfriados. E disso segue-se que o aquecimento do maciço da fornalha também é desigual.

O aquecimento desigual do maciço leva a uma transferência de calor desigual do forno e ao aparecimento de fissuras na alvenaria. Fumaça e vapores entram na sala através de rachaduras. O caminho dos gases ao longo da circulação dos gases de combustão é alongado, portanto, uma forte corrente de ar é necessária. Se a altura da chaminé for baixa e as condições atmosféricas forem desfavoráveis, a estufa começa a fumegar e a lenha lentamente, com perdas de calor por subqueima química, apaga-se. É necessário muito material para colocar um fogão holandês; o forno ocupa uma grande área da sala e não cumpre a sua função.

Sistema de forno Utermark. Este é um forno de estilo antigo, que lembra um forno holandês, encerrado em uma caixa de ferro redonda (Fig. 69).

| FIG. 69. Fogão Utermark: 1, 3. 5 - levantamento de canais de fumaça; 2, 4, 6 - canais de fumaça descendentes. |

O sistema de circulação de fumaça é sequencial, multivoltas; a fornalha não tem uma grelha e um soprador. A fumaça da fornalha sobe para a circulação de fumaça 1, passa sob o teto para a circulação de fumaça 2, desce e se transforma na circulação de fumaça 3; dele passa para a circulação de fumaça 4; desce e se aninha na circulação de fumaça 5; depois de o ter subido e passado pela chaminé 6, o fumo desce e vai para a parede da chaminé.

Em termos de qualidades, este fogão quase não difere do fogão holandês, mas a utilização de uma caixa de ferro permite tornar as paredes do fogão mais finas (até 1/4 de um tijolo), o que melhora a transferência de calor do fogão.

É por isso que os fornos Utermark se espalharam ao mesmo tempo e, apesar do fato de terem sido aprimorados ainda mais, continuaram a ser chamados de Utermark-all.Posteriormente, essas fornalhas passaram a ser equipadas com grelha e soprador; o comprimento das chaminés foi reduzido significativamente, realizando-as não em série, mas em paralelo. 90 A luta para economizar combustível levou ao surgimento de mais e mais designs de fornos. Atualmente, existe um número significativo deles. Todo fabricante de fogões novato durante o treinamento não deve apenas compreender, mas também dominar o dispositivo de novos tipos de fogões.

Projetos modernos de fornos que consomem calor. Fornos de novos tipos são muito diversos em forma e sistema de circulação de fumaça, mas todos eles têm propriedades comuns.

Essas propriedades incluem: a) sistema de circulação de fumaça de baixa velocidade; b) o dispositivo de uma fornalha com um soprador e uma grelha; c) baixa resistência ao gás do forno; d) menor solidez da alvenaria em comparação com os antigos tipos de fogões; e) alta eficiência, atingindo 70-85%; f) simplicidade de instalação do recuperador e sua decoração externa.

Forno do Instituto de Engenharia Térmica. Seu design é simples (Fig. 70).

|

| FIG. 70. Forno do Instituto de Engenharia Térmica da Construção Ing. Kovalevsky: 1 - canal de levantamento de calor; 2 - canais de queda; 3 - o último canal de elevação, passando pela chaminé; 4 - válvula de fumaça; 5 - janela nas paredes laterais do canal de fogo; 6 - limpeza. |

As dimensões do recuperador são de 100 x 85 x 217 cm.O recuperador é do tipo poço, desenhado para a queima de carvão. Os gases de combustão através do canal 1 sobem sob o teto do forno e entram em dois canais laterais 2. Através deles, eles descem até o fundo do forno, onde são alimentados através do canal de coleta para a chaminé 3 e, quando a válvula da casa 4 está aberto, vá para a atmosfera. A espessura da parede das chaminés não é a mesma. O primeiro. vindo da fornalha, o chamado canal de fogo, tem uma espessura de parede externa de três quartos de um tijolo. A espessura das paredes dos canais restantes é de meio tijolo. O recuperador não tem corpo de ferro e é muito fácil de instalar. A eficiência atinge 75-80%.

A desvantagem do forno é o superaquecimento da parte superior, para onde são direcionados os gases mais quentes; eles chegam ao fundo da fornalha já resfriados, então o aquecimento da parte inferior fica para trás. Parte dos gases quentes da fornalha através dos parafusos 5 entra nos canais do tanque e, em certa medida, aumenta o aquecimento das paredes externas da parte inferior do forno. Existem limpezas para limpar os canos de fumos da fuligem 6. A grelha pode ser alargada, o que facilita a manutenção do forno e a descida da escória para o cinzeiro do forno, ou para uma caixa de aço situada por baixo da grelha. A fumaça é descarregada em um tubo de injeção.

|

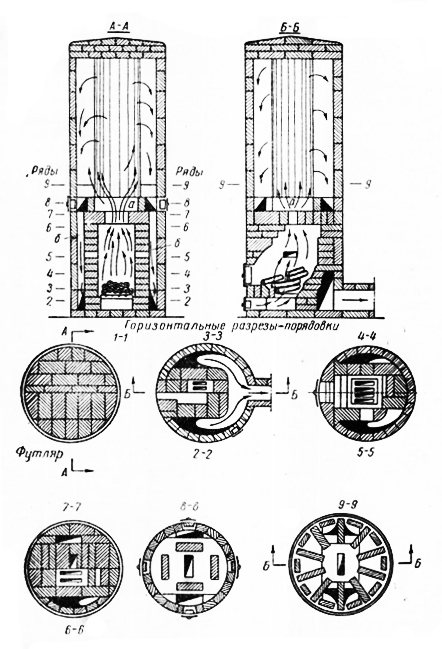

| FIG. 71. Forno projetado por VE Grum-Grzhimailo. |

Fornalha prof. VE Grum-Grzhimailo (Fig. 71) do sistema sem canal tem absolutamente nenhum fluxo de fumaça. O forno redondo está encerrado em uma caixa de chapa de aço. Os gases se movem na fornalha não tanto sob a influência da tiragem da chaminé como sob a influência da gravidade, em consequência da qual os gases mais pesados resfriados diminuem e os mais quentes, e portanto os mais leves, sobem.

O forno é composto por duas partes. A parte inferior é ocupada por uma fornalha. No teto da fornalha há um pequeno haylo para passagem dos gases de combustão para a parte superior, que é uma câmara sem fluxos de fumaça e parece uma tampa tombada (como um vidro). Portanto, os fornos deste tipo são chamados de não canalizados ou do tipo sino.

Os gases de combustão aquecidos não saem do iluminador a para as chaminés b; primeiro sobem sob o teto da fornalha e, esfriando, descem ao longo das paredes até a base da fornalha. Aqui eles entram na chaminé e, sob a influência da corrente de ar, são arrastados para a atmosfera. A seção vertical A - A é fornecida na fornalha, e a seção B - B ao longo dela. As seções horizontais são fornecidas para fileiras de alvenaria da 1ª até a 9ª. A seção 9-9 mostra os chamados contrafortes. São nervuras verticais (um quarto de tijolo) que correm ao longo das paredes da fornalha, do teto ao teto da fornalha. Eles formam o bico do forno e são dispostos para aumentar a superfície interna de absorção de calor, a fim de melhor absorver o calor dos gases de exaustão pela matriz do forno. As aletas, aquecidas por gases, mantêm o forno aquecido por mais tempo.

O forno Grum-Grzhimailo usa cerca de 80% do calor do combustível queimado. A caixa de ferro torna possível fazer as paredes do forno com a espessura de um quarto de tijolo, devido ao qual o forno aquece rapidamente. A colocação do fogão é simples. Outra vantagem do fogão é que, no caso de um amortecedor de fumaça mal fechado no tubo, o fogão em sua metade superior não é resfriado com o ar frio que entra na fornalha. Este ar, passando pelas fendas nas portas do combustível e do cinzeiro para a fornalha, sobe pelo hailo, mas sendo mais pesado do que os gases quentes do sino, ele flui diretamente para os canais laterais be vai para a chaminé. Assim, toda a parte da fornalha sob o alto (todo o sino) não é resfriada. Essa característica dos fornos do tipo sino - não permitir que o ar frio entre no sino - é chamada de "visão de gás" no setor de fornos.

A desvantagem do forno é o aquecimento predominante da parte superior do forno. Para reduzi-lo, na quinta fileira de alvenaria, nas paredes da fornalha, são feitos furos. O fogão funciona bem com carvão duro e antracite. Se o fogão for aquecido com lenha (especialmente lenha úmida), os espaços entre os contrafortes ficam cobertos de fuligem. A limpeza da fuligem é difícil, pois as portas de limpeza estão localizadas na 8ª fileira e não oferecem a oportunidade de entrar em todas as fendas dos contrafortes. A fumaça é descarregada no tubo raiz.

Os fornos sem canais, de acordo com o princípio da livre circulação dos gases, podem ser quadrados ou retangulares e podem ser executados em uma caixa de metal ou sem ela; neste último caso, as paredes do sino são engrossadas até 1/2 tijolo. Forno de baixa velocidade (0-2 Giproaviaprom) (Fig. 72).

|

| FIG. 72. Forno de baixa velocidade 0-2 de Giproaviaprom. |

O formato do forno é retangular, com sistema de dupla volta de chaminés internas. Tubo embalado. Os fumos passam sequencialmente pelos canais 1, 2 e escapam para a atmosfera através do tubo 3. A estufa é simples de colocar e tem um bom aquecimento de fundo. A parte superior do recuperador aquece um pouco mais do lado do canal mais quente 1. É instalada uma porta de limpeza para retirar a fuligem do rolo 4. Para conseguir uma maior estanqueidade da desconexão do recuperador da chaminé após o cozimento, o recuperador está equipado com dois amortecedores de fumos 5. O recuperador funciona bem com qualquer tipo de combustível sólido ... Forno com aquecimento de fundo predominante (Fig. 73).

|

| FIG. 73. Forno com aquecimento de fundo predominante: 1 e 3 - risers de queda; 2 - riser de elevação; 4 - chaminé; 5 - limpeza; 6 - amortecedores de fumaça. |

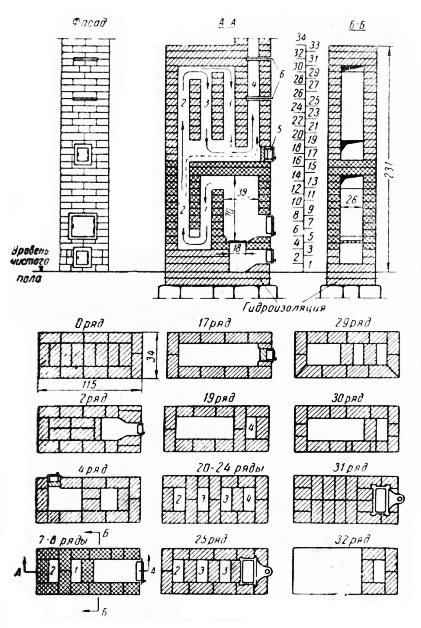

Suas dimensões são 115 x 56 x 231 cm; transferência de calor - 2640 kcal / hora. De acordo com o sistema de circulação de fumaça, o forno pode ser classificado como um forno de canal combinado com aquecimento de fundo. Os gases de combustão descem da fornalha da fornalha e sobem em um degrau até o teto, de onde descem em duas passagens paralelas até o nível da 16ª fileira de alvenaria. Daqui eles vão para o último degrau, que se transforma na chaminé. O design do forno é simples e muito racional. Proporciona um bom aquecimento da parte inferior e possui um movimento de gás autorregulável nos dois canais de abaixamento da parte superior, que pode ser considerado um sino com bocal.

O princípio da "visão do gás" permite que o ar passe pelo fundo do exaustor (representado por linhas pontilhadas) sem resfriá-lo.O forno é simples de instalar e pode ser colocado em uma divisória; a parede frontal e a porta de combustível se abrem para o corredor. A fornalha possui um tubo de bico; pode ser operado com madeira e carvão.

|

| FIG. 74. Forno quadrado com aquecimento de fundo. |

Um forno quadrado com aquecimento de fundo (Fig. 74) possui um sistema combinado (misto) de circulação de fumaça. Dimensões do forno 102x102x238 cm; sua transferência de calor é de 4200 kcal / hora. A fornalha do forno tem uma altura relativamente alta, as aberturas laterais simetricamente localizadas a (duas de cada lado) servem para a saída de gases para as câmaras laterais b nas paredes laterais externas do forno (seções A - A e G - G). Em seguida, os gases descem por câmaras conectadas por um canal sob a fornalha, atrás do cinzeiro.De cada câmara lateral, os gases passam pelos tubos da cortina inferior para os risers c (seção B - B), através dos quais eles sobem para as câmaras superiores laterais d, formando em conjunto uma tampa superior, consistindo de três cavidades em forma de U.

As cavidades são paralelas. Os gases quentes são retidos na parte superior das cavidades posterior e intermediária do sino, e os gases resfriados passam pela parte inferior através das aberturas da cavidade frontal, conectadas no topo com a chaminé empilhada, e escapam para a atmosfera. Assim, o fogão é, por assim dizer, composto de três sinos: duas grandes câmaras e um sino superior. O fogão pode queimar qualquer tipo de combustível sólido. Se o fogão funcionar com carvão ou antracito, as paredes da fornalha devem ser feitas de tijolos refratários.

|

| FIG. 75. Forno de canto. |

O forno de canto (fig. 75) raramente é usado. Instalado em um canto, ocupa pouco espaço. Essa é a sua vantagem, mas a transferência de calor do forno piora, já que as duas paredes voltadas para as paredes da sala são usadas apenas para aquecer as camadas de ar entre elas. Apenas uma parede frontal está funcionando normalmente, que vai diretamente para a sala. A dissipação total do calor ocorre se o forno aquecer três ambientes adjacentes. O forno angular de 5500 kcal / h é um exemplo de projeto de queima de fundo.

Os gases da fornalha saem por duas passagens laterais 1 (seção AA e alvenaria da 11ª linha), descem para a 4ª linha e através dos rolos 2 vão para os risers de elevação 3 localizados na parte frontal do forno, indo para o parte superior da fornalha. Tendo entrado na câmara superior através dos orifícios 4 (seção A - A), os gases são baixados através do enrolamento para a chaminé empilhada 5. O forno está equipado com três portas de limpeza 6 e dois amortecedores de fumaça 7.

Para aquecimento adicional, existem duas câmaras 8 com estranguladores 9. O nicho de orifícios 10 é projetado para secar roupas, mitenes, luvas, etc. O fogão pode funcionar com qualquer combustível sólido. Forno retangular de dois andares (fig. 76).

|

| FIG. 76. Forno de beliche. |

Consiste em dois fornos empilhados um em cima do outro. As dimensões de cada forno são 165 x 51 x 238 cm. A produção de calor do forno inferior é de 3200 kcal / hora, o superior é de 2600 kcal / hora. Os fornos são separados por um revestimento de tijolos com 1 vazios para aliviar o peso do forno e economizar tijolos. O forro que preenche o espaço entre o forno inferior e superior serve como última base.

O design do forno superior e inferior é o mesmo. O sistema de circulação de fumaça não tem canais. Da fornalha, os gases entram no sino superior 2, que tem um bico. No resfriamento, os gases descem e ao nível do fundo da fornalha através da tampa 3 vão para o bocal da chaminé 4. A chaminé do forno inferior passa pela massa do forno superior, de modo que a superfície de aquecimento deste último é um pouco menor. O forno superior tem uma chaminé separada. O fogão é caracterizado pela simplicidade de configuração e padrões de fluxo de gás. A limpeza do forno inferior é feita pela porta da parede posterior e pela porta da parede lateral do forno superior. O fogão funciona com carvão ou antracite. Ambas as chaminés estão equipadas com dois amortecedores de fumo.

Em fornos de beliche, a parte superior dos vazios geralmente é coberta com uma laje sólida de concreto armado, o que contribui para a resistência e estabilidade de toda a estrutura da matriz. A colocação de um volume tão significativo do forno deve ser realizada com especial cuidado, pois, além do fato de que o forno deve ser forte, seu reparo é muito difícil. A chaminé do forno inferior também deve ser cuidadosamente colocada. Se houver fugas na alvenaria, a parede que separa as duas chaminés do segundo andar pode permitir a passagem de calor da estufa superior, mesmo que ambos os amortecedores de fumos estejam fechados.

Fornos de qualquer projeto, retangulares ou quadrados, operando com qualquer tipo de combustível podem ser combinados em uma matriz comum.

"Índice anterior próximo"

Fogão de aquecimento com aquecimento inferior, tamanho 770 × 770 mm

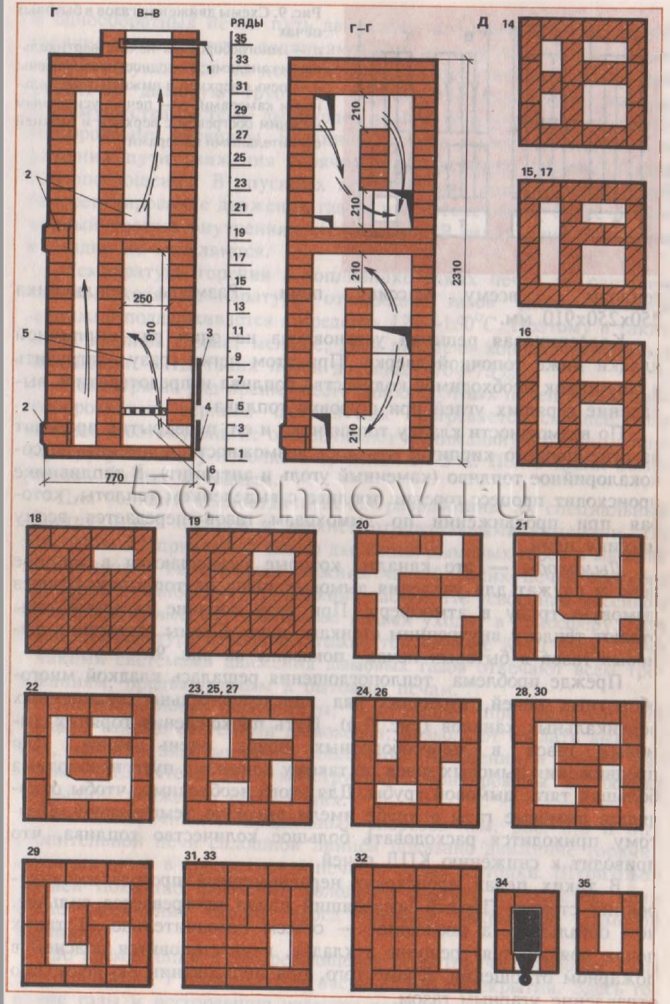

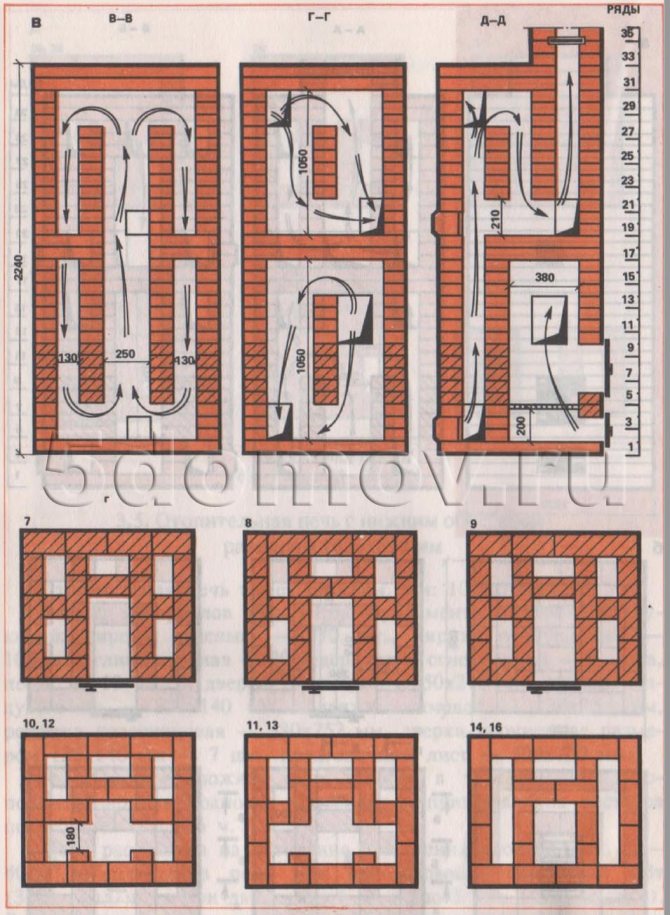

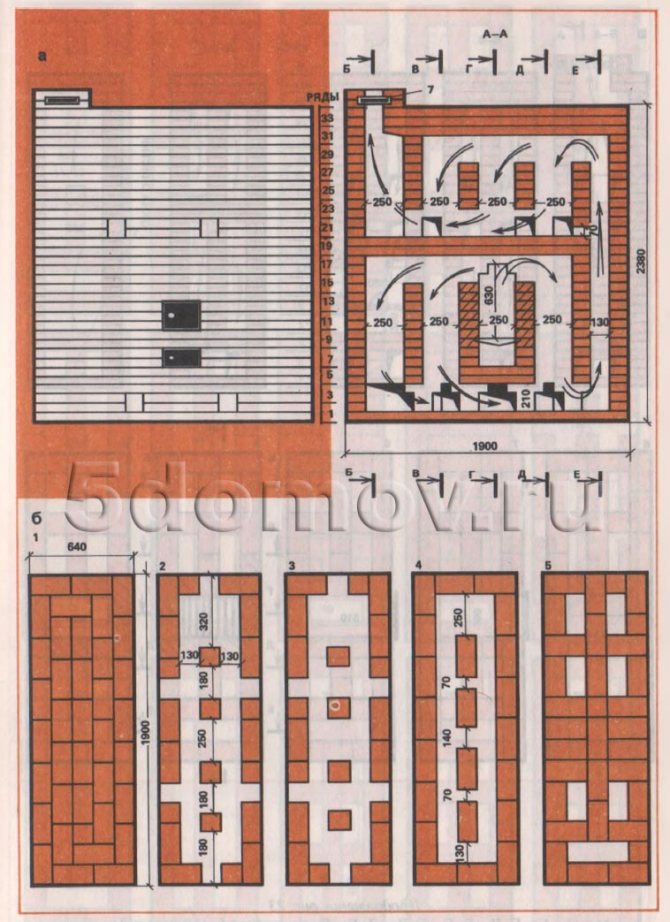

O recuperador de calor tem dimensões, mm: 770x770x2310 (ver Fig. 2).

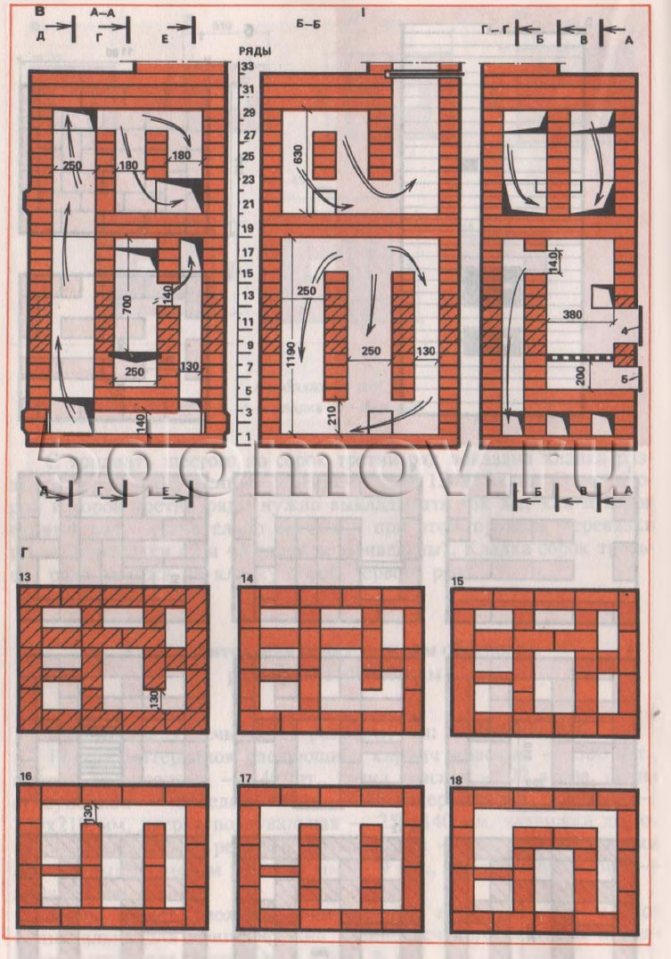

FIG. 2Salamandra com aquecimento de fundo medindo 770 × 770 mm a - fachada; b - seções A-A, B-B; c - alvenaria 1-13 filas; d - seções B - B, G - G; e - alvenaria 14-35 carreiras; 1 - válvula de fumaça; 2 - furos para limpeza; 3 - porta do forno; 4 - porta do soprador; 5 - fornalha; 6 - grelha; 7 - cinzeiro

FIG. 2. Salamandra com aquecimento de fundo medindo 770 × 770 mm g - seções V - B, G - G; e - alvenaria 14-35 carreiras; 1 - válvula de fumaça; 2 - furos para limpeza; 3 - porta do forno; 4 - porta do soprador; 5 - fornalha; 6 - grelha; 7 - cinzeiro

O consumo de material (excluindo a fundação e o tubo) é o seguinte:

- tijolo vermelho - 230 pcs,

- tijolos refratários - 210 unidades,

- argila vermelha - 12 baldes,

- argila refratária - 6 baldes,

- areia - 7 baldes,

- porta do forno - 250 × 210 mm,

- porta do soprador - 250 × 140 mm,

- válvula de fumaça - 130 × 250 mm,

- grelha grelha - 300 × 252 mm,

- limpeza de portas com dimensões 130 × 140 mm - 6 pçs.,

- folha de pré-forno - 500 × 700 mm.

O fogão pode ser dobrado por um fabricante de fogão em 18 a 20 horas, além disso, são necessárias cerca de 5 horas para levantar o material e preparar a argamassa de areia e argila.

O recuperador foi concebido para aquecer uma divisão até 20 m². A transferência de calor da estufa com fornalha única (com consumo de antracite até 12,2 kg) é de cerca de 3 kW (2600 kcal / h). A transferência de calor do fundo do forno é de 2,3 kW (2000 kcal / h). A transferência de calor da estufa com fornalha dupla aumenta para 3,7 kW (3200 kcal / h).

É desejável usar antracito e carvão como combustível, mas se eles não estiverem disponíveis, você pode usar lenha, briquetes de carvão e briquetes de turfa.

A alvenaria do recuperador em fiadas não difere do recuperador de aquecimento anterior medindo 770 × 640 mm.

Construção de duas camadas

Além do tradicional fogão russo ou "sueco", para aquecer a casa, você pode construir um fogão de beliche com aquecimento de fundo com as próprias mãos. A diferença do fogão russo é a presença de uma câmara superior. Ambas as partes do projeto de aquecimento inferior têm o mesmo projeto. Em unidades de aquecimento com aquecimento de fundo, um sistema de circulação de fumaça sem canal é usado.

O forno com aquecimento de fundo proporciona transferência de calor na parte inferior - 3200 kcal / hora, e na parte superior um pouco mais - 3600 kcal / hora. O desenho do recuperador de calor de fundo caracteriza-se pela simplicidade de colocação, portanto, um recuperador como esse para a casa é fácil de dobrar com as próprias mãos.

Um fogão com fundo aquecido pode ter diferentes formatos, então este modelo se encaixa bem no interior de qualquer casa. A maneira mais fácil de dobrar com as próprias mãos é um forno com fundo aquecido de formato quadrado.

Fogão de aquecimento com aquecimento inferior, tamanho 890 × 890 mm

O fogão de aquecimento tem dimensões, mm: 890x890x2310.

O consumo de material (excluindo a fundação e tubo) é o seguinte:

- tijolo vermelho - 340 unidades,

- tijolos refratários - 270 unidades,

- argila vermelha - 16 baldes,

- argila refratária - 7 baldes,

- areia - 10 baldes,

- porta do forno - 250 × 210 mm,

- porta do soprador - 250 × 140 mm,

- válvula de fumaça - 130 × 250 mm,

- grelha grelha - 380-252 mm,

- limpeza de portas com dimensões 130 × 140 mm - 10 pçs.,

- folha de pré-forno - 500 × 700 mm.

O fogão pode ser dobrado por um fogão em 24 horas, além disso, leva cerca de 6 horas para trazer o material e preparar a argamassa de areia e argila.

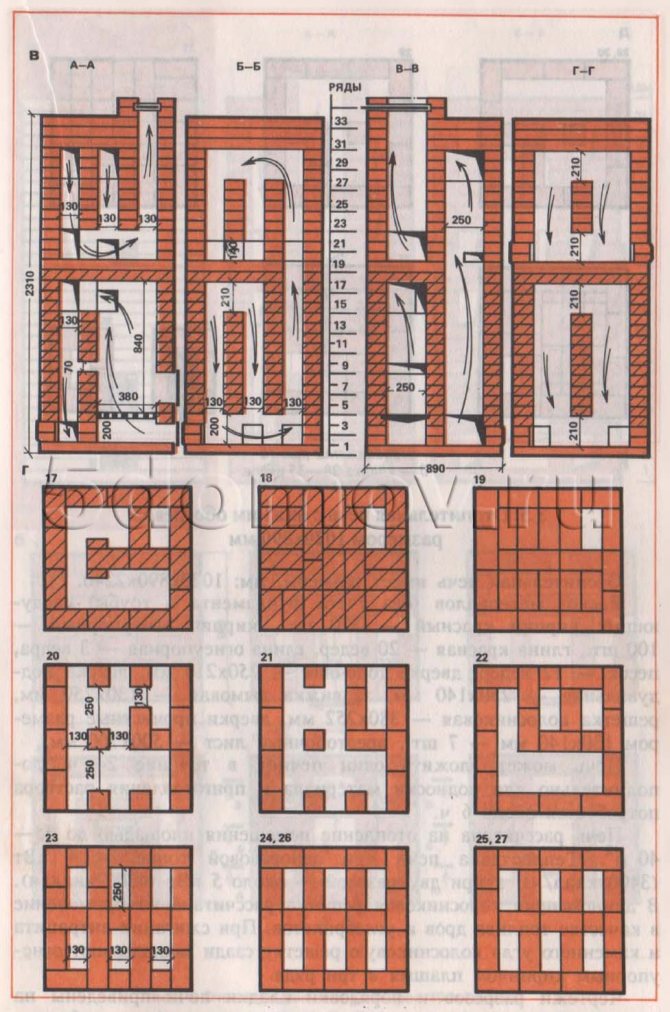

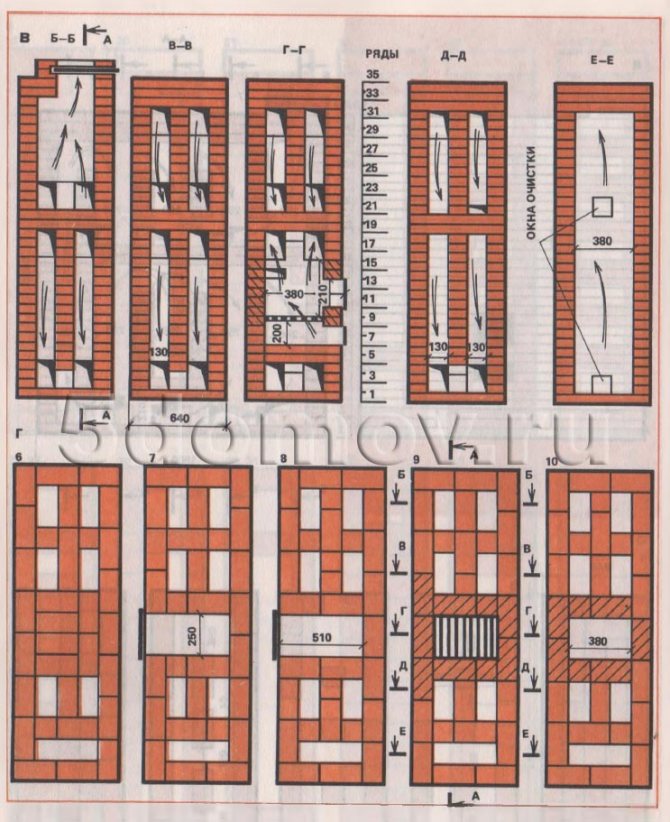

O recuperador foi concebido para aquecer uma divisão com uma área de 25-30 m. A transferência de calor do fogão com uma fornalha única é de cerca de 3,7 kW (3200 kcal / h), e com uma fornalha de duas vezes - 4,7 kW, (4000 kcal / h). Os desenhos das seções do forno e a ordem da alvenaria são mostrados na Fig. 3

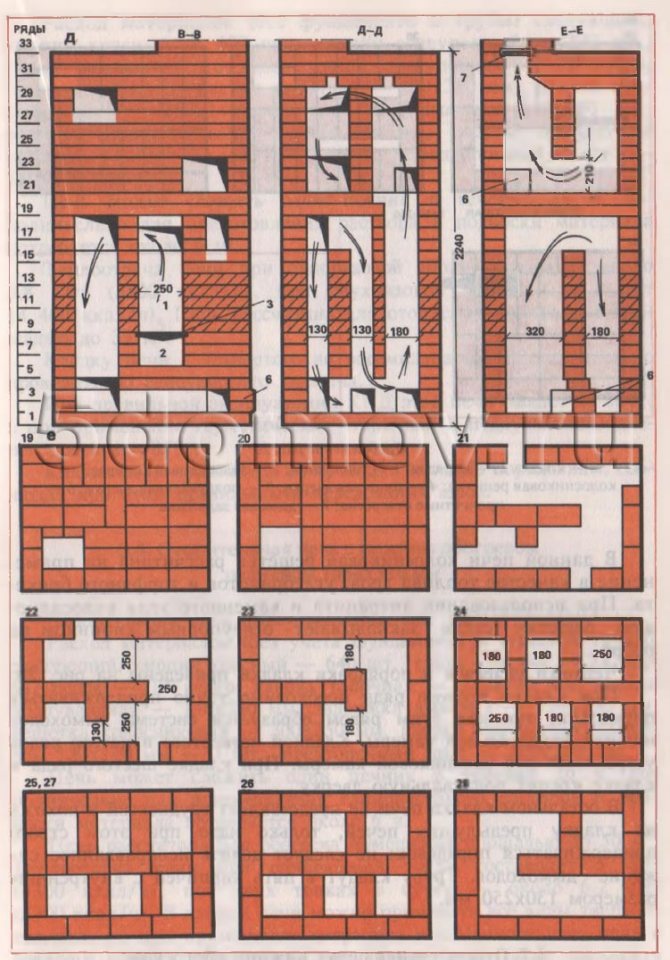

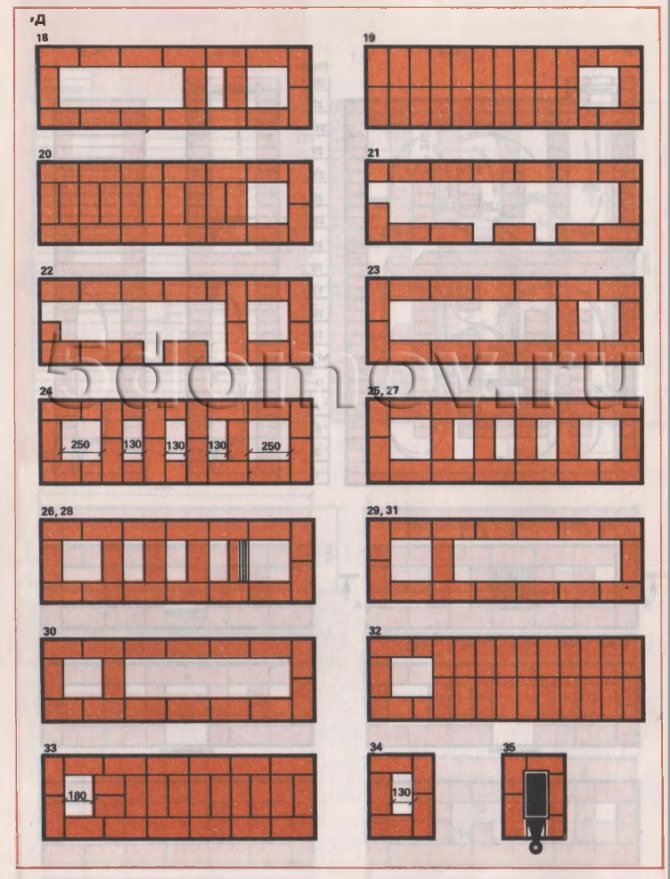

FIG. 3. Salamandra com aquecimento de fundo medindo 890 × 890 mm a - fachada; b - alvenaria 1-16 carreiras;

FIG. 3. Continuação c - seções A - A, B - B, C - C, G - G; d - 17 - 27 linhas

FIG. 3. Continuação d - colocação de 28-35 linhas

A alvenaria da estufa em fiadas é quase igual à alvenaria de uma estufa de aquecimento medindo 770 × 640 mm. Antracite, carvão, briquetes de carvão, briquetes de turfa e lenha podem ser usados como combustível. Nesse forno, a grelha é projetada para utilizar lenha, briquetes de carvão e briquetes de turfa. Ao usar antracito e carvão, a grelha é colocada atrás com três fileiras de tijolos refratários.

Formas e dimensões de fornos de aquecimento

É feita uma distinção entre fogões de aquecimento de paredes grossas e paredes finas. A espessura das paredes dos fornos do primeiro tipo é de até 7 cm, no segundo - mais de 12 cm. Os primeiros aquecem muito mais rápido e emitem muito melhor o calor acumulado. As vantagens do segundo são alta capacidade térmica e inércia, o que não permite mudanças bruscas de temperatura na sala.

Demora mais de 3 horas para aquecer totalmente um forno de paredes grossas enorme. Estruturas leves de paredes finas aquecem por não mais do que 2 horas. Sua alta dissipação de calor melhora a eficiência, mas são praticamente incapazes de armazenar calor. Portanto, assim que o fogo se apaga, a sala começa a esfriar rapidamente.

Observação: Quando um forno pré-aquecido está operando, a temperatura dos gases que saem da chaminé aumenta, reduzindo assim a eficiência.

As dimensões e a forma do projeto do forno de aquecimento devem ser escolhidos de acordo com os seguintes indicadores:

- oportunidades financeiras;

- a localização do forno na sala;

- capacidade de calor necessária da estrutura;

- valores permitidos de eficiência e perda de calor.

Os mais simples são os fogões retangulares. Outros designs podem ser usados: canto, redondo, poligonal ou em forma de T. É este último, equipado com uma blindagem de aquecimento de tijolo, que é mais adequado para aquecer uma sala grande.

Fogão de aquecimento em forma de T

Além disso, os fogões de aquecimento diferem no número de andares - edifícios de um e dois andares. Estas últimas são a melhor escolha para o aquecimento de habitações privadas de dois pisos. Esses fornos são multifuncionais e são usados com sucesso para aquecer e cozinhar simultaneamente em casa. Além disso, seu esquema é apenas um pouco mais complicado do que os fornos de um andar. A única diferença significativa é a quantidade de tijolos e outros materiais necessários para construir essa fornalha.

Sobre as características da alvenaria do fogão de aquecimento e cozinha

Fogão de aquecimento com aquecimento inferior, tamanho 1020 × 890 mm

O fogão de aquecimento tem dimensões, mm: 1020x890x2240.

O consumo de material (excluindo a fundação e tubo) é o seguinte:

- tijolo vermelho - 570 unidades,

- tijolos refratários - 100 unidades,

- argila vermelha - 20 baldes,

- argila refratária - 3 baldes,

- areia - 12 baldes,

- porta do forno - 250 × 210 mm,

- porta do soprador - 250 × 140 mm,

- válvula de fumaça - 130 × 250 mm,

- grelha grelha - 380 × 252 mm,

- limpeza de portas com dimensões 130 × 140 mm - 7 unidades,

- folha de pré-forno - 500 × 700 mm.

O forno pode ser dobrado por um fogão em 24 horas, além disso, demorará cerca de 6 horas para trazer o material e preparar a solução.

O recuperador foi concebido para aquecer uma divisão até 35-40 m². A transferência de calor do fogão com fornalha única é de 4 kW (3400 kcal / h), e com uma dupla - cerca de 5 kW (4300 kcal / h).

Nesse fogão, a grelha é projetada para utilizar lenha e briquetes de carvão como combustível. Na queima de antracito e carvão, a grelha é colocada na parte de trás com tijolos refratários planos em três fileiras.

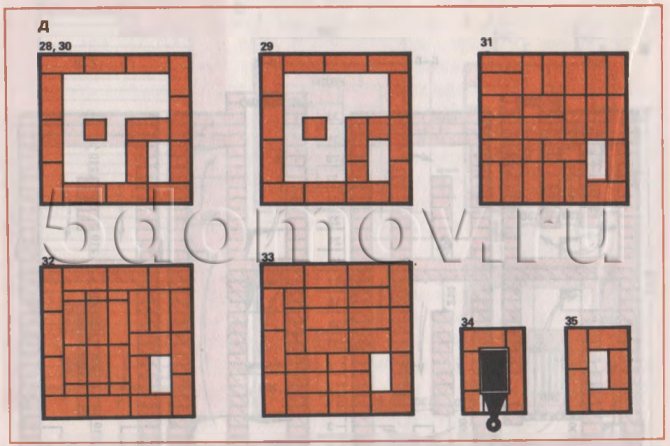

Desenhos de seções e ordens da alvenaria do forno são mostrados na Fig. 4. O assentamento da estufa é efectuado de acordo com a encomenda, observando as regras de enfaixamento das costuras.

FIG. 4. Salamandra de 890 × 1020 mm a - fachada e tramos A - A, B - B; b - alvenaria 1-6 filas

FIG. 4. Continuação nas - seções V - V, G - G, D - D; d - postura 7-14, 16 linhas

FIG. 4. Continuação d - colocação de 15, 17-34 filas e corte de tubos

FIG. 4. Continuação e - colocação de 35-44 linhas

Da trigésima sexta à quadragésima terceira linha, é mostrado o assentamento de um corte de tubo com uma seção de tubo interna de 130 × 250 mm. A quadragésima segunda e a quadragésima terceira fileira devem ser dispostas da mesma forma que a quadragésima primeira fileira, sempre observando as regras de acabamento das costuras (ordens 42 e 43 não são mostradas). A disposição da quadragésima terceira fileira é semelhante à disposição da quadragésima primeira fileira.

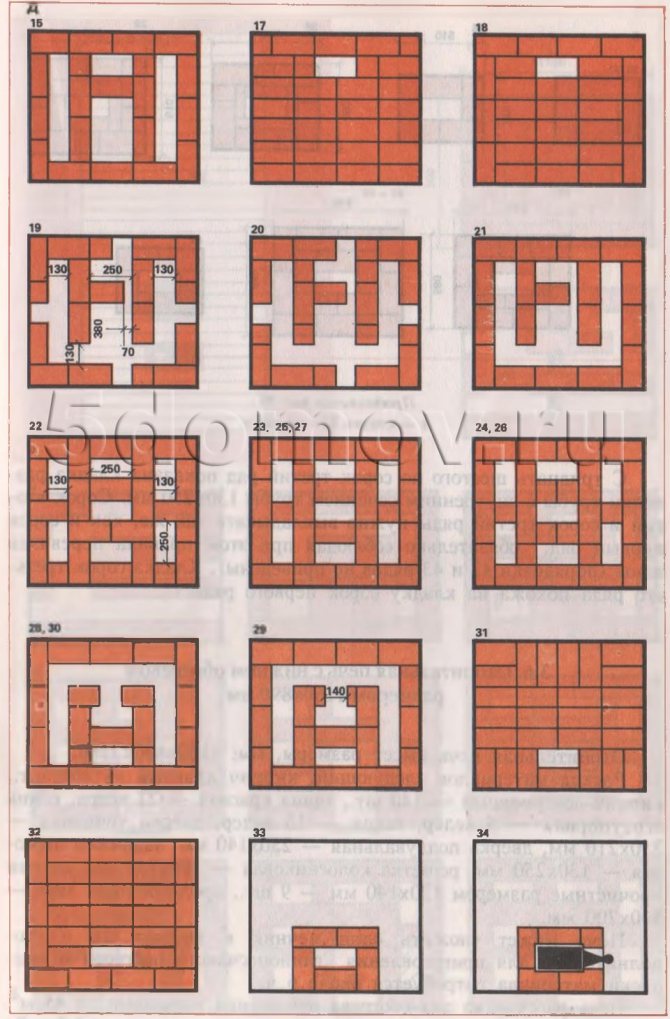

Fogão de aquecimento com aquecimento inferior, tamanho 1160 × 890 mm

O fogão de aquecimento tem dimensões, mm: 1160x890x2240.

O consumo de material é o seguinte:

- tijolo vermelho - 580 unidades,

- tijolos refratários - 140 unidades,

- argila vermelha - 22 baldes,

- argila refratária - 5 baldes,

- areia - 13 baldes,

- porta do forno - 250 × 210 mm,

- porta do soprador - 250 × 140 mm,

- válvula de fumaça - 130 × 250 mm,

- grelha grelha - 380 × 252 mm,

- limpeza de portas com dimensões 130 × 140 mm - 9 pçs.,

- folha de pré-forno - 500 × 700 mm.

O fogão pode ser dobrado por um fogão em até 26 horas, além disso, são necessárias cerca de 6 horas para preparar a argamassa de areia e argila e o material a ser trazido.

O recuperador foi projetado para aquecer um ambiente de até 45 m. A transferência de calor do fogão com fornalha única é de 4,3 kW (3700 kcal / h), e com fornalha de duas vezes - 5,4 kW (4600 kcal / h).

Neste forno, a grelha é projetada para usar lenha, briquetes de carvão e briquetes de turfa como combustível. Ao usar antracite e carvão, a grelha é colocada na parte de trás com tijolos refratários na borda.

Desenhos de seções e ordenação de alvenaria são mostrados na Fig. cinco.

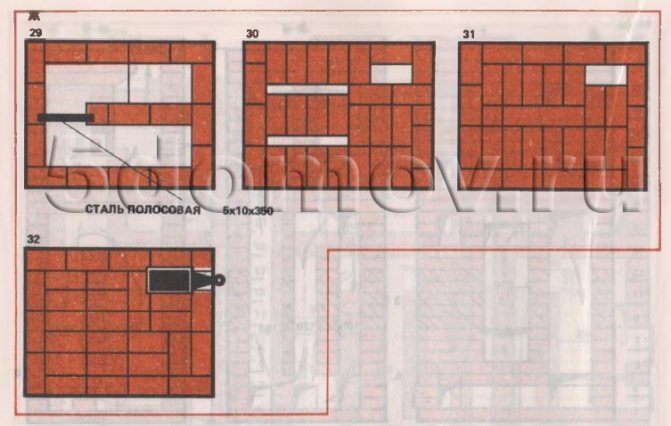

FIG. 5. Salamandra com aquecimento de fundo, dimensão 1160 × 890 mm a - fachada; b - colocar 1-12 linhas

FIG. 5. Continuação c - seções A - A, B - B, G - G; d - alvenaria 13-18 linhas

FIG. 5. Continuação d - seções B - B, D - D, E - E; f - alvenaria 19-28 filas; 1 - fornalha; 2 - cinzeiro; 3 - grelha; 4 - porta do forno; 5 - porta do soprador; 6 - furos de limpeza; 7 - válvula de fumaça

FIG. 5. Continuação g - assentamento 29-32 filas

No assentamento da segunda fila, é necessário respeitar rigorosamente o pedido, pois esta fila forma o sistema de chaminé da câmara de aquecimento inferior. A alvenaria da quarta e quinta fileiras arranja o fundo do cinzeiro. Ao colocar a sexta fileira, uma porta de soprador é fixada na alvenaria.

Caso contrário, o assentamento do recuperador não apresenta dificuldades e é semelhante ao assentamento dos recuperadores anteriores, apenas é necessário respeitar estritamente os procedimentos: não se deve fazer estreitamento injustificado das chaminés. O tubo é colocado em cinco tijolos com dimensão interna de 130 × 250 mm.

Fogão de aquecimento com aquecimento inferior, tamanho 1290 × 510 mm

O fogão de aquecimento tem dimensões, mm: 1290x510x2310 (ver Fig. 6).

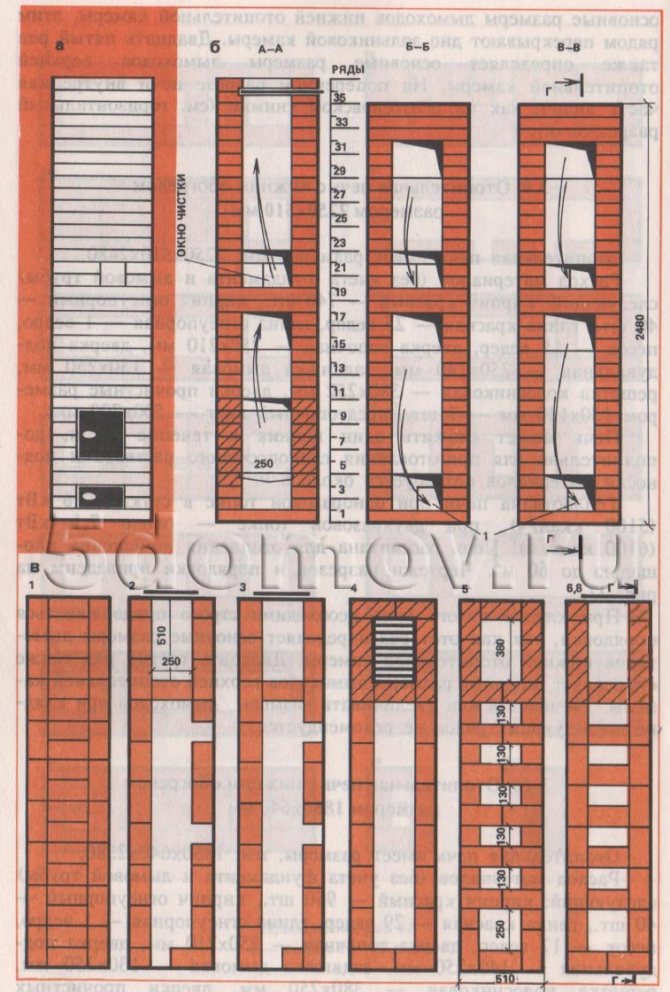

FIG. 6. Salamandra com dimensões 510 × 1290 mm a - fachada; b - seções A - A; c - alvenaria 1 - 5 carreiras; 1 - fundação no solo; 2 - solo; 3 - válvula de fumaça; 4 - corte; 5 - laje de teto; 6 - porta do forno; 7 - porta do soprador; 8 - impermeabilização; 9 - fundação externa; 10 - fornalha; 11 - cinzeiro; 12 - grelha; 13 - furos para limpeza

FIG. 6. Continuação d - assentamento 6-30, 33 filas

FIG. 6. Continuação d - assentamento 31,32, 34-40 linhas

O consumo de material (sem fundação e tubo) é o seguinte:

- tijolo vermelho - 400 peças,

- tijolos refratários - 220 unidades,

- argila vermelha - 16 baldes,

- argila refratária - 10 baldes,

- areia - 11 baldes,

- porta do forno - 250 × 210 mm.,

- porta do soprador - 250 × 140 mm,

- válvula de fumaça 130 × 250 mm,

- grelha grelha - 300 × 250 mm,

- limpar portas com dimensões 130 × 140 mm - 4 peças.,

- chapa de pré-forno - 550 × 700 mm.

O fogão pode ser dobrado por um fabricante de fogão em 24 horas, além disso, são necessárias cerca de 6 horas para preparar a solução e trazer o material.

A saída de calor do fogão com uma fornalha única é de cerca de 3,8 kW (3300 kcal / h), com uma fornalha de duas vezes - 5,1 kW 14 400 kcal / h) ^ O fogão é projetado para aquecer uma sala com uma área de até 35 m. É aconselhável colocar o forno da quarta à décima oitava fileira com tijolos refratários. Com o bom funcionamento, a eficiência desse forno pode chegar a 80%, e com o uso de portas vedadas (forno e soprador) chega a 85%.

O assentamento do recuperador é simples, é realizado de acordo com as ordens, observando a correcção da alternância das costuras.

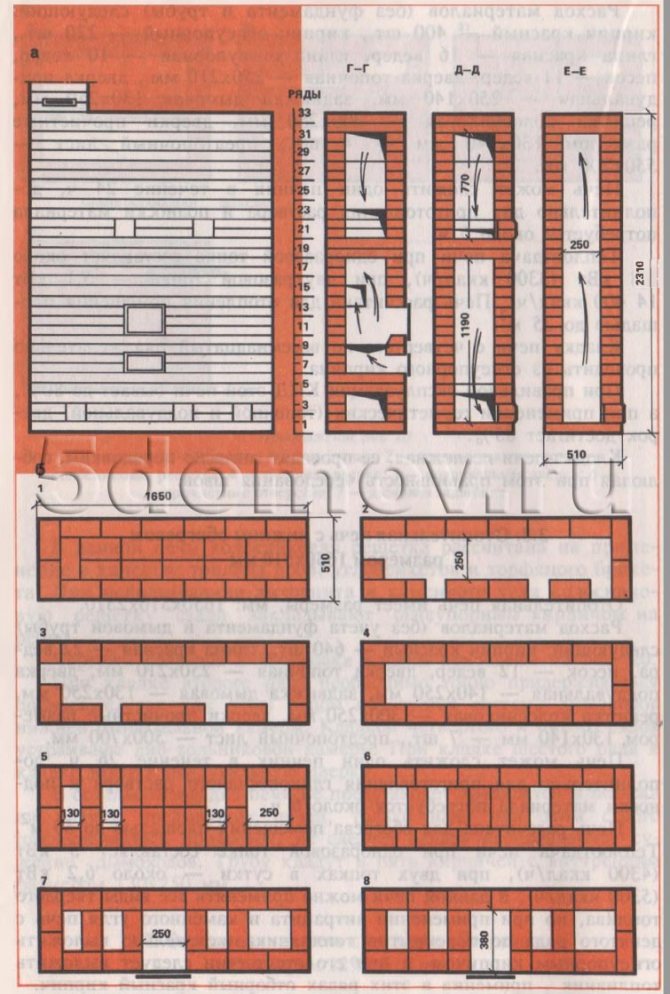

Fogão de aquecimento com aquecimento inferior, tamanho 1650 × 510 mm

O fogão de aquecimento tem dimensões, mm: 1650x510x2310.

O consumo de material (excluindo fundação e chaminé) é o seguinte:

- tijolo vermelho - 640 unidades,

- argila vermelha - 22 baldes,

- areia - 12 baldes,

- porta do forno - 250 × 210 mm,

- porta do soprador - 140 × 250 mm,

- válvula de fumaça - 130 × 250 mm,

- grelha grelha - 300 × 250 mm,

- limpeza de portas com dimensões 130 × 140 mm - 7 unidades,

- folha de pré-forno - 500 × 700 mm.

O fogão pode ser dobrado por um fogão em até 26 horas, além disso, são necessárias cerca de 6 horas para preparar a argamassa de areia e argila e o material a ser trazido. 2

A salamandra foi concebida para aquecer uma divisão com uma área de até 50 m. A produção de calor do fogão com uma fornalha única é de 5 kW (4300 kcal / h), com duas fornalhas por dia - cerca de 6,2 kW (5300 kcal / h). Todos os tipos de combustível sólido podem ser usados neste fogão, mas ao usar antracite e carvão, é aconselhável dispor o fogão da nona fileira até a sobreposição da fornalha com tijolos refratários e, na sua ausência, dispor a fornalha usando tijolos vermelhos nessas fileiras.

Desenhos de seções e ordenação são mostrados na Fig. 7

FIG. 7. Salamandra com aquecimento de fundo, dimensão 1650 × 510 mm a - fachada e perfis G - G, D - D, E - E; b - alvenaria 1-8 filas

FIG. 7Continuação c - seções A - A, B - B, B - C; d - colocar 9-17 linhas

FIG. 7. Continuação d - colocação de 18-35 linhas

A colocação do fogão não é particularmente difícil. A quinta fila determina as dimensões principais das chaminés da câmara de aquecimento inferior, esta fila cobre o fundo do cinzeiro. A vigésima quinta linha também define as dimensões principais das chaminés da câmara de aquecimento superior. Na seção transversal do forno, o interior é visível, como em uma fotografia de raios-X (veja a seção horizontal do forno).

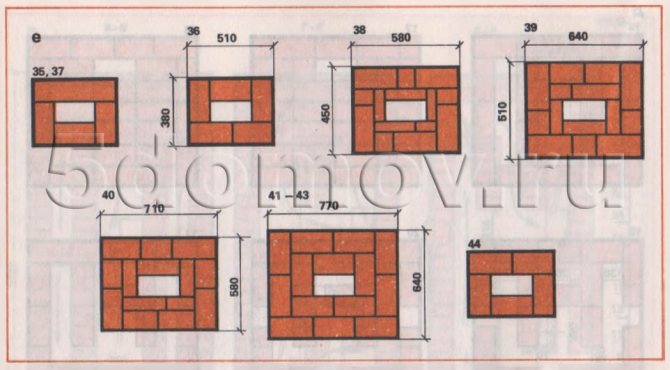

Fogão de aquecimento com aquecimento inferior, tamanho 2250 × 510 mm

O fogão de aquecimento tem dimensões, mm: 2250x510x2480.

O consumo de material (excluindo fundação e chaminé) é o seguinte:

- tijolo vermelho - 740 unidades,

- tijolos refratários - 40 unidades,

- argila vermelha - 25 baldes,

- argila refratária - 1 balde,

- areia - 15 baldes,

- porta do forno - 250 × 210 mm,

- porta do soprador - 250 × 140 mm,

- válvula de fumaça - 130 × 250 mm,

- grelha grelha - 380 × 252 mm,

- limpeza de portas com dimensões 130 × 140 mm - 7 unidades,

- folha de pré-forno - 500 × 700 mm.

O fogão pode ser dobrado por um fabricante de fornos em até 30 horas, além disso, são necessárias cerca de 8 horas para preparar a argamassa argilosa e os materiais a serem trazidos.

A produção de calor do fogão com uma fornalha única por dia é de 6 kW (5100 kcal / h), com uma fornalha de duas vezes - cerca de 7,1 kW (6100 kcal / h). O recuperador foi concebido para aquecer uma divisão até 60 m². Desenhos de seções e ordenação são mostrados na Fig. 8

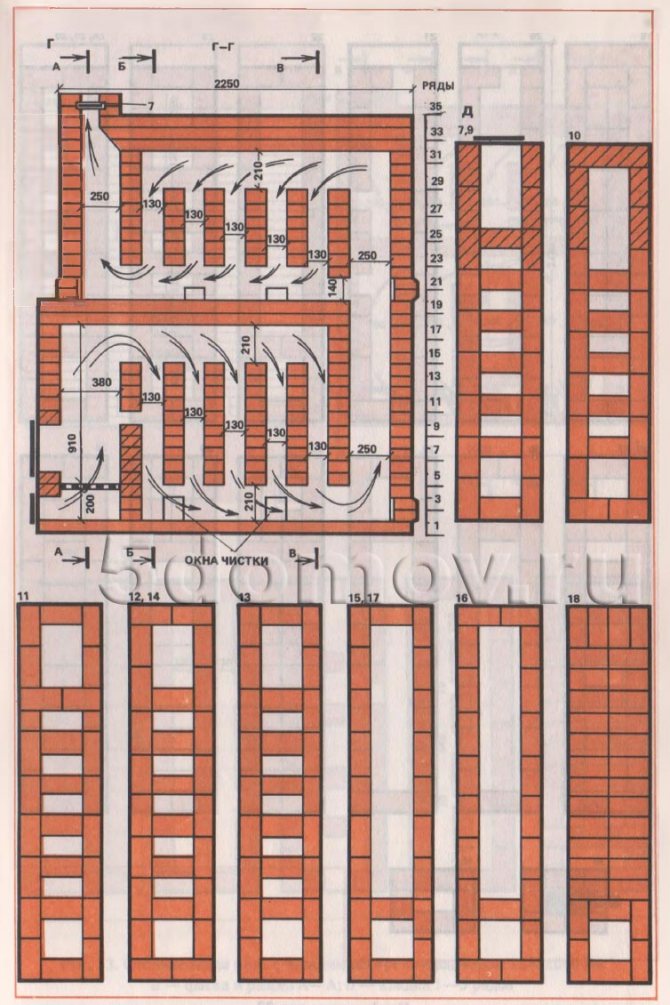

FIG. 8. Salamandra com aquecimento de fundo, dimensão 2250 × 510 mm a - fachada; b - seções A - A, B - B, B - C; c - alvenaria 1-6, 8 filas

FIG. 8. Salamandra com aquecimento de fundo, tamanho 2250 × 510 mm g - secção G - G; d - postura 7 - 18 linhas

FIG. 8. Salamandra com aquecimento de fundo, tamanho 2250 × 510 mm e - alvenaria 19-36 filas

No assentamento da quinta fiada, é necessário respeitar estritamente o pedido, uma vez que esta fiada determina as dimensões principais das chaminés da câmara de aquecimento inferior. A vigésima terceira linha também define as dimensões principais das chaminés da câmara de aquecimento superior. Não é recomendado reduzir ou aumentar o tamanho das chaminés ao colocar as filas subsequentes.

Fogão de aquecimento com aquecimento inferior, tamanho 1880 × 640 mm

O fogão de aquecimento tem dimensões, mm: 1880x640x2380.

O consumo de material (excluindo fundação e chaminé) é o seguinte:

- tijolo vermelho - 950 unidades,

- tijolos refratários - 40 unidades,

- argila vermelha - 29 baldes,

- argila refratária - 1 balde,

- areia - 17 baldes,

- porta do forno - 250 × 210 mm,

- porta do soprador - 140 × 250 mm,

- válvula de fumaça - 130 × 250 mm,

- grelha grelha - 380 × 250 mm,

- portas de furos de limpeza 130 × 140 mm - 12 unidades,

- folha de pré-forno - 500 × 700 mm.

O fogão pode ser dobrado por um fabricante de fogão em 36 horas; além disso, levará cerca de 10 horas para preparar a solução e aplicar o material.

A produção de calor do fogão com fornalha descartável por dia é de cerca de 5,5 kW (4700 kcal / h), com duas fornalhas - 6,6 kW (5700 kcal / h). ^ O fogão foi concebido para aquecer uma divisão com uma área de Até 55 m. Todos os tipos de combustíveis sólidos podem ser usados neste forno. A grelha é projetada para usar lenha, briquetes de carvão e briquetes de turfa como combustível. Ao usar antracito ou carvão como combustível neste forno, a grelha é colocada com tijolos refratários na borda.

Desenhos de seções do forno e pedidos são mostrados na Fig. 9. As setas indicam o movimento dos gases de combustão nas chaminés da fornalha.

FIG. 9. Salamandra com aquecimento de fundo, dimensão 1880 × 640 mm a - fachada e secção A - A; b - alvenaria 1-5 linhas

FIG. 9. Fogão de aquecimento com aquecimento de fundo de 1880 × 640 mm no tamanho - seções B - B, C - C, G - G, D - D, E - E; d - suavizar 6 a 10 linhas

FIG. 9. Fogão de aquecimento com aquecimento inferior medindo 1880 × 640 mm d - alvenaria 11-28 linhas

FIG. 9. Fogão de aquecimento com aquecimento de fundo, tamanho 1880 × 640 mm e - alvenaria 29-36 linhas

A colocação do recuperador não apresenta dificuldades particulares, mas antes é necessário estudar bem os desenhos das secções e a ordem do assentamento dos tijolos.

Na seção horizontal (ao longo de A-A Fig. 9, b), é claro que sob o cinzeiro há uma chaminé horizontal. A fornalha é forrada com tijolos refratários.

Ao colocar a segunda linha, você deve cumprir estritamente o pedido. A alvenaria da quinta fila determina as dimensões principais das chaminés da câmara de aquecimento inferior. O assentamento da vigésima primeira linha também deve ser executado de forma rigorosa, uma chaminé com uma largura de 130 mm é deixada no canal vertical.A alvenaria da vigésima quarta fileira também determina as dimensões principais das chaminés da câmara de aquecimento superior. As restantes linhas da alvenaria do forno são semelhantes às dos fornos anteriores.

Escolhendo um modelo de forno

Se houver uma quantidade suficiente de material teórico e prático sobre um tópico restrito no campo da construção, poucos perderão a oportunidade de economizar uma certa quantia de dinheiro e fazer o trabalho por conta própria, porque um fogão de alvenaria com seus as próprias mãos elimina o pagamento pelo trabalho do mestre.

A construção de um forno é um processo demorado e que consome energia. Tudo se complica na fase preparatória, na qual é necessário fazer cálculos dos parâmetros principais, determinar a escolha do modelo do forno e conhecer o projeto deste modelo.

Sem dúvida, as melhores práticas dos artesãos profissionais tornam as tarefas de autoconstrução muito mais fáceis. Todos os parâmetros, desenhos, diagramas de vários modelos são coletados em um único documento denominado projeto. O assistente novato só pode escolher os projetos mais adequados para suas tarefas e usar cálculos padrão prontos. Mas mesmo a escolha de um modelo acabado deve ser feita com base em alguns critérios, e não espontaneamente, como pensam muitas pessoas que nunca se depararam com uma questão como a de aquecedores.

Fogão pronto para começar

Apesar de os cálculos técnicos estarem mais relacionados com a fornalha e a chaminé, é necessário avaliar as dimensões do próprio forno e as dimensões da divisão em que está prevista a sua instalação. Fornos de tijolos volumosos para uma casa com um fogão em um cômodo pequeno parecerão ridículos. E o processo de aquecimento não se tornará mais eficiente a partir disso, porque para aquecer uma estrutura grande ela terá que ser aquecida por mais tempo. A proporção do tamanho pode ser encontrada em Runet junto com o projeto.

É bom saber: como construir um fogão para um caldeirão com tijolos, metal e outros itens

A localização do forno influenciará a escolha do modelo. Os fornos com placa de fogão devem ser orientados de forma a que as unidades de cozedura abram para a cozinha e as paredes posterior e lateral aqueçam as divisões adjacentes. Mas estes são apenas conselhos práticos e o proprietário tem o direito de escolher onde dobrar o recuperador.

O esquema de alvenaria ordinal apresentado no projeto permitirá a construção de uma das três opções de fogões: em T, quadrado ou retangular. O dispositivo em forma de T é instalado no centro da sala, produzindo parcialmente seu zoneamento. Ele aquece de forma eficiente várias salas ao mesmo tempo. Este princípio foi implementado em cabanas de camponeses. Primeiro, foi construído um fogão para a casa e, em seguida, a própria estrutura foi erguida.

Versão em forma de T

Os outros dois tipos podem servir como modelos de ilha ou parede.

Fogão pronto para operação

O forno compacto não ocupa muito espaço, sendo uma fonte de calor eficiente. Este modelo foi projetado especificamente para chalés de verão e pequenas casas de campo. Ele permite que você aqueça o ambiente, adaptando-o para uma vida longa no inverno.