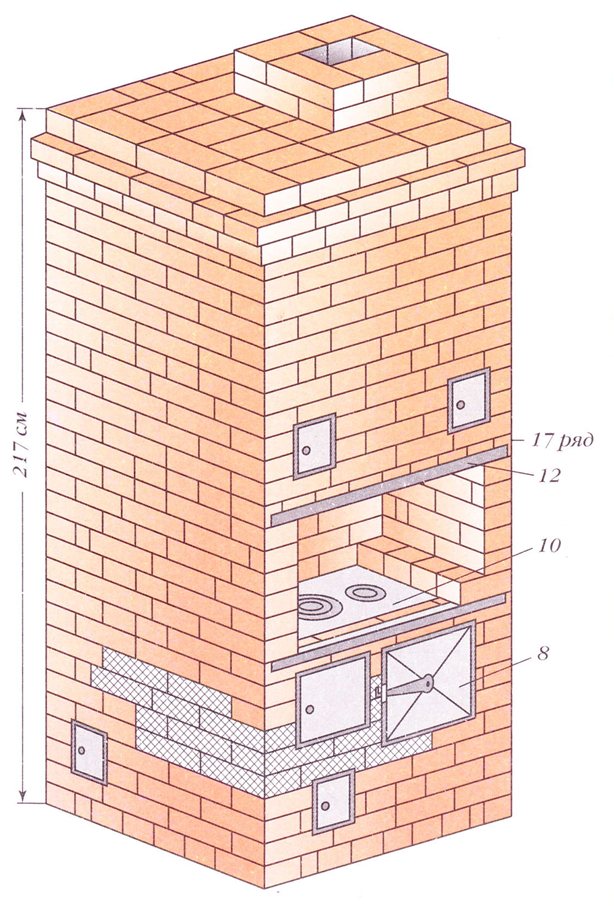

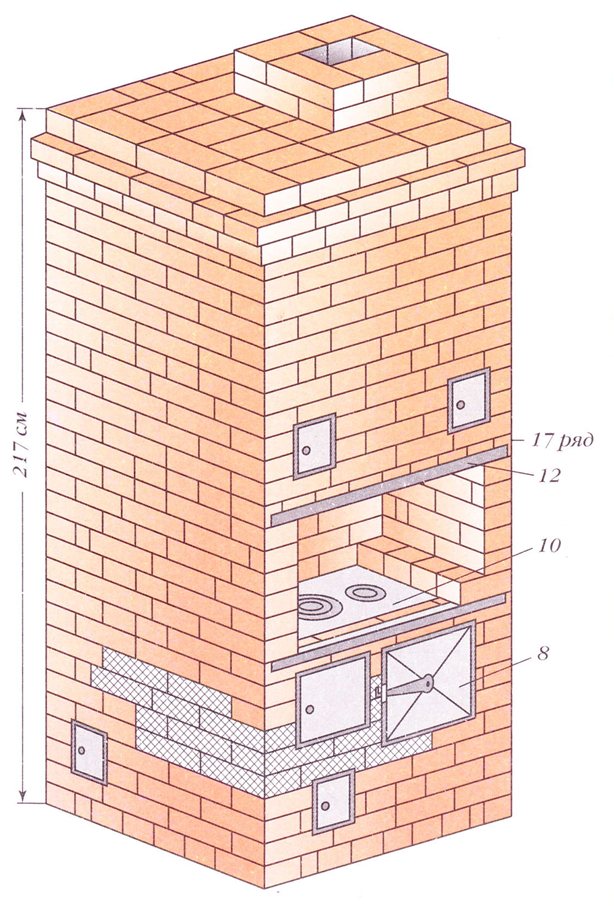

Fogão sueco faça você mesmo com três modos de aquecimento

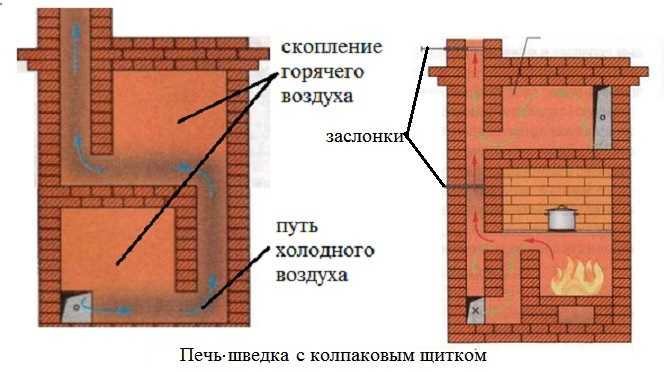

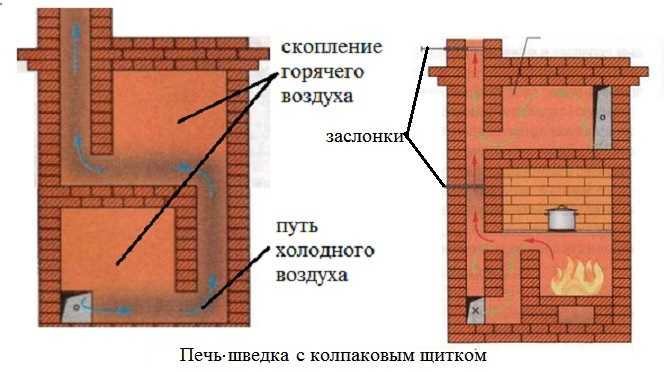

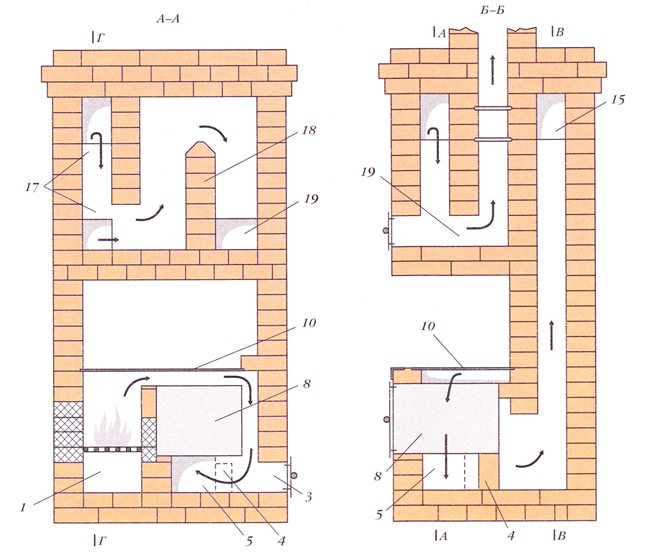

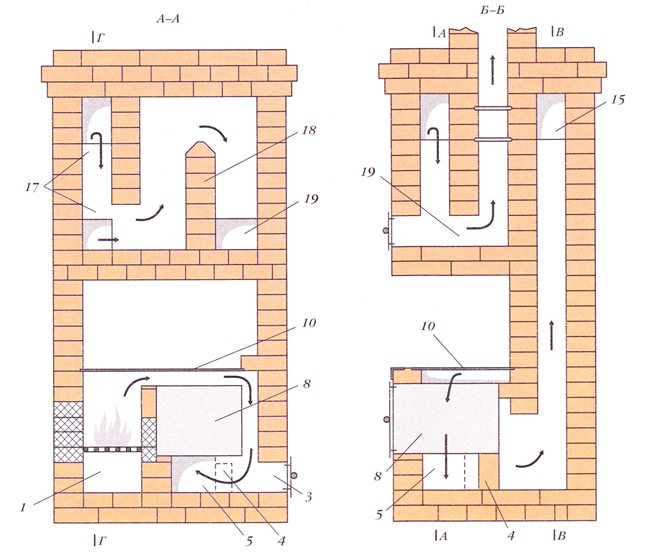

Os fogões suecos diferem de outros fogões de aquecimento e de cozinha pela presença de um escudo de aquecimento na parte traseira. Neste escudo de tijolo, um sistema de dutos de gás é organizado: vertical ou horizontal. A fumaça que passa por eles aquece a estrutura, e as instalações já são aquecidas a partir dela. O sistema acaba sendo eficiente e econômico: o calor que entrava na chaminé de um fogão russo tradicional é utilizado para aquecer as instalações. Mas ambos os sistemas para construir uma blindagem (vertical e horizontal) têm desvantagens.

Com a disposição horizontal dos dutos de gás, toda a aba aquece uniformemente. Mas, tal sistema requer um grande número de orifícios de limpeza e, consequentemente, portas neles. Considerando que a fundição em forno não é barata hoje, essas portas afetam significativamente o custo final.

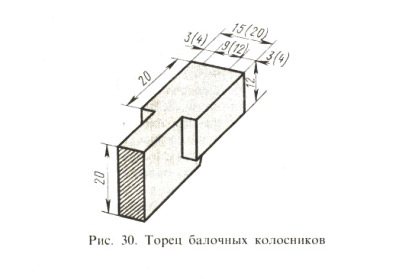

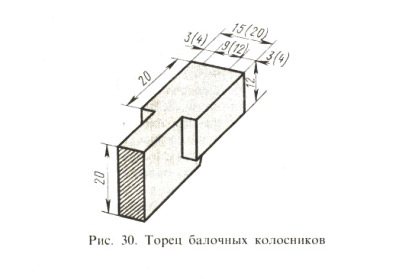

Placa de aquecimento para forno sueco com condutas de fumos horizontais e verticais

Com um arranjo vertical de dutos de gás na Suécia, pode haver uma escotilha de limpeza. Mas há outro problema: enquanto o forno está sendo aquecido, no primeiro canal, do lado por onde os gases quentes do forno entram, a blindagem estará visivelmente mais quente do que no terceiro - na saída. Como a aba geralmente está localizada em duas salas, uma delas será muito mais quente do que a outra.

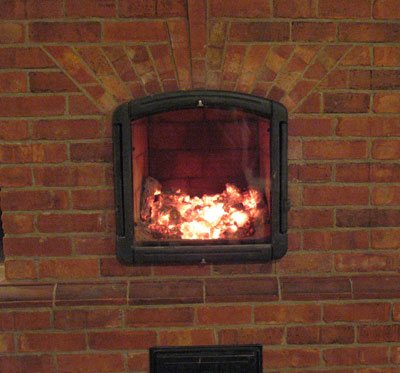

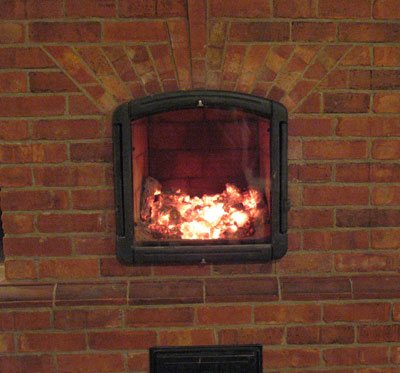

Existe também um terceiro tipo de dispositivo de aba: do tipo sino. Ele combina as vantagens de ambos os sistemas: uma janela de limpeza é necessária, toda a superfície aquece uniformemente e menos tijolos são necessários para a construção. Além disso, com tal construção, o forno resfria mais lentamente: o ar mais quente é mantido no topo das coifas por muito tempo, e a "corrente de ar" das portas passa apenas pelo centro.

Ao usar o princípio do capô de construção da blindagem, o calor é retido por mais tempo

De tudo o que foi dito acima, conclui-se que os suecos mais econômicos e eficazes com escudos construídos de acordo com o princípio do sino. São mais fáceis de controlar: é possível organizar um modo de funcionamento "verão" e "inverno", em que apenas uma pequena parte da blindagem é ligada (no verão) ou a potência de aquecimento pesa: no inverno. Existe ainda uma variante de um fogão sueco com três modos de combustão: acrescenta-se um modo "outono", em que um pouco mais da metade dos canais da chaminé participam na circulação dos fumos.

Disposições Gerais

Tijolo cerâmico

Para a colocação de fogões e lareiras, são usados tijolos de cerâmica maciça do grau 100-200. Os principais critérios para determinar a qualidade do tijolo de cerâmica vermelha são: 1) a ausência ou um pequeno número de pequenas fissuras na sua superfície; 2) queima uniforme (da mesma cor) em toda a sua massa, que é determinada quando o tijolo é partido ao meio.

Tijolos refratários Argila refratária (ША-8, ШБ-8, ШВ-8) Os tijolos têm dimensões de 250x124x65 mm. Nota: os índices "A", "B", "B" significam o grau de refratariedade do tijolo.

Eles são usados para forrar fornalhas: 1) fogões que serão operados em um modo de longo prazo - fogões que não têm uma sobreposição de tijolos da fornalha (fogões de cozinha de todos os tipos, fornos de churrasco). Fogões de cozinha também são forrados para reduzir o tamanho da fornalha, ou seja, otimizar a quantidade de marcadores de lenha; 2) fornos operando com combustível de alto poder calorífico (carvão, óleo diesel, gás); 3) fogões domésticos grandes com capacidade para mais de 3000 watts.

É proibido o uso de tijolos ocos (ranhurados) e de silicato para fornos de assentamento. No assentamento de lareiras, é permitido o uso de tijolos cerâmicos de acabamento com fenda em locais que não sejam as paredes da fornalha, caixa de fumaça, chaminé, lontra.Esses locais são: o segundo circuito da fornalha com dispositivo de separação térmica, prateleiras de lareira, nichos, filas de corte periférico.

Para melhorar a aparência de fogões e lareiras, podem ser usados tijolos de cerâmica maciça com cantos arredondados radialmente ().

Parte 2: um guia para iniciantes em fabricantes de fogões

Capítulo 10 Argila, areia, água e aditivos

Na primeira parte do livro, já falei brevemente sobre uma série de parâmetros pelos quais você precisa escolher argila, areia e tijolo. Aqui, apenas complementarei essas informações com as informações necessárias para todos os fabricantes de fogões.

Antes de embalar argila fresca para transporte para o local de trabalho, você deve primeiro avaliar sua qualidade

É importante saber que a argila e a argila muito oleosas, mesmo com a menor presença de pedras, aumentam o trabalho de preparação da solução do forno (com mistura manual). A argila muito fina enfraquece seriamente a resistência da costura da fornalha.

E a argila, depositada de forma heterogênea no solo ou com misturas de terra e frações estranhas, criará problemas inevitáveis na preparação de uma solução de forno de alta qualidade.

Argila excessivamente gordurosa

ao toque assemelha-se a uma plasticina muito pegajosa. É impossível arrancar o plástico recém-cortado dessa argila de uma pá com as mãos ou os pés. Só pode ser limpo com uma pequena espátula ou espátula adicional. Essa argila dará uma proporção de argila para areia de 1: 4,5 a 1: 6. A solução de forno após o tempo de endurecimento será muito forte, mas na ausência de uma mistura de argila elétrica, o processo de preparação de uma solução de forno de alta qualidade (mistura manual) será extremamente trabalhoso.

Retirado do chão argila excessivamente magra

por suas propriedades, lembra mais areia pegajosa empoeirada. A viscosidade deste material é muito baixa. No entanto, se não houver escolha, o que fazer. Não há necessidade de adicionar areia a essa argila. Os dois tipos de argila acima são muito raros na Rússia central.

Argila de gordura média

fornece (na esmagadora maioria dos casos) a proporção de argila e areia 1: 1,5 e 1: 2 (e muito raramente 1: 2,5 e 1: 3).

As regras para o uso de areia e água são detalhadas no capítulo 1.

Aditivos

... No exterior, alguns fabricantes de fogões tradicionalmente adicionam 10-15% de cimento à argamassa. O sal de mesa também é recomendado (100-200 g por 10 litros de água). No entanto, de acordo com meus muitos anos de observação dos processos que ocorrem na alvenaria do forno, uma solução de forno de areia de argila bem testada não precisa de nenhum aditivo especial. Ele será forte o suficiente de qualquer maneira. E se a fornalha da fornalha e as zonas adjacentes são rasgadas nas costuras devido a mudanças severas de temperatura, então não é necessário algum aditivo especial, mas um procedimento especial para colocar tijolos na fornalha (forro). O revestimento comprovado ao longo dos séculos e a seleção competente da seção transversal dos canais de fumaça (ver capítulos 15 e 28) protegerão a fornalha de rupturas graves nas costuras da fornalha de forma mais confiável do que o uso de alguns aditivos especiais, e ainda mais assim, a ligação do fio da fornalha.

Também ouvi falar de alguns aditivos particularmente complexos e até "secretos" nas composições e proporções mais intrincadas: cinzas, cimento, ovos de galinha, etc. Mas não achei necessário mostrar interesse por eles.

A experiência mostra que o melhor "aditivo" para as argamassas de forno é a capacidade de selecionar corretamente a proporção de argila, areia e água, bem como o uso razoável de mistura de argila refratária e tijolos refratários nos casos em que as normas técnicas e o bom senso assim o exijam.

... Para obter mais detalhes, consulte o parágrafo 13 do Capítulo 18 deste livro.

Dimensões ideais da fornalha

Para determinar as dimensões ideais do forno, você precisa determinar o tipo de combustível.

Para lenha

A altura da fornalha varia de 0,8 a 1 metro, para que as substâncias voláteis tenham tempo de queimar na fornalha e não se formem depósitos de fuligem na chaminé. Largura de 0,25 a 0,4 me profundidade mínima de 0,7 m.Os cantos dos tijolos que estão em contato com a grelha devem ser inclinados em direção à grelha para que as brasas possam rolar.

Para pellets e briquetes

Este tipo de combustível é bastante versátil e adequado para uso em um fogão convencional. Parâmetros do forno: altura de 0,8 a 1 m, largura de 0,25 a 0,4 m, profundidade de 0,7 m. A diferença é que os briquetes são feitos de resíduos. Eles são processados e prensados em briquetes de vários tamanhos e formas. Adequado para aquecimento de casas e edifícios não residenciais.

Para carvão

Para a combustão produtiva do carvão, é necessária uma grande quantidade de oxigênio do que na queima de briquetes. Por este motivo, a área da grelha é maior do que as dimensões do fogão a lenha.

A profundidade da grelha é de pelo menos 0,3 m, a altura é de 0,8 a 1 m, a largura é de até 0,4 m. A seção da grelha também é levada em consideração, pois a temperatura durante a combustão do carvão é muito maior do que durante a queima da turfa ou paletes.

Para turfa

A altura do forno varia 0,70 - 0,80 m, largura 0,25 - 0,3 m, profundidade de 0,7 m. Os parâmetros da grelha dependem da quantidade de umidade na turfa: ao usar turfa seca, a mesma grelha é colocada que a convencional aquecimento, para turfa úmida, a grelha deve ser maior. As ranhuras da grelha não devem ter mais de 1 cm.

Para um fogão de sauna

Se você colocar um aquecedor em uma banheira com alta eficiência, o ambiente será aquecido rapidamente, e as pedras não terão tempo de atingir a temperatura desejada e o vapor não funcionará. Uma fornalha com baixa eficiência pode levar à queima do metal, devido ao funcionamento em temperatura máxima.

O tamanho ideal do forno para uma salamandra é 650x650 mm. Este parâmetro permitirá que você obtenha uma potência de cerca de 30 kW. E se você definir a altura de 1 a 1,5 metros, o número de pedras colocadas no fogão será de 70 a 150 kg.

Características de design de nossos fornos

Com uma grande variedade de fogões, é impossível usar apenas um único sistema de circulação de fumaça neles - cada fogão tem suas próprias dimensões, finalidade e outras características, com base nas quais um ou outro sistema de circulação de fumaça mais adequado para um determinado forno é usado: 1) A vantagem de um sistema de circulação de fumaça de canal é a capacidade de direcionar os primeiros gases de combustão mais quentes ao longo da parte inferior do forno, e a desvantagem é a incapacidade de fornecer boas condições de tração devido ao grande comprimento dos canais. As condutas verticais têm uma utilização limitada devido ao facto de necessitarem de boas condições de tiragem (da grelha à cabeceira da tubagem pelo menos 6 metros) devido à longa distância do movimento descendente dos gases de combustão. Em lareiras de cozinha e grandes fogões de aquecimento e cozinha, o uso de sistema de dutos com fluxos verticais de fumaça justifica-se em casas altas de um andar e nos primeiros andares de casas de dois andares, porque os gases de combustão movem-se lentamente aqui e conseguem aquecer bem a massa do forno (alta eficiência). Em boas condições de tiragem, canais horizontais com um número mínimo (uma ou duas) de revoluções são usados em grandes fogões de aquecimento, aquecimento e cozinha e escudos de aquecimento de fogões russos. Em lareiras de cozinha e pequenos aquecedores e fogões de boa tiragem, a utilização de fluxos horizontais de fumos é injustificada. Aqui os gases de combustão movem-se rapidamente (tiragem excessivamente forte) e a massa da estufa aquece fracamente, o que conduz ao consumo excessivo de lenha (baixo rendimento). A desvantagem é que esses fornos precisam dispor de um grande número de orifícios limpos. Em divisões com tectos baixos (pequenas casas de jardim, cabanas provisórias, garagens, etc.), onde a distância da grelha ao topo da tubagem é inferior a 5 metros, a única opção em todos os tipos de fornos é a utilização de canais horizontais. Uma tiragem fraca, neste caso, permite que os gases de combustão se movam lentamente e aqueçam bem a massa do forno; 2) No sistema de circulação de fumaça tipo sino, os gases de combustão sobem primeiro e os já resfriados descem pelo “sino”. A tiragem nos fornos do sistema de sino é confiável, mas a principal desvantagem em grandes fornos é o superaquecimento da parte superior e o fraco aquecimento da parte inferior. Encontramos a aplicação desse sistema em pequenos fogões, onde as paredes da fornalha são as paredes externas, e acima da fornalha há um convetor tipo sino.O aquecimento da superfície de tais fornos ocorre uniformemente em toda a altura, que é o principal requisito para o aquecimento do forno; 3) As estufas de aquecimento-cocção e aquecimento, com a localização das condutas de fumos nas laterais da fornalha, são concebidas através de um sistema combinado de circulação de fumos, que inclui uma conduta e sistema de campainha. O sistema combinado de circulação de fumaça não tem as desvantagens dos sistemas de dutos e campainhas, porque os primeiros gases de combustão quente através dos canais passam primeiro ao longo da parte inferior da fornalha (uma pequena extensão de canais) e, em seguida, entram no convetor tipo sino localizado em sua parte superior. Isso garante um aquecimento uniforme de toda a superfície do forno; 4) Um tipo comum de aquecimento de fogão é aquecer e cozinhar fogões e lareiras de cozinha, que são mais adequados para o sistema de circulação de fumaça de dois níveis desenvolvido por nós e testado ao longo de muitos anos de operação. Com este sistema de movimento, os primeiros gases de combustão mais quentes entram primeiro na metade inferior da blindagem de aquecimento e aquecem até a metade superior. Ao mesmo tempo, a superfície ao longo de toda a altura da blindagem aquece uniformemente e a transferência de calor para a sala devido ao aquecimento predominantemente mais baixo é muito melhor do que em lareiras de cozinha com fluxos de fumaça verticais, onde o topo dos fornos é aquecido em maior medida (efeito do sistema de sino).

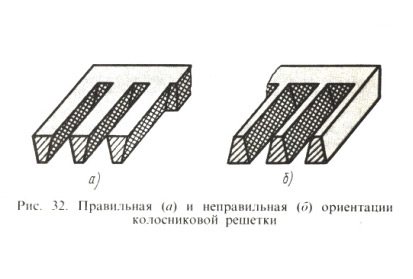

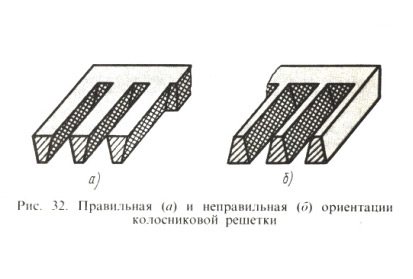

De grande importância no desenho dos fogões é o sistema de encadernação, que significa a disposição dos tijolos na alvenaria em relação uns aos outros, sua combinação entre as paredes externa e interna, na sobreposição da fornalha, o teto e outros elementos da forno. Um bom sistema de curativo garante a durabilidade do forno, sua operabilidade durante todo o período de operação e segurança contra incêndio, ou seja, a tendência de queima entre as paredes externa e interna da alvenaria é excluída, em que os gases de combustão não passariam pelos fluxos de fumaça, mas iriam passar por um curto caminho da fornalha para a chaminé, deixando uma área significativa de A superfície do forno fria ().

Dispositivos de fornalha de fornalhas-3

COMBUSTÍVEIS DE LENHA

Para a queima de lenha, utilizam-se fornalhas (Fig. 33) com grelhas fixas 7, dispostas com inclinação mínima até a frente do fogão. As inclinações vão desde a grelha até às paredes da fornalha (rampas 2), o que contribui para o rolar do carvão na grelha durante a queima da lenha.

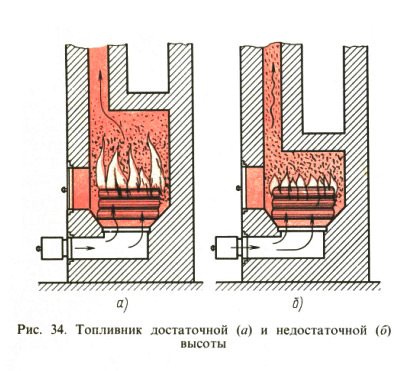

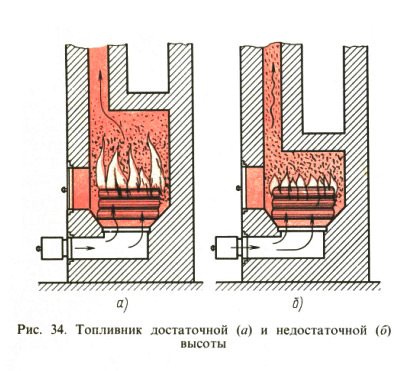

As dimensões gerais da fornalha são determinadas pelas condições que garantem a combustão completa da quantidade estimada de combustível, ou seja, as condições que garantem o estresse térmico específico ideal do volume do forno. A altura mínima da sobreposição da fornalha acima da camada de combustível também é limitada; deve ter pelo menos 210, 280 e 420 mm para fornalhas com uma capacidade de aquecimento de 1.800, 3.500, 4.000 W e mais, respectivamente.

reage com o ar dentro da câmara de combustão. Assim, criam-se condições para o aproveitamento integral do combustível. Se a altura da fornalha for insuficiente (Fig. 34, b), o processo de combustão prossegue lentamente; as substâncias voláteis, não tendo tempo para queimar no volume da fornalha, enchem o duto de gás. Devido às baixas temperaturas no duto de gás, o processo de combustão é interrompido. Isso faz com que as partículas não queimadas se depositem nos planos dos canais, formando uma camada de fuligem, que piora significativamente o acúmulo de calor pela massa do forno. Um fogão com uma fornalha baixa não é econômico. Para que a combustão prossiga de forma mais eficiente, a espessura da camada de combustível de madeira deve ser de 200, 250 e 350 mm, respectivamente, para fornalhas com capacidade de aquecimento de 1800, 3500, 4000 W e mais. A voltagem térmica do volume do forno de fornalhas para lenha não deve exceder 400 kW / m3.

A profundidade da fornalha para lenha deve ser tal que as toras sejam colocadas horizontalmente, mas não inferior a 350 mm. A altura das rampas que se elevam acima da grade é de 65 mm.A porta de carregamento deve ter uma altura adequada para empilhar lenha com uma camada de cerca de 300 mm.

Os fogões a lenha com capacidade de aquecimento superior a 3000 W são forrados com tijolos de argila no seu interior, o que aumenta a durabilidade do recuperador. Se a capacidade de aquecimento da fornalha for inferior a 3000 W, o forro não é necessário.

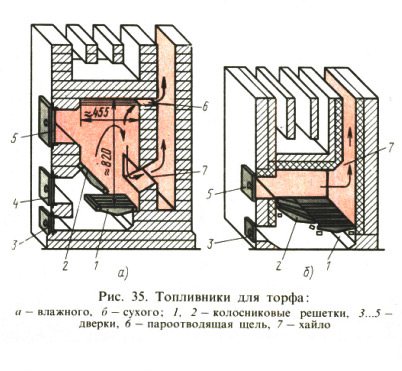

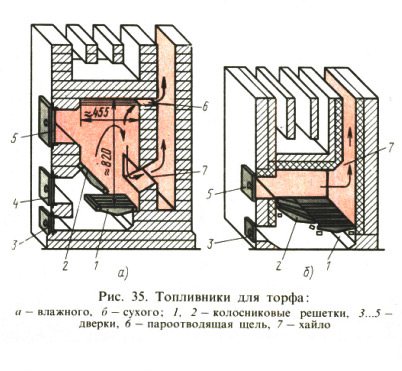

COMBUSTÍVEIS PARA PEAT

A turfa pode ser queimada em fornalhas equipadas com as mesmas grelhas das de lenha. No entanto, essas fornalhas são eficazes apenas para queimar briquetes de turfa e cortar turfa que foi seca por muito tempo. Para queimar turfa úmida e cavacos de turfa, que requerem secagem preliminar antes de entrar na zona de combustão, são usadas fornalhas, chamadas de semimina. A fornalha de semi-eixo (Fig. 35, a) consiste em uma grelha horizontal 7, que é ligada por uma grelha inclinada 2. Duas ou três portas são instaladas na parede frontal do forno: soprador 3, escumadeira 4 e carregamento 5. Quando a turfa queima, gases são liberados na camada, que, misturados com o oxigênio atmosférico, se inflamam e queimam na câmara de combustão. Além disso, a turfa úmida, no processo de secagem na grelha 2, emite uma grande quantidade de vapor d'água. A umidade evaporada e os gases de combustão são removidos pelo caminho mais curto através de um pequeno vão de 6,65 mm de altura, localizado no teto da câmara de combustão ou sob seu teto. A área da ranhura é 3 ... 5% da área da grelha horizontal.

Nos casos em que a fornalha para queima de turfa tem uma saída para o sistema de circulação de fumaça diretamente pelo teto, por exemplo, ao trabalhar com turfa seca (Fig. 35.6), a saída de vapor não é adequada. Ao acender o forno, uma pequena quantidade de turfa é carregada em uma grade horizontal usando

porta do espeto 4. Como a chama acendeu, pequenas porções de combustível novo são adicionadas através da porta de carregamento 5. Quando a camada de turfa em chamas atinge a base da grelha inclinada 2, a fornalha é preenchida com uma porção completa de combustível até o nível da porta superior. A grelha da fornalha a turfa deve ter ranhuras de no máximo 10 mm de largura.

COMBUSTÍVEIS PARA CARVÃO

Caixas de combustível para lenhite. Carvões marrons são caracterizados por alto teor de cinzas (12% ou mais) e alto teor de umidade (até 45%). Para queimar este tipo de combustível, use a fornalha mostrada na Fig. 36, a. Semelhante à fornalha de turfa, está equipada com grades horizontais 1 e inclinadas 2. Inclinação da grade 2 30 °. A fornalha está equipada com quatro portas: soprador 3, ignição-shurovochnoj 4, limpeza 5 e carregamento 7. As portas estão localizadas em duas paredes opostas da fornalha - dianteira e traseira. O cinzeiro 8 da fornalha deve conter uma quantidade significativa de massa não combustível de combustível. A porta de carregamento está posicionada 1000 mm acima da grade /. Uma abóbada b é colocada acima da fornalha, o que contribui para uma queima mais completa das brasas. A altura mínima da fornalha com capacidade de aquecimento de até 3500 W é de 490 mm, com uma capacidade de aquecimento superior - 630 mm.

Com uma pequena capacidade de aquecimento (até 3500 W) do forno, a fornalha para lenhite tem um design mais simples (Fig. 36.6). Fireboxes para carvão duro. A maioria dos carvões betuminosos requer muito mais ar para entrar na fornalha para combustão do que para queimar madeira (cerca de 70%). A este respeito, a área livre e a área da grelha nas fornalhas para queima de carvão também devem ser grandes. As grelhas de tais grelhas são mais altas do que as grelhas das grelhas para lenha, caso contrário irão deformar-se com o estresse térmico decorrente da queima do carvão.

A fornalha (Fig. 37) consiste em uma grelha 1, um soprador 2 e uma porta de carregamento 3, uma abóbada 4, uma abertura para a remoção de produtos de combustão conectando o espaço de combustão com um duto de gás 5. As paredes internas da fornalha são revestidos com tijolos refratários 6.A menor altura da fornalha acima da camada de combustível é, mm: para carvões perto de Moscou - 500, para pedra - 400; a espessura da camada de combustível deve estar entre 90 e 200 mm.

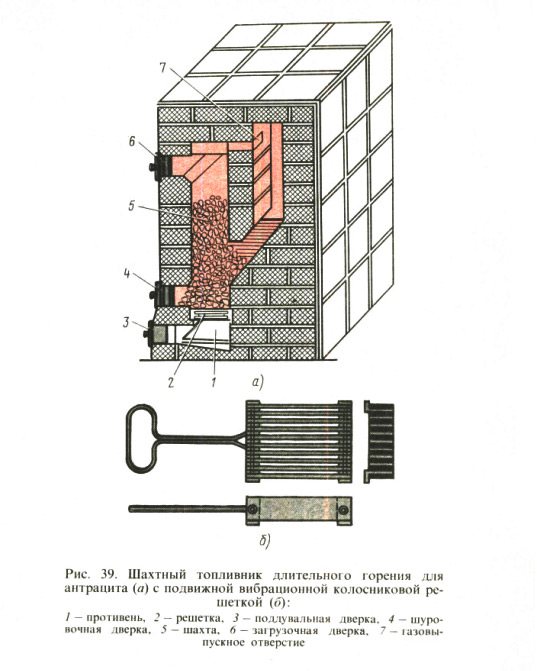

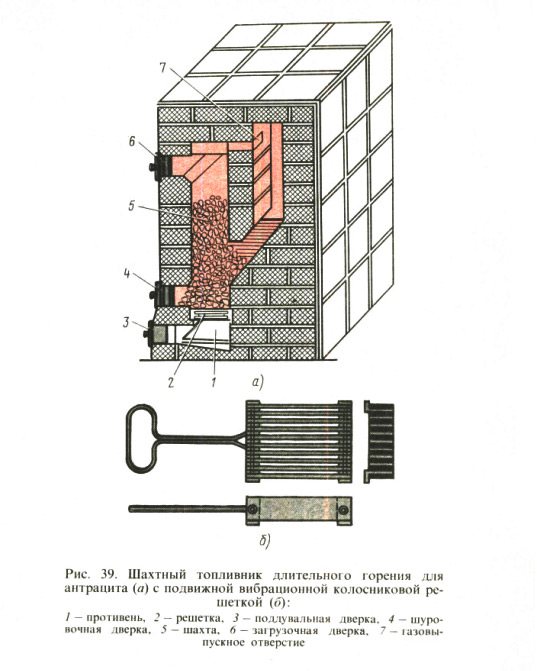

Caixas de combustível para antracite. Para a combustão eficiente do antracito, uma espessa camada de combustível é necessária, na qual uma temperatura suficientemente alta de carvão quente pode se desenvolver. O antracito queima com uma pequena chama, com baixa liberação de voláteis. Portanto, o volume da fornalha para antracite pode ser quase 2 vezes menor do que a fornalha para lenha. O processo de queima do antracito ocorre sem sua escumação frequente. O antracite não coze, os produtos da sua massa incombustível separam-se facilmente e caem no cinzeiro.

A fornalha para antracite (Fig. 38) é feita na forma de uma cuba de forno rasa 3, localizada na soleira. A base do poço é totalmente coberta por uma grelha 2 com uma pequena área livre (cerca de 10%). As paredes da fornalha são completamente feitas de tijolos refratários 5. A fornalha da mina para antracito, mostrada na fig. 39, a, fornece combustão de combustível de longo prazo. É possível carregar simultaneamente uma grande quantidade de combustível em tais fornalhas, o suficiente para um período de combustão de 15 ... 20 horas.Por isso, não há necessidade de uma massa acumuladora de calor no forno.

o volume de ar fornecido para combustão através da porta do soprador 3. O combustível é carregado no poço 5 da fornalha através da porta b em uma camada 2 que queima em toda a área da grelha.

Quando o antracito queima, às vezes se forma uma escória muito densa, que é difícil de remover da grelha. Para eliminar este fenómeno, a escória é "vaporizada" fornecendo vapor de água por baixo da grelha, que se forma no tabuleiro 1 instalado no cinzeiro, cheio de água. A mistura ar-vapor formada no poço 5 durante o processo de secagem do combustível é retirada pela abertura 7. Algumas fornalhas para antracite são equipadas com grades móveis (Fig. 39.5), o que facilita o funcionamento dos fornos.

COMBUSTÍVEIS ESPECIAIS

Fireboxes para serragem e casca. Esses combustíveis são queimados com eficiência em fornalhas especialmente projetadas. Essas fornalhas (fig. 40, a) são equipadas com uma lareira cega 1, na qual uma grade 2 é instalada em forma de um meio-cone truncado feito de chapa de aço (fig. 40, b). Furos com diâmetro de 6 mm são feitos no cone a uma distância de 30 ... 40 mm um do outro. Em vez da porta da fornalha, uma tremonha 4 é colocada na fornalha, na qual o combustível é carregado, movendo-se ao longo da calha 3 sob seu próprio peso até a soleira da fornalha. Quando pegam fogo na lareira, cascas ou serragem são apanhadas pela corrente de ar e queimadas no espaço da fornalha. Palha e casca são tipos de combustível de chama longa, portanto, a altura do forno é 500 ... 700 mm, o que é quase 4 vezes mais do que a fornalha de antracite. O uso de fornalhas com o design descrito permite economizar uma grande quantidade de tipos valiosos de combustível devido ao uso de resíduos de produção.

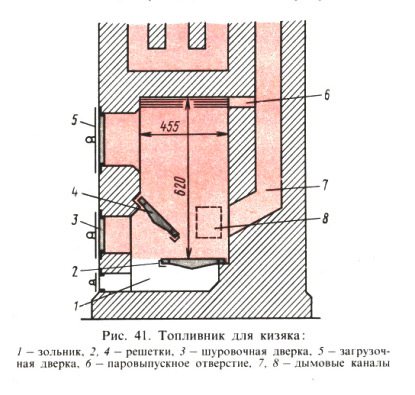

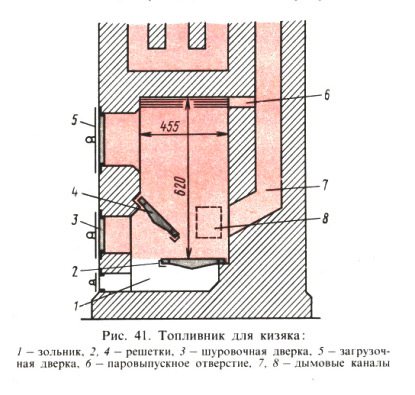

Fireboxes para esterco. Nas regiões do nosso país, onde as explorações agrícolas possuem um número significativo de ruminantes, é aconselhável utilizar como combustível esterco com um poder calorífico de 10 ... 12 mil kJ / kg. É especialmente racional o uso de esterco nas regiões do sul, onde é fácil organizar seu preparo e secagem natural. O esterco queima com uma chama ardente como o carvão, mas a liberação de voláteis é significativa.

Estrume, cujo teor de umidade chega a 30%, é queimado em fornalhas, cujo design é semelhante a fornalhas para turfa (Fig. 41). Para que as pequenas partículas de estrume não caiam no cinzeiro /, os intervalos nas grelhas 2 e 4 não devem exceder 10 mm. O combustível é seco em uma grelha inclinada 4.

A espessura da camada de combustível é mantida na faixa de 150 a 200 mm. O vapor sai pelo orifício 6. A altura da fornalha acima da camada de combustível não deve exceder 400 mm.A fumaça da fornalha é descarregada através do canal traseiro 7 ou 8 lateral.

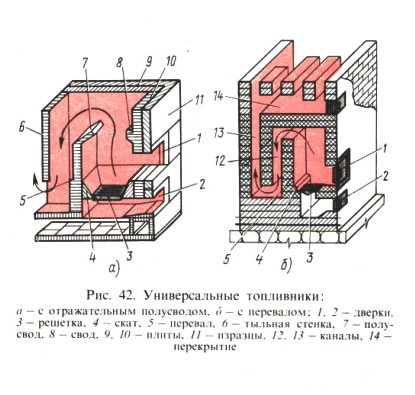

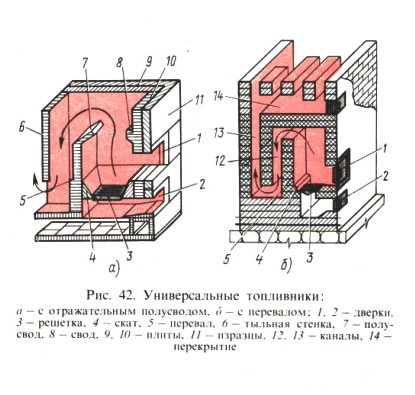

COMBUSTÍVEIS UNIVERSAIS

Os fogões pré-fabricados utilizam fornalhas universais, adequadas para queimar vários tipos de combustível. A produção de fogões prontos e peças padrão para sua montagem em canteiros de obras é mais facilitada por fornalhas, cuja parede posterior é feita com uma grande abertura (passagem). Uma fornalha de mina com um passe e um semi-cofre é mostrada na Fig. 42, a. Uma característica dessa fornalha é a ausência de sobreposição sobre ela. A sobreposição foi substituída por uma placa defletora inclinada (semidome 7).

O recuperador encontra-se na fornalha ligeiramente abaixo da abóbada habitual, o que aumenta a sua refletividade e cria condições para a queima de vários tipos de combustíveis sólidos. A estanqueidade da fornalha é aumentada pelo seu forro, no qual as portas de carregamento 1 e soprador 2 são montadas. As inclinações 4 da fornalha formam uma depressão na qual a grelha é instalada 3. As dimensões da grelha e sua seção transversal livre são tais que permitem a queima de lenha, turfa, carvão e vários tipos de combustíveis locais (mato, palha, resíduos de madeira). Esta versatilidade da fornalha afeta sua eficiência média, que varia de 75 (ao queimar carvão) a 45% (ao trabalhar com combustível local).

A fornalha com placa defletora é de fácil fabricação, pois a alvenaria é substituída por um conjunto de elementos de refratário 10 e placas de cerâmica 9, revestidas com ladrilhos 11. O processo de combustão é intensificado devido à abóbada reversa 8 localizada acima da porta corta-fogo , que promove a formação de vórtices do fluxo de gás. Refletidos da abóbada reversa, os gases de combustão circundam a semi-abóbada 7 e descem entre a passagem 5 e a parede traseira b da fornalha.

Em nosso país, utilizam-se fornalhas universais de tijolo (Fig. 42.6) com maior espaço do forno, o que possibilita, junto com um combustível com baixa liberação de substâncias voláteis, a queima de madeira e turfa. Os gases liberados na fornalha circundam a passagem 5, então descem pelo primeiro canal 12 da fornalha, entram no canal de elevação 13 e vão para o sistema convectivo localizado acima do teto 14. Carvões, por exemplo antracito, queimam na fornalha com o passar muito pior do que na fornalha com uma mina ...

A vantagem das fornalhas universais é um forte aquecimento de suas paredes, que se deve à localização das rampas de fumaça localizadas diretamente na passagem. O aumento da transferência de calor do forno e das peças do piso dos fornos garante um bom aquecimento da zona inferior das instalações. Graças a isso, são criadas condições confortáveis nas salas de estar do edifício aquecido.

CÁLCULO COMPLEXO DE COMBUSTÍVEIS

Calcular uma fornalha significa determinar as dimensões ideais de todos os seus elementos: o volume da fornalha, as dimensões da grelha e do orifício de sopro.

Exemplo. Calcule a fornalha para carvão do depósito de Azeiskoye com um valor calorífico inferior Qpн = 5 16 500 kJ / kg. Eficiência: fornalha ηt = 0,9, fogão ηp = 0,6; sistema convectivo ηk = 0,666. A transferência de calor do forno deve cobrir a perda de calor das instalações Qpch = = 2500 W. A fornalha deve gerar uma quantidade de calor suficiente para aquecer as instalações para um forno de duas horas (z = 2 horas) por dia, uma vez que o prédio aquecido está localizado na zona nordeste do BAM.

Decisão. Com uma fornalha de duas horas por dia (24 horas), o carvão deve ser consumido a cada hora da fornalha

Bh = (24 * 3,6Qph) / (zQpнηн) = (2,4 * 3,6 * 2500) / (2 * 16500 * 0,6) = 10,91 kg / h.

onde 3,6 é o fator de conversão.

A quantidade de calor gerada na fornalha durante 1 hora deve ser Qh = (2500 • 24): 2 = 30.000 W.

"Índice anterior próximo"

Como construir um fogão

O layout de um forno de tijolos é uma sequência de ações. O cumprimento deles é essencial.O material precisa de processamento e estilo preciso para evitar ao máximo as falhas, que afetarão a funcionalidade. O recuperador é uma estrutura pesada que necessita de uma base sólida de concreto, que deve ser isolada com material de cobertura. Se a casa já está construída sobre uma base monolítica, que ocupa toda a área útil, não é necessário fazer uma base especial para o fogão.

O trabalho deve começar com a colocação de uma fila de tijolos ou de uma grande brita, que é coberta com argamassa e alisada. A próxima linha já constituirá o forno. Os especialistas aconselham, para começar, colocar os tijolos no lugar onde deveriam estar, de modo a se ajustarem a todas as dimensões e localização exata. Além disso, você precisa mergulhar cada um em água por dez minutos. Se usar chamotte, basta limpá-la com um pano úmido. Antes de começar a trabalhar, você precisa calcular para onde vai a chaminé. Se a construção ocorrer em prédio já acabado, vale a pena calcular o local de forma que seja conveniente fazer um furo no telhado e nos tetos intermediários.

A primeira linha é disposta de forma que as linhas horizontais sejam orientadas ao longo de uma das paredes. No local onde o recuperador fica o mais próximo possível das paredes, é necessário colocar o segundo tijolo. Isso irá garantir a segurança contra incêndio. Uma grade de metal é instalada no lugar da fornalha. Haverá vários deles no design. Um deles vai dividir a fornalha com um compartimento para coleta de cinzas. Na segunda fila, tenha em consideração o espaço livre para a chaminé e a ligação na alvenaria por baixo da porta inferior. Haverá dois deles. Pequeno - para limpar cinzas, o segundo - abre a fornalha e é grande. As portas são fixadas com segurança com arame entre os tijolos e alisam a junta com argamassa. Após a terceira linha, você precisa colocar duas linhas de tijolos em uma colher, cubra-a com alguns tijolos refratários de argila refratária. Isso servirá como base para a grelha da fornalha. Depois disso, a porta da futura fornalha é reforçada e suas paredes são dispostas. A abóbada é formada por tijolos de argila. Haverá uma lareira ao lado da fornalha.

Este projeto requer um reforço significativo. Isso pode ser conseguido colocando cantos metálicos horizontais, protegendo-os com tijolos refratários. A grelha da lareira está nivelada com a alvenaria. Quando essa parte do fogão está pronta, eles começam a arrumar a chaminé e dividi-la em poços. O arco da lareira é colocado de forma a passar para a chaminé. Nesta fase, após a formação da primeira fiada das suas paredes, o espaço é dividido em poços, são fixadas as portas, com o auxílio das quais é retirada a fuligem da chaminé. Quando tudo estiver pronto, os tijolos removidos anteriormente que formaram os poços são devolvidos e fixados com argamassa. A chaminé é estendida até o teto, colocando periodicamente o reforço

É muito importante fazer um espaço vazio e cornija sob o topo. Uma folha de estanho é colocada no topo dos poços, fixada com duas fileiras de alvenaria

Essa obra já está sendo feita no sótão. Aqui, a chaminé é dividida em dois compartimentos, em cada um dos quais são montadas válvulas. As paredes da chaminé, que sai do fogão, precisam de ser reforçadas e quando chegar ao telhado, leve-o para fora ligeiramente acima da cumeeira.

Parâmetros ao usar turfa

Os especialistas observam que o processo de combustão da lenha ocorre com o consumo de menos oxigênio do que o carvão requer. Com base nisso, é necessário levar em consideração o fato de que as dimensões da área da grelha nos fornos onde este tipo de combustível é utilizado devem ser maiores.

Na área de combustão, na câmara de combustão, devem ser criadas as condições para a penetração máxima de oxigênio. É por isso que uma grelha do mesmo tamanho que o fundo da câmara é instalada para carvão.

Definitivamente um grande fogão a carvão

Quanto ao material de fabricação deste elemento, ele deve ser resistente a altas temperaturas, e também ter espessura de pelo menos 4 cm.Os especialistas observam que, se os fogões tiverem placas, o combustível pode ser abastecido pelos orifícios.

Para o carvão da marca "Antracite", uma característica é que o volume de substâncias voláteis é muito inferior ao de outro carvão betuminoso ou lenha. Assim, sob tais condições, uma pequena chama arde dentro do forno, o que torna possível reduzir o tamanho do forno quase pela metade.

A profundidade de imersão da grelha deve ser de 30 cm, e para aumentar a eficiência na utilização de carvão deste grau, é necessário estreitar a fornalha na área da parte inferior da grelha. A camada de combustível será maior e, portanto, a transferência de calor aumentará.

O cálculo do volume suficiente do forno em que a turfa é utilizada é baseado nos parâmetros recomendados da altura da câmara, correspondendo a uma média de 75 cm, com flutuação de 5 cm para cima ou para baixo.

Briquetes de turfa da prensa

Dependendo da umidade da turfa, o tamanho da grelha será diferente. Se os briquetes estiverem secos, então o mesmo elemento é adequado para fogões a lenha, mas se o produto estiver úmido, então deve ser um pouco maior. O comprimento das lacunas é entre 0,8-1 cm.

Se a turfa estiver úmida, então para um fogão de sala ou sauna é necessário escolher uma grelha maior, pois aqui é recomendado usar uma altura de forno de pelo menos 80 cm, com largura de 40 cm ou mais. tem que fazer furos adicionais na válvula.

Dependendo do tipo de combustível selecionado, o tamanho do forno e o volume de material para uma guia serão determinados:

- Se medida a partir da grelha, a altura da câmara de combustão deve ser de cerca de 65 cm (se usar turfa), 80 cm (se usar lenha) e cerca de 70 cm para carvão.

- A largura da fornalha em fogões pequenos é de cerca de 20 cm, para estruturas grandes 30 cm serão suficientes.

Se você confiar nas recomendações fornecidas sobre os requisitos para o combustível usado e os parâmetros da câmara de combustão, então você pode evitar o consumo excessivo de materiais, economizando assim uma quantidade decente durante a estação de aquecimento.

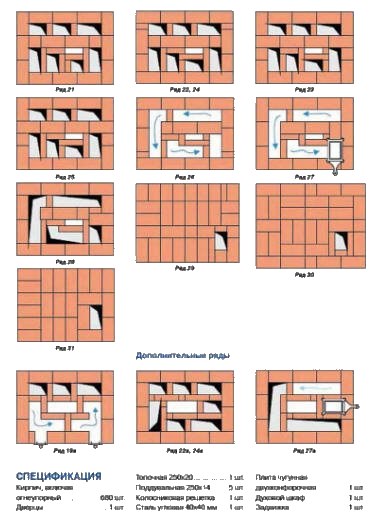

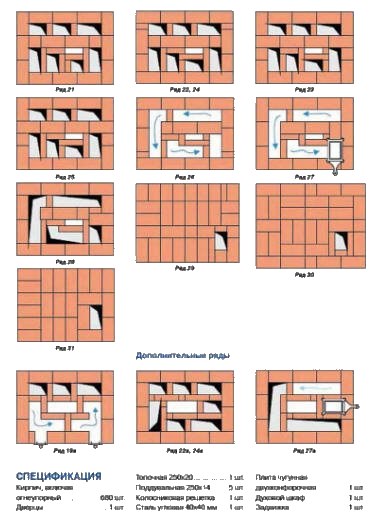

Pedidos de fornos

Antes de começar a preparar o forno, siga alguns passos preparatórios simples.

Mergulhe o tijolo primeiro. Para fazer isso, os tijolos precisam ser mergulhados em água limpa e deixados lá por cerca de um dia. A água preencherá os poros da estrutura de tijolo. Por isso, no futuro, o material de construção não absorverá água da argamassa de argila.

Prepare uma solução de argila. Será constituído por argila moída, um pouco de areia e água limpa. A proporção específica dos componentes é selecionada de acordo com as características da argila.

É importante que a solução acabada tenha plasticidade normal e uma estrutura homogênea. Em média, são necessários cerca de 20 litros de argamassa para colocar centenas de tijolos.

1 linha. Anteriormente, foi observado que esta linha deve ser disposta exclusivamente no nível do edifício com verificação adicional usando um quadrado. Disponha esta linha em alvenaria maciça. No interior, é permitido o uso de metades de tijolos.

2 carreiras. Disponha da mesma forma que a 1ª linha. Tenha cuidado e faça tudo em estrita conformidade com a tecnologia, pois as duas primeiras linhas servem como base do forno, que deve ser o mais confiável possível.

3-4 linhas. Continue colocando, formando gradualmente a câmara de cinzas. Na mesma fase da alvenaria, é instalada a porta da referida câmara. Além disso, são montadas 3 portas para limpar escotilhas e uma porta para um soprador. Nas costas do sueco, coloque as chaminés. Eles são colocados na posição vertical e se comunicam com a câmara de combustão por meio de um orifício, que é equipado no processo de disposição do forno.

5 fileiras. Instale o forno pronto e coloque nele uma grelha adequada.Forme uma sobreposição para as escotilhas de limpeza e a porta do soprador.

6 a 10 linhas. Disponha as paredes da câmara de combustão e do forno. Uma divisória de tijolos resistentes ao fogo é colocada entre a câmara de combustão e o forno. O tijolo deve ser colocado na borda. A partição deve ser uma fileira abaixo da própria câmara. Depois que a décima linha estiver pronta, coloque um canto de aço padrão e uma placa adicional de ferro fundido na parte frontal da estrutura. Use arame de aço e uma camada de argila de 2 cm para segurar o canto.

11 fileiras. Complete ao final a sobreposição do canal, através do qual a placa de ferro fundido e a parede direita do forno são separadas.

12-16 linhas. Disponha o compartimento de infusão e 3 tubos verticais de combustão. Disponha os orifícios da chaminé de tijolos refratários.

17-18 linha. Forme uma tampa sobre o compartimento de infusão. Para formar a sobreposição, use a chapa de aço colocada nas etapas anteriores e um canto do mesmo material.

19-20 carreiras. Anexe 2 escotilhas para limpar os dutos de gases de combustão na frente da estrutura da porta.

Linha 21-28. Disponha os dutos da chaminé. Não se esqueça de enfaixar seus pontos. No processo de configuração de 27 linhas, instale uma trava conveniente. Deixe uma abertura tecnológica acima do amortecedor de fumaça instalado, através da qual os dutos de gás irão se acoplar aos dutos de ar.

Linha 29-30. Disponha a sobreposição da chaminé. Nesta fase, a largura da alvenaria perimetral deve ser aumentada em 50 mm. Graças a esta expansão, a cornija será formada.

31 fileiras. Traga as dimensões da sobreposição para as dimensões estruturais da 27ª linha.

32 fileiras. Comece planejando a chaminé. O projeto padrão da chaminé tem dimensões iguais a 130x250 mm.

Com isso, o layout do forno pode ser considerado completo. No final, resta apenas completar o dispositivo da chaminé, e também, se desejar, terminar o fogão, por exemplo, com tinta ou ladrilhos de cerâmica. Além disso, você pode comprar uma variedade de acessórios, por exemplo, para armazenar combustível.

Fogão Shvedka (vista frontal)

Construir uma escada em uma casa não é um processo fácil, mas factível. A principal dificuldade está no cálculo do ângulo de inclinação e dos parâmetros do vão, pois não depende apenas da facilidade de uso, mas também da durabilidade da estrutura. Forte e lindo mais liso ...

O dispositivo das fornalhas

Os tanques de combustível são dispostos de acordo com a finalidade e a finalidade do dispositivo. Sua forma e tamanho são determinados pela qualidade e quantidade de material combustível aplicado por vez. Em uma lareira, por exemplo, uma fornalha consiste em um nicho ou recesso na parede, ou em três paredes: a posterior e duas laterais, perpendiculares à primeira ou inclinadas a ela para refletir o calor radiante para o ambiente. Eles colocam lenha no plano vazio inferior, chamado de lareira, ou em um suporte de madeira, como nas lareiras francesas. Em lareiras inglesas aquecidas com madeira, uma caixa de ferro fundido com uma grelha de cinza é inserida no recesso para o fluxo de ar livre para o combustível. Na abóbada acima da reentrância, ou na parede posterior, é deixada uma abertura (hailo) para a condução dos produtos da combustão para a chaminé. Na sala e em outros aparelhos, uma porta de metal do forno é embutida na parede frontal da fornalha para colocar combustível e fluxo de ar nela. Na água quente e outras caldeiras, a abóbada é substituída pelo seu fundo, nas lareiras da cozinha, etc., por um fogão de ferro fundido. Uma característica excepcional é a fornalha do fogão russo, que consiste em uma grande depressão dentro da massa de tijolos, com um amplo orifício na parte frontal por onde a lenha é colocada na cavidade, o ar entra e a fumaça sai.

Materiais para o fogão sueco

Ao criar esta estrutura, dois tipos de tijolos são usados: vermelho e chamotte (refratário) - tijolos brutos às vezes são usados no lugar. Antes do assentamento, o material é embebido em água por 24 horas. A base da unidade é assentada em argamassa de cimento e a própria estrutura em argila.A durabilidade do "sueco" depende da qualidade da argamassa de barro - quanto mais alta, mais tempo dura a estufa.

Qualquer que seja a ordem do fogão sueco, as peças de metal estão necessariamente presentes no design - amortecedores, portas, travas. Na maioria das vezes, eles são feitos pelo método de ferro fundido. Para pisos, são utilizados cantos de metal, telas de reforço, pneus e chapas de metal. Vários materiais de acabamento são freqüentemente usados, mas a mulher sueca geralmente é simplesmente pintada com cal. Mas também existem estruturas decoradas com pedras decorativas, azulejos e outras coisas.

Para pedir o forno, você precisará de:

- recipiente de solução;

- peneira metálica com malhas de 1-2 milímetros;

- martelo;

- pá de baioneta;

- Master OK;

- encanamento;

- nível.

Cálculo da quantidade de tijolos, argila e areia

A quantidade de tijolos por recuperador de calor ou lareira consta do catálogo do projeto e da própria documentação do projeto. O cálculo do número total de tijolos para a construção de um recuperador de calor ou lareira é composto por: quantidades de acordo com o projeto + corte horizontal + corte vertical + tubo ascendente + lontra. O cálculo é mostrado na tabela:

| Número de tijolos por fogão (lareira) | Ranhura horizontal com seção interna do canal de fumaça | Cortes verticais | Tubo riser com uma seção interna do canal de fumaça | Lontra com seção interna do canal de fumaça | |||

| 130x130 mm | 130x260 mm | 130x130 mm | 130x260 mm | 130x130 mm | 130x260 mm | ||

| Contido no catálogo de projetos e documentação do projeto | 135 pcs. | 160 pcs. | O número de tijolos sobre eles depende da instalação do forno em relação às paredes do edifício. | 56 pcs. por 1 m / r. | 70 pcs. por 1 m / r. | 100 pedaços. | 150 pcs. |

Consumo de argila e areia na fase de preparação: argila - 4-4,5 baldes; areia - 5 baldes por 100 tijolos.

Em projetos de fornos com portas de vidro, são indicadas suas marcas e endereços de e-mail de compra. As dimensões da fundação devem ser mais largas em todas as direções por 50-100 mm. as dimensões do forno em planta. A altura da fundação deve ser 140 mm mais baixa do que o piso acabado. A fundação de concreto é isolada com duas camadas de material de cobertura ou feltro de cobertura. A base de madeira é isolada com feltro embebido em leite de argila. A distância do teto da estufa ao teto de madeira desprotegida da sala deve ser de pelo menos 350 mm. O catálogo indica a altura mínima do teto da sala onde esta salamandra pode ser instalada. Com pé-direito maior no projeto, são indicadas as fileiras de alvenaria do fogão, que devem ser repetidas. A altura dos fogões em edifícios com lajes de concreto não é limitada. Fogões e camas de cavalete de aquecimento e fogões de cozinha podem ser instalados sobre uma base comum e com a sua instalação sobre um piso pré-reforçado: 1) na instalação de um fogão com uma cama de cavalete e uma blindagem de aquecimento com um fogão sobre uma base comum, eles podem ser amarrados em um único corpo; 2) se o fogão de cozinha ou cama de cavalete da lareira da cozinha for instalado em um piso pré-reforçado, e a blindagem de aquecimento ou fogão for instalado sobre uma fundação apoiada no solo, então eles não podem ser amarrados em um único corpo devido a o assentamento da fundação. Ao mesmo tempo, o piso sob a laje ou cavalete é isolado com duas camadas de feltro embebido em leite de argila, que são cobertas com uma folha de aço de cobertura. Neste caso, o peso do fogão ou cavalete não deve ultrapassar 700 kg. Para reduzir o peso do cavalete, as paredes laterais podem ser feitas de blocos de concreto de espuma resistente ao calor (tijolos).

Dimensões da fornalha e câmara de cinzas de um forno de tijolos tradicional

Diga-me as dimensões corretas para as cinzas, fornalha e câmaras de cozimento para um fogão de tijolo rústico. Qual é o melhor tamanho de porta para escolher.

O fabricante de fogões especialista responde:

As dimensões do forno, para garantir características positivas, devem estar dentro desses limites. Cada desvio afetará negativamente o processo de combustão e reduzirá a eficiência do forno. Estas são as primeiras regras para a execução de alvenaria de forno.

CÂMARA DE ASH

O fluxo de ar que sai da câmara de cinzas através da grelha para o forno deve participar tanto quanto possível no processo de combustão. A quantidade de ar que não participa da combustão reduz a temperatura no forno e, como resultado, a eficiência (eficiência) da combustão. Baixar a temperatura na fornalha aumenta o consumo de lenha durante o aquecimento da estufa à temperatura ideal. Portanto, as dimensões são as seguintes: a profundidade é de dois tijolos (140 mm), a largura é de 200-250 mm, o comprimento da porta à parede posterior é de 300-350 mm. Rale 200 × 300 mm.

FORNO FORNALHO

Largura 250-400 mm, profundidade (da porta à parede traseira) não inferior a 700 mm, altura de 800 a 1000 mm. As dimensões especificadas garantirão a combustão completa dos hidrocarbonetos (gases combustíveis), o que permitirá que a temperatura máxima no forno seja atingida. E isso permitirá que você aqueça rapidamente a massa da fornalha em um período mais curto e consuma menos lenha.

TAMANHO DA PORTA DO FURNER

A largura é igual ou ligeiramente mais estreita do que a largura da fornalha. Altura: 210-280 mm. O tamanho da lareira no cadinho de um fogão russo depende da finalidade do fogão. O que e em que tamanho os pratos serão cozinhados. Uma compreensão clara da finalidade do forno (aquecimento, cozimento, formato, design, etc.) o ajudará a tomar a decisão certa. A multifuncionalidade da estrutura do fogão não obriga, mas permitirá satisfazer os interesses de todos os membros da família no processo de mudança de interesses etários.

Veja também:

Fogão de aquecimento de uma casa de campo

Aquecedor de fogões de tijolo na banheira

Como eliminar as causas do fumo no fogão

Mais sobre o tópico LAREIRAS DE FORNOS

É importante cumprir as regras e regulamentos de segurança contra incêndio. E exclui 21 motivos para a fumaça do fogão. Qualquer manifestação negativa durante a fornalha é o lado externo, indicando desempenho insatisfatório. Existem muitas outras regras e regulamentos que devem ser seguidos.

Qualquer projeto é individual e requer uma abordagem séria e responsável do cliente na fase de discussão e escolha. A capacidade de entender, ouvir e escutar protege contra decisões imprudentes e precipitadas.

A experiência centenária de nossos ancestrais se transformou em sabedoria, que afirma que você precisa dançar no fogão. E você não pode argumentar contra isso. Você precisa pensar e decidir tudo antes de começar a trabalhar.

Vladimir Ivanovich Chernoskutov, mestre do forno

Procedimento de projeto do forno

O layout da estufa em questão é executado de acordo com o pedido. Este, como já foi observado, é um diagrama especial no qual a ordem de disposição de cada linha da estrutura é indicada. Existem pedidos padrão. Na ausência de habilidades em preparar fogões, é altamente recomendável usar exatamente um dos esquemas padrão.

Um pedido bem elaborado permitirá que você reduza significativamente o tempo e o dinheiro gastos na construção de um fogão. O trabalho será realizado de acordo com um fluxograma preciso e de fácil compreensão para maximizar a eficiência.

Tendo descoberto a ordem do fogão sueco antes do início da construção, você será capaz de organizar a unidade por conta própria, sem atrair artesãos terceirizados para o trabalho e sem gastar dinheiro com o pagamento de sua mão-de-obra.

Na ordem expandida, são indicados adicionalmente quais materiais e em que estágio de trabalho devem ser utilizados.

Estude o pedido sugerido e, adicionalmente, preste atenção aos seguintes pontos:

- O design do forno sueco inclui um soprador. Este ponto deve ser lembrado no processo de auto-disposição do recuperador;

- a primeira linha de tijolos deve estar perfeitamente alinhada. Qualquer deslocamento levará ao aparecimento de várias violações que afetarão negativamente a qualidade e a confiabilidade da unidade de forno acabada. Para verificar a regularidade da alvenaria, use um nível de construção;

- a correção do cálculo dos ângulos deve ser verificada - eles devem ser estritamente 90 graus. Verifique os cantos com a ferramenta apropriada chamada quadrado.

A confiabilidade, eficiência e durabilidade do fogão sueco depende muito do layout correto da primeira linha, lembre-se disso.

Colocação de fornos de todos os tipos de fornos russos e de pão

O forro e a sobreposição das fornalhas dos fogões, onde são assados os produtos de panificação e outros produtos, são feitos com tijolos de cerâmica vermelha. O tijolo vermelho dá um calor mais macio e duradouro (o forro aqui serve para acumular o calor interno) absorve bem a umidade, em comparação com os tijolos refratários, o que cria condições ideais para assar, estufar e cozinhar produtos. O tijolo refratário, em comparação com o tijolo vermelho, tem uma estrutura mais densa, aquece mais rápido a uma temperatura mais alta e esfria mais rápido. Isso leva ao fato de que na câmara de fogo, onde o forro e o teto são feitos de tijolos refratários, qualquer produto assado rapidamente se torna encrostado e mal cozido por dentro. Além disso, no ambiente úmido das câmaras de incêndio dos fogões russos, os tijolos refratários desmoronam rapidamente em camadas, pela espessura da umidade absorvida. Isso também se aplica a fogões de aquecimento com queima de lenha de alta umidade. As desvantagens do uso de tijolos refratários incluem o fato de sua expansão térmica ser muito maior do que a do tijolo vermelho, e quando o arco é apoiado nas paredes principais da fornalha, de meio tijolo de espessura, elas estão sujeitas a maiores tensões e, por este motivo, são de curta duração.

Como aquecer o fogão

Existem duas maneiras de acender um fogão, uma contradiz a outra. Tradicional - "queima de fundo" - gravetos na parte inferior, troncos grandes na parte superior. A chama passa por todo o marcador, o que leva a uma combustão constante. O método de "queima de topo" envolve colocar grandes toras no chão e acendê-las. O fogo é aceso por cima e se espalha lentamente por todo o marcador. Durante a ignição superior, até que a combustão seja estabelecida, a chama não passa pela camada de combustível, e os voláteis (que não podem ser queimados devido à baixa temperatura) não são emitidos e que voam para dentro da tubulação, o que ocorre nos estágios iniciais durante a combustão inferior. E quando o fogo se espalhar para as toras inferiores, elas começarão a emitir voláteis, que cairão em uma chama intensa e bem estabelecida, onde queimarão. Com o acendimento superior, a lenha queima mais lentamente, mas durante o aquecimento o recuperador sofre menores cargas térmicas em cada um deles. A queima de topo funciona melhor se o fogão estiver configurado para usar “ar de topo”.

Ar inferior (esquerda) Ar superior (direita) uma

- Ar primário

b

- Ar Secundário

O incêndio deve queimar até o fim. A lenha nunca é adicionada e a porta do fogão só é aberta se for necessário. Se o fogão for aquecido por muito tempo, ele absorverá o calor mais rápido do que será liberado para o ambiente. Neste caso, o forno pode ficar irreparavelmente danificado. A combustão deve ser o mais rápida possível, cerca de duas horas para uma queima média. A válvula deve ser fechada assim que as últimas brasas se extinguirem. Isso evita que o forno resfrie através do tubo. Nos estágios finais da combustão, a válvula pode ser fechada gradativamente, com foco na quantidade de carvões remanescentes. A válvula deve ter uma folga de segurança de 5%, permitindo pouca ventilação. Ao fechar a válvula, você deve ter certeza de que as brasas estão queimadas, que não ocorrerá uma erupção e que a fumaça não entre na sala.

Um forno de tijolos queima a madeira com rapidez e vigor. No momento da ignição, o amortecedor da chaminé e o suprimento de ar primário devem estar totalmente abertos. Assim que o fogo se intensificou e as paredes da fornalha aqueceram e a temperatura da chama aumentou para 600 C, a pós-combustão secundária torna-se possível.

Vista da parte superior da fornalha do forno uma hora e meia após o início da combustão superior.Em primeiro plano, há uma tela de proteção do lintel da fornalha feita de tijolos refratários (suspensa em suportes de metal) e o teto escalonado da fornalha.

Nesse caso, todos os depósitos de fuligem queimam e as superfícies internas da fornalha ficam brancas. Se a fornalha permanecer preta depois que o fogo estiver aceso por algum tempo, então algo foi feito de errado.

Uma vez iniciado o incêndio, o amortecedor da chaminé pode ser parcialmente fechado se for necessário para reduzir a tiragem. A chama deve ser tão clara e amarela quanto possível, se a chama for vermelho escuro e púrpura, então falta ar ao fogo e a válvula deve ser aberta.

Chama bem organizada (alimentada). Combustão superior, uma hora após a ignição, a pós-combustão secundária é claramente visível acima da lenha. (Carvalho)

Pós-combustão secundária - Câmara de pão "em preto" (Vídeo, 50 seg)

O marcador mostrado acima foi reduzido a brasas. Neste ponto, a válvula está 90% fechada. O revestimento dos fogões, via de regra, é feito com tijolos antigos obtidos na desmontagem de casas.

Fornecimento de ar primário. Os fornos Pyromasse funcionam com "ar suspenso". É alimentado pelas venezianas da porta do soprador, ao longo do canal entre o núcleo e o revestimento, e é desviado para a lenha em um ângulo de oitenta graus. Alguns dos primeiros fogões Pyromasse usavam ar do "fundo" que passava pela grelha e pela lenha. Parece haver acordo agora que o ar "aéreo" é preferível. O ar de "fundo" (através da grelha) promove uma combustão muito vigorosa e pode levar à falha prematura das superfícies internas da fornalha. A alimentação "superior" fornece ar suficiente para eficiência máxima sem forçar o processo de queima do forno. A porta do cinzeiro, que tem persianas, está localizada diretamente sob a porta corta-fogo e é usada para fornecer o ar “acima” da sala de estar.

As portas corta-fogo utilizadas pela Pyromasse têm uma ou duas persianas localizadas na moldura. Eles permitem fornecer ar secundário para a fornalha e executar a pós-combustão secundária. Estas persianas podem ser fechadas ao mesmo tempo que a veneziana quando o fogo estiver apagado.

Refletores de ar primário na fornalha. (O escudo do jumper da fornalha nos suportes também é visível).

O fogão pode ser aceso uma, duas ou até três vezes ao dia, dependendo do clima. Embora uma fornalha permanente de três vezes não seja recomendada. Torne uma regra esperar pelo menos 5 horas entre as fornalhas. A maioria dos foguistas acredita que uma fornalha por dia geralmente é suficiente. Você pode fazer dois fornos médios por dia em vez de um grande. Se não estiver muito frio, basta uma fornalha a cada dois dias.

- Independentemente do número de fornalhas, não mais que 100 libras (45 kg) de madeira por dia devem ser queimadas em um fogão Pyromasse.

- Depois de colocar fogo no marcador, a lenha não pode ser carregada na fornalha.

- A válvula do tubo deve ser fechada entre as fornalhas.

- Depois de acender o fogão, é aconselhável aquecer toda a estação.

- É aconselhável aquecer primeiro o forno frio com uma pequena guia, antes de aquecê-lo bem. Isso reduzirá o choque térmico inevitável que ocorre toda vez que o forno é ligado.

- Nunca inicie uma grande fogueira em um forno frio.

- Nunca se afogue na hora errada ou para se divertir.

- O fogão deve ser orientado para o clima, pois o fogão, uma vez aquecido, permanece quente por muitas horas ou dias, principalmente em clima ameno.

- A cada ciclo de aquecimento-resfriamento, o forno sofre um choque térmico. Se o forno for usado continuamente, esse choque é mínimo.

- O ideal é que o forno seja ligado no início da estação de aquecimento e mantido aquecido até o final.

- Quando usados com respeito, os fornos de tijolos duram a vida toda.

Qual material é melhor para usar para alvenaria de poço

material e ferramentas

Primeiro, escolha a ferramenta de construção certa, você precisará de:

- omoplata

- martelo picareta

- encomenda

- nível de construção

- pá de argamassa

- a regra

- amarração de cabo

- encanamento

- junção

Depois de verificar se a ferramenta está disponível, você pode começar a colocar o poço.

Bem, a alvenaria é feita de tijolos cerâmicos comuns, os tijolos de silicato não são adequados para uma série de suas características. Ao colocar tijolos, decida o método de alvenaria. Este pode ser o método da linha de fundo ou da colher. O enfaixamento correto das juntas durante o assentamento do tijolo é a chave para a resistência da estrutura.

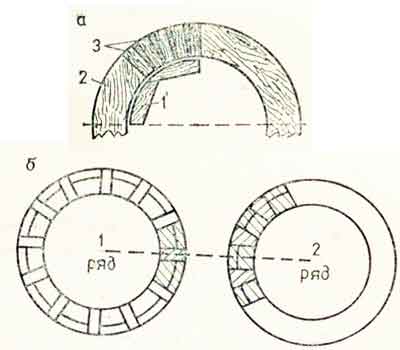

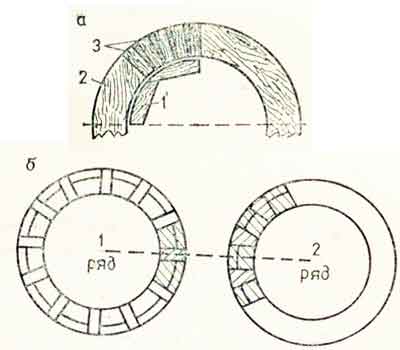

Poços de tijolos redondos são colocados em linhas de pontos Uma cutucada é chamada de lado curto do tijolo, respectivamente, a colher é o lado longo

É importante colocar adequadamente lintéis de tijolo. Ao colocar lintéis, os tijolos são colocados, estreitando para dentro e expandindo para fora

Selar bem os vãos entre os tijolos com argamassa, evitando vazios.

Tecnologia de alvenaria

estágios de colocação de um poço

Antes de colocar bem um tijolo, é colocada uma base de concreto de 10-15 cm de espessura e o solo sob a base deve ser cuidadosamente nivelado. Certifique-se de usar medidores de nível.

Verifique cuidadosamente se o fundo do poço está na horizontal. Faça três molduras redondas, o diâmetro da superior é de 1 metro, o tamanho das molduras inferiores aumenta proporcionalmente. Os dois caixilhos superiores são feitos de madeira, o caixilho inferior é feito de metal.

Para ter certeza da forma correta do futuro também, faça um modelo. Com a ajuda de ganchos, é fixada a uma linha de tijolos e a colocação de um poço de tijolos irá decorrer com tranquilidade e confiança.

diagrama seccional geral do poço

Se você usar um modelo, mesmo sem habilidades profissionais, com certeza completará todo o trabalho.

Durante o assentamento, eleve gradualmente o modelo para o próximo nível da linha. Para fortalecer a camada de tijolo, coloque reforço a cada cinco linhas. Colocar a armadura a uma distância de 20-25 mm do bordo da alvenaria.

Certifique-se de que durante a obra a alvenaria não encoste na moldura intermediária. As molduras devem ser verticais e horizontais, sua instalação é verificada com dispositivos especiais. Verifique o nível regularmente durante todo o trabalho com um fio de prumo e um nível. Colocar a alvenaria a uma distância de 50 mm, colocar a área compreendida entre a alvenaria e a moldura com argamassa, para poupar e fortalecer a argamassa, preencher com brita.

Considere os seguintes pontos ao colocar:

- A argamassa recém-assentada deve ser compactada com cuidado para que não haja lacunas e vazios. Em seguida, você precisa apertar a moldura para caber confortavelmente contra ela.

- Se for suposto que a água saia dos orifícios laterais, providencie pequenos orifícios com antecedência para fixar os filtros no fundo da alvenaria, a filtração ocorre inserindo concreto poroso.

- Tanto no exterior como no interior da alvenaria, deve ser aplicada uma camada de gesso. Para o exterior, é necessário levar em consideração as dimensões da fossa em que é feita a alvenaria com um poço. Para a parede interna, o diâmetro final do poço. A solução é tomada na proporção de 1: 1 ou 1: 2 e é produzida rapidamente, quanto mais tempo a solução ficar ociosa, mais fraco será o gesso.

diagrama de poço de exemplo

- Ao colocar um poço arredondado, um estreitamento gradual é feito em direção ao topo da estrutura. Para isso, a transição do fundo para o topo do poço é feita com uma sobreposição gradual de até 3 cm. O estreitamento é feito em três lados do poço, deixando o quarto lado vertical ao longo de toda a altura da alvenaria . Suportes de corrida são fornecidos neste lado. Eles são construídos em uma parede de tijolos em um padrão quadriculado ao longo do caminho e formam uma escada. Para uma longa vida útil, os grampos, antes de serem embutidos na parede de tijolos do poço, são pintados com tinta impermeável.

Nunca se esqueça das regras para operar um poço. Às vezes é preciso limpar o poço e é preciso descer até a mina. Antes de realizar tais manipulações, certifique-se de verificar a presença de dióxido de carbono no ar do poço. Para fazer isso, você precisa abaixar a vela acesa no poço. Se a chama não apagar, você pode descer com segurança para a mina.Caso contrário, dentro de 20-30 minutos, o poço deve ser ventilado usando um exaustor.

Mantenha as crianças afastadas do poço com cuidado. O poço deve ser sempre fechado com uma tampa especial. Para evitar que as crianças brinquem e joguem detritos na água potável. Como o poço está organizado, veja o vídeo em mais detalhes: