Názvoslovie monolitického dreveného betónu

Nomenklatúra monolitického dreveného betónu je rovnaká ako v prípade blokového dreveného betónu - existujú 2 typy:

- Konštrukčné. Má hustotu 500 až 850 kg / cu. m. Zodpovedá triede pevnosti B1, B1.5, B2, B2.5. Používajú sa na stavbu nosných múrov a priečok budov do 2 poschodí.

- Tepelne izolačné. Jeho hustota je od 300 do 500 kg / meter kubický. m. Trieda pevnosti - B0,35, B0,5, B0,75. Používajú sa na vypĺňanie dutín a medzistenových dutín na tepelnú a zvukovú izoláciu.

Pevnosť naliateho betónu z dreva závisí od použitého druhu cementu a kvality zhutnenia zmesi. Pri nedostatočnej pevnosti sa vykonáva vystuženie drevobetónu.

Výstavba rodinných domov

94 hlasov

+

Hlas pre!

—

Proti!

Postupná technológia výroby drevobetónu predpokladá prípravu podkladu, stanovenie zložiek a zloženie blokového materiálu. V tomto článku zvážime vlastnosti vlastnej výroby s použitím potrebného vybavenia, výpočtu hmotnosti a nalievania.

Obsah:

- Výhody a nevýhody betónu na drevo

- Technológia výroby drevobetónu

- Príprava základu pre prácu

- Zložky a zloženie drevobetónu

- Výrobný proces a princípy

- Vybavenie: aplikácia v praxi

- Blokové formy na drevený betón

- DIY výrobný proces

- Odborné poradenstvo pri výrobe blokov pre domácich majstrov

Výhody a nevýhody betónu na drevo

Pre mnohých staviteľov sú drevobetónové bloky cenným a kvalitným materiálom na stavbu domov. Hlavná vlastnosť tepelnoizolačných vlastností umožňuje výrobu podlahových listov z riešenia. Technológia výroby a princípy držania a sušenia blokov poskytujú drevenému betónu niektoré výhody:

1. Pevnosť materiálu je 600-650 kg / m3, čo z hľadiska štruktúry komponentu nie je nižšie ako u iného stavebného materiálu. Hlavnou črtou je plasticita, ktorá sa vytvára v dôsledku použitia dreva, ktoré spevňuje bloky vysokou kvalitou. Drevobetón teda nepraská pod ťarchou iných materiálov, ale môže sa len mierne zdeformovať pri zachovaní celkovej štruktúry konštrukcie.

2. Odolnosť voči nízkym teplotám, ktorá je veľmi dôležitá v procese výstavby domu a jeho prevádzke. Faktom je, že ak sa budova niekoľkokrát zahreje a zamrzne, nebude to mať vplyv na kvalitu materiálu. V skutočnosti môže arbolitový dom vydržať najmenej 50 rokov za akýchkoľvek poveternostných podmienok. Konštrukcie vyrobené z penových blokov nemajú také vlastnosti, pretože pri neustálom zmrazovaní rýchlo stratia svoju funkčnosť.

3. Arbolit nie je vhodný na pôsobenie oxidu uhličitého, takže sa nemusíte báť karbonizácie blokov, pretože ich štruktúra neumožňuje, aby sa materiál zmenil na kriedu.

4. Tepelná vodivosť blokov naznačuje popularitu materiálu. Pri porovnaní ukazovateľov stojí za zmienku, že 30 cm dlhá drevobetónová stena sa rovná 1 metru hrúbky muriva. Štruktúra materiálu umožňuje udržiavať teplo v interiéri aj v najchladnejších zimách, čo je počas výstavby veľmi ekonomické.

5. Zvukotesné vlastnosti naznačujú vysoký koeficient absorpcie drevobetónu, ktorý sa pohybuje od 0,7 do 0,6. Pre porovnanie, drevo má ukazovatele 0,06 –0,1 a tehla je o niečo väčšia, približne 0,04–0,06.

6. Ľahkosť materiálu, čo šetrí peniaze za nalievanie základov.

7. Arbolit je ekologický a odolný stavebný materiál, ktorý určuje zloženie komponentov blokov. Po stavbe domu netvorí na stenách plesne a plesne.

8. Materiál je bezpečný, takže nebude horľavý.

9. Bloky Arbolite sa ľahko používajú pri stavebných prácach, pretože môžete ľahko zatĺcť klince, vyvŕtať otvor, použiť skrutky atď. Vonkajšia štruktúra materiálu umožňuje pokryť ho omietkou bez použitia špeciálnych sietí a dodatočnej izolácie.

Preskúmali sme výhody drevobetónových blokov, ale pre úplnú rekreáciu obrázku o tomto stavebnom materiáli uvedieme niektoré nevýhody:

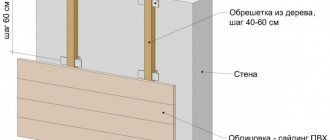

1. Stenový panel nemusí vyniknúť presnými geometrickými parametrami, z ktorých sa na obnovenie rovnosti steny používa šindeľ, vlečka alebo sadrokartón a všetko je zhora oddelené sadrou.

2. Bloky nie sú lacným stavebným materiálom, pretože výroba drevnej štiepky do drevobetónu si vyžaduje určité náklady. Pri výpočtoch v porovnaní s pórobetónom bude tento stavebný materiál stáť iba o 10 - 15 percent viac, čo však nevytvára úplnú výhodu.

Technológia výroby drevobetónu

Výroba drevobetónu vyžaduje dodržiavanie výrobných technológií s výpočtom zloženia a objemu pre jeden blok. Bloky Arbolite sú stavebný materiál s jednoduchým zložením komponentov, ktoré zahŕňa drevo, vodu, piliny, cement a ďalšie predmety.

Za hlavný základ výroby sa považuje drevná štiepka. Súčasti drevobetónového bloku určuje jeho pevnosť a odolnosť proti poškodeniu, ktoré sa počíta na vyššej úrovni ako penové alebo prevzdušnené bloky. Výroba doma nie je náročná, je však potrebné dodržať rozloženie hmotnosti objektu a postupovať podľa pokynov.

Príprava základu pre prácu

Hlavnou zložkou na výrobu drevnej štiepky pre drevený betón je pomer podielov hoblín a pilín - 1: 2 alebo 1: 1. Všetky predmety sú dobre vysušené, na čo sa umiestnia na čerstvý vzduch na 3 - 4 mesiace, z času na čas sa spracujú vápnom a prevrátia.

Asi 1 meter kubický výrobku bude vyžadovať asi 200 litrov 15-percentného vápna. Všetky štiepky sú do nich umiestnené na štyri dni a miešané 2 až 4 krát denne. Všetky práce sa vykonávajú s cieľom odstrániť cukor z dreva, čo môže spôsobiť hnitie blokov. Drevná štiepka sa kupuje hotová, pomocou drevnej štiepky to však zvládnete aj sami.

Zložky a zloženie drevobetónu

Zloženie drevobetónu je najdôležitejšou etapou výrobnej technológie a vyžaduje starostlivý pomer všetkých materiálov. Pri výrobe blokov je dôležité sledovať kvalitu a rozmanitosť nakupovaných materiálov, ktoré určujú hotový stavebný materiál. Po výrobnom procese sa do čipov pridávajú nasledujúce materiály, napríklad:

- hasené vápno;

- rozpustné tekuté sklo;

- Portlandský cement;

- chlorid draselný;

- síran hlinitý a vápenatý.

Výroba drevobetónu v pomeroch je uvedená v tabuľke 1. Je potrebné poznamenať, že pre všetky komponenty sa hmotnosť počíta pre štyri percentá podielu cementu. Toto usporiadanie pomáha zachovať požiarnu odolnosť objektu a dodáva plastickosť.

Tabuľka 1. Skladba drevobetónu podľa objemu

| Arbolitová trieda | Cement (M400) | Množstvo vápna | Množstvo piesku | Množstvo pilín | Prijatá hustota (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Výrobný proces a princípy

Optimálne parametre bloku pre technológiu výroby drevobetónu sú 25x25x50 centimetrov. Uvedené rozmery sú vhodné na kladenie stien domov, ako aj v priemyselnom procese. Nalievanie bloku sa skladá z troch radov zmesi a dreveného betónu; po každej fáze je potrebné stlačiť roztok kladivom, orezaným cínom.

Prebytočná hmota sa zroluje pomocou špachtle. Blok sa udržiava na otvorenom vzduchu pri teplote 18 stupňov Celzia.Po jednom dni sa drevobetón vyklepe z formy na rovný povrch, kde sa drží spolu 10 dní.

Vybavenie: aplikácia v praxi

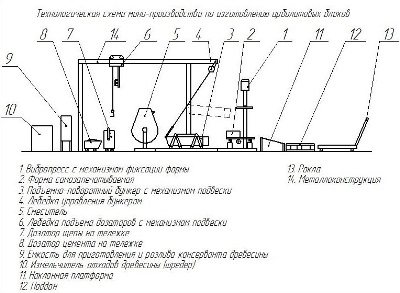

Na výrobu sú potrebné rôzne dodávky, napríklad stroje na výrobu drevobetónu, ktoré sa vyberajú podľa objemu výroby a množstva surovín. Technológia priemyselného procesu musí spĺňať požiadavky a kritériá SN 549-82 a GOST 19222-84. Ihličnany sú hlavným materiálom na výrobu. Drvenie dreva sa vykonáva pomocou štiepkovačov, ako sú PPM-5, DU-2, a dôkladnejšie drvenie sa vykonáva pomocou zariadenia DM-1.

Arbolitová zmes sa pripravuje v miešačkách a rozpúšťadlách s rôznymi cyklickými účinkami na materiál. Prinášajú veľké objemy spracovanej zmesi do foriem pomocou zariadenia ako rozdeľovače betónu alebo kubely. Zdvíhanie alebo spúšťanie stroja sa musí vykonávať s parametrami 15o pre horný vzostup a 10o pre spodný diel a rýchlosť zariadenia sa počíta s 1 m / s. Drevobetónová zmes sa naleje do foriem vo výške do 1 metra.

Malta je zhutnená pomocou vibračného stroja alebo ručného baranenia. Na výrobu malého počtu blokov je potrebné použiť mini stroj. Výroba dreveného betónu vlastnými rukami nepredstavuje žiadne zvláštne ťažkosti, v priemyselných zariadeniach sa však na miešanie a výrobu blokov používa špeciálne zariadenie. V niektorých továrňach sú tepelné komory s infračerveným žiarením alebo vykurovacími prvkami, ktoré umožňujú určiť požadovanú teplotu pre sušenie blokov.

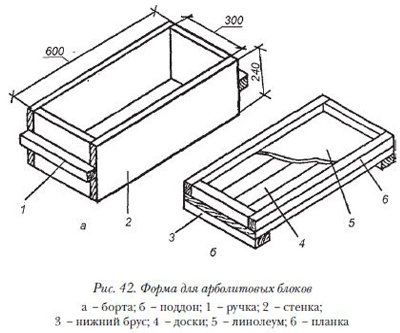

Blokové formy na drevený betón

Na spracovanie drevobetónu existujú rôzne blokové formy a ich približné hodnoty môžu byť: 20x20x50 cm alebo 30x20x50 cm. Vyrábajú sa tiež objekty iných veľkostí, najmä na stavbu ventilačných systémov, náterov atď. Formuláre je možné kúpiť v železiarstve alebo si môžete všetko pripraviť sami. Na to sa používajú dosky s hrúbkou 2 centimetre, ktoré sa upevňujú, kým sa nevytvorí určitá štruktúra. Externe je forma dokončená preglejkou alebo filmom.

Drevené betónové bloky sa podľa triedy používajú v nízkopodlažných stavbách na stavbu nosných stien, priečok, ako aj na tepelnú a zvukovú izoláciu konštrukčných prvkov budovy.

DIY výrobný proces

Po zvážení technológie výroby drevobetónovej kompozície môžete začať pracovať sami. Na začiatok potrebujete niektoré materiály a vybavenie:

- špeciálny podnos pre zmes;

- padací a vibračný stôl;

- stôl s otrasovým účinkom;

- odnímateľné formy a stojany;

- kovová paleta na formy.

Je veľmi ťažké vyrobiť drevobetón vlastnými rukami bez použitia potrebných nástrojov, strojov a zariadení. Vo výrobe sa spravidla budú vyžadovať niektoré zariadenia:

1. Na získanie vysoko kvalitného riešenia je potrebné použiť miešačku na betón. Samozrejme, v tomto procese môžete robiť všetko vlastnými rukami, budete však musieť stráviť veľa času, aby ste dosiahli riešenie požadovanej konzistencie.

2. Pre formovanie štruktúry blokov je dôležité získať formy vhodných veľkostí. Drevený betón má spravidla obdĺžnikový tvar a pri výrobe sa používajú plastové formy.

3. Pomocou stroja odborne brúsite drevnú štiepku.

4. Pomocou lisu dosiahnete pri podbíjaní dobrú hustotu materiálu, pričom je dôležité z konzistencie odstrániť vzduch. Ako príslušenstvo sa používa vibračný stôl.

5. Povinná prítomnosť komory na sušenie drevobetónu, ktorá umožní jej premenu na pevnú jednozložkovú štruktúru.

6. Doma budete potrebovať lopatu na naloženie zmesi do foriem a na upevnenie blokov sa použije výstužná sieťka.

Za prítomnosti vyššie uvedených zariadení je možné vyrobiť asi 350 - 450 m3 malty mesačne za deň.Inštalačný priestor bude vyžadovať asi 500 metrov štvorcových a náklady na elektrinu pôjdu 15-45 kW / h. Pre nezávislý proces sa organické produkty nalievajú vodou a cementom, až kým nevznikne homogénna zmes. Všetky proporcie a výpočty sú uvedené v tabuľke 1, hlavnou vecou je, že uvoľnená zmes je sypká.

Pred naliatím roztoku do foriem sú z vnútornej strany natreté vápenným mliekom. Potom je výrobok starostlivo a starostlivo položený a podbitý špeciálnymi zariadeniami. Horná časť bloku je vyrovnaná špachtľou alebo pravítkom a naleje sa sadrovým roztokom na vrstvu 2 centimetre.

Po vytvorení dreveného betónu bude potrebné ho opatrne zhutniť pomocou drevenej konštrukcie, ktorá je čalúnená železom. Bloky, ktoré stoja a tvrdnú desať dní pri teplote 15 °, sa považujú za silné a spoľahlivé. Aby drevobetón nevyschol, odporúča sa pravidelne ho polievať vodou.

Technológia výroby drevobetónu vlastnými rukami nepredstavuje určité ťažkosti, a preto je každá práca ľahká, ak máte potrebné nástroje a prístroje. Podľa pravidiel a kritérií výroby, správneho výpočtu komponentov, sa ukáže, že stavebný materiál je vysoko kvalitný a odolný na použitie.

Odborné poradenstvo pri výrobe blokov pre domácich majstrov

Odporúčania špecialistov na výrobu drevobetónových blokov vychádzajú z praxe ich použitia a aplikácie. Na dosiahnutie vysoko kvalitných výrobkov je potrebné dodržiavať niekoľko faktorov. Pri výrobe sa odporúča používať nielen veľké štiepky, ale aj piliny, drevené hobliny. Spracovanie konzistencie a vytlačenie cukru z nej umožňuje zabrániť ďalšiemu napučiavaniu stavebného materiálu, ktorý sa pri stavbe domu neznižuje.

Počas výrobného procesu by mal byť roztok dôkladne premiešaný, aby všetky časti boli v cemente. To je dôležité pre vysoko kvalitné a trvanlivé lepenie dreva a iných materiálov v bloku. Pri výrobe zostáva rovnako dôležité pridanie nasledujúcich komponentov, ako je hliník, hasené vápno atď. Celá kompozícia vytvára ďalšie vlastnosti drevobetónu, napríklad tekuté sklo neumožňuje blokom absorbovať vlhkosť a vápno slúži ako antiseptikum.

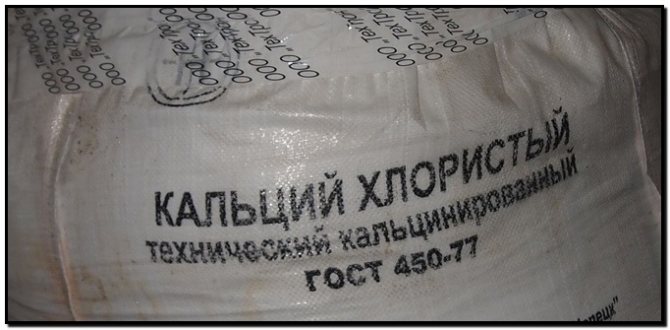

Chlorid draselný pomáha ničiť mikroorganizmy a ďalšie látky, ktoré nemajú priaznivý vplyv na štruktúru. Pri pridávaní všetkých komponentov stojí za to dodržiavať tabuľku proporcionality, aby hotové riešenie spĺňalo požiadavky na výrobu drevobetónových blokov.

Varenie betónu z monolitického dreva: zloženie a pomery zmesi

Monolitický drevobetón 80-90% pozostáva z drevnej štiepky ako plniva, cementu, vody a chemických prísad, ktoré urýchľujú tvrdnutie roztoku a eliminujú vplyv drevných cukrov.

Podľa GOST musia mať drevná štiepka na drevený betón určitú veľkosť a tvar. Je vhodné používať ihličnaté dreviny, okrem smrekovca. Tvrdé drevo obsahuje o niečo viac drevitých jedov a dá sa tiež použiť.

Ako cement sa používa portlandský cement tried M400, M500 (európske značky: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Pomer minerálnych doplnkov

Ako minerálne prísady je možné použiť rôzne chemické zložky popísané v článku „Chemické prísady do dreveného betónu“ na urýchlenie vytvrdnutia roztoku, ošetrenie drevnej štiepky a zvýšenie pohyblivosti roztoku. Najbežnejšími a zároveň účinnými prísadami sú chlorid vápenatý (technický CaCl2), vodné sklo, síran hlinitý, vápenné páperie.

V súlade s tým existuje veľa receptov na výrobu monolitického dreveného betónu. V niektorých receptoch sa drevo pripravuje a spracováva, v iných sa do zmesi pridáva priamo chemická zložka.

Podľa jedného z receptov sú štiepky namočené vo vápne (80 kg vápna na kocku dreva), vytlačené. Potom navrch posypte nehaseným práškom (80 kg), premiešajte, zarovnajte, osušte a pridajte do zmesi. Zbavujú sa tak drevných cukrov, ktoré ovplyvňujú pevnosť monolitického dreveného betónu.

Zaobchádzanie s drevnou štiepkou, a ešte viac s takým objemom stavebníctva, je pomerne časovo náročná záležitosť, ktorá si vyžaduje priestor pre tento proces. Rýchlou možnosťou prípravy monolitického betónu na drevo by preto bolo použitie chloridu vápenatého alebo síranu hlinitého (síran hlinitý). V takom prípade čipy nemožno spracovať, bude však lepšie, ak budú niekoľko mesiacov ležať na čerstvom vzduchu, pod slnkom a dažďom (nie na kope!). Ak je to možné, môže byť tiež namočené vo vode a pred zmiešaním vysušené. Namáčanie a tvrdnutie je druh elementárnej prípravy dreva, ktorá umožňuje vylúčenie časti cukru.

V štádiu prípravy zloženia monolitického drevobetónu sa pridá chlorid vápenatý alebo síran hlinitý 2 - 5% hmotnosti cementu. Aký je teda podiel chemickej prísady do betónu na drevo, 2% alebo 5%? Závisí to od značky a od kvality cementu. Zloženie tej istej značky (napríklad M500), ale odlišných výrobcov sa môže skutočne líšiť v kvalite. Preto sa odporúča vyrobiť testovaciu dávku. Ak sa po pridaní chloridu vápenatého 5% hmotnostných spojiva objaví na vytvrdenom materiáli „výkvet“ (biela výkvet soli), musí sa percentuálny podiel chemickej zložky znížiť. Kvetenstvo naznačuje, že cement je dobrý a 5% je pre zloženie príliš veľa. Zároveň 2% nemusia stačiť. Stojí za to urobiť pár testovacích zmesí.

Je dôležité vedieť! Pre monolitický drevený betón neexistuje žiadny konkrétny podiel chemickej zložky! Malo by sa to vždy určovať v závislosti od kvality použitého cementu a štiepky (kvalita, drevina, rozmery).

Niektorí ľudia sa nechcú zaoberať výberom podielu chloridu vápenatého. A aby sa netvorili výkvety solí, do kompozície sa pridá vodné sklo. Napríklad 2% chloridu vápenatého a 3% vodného skla z hmotnosti cementu. Ale tekuté sklo je dosť drahé, takže pre mnohých je ekonomickejšie vyrobiť niekoľko testovacích dávok a určiť podiel chloridu vápenatého.

Podiel drevnej štiepky, cementu a vody na 1m3 rôsolovaného dreveného betónu

Pomer závisí od toho, aký typ monolitického drevobetónu pripravujete: konštrukčný alebo tepelne izolačný.

Pri použití spojiva triedy M400 a absolútne suchých triesok z ihličnatého dreva zvážte proporcie zloženia na 1 m3 monolitického betónu zaliateho na mieste:

Konštrukčný monolitický drevený betón

В2,5 (М25) - 380 kg cementu, 250 kg plniva do dreva, 440 litrov vody;

В2,0 (М20) - 350 kg, 230 kg, 400 litrov;

B1.0 (M15) - 320 kg, 210 kg, 360 litrov;

Tepelnoizolačný monolitický drevobetón

B0,75 (M10) - 300 kg cementu, 190 kg plniva do dreva, 430 litrov vody;

B0,35 (M5) - 280 kg, 170 kg, 300 litrov;

Oprava zloženia

Ak použijete inú značku cementu, potom sa podiel vypočíta pomocou koeficientu: pre M300 je koeficient 1,05, pre M500 - 0,96, pre M600 - 0,93.

Pomer štiepky je uvedený pre absolútne suchý materiál. Zvyčajne je to zriedkavé. Preto je potrebné jeho množstvo upraviť v závislosti od obsahu vlhkosti - pridať určité množstvo. Na výpočet dodatočného množstva sa uvedená hmotnosť vynásobí koeficientom, ktorý sa vypočíta ako% obsah vlhkosti v trieskach vydelený 100%.

Napríklad drevené jadro má obsah vlhkosti 20%. Musíte si zaobstarať monolitický drevený betón pevnostnej triedy B2.0. Preto: 20% / 100% = 0,2. Koeficient 0,2 vynásobíme množstvom suchej štiepky 230 kg pre B2,0 - 0,2 * 230 = 46 kg. Do zmesi je potrebné pridať ďalších 46 kg dreveného plniva.

Proces miesenia

Čipy a chlorid vápenatý (alebo iná chemická prísada) sa zmiešajú za sucha, potom sa pridá cement.Dosiahnite jednotnosť zloženia. Potom sa za stáleho miešania pridáva voda z kanvice, až kým nie je zmesou pokrytý všetok drevený agregát zo všetkých strán.

Je vhodné miešať pomocou stavebného mixéra alebo mixéra. Zvyčajne to trvá 5-7 minút.

Hotová zmes betónu z monolitického dreva je stredne vlhká hmota. Ak vezmete do ruky triesky, potom by z nich nemala vytiecť voda!

Pokiaľ sa do kompozície nezaviedla chemická prísada, ale došlo k predbežnému spracovaniu kameniva vo vápne, potom proces miešania trvá 25 minút, aby malo vápno čas uhasiť.

Takže si môžete pripraviť monolitický arbolit vlastnými rukami pre následné nalievanie do vztýčeného debnenia alebo trvalého debnenia stien a priečok, ako aj nalievanie podláh a stropov.

Výroba dreveného betónu doma

Arbolit je stavebný materiál jedinečný svojho druhu, ktorý má jednoduché zloženie. V zahraničí sa domy z drevobetónu stavali pomerne dlho, zatiaľ čo u nás sa tento stavebný materiál objavil pomerne nedávno, až v polovici minulého storočia.

Domy z betónu z dreva, ako už bolo spomenuté, majú množstvo výhod, medzi ktoré treba zvlášť spomenúť:

- Vynikajúce tepelnoizolačné vlastnosti drevobetónu;

- Schopnosť používať drevobetónové bloky, ako hlavný stavebný materiál aj ako ohrievač;

- Jednoduchá inštalácia a spracovanie;

- Ekologická nezávadnosť drevobetónu;

- Slušné zvukotesné vlastnosti a prijateľné náklady.

Je možné vymenovať výhody drevobetónu po dlhú dobu, ale chcel by som predovšetkým poznamenať jednoduchosť výroby tohto stavebného materiálu doma.

Drevobetónový dom sa po stavbe ľahko dokončuje, aj keď pri realizácii omietania drevobetónu existujú určité nuansy.

Zloženie betónu z dreva

Výroba dreveného betónu doma je dosť jednoduchá udalosť. Portlandský cement slúži ako hlavné spojivo. Je dôležité venovať pozornosť značke cementu, pretože na výrobu drevobetónových blokov je potrebný cement buď 400 alebo 500 stupňov.

Spotreba cementu na výrobu drevobetónu silne závisí od použitého plniva, ktorým môžu byť rôzne drevospracujúce odpady. Spravidla ide o hobliny ihličnatého dreva, ako je borovica a smrek. Tiež na výrobu drevobetónu sa môžu použiť triesky z brezy, topoľa, osiky alebo buka.

A ako ukazuje prax, spotreba cementu pri výrobe drevobetónových blokov sa dá určiť takto: na výrobu jedného kubického metra drevobetónových blokov M15 musíte spotrebovať približne 250 kg portlandského cementu.

Okrem cementu a plniva do dreva sú dôležitou súčasťou pri výrobe drevobetónu doma aj chemické prísady. Ako chemické prísady do betónu na drevo sa používa vápno, vápnik (chlorid), instantné sklo a síran hlinitý.

Chemické prísady do zloženia drevobetónu sú potrebné, aby sa zabránilo vývoju nežiaducich mikroorganizmov v plnidle a aby sa zabránilo jeho použitiu bez starnutia.

Podiel chemických prísad v betóne na drevo úplne závisí od celkovej hmotnosti cementu, zriedka však dosahuje viac ako 4%. Pred ich použitím sa väčšina chemických prísad do betónu na drevo rozpustí vo vode, ktorá sa potom použije na zmiešanie zmesi betónu s drevom.

Výrobná technológia

Výroba pilinových betónových blokov pozostáva z nasledujúcich etáp:

- najskôr sa drevná štiepka preoseje cez hrubé sito. Čipy by mali byť 30 - 150 mm dlhé a najmenej 5 mm široké;

piliny musia byť pred použitím spracované: odstráňte z nich sacharózu, čo nepriaznivo ovplyvňuje pevnosť.

Na tento účel sa do výroby pridáva špeciálne chemické činidlo na báze chloridu vápenatého. Pri výrobe vlastnými rukami môžete použiť roztok nehaseného vápna alebo nechať piliny na čerstvom vzduchu po dobu 40-80 dní;

- po vysušení by sa hobliny mali znova preosiať cez sito, aby sa odstránili zvyšky a zvyšky zeminy;

hotové piliny sa zmiešajú s cementom vo forme, ktorá musí byť neustále vo vibračnom stave. Potom sa pridá voda a tekuté sklo. Celá zmes sa zmieša v miešačke na betón. Obvykle sú to tieto pomery: šesť vreciek s pilinami, jedno vrece s cementom a dve vrecká s pieskom. Aby sa zabránilo prilepeniu materiálu k stenám, sú opláštené linoleom;- po zmiešaní sa zmes naleje do formy na lisovanie. Zároveň sa zmenší veľkosť zmesi o 30%;

- bloky v debnení sa uchovávajú tri dni, potom sa debnenie odstráni. Potom sa uchovávajú v interiéri pri teplote najmenej 15 stupňov ďalších 10 dní a potom sú pripravené na použitie.

Pomery miešania pre škvárové bloky

Na výrobu blokov sa troska používa v rôznych veľkostiach a obsahuje niekoľko rôznych frakcií. To vám umožní dať blokom vyššiu pevnosť a zlepšiť tepelný výkon. Preosiata troska správnej veľkosti sa pred začatím prípravy zmesi na zlepšenie jej priľnavosti k cementu navlhčí vodou. Rozmery pre výrobu škvárových blokov:

- 1,5-2 dielov vody;

- 3 diely cementu M400;

- 2 kusy piesku;

- 7 častí trosky.

Okrem trosky je možné do zmesi pridať tehlové drviny, drvený kameň, popol, štrk, sadru. Aby ste ušetrili cement, môžete štvrtinu spojiva nahradiť vápnom. To nezhorší kvalitu hotových blokov.