Berú sa do úvahy všetky stupne technológie výroby penového plastu. V zozname je uvedené vybavenie potrebné na výrobu tohto materiálu. Poskytujú sa odporúčania, s ktorými sa musíte pred nákupom určite oboznámiť.

Mnoho z nás sa už s polystyrénovou penou stretlo viackrát, vyskúšali ju dotykom, niečo z nej vyrobili, použili ju v staviteľstve, na domáce vylepšenie. Nie každý však vie, čo je technológia výroby penového plastu, aké sú jeho vlastnosti.

Zvláštne, ale pri výrobe tohto materiálu nie je nič super komplikované. A je pozoruhodné, že sa teraz na trhu objavilo veľa nekvalitnej polystyrénovej peny, ktorá sa vyrába bez zohľadnenia príslušných pravidiel a predpisov.

Niektorým remeselníkom sa podarí vytvoriť malú výrobnú linku aj v bežnej garáži. Áno, nečudujte sa.

A to treba brať do úvahy pri nákupe - nie všetky Vasya Pupkins prísne dodržiavajú predpísané technologické normy. A aké normy môžu byť v garáži?

Vlastnosti

Stupeň polymerizácie komerčne dostupného polystyrénu n = 600 - 2 500, koeficient polydisperzity M w / M n = 2 - 4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ {w}} Je hmotnostný priemer, M n {\ displaystyle M_ {n}} je číselný priemer molekulovej hmotnosti). V závislosti na metóde syntézy a stupni polymerizácie je prietokový index 1,4 - 30 gramov za 10 minút, teplota mäknutia (Vicat, 200 MPa) 97 ° C pre amorfný materiál a 114 ° C pre čiastočne kryštalizovaný polystyrén [1].

Fenylové skupiny zabraňujú usporiadanému usporiadaniu makromolekúl a tvorbe kryštalických útvarov.

Polystyrén je húževnatý, krehký amorfný polymér s vysokým stupňom priepustnosti optického svetla a nízkou mechanickou pevnosťou. Polystyrén má nízku hustotu (1060 kg / m³), zrážanie počas procesu vstrekovania je 0,4-0,8%. Polystyrén má vynikajúce dielektrické vlastnosti a dobrú mrazuvzdornosť (do -40 ° C). Má nízku chemickú odolnosť (okrem zriedených kyselín, alkoholov a zásad).

Rozpúšťa sa v sírouhlíku, pyridíne, acetóne, toluéne, dichlóretáne, chloroforme, tetrachlórmetáne, esteroch a pomalšie v benzíne [2]. Nerozpustný vo vode. Termoplastický materiál. Polystyrén sa ľahko formuje a farbí. Dobre spracované mechanickými prostriedkami. Dobre sa drží. Má nízku absorpciu vlhkosti, vysokú odolnosť proti vlhkosti a mrazuvzdornosť.

Pri silnom (nad 300 ° C) zahriatí sa polystyrén rozkladá za uvoľňovania pár monoméru (styrénu) [3] a ďalších produktov rozkladu polymérnych reťazcov. Vo vzduchu horí žltý dymový plameň.

Ako si vybrať zariadenie na výrobu expandovaného polystyrénu?

Ak sa rozhodnete pre výrobu vlastného penového polystyrénu, musíte si zvoliť správne vybavenie pre dielňu. Vyberte komponenty výrobného zariadenia na základe objemu produktov, ktoré plánujete.

Napríklad, ak požadované množstvo materiálu nie je väčšie ako 1 000 metrov kubických za mesiac, potrebujete linku s kapacitou 40 metrov kubických za smenu. Bude schopná dať tento objem peny.

Upozorňujeme, že vypočítaná kapacita linky sa nemusí zhodovať so skutočnou. Závisí to od nasledujúcich bodov:

- Najdôležitejší faktor - pôvod surovín: dovážané alebo domáce. Na ruských peletách môže produktivita mierne poklesnúť.

- Druhá nuansa - stupeň peny, ktorý budete vyrábať. Takže expandovaný polystyrén PSB-12 má hustotu menej ako 12 kg na meter kubický. Preto sa dá získať iba dvojitým napenením. To znižuje výkon linky.

Je lepšie zvoliť zariadenie na výrobu peny, ktoré má vysoký výkon. Nízkoenergetické vedenie sa neoplatí prevádzkovať na hranici svojich možností, čoskoro môže zlyhať.

Ako si vybrať parný generátor?

Zdrojom pary je parný generátor (parný kotol). Jeho minimálna kapacita by mala byť 1 200 kg za smenu. Je však vhodné zaobstarať si parný kotol vyššej kapacity. To umožní ďalšie zlepšenie výkonu zariadenia.

Príjem

Priemyselná výroba polystyrénu je založená na radikálnej polymerizácii styrénu. Existujú 3 hlavné spôsoby, ako ho získať:

Emulzia (PSE)

Najviac zastaralá metóda získavania, ktorá sa pri výrobe veľmi nepoužíva. Emulzia polystyrénu sa získava polymerizáciou styrénu vo vodnom roztoku alkalických látok pri teplote 85 - 95 ° C. Táto metóda vyžaduje styrén, vodu, emulgátor a polymeračný iniciátor. Styrén je predbežne purifikovaný z inhibítorov: treblytil-pyrokatechol alebo hydrochinón. Ako iniciátory reakcie sa používajú zlúčeniny rozpustné vo vode, oxid uhličitý alebo persíran draselný. Ako emulgátory sa používajú soli mastných kyselín, zásady (mydlo) a soli kyseliny sulfónovej. Reaktor sa naplní vodným roztokom ricínového oleja a za dôkladného premiešania sa zavedú styrén a iniciátory polymerizácie, potom sa výsledná zmes zahreje na 85 - 95 ° C. Monomér rozpustený v mydlových micelách začína polymerizovať z kvapiek emulzie. Vďaka tomu sa tvoria častice polymér-monomér. V štádiu 20% polymerizácie sa micelárne mydlo spotrebúva na tvorbu adsorbovaných vrstiev a proces potom pokračuje vo vnútri polymérnych častíc. Proces sa končí, keď je obsah voľného styrénu nižší ako 0,5%. Ďalej sa emulzia transportuje z reaktora do zrážacieho stupňa, aby sa ďalej znížil obsah zvyškového monoméru, pričom sa táto emulzia zráža s roztokom chloridu sodného a vysuší sa, čím sa získa prášková hmota s veľkosťou častíc do 0,1 mm . Zvyšky alkalických látok ovplyvňujú kvalitu výsledného materiálu, pretože nie je možné úplne vylúčiť cudzie nečistoty a ich prítomnosť dodáva polyméru žltkastý odtieň. Túto metódu je možné použiť na získanie polystyrénu s najvyššou molekulovou hmotnosťou. Polystyrén získaný touto metódou má skratku PSE, ktorá sa nachádza v technickej dokumentácii a starých učebniciach o polymérnych materiáloch.

Pozastavenie (PSS)

Suspenzná metóda polymerizácie sa uskutočňuje dávkovým spôsobom v reaktoroch s miešadlom a plášťom odvádzajúcim teplo. Styrén sa pripravuje suspendovaním v chemicky čistej vode za použitia stabilizátorov emulzie (polyvinylalkohol, polymetakrylát sodný, hydroxid horečnatý) a iniciátorov polymerizácie. Polymerizačný proces sa uskutočňuje s postupným zvyšovaním teploty (až do 130 ° C) pod tlakom. Výsledkom je suspenzia, z ktorej sa polystyrén izoluje odstredením, potom sa premyje a vysuší. Tento spôsob výroby polystyrénu je tiež zastaraný a je najvhodnejší na výrobu styrénových kopolymérov. Táto metóda sa používa hlavne pri výrobe expandovaného polystyrénu.

Blokovať alebo hromadne (PSM)

Existujú dva systémy výroby polystyrénu na všeobecné účely: úplná a neúplná premena. Hromadná termická polymerizácia podľa kontinuálnej schémy je systém 2–3 kolónových reaktorov zapojených do série miešadlami. Polymerizácia sa uskutočňuje postupne v benzénovom prostredí - najskôr pri teplote 80 - 100 ° C a potom v stupni 100 - 220 ° C. Reakcia sa zastaví, keď stupeň premeny styrénu na polystyrén predstavuje až 80 - 90% hmotnosti (pri spôsobe neúplnej premeny sa stupeň polymerizácie upraví na 50 - 60%).Nezreagovaný styrén-monomér sa odstráni z polystyrénovej taveniny evakuáciou, čím sa zníži obsah zvyškového styrénu v polystyréne na 0,01 až 0,05%, nezreagovaný monomér sa vráti do polymerizácie. Polystyrén získaný blokovou metódou sa vyznačuje vysokou čistotou a stabilitou parametrov. Táto technológia je najefektívnejšia a prakticky nemá žiadny odpad.

Výkon

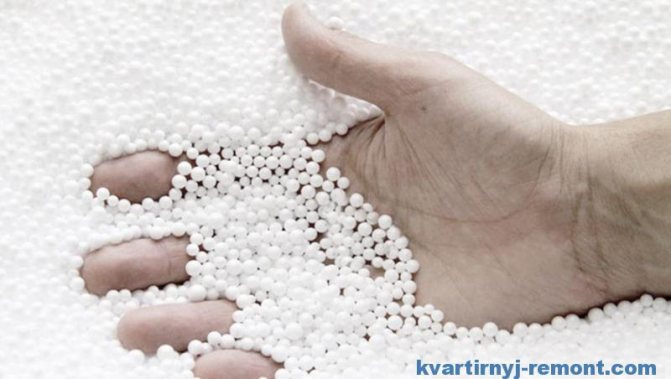

Penová pena sa môže vyrábať z granúl rôznych veľkostí a pôvodu. Na trhu existujú triedy rôznej hustoty a hrúbky, takže pri nákupe materiálu to zohľadnite.

Pri výbere zariadenia na výrobu dosiek z expandovaného polystyrénu berte do úvahy jeho typ, výkon, úplnosť a úroveň automatizácie. To priamo ovplyvňuje objem a kvalitu vyrobeného materiálu.

Video v tomto článku vám pomôže lepšie pochopiť túto tému. Ak vám niečo zostáva nejasné, opýtajte sa v komentároch.

- Pena z expandovaného polystyrénu... Suroviny sa umiestňujú do špeciálnej nádoby, kde sa materiál spracováva parou nízkovriacich kvapalín. V dôsledku penenia sa objem granúl zväčšuje od 20 do 50 krát. Po dosiahnutí požadovanej úrovne granúl sa tok pary zastaví a pracovný materiál sa odoberie z nádrže. Samotný proces trvá asi 4 minúty.

- Zrenie... Po vysušení sa materiál odošle do špeciálneho koša na dozrievanie podľa značiek (15, 25, 35 a 50), kde prebieha proces zrenia. Čas celého postupu trvá od 4 do 12 hodín, v závislosti od veľkosti granúl a prostredia t.

- Vytvrdzovacie bloky... Pripravené bloky sú zoradené podľa značiek a uložené. Spočiatku môžu bloky stále vydávať zvyšnú vlhkosť. Doba zrenia blokov trvá od 12 do 30 dní.

- Rezanie penových blokov. Na špeciálnom penovom stroji sa vykonáva strunové rezanie penových blokov na platne určených rozmerov. Štandardné veľkosti sú 20, 30, 40, 50 a 100 mm, možné sú aj iné veľkosti.

Aplikácia

Vysoko odolný polystyrénový jogurtový pohár

Vyrába sa vo forme priehľadných valcovitých granúl, ktoré sa spracúvajú na hotové výrobky vstrekovaním alebo vytláčaním pri teplote 190 - 230 ° C. Široké použitie polystyrénu (PS) a plastov je založené na nízkych nákladoch, ľahkosti spracovania a širokej škále rôznych značiek.

Najrozšírenejšie využitie (viac ako 60% výroby polystyrénových plastov) získali nárazuvzdorné polystyrény, ktoré sú kopolymérmi styrénu s butadiénom a styrén-butadiénového kaučuku. Bolo vyvinutých mnoho ďalších modifikácií styrénových kopolymérov.

Z polystyrénu sa vyrába široká škála výrobkov, ktoré sa primárne používajú v domácej sfére ľudskej činnosti (jednorazový riad, obaly, detské hračky atď.), Ako aj v stavebníctve (tepelnoizolačné dosky, pevné debnenie, sendviče) panely), obkladové a dekoratívne materiály (stropné lišty, stropné dlaždice, polystyrénové prvky pohlcujúce zvuk, adhézne podklady, polymérne koncentráty), lekárske smery (časti systémov na transfúziu krvi, Petriho misky, pomocné jednorazové nástroje). Penový polystyrén po vysokoteplotnom spracovaní vodou alebo parou sa môže použiť ako filtračný materiál (filtračná dýza) v stĺpových filtroch na úpravu vody a čistenie odpadových vôd. Vysoký elektrický výkon polystyrénu v oblasti ultravysokých frekvencií umožňuje jeho použitie pri výrobe: dielektrických antén, podpier koaxiálnych káblov. Je možné získať tenké filmy (do 100 mikrónov) a v zmesi s kopolymérmi (styrén-butadién-styrén) do 20 mikrónov, ktoré sa úspešne používajú aj v baliarenskom a cukrárenskom priemysle, ako aj pri výrobe kondenzátorov. .

Vysoko odolný polystyrén a jeho modifikácie sa široko používajú v oblasti domácich spotrebičov a elektroniky (prvky bytových spotrebičov pre domácnosť).

Vojenský priemysel

Extrémne nízka viskozita polystyrénu v benzéne, ktorá umožňuje získať stále mobilné roztoky aj v extrémnych koncentráciách [4], viedla k použitiu polystyrénu v jednej z odrôd napalmu [5] ako zahusťovadla, závislosť viskozity od teploty. ktorých naopak klesá so zvyšovaním molekulovej hmotnosti polystyrénu [4].

Závery o výrobe peny

- Táto technológia je celkom jednoduchá, vyžaduje však povinné dodržiavanie všetkých predpísaných pravidiel a predpisov.

- Materiál (ktorý bude navonok podobný kvalite) je možné získať aj pri významných odchýlkach od pravidiel výroby. A toto používajú „remeselnícke“ firmy (zlí ľudia).

Preto: kupujte iba výrobky od spoľahlivých a dôveryhodných výrobcov (ktorí sledujú kvalitu)... Skontrolujte u dodávateľov príslušné certifikáty kvality.

Teraz viete, ako sa vyrába pena, poznáte hlavné črty výrobnej technológie a aký materiál musíte uprednostniť. Veľa štastia!

Penový plast sa používa veľmi často - je nevyhnutný ako tepelnoizolačný, dokončovací a obalový materiál. Aký je? Ako prebieha výroba peny, aké suroviny a zariadenia sa používajú? Poďme na to!

Recyklácia

Verí sa, že polystyrén je ekologický. [6]

Spracovanie

Polystyrénový odpad sa hromadí vo forme zastaraných produktov z PS a jeho kopolymérov, ako aj vo forme priemyselných (technologických) odpadov z univerzálnych PS, nárazuvzdorných PS (HIPS) a ich kopolymérov. Recyklácia polystyrénových plastov môže prebiehať nasledujúcimi spôsobmi:

- využitie vysoko kontaminovaného priemyselného odpadu;

- využitie technologického odpadu HIPS a ABS plastu vstrekovaním, extrúziou a lisovaním;

- likvidácia opotrebovaných výrobkov;

- zneškodňovanie odpadu z polystyrénovej peny (EPS);

- recyklácia zmesového odpadu.

Polystyrénový betón sa tiež vyrába z polystyrénu, ktorý sa používa na stavbu nízkopodlažných budov.

Pálenie

Pri spaľovaní polystyrénu vzniká oxid uhličitý (CO2), oxid uhoľnatý (CO - oxid uhoľnatý) a sadze. Spaľovanie polystyrénu obsahujúcich prísady (napr. Farbivá, zložky zvyšujúce pevnosť atď.) Môže mať za následok uvoľnenie ďalších škodlivé látky

.

Tepelné ničenie

Produkty rozkladu polystyrénu, ktoré vznikajú pri tepelnej deštrukcii a tepelnej oxidačnej deštrukcii, toxický

... Pri spracovaní polystyrénu sa v dôsledku čiastočnej deštrukcie materiálu môžu uvoľňovať pary styrénu, benzénu, etylbenzénu, toluénu, oxidu uhoľnatého. [6]

Druhy a označenia polystyrénu a jeho kopolymérov

Po celom svete sa používajú tieto štandardné skratky:

- PS - polystyrén, polystyrén (PS)

- GPPS - polystyrén na všeobecné použitie (polystyrén na všeobecné použitie, odolný proti nárazom, blokovaný, niekedy nazývaný „kryštalický“, označenie PSE, PSS alebo PSM závisí od spôsobu výroby)

- MIPS - stredne nárazový polystyrén

- HIPS - vysoko odolný polystyrén (vysoko odolný, HIPS, UPM)

- EPS - expandovaný polystyrén

- Skratka MIPS sa používa pomerne zriedka.

Styrénové kopolyméry:

- ABS - kopolymér akrylonitril-butadién-styrén (ABS plast, ABS kopolymér)

- ACS - kopolymér akrylonitril-chlóretylén-styrén (AHS kopolymér)

- AES, A / EPDM / S - kopolymér akrylonitrilu, EPDM a styrénu (kopolymér AES)

- ASA - kopolymér akrylového éteru, styrénu a akrylonitrilu (kopolymér ASA)

- ASR - vysokoúčinný styrénový kopolymér (pokročilá styrénová živica)

- MABS, M-ABS - kopolymér metylmetakrylátu, akrylonitrilu, butadiénu a styrénu, priehľadný ABS

- MBS - kopolymér metylmetakrylát-butadién-styrén (MBS kopolymér)

- MS, SMMA - kopolymér metylmetakrylátu a styrénu (MS)

- MSN - kopolymér metylmetakrylátu, styrénu a akrylonitrilu (MSN)

- SAM - Kopolymér styrénu a metylstyrénu (CAM)

- SAN, - AS - kopolymér styrénu a akrylonitrilu (SAN, CH)

- SMA, S / MA - kopolymér styrén-maleínanhydrid

Styrénové kopolyméry - termoplastické elastoméry:

- ESI - etylén-styrénový interpolymér

- SB, S / B - styrén-butadiénový kopolymér

- SBS, S / B / S - styrén-butadién-styrénový kopolymér

- SEBS, S-E / B-S - kopolymér styrén-etylén-butylén-styrén

- SEEPS, S-E-E / P-S - kopolymér styrén-etylén-etylén / propylén-styrén

- SEP - styrén-etylén-propylénový kopolymér

- SEPS, S-E / P-S - styrén-etylén-propylén-styrénový kopolymér

- SIS - styrén-izoprén-styrénový kopolymér