Fiziksel bir fenomen olarak istek

Ateş kutusunun tasarım özelliklerini düşünmeden önce, yanma kutusundaki vakumun ne olduğunu anlamanız gerekir. Vakum veya çekiş, ortamın yapının kanallarından düşük basınç bölgesine girişinin sağlandığı için yanma ürünleri, havanın basıncında bir azalmadır. İki tür çekiş arasında ayrım yapmak gelenekseldir: (Ayrıca bakınız: Kendin yap fırın fırını onarımı)

- doğal - Arşimet gücünün etkisi altında gerçekleştirildi. Hava, fırına veya kazana doğrudan brülöre veya ızgaraya girer. Yanma sırasında sıcak hava oluşur. Kısmen yeni hava akışıyla ve kısmen de ateş kutusunun duvarlarıyla temas ederek soğutulur. Sıcak hava boruyu yükseltir. Boru ne kadar uzunsa itme gücü o kadar güçlüdür.

Süreci kontrol etmek için, yeni havanın girdiği deliği kapatabilirsiniz. Çoğu zaman küçük ev kazanlarında ve sobalarda, doğal hava akımı o kadar iyidir ki, azaltılması bile gerekir. Tek dezavantaj, ortam sıcaklığı ne kadar yüksekse, vakumun o kadar düşük olmasıdır. Ve ayrıca soğuk havanın zayıf bir şekilde düzenlenmesi ile soba ısınmayacak kadar içeride olacak;

- zorla - özel mekanik cihazların yardımıyla. Genellikle, duman aspiratörleri onu oluşturmak için kullanılır - bıçak mekanizmaları, fanlar. Böyle bir cihazın dezavantajı, mekanizmadan uzaklaştıkça vakumun azalması, avantajı ise dönüş hızını kontrol ederek itişi değiştirebilmenizdir.

(Ayrıca bakınız: Soba ısıtmak için briketler)

Duman tahliye cihazı çok fazla elektrik gerektirir, çalışma sırasında ses çıkarır. Küçük sobalar ve kazanlar için fanlı seçenekleri seçmek daha iyidir. Genellikle, zorunlu çekiş ile birlikte, herhangi bir sistemde doğal çekiş mevcut olacaktır, ancak bunlar her zaman eş yönlü değildir.

Kazan modifikasyonunun deşifre edilmesi

Rus ünite üreticisi Barnaul Kazan Fabrikası, bugün adı Sibenergomash - BKZ LLC, faaliyetlerine 1942'de Büyük Vatanseverlik Savaşı'nın zirvesinde başladı ve Leningrad'dan ihraç edildi.

Çok uzun bir süredir kazanlara BKZ adı verildi, ancak dış pazara girme ile bağlantılı olarak yeni bir EN ISO 9001: 2000 standardı elde edildi, ardından kazanlar farklı şekilde adlandırılmaya başlandı, örneğin BKZ 670- 140-3 ünitesi E-220-9.8-540 KBT'de Еп-670- 13.8-545 ve BKZ 220-100-9 olarak yeniden adlandırıldı.

Aynı zamanda, ilk harf atamaları pratik olarak değişti ve birimin tamburundaki buhar üretimini ve basıncı karakterize eden sayılar, boyutun değişmesi dışında, kgf / cm2, sistemdeki bir birim - MPa ile değiştirildi.

Üretici, örneğin BKZ-420-140 NGM-3 kazan ünitesi gibi, çalışmasının birçok önemli özelliğini belirlemek için kullanılabilen ekipman etiketleme kuralına sıkı sıkıya bağlı kalır:

- BKZ - LLC Sibenergomash üreticisi - BKZ;

- 420 - kızgın buhar (PP) için saatlik buhar kapasitesi, t / h;

- 140 - PP basıncı, kgf / cm2;

- H - aşırı yük altında çalışır, 49 MPa;

- GM, gazlı ve ağır fuel oil ile çalışan bir gaz-yağ yakıcıdır.

Yeni standartlara göre bu kazan E-420-13.8-560 olarak işaretlenmiştir:

- E - suyun doğal dolaşımı;

- 420 - aşırı ısıtılmış buharın saatlik üretkenliği, t / h;

- 13.8 - buhar basıncı P, MPa;

- 560 - PP sıcaklığı, C.

Mükemmel yanma için fırın boyutları

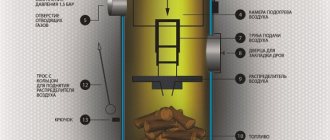

Sobayı kendiniz kurarken, ateş kutusunu nasıl düzgün bir şekilde düzenleyeceğinizi bilmeniz gerekir. Ayrıca, bir ateş kutusu seçerken bu bilgi gerekli olabilir. Yanma odası, içinde yakıtın yandığı dikdörtgen bir odadır.Her zaman çok yüksek sıcaklıklar vardır ve bu nedenle özel malzemeler kullanılmalıdır. Standart boyutlar 25x38 cm'dir Yükseklik yaklaşık 80 cm'dir Çoğu zaman oda yakacak odun, turba, kömür yakmak için kullanılır.

Tasarım, kazan fırınındaki tahliyenin tek tip olacağı şekildedir. Ateş kutusunun zorunlu bir kısmı vardır - bir ızgaranın yanı sıra bir üfleyici. Izgara, yakıt doldurma kapağının biraz altında bulunur. Yakacak odun, turba, yanıcı malzemeler üzerine yatacak. Hava akışına izin vermek için içine delikler açılmıştır. Üfleyici, çekişi iyileştirmek için gerekli olan, ateş kutusunun altındaki fırında bir deliktir. Ocak bölmesinin ızgaranın altındaki alt kısmı, atıkların toplanacağı bir kül tablasıdır. (Ayrıca bakınız: Baca çekişi nasıl artırılır)

Fırın ateş kutusunun boyutunu belirleyen üç incelik vardır:

- Maksimum sıcaklığın oluşturulması. Yanma kutusundaki sıcaklık ne kadar yüksek olursa, yanma o kadar verimli olacaktır. Sıcaklık, boyuta göre büyük ölçüde değişir. Geniş bir yanma odası kötüdür, çünkü is şeklindeki yanma ürünleri hızla yükselir ve boru duvarlarına yerleşir, hava akımını bozar ve ayrıca ısınmak için zamanı olmaz. Hem fırınlar hem de kazanlar için verimlilik hesaplanır. Modern tasarımlar, odun sobaları için% 90'a kadar izin verir. Bu tür koşulları yeniden üretmek için, ateş kutusunu yaklaşık 25 cm genişliğinde ve günlük için gerekli olan uzunluğu yapmanız gerekir. Tipik olarak, derinlik 50 ila 63 cm arasında değişir.

- Ateş kutusunun içi için refrakter tuğlaların kullanılması. Bu malzemeden her boyutta bir yapı oluşturmak kolaydır ve malzeme aynı zamanda yüksek sıcaklıklara da dayanır.

- Firebox yüksekliği. Alev mümkün olduğu kadar yüksek olmalıdır. Genellikle odun ateşi kömürden daha yüksektir. Soba soba olarak kullanılıyorsa, o zaman ateş kutusunun yüksekliği 40 cm'yi geçmez ve odayı ısıtmak için 70 cm seçmek daha iyidir.

Tuğla bacalar ve modern kazanlar

Dikdörtgen bir bacada yerel dirençler

Çok az insan, tek doğru baca şeklinin bir silindir olduğunu bilir. Bunun nedeni, doğru açılarda oluşan girdapların dumanın atılmasını engellemesi ve kurum oluşumuna yol açmasıdır. Tüm ev yapımı kare, dikdörtgen ve hatta üçgen şekilli bacalar, yalnızca çelik yuvarlak bir bacadan bile daha pahalı olmakla kalmaz, aynı zamanda birçok sorun yaratır ve en önemlisi, en iyi kazanın verimini% 95'ten% 60'a düşürebilirler.

Bacanın yuvarlak bölümü

Eski kazanlar otomatik kontrol olmadan ve yüksek baca gazı sıcaklıklarıyla çalıştırılıyordu. Sonuç olarak, bacalar neredeyse hiç soğumadı ve gazlar çiğ noktasının altına soğumadı ve sonuç olarak bacaları bozmadı, ancak aynı zamanda başka amaçlar için çok fazla ısı harcandı. Ayrıca bu tip baca, gözenekli ve pürüzlü yüzeyinden dolayı nispeten düşük bir taslağa sahiptir.

Modern kazanlar ekonomiktir, güçleri ısıtılmış odanın ihtiyaçlarına göre düzenlenir ve bu nedenle her zaman çalışmazlar, ancak yalnızca oda sıcaklığının ayarlananın altına düştüğü dönemlerde çalışırlar. Bu nedenle, kazanın çalışmadığı ve baca soğuduğu zamanlar vardır. Modern bir kazanla çalışan bir bacanın duvarları, neredeyse hiçbir zaman çiğ noktası sıcaklığının üzerindeki bir sıcaklığa kadar ısıtılmaz, bu da sürekli bir su buharı birikimine yol açar. Ve bu da bacaya zarar verir. Eski bir tuğla baca, yeni çalışma koşulları altında çökebilir. Egzoz gazları şunları içerdiğinden: CO, CO2, SO2, NOx, duvara monte gaz kazanlarının egzoz gazlarının sıcaklığı oldukça düşük, 70 - 130 ° C'dir. Bir tuğla bacadan geçerek egzoz gazları soğur ve ~ 55 - 60 ° C çiğlenme noktasına ulaşıldığında kondens dışarı düşer. Bacanın üst kısmındaki duvarlara su oturması, ayrıca bağlantı yapılırken ıslanmalarına neden olacaktır.

SO2 + H2O = H2SO4

tuğla kanalının tahrip olmasına yol açabilecek sülfürik asit oluşur. Yoğuşmayı önlemek için, yalıtımlı bir baca kullanılması veya mevcut tuğla kanalına paslanmaz çelik bir boru takılması tavsiye edilir.

Deşarj ölçümü

Kazan dairelerinde acil durumlar son derece istenmeyen bir durumdur, çok şey onlara bağlı olduğundan servis personeli arasında zayiatlar olabilir. Ancak küçük bir evde bile bir soba veya kazan düzgün çalışmalıdır. Birçok sensör, cihazın çalışmasını sürekli olarak izler. Yanma kutusunda bir vakum sensörü var. Sensörün birkaç farklı tasarımı vardır, asıl mesele düzgün çalışmasıdır.

Sensör çözünürlüğü ölçebilir veya belirli bir değer aşıldığında yanıt verebilir. İşletmelerde sinyal sensörden bildirim cihazına iletilir: ışık, ses, elektromanyetik. Ve çalışanlar veya otomatlar durumu stabilize etmek için önlemler alır. Örneğin, hava veya yakıt akışı azaltılabilir. Alınan önlemler, belirli bir kazan veya fırının tasarımına bağlıdır.

İlk fırın ateş kutusu ve taslak kontrolü

Soba katlandıktan sonra iki şey yapılmalıdır: kurumasını bekleyin ve taslağın kalitesini belirleyin. Fırının kuruması bir hafta sürer. Bu süre boyunca tüm kapılar açık bırakıldı, fırın üflendi. Az miktarda kağıt ve talaş yakabilirsiniz. Düzgün kurumasına izin vermezseniz, malzemenin ileride çatlaması olasıdır.

Sobanın ne kadar ısı vereceğini bulmak için taslak kontrol yapılır. Göre değişir:

- fırın ve baca duvarları dahil olmak üzere iç duvarların pürüzsüzlüğü;

- boru yüksekliği - en az 5 metre. Genellikle, ne kadar yüksekse o kadar iyi tavsiyesini kullanırlar.

Test fırınları yavaş yürütülür. Önce her zaman kağıt ve cips yakarlar ve sonra yakacak odun yakarlar. Odada duman oluşabilir. Bu, çok iyi çekiş gücü olmadığını gösterir. Bazen bacada kağıt veya talaş yakılarak sorun çözülür. Kızıl bir alev, yakıtın tam yanmadığını gösterir. Bacaya yerleşecek ve açıklığı daraltacak çok fazla kurum oluşacaktır.

Ateş saman sarısı rengindeyse ve duman renksizse soba doğru katlanmış demektir. Çekişi özel bir cihaz kullanarak kontrol edebilirsiniz. Mevcut değilse, düz kağıt kullanabilirsiniz. Ocak bölmesinin açık kapısına dikkatlice bir yaprak veya kağıt şeridi getirilir. Bir hava akımı ile ateş kutusuna saparsa ve içe doğru çekilirse, o zaman sorun olmaz. İyi katlanmış bir soba, bir şömine saati ile dekore edilebilir. Sadece odayı ısıtmakla kalmayacak, aynı zamanda estetik açıdan da hoşa gidecektir.

Katı yakıtlı bir kazanın düşük sıcaklık korozyonuna karşı korunması

Kazan ateşleme modunda, 55-65 dereceden daha düşük bir soğutma suyu sıcaklığında. Kazan içindeki ısı eşanjörünün yüzeyinde baca gazlarından yoğuşma oluşuyor Kondens, yakıt yanma ürünleriyle karışır ve ısı eşanjörünü kademeli olarak tıkarkazan verimini düşüren. Dahası, tortular, metal korozyonunu hızlandıran asit içerir ve kazanın ve bacanın servis ömrünü önemli ölçüde azaltır.

Kazanı düşük sıcaklık korozyonuna karşı korumak için, ateşleme sırasında kazan girişindeki dönüş borusundaki suyun sıcaklığı bir an önce 55-65 derecenin üzerine çıkarmak ve ileride düşürmemek gerekir.

| Düşük sıcaklığa karşı kazan koruma şemasıaşınma. Kazan ateşlendiğinde, soğutucu sadece kazan devresi boyunca dolaşır. QC |

Düşük sıcaklık korozyonuna karşı kazan koruma ünitesi (ısıtma devresinde madde 6) devreyi iki devreye ayırır - kazan koruma devresi üzerinde, QC - kazan devresi ve TAMAM MI - ısıtma devresi.

Kazan çalıştırıldığında, üç yollu vana, soğutucunun kazan devresi boyunca ısıtma cihazlarını geçerek dolaşımını yönlendirir. Sonuç olarak, soğutucu ve kazan hızla ısınır.

Kazan devresindeki soğutucunun sıcaklığı 55-65 derecenin üzerine çıktıktan sonra, üç yollu vana yavaş yavaş karışmaya başlar, ısıtma devresinden su ekleyin.

Böylece, ısıtma devresindeki soğutucunun sirkülasyonu ancak kazan devresi hızlı bir şekilde ısındıktan sonra başlar. Kazan girişindeki dönüş borusundaki su sıcaklığı, kazan içerisinde yakıt yanarken daima 55-65 derecenin üzerinde kalır.

META grubundan

META tarafından şömine ekleri için dört adede kadar seçenek üretilmektedir:

- ARDENFIRE - Fransa'da yapılan META dökme demir fırınları. Bu model, süreci izlemek için ısıya dayanıklı camlara sahiptir. İyi ısı dağılımına sahiptirler ve dayanıklıdırlar. Tüm konektörler ayrıca özel bir kabloyla kapatılmıştır.

- EUROKAMIN - tüm modeller Avrupa'da üretilen parçalardan oluşturulmuştur. Ayrıca özel gözlüklerle donatılmıştır. Soba, iyi ısı transferi, yüksek sıcaklıklara dayanıklılık ile ayırt edilir.

- METAFIRE - şömineler için tasarlanmış şömine ekleri. Taban çelikten yapılmıştır, oda ayrıca refrakter plakalarla döşenmiştir. Bu modellerdeki ateş kutuları yüksekliği ayarlanabilir, ayrıca cam da yerleşiktir. Bu modellerin fiyatı ve kalitesi oldukça dengelidir.

- Caminetti yeni ürünlerden biridir. Dökme demir ateş kutusu, içeriden yüksek kaliteli çelikle kaplanmıştır. Isıya dayanıklı cama sahiptir. Odanın hızlı ısıtılması ile karakterizedir, küçük bir boyuta sahiptir ve estetik olarak güzeldir.

Keddy'den

İsveçli mühendisler, dökme demirle çalışma becerileriyle ünlüdür. Keddi ateş kutuları, ilk etapta kullanılan dökme demirin kalitesi ile ayırt edilir. Üretimi ve işlenmesi için teknolojiler sınıflandırılır. Çok uzun bir süredir bu malzeme ile çalışmanın inceliklerinde ustalaştılar. Bu nedenle, ürünlerinin her biri şu şekilde ayırt edilir:

- yüksek verim. Odanın ısıtılması, yangının yeni tutuştuğu anda başlar. Yapıda dökme demirin yanı sıra ısı biriktiren ve onu uzun süre uzaklaştıran Olivi taşı kullanılır;

- azaltılmış yakıt tüketimi. Sık sık yakıt eklemeye gerek kalmadan oda sıcaklığı uzun süre muhafaza edilecektir:

- dayanıklılık. Herhangi bir ürün bir yıldan fazla çalışmaya, 10 yıla kadar garantiye dayanacaktır.

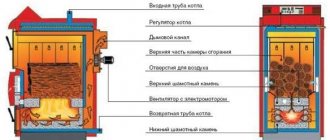

BKZ-160-100 GM cihazı

Tek tamburlu BKZ kazanının çalışmasının prensip şemasına göre, tasarımı bir fırın, birkaç brülör, harici siklon ayırıcılı bir üst tambur, birkaç süper ısıtıcı paketi, bir ekonomizör, bir besleme yolu, bir hava ısıtıcıdan oluşur. bacalar, duman aspiratörü ve yakıt besleme sistemi. Tüm ekipman, optimum kazan çalışması için dikkatlice tasarlanır, kurulur ve ayarlanır.

Firebox

Yanma odası açık tip, dikdörtgen kesitli, kazan çeliği St.20'den yapılmış 60x4 borularla korunmuştur. Arka ve ön camlar, havai fişek tuğlaları ile izole edilmiş düşük eğimli bir yapı oluşturur.

Yanma odasının üstü bir kızdırıcı ile kapatılmıştır. 219 x 25 mm kazan borularından üst ve alt kollektörlerle bağlanan 13 bağımsız devre fırın.

Ön ve arka cam ısıtma yüzeyleri, yanma odasını yanma ve soğutma olmak üzere ikiye ayıran fırının ocağından 11380 mm seviyesinde bir daralma oluşturur. Verimli yanma için, alt bölmedeki borular çivili ve ısıya dayanıklı bir kromit kütlesi ile kaplanmıştır.

Brülör

Yan tarafta ve yanma odasının ön duvarındaki bazı yapılarda yakıtın yanması için 2'den 8'e kadar birkaç brülör sağlanmıştır. Pülverize kömür veya gaz yağı olabilirler.

Doğrudan akışlı ana brülörler, yataya bir açıyla yerleştirilmiştir. Boşaltım brülörleri ana brülörlerin üzerinde bulunur ve yanma odasının ortasında ters yönde dönerek yakıt-hava karışımının dönen bir akışını oluşturur.Ateşleme için, kazan ünitesi, fırının yanlarında bulunan 2 mufla brülörü ile donatılmıştır.

Kazan tamburu ve buhar ayırma

Kazan tamburu sevkıyatı BKZ

Kazan ünitesinin tamburu D = 1600 mm olup çelik 16GNMA'dan yapılmıştır. Kazanın iki aşamalı buharlaşması vardır. İlki, tambur ve ön camları içeren temiz bölmede. İkincisi, tuz bölmesini oluşturan harici siklonlara sahip yan ve arka ekranları içerir.

Elek torbalarından gelen buhar-su karışımı, temiz bölme tamburun dağıtım kutusuna gider ve ondan damlaların buhardan ayrıldığı siklonlara akar. Seperatörlerden gelen su tambura geri verilir. Ve buhar, ayırmanın ikinci aşamasından geçer ve kızdırıcıya girer.

Kızdırıcı üniteler

Kızdırıcıdaki buhar, 2 bağımsız akışta hareket eder. Kızdırıcı 3 bileşenden oluşur:

- şömine kutusunu tamamen koruyan tavan paketi - radyasyon tipi;

- Bacanın yatay kısmının önünde 20 ekran - yarı radyasyon tipi;

- tornalama kısmındaki paket konvektif tiptedir.

Kazanın doymuş buharının sıcaklığı sabitse, aşırı ısıtılmış buharın (TP) sıcaklığı yükselebilir. Bazen CHPP ekipmanının çalışma koşullarına göre azaltılması gerekiyor. BKZ kazanları, kondens enjeksiyonu kullanılarak kademe 1 ve 2 buhar soğutucularda gerçekleştirilen bir TPP regülasyon sistemine sahiptir.

1. kademenin buhar soğutucusuna enjeksiyon için yoğuşma sıvısının beslenmesi, bir buhar ejektörü kullanılarak gerçekleştirilir. Buhar soğutucu ile kondenser arasındaki basınç farkı nedeniyle buhar soğutucunun 2. aşamasında.

Ekonomizer ve Besin Yolu

Ekonomizör, baca gazlarının sıcaklığını düşürerek tambura beslemeden önce suyu ısıtmak için kullanılır. Kazan şaftına yerleştirilmiş 32x4 mm'lik bobin kazan boruları bloklarından oluşan bir cihaz.

BKZ için ekonomizer

Üniteyi besleyen besleme suyu, ızgaralardan geçen kazan suyu, buhar-su karışımı ve kızgın buhar BKZ kazan ünitesinin besleme yolunu oluşturur. Ekranları soğutmak için, suyun bir tasarım sirkülasyon hızına sahip olması gerekir, devreden hem bir kez, örneğin aşırı ısıtılmış buhar olarak hem de ekranlardaki kazan suyu gibi tekrar tekrar geçebilir.

Besleme suyu beslemesi üst tambura ve alt kollektörler D = 133x10 mm boyunca yönlendirilir ve buhar-su karışımı aynı çaptaki üst kollektörlerden çıkarılır.

Baca gazı resirkülasyonu

Baca gazlarının kazanın gaz yolu boyunca hareketi, fırın deşarjından dolayı meydana gelir. BKZ kazanı için baca gazı aspiratörleri, T = 150 C ile 1000 m3 / saate kadar atmosfere baca gazı emisyonu sağlayan% 10 verimlilik marjına ve% 30'a kadar basma yüksekliğine ve 746 rpm dönme frekansına sahiptir.

BKZ kazanlarında nitrojen oksit emisyonlarını azaltmak için egzoz gazları yeniden dolaştırılır. Yöntem 80'li yılların başlarında uygulanmaya başlandı.

Çalışmalar, NOx'in azaltılmasında en büyük sonucun, baca gazlarının bir kısmının resirkülasyon hattı üzerinden brülörlerin merkezi kanallarına beslenmesi ile elde edildiğini göstermiştir. Bu yöntem, tutuşmasında zorluklar olduğu için akaryakıt yakarken çok az kullanılır.

Bu nedenle, gaz-yağ fırınlarında, baca gazlarının bir kısmının hava ile karıştırılması ve karışımın brülörün orta veya çevresel kanallarından beslenmesi yoluyla yeniden dolaşım kullanılır.

Hava ısıtıcısı ve hava yolu diyagramı

Üfleme havasını 300 C'ye ısıtmak için, BKZ brülör cihazına beslenmeden önce rejeneratif bir hava ısıtıcısı RVP-54 takılır. Daha önce, büyük boyutlara ve düşük verime sahip bu tür birimlere boru biçimli yapılar kuruldu.

RVP-54, dikey olarak monte edilmiş bir şaft üzerinde dönen bir rotordan yapılmıştır. Yapının içinde baca gazlarından gelen ısının havaya aktarıldığı özel profilli ısıtma torbaları bulunmaktadır.Mil flanşı, hava ısıtıcı kirişindeki bir makaralı yatak tarafından desteklenir. Rotor, elektromekanik bir tahrikle döndürülür. Gaz ve hava akışları contalarla ayrılır.