Modern endüstri, konut ve toplumsal hizmetler, gıda ve kimya endüstrilerinde çalışma ortamının verimli ve ekonomik bir şekilde ısıtılması veya soğutulması, ısı eşanjörleri (TO) kullanılarak gerçekleştirilir. Birkaç tür ısı eşanjörü vardır, ancak en yaygın olarak kullanılanları plakalı ısı eşanjörleridir.

Makale, plakalı ısı eşanjörünün tasarımı, kapsamı ve çalışma prensibini ayrıntılı olarak tartışacaktır. Çeşitli modellerin tasarım özelliklerine, çalışma kurallarına ve bakım özelliklerine özel dikkat gösterilecektir. Ek olarak, ürünleri Rus tüketiciler arasında yüksek talep gören yerli ve yabancı TO levha üreticilerinin bir listesi sunulacak.

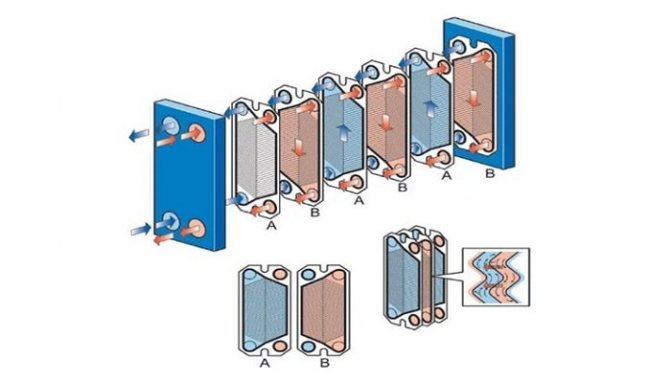

Cihaz ve çalışma prensibi

Contalı plakalı ısı eşanjörü tasarımı şunları içerir:

- giriş ve çıkış borularının monte edildiği sabit bir ön plaka;

- sabit baskı plakası;

- hareketli baskı plakası;

- ısı transfer plakaları paketi;

- ısıya dayanıklı ve agresif ortam malzemesine dayanıklı contalar;

- üst destek tabanı;

- alt kılavuz tabanı;

- yatak;

- bağlantı cıvataları seti;

- Bir dizi destek ayağı.

Ünitenin bu düzenlemesi, çalışma ortamı ile cihazın kompakt boyutları arasında maksimum ısı alışverişi yoğunluğunu sağlar.

Contalı plakalı ısı eşanjörü tasarımı

Çoğu zaman, ısı değişim plakaları, 0,5 ila 1 mm kalınlığında paslanmaz çelikten soğuk damgalama ile yapılır, ancak çalışma ortamı olarak kimyasal olarak aktif bileşikler kullanıldığında titanyum veya nikel plakalar kullanılabilir.

Çalışma setine dahil olan tüm plakalar aynı şekle sahiptir ve bir ayna görüntüsünde sırayla yerleştirilir. Bu ısı transfer plakaları takma yöntemi sadece oluklu kanalların oluşumunu değil, aynı zamanda birincil ve ikincil devrelerin değişimini de sağlar.

Her plakada, ikisi birincil çalışma ortamının sirkülasyonunu sağlayan ve diğer ikisi, çalışma ortamını karıştırma olasılığı dışında ek kontur contaları ile izole edilmiş 4 delik vardır. Plakaların bağlantısının sızdırmazlığı, ısıya dayanıklı ve aktif kimyasal bileşiklerin etkilerine dayanıklı bir malzemeden yapılmış özel kontur contalar ile sağlanmaktadır. Contalar profil oluklarına takılır ve klips kilidi ile sabitlenir.

Plakalı ısı eşanjörünün çalışma prensibi

Herhangi bir plaka bakımının etkinliğinin değerlendirilmesi aşağıdaki kriterlere göre yapılır:

- güç;

- çalışma ortamının maksimum sıcaklığı;

- Bant genişliği;

- hidrolik direnç.

Bu parametrelere göre gerekli ısı değiştirici modeli seçilir. Contalı plakalı ısı eşanjörlerinde, plaka elemanlarının sayısını ve türünü değiştirerek verim ve hidrolik direnci ayarlamak mümkündür.

Isı değişiminin yoğunluğu, çalışma ortamının akış rejiminden kaynaklanmaktadır:

- soğutucunun laminer akışı ile ısı transferinin yoğunluğu minimumdur;

- geçici mod, çalışma ortamında girdapların ortaya çıkması nedeniyle ısı transferinin yoğunluğundaki bir artış ile karakterize edilir;

- maksimum ısı transferi yoğunluğu, soğutucunun türbülanslı hareketi ile elde edilir.

Plakalı ısı değiştiricinin performansı, çalışma ortamının türbülanslı akışı için hesaplanır.

Olukların konumuna bağlı olarak, üç tip ısı transfer plakası vardır:

- ile "Yumuşak"

kanallar (oluklar 600 açıyla yerleştirilmiştir). Bu tür plakalar önemsiz türbülans ve düşük ısı transferi yoğunluğu ile karakterize edilir, ancak "yumuşak" plakalar minimum hidrolik dirence sahiptir; - ile "Ortalama"

kanallar (60 ila 300 arası oluk açısı). Plakalar geçişlidir ve ortalama türbülans ve ısı transfer hızlarında farklılık gösterir; - ile "Zorlu"

kanallar (oluk açısı 300). Bu tür plakalar, maksimum türbülans, yoğun ısı transferi ve hidrolik dirençte önemli bir artış ile karakterize edilir.

Isı değişiminin verimliliğini artırmak için, birincil ve ikincil çalışma ortamının hareketi ters yönde gerçekleştirilir. Birincil ve ikincil çalışma ortamı arasındaki ısı alışverişi süreci aşağıdaki gibidir:

- Soğutucu, ısı eşanjörünün giriş borularına verilir;

- Çalışma ortamı, ısı değişim plakası elemanlarından oluşan karşılık gelen devreler boyunca hareket ettiğinde, ısıtılmakta olan ısıtılmış ortamdan yoğun ısı transferi meydana gelir;

- Isı eşanjörünün çıkış boruları aracılığıyla, ısıtılmış soğutucu, amaçlanan amacına (ısıtma, havalandırma, su sağlama sistemlerine) yönlendirilir ve soğutulmuş soğutucu, tekrar ısı jeneratörünün çalışma alanına girer.

Plakalı ısı eşanjörünün çalışma prensibi

Sistemin verimli çalışmasını sağlamak için contalarla sağlanan ısı değişim kanallarının tam sızdırmazlığı gereklidir.

Plaka düzenlemesi

Plakalı ısı değiştiricinin tasarımı ve çalışma prensibi, sabit contalı farklı sayıda plaka içerebilen ekipmanın modifikasyonuna bağlı olacaktır. Bu contalar, akışkan termal taşıyıcı ile kanalları örter. Birbirine bağlı conta çiftlerinin gerekli sıkılığını elde etmek için, bu plakaları hareketli bir plaka ile sabitlemek yeterlidir.

Bu cihaza etki eden yükler, kural olarak plakalara ve contalara dağıtılır. Çerçeve ve tutturucular, büyük ölçüde ekipmanın gövdesidir.

Sıkıştırma sırasında plakaların kabartmalı yüzeyi, güçlü bir bağlanmayı garanti eder ve tüm ısı eşanjör sisteminin gerekli mukavemeti ve sertliği kazanmasını sağlar.

Contalar klipsli bağlantı ile plakalara sabitlenir. Sıkıştırma sırasında contaların eksenlerine göre kendiliğinden merkezlendiği söylenmelidir. Termal ortamın sızması, ek olarak bir bariyer oluşturan manşet kenarıyla önlenir.

Plakalı bir ısı eşanjörünün cihazı için birkaç tür conta yapılır: sert ve yumuşak oluklu.

Isı değişim ekipmanı hakkında daha fazla bilgi:

Yumuşak plakalarda kanallar 30 derecelik bir açıdadır. Bu tür bir cihaz, yüksek termal iletkenlik ile karakterize edilir, ancak termal taşıyıcının basıncına önemsiz bir direnç gösterir.

Rijit elemanlarda, olukların imalatı sırasında 60 derecelik bir açı yapılır. Bu cihazlar, artan termal iletkenlik ile karakterize edilmez; ana avantajları, soğutucunun önemli basıncına dayanma kabiliyetidir.

En iyi ısı transfer modunu elde etmek için plakaları birleştirebilirsiniz. Ayrıca, cihazın en iyi şekilde çalışması için türbülans modunda çalışması gerektiği unutulmamalıdır - ısı taşıyıcının herhangi bir gecikme olmadan kanallar arasında hareket etmesi gerekir. Bu arada, yapının boru içi boru şemasına sahip olduğu bir kabuk ve borulu ısı eşanjörü, soğutucu akışkanın laminer akışına sahiptir.

Avantajı nedir? Aynı ısı mühendisliği özellikleri sırasında, plaka ekipmanı önemli ölçüde daha küçük boyutlara sahiptir.

Contalar için gereklilikler

Profil kanallarının tam sızdırmazlığını sağlamak ve çalışma sıvılarının sızmasını önlemek için, sızdırmazlık contalarının gerekli sıcaklık direncine ve agresif bir çalışma ortamının etkilerine karşı yeterli dirence sahip olması gerekir.

Modern plakalı ısı eşanjörlerinde aşağıdaki tip contalar kullanılmaktadır:

- etilen propilen (EPDM). Yağlı ve yağlı ortamlar için uygun olmayan -35 ila + 1600С arasındaki sıcaklık aralığında sıcak su ve buharla çalışırken kullanılırlar;

- NITRIL contalar (NBR), sıcaklığı 1350C'yi geçmeyen yağlı çalışma ortamı ile çalışmak için kullanılır;

- VITOR contalar, 1800C'den daha yüksek olmayan sıcaklıklarda agresif ortamlarla çalışmak üzere tasarlanmıştır.

Grafikler, contaların hizmet ömrünün çalışma koşullarına bağımlılığını göstermektedir:

Contaları takmanın iki yolu vardır:

- tutkal üzerinde;

- bir klip ile.

Zahmetli ve döşeme süresinden dolayı ilk yöntem nadiren kullanılır, ayrıca tutkal kullanılırken ünitenin bakımı ve contaların değiştirilmesi önemli ölçüde karmaşıktır.

Klips kilidi, plakaların hızlı bir şekilde takılmasını ve kırık contaların kolay değiştirilmesini sağlar.

Dökme demir ısı eşanjörü

Dökme demir ısı eşanjörü korozyona maruz kalmaz, ancak dikkatli bakım ve dikkatli çalıştırma gerektirir. Bu özellikler, dökme demirin özelliklerinden kaynaklanmaktadır ve asıl önemli olan, dökme demirin kırılganlığıdır. Çoğu zaman ölçek nedeniyle meydana gelen düzensiz ısıtma, ısı eşanjöründe çatlaklara neden olur.

Bilgi: Soğutucunun yıkanması, bir gaz kazanının teknik çalışmasının zorunlu ve temel bir unsurudur. Soğutma sıvısı temizleniyor

- Isı taşıyıcı olarak kullanılıyorsa yılda bir - akan su (önerilmez),

- 2 yılda bir, kullanılıyorsa - antifriz,

- Her 4 yılda bir, arıtılmış su kullanılıyorsa.

Teknik Özellikler

Genel olarak, bir plakalı ısı eşanjörünün teknik özellikleri, plakaların sayısına ve bağlantı şekline göre belirlenir. Contalı, lehimli, yarı kaynaklı ve kaynaklı plakalı ısı eşanjörlerinin teknik özellikleri aşağıdadır:

| Çalışma parametreleri | Birimler | Katlanabilir | Kaynaklı | Yarı kaynaklı | Kaynaklı |

| Verimlilik | % | 95 | 90 | 85 | 85 |

| Maksimum çalışma ortamı sıcaklığı | 0C | 200 | 220 | 350 | 900 |

| Çalışma ortamının maksimum basıncı | bar | 25 | 25 | 55 | 100 |

| Maksimum güç | MW | 75 | 5 | 75 | 100 |

| Ortalama çalışma süresi | yaşında | 20 | 20 | 10 — 15 | 10 — 15 |

Tabloda verilen parametrelere göre gerekli ısı eşanjörü modeli belirlenir. Bu özelliklere ek olarak, yarı kaynaklı ve kaynaklı ısı eşanjörlerinin agresif çalışma ortamlarıyla çalışmak için daha uyarlanmış olduğu gerçeği de dikkate alınmalıdır.

Teknik özelliklere göre plakalı ısı eşanjörlerinin seçimi

Bir ısı eşanjörü seçerken şunlara dikkat edin:

- sıvıyı ısıtmak için istenen sıcaklık;

- soğutucunun maksimum sıcaklığı;

- basınç;

- soğutma suyu tüketimi;

- ısıtılmış sıvının gerekli akış hızı.

Üreticiler, çeşitli teknik özelliklere sahip ekipman üretirler. Örneğin, popüler Alfa Laval markasının ürünleri aşağıdaki parametrelere sahiptir.

Özel yazılım ve uzman hizmetler, arama görevini basitleştirir. Tipik olarak, birimler 70 ° C sıcaklıkta bir sıvı bırakacak şekilde yapılandırılır.

Başvurular

Çeşitli alanlarda güvenilir ve verimli plakalı ısı eşanjörleri kullanılmaktadır.

- Petrol endüstrisi. Ekipman, geri dönüştürülebilir enerji kaynaklarını soğutmak için kullanılır.

- Isıtma ve sıcak su sistemleri. Üniteler tüketiciye verilen sıvıları ısıtır.

- Makine mühendisliği ve metalurji.Ekipman, makine ve ekipmanı soğutmak için kullanılır.

- Gıda endüstrisi. Örneğin ısı eşanjörleri pastörizasyon tesislerinin bir parçasıdır.

- Gemi yapımı. Aletler çeşitli ekipmanları soğutur ve gemilerde deniz suyunu ısıtır.

Bu, ısı eşanjörlerinin uygulama kapsamının sadece küçük bir kısmıdır. Ekipman aynı zamanda otomotiv endüstrisinde, asit ve alkali üretiminde ve diğer endüstrilerde kullanılmaktadır.

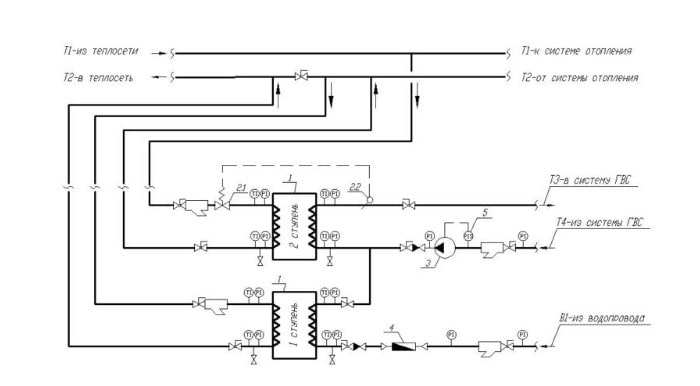

Bir ısıtma sistemindeki ısı eşanjörü ne içindir?

Bir ısıtma sisteminde bir ısı eşanjörünün varlığını açıklamak oldukça basittir. Ülkemizdeki çoğu ısı tedarik sistemi, kazan dairesinde soğutma sıvısının sıcaklığı düzenlenecek ve ısıtılmış çalışma ortamı doğrudan daireye kurulan radyatörlere beslenecek şekilde tasarlanmıştır.

Bir ısı eşanjörünün varlığında, kazan dairesindeki çalışma ortamı açıkça tanımlanmış parametrelerle, örneğin 1000C ile dağıtılır. Birincil devreye girerken, ısıtılmış soğutucu, ısıtma cihazlarına girmez, ancak radyatörlere giren ikincil çalışma ortamını ısıtır.

Böyle bir şemanın avantajı, soğutucunun sıcaklığının, tüketicilere tedarik edildiği ara bireysel termik istasyonlarda düzenlenmesidir.

Avantajlar ve dezavantajlar

Plakalı ısı eşanjörlerinin yaygın kullanımı aşağıdaki avantajlardan kaynaklanmaktadır:

- kompakt boyutlar. Plakaların kullanılması nedeniyle, ısı değişim alanı önemli ölçüde artar ve bu da yapının genel boyutlarını azaltır;

- kurulum, çalıştırma ve bakım kolaylığı. Ünitenin modüler tasarımı, temizlik gerektiren parçaların sökülmesini ve yıkanmasını kolaylaştırır;

- yüksek verim. PHE'nin üretkenliği% 85 ila 90 arasındadır;

- uygun maliyet. Benzer teknik özelliklere sahip kabuk ve boru, spiral ve blok tesisatları çok daha pahalıdır.

Plaka tasarımının dezavantajları düşünülebilir:

- topraklama ihtiyacı. İnce damgalı plakalarda başıboş akımların etkisi altında fistüller ve diğer kusurlar oluşabilir;

- kaliteli çalışma ortamları kullanma ihtiyacı. Çalışma kanallarının enine kesiti küçük olduğundan, sert su veya kalitesiz ısı taşıyıcısının kullanılması tıkanmalara neden olabilir ve bu da ısı transfer oranını azaltır.

Plakaların özellikleri ve özellikleri

Daha önce birçok kez belirtildiği gibi, plakaların üretiminde sadece paslanmaz çelik kullanılır - korozyona ve yüksek sıcaklıklara dayanıklı bir malzeme. Plakalı eşanjör elemanlarının üretim teknolojisi damgalama, karmaşık konfigürasyonlu plakaların imalatına izin verir. Ayrıca bu, malzemenin temel özelliklerini korumanıza olanak tanır.

Tüm paslanmaz çeliğin plaka yapmak için uygun olmadığını da dikkate almak önemlidir. Yalnızca belirli markalar kullanılmaktadır. Levhaların kendileri alışılmadık bir şekle sahiptir. Düz yüzeyin üstüne özel oluklar açılır, hem simetrik hem de kaotik düzende bulunur. Böyle bir oluklu yüzey sayesinde, ısı giderme alanı artar ve ısı transfer akışkanlarının daha düzgün dağılımı sağlanır.

Lastik contaların sabitlenmesi, özel klipsler kullanılarak doğrudan plakalar üzerine gerçekleştirilir. Ayrıca contalar, çok kullanışlı olan kendi kendini merkezleyen bir tasarıma sahiptir ve manşetler sayesinde, soğutucuyu tutmaya yardımcı olan ek bir bariyer oluşturulmuştur. Üreticilerin ürettiği plaka türlerini düşünürsek, o zaman sadece iki tane var.

- Termal olarak sert oluklu eleman... Böyle bir plaka üzerindeki oluklar 30 derecelik bir açıyla yapılır. Yüksek ısı iletme özelliklerine sahiptirler, ancak soğutucuyu dolaştırırken çok fazla basınca dayanmazlar.

- Termal olarak yumuşak oluklu levha60 derecelik bir açıyla yapılmıştır. Böyle bir elemanın ısıl iletkenliği düşüktür, ancak ünite içinde dolaşan soğutucunun yüksek basıncına kolayca direnir.

Cihazın ana gövdesi içerisinde bulunan farklı tipteki plakaların kombinasyonu sayesinde bir bütün olarak tüm yapı için optimal bir ısı transferi seçeneği elde etmek mümkündür. Bununla birlikte, plakalı ısı eşanjörünün verimli çalışması için, soğutucunun türbülanslı bir durumda dolaşması önemlidir. Basitçe söylemek gerekirse, maksimum ısı transferine sahip ünite içindeki sıvının engelsiz akması gerekir.

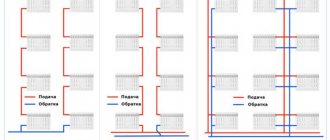

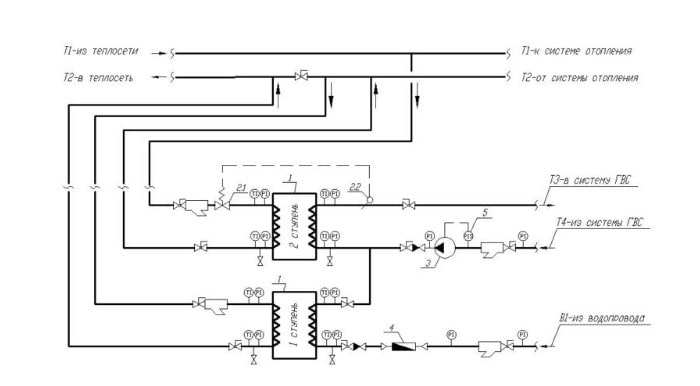

Plakalı ısı eşanjörü boru şemaları

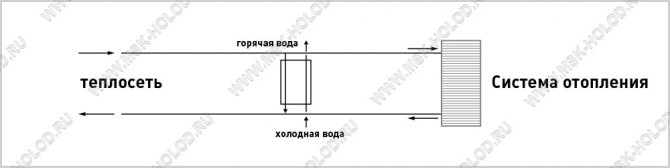

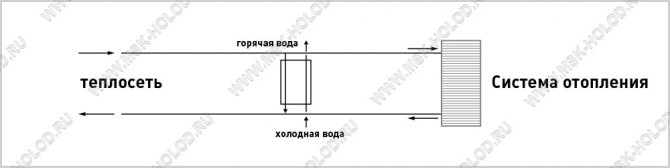

PHE'yi ısıtma sistemine bağlamanın birkaç yolu vardır. En basitinin, şematik diyagramı aşağıda gösterilen bir kontrol vanasıyla paralel bağlantı olduğu kabul edilir:

PHE'nin paralel bağlantı şeması

Böyle bir bağlantının dezavantajları arasında, ısıtma devresi üzerinde artan bir yük ve önemli bir sıcaklık farkı ile düşük bir su ısıtma verimliliği bulunmaktadır.

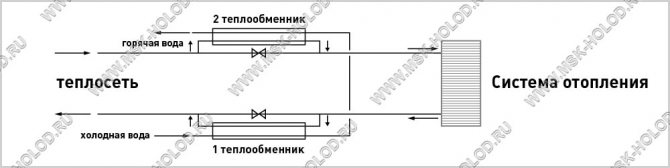

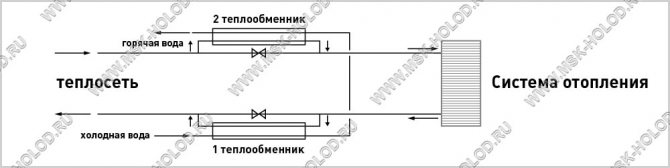

İki aşamalı bir şemada iki ısı eşanjörünün paralel bağlantısı, sistemin daha verimli ve güvenilir çalışmasını sağlayacaktır:

İki aşamalı paralel bağlantı şeması

1 - plakalı ısı eşanjörü; 2 - sıcaklık regülatörü; 2.1 - valf; 2.2 - termostat; 3 - sirkülasyon pompası; 4 - sıcak su tüketim ölçer; 5 - manometre.

İlk aşama için ısıtma ortamı, ısıtma sisteminin dönüş devresidir ve ısıtılacak ortam olarak soğuk su kullanılır. İkinci devrede, ısıtma ortamı, ısıtma sisteminin direkt hattından gelen ısı taşıyıcısıdır ve birinci aşamadaki önceden ısıtılmış ısı taşıyıcı, ısıtılmış ortam olarak kullanılır.

DHW ısı eşanjörü bağlantı şemaları

Su-su ısı eşanjörünün birkaç bağlantı seçeneği vardır. Birincil devre her zaman ısıtma sisteminin (kentsel veya özel) dağıtım borusuna ve ikincil devre de su besleme borularına bağlanır. Tasarıma bağlı olarak, paralel tek aşamalı DHW (standart), iki aşamalı karışık veya iki aşamalı DHW serisi kullanılabilir.

Bağlantı şeması "Isı noktalarının tasarlanması" SP41-101-95 normlarına göre belirlenir. Maksimum ısı akışının DHW'ye ve maksimum ısı akışına (QHWMax / QTEPLmax) oranının ≤0.2 ve ≥1 sınırları dahilinde belirlenmesi durumunda, tek aşamalı bir bağlantı şeması esas alınır. oran 0.2≤ QHWSmax / QTEPLmax ≤1 içinde belirlenir, ardından proje iki aşamalı bir bağlantı şeması kullanır.

Standart

Paralel bağlantı şeması, uygulaması en basit ve en ekonomik olarak kabul edilir. Isı eşanjörü, kontrol vanalarına (kapama vanası) göre seri olarak ve ısıtma ağına paralel olarak monte edilir. Yüksek ısı transferi elde etmek için, sistem büyük bir ısı taşıyıcı akış hızına ihtiyaç duyar.

İki aşamalı

İki aşamalı bir ısı eşanjörü bağlantı şeması kullanıldığında, sıcak su temini için su ısıtma, iki bağımsız cihazda veya monoblok bir kurulumda gerçekleştirilir. Ağ yapılandırmasından bağımsız olarak, kurulum şeması çok daha karmaşık hale gelir, ancak sistem verimliliği önemli ölçüde artar ve soğutucu tüketimi azalır (% 40'a kadar).

Su hazırlığı iki aşamada gerçekleştirilir: ilki, suyu yaklaşık 40 ° C'ye kadar ısıtan dönüş akışının ısı enerjisini kullanır. İkinci aşamada su normalize edilmiş 60 ° C değerlerine kadar ısıtılır.

İki aşamalı karma bağlantı sistemi aşağıdaki gibidir:

İki aşamalı seri bağlantı şeması:

Bir DHW ısı eşanjöründe bir seri bağlantı şeması uygulanabilir.Bu tip ısı eşanjörü, standartlara göre daha karmaşık bir cihazdır ve maliyeti çok daha yüksektir.

Kullanım kılavuzu

Her fabrikada üretilen plakalı ısı eşanjörüne gerekli tüm bilgileri içeren ayrıntılı bir kullanım kılavuzu eşlik etmelidir. Aşağıda tüm MEÖ türleri için bazı temel hükümler bulunmaktadır.

PHE'nin kurulumu

- Ünitenin konumu, bakım için ana bileşenlere ücretsiz erişim sağlamalıdır.

- Besleme ve tahliye hatlarının bağlanması sert ve sıkı olmalıdır.

- Isı eşanjörü, kesinlikle yatay bir beton veya yeterli taşıma kapasitesine sahip metal bir taban üzerine kurulmalıdır.

Devreye alma işleri

- Üniteyi çalıştırmadan önce, ürünün teknik veri sayfasında verilen tavsiyelere göre sızdırmazlığını kontrol etmek gerekir.

- Kurulumun ilk başlangıcında, sıcaklık artış hızı 250C / s'yi geçmemeli ve sistemdeki basınç 10 MPa / dk'yı geçmemelidir.

- Devreye alma işinin prosedürü ve kapsamı, birimin pasaportunda verilen listeye açıkça karşılık gelmelidir.

Ünitenin çalışması

- PHE'yi kullanma sürecinde, çalışma ortamının sıcaklığı ve basıncı aşılmamalıdır. Aşırı ısınma veya artan basınç, ünitenin ciddi şekilde hasar görmesine veya tamamen arızalanmasına neden olabilir.

- Çalışma ortamı arasında yoğun ısı alışverişini sağlamak ve kurulumun verimliliğini artırmak için, çalışma ortamını mekanik safsızlıklardan ve zararlı kimyasal bileşiklerden temizleme imkanı sağlamak gerekir.

- Cihazın hizmet ömrünü önemli ölçüde uzatmak ve üretkenliğini artırmak, hasarlı elemanların düzenli bakımına ve zamanında değiştirilmesine izin verecektir.

Gaz kazanı için ikincil ısı eşanjörü

Aynı zamanda sıcak su temini (DHW) için bir ısı eşanjörü olarak da adlandırılır. Bu, birbirine bağlı gıda sınıfı paslanmaz çelik iç plakalara sahip dikdörtgen bir cihazdır. Ne kadar çok varsa, birimin performansı o kadar yüksek olur. İçeride 8 ila 30 katman oluştururlar. Malzemelerin yüksek ısı iletkenliği ve geniş etkileşim alanı, suyun hızlı hareketi sırasında gerekli ısı transferini sağlar.

Katmanların her biri, ısı eşanjörü içinde izole edilmiş bir kanaldır. Plakalar, bu geçişlerin oluşturulduğu bir kabartmaya sahiptir. Bölmelerin kalınlığı genellikle 1 mm'dir. Kanalların köşeleri vardır ve ne kadar keskinse, akışkan hızı o kadar yüksek olur ve bunun tersi de geçerlidir. Su hareketi modeli, yön değişikliğiyle tek ve çok yönlü olabilir. İkinci durumda, daha yüksek verim elde edilir.

İkincil eşanjör, düşük su kalitesiyle yılda bir ve yumuşatıcı filtre kullanıyorsanız üç yılda bir yıkanmalıdır.

Karıştırıcı üzerindeki sıcak su vanasını açtıktan sonra, üç yollu vana, ısıtılmış soğutucunun bir kısmını ikincil eşanjöre yönlendirir. Daha sonra sıcak sıvı, ünite içindeki soğuk musluk suyuna ısı verir, ardından mutfak ve banyodaki musluklardan beslenmek üzere ısı eşanjöründen ısıtılmış su çıkar.

Soğutulan soğutucu daha sonra geri dönüş akışıyla karıştığı boruya gider - ısıtma sisteminden harcanan soğutucu ve tekrar ana eşanjöre girer.

İkincil ısı eşanjörü genellikle yanma odasının altında bulunur. Farklı kazanlarda yan tarafına dikey veya yatay olarak monte edilir.

Kombine ısı eşanjörleri - bitermal - kazanlarda da kullanılır. İçlerinde, sıcak su ile iletişim, ısıtma sistemi için bir ısı taşıyıcıya sahip kanallarla çevrilidir. İlk olarak, gaz enerjiyi soğutucuya aktarır ve ardından ikincisi, bunun bir kısmını sıcak su kaynağına yönlendirir. Bu tür ısı eşanjörlerine sahip gaz kazanları daha basit olduğundan, üç yollu bir vanaya ihtiyaç yoktur.

İkincil ısı eşanjörü onarımı

İkincil ısıtıcılar, özellikle dar kanallı modellerde genellikle tıkanmıştır.Temizlik olmadan zamanla bozulurlar ve sonunda başarısız olurlar. Ünite içindeki ölçek katmanı ısı transferini azaltır, bu nedenle kazan daha fazla gaz tüketir.

Tuz birikintileri, kireç ve pas kirliliğin büyük kısmını oluşturur: ikincil ısı eşanjörüne ek olarak, ısıtma ve DHW devrelerini de kontrol etmek zarar vermez

Isı eşanjörleriyle ilgili sorunlar, kazan ekranındaki kodlarla rapor edilecektir. Bu durumda bir eylem planı vardır.

İkincil ısıtıcı ile ilgili soruna daha yakından bakalım:

- İkincil ısı eşanjörünü çıkarıyoruz.

- Eklemlere, iç ve dış dişlere bakıyoruz. Son temizlikten sonra durumları kötüleşmiş olabilir. Bu, agresif asitler nedeniyle olur. Aşınmış çıkarılabilir elemanları değiştiriyoruz.

- Bütünlüğü kontrol ediyoruz. Isı eşanjöründe bir su darbesi oluşmuş olabilir. Çok küçük bir fistül (delik) ancak bir uzman tarafından bulunabilir.

- Eşanjörü daha iyi inceliyoruz ve bunun için sihirbazı diyoruz. Ağır hasarlı bir birimi değiştiriyoruz.

- En başta kirlilik bulunabilir. Giriş deliklerinde görsel olarak plak arıyoruz. Parçaya hava üfleriz ve ayrıca kendimizi sesle yönlendiririz. Eşanjör tıkanırsa temizleriz. Hafif bir vuruştan sonra bile kireç topakları düşebilir.

- 3 temizleme seçeneğinden birini seçmeniz gerekir: deterjanlar ve sitrik asit solüsyonları gibi ev ilaçları, özel karışımlar veya profesyonel temizlik.

Öncelikle eşanjörü soğuk musluk suyuyla yıkayın. Ardından cihaza sitrik asit dökün ve bir kova suya koyun. Ardından - ısı eşanjörünü çıkarın ve açıklığını kontrol etmek için suyla doldurun.

Yavaş gelirse veya hareket etmiyorsa, suya doymuş bir sirke çözeltisi hazırlayın ve oraya dökün. Ardından sıcak suyla durulayın ve üfleyin. Mümkün olduğunca bir hava pompası kullanın. Sirke döngüsünü tekrarlayın.

Profesyonel temizlik için argümanlar arasında, tasarımın temizlik için uygunsuzluğuna, kirlenmenin değerlendirilmesindeki zorluğa, bağımsız mekanik eylem nedeniyle hasar riskine dikkat etmek önemlidir.

Yukarıdaki adımlar işe yaramazsa, temizleme jeli veya düşük yüzdeli adipik asit solüsyonu gibi özel bir temizleme solüsyonunu deneyin. Bu yöntem de işe yaramadıysa, ustayı arayın veya profesyonel bir temizlik sipariş edin.

Bir parça nasıl değiştirilir?

Bunun için özel bir bilgiye gerek yok. Eski eşanjörü inceleme veya değiştirme amacıyla çıkarmak için şu adımları izleyin:

- Güç kaynağının bağlantısını kesin ve gazı kapatın.

- Kazanın ön kapağını çıkarın.

- DHW devresi için soğuk su beslemesini kapatın. Isıtma devresinin gidiş ve dönüş borularındaki vanaları kapatın.

- Tahliye tapasını çıkarın. Kazandaki tüm suyu boşaltın.

- Gerekirse sistemin basıncını alın ve havayı alın.

- Elektronik kartı çıkarın. Bunun için gerekli bağlantı elemanlarını çıkarın.

- Terminalleri gaz vanasından çıkarın.

- İkincil ısı eşanjörünün kolayca çıkarılmasını engelleyen kazan elemanlarını çıkarın: soğuk su girişi, su bağlantı parçaları, vb. İlgili braketleri, somunları ve kelepçeleri çıkarın.

- Tüm elektrik tertibatlarını ve kabloları su geçirmez malzeme ile izole edin.

- İkincil ısı eşanjörünü tutan bağlantı elemanlarını sökün. Kullanışlı bir araç kullanın. Bazen bu bir altıgen ile yapılabilir. Üreticiler, kazan elemanlarının çıkarılması sırasında zarar görmemesi için eşanjörü uygun bir yere yerleştirmeye çalışır.

- İkincil ısı eşanjörünü çıkarın, oradaki suyu boşaltın.

Sökme sırasında, eşanjörün yerini tekrar takmak veya aynı şekilde yenisini koymak için hatırlamakta fayda var.

Isıtma sistemi güvenlik grubu: basınç göstergesi (solda) ve sözde okumalar durumunda gezin. kırmızı bölge, havalandırma deliğinden havayı boşaltın (ortada)

Üniteyi kazanın içine sabitleyen bağlantılara bakır gres sürün. Bu onu oksidasyondan koruyacaktır.

Ayrıca, parçayı tekrar yerine yerleştirmeden önce aşınmış contaları değiştirin.

Plakalı eşanjör yıkama

Ünitenin işlevselliği ve performansı büyük ölçüde yüksek kaliteye ve zamanında yıkamaya bağlıdır. Yıkama sıklığı, işin yoğunluğu ve teknolojik işlemlerin özelliklerine göre belirlenir.

Tedavi metodolojisi

Isı değişim kanallarında kireç oluşumu, en yaygın PHE kirliliği türüdür ve ısı alışverişi yoğunluğunda bir azalmaya ve tesisatın genel veriminde bir azalmaya yol açar. Kireç çözme, kimyasal durulama kullanılarak gerçekleştirilir. Ölçeğin yanı sıra başka kirlenme türleri de varsa, ısı eşanjörü plakalarının mekanik olarak temizlenmesi gerekir.

Kimyasal yıkama

Yöntem, her türden PHE'nin temizlenmesi için kullanılır ve ısı eşanjörünün çalışma alanında çok az kirlilik olduğunda etkilidir. Kimyasal temizlik için, ünitenin sökülmesi gerekli değildir, bu da çalışma süresini önemli ölçüde azaltır. Ek olarak, lehimli ve kaynaklı ısı eşanjörlerini temizlemek için başka hiçbir yöntem kullanılmaz.

Isı değişim ekipmanının kimyasal yıkaması aşağıdaki sırayla gerçekleştirilir:

- Isı eşanjörünün çalışma alanına, kimyasal olarak aktif reaktiflerin etkisi altında, yoğun kireç tahribatı ve diğer tortuların meydana geldiği özel bir temizleme solüsyonu verilir;

- TO'nun birincil ve ikincil devreleri boyunca deterjanın sirkülasyonunun sağlanması;

- ısı değişim kanallarının suyla yıkanması;

- ısı eşanjöründen temizlik maddelerinin boşaltılması.

Kimyasal temizleme işlemi sırasında, deterjanların kimyasal olarak aktif bileşenleri contalara zarar verebileceğinden, ünitenin son yıkamasına özel dikkat gösterilmelidir.

En yaygın kontaminasyon türleri ve temizleme yöntemleri

Kullanılan işletim ortamına, sıcaklık koşullarına ve sistemdeki basınca bağlı olarak kirlenmenin niteliği farklı olabilir, bu nedenle etkili temizlik için doğru deterjanı seçmek gerekir:

- fosforik, nitrik veya sitrik asit çözeltileri kullanarak kireç çözme ve metal birikintileri;

- inhibe edilmiş mineral asit, demir oksidi çıkarmak için uygundur;

- organik tortular sodyum hidroksit tarafından yoğun bir şekilde yok edilir ve mineral tortular nitrik asit tarafından tahrip edilir;

- gres kirliliği, özel organik çözücüler kullanılarak giderilir.

Isı transfer plakalarının kalınlığı sadece 0,4 - 1 mm olduğundan, deterjan bileşimindeki aktif elementlerin konsantrasyonuna özel dikkat gösterilmelidir. İzin verilen agresif bileşen konsantrasyonunun aşılması, plakaların ve contaların tahrip olmasına neden olabilir.

Modern endüstri ve kamu hizmetlerinin çeşitli sektörlerinde plakalı ısı eşanjörlerinin yaygın kullanımı, yüksek performansları, kompakt boyutları, kurulum ve bakım kolaylığı nedeniyledir. PHE'nin bir diğer avantajı da optimum fiyat / kalite oranıdır.

Çalışma prensibi

Bir plakalı ısı eşanjörünün nasıl çalıştığını düşünürsek, çalışma prensibi çok basit olarak adlandırılamaz. Plakalar birbirine 180 derecelik açıyla döndürülür. Çoğu zaman, bir pakette 2 kollektör devresi oluşturan iki çift plaka bulunur: ısı taşıyıcının girişi ve çıkışı. Ayrıca, ısı alışverişi sırasında kenarda bulunan buharın karışmadığı unutulmamalıdır.

Bugün, çalışma ve tasarım mekanizmasına bağlı olarak aşağıdakilere ayrılan birkaç farklı tipte ısı eşanjörü üretilmektedir:

- iki yönlü;

- çok devreli;

- tek devreli.

Tek devreli bir aparatın çalışma prensibi aşağıdaki gibidir.Tüm devre boyunca cihazdaki soğutucunun sirkülasyonu kalıcı olarak tek yönde gerçekleştirilir. Ek olarak, bir karşı akım ısı taşıyıcıları da üretilir.

Çok devreli cihazlar, yalnızca dönüş sıcaklığı ile gelen ısı taşıyıcı sıcaklığı arasında küçük bir fark olduğunda kullanılır. Bu durumda suyun hareketi farklı yönlerde gerçekleştirilir.

Plakalı ısı eşanjörü hakkında daha fazla bilgi:

https://youtu.be/DRd3TR4DvpI

İki yönlü cihazların iki bağımsız devresi vardır. Isı kaynağının sürekli ayarlanması şartıyla, bu cihazların kullanımı en uygunudur.