Köpük plastik üretim teknolojisinin tüm aşamaları dikkate alınır. Bu malzemeyi yapmak için gerekli ekipman listelenmiştir. Satın almadan önce mutlaka aşina olmanız gereken öneriler verilmiştir.

Birçoğumuz polistiren köpükle bir kereden fazla tanıştık, dokunarak denedik, ondan bir şeyler yaptık, inşaatta, ev geliştirme için kullandık. Bununla birlikte, herkes köpük plastik üretim teknolojisinin ne olduğunu, özelliklerinin neler olduğunu bilmiyor.

İşin garibi, ancak bu malzemenin üretiminde süper karmaşık bir şey yok. Ve şu anda piyasada ilgili kurallar ve düzenlemeler dikkate alınmadan yapılan çok sayıda düşük kaliteli polistiren ortaya çıkması dikkat çekicidir.

Bazı ustalar, normal bir garajda bile küçük bir üretim hattı oluşturmayı başarır. Evet, şaşırmayın.

Ve satın alırken bu dikkate alınmalıdır - tüm Vasya Pupkins kesinlikle öngörülen teknolojik standartlara uymaz. Ve garajda hangi standartlar olabilir?

Özellikleri

Ticari olarak temin edilebilen polistirenin polimerizasyon derecesi n = 600-2500, polidispersite katsayısı M w / M n = 2 - 4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ {w}} Kütle ortalaması mı, M n {\ displaystyle M_ {n}} sayısal ortalamalı moleküler ağırlıktır). Sentez yöntemine ve polimerizasyon derecesine bağlı olarak akış indeksi 10 dakikada 1,4-30 gram, yumuşama sıcaklığı (Vicat, 200 MPa) amorf için 97 ° C ve kısmen kristalize polistiren için 114 ° C'dir [1].

Fenil grupları, makromoleküllerin sıralı düzenlenmesini ve kristal oluşumların oluşumunu engeller.

Polistiren, yüksek derecede optik ışık geçirgenliğine ve düşük mekanik mukavemete sahip sert, kırılgan, amorf bir polimerdir. Polistirenin yoğunluğu düşüktür (1060 kg / m³), enjeksiyonla kalıplama işlemi sırasında büzülme% 0,4-0,8'dir. Polistiren mükemmel dielektrik özelliklere ve iyi donma direncine sahiptir (−40 ° C'ye kadar). Düşük kimyasal dirence sahiptir (seyreltik asitler, alkoller ve alkaliler hariç).

Karbon disülfür, piridin, aseton, toluen, dikloroetan, kloroform, karbon tetraklorür, esterler ve benzinde daha yavaş çözünür [2]. Suda çözünmez. Termoplastik malzeme. Polistirenin kalıplanması ve boyanması kolaydır. Mekanik yöntemlerle iyi işlenmiş. İyi yapışıyor. Düşük nem emme, yüksek nem direnci ve donma direncine sahiptir.

Güçlü (300 ° C'nin üzerinde) ısıtmada, polistiren monomer (stiren) buharlarının [3] ve polimer zincirlerinin diğer bozunma ürünlerinin salınmasıyla ayrışır. Havada sarı dumanlı bir alevle yanar.

Genişletilmiş polistiren üretimi için ekipman nasıl seçilir?

Kendi straforunuzu yapmaya karar verirseniz, atölyeniz için doğru ekipmanı seçmeniz gerekir. Planladığınız ürünlerin hacmine göre üretim ekipmanının bileşenlerini seçin.

Örneğin, gerekli malzeme miktarı ayda 1000 metreküpten fazla değilse, vardiya başına 40 metreküp kapasiteli bir hatta ihtiyacınız var. Bu hacimde köpük verebilecektir.

Lütfen tahmini hat kapasitesinin gerçek olanla eşleşmeyebileceğini unutmayın. Aşağıdaki noktalara bağlıdır:

- En önemli faktör - hammaddelerin menşei: ithal veya yerli. Rus peletlerinde verimlilik biraz düşebilir.

- İkinci nüans - üreteceğiniz köpüğün derecesi. Bu nedenle, PSB-12 genleştirilmiş polistiren, metreküp başına 12 kg'dan daha az yoğunluğa sahiptir. Bu nedenle sadece çift köpürme ile elde edilebilir. Bu, hat performansını düşürür.

Yüksek performansa sahip köpük üretimi için ekipman seçmek daha iyidir. Yetenekleri sınırında bir düşük güç hattını çalıştırmak gerekli değildir, yakında başarısız olabilir.

Bir buhar jeneratörü nasıl seçilir?

Buhar kaynağı bir buhar üreticisidir (buhar kazanı). Minimum kapasitesi vardiya başına 1200 kg olmalıdır. Bununla birlikte, daha yüksek kapasiteli bir buhar kazanı satın almanız tavsiye edilir. Bu, ekipmanın performansını daha da iyileştirmeyi mümkün kılacaktır.

Alma

Polistirenin endüstriyel üretimi, stirenin radikal polimerizasyonuna dayanır. Bunu elde etmenin 3 ana yolu vardır:

Emülsiyon (PSE)

Üretimde yaygın olarak kullanılmayan, en eski elde etme yöntemi. Emülsiyon polistireni, 85-95 ° C sıcaklıkta sulu bir alkali madde çözeltisinde stiren polimerizasyon reaksiyonunun bir sonucu olarak elde edilir. Bu yöntem, stiren, su, bir emülgatör ve bir polimerizasyon başlatıcı gerektirir. Stiren, inhibitörlerden ön saflaştırılır: treblytil-pirokatekol veya hidrokinon. Suda çözünür bileşikler, hidrojen dioksit veya potasyum persülfat reaksiyonun başlatıcıları olarak kullanılır. Emülgatör olarak yağ asitleri, alkaliler (sabun) ve sülfonik asit tuzları kullanılır. Reaktör sulu bir hint yağı çözeltisi ile doldurulur ve iyice karıştırılırken stiren ve polimerizasyon başlatıcıları eklenir, ardından elde edilen karışım 85-95 ° C'ye ısıtılır. Sabun misellerinde çözünen monomer, emülsiyon damlacıklarından polimerleşmeye başlar. Sonuç olarak, polimer monomer partikülleri oluşur. % 20 polimerizasyon aşamasında adsorbe edilmiş tabakaların oluşması için misel sabunu tüketilmekte ve işlem daha sonra polimer partiküllerinin içinde ilerlemektedir. İşlem, serbest stiren içeriği% 0,5'ten az olduğunda sona erer. Ayrıca, emülsiyon, artık monomeri daha da azaltmak için reaktörden çökeltme aşamasına taşınır, bunun için emülsiyon, bir sodyum klorür çözeltisi ile pıhtılaştırılır ve kurutulur, 0,1 mm'ye kadar partikül boyutuna sahip toz halinde bir kütle elde edilir. . Alkali madde kalıntıları, elde edilen malzemenin kalitesini etkiler, çünkü yabancı safsızlıkları tamamen ortadan kaldırmak imkansızdır ve bunların varlığı, polimere sarımsı bir renk verir. Bu yöntem, en yüksek moleküler ağırlığa sahip polistiren elde etmek için kullanılabilir. Bu yöntemle elde edilen polistiren, teknik belgelerde ve polimerik malzemelerle ilgili eski ders kitaplarında bulunan PSE kısaltmasına sahiptir.

Süspansiyon (PSS)

Süspansiyon polimerizasyon yöntemi, bir karıştırıcı ve bir ısı giderme ceketi ile reaktörlerde bir parti modunda gerçekleştirilir. Stiren, emülsiyon stabilizatörleri (polivinil alkol, sodyum polimetakrilat, magnezyum hidroksit) ve polimerizasyon başlatıcıları kullanılarak kimyasal olarak saf suda süspanse edilerek hazırlanır. Polimerizasyon işlemi, basınç altında kademeli bir sıcaklık artışı (130 ° C'ye kadar) ile gerçekleştirilir. Sonuç, polistirenin santrifüj ile izole edildiği, ardından yıkandığı ve kurutulduğu bir süspansiyondur. Bu polistiren üretme yöntemi de modası geçmiş ve stiren kopolimerlerinin üretimi için en uygun yöntemdir. Bu yöntem esas olarak genişletilmiş polistiren üretiminde kullanılır.

Blok veya toplu (PSM)

Genel amaçlı polistiren üretimi için iki şema vardır: tam ve eksik dönüştürme. Sürekli bir şemaya göre yığın halinde termal polimerizasyon, karıştırıcılarla seri olarak bağlanmış 2-3 sütunlu reaktörden oluşan bir sistemdir. Polimerizasyon, bir benzen ortamında aşamalar halinde gerçekleştirilir - önce 80-100 ° C sıcaklıkta ve sonra 100-220 ° C'lik bir aşamada. Stirenin polistirene dönüşüm derecesi kütlenin% 80-90'ına kadar çıktığında reaksiyon durur (eksik dönüşüm yöntemi ile polimerizasyon derecesi% 50-60'a getirilir).Reaksiyona girmemiş stiren-monomer, polistiren eriyiğinden boşaltma yoluyla çıkarılır, polistirendeki kalıntı stiren içeriği% 0.01-0.05'e düşürülür, reaksiyona girmemiş monomer polimerizasyona geri döndürülür. Blok yöntemi ile elde edilen polistiren, yüksek saflık ve parametrelerin kararlılığı ile karakterizedir. Bu teknoloji en verimli olanıdır ve neredeyse hiç israfı yoktur.

Çıktı

Strafor, çeşitli ebat ve kökenlerdeki granüllerden üretilebilir. Piyasada farklı yoğunluk ve kalınlık dereceleri vardır, bu nedenle malzemeyi satın alırken bunu dikkate alın.

Genişletilmiş polistiren plakaların üretimi için ekipman seçerken, tipini, performansını, eksiksizliğini ve otomasyon seviyesini dikkate alın. Bu, üretilen malzemenin hacmini ve kalitesini doğrudan etkiler.

Bu makaledeki video, konuyu daha iyi anlamanıza yardımcı olacaktır. Bir şey sizin için net değilse, yorumlarda sorular sorun.

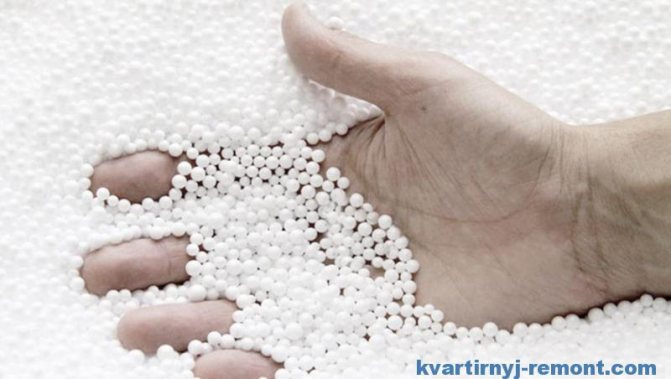

- Genişletilmiş polistiren köpük... Hammaddeler, malzemenin düşük kaynamalı sıvıların buharı ile işlendiği özel bir kaba yerleştirilir. Köpürmenin bir sonucu olarak, granüller hacim olarak 20 ila 50 kat genişler. Gerekli granül seviyesine ulaştıktan sonra buhar akışı durur ve çalışma malzemesi tanktan çıkarılır. İşlemin kendisi yaklaşık 4 dakika sürer.

- Olgunlaşma... Kuruduktan sonra malzeme olgunlaştırma işleminin gerçekleştiği markaya göre (15, 25, 35 ve 50) özel bir olgunlaştırma silosuna gönderilir. Tüm prosedürün süresi, granüllerin boyutuna ve ortama bağlı olarak 4 ila 12 saat sürer t.

- Kür blokları... Hazırlanan bloklar markalara göre sıralanır ve saklanır. İlk başta, bloklar kalan nemi hala verebilir. Blokların olgunlaşma süresi 12 ila 30 gün sürer.

- Köpük blokların kesilmesi. Özel bir köpük makinesinde, köpük blokların belirli boyutlarda levhalar halinde ip kesimi gerçekleştirilir. Standart ölçüler 20, 30, 40, 50 ve 100 mm'dir, diğer ölçüler de mümkündür.

Uygulama

Yüksek etkili polistiren yoğurt kabı

190-230 ° C'de enjeksiyon kalıplama veya ekstrüzyon ile bitmiş ürünlere işlenen şeffaf silindirik granüller şeklinde üretilir. Polistiren (PS) ve plastiklerin yaygın kullanımı, düşük maliyeti, işleme kolaylığı ve çok çeşitli farklı markalara dayanmaktadır.

En yaygın kullanım (polistiren plastik üretiminin% 60'ından fazlası), bütadien ve stiren-bütadien kauçuğu ile stirenin kopolimerleri olan yüksek etkili polistirenler ile elde edilmiştir. Stiren kopolimerlerinin çok sayıda başka modifikasyonu yaratılmıştır.

Esas olarak insan faaliyetinin evsel alanında (tek kullanımlık sofra takımları, ambalajlar, çocuk oyuncakları vb.) Ve ayrıca inşaat sektöründe (ısı yalıtım plakaları, sabit kalıplar, sandviçler) kullanılan polistirenden geniş bir ürün yelpazesi üretilmektedir. paneller), kaplama ve dekoratif malzemeler (tavan kalıplama, tavan karoları, polistiren ses emici elemanlar, yapışkan tabanlar, polimer konsantreleri), tıbbi yön (kan transfüzyon sistemlerinin parçaları, Petri kapları, yardımcı tek kullanımlık aletler). Su veya buhar ile yüksek sıcaklıkta işlemden sonra köpük polistiren, su arıtımı ve atık su arıtımı için kolon filtrelerinde bir filtre malzemesi (filtre nozülü) olarak kullanılabilir. Polistirenin ultra yüksek frekanslar alanındaki yüksek elektrik performansı, onu dielektrik antenler, koaksiyel kablo destekleri üretiminde kullanmayı mümkün kılar. İnce filmler (100 mikrona kadar) elde edilebilir ve 20 mikrona kadar kopolimerlerle (stiren-bütadien-stiren) karışım halinde, ambalajlama ve şekerleme endüstrilerinde ve ayrıca kapasitörlerin üretiminde başarıyla kullanılır. .

Yüksek etkili polistiren ve modifikasyonları, ev aletleri ve elektronik alanında (ev aletlerinin konut elemanları) yaygın olarak kullanılmaktadır.

Askeri sanayi

Benzen içindeki polistirenin son derece düşük viskozitesi, aşırı konsantrasyonlarda bile hareketsiz çözeltiler elde etmeyi mümkün kılar [4], polistirenin napalm çeşitlerinden birinde [5] koyulaştırıcı, viskozite-sıcaklık bağımlılığı olarak kullanılmasına yol açtı. bunun da polistirenin moleküler ağırlığındaki artışla azalır [4].

Köpük üretimi ile ilgili sonuçlar

- Teknoloji oldukça basittir, ancak tüm öngörülen kurallara ve düzenlemelere zorunlu olarak uyulmasını gerektirir.

- Malzeme (dışarıdan kaliteye benzer olacak), üretim kurallarından önemli sapmalar olsa bile elde edilebilir. Ve bu "el işi" firmaları (kötü insanlar) tarafından kullanılır.

Bu nedenle: yalnızca güvenilir, güvenilir üreticilerin ürünlerini satın alın (kaliteyi izleyen)... Uygun kalite sertifikaları için satıcıları kontrol edin.

Artık köpüğün nasıl yapıldığını biliyorsunuz, üretim teknolojisinin temel özelliklerini ve hangi malzemeyi tercih etmeniz gerektiğini biliyorsunuz. İyi şanslar!

Köpük plastik çok yaygın olarak kullanılır - ısı yalıtımı, kaplama ve paketleme malzemesi olarak vazgeçilmezdir. O nasıl biri? Köpük üretimi nasıl yapılır, hangi hammadde ve ekipmanlar kullanılır? Hadi çözelim!

Geri dönüşüm

Polistirenin çevre dostu olduğuna inanılmaktadır. [6]

İşleme

Polistiren atığı, PS ve onun kopolimerlerinden eski ürünler şeklinde ve ayrıca genel amaçlı PS, darbeye dayanıklı PS (HIPS) ve kopolimerlerinin endüstriyel (teknolojik) atıkları şeklinde birikir. Polistiren plastiklerin geri dönüşümü aşağıdaki şekillerde gerçekleşebilir:

- yüksek derecede kirlenmiş endüstriyel atıkların kullanımı;

- teknolojik atık HIPS ve ABS plastiğin enjeksiyon kalıplama, ekstrüzyon ve presleme yoluyla kullanılması;

- yıpranmış ürünlerin imhası;

- polistiren köpük (EPS) atığının bertarafı;

- karışık atıkların geri dönüşümü.

Ayrıca, alçak binaların yapımında kullanılan polistirenden polistiren beton oluşturulur.

Yanan

Polistiren yakıldığında karbondioksit (CO2), karbon monoksit (CO - karbon monoksit) ve kurum oluşur. Polistiren içeren katkı maddelerinin (ör. Boyalar, mukavemet arttırıcı bileşenler, vb.) Yanması, diğer maddelerin açığa çıkmasına neden olabilir. zararlı maddeler

.

Termal yıkım

Termal yıkım ve termal oksidatif yıkım sırasında oluşan polistirenin bozunma ürünleri, toksik

... Polistiren işlenirken malzemenin kısmen tahrip olması sonucunda stiren, benzen, etilbenzen, toluen, karbon monoksit buharları açığa çıkabilir. [6]

Polistiren ve kopolimerlerinin tipleri ve işaretleri

Aşağıdaki standart kısaltmalar dünya çapında kullanılmaktadır:

- PS - polistiren, polistiren (PS)

- GPPS - genel amaçlı polistiren

- MIPS - orta etkili polistiren

- HIPS - yüksek etkili polistiren (yüksek etkili, HIPS, UPM)

- EPS - genişletilmiş polistiren

- MIPS kısaltması nispeten nadiren kullanılmaktadır.

Stiren kopolimerleri:

- ABS - Akrilonitril-bütadien-stiren kopolimer (ABS plastik, ABS kopolimer)

- ACS - Akrilonitril-kloroetilen-stiren kopolimeri (AHS kopolimeri)

- AES, A / EPDM / S - Akrilonitril, EPDM ve stirenin kopolimeri (AES kopolimeri)

- ASA - Akrilik eter, stiren ve akrilonitrilin kopolimeri (ASA kopolimeri)

- ASR - Yüksek etkili stiren kopolimer (Gelişmiş Stiren Reçinesi)

- MABS, M-ABS - Metil metakrilat, akrilonitril, bütadien ve stirenin kopolimeri, şeffaf ABS

- MBS - Metil metakrilat-bütadien-stiren kopolimeri (MBS kopolimeri)

- MS, SMMA - Metil metakrilat ve stirenin (MS) kopolimeri

- MSN - Metil metakrilat, stiren ve akrilonitrilin (MCH) kopolimeri

- SAM - stiren ve metilstirenin kopolimeri (CAM)

- SAN, - AS - Stiren ve akrilonitril kopolimeri (SAN, CH)

- SMA, S / MA - Stiren-maleik-anhidrit kopolimeri

Stiren kopolimerleri - termoplastik elastomerler:

- ESI - Etilen Stiren İnterpolimer

- SB, S / B - Stiren-bütadien kopolimeri

- SBS, S / B / S - Stiren-bütadien-stiren kopolimeri

- SEBS, S-E / B-S - Stiren-etilen-butilen-stiren kopolimeri

- SEEPS, S-E-E / P-S - Stiren-etilen-etilen / propilen-stiren kopolimer

- SEP - Stiren-etilen-propilen kopolimeri

- SEPS, S-E / P-S - Stiren-etilen-propilen-stiren kopolimeri

- SIS - Stiren-izopren-stiren kopolimer