| Име | Основни функции |

| Течност | Най-често. Използва се за топлоизолация на различни конструкции, за ремонт. Запълва пукнатини и пропуски. Може да се готви на място. |

| Гранулиран (термовата) | Изработва се чрез смачкване на полимера на фракции от 10-15 mm. Икономичен по време на монтаж. Обемът на пеноизола в гранули е 2 пъти по-голям от количеството листен полимер, получено по време на производството. Те запълват кухините между стените при полагане на пода. |

| Лист | Изолацията се излива в специална форма, изрязва се, когато е готова, изсушава се и се обработва допълнително. Той е монтиран от външната страна на стените на къщите, закрепен с дюбели. Може да се постави и на пода (между гредите). |

Показатели и предимства на пеноизола

Популярността на карбамидната пяна се дължи на ниската й цена и характеристики:

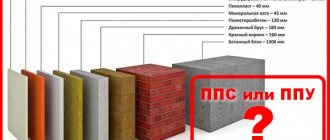

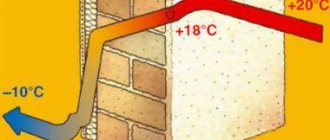

- Ниска топлопроводимост (0,041 W / m2 * K). За да се осигури добра топлоизолация, достатъчен е тесен слой изолация от пяна (поне 10 см).

- Високо шумопоглъщане, до 65%. Дори тесен слой строителен материал решава въпроса със звукоизолацията.

- Добра пожароустойчивост. Изолацията принадлежи към групата на запалимост G-1 с категорията на запалимост B-2. Полимерът не се топи, а се изпарява, без да отделя вредни токсини. Пуши слабо.

- Хигроскопичност. Въздухът може да премине през пяната, свойството паропропускливост позволява на стените да "дишат".

- Химична неутралност към различни компоненти, включително органични разтворители.

- Биостабилност. Гъби и плесени не растат върху пеноизол, мишки / плъхове не го гризат.

Топлоизолация с течна пяна - пеноизол.

Обхватът на приложение на карбамидна пяна - пенообразна пепел като нагревател е много широк:

- изолация на кухи стени: дървени рамкови къщи, дървени къщи с изолация за сайдинг, кухи джобове в тухлена зидария;

Видео: Топлоизолация на стената на рамкова къща с течна пяна - пеноизол.

- подова изолация, например, ако къщата е на пилоти с проветриво под земята;

- изолация на тавански помещения;

Видео: Запълване на пода и тавана с течна пяна - пеноизол.

- изолация на таванския покрив;

- изолация на индустриални хладилни камери и контейнери;

- изолация на производствени помещения.

недостатъци

Пеноизолът има следните недостатъци.

Първо, той абсорбира влагата и не я отделя. Пеноизолът е доста устойчив на влага, но тази характеристика не позволява използването на изолация при замазка на основата.

На второ място, материалът дава утайка в диапазона от 0,1-5%.

На трето място, пеноизолът лесно се разкъсва - има ниска якост на опън.

Четвърто, възможно е да се постави изолация само при положителна температура (най-малко + 5 ° C). Само в този случай ще получите висококачествена пяна за запълване на кухини.

Ако листният и гранулиран пеноизол не отделя опасни вещества, тогава в течна форма той може да изпари вредните токсини. Работниците са по-добре да имат защитно оборудване.

Какво е пеноизол

Това е порест материал, който прилича на пяна. Но за разлика от него, пеноизолът е еластичен: след натискане е в състояние да приеме първоначалната си форма. Съдържа и по-малки порести клетки. Новият полимер се нарича течна пяна поради сходството в структурата и външните данни, но процесът на създаването му е коренно различен.

Съставът на пеноизола включва химични компоненти: фосфорна киселина, карбамидна смола и разпенващ агент. Тези съединения в определени пропорции влизат в устройството за сгъстен въздух, предназначено за синтез. В резултат на химични реакции се получава маса под формата на пяна.Увеличавайки обема си, той запълва всички пукнатини, пукнатини, пространства между конструкциите.

Оборудване за производство на пеноизол и външния вид на получения материал

Белите съсиреци и желеобразна консистенция наподобяват експандиран полистирол, но се различават по структура с фини мрежи. Притежава:

- отлични топлоизолационни възможности;

- устойчивост на влага и огън;

- екологичност;

- еластичност;

- способността за плътно затваряне на всякакви дупки и пропуски.

Монтажът на изолацията се извършва чрез пръскане с помощта на специално устройство. С малък обем работа, пеноизолът се използва в цилиндри. Новият полимер се използва за топлоизолация на стени, подове и тавани, запълване на тавани между етажите.

Когато компонентите се комбинират в необходимите съотношения, пеноизолът не се втвърдява веднага. Процесът протича постепенно:

- след 10-15 минути, пяната се втвърдява малко;

- след 1-4 часа се втвърдява;

- след 2-3 дни той става напълно твърд и придобива необходимите качества.

Когато се нанася върху повърхността, прилича на полиуретанова пяна. Технологията за пръскане предполага безшевен слой топлоизолация, което прави възможно обработването на всякакви геометрични структури.

Важно! Новият материал се използва в строителството в много страни, тъй като високата топлоизолация се комбинира с ниски разходи за производството му. Монтажът на изолацията се извършва бързо, скоростта на работа се увеличава с 4-5 пъти, а използването в леки и леки конструкции прави материала още по-търсен.

Технология на производство на пеноизол

- В отделен контейнер се смесват 3 съставки: вода, пенообразувател и реакционен катализатор. Във втория контейнер се излива карбамидно-формалдехидна смола. Впоследствие той влиза в сместа под въздействието на сгъстен въздух.

- Компонентите се разбъркват старателно, докато се образува смес, подобна по консистенция на суфле. Полученият материал се нарича течен пеноизол, тоест той вече е подходящ за използване на строителни обекти.

- Течната маса се излива във форми с различни размери. Втвърдяването се извършва при стайна температура, продължава до 3 часа (в зависимост от формата, размера и конкретната рецепта), средно - 30-40 минути.

- Получените листове изолация се нарязват на отделни плочи в съответствие с необходимите размери.

- Уреа пяната е покрита със защитно съединение, което увеличава якостта и огнеустойчивостта.

- Готовият продукт се опакова и съхранява.

Описание на течна пяна - пеноизол.

Изолация на карбамид - разпенена пластмаса, състояща се от 98% въздух и 2% карбамидно-формалдехидна смола с приблизително еднакъв брой отворени и затворени пори Структурата на неговата течна пяна е подобна на добре познатото суфле от тип меренга и отдалеч много хора го бъркат с експандиран полистирол (полистирол), но при по-внимателно разглеждане се догажда материал, напълно различен от пяната. Други наименования за изолация са mipora, течна пяна - пеноизол, течна изолация, карбамидна пяна, bipor и mettemplast.

Видео: Външен вид на течна пяна - пеноизол и неговите механични свойства.

Какво трябва да започнете

Бизнес с пеноизол може да започне без сериозни инвестиции. Оборудването е евтино и основните разходи всеки месец ще бъдат изразходвани за закупуване на суровини и възнаграждения на персонала.

Таблица 1. Първоначални разходи за бизнеса с пеноизол.

| Консуматив | цена, търкайте |

| чекиране | 20 хил. |

| Помещения под наем, 90 кв. м | 25 хил. |

| Оборудване | 200 хил. |

| Суровини (за един месец при пълно натоварване) | 230 хил. |

| Заплата, 6 души | 190 хил. |

| Допълнителни разходи | 100 хил. |

| Обща сума | 765 хил. |

Изчисленията са от значение за град с население до 1-1,5 милиона души. Допълнителните разходи включват сметки за комунални услуги, рекламна промоция, подготовка на помещения и др.Размерът на данъчните облекчения не е включен в изчислението.

И така, нека разгледаме класическата схема за производство на пеноизол с помощта на инсталация GZhU.

Смолата се излива в един резервоар.

В друг резервоар, разтвор на OFA и повърхностноактивно вещество. Пропорциите са приблизително равни: 1% OFA и 1% повърхностноактивно вещество (зависи от настройката и от твърдостта на водата).

Центробежна помпа доставя разтвора до генератора на пяна. Там влиза и сгъстен въздух от компресора. Концентратът от пяна е тръба, пълна с метална или пластмасова мрежа, стърготини, топки от лагери и други боклуци, които служат за една цел - да създадат възможно най-голямата повърхност. Въздушните мехурчета се образуват точно на границата на обкръжаващата среда. Спомнете си детското преживяване с пръстен, който потопихме в сапунена пяна и след това го издухахме, за да получим сапунени мехурчета.

На изхода на генератора на пяна се образува поток сапунена пяна, в който смолата се инжектира или в струя, или в аерозол. Смолата се доставя и от центробежна помпа. След това сместа от сапунена пяна и смола се движи по маркуч с диаметър от 35 до 45 mm и дължина от 10 до 20 m и се смесва едновременно. Сапунената пяна вече съдържа катализатор (CFC), който ускорява полимеризацията на смолата, попаднала по стените на мехурчетата. След излизане от маркуча пяната ще се полимеризира.

Недостатъци на инсталацията:

а) генератор на пяна:

1. В генератора на пяна под налягане 2-2,5 атм. подават се разтвор и сгъстен въздух, които постепенно компресират пълнителя, което от своя страна води до влошаване на образуването на пяна.Необходимо е постоянно да се следи дали пълнителят е равномерно разпределен по целия генератор на пяна (това не се отнася за топките от лагерите ).

2. В случай на запушване на изходния маркуч, извиване или обратно налягане на пяната при изливане в кухината, в нея може да се натрупа високо налягане и част от смолата да попадне в генератора на пяна. Там ще се полимеризира безопасно и ще получите танг, който е труден за почистване.

3. По принцип този тип генератори на пяна използват заплетена метална мрежа, която е силно повлияна от OFC. Ако сте приели оборудването сериозно и сте сложили в епруветките импортна мрежа, устойчива на OFC, която е служила дълго време, сега, защото. вече не е на пазара Рискувате да видите пълнителя да се разпада на прах след 2 месеца работа.

б) ПОМПИ: центробежните помпи се използват в инсталации от типа GZHU. Тези помпи създават максимално налягане от 4 атм. и в същото време производителността им пада до нула.

1. Най-големият недостатък на тези помпи е зависимостта на производителността от обратно налягане.Освен това, ако се създаде обратно налягане на изхода на маркуча, например случайно огънете маркуча, решете да вдигнете маркуча с 2-3 метра при запълване на кухини и др. , тогава помпите на тръбопроводната линия и на смолопроводната линия ще променят неравномерно работата си, тъй като тези течности имат различен вискозитет. Ето защо можете да гарантирате, че НИКОГА няма да постигнете правилното съотношение между хоросан и смола. Пропорцията винаги ще плава. На практика това означава, че на някои места ще имате лека и чуплива пяна (от липса на смола и излишък на OFA), а на някои места ще бъде тежка и мека (от излишък на смола и липса на OFA ). И на някои места пяната ще падне поради голямата липса на OFK. (Реакцията на полимеризация е бавна и мехурчетата имат време да се срутят).

2. "METTEM" произвежда работното колело и главата на помпата по линията с разтвор от неръждаема стомана. Ако въпреки това решите да купите фалшификат за GZHU и оттогава не повече, всички останали, продавани от GZHU, са фалшификати и плагиатство, изискват главата на центробежната помпа по линията на разтвора от неръждаема стомана. В противен случай OFK бързо ще "изяде" вашата помпа.

в) Лошо смесване.

г) Неравномерно образуване на пяна.

Ще се спра на тези две точки по-късно.

Сега да преминем към инсталациите от типа FOAM-2000.

Основното предимство на инсталациите от този тип пред GZhU е липсата на генератор на пяна. В тях пяната се създава поради турбулентни потоци от вода и въздух в маркуча при триене по стените на маркуча. След това смолата се инжектира в потока пяна, точно както в GZHU, и смесването се извършва в изходния маркуч. И тъй като няма генератор за пяна, тогава няма недостатъци, свързани с него.

Поради факта, че в PENE-2000 се използват центробежни помпи, недостатъците на поддържане на необходимата пропорция и чувствителност към обратно налягане са идентични с тези на GZHU.

Украинската инсталация "Стандарт" работи по същия принцип като "PENA-2000". Момчетата, които го правят и продават, твърдят, че това е устройство от ново поколение. Трябва да разочаровам. Единствената разлика между това устройство и "FOAM-2000" е използването на зъбна помпа по линията на смолата.

Добре ли е или лошо?

От една страна е добре. Във всеки момент знаете колко смола се изразходва за единица време. И това е всичко. Тук няма други положителни аспекти. Плътността и качеството на пяната се определя от съотношението между количеството вода, въздух и смола. Промяната на обратното налягане в изходния маркуч няма да промени потока на смолата. А какво да кажем за решението? В края на краищата има центробежна помпа. И ако в система с две центробежни помпи, с повишено обратно налягане, производителността на двете помпи намалява пропорционално (с грешка поради различния вискозитет на течностите), то в "Стандарт" промяната в производителността ще настъпи само по линията на решението, т.е. диспропорцията ще бъде по-голяма.

Всъщност линията на височината се опитва да бъде фиксирана повече от веднъж. Компанията NST разполага с агрегат под марката PENA-2000 с винтова помпа по линията на смолата. Владимир (режисьор Андрей Коновалов) работи дълги години в собствения си завод със зъбна помпа в смолопровода. Но ако Андрей използваше асинхронен двигател със скоростна кутия като задвижване за зъбна помпа, тогава украинските братя следваха прост път - доставяха електрическа бормашина като задвижване. Запознат съм с това устройство. Използвахме в инсталациите „STREAM 6“. Почистеният двигател е много по-чувствителен към пренапрежения на напрежението. Дори задавайки потенциометъра в определена позиция, не можете да сте сигурни, че следващия път, когато го включите, ще получите необходимия брой обороти. Следователно изобретателите бяха принудени да поставят оборотомер върху електрическата бормашина и да използват стабилизатор (който между другото не е включен в комплекта). За съжаление там няма обратна връзка. Тези. Когато скоростта на двигателя се промени, устройството ще ви покаже достоверно цифрите. Въпросът е колко често ще гледате екрана по време на работа?

И така, те се опитват да ни дадат принудителна мярка при използване на колекторни двигатели (инсталиране на оборотомер), за нова дума в производството на пеноизол. Точно като Дейл Карнеги: „Ако имате лимон, направете лимонада от него.“ Стандартът се рекламира като единица с променлив капацитет. Страхотно. Особено за начинаещи.

Ще разкрия ужасна тайна. При производството на пеноизол не е необходима променлива производителност и дори много вредна.Ако искате да получите нормален материал, трябва да се стремите да поддържате стабилността на ВСИЧКИ ПАРАМЕТРИ. Ето защо материалът с най-високо качество се получава в работилниците, а не на строителната площадка.

Извинявам се на читателя, че отделих толкова много внимание на стандартната инсталация, въпреки че не го заслужава. Просто създателите на тази инсталация провеждат много агресивна реклама, на която хората, решили първо да започнат да произвеждат пеноизол, лесно могат да се поддадат.

Как се решават проблемите със стабилното снабдяване на компоненти в завода в Поток?

Първо, решихме, че при производството на пеноизол най-важното е стабилността на доставките на компоненти през смолата и линията Solution. Това решава много проблеми.

На първо място, лесно е да изберете предварително минимално необходимата концентрация на пенообразувател и киселина, което от своя страна:

1. Оказва благоприятно влияние върху качеството на произведената пяна.

2. Прави плътността на продукта предсказуема.

3. Намалява цената на материала.

За тази цел в блока Поток-6 използвахме силови перисталтични помпи по собствен дизайн. Те показаха добри резултати, но не решиха някои от проблемите. Максималното налягане, което можеха да създадат, беше 6 атм. Като се има предвид, че това е работното налягане при нашия метод на разпенване, помпите направиха възможно запълването само в хоризонта с инсталацията, с максимален излишък от 3-4 м. Освен това, качеството на консуматива (гумени тръби) ) остави много да се желае. Беше възможно да се следва пътя на избора на по-качествени тръби, например подсилен силикон или полиуретан, но това не реши проблема с липсата на работно налягане. Следователно перисталтичните помпи трябваше да бъдат изоставени.

В блоковете Potok-7 и Potok-9 използваме бутални помпи за дозиране с високо налягане с асинхронен двигател. Вземаме стандартните немски. Ние сами им правим пластмасова глава. Тези помпи ви позволяват да работите от земята, като вдигате само маркучи към пода. В Чита единицата „Поток-9“ е била използвана за запълване на 14-ия етаж, докато тя е била в дъното.

Основната идея: пропорциите на всички компоненти се избират предварително, при смесване на разтвора. По време на работа подаването на компоненти през смолата и през тръбата за разтвор са непроменени. Плътността се регулира от подаването на въздух. От измервателните уреди само манометърът за въздушно налягане ще ви покаже плътността на пяната.

Сега да преминем към смесване и разпенване, онези процеси, които пропуснах в началото на статията.

Така че качеството на смесване.

Ще се повторя. Един от компонентите, необходими за производството на карбамидна пяна, е катализатор (UFC). Колкото по-добре разпределяме молекулите на катализатора върху обема на смолата, толкова по-малко ще ни трябва и толкова по-добър ще бъде материалът. Химичната реакция ще протече със същата скорост, полимерните вериги ще бъдат с приблизително еднаква дължина и по време на полимеризацията няма да има вътрешни напрежения, водещи до допълнително свиване. Колко киселина е необходима? Пенообразуващият агент задържа мехурчетата пяна за около 15-20 минути, след което те започват да се пукат, което означава, че полимеризацията трябва да се осъществи след 10-15 минути.

В инсталациите GZHU, "Foam-2000", "Standard", първо се образува поток от пяна, след което в нея се инжектира смола и се разбърква механично с помощта на сгъстен въздух.

В блоковете Potok разтворът първо се смесва със смолата с помощта на сгъстен въздух, без образуване на мехурчета и едва след това тази смес се разпенва. Кое е по-лесно?

Представете си, че трябва да разпределите вискозна течност равномерно върху най-тънките стени от лепкави мехурчета (стената на едно мехурче е едновременно стената на три или четири съседни) чрез механично разбъркване, без да разрушавате пяната. Не е лесна задача. Най-вероятно невъзможно по принцип.

От друга страна, смесете двете течности.

Сравнете себе си.

Но това е спекулативно сравнение. Ако съм прав, трябва да има цифрово потвърждение. И така, колко киселина използват различните растения? При сравнение ще посоча две съотношения: процентното съдържание на киселина в разтвора (като се вземе предвид различната твърдост на водата) и съотношението на доставения разтвор към смолата (като се вземе предвид вискозитетът на смолата). Тези. със същия процент киселина в разтвора, ако се подава повече разтвор по отношение на смолата, тогава съответно ще е необходимо повече киселина на единица маса смола.

GZhU, "Пяна-2000" - 1-2% киселина в разтвор, съотношение 1,5-2,5 / 1 разтвор / смола.

"Стандарт" - 5% киселина в разтвор, съотношение 1,5-2,5 / 1 разтвор / смола.

"Поток" - 0,5-1% киселина в разтвор, съотношение 1-1,5 / 1 разтвор / смола.

Допълнителни коментари, мисля, са излишни.

Нека поговорим по-добре за разпенването.

Вече ви казах как се получава пяна в инсталациите GZhU. Но ако няма вторично разпенване, пеноизол не може да бъде получен. Какво представлява вторичното разпенване? Когато смолата се добави към потока пяна (или струя, или аерозол) и допълнително механично разбъркване със сгъстен въздух, някои от мехурчетата се спукват. В този случай разтворът, съдържащ се в стената на мехурчето, се смесва с воден полимерен разтвор (смола) и създава нов балон. Това става чрез триене по стените на маркуча. Например, помислете как да направите пяна в чаша за бръснене с помощта на четка. Ролята на четката се играе от сгъстен въздух, а ролята на чашата е стената на маркуча. Колкото повече мехурчета се спукат и се образуват отново, толкова по-добре ще бъде смесването на разтвора със смолата, т.е. колкото по-дълъг е маркучът за подаване, толкова по-добре. Но тук има ограничения. Ограничението е капацитетът на компресора. При определена дължина на маркуча въздухът губи енергия, преодолявайки триенето по стените на маркуча и спира да смесва пяната със смолата, а просто премества пяната по маркуча към изхода. В този случай унищожаването на мехурчета на интерфейса маркуч / пяна продължава, т.е. просто губим част от пяната. В този случай течността, образувана по стените на маркуча, не образува нови мехурчета и не се движи със скоростта на потока пяна, а бавно се стича на струйка, ако има естествен наклон, полимеризира и запушва маркуча . Рецептата изглежда проста. Просто трябва да поставите по-мощен компресор. Но това не е така. При излишък на въздух в пяната се появяват въздушни джобове, което влошава качеството на пяната. В идеалния случай ни трябва само толкова въздух, колкото искаме да получим пяна.

Агрегатите "Foam-2000" и "Standard" работят на принципа на вторичното разпенване.

Качеството на пяната зависи от размера и еднородността на мехурчетата. Колкото по-дълго и с повече енергия смесваме пяната, толкова по-малки и по-гладки са мехурчетата. Но във всеки случай, колкото и да разбърквате пяната с четка, не можете да получите пяна, която би се сравнявала с пяната, която се съдържа в кутиите за бръснене. За това е необходимо да промените метода на разпенване.

В настройките на потока сме променили начина. Първо смесваме две течности с въздух под налягане без разпенване и част от въздуха се разтваря в течността. При движение по маркуча налягането намалява и течността кипи едновременно с образуването на малки мехурчета по целия обем. Останалата част от въздуха добавя пяна към течността чрез вторично разпенване. Освен това въздухът има повече кинетична енергия, отколкото в други инсталации, тъй като снабдени с голям натиск. Следователно се нуждаем от компресор с по-нисък разход на въздух и имаме възможност да го вградим в инсталацията („Поток-7).

Документи

Първо трябва да регистрирате форма на дейност. Можете да работите под формата на физическо лице (индивидуален предприемач) или юридическо лице (LLC). Всичко зависи от плановете на предприемача, мащаба на производството. Всеки формуляр има свои собствени възможности и ограничения, но работата под формата на LLC ще ви позволи да си сътрудничите дори с големи строителни компании и вериги за търговия на едро и дребно.

При регистрация се посочват кодове OKVED-2.

23.99.6 "Производство на минерални топло- и звукоизолационни материали и изделия".

22.23 "Производство на пластмасови изделия, използвани в строителството".

22.29 "Производство на други изделия от пластмаса".

32.9 "Производство на продукти, които не са включени в други категории".

Сертифицирането не е необходимо за стартиране на бизнес проект. Полимерът се произвежда в съответствие с TU 2254-001-33000727-99 „Топлоизолационна пяна изолация. Технически условия ".

Ползи от използването на пеноизол

Характеристика на пеноизола, който е течна пяна, е способността да се изпомпва във всяка кухина.След това течността полимеризира, изсъхва, приема желаната форма и започва да изпълнява определени функции.

Отличното представяне не е единственият плюс на този материал. Съставът му осигурява биологична стабилност, което означава, че е гарантирано, че ще бъде без мухъл, гъбички, насекоми и мишки през целия си експлоатационен живот. В сравнение с пяна и стъклена вата, той запазва топлината с около 10% по-добре. Той не гори, следователно е идеален от гледна точка на пожарната безопасност. Освен това е паропропусклив, което означава, че дава възможност да се остави излишната влага навън.

Оборудване за пеноизол

За индустриалното производство на изолация трябва да закупите следното оборудване:

- компресор и захранване;

- газо-течна инсталация за втечнен газ, включително помпена система за подаване на пяна и разтвор;

- сгъваеми форми за наливане;

- контейнери за приготвяне на смес;

- голяма маса за опаковъчен материал.

В тази конфигурация е възможно да се произвежда лист и течен пеноизол.

В продажба има оборудване от руско, украинско и чуждестранно производство. Моделите се различават един от друг по цена, технически характеристики - включително степента на автоматизация на процесите. Има мобилни и стационарни инсталации.

Оборудване и компоненти за производство на пеноизол., UPG растения, VPS-G смола, ABSK разпенващ агент, ортофосфорна киселина.

Цена по договаряне Купува

Можете сами да направите оборудването - необходимите чертежи и схеми са в продажба.

При избора на техника е по-добре да потърсите продавач, който обучава персонала на клиента за инсталацията. Оборудването трябва да бъде гарантирано.

Състав и приложение

Основният компонент на пеноизола е полимер - карбамидна смола.

За производството на пеноизол се използва:

- полимерна карбамидна смола;

- втвърдител;

- пенообразувател;

- вода, специално приготвена за процеса.

Готовият пеноизол много прилича на суфлето. Влизайки в контакт с въздуха, той се втвърдява, запълвайки кухини в строителните конструкции, което създава ефект на топло и звукоизолация на помещението.

Производството на пеноизол може да започне на съществуващото готово оборудване или да се сглоби на ръка според чертежите. Лесната употреба ви позволява да работите с пеноизол през цялата година, в зависимост от климатичните условия. Покривите, таваните, стените, основите и преградите могат да бъдат изолирани с този материал.

Самият производствен процес не е много труден, така че можете да приготвите изолационния материал у дома. Притежавайки скромен опит в строителството, необходимите знания и висококачествена инсталация, направата на пеноизол със собствените си ръце е истинска задача.

Оборудването за производство на пеноизол се състои от:

- помпа за разтвор;

- пяна помпа;

- генератор на пяна;

- компресор;

- захранване.

Производството на пеноизол за продажба на организации на трети страни или купувачи може да бъде създадено на закрито, но ефективна опция (спестяване на транспортни услуги) би била производството му директно на строителната площадка, като се използва генератор на пяна.

Оборудването за производство на пеноизол на съвременния пазар е представено от различни производители. Богат избор от руско и украинско оборудване (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) е представен на вниманието на предприемач, решил да започне да произвежда пеноизол.

Пеноизолационен агрегат Foam 2000 DMU Веднага е необходимо да се реши за какво се купува модулът. Ако планирате да изолирате къщата си и няколко обекта за вашите роднини и приятели, тогава не е необходимо да купувате скъпо оборудване, но се опитайте да спазите малък бюджет.

Като алтернатива можете да си направите газова течност или пневмохидравлична инсталация.

Може да ви заинтересува статия за това как да изолирате стените с пеноизол.Прочетете статията за изолацията на дома с пеноизол тук.

Сурови материали

Продуктът се произвежда чрез разпенване на полимерна смола съгласно разработена рецепта. В зависимост от формулата към състава могат да се добавят добавки, но основните компоненти са еднакви.

- Синтетична карбамидно-формалдехидна смола.

- Пенообразуващ агент. Необходим за стабилно образуване на пяна.

- Катализатор (втвърдител). Ускорява процеса на втвърдяване.

- Вода с температура не по-ниска от + 20 ° С.

Намирането и закупуването на необходимите суровини няма да е проблем.

Има общоприети стандарти по отношение на рецептата, но бизнесменът може да създаде своя собствена формула за изолация. По-добре е да се свържете със строителен експерт, въпреки че можете сами да намерите информация - в Runet има достатъчно онлайн ресурси, форуми по тази тема.

Първоначални компоненти за производството на пеноизол

По своя състав и структура, Penoizol принадлежи към класа на карбамидните пяни с коефициент на топлопроводимост 0,035 - 0,047 W / mK и плътност 8 - 28 kg / m3. Съставът на компонентите, използвани за производството му, е съвсем прост:

- карбамидна полимерна смола;

Това е основният компонент. Не е необичайно и доста често се използва при производството на ПДЧ и влакнести плочи. Смолата прилича на суспензия от светлокафяв цвят и се състои от 55% сухо вещество, 0,25% формалдехид и вода. Отнася се за негорими материали.

- пенообразувател;

Има доста негови разновидности (Morpen, ABSK, Penostorom и др.), Така че почти всеки може да се използва. По своя състав това е слабо запалимо, вискозно кафяво вещество със съдържание на сярна киселина около 2%.

- ортофосфорна киселина;

Този компонент по същество изпълнява функциите на втвърдител. Това е запалим материал и има плътност от 50 до 90%.

- вода.

Водата се използва с обикновена чешмяна вода.

Цех за производство на пеноизол

За да организирате бизнес, ще ви трябва стая с площ от 70-90 кв. м, разделени на производствен цех, склад, стая за персонала, административен офис и баня. Трябва да се намира далеч от жилищни райони. Необходимо е да се осъществят комуникации на територията на мини-завода.

Цехът е оборудван с 220V токово захранване и добра вентилационна система. Последното е необходимо, тъй като при сушене на листове изолация се отделят вредни за здравето вещества (в състава на синтетичната смола присъства фенол-формалдехид).

Складът ще съхранява суровини и готова продукция. Струва си да поставите метални стелажи в стаята.

Помещенията трябва да бъдат оборудвани с вход за кола за разтоварване и товарене.

Как да оборудвам работилница?

Мини-производството на пеноизол като бизнес ще изисква закупуване на техническо оборудване. Стандартната линия за производство на листов материал включва следния комплект оборудване:

- компресор,

- газова течна инсталация,

- сгъваеми форми,

- контейнери за компоненти,

- опаковъчна маса.

Не се изисква закупуване на сушилна камера, тъй като сместа се втвърдява при нормални условия.

За да направите пеноизол точно на строителната площадка, ще ви е необходим почти същият набор от машини - с изключение на таблици за опаковане и форми. Мобилна газо-течна инсталация и компактни резервоари за смесване на суровини изпълняват всички необходими технологични стъпки. По отношение на разходите, техническото оборудване на външния бизнес ще изисква по-малко финанси.

Цената на оборудването за производство на пеноизол е ниска. Можете напълно да оборудвате работилницата за 100 000 рубли. Дори мощното оборудване ще струва не повече от 300 000 рубли. Възможно е да се организират дейности за производство на топлоизолатор на строителни площадки, без да се харчат дори 70 000 рубли.

Персонал

За да обслужвате производството, трябва да наемете 3 души, единият от които ще бъде старши в магазина. Последният отговаря за координирането на останалите работници, наблюдението на тяхната дейност и обучение. Старшият работник трябва да бъде изпратен на стаж при продавача на оборудване.

За организиране на продажбите е необходим мениджър продажби. Той ще се срещне и ще договори доставки с представители на строителни и търговски компании на едро и дребно.

Необходим е шофьор, който да доставя суровини до завода и готови стоки до клиентите.

Счетоводителят ще се занимава с документи и подготовка на документи за данъчните власти. По-добре е да го наемете за аутсорсинг (свързване със счетоводна къща).

Предимства и недостатъци

Външно пеноизолът е подобен на бисквитките от блат. Приятен на допир, лек порест бял материал запазва своята еластичност и здравина в продължение на няколко десетилетия. Строителните експерти отбелязват следните предимства на материала:

- Нисък коефициент на топлопроводимост. Този индикатор прави Penoizol един от най-добрите нагреватели на пазара.

- Висока адхезия към повечето строителни материали и отлично проникване на пяна. Тези фактори улесняват прилагането на изолация както върху големи площи, така и на различни труднодостъпни места, включително скрити кухини в стени и покриви. Материалът се побира добре на хоризонтални, вертикални и наклонени повърхности.

- Очакваният експлоатационен живот е 55-75 години. Резултатът е получен чрез изчисления и мащабни тестове, но анализът на контролните проби, служили в продължение на 10-20 години, го потвърждава.

- Висока паропропускливост. Това свойство позволява на изолацията да "диша", премахвайки излишната влага от обема си. Това предотвратява натрупването на влага - среда за размножаване на мухъл и патогенни микроорганизми. В същото време в помещенията се поддържа комфортен микроклимат.

- Непривлекателност за вредители: насекоми и гризачи. Пеноизолът се превръща в естествена бариера за тяхното разпространение.

- Устойчив на открит огън и висока температура. При нагряване пеноизолът не отделя токсични вещества, за разлика от други пянасти материали.

- Устойчив на разтворители и други активни химикали.

Съществуват редица недостатъци, присъщи на изолацията.

- С течение на времето склонен към обемно свиване;

- Може да издава неприятна миризма, когато се прилага и изсъхва. Това показва ниското качество на използваните разтворители и свързващи вещества, но не оказва влияние върху крайното качество на изолацията. Само за времето на работа по топлоизолация, жилището ще трябва да бъде оставено.

По-добре е да обърнете внимание на миризмата, преди да купите състав за пръскане.

На кого да продадем готовия продукт?

3 основни групи потребители на пяна от карбамид:

- строителни фирми, ремонтни и строителни фирми;

- магазини за търговия на дребно и вериги за търговия на едро и дребно, продаващи строителни продукти, строителни пазари;

- частни лица.

В началния етап е важно да се използват всички възможни канали за дистрибуция - необходимо е да се привлече вниманието на потенциалните купувачи към новия продукт. Най-удобният вариант обаче е да получите договор за големи доставки на изолация. Затова трябва да се обърне голямо внимание на преговорите със строителните компании.

Бизнесът с пеноизол е сезонен. Строителството се извършва активно през топлия сезон. Разбира се, големи строителни проекти се извършват през зимата, но като цяло обемът на строителните работи в студа пада значително.

Етапи на технологията за производство на листов пеноизол

- Изготвяне на формуляри.

- Изливане на течен пеноизол.

- Експозиция за 2-3 часа.

- Демонтаж на формите и задържане на "кубчетата" на материала в продължение на 3 часа.

- Първично нарязване на листове.

- Сушене.

- Довършителни работи, опаковане, складиране, доставка.

Изглежда, че всичко е просто и ясно. Независимо от това, производството на листов пеноизол е по-сложна технология от изливането на място, което изисква внимателно спазване на консумацията на компоненти, температурата и режима на сушене.

Приблизителен процент на консумация на компоненти на пеноизол за попълване на формуляр с обем 1m3

- Уреа-формалдехидна смола - 22 кг.

- Пенообразувател - 0,2 кг.

- Катализатор за втвърдяване (фосфорна киселина) - 0,3 кг.

- Чешмяна или промишлена вода - емпирично.

Първото нещо, което трябва да започнете да произвеждате листов пеноизол, е подходящо помещение. Ако се планират обеми на промишлено производство, ще е необходимо помещение с площ от 250-500 м2, което трябва да побере следните производствени площи:

- Склад за суровини.

- Зона за попълване на формуляри.

- Секция за сушене.

- Сайт за предварително и довършително рязане и опаковане.

- Склад за готови стоки.

Характеристики на производствения процес

За изпълнението на технологичния процес (наливане, разглобяване на форми, изрязване, подреждане на стелажи, рязане по размер, опаковане и др.) Ще е необходим персонал в размер на трима души.

Освен това производствената площ трябва да е „топла“. Специални изисквания за температурния режим са наложени на сушилната секция. И така, на мястото за изливане трябва да се поддържа температура от поне 15 градуса по Целзий, а на мястото за сушене най-малко 20-28 градуса по Целзий.

Тъй като процесът на сушене продължава три дни, температурата в отделението за сушене трябва да се повишава постепенно, започвайки от 20 градуса през първия ден и достигайки 28 градуса през последния ден. Зоните за изливане и изсушаване трябва да имат ефективна приточна и изпускателна вентилация.

Когато се сушат върху стелажи, готовите плочи от пяна не трябва да имат "затворени" зони. Тоест достъпът на въздух е осигурен от всички страни на плочите. Необходимо е висококачествено сушене, за да не се появи свиване по-късно и миризмата на формалдехид напълно да изчезне. Продължителността му зависи от температурата на въздуха в помещението, относителната влажност, степента на въздухообмен и количеството вода, използвано за производството на пеноизол.

Формите за изливане на плочи са четири стени от поцинкована стомана, свързани помежду си посредством бързо освобождаващи се брави. Дъното на матрицата е палет, върху който се полага лист от поцинкована стомана, след което върху него се монтират стените. Вътре плесента не е намазана с нищо.

Пеноизолът има един недостатък - в процеса на интензивно сушене е възможно свиване, поради което първоначално „кубът“ на готовия материал се нарязва на листове с по-големи размери от необходимите. И след окончателното изсъхване, всеки лист се прекарва през специален резач, настроен "по размер", който премахва "допустимите отклонения" (излишъци) с точност до един милиметър.

Така от първоначалния блок се получават около 7 листа с размери 1200x600x100 милиметра - 0,5 м3 готова изолация, които се опаковат в термофилм в опаковки от 7 броя.

Отпадъци и други остатъци, образувани при рязането и производството на листове от пяна, се натрошават на трохи, опаковат се в торбички и се използват за топлоизолационно запълване. Тоест, възможно е да се характеризира производството на листен пеноизол. Колко напълно безотпадно.

Трябва да се отбележи, че ако може да се използва течен пеноизол, включително при ремонт и реконструкция на сгради и конструкции, тогава листовият материал се използва главно при строителството на нови сгради.