تركيب غلايات بخارية تعمل بالوقود الصلب

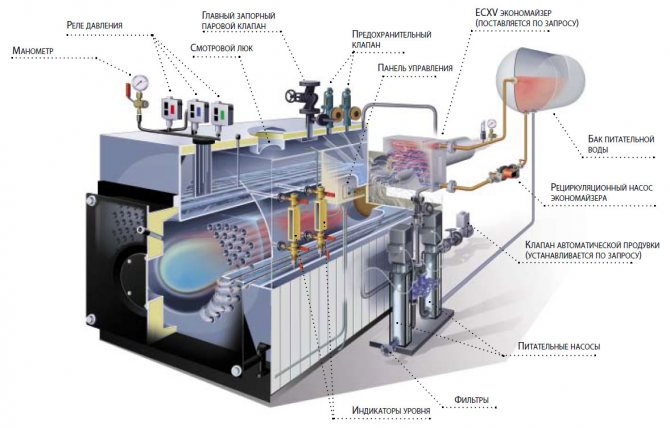

تصميم الغلايات البخارية بالوقود الصلب عبارة عن صندوق أفقي أحادي النار ، يتكون من قطاعين أسطوانيين بأقطار مختلفة. يتم إدخال هذه الأسطوانات في بعضها البعض وتوصيلها بشفة وجهاز تجميع البخار. وهكذا ، يوجد صندوق نيران أمام أنبوب النار ، وحزمة من الأنابيب في الخلف. يعتمد مبدأ تشغيل غلايات بخار الوقود الصلب على التبادل الحراري للسائل والغاز. أثناء احتراق الوقود ، تتشكل غازات المداخن ذات درجة الحرارة العالية في جزء الوقود في وحدة الغلاية. بالمرور عبر قنوات الغاز ، تتدفق تيارات الدخان الساخن حول حزم الأنابيب التي يدور فيها الماء. وبالتالي ، فإن الغازات تنقل الطاقة الحرارية إلى الماء ، ويتم تبريدها من ملامسة الأنابيب الباردة. نتيجة لذلك ، يطلق الماء الساخن في الأنابيب بخارًا يتراكم في الأسطوانة العلوية للغلاية.

يتم التحكم في الغلاية عن طريق الأجهزة وأتمتة الغلاية. الأجهزة المساعدة تراقب التغيرات في درجة حرارة الماء وضغطه ، وتضمن أتمتة غرفة الغلاية التشغيل الآمن للأجهزة بسبب المستشعرات المدمجة.

تكنولوجيا تصنيع المراجل البخارية

ما هو المطلوب لعمل مثل هذا النظام؟

- صفائح من الفولاذ المقاوم للصدأ 1 مم.

- مواسير بأقطار مختلفة من الفولاذ المقاوم للصدأ - 100-120 مم ، 10-30 مم.

- صمام أمان.

- الأسبستوس على شكل صفائح.

بادئ ذي بدء ، تحتاج إلى الحصول على المخططات الخاصة بغلاية البخار. هذه ليست مشكلة اليوم ، لأنها متاحة مجانًا على الإنترنت. المهمة الثانية هي تحديد قوة الجهاز. يعتمد كل شيء على نظام التسخين بالبخار ، وحجم المنزل الخاص ، وعدد المشعات الموجودة فيه ، وما إلى ذلك. ستساعدك المقالات الأخرى الموجودة على موقعنا على التعامل مع هذه المشكلة. ثالثًا ، عليك اختيار شكل الوحدة. يمكن أن تكون مستديرة أو مربعة أو مستطيلة.

غلاية بخار ضغط عالي

لسهولة التصنيع ، يمكنك استخدام أنبوب بطول 100-110 سم ، وسيكون هو جسم الوحدة. يرجى ملاحظة أن سمك الجدار يجب ألا يقل عن 2.5 مم. النقطة المهمة للغاية هي بناء صندوق الاحتراق وتزويده بأنابيب اللهب والدخان.

من الأفضل صنع غرفة الاحتراق من صفائح الفولاذ المقاوم للصدأ ، حيث يتم حفر ثقوب للأنابيب الموصوفة. يتم لف نهاياتهم بالضرورة لإنشاء دعامة محكمة على الأسطح. من أجل إحكام أفضل ولزيادة قوة التوصيل ، يجب أن يتم لحام الأنابيب باستخدام لحام الأرجون. إذا لم تكن لديك هذه المهارات ، فيمكنك لحامها بأقطاب كهربائية دائمة.

بعد ذلك ، تحتاج إلى اللحام على مشعب الأنابيب وتثبيت صمام الأمان. الوحدة معزولة بألواح الأسبستوس. في هذا يمكننا اعتبار أن العمل قد تم. ثم يتم توصيل نظام التسخين بالبخار والغلاية.

أنواع الغلايات

يمكن تقسيم جميع الغلايات البخارية التي تعمل بالوقود الصلب إلى مجموعتين صغيرتين - الغلايات البخارية التي تعمل بالفحم (الليغنيت والفحم الصلب) والمراجل البخارية التي تعمل بالحطب. اعتمادًا على الوقود المستهلك ، تحتوي وحدات الغلايات على أنواعها الخاصة من الأفران. يمكن أن تكون هذه أفران ميكانيكية ذات صر متحرك ، مع شبكة سير أمامية ، مع شبكات دفع ، بشبكات مائلة أو بشبكة ثابتة وقضيب سرقة.

أنواع غلايات الوقود الصلب الحديثة

وفقًا لهيكل ونوع الوقود ، يمكن تصنيف غلايات الوقود الصلب الحديثة إلى الأنواع الرئيسية التالية:

- المراجل ذات الاحتراق السفلي للوقود ؛

- وحدات الاحتراق العلوية

- مراجل توليد الغاز

- مولدات الحرارة بيليه.

- وحدات البخار.

غلايات الاحتراق السفلي

غلاية الاحتراق السفلي

غلاية الاحتراق السفلي هي أكثر وحدات الوقود الصلب شيوعًا ، وتعمل بشكل أساسي على الخشب والفحم. يتضمن تصميم مولد الحرارة العناصر الرئيسية التالية المرفقة في السكن: صندوق النار أو غرفة الاحتراق ، مبادل حراري ، أنابيب الإمداد والعودة لدائرة نظام التدفئة ، الشبكة ، باب تحميل الوقود ، باب الإشعال والتنظيف من الرماد ، مدخنة.

جسم الغلايات الحديثة مصنوع من الفولاذ ، ويمكن أن يكون المبادل الحراري إما من الصلب أو الحديد الزهر. كل نوع من أنواع المبادلات الحرارية له مزاياه وعيوبه. تتمتع الوحدات التي تحتوي على مبادل حراري من الحديد الزهر بمقاومة تآكل أعلى من الوحدات الفولاذية. هذه نقطة مهمة ، لأنه عندما يتم تشغيل مولدات حرارة الوقود الصلب حتى تتجاوز درجة الحرارة نقطة الندى ، تتشكل المكثفات في الفرن ، والتي ، عند مزجها بمنتجات الاحتراق ، تكون شديدة العدوانية على المعادن. يعتبر المبادل الحراري المصنوع من الحديد الزهر أكثر مقاومة للحريق من المبادل الفولاذي ، وبالتالي يتمتع بعمر خدمة أطول. عيوب المبادلات الحرارية المصنوعة من الحديد الزهر هي الهشاشة والوزن المرتفع والمقاومة المنخفضة للتغيرات في درجات الحرارة في الناقل الحراري في نظام التدفئة ، ويجب ألا تتجاوز 20 درجة مئوية.

عادة ما يتم تقسيم المولدات الحرارية المصنوعة من الحديد الزهر إلى أقسام منفصلة مما يسهل الصعوبات في النقل والتركيب وفي حالة تعطل أحد الأقسام يسهل استبداله. الوحدات ذات المبادل الحراري الفولاذي عبارة عن بناء من قطعة واحدة.

في جهاز الغلاية مع الاحتراق السفلي ، يمكن توفير غرفتين أو ثلاث غرف احتراق ، مما يجعل من الممكن إعادة حرق جزيئات الوقود. في الوقت نفسه ، ينخفض انبعاث منتجات الاحتراق الضارة في الغلاف الجوي ، ويقل استهلاك الوقود ، وتزداد كفاءة المرجل. تسمح لك غلايات تسخين الوقود الصلب الحديثة بالتحكم في عملية الاحتراق ، حيث يتم استخدام نظام تحكم مزود بمروحة لحقن الهواء.

أعلى غلايات الاحتراق

أعلى غلاية الاحتراق

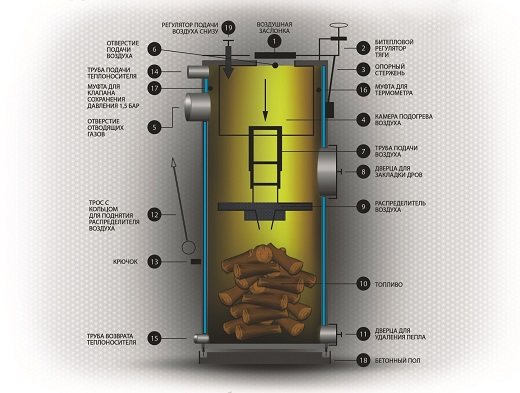

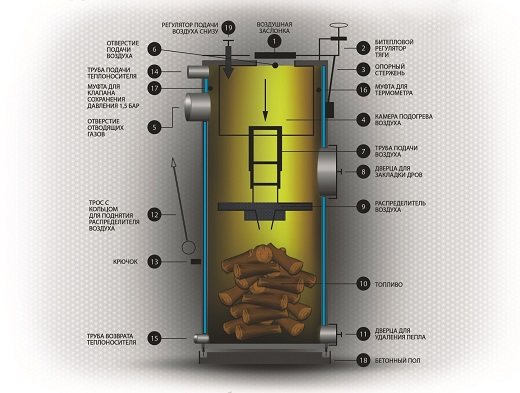

في الوحدة ذات الاحتراق العلوي ، لا تحدث عملية حرق الوقود - الفحم أو الحطب أو قوالب الخث أو نشارة الخشب - على عكس الغلاية ذات الاحتراق المنخفض ، من الأسفل إلى الأعلى ، ولكن من الأعلى إلى الأسفل. أصبح هذا ممكنًا بعد الاختراع الذي قدمه وحصل على براءة اختراع من قبل المهندس الليتواني E. Strupaitis في عام 2000 واستخدم لأول مرة في الغلايات. يتم دعم الاحتراق في مولد الحرارة هذا فقط في الطبقة العليا من الوقود المخزن ، بسمك حوالي 15 سم ، حيث يتم توفير الهواء الساخن من الأعلى عبر أنبوب تلسكوبي خاص من غرفة خاصة. عندما تحترق الإشارة المرجعية ، يتمدد الأنبوب تدريجياً وينخفض تحت وزنه ، بحيث يكون موزع الهواء الموجود في نهاية الأنبوب في مركز اللهب باستمرار.

تسمح غلاية تسخين الوقود الصلب التي تعمل بالحطب مع احتراق علوي بعمل إشارة مرجعية واحدة كل 30 ساعة ، ووحدة تعمل بالفحم - إشارة مرجعية واحدة كل 5 أيام. يكون وضع تشغيل مولد الحرارة من علامة تبويب إلى أخرى. أي بعد الاحتراق الكامل للوقود المحمل ، من الضروري إزالة الرماد المتشكل وإنشاء إشارة مرجعية جديدة.

تتميز وحدات الاحتراق العلوية بارتفاع كبير ، لكنها تشغل مساحة صغيرة من حيث المساحة.

غلايات توليد الغاز (الانحلال الحراري)

غلاية مولد الغاز - مخطط العمل

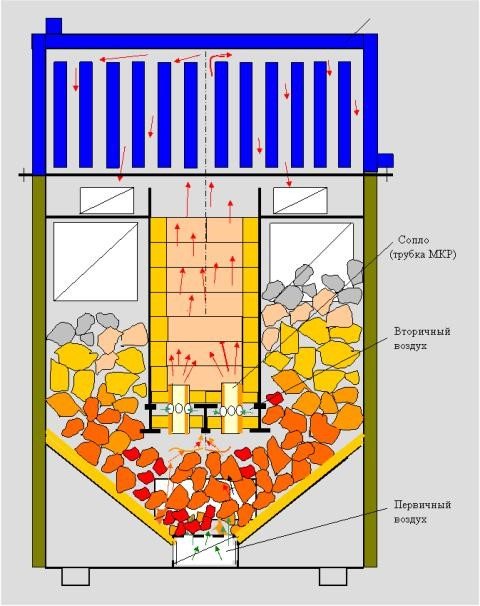

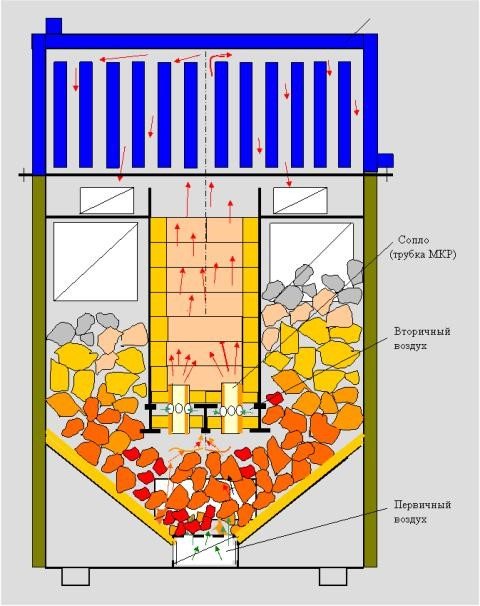

تم تجهيز غلايات توليد الوقود الصلب بغرفتي احتراق. يعتمد مبدأ عملها على حقيقة أن الخشب تحت تأثير درجات الحرارة العالية وفي ظروف نقص الأكسجين يتحول إلى فحم مع إطلاق غاز قابل للاشتعال بالتحلل الحراري. في غرفة واحدة ، تتم عملية الاحتراق المعتادة أولاً بإمداد هواء عادي من خلال نافذة خاصة.بعد حرائق الخشب بشكل طبيعي ، يتم تقليل إمداد الهواء بمساعدة المنظم الأوتوماتيكي ، ويدخل المرجل في وضع تكوين غاز الانحلال الحراري. يحترق الخشب ببطء ، ويصعد الغاز المنطلق إلى الغرفة الثانية ، حيث تتم عملية الحرق اللاحق.

تصل كفاءة وحدة توليد الغاز إلى 85-90 ٪ ، ويتم تقليل الانبعاثات الضارة لمنتجات الاحتراق في الغلاف الجوي إلى الحد الأدنى ، ويتطلب الوقود لمثل هذه الغلاية عدة مرات أقل من مولد الحرارة للاحتراق المباشر. بالإضافة إلى الحطب ، يمكن استخدام نفايات الأعمال الخشبية التي لا يزيد مستوى الرطوبة فيها عن 20٪ كوقود.

غلايات بيليه

غلاية بيليه مع قادوس الوقود

تعمل غلايات الحبيبات على الوقود الحيوي المصنوع من الخث ونشارة الخشب ومنتجات النفايات الزراعية المضغوطة في حبيبات أسطوانية تسمى الكريات. الحبيبات صغيرة الحجم وتباع في عبوات ملائمة لسهولة النقل والتخزين.

تم تجهيز غلايات الحبيبات بنظام تحكم أوتوماتيكي ، بما في ذلك توريد كريات الوقود إلى غرفة الاحتراق ذات الحجم الصغير. في هذا الصدد ، تعمل الأتمتة بدقة كبيرة على تنظيم حجم الوقود المزود ، في حين يتم تحقيق الاحتراق الكامل ويتم إنتاج الغازات القابلة للاحتراق بأقصى درجة حرارة نتيجة للحقن القسري للهواء في منطقة الاحتراق بمساعدة من المعجبين.

يتم تحميل الكريات في خزان الوقود ، حيث يتم إدخالها في غرفة الاحتراق باستخدام نظام التغذية. يمكن أن يكون القبو قائمًا بذاته أو مدمجًا في هيكل المرجل ، ولا تزيد سعة القبو للغلاية بسعة 20-40 كيلو وات ، كقاعدة عامة ، عن 200-250 كجم ، وهو ما يكفي لمدة أسبوع من التشغيل المستمر. نظام التغذية عبارة عن ناقل لولبي يتم تشغيله بواسطة محرك كهربائي. إذا كان من الضروري نقل الكريات لمسافات طويلة ، فيمكن استخدام نظام تغذية هوائي.

تشتمل أتمتة مولدات الحرارة على شكل حبيبات على إزالة الرماد الميكانيكي وأنظمة التنظيف الذاتي ، والقدرة على التحكم في درجة الحرارة في خطوط أنابيب التدفئة اعتمادًا على الطقس والأجهزة الأخرى التي تسهل تشغيل وحدات تسخين الحبيبات.

غلايات بخارية تعمل بالوقود الصلب

غلاية بخارية تعمل بالوقود الصلب

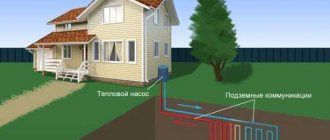

تستخدم الغلايات البخارية للوقود الصلب ، نظرًا لقدرتها الكبيرة وأبعادها ، بشكل أساسي في الصناعة لتوفير البخار للعمليات التكنولوجية وأنظمة التدفئة. يعد استخدام مولدات تسخين الوقود الصلب البخارية فعالًا بشكل خاص في المؤسسات التي تحتوي على كمية كبيرة من النفايات المناسبة للاحتراق كوقود عندما يكون من المستحيل استخدام مصادر طاقة أخرى. يمكن أيضًا استخدام وحدات الطاقة الصغيرة لتدفئة المنازل والمباني الأخرى لأغراض مختلفة.

وفقًا لمبدأ التشغيل ، تنقسم غلايات البخار إلى نوعين رئيسيين: أنبوب النار وأنبوب البخار.

في وحدة أنبوب النار ، يتم تسخين منتجات الاحتراق إلى درجة حرارة عالية أثناء احتراق الوقود عبر نظام الأنابيب وتنقل الطاقة الحرارية إلى الماء الذي يحيط بهذه الأنابيب. في هذه الحالة ، يتحول الماء إلى بخار ثم يدخل إلى نظام التدفئة أو عبر خطوط أنابيب البخار إلى المستهلكين الصناعيين. نظرًا لأن البخار المتولد له ضغط عالٍ ، فإن جدران هذا المرجل تكون سميكة للغاية. لذلك ، لأسباب تتعلق بالسلامة ، فإن غلايات أنابيب النار لها قيود على الطاقة.

في غلايات أنابيب المياه ، يكون مبدأ التشغيل هو العكس - يتدفق الماء عبر نظام الأنابيب داخل الجسم ، وتدور منتجات الاحتراق الساخنة حولها ، ونتيجة لذلك ، يتحول الماء الموجود في الأنابيب إلى بخار ثم يذهب إلى المستهلكين. تعتبر وحدات أنابيب المياه أكثر أمانًا ، فهي لا تتطلب سمكًا كبيرًا لجدران الجسم ، مما قد يؤدي إلى زيادة إنتاجيتها بشكل كبير.

تم تجهيز الغلايات البخارية بأنظمة التشغيل الآلي ، بما في ذلك أجهزة إشعال الوقود ووقف الاحتراق ، وتنظيم استهلاك المياه والوقود. تعتبر مجموعة الأمان الخاصة بغلاية الوقود الصلب ذات أهمية كبيرة ، والتي تشمل مؤشرات درجة الحرارة ، وثرموستات الأمان ، ومقاييس الضغط ، ومفاتيح ضغط الأمان وصمامات ضغط البخار ، وغيرها من الأجهزة والأجهزة التي تضمن التشغيل بدون مشاكل.

تسخين البخار وما هو؟

عندما يغلي الماء ، يتم إطلاق بخار الماء الذي يحتوي على كمية كبيرة من الطاقة الحرارية. يحدث نقل الطاقة إلى البيئة في لحظة التكثيف ، بمعنى آخر ، أثناء انتقال الماء من حالة بخار إلى حالة سائلة.

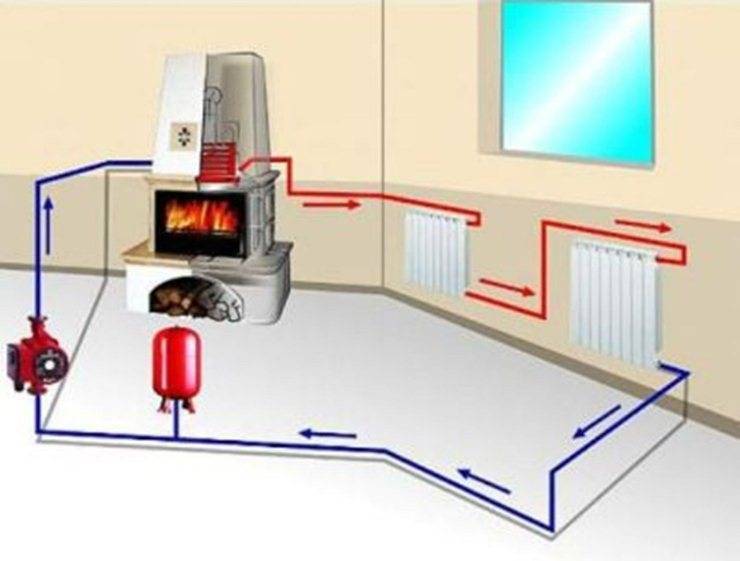

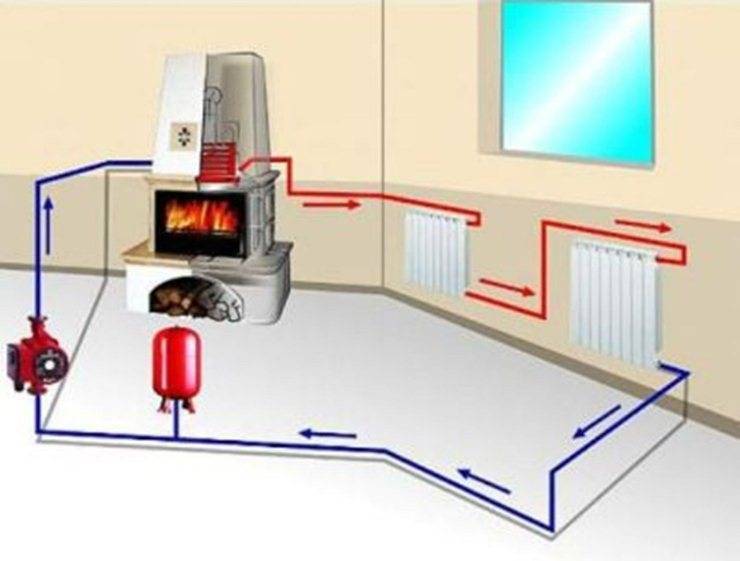

في تسخين البخار ، ينطبق نفس المبدأ. يتم تغذية الماء المغلي في الغلاية عبر الأنابيب إلى أجهزة التسخين ، ويتكثف فيها ويطلق الحرارة. بعد ذلك ، يتم تغذية المبرد ، الذي ينتقل إلى الحالة السائلة ، عبر الأنابيب إلى جهاز تخزين خاص. من هناك ، يتدفق السائل عن طريق الجاذبية أو بقوة في المرجل.

إيجابيات وسلبيات التسخين بالبخار

يوفر تسخين البخار في منزل خاص المزايا التالية:

- التكلفة المنخفضة للجهاز. الربحية في عملية الاستخدام. يمكن صنع النظام من فرن تقليدي ، وهو أمر مهم بشكل خاص للتسويات بدون تغويز.

- نظرًا لأن المبرد لا يتجمد ، يمكن استخدام النظام في المباني السكنية الموسمية.

- يتم زيادة كفاءة تدفئة الأماكن عن طريق إشعاع الطاقة الحرارية والحمل الحراري.

- يمكن استخدام مشعات صغيرة وأنابيب صغيرة لتجميع النظام ، مما يوفر المواد.

- يدخل البخار بسرعة إلى كل نقطة في نظام التدفئة ، بغض النظر عن مدى تعقيده وحجم المنزل.

- التسخين السريع للمباني ميزة إضافية.

- معامل انتقال الحرارة مرتفع جدًا ، لذلك يتم تقليل فقد الحرارة إلى الصفر.

- يمكن استخدام هذه الأنظمة مع الأرضيات الدافئة.

قبل إجراء التسخين بالبخار ، من الضروري دراسة سلبياته. عيوب التسخين بالبخار هي كما يلي:

- عند الدوران على طول الكفاف ، يصدر البخار ضوضاء (لتقليل مستوى الضوضاء ، يتم وضع الأنابيب النحاسية داخل الجدران ، ويتم وضع المرجل في غرفة منفصلة) ؛

- يمكن أن تصل درجة حرارة أجهزة التسخين والأنابيب إلى درجات حرارة أعلى من 100 درجة مئوية ، مما يزيد من احتمالية حدوث حروق عند لمس البطاريات (في هذا الصدد ، يوصى بتغطية المشعات والأنابيب بشاشات واقية) ؛

- في حالة حدوث اختراق ، تنشأ حالة طوارئ خطيرة ، لأن المبرد لديه درجة حرارة عالية جدًا ؛

- لتجميع الدائرة ، ستحتاج إلى أنابيب نحاسية أو مجلفنة باهظة الثمن (يجب أن يؤخذ ذلك في الاعتبار عند حساب تكلفة التسخين بالبخار) ؛

- النظام عرضة للتآكل ، وبالتالي فإن مدة خدمته قصيرة ؛

- من الصعب تنظيم درجة الحرارة في الغرف (لذلك عليك تهوية الغرف أو تقليل كمية الوقود ، وهو أمر صعب للغاية).

خصائص ومخطط الجهاز

يمكن أن يكون هناك ضغوط مختلفة داخل نظام بخار التدفئة. بناءً على ذلك ، يمكن أن يكون من الأنواع التالية:

نظام تدفئة الهواء في منزل خاص ومباني صناعية

- مع ضغط مرتفع يزيد عن 0.07 ميجا باسكال.

- مع ضغط منخفض أقل من 0.07 ميجا باسكال.

- يحتوي نظام الفراغ والبخار على ضغط لا يقل عن 0.1 ميجا باسكال.

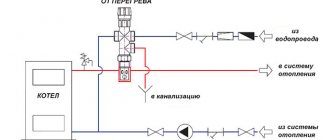

يمكن أن تكون دائرة تسخين البخار بدائرة مغلقة ومفتوحة. تتفاعل الدوائر المفتوحة ذات الضغط المنخفض مع الهواء المحيط. الأنظمة المغلقة المختومة أكثر متانة.

في أغلب الأحيان ، في منزل خاص ، يتم إجراء أنظمة مغلقة مع عودة المبرد عن طريق الجاذبية إلى المرجل. عادة ما يتم استخدام الأنابيب العلوية. في حالة استخدام دائرة بأسلاك سفلية ، يتم وضع الأنابيب بمنحدر في اتجاه تدفق البخار لتقليل الضوضاء.عند نقطة تصريف المكثفات ، يتم عمل مانع تسرب الماء على شكل حلقة للحماية من دخول البخار إلى خط التكثيف.

مهم! في أنظمة البخار ، يتم الحفاظ على سرعة البخار في حدود 0.14 م / ث ، ولكن ليس أعلى من هذه القيمة. خلاف ذلك ، سوف يحبس البخار جزيئات الرطوبة المتكثفة ، مما يؤدي إلى ضوضاء عالية ويزيد من احتمالية المطرقة المائية.

أقل شيوعًا ، يتم استخدام الأسلاك المدمجة مع مد خطوط الأنابيب أسفل أرضية الطابق الأوسط أو الأخير. في هذه الحالة ، يتم إغلاق تجويف خط العودة تمامًا بواسطة المكثف.

عند ضغوط الشبكة التي تزيد عن 0.02 ميجا باسكال ، يتم استخدام الدوائر المفتوحة فقط. في نفوسهم ، تتم إزالة الهواء من خلال تراكم التكثيف. للحماية من تسرب البخار ، تم تركيب أقفال المياه أو مصائد البخار. يتم استخدام مضخة لنقل السائل للتسخين بالبخار من خزان التخزين إلى المبادل الحراري. هذا يسمح بتركيب خزان التخزين أسفل المبادل الحراري.

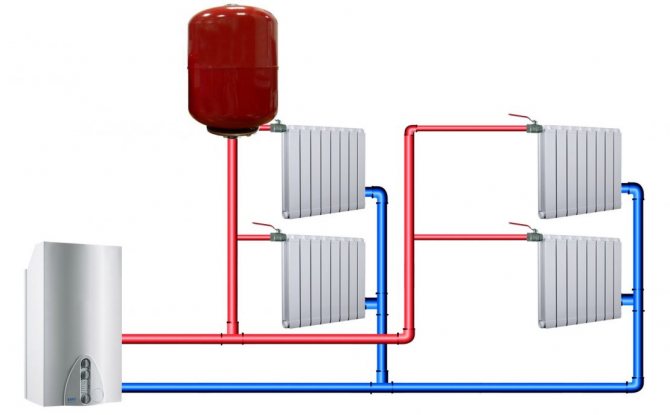

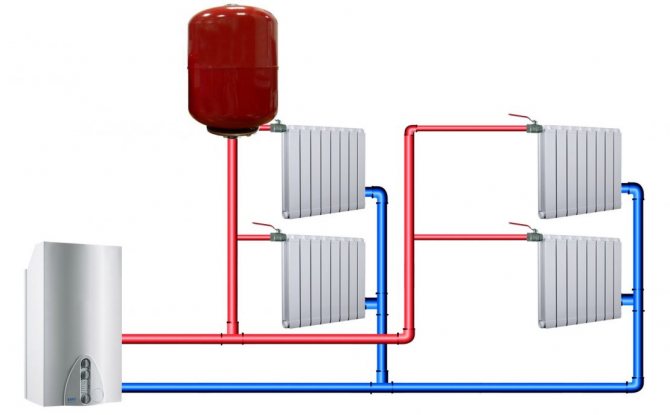

في المذكرة! أنظمة البخار ، مثل أنظمة المياه ، عبارة عن أنبوب واحد وثنائي الأنابيب. الخيار الأول مناسب للمنازل المكونة من طابق واحد بمساحة لا تزيد عن 80 مترًا مربعًا. يمكن استخدام الخيار الثاني في منازل من طابقين.

جهاز

جهاز الغلاية البخارية معقد للغاية. لذلك ، فإن تجميع غلاية بخار بيديك ليس بالمهمة السهلة. كل نموذج فردي له ميزات التجميع الخاصة به. لكنها كلها مجهزة بالمكونات الرئيسية:

- Firebox. هذا هو المكان الذي يوجد فيه الوقود ؛

- مقلاة الرماد. إنه يعمل على جمع منتجات احتراق الوقود ؛

- حارق. مهامها واضحة تماما.

- المقتصد. هذا سخان مياه سنتحدث عنه بمزيد من التفصيل ؛

- طبل. مطلوب لتركيب أدوات القياس والأنابيب والصمامات ؛

- مقياس الضغط. من أجل التشغيل الآمن لوحدة البخار ، يجب أن تتضمن الدائرة بالضرورة مقياس ضغط لمراقبة ضغط البخار.

تتطلب قواعد التركيب لجميع الغلايات البخارية أن تكون أقل من مستوى خط الأنابيب وأجهزة التدفئة. لذلك يمكن أن يدور البخار بشكل طبيعي ويعود المكثف من النظام.

كيف يعمل النظام

لا تخلط بين تسخين الماء والبخار في المنزل. لديهم العديد من الاختلافات الوظيفية ، على الرغم من أوجه التشابه السطحية.

كلا النوعين لهما مكونات:

- سخان مياه؛

- مشعات.

- أنابيب.

يعتبر تسخين البخار فعالًا ، يمكنك الحصول عليه بعدد صغير من البطاريات

البخار هو ناقل حراري للتدفئة بالبخار لمنزل خاص. يمكنك إنشاء مثل هذا النظام بيديك باتباع الإرشادات الخاصة بتجميع المكونات وتثبيتها. بالنسبة لنظام المياه ، يلعب الماء دور الناقل. يبخر المرجل الماء ولا يسخن. تتحرك أبخرة سائل التبريد عبر الأنابيب وتصبح مصدرًا لدرجة حرارة مريحة في المنزل. يبرد البخار من الداخل ، وبعد ذلك يتكثف. في هذه الحالة ، يتم تحويل 1 كجم من البخار إلى 2000 كيلو جول من الحرارة. للمقارنة ، فإن التبريد بالماء بمقدار 50 درجة مئوية يوفر فقط 120 كيلو جول.

نقل الحرارة للبخار أعلى بعدة مرات ، مما يفسر الكفاءة العالية لهذا النوع من التسخين. يمر المكثف المتكون داخل المبرد إلى الجزء السفلي ويتحرك بشكل مستقل إلى المرجل. هناك عدة أنواع من أنظمة التدفئة. في هذه الحالة ، يتم تنفيذ المواصفات وفقًا لطريقة إعادة المبرد الذي تم تحويله إلى مكثف.

- مغلق. لا توجد ملامح في هذه الحالة. وفقًا لذلك ، يتحرك المكثف عبر الأنابيب التي تقع بزاوية معينة. يذهب مباشرة إلى الغلاية لمزيد من التسخين.

- افتتح. يوجد خزان تخزين هنا. يدخله المكثف من المشعات ، وتشارك المضخة في إعادة حقنه في المرجل.

كيفية اختيار المرجل المناسب

لاختيار غلاية تسخين الوقود الصلب المناسبة ، يجب أن تأخذ في الاعتبار العوامل التالية:

- نوع الوحدة - مع الاحتراق العلوي أو السفلي ، أو توليد الغاز ، أو الحبيبات أو البخار ، وهو الأنسب لظروف التشغيل المحددة ؛

- قوة المرجل المطلوبة للتدفئة وتحضير الماء الساخن ؛

- نوع الوقود الصلب الذي سيتم استخدامه ؛

- حجم غرفة الاحتراق ، التي سيعتمد عليها تكرار تحميل الوقود ؛

- مادة المبادل الحراري - الصلب أو الحديد الزهر ، مع مراعاة المزايا والسمات السلبية لكل مادة ؛

- الحاجة إلى الاتصال بشبكات الطاقة ، حيث أن بعض نماذج الغلايات بها أجهزة تعمل بالكهرباء - عناصر تسخين للحفاظ على درجة الحرارة أثناء فترة إيقاف تشغيل الغلاية ، وأجهزة شفط الدخان ، ومراوح لضغط الهواء ؛

- التجهيز بالتحكم الآلي ووحدات الأمن ، حيث يجب تزويد غلايات الوقود الصلب للمنزل بالكامل بجميع الأجهزة والأجهزة للتشغيل الخالي من المتاعب ؛

- إمكانية التحويل إلى أنواع أخرى من الوقود أو استخدام عدة أنواع.