Blocs automàtics de calderes de peu

La gran majoria de les calderes de gas de peu estan equipades amb sistemes automàtics de seguretat que funcionen sense una font d’energia externa (no volàtil). Segons els requisits dels documents normatius, els equips d'automatització han de tancar el subministrament de gas al cremador i l'encesa en tres casos d'emergència:

- Atenuació de la flama del cremador principal a causa del bufat o per altres motius.

- Quan no hi ha corrent natural a la xemeneia o es redueix dràsticament el calat natural.

- La caiguda de pressió del gas natural a la canonada principal està per sota del nivell crític.

Com a referència. La implementació de les funcions indicades és obligatòria per a tot tipus de calderes de gas. Molts fabricants afegeixen un quart pas de seguretat: protecció contra el sobreescalfament. Quan la temperatura del refrigerant arriba a 90 ° C, la vàlvula deixa de subministrar gas al cremador principal amb un senyal del sensor.

En diversos models de calderes de sòl de gas de diferents fabricants, s’utilitza una automatització no volàtil dels següents tipus (marques):

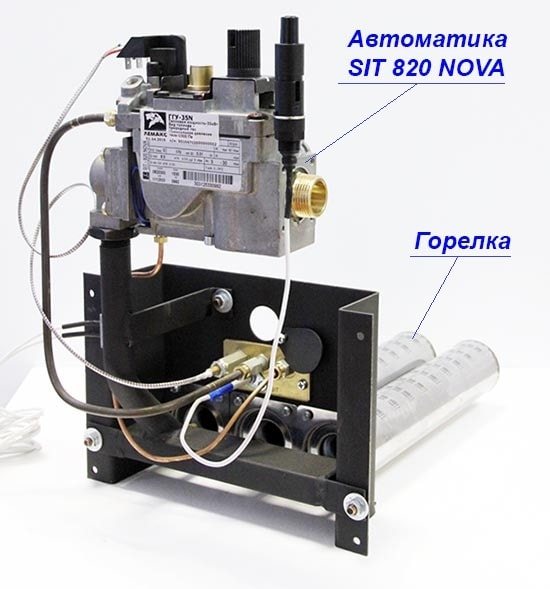

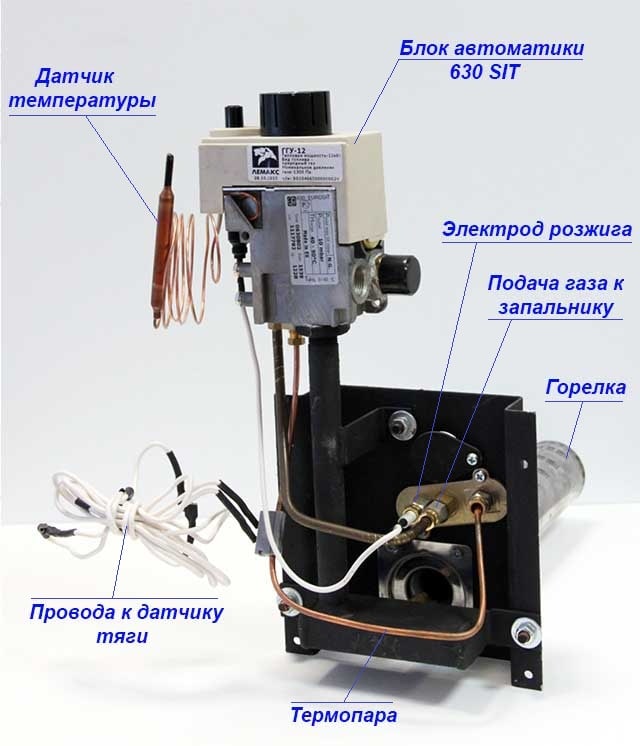

- Blocs italians EuroSIT (Eurosit) de les sèries 630, 710 i 820 NOVA (unitats de calefacció "Lemax", "Zhytomyr 3", Aton i molts altres);

- Dispositius polonesos "KARE" (generadors de calor "Danko", "Rivneterm");

- Dispositius de control automàtic nord-americans Honeywell (escalfadors Zhukovsky);

- productes nacionals, "Arbat".

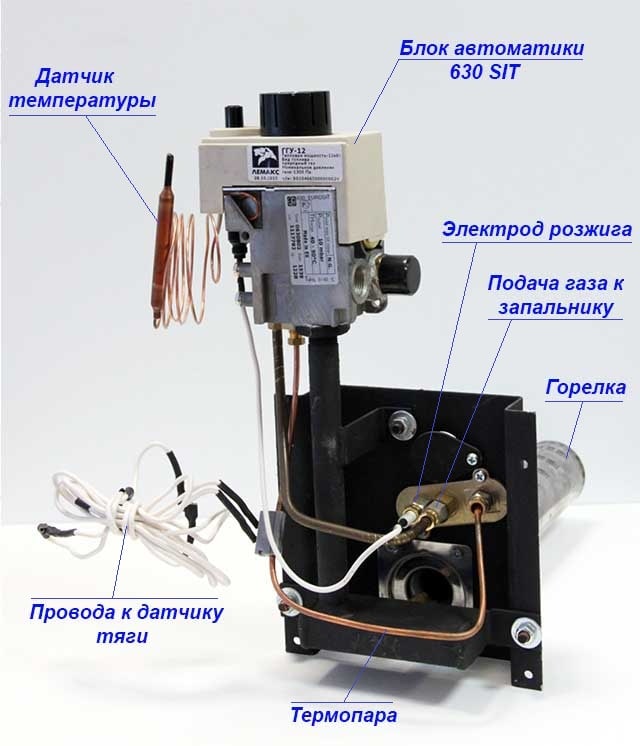

Sistema de subministrament de combustible en els dispositius AOGV més senzills equipats amb vàlvules ZhMZ. El cremador està amagat a la part inferior del cos.

Hem llistat les marques d'automatització més habituals, que sovint s'instal·len en calderes d'aigua calenta d'una empresa. Per exemple, la planta de Zhukovsky equipa versions pressupostàries de dispositius AOGV amb les seves pròpies unitats de seguretat ZhMZ, generadors de calor de la categoria de preus mitjans amb dispositius EuroSIT i models potents amb vàlvules automàtiques Honeywell. Considerem cada grup per separat.

Vàlvules de gas de la marca SIT Group

De tots els tipus d’automatització que es troben a les instal·lacions de calderes, les unitats de seguretat EuroSIT són les més populars i fiables en funcionament. Les recomanen les empreses: proveïdors de combustible natural, inclòs per substituir equips antics de gas per a calderes KChM, AGV, etc. Funcionen sense problemes en la composició de cremadors de microflama Polidoro, Iskra, Vakula, Thermo i altres.

Els noms exactes dels tres models utilitzats són els següents:

- 630 SIT;

- 710 MiniSIT;

- 820 NOVA.

Les connexions per a cremadors de termoparell, principals i pilots es troben a la part inferior de la vàlvula

Com a referència. El grup SIT va suspendre la producció de les sèries 630 i 710, considerant-les obsoletes. Es va substituir per una nova automatització de seguretat per a calderes de calefacció: vàlvules de gas 820 NOVA, 822 NOVA, 840 SIGMA i 880 Proflame (alimentades per bateries). Però els productes antics no són difícils de trobar a la venda.

Per no avorrir-vos amb els detalls del disseny de dispositius automàtics EuroSIT, explicarem breument el principi de funcionament utilitzant l’exemple del bloc més senzill de la sèrie 630:

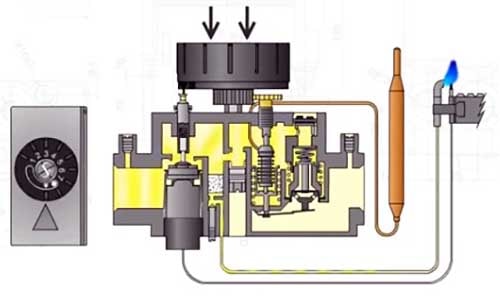

- En girar el comandament a la posició “d’encesa” i prémer des de dalt, obriu amb la força l’electrovàlvula, que permet passar el gas al cremador pilot (encenedor). Feu clic al botó de l’element piezoelèctric, que genera una espurna que encén la metxa.

- Mantenint el botó principal durant 30 segons, deixeu que el termoparell s’escalfi amb la flama pilot. El globus tèrmic genera una tensió (CEM) de 20-50 milivolts, que fixa l’electroimant en estat obert. Ara es pot alliberar el mànec.

- Ajusteu el mànec principal a la posició desitjada i subministreu gas al cremador principal.Aquest últim s’encén i comença a escalfar l’intercanviador de calor amb aigua al sistema de calefacció, tal com es mostra al diagrama.

- Quan l’aigua arriba a una temperatura determinada, s’activa un sensor capil·lar que tanca gradualment la segona vàlvula, una termostàtica. El subministrament de combustible al cremador s’atura fins que el sensor es refreda i la placa de la vàlvula obre el camí cap al gas. L'encesa continua encesa en mode d'espera.

Nota. Les modificacions més antigues de l’automatització no estaven equipades amb sensors de temperatura i unitats d’encesa, per tant calien coincidències per iniciar el generador de calor.

Esquema de connexió de la unitat d'automatització al dispositiu de cremador de gas

Una vàlvula de diafragma, que exerceix el rol de regulador de pressió, és responsable del subministrament normal de gas al dispositiu. Quan cau per sota del valor establert, es tanca el canal de combustible i s’apaga la caldera. Altres situacions també condueixen al fracàs:

- El cremador i la metxa calefactora del termopar es van apagar. La generació de tensió s’atura, la solenoide tanca el pas del combustible.

- Si el tiratge de la xemeneia desapareix sobtadament, el sensor col·locat en aquest canal s’escalfa i trenca el circuit de subministrament d’electroimant. El resultat és el mateix: el subministrament de combustible està bloquejat.

- En els escalfadors equipats amb sensors de sobreescalfament, el circuit elèctric es trenca després que l’aigua assoleixi una temperatura de 90-95 ° C.

Quan els sistemes automàtics de gas han provocat una aturada d'emergència, la caldera que reinicia l'usuari es bloqueja durant 1 minut, abans que no es reprengui el subministrament de combustible. El treball del sistema es reflecteix clarament en el vídeo de formació:

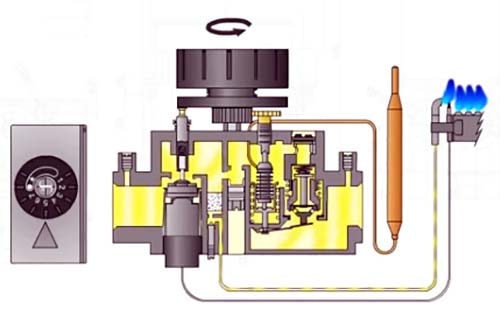

Diferències entre 710 MiniSIT i 820 NOVA

Segons el principi de funcionament, aquestes unitats no difereixen del seu predecessor: la sèrie 630a. Els canvis en l’automatització 710 MiniSIT són purament constructius:

- 2 botons "Start" i "Stop" es treuen per separat juntament amb la solenoide;

- el mànec principal només fa girar la tija del termòstat i regula la temperatura del refrigerant;

- una unitat d’encesa amb un botó d’encesa piezoelèctrica s’incorpora al cos del producte;

- el conjunt bàsic del dispositiu inclou un sensor de temperatura tipus manxa amb tub capil·lar;

- afegit estabilitzador de pressió de gas.

A la unitat 710 MiniSIT, el mànec actua com a regulador de temperatura i canvia l’escalfador al mode d’espera amb un encenedor encès

Com a referència. A les primeres versions de la família 710 no es proporcionava un encenedor.

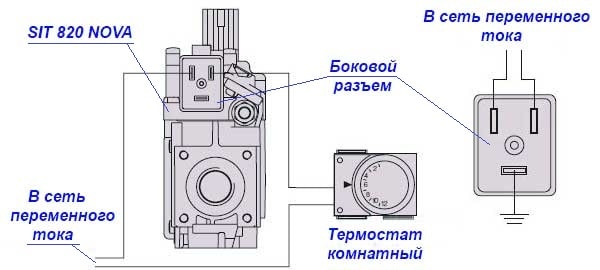

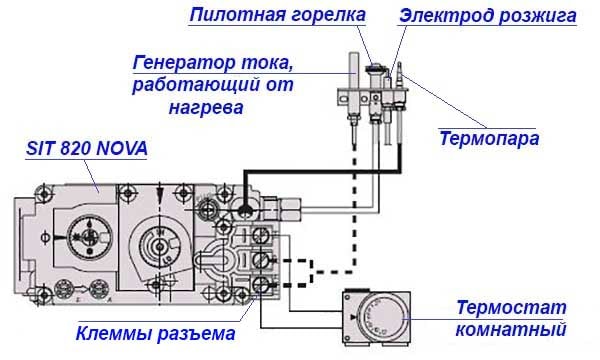

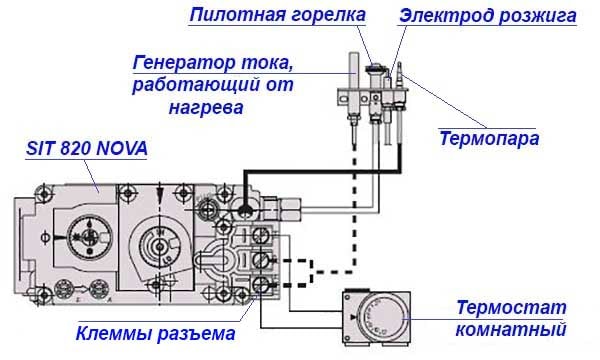

L’última línia de productes 820 NOVA s’ha actualitzat per millorar l’estabilitat, la fiabilitat i el rendiment. Volem destacar dues millores que són importants des de la perspectiva de l'usuari:

- El producte està equipat amb un connector per a un termòstat d’ambient i una automatització compensada pel clima. Ara la unitat de calefacció pot mantenir la temperatura de l'aire a l'apartament.

Esquema de connexió d'un termòstat remot amb una font d'alimentació externa - Va aparèixer una modificació amb la seva pròpia font d’energia: un termogenerador muntat en una barra al costat del cremador pilot, tal com es mostra al diagrama. El principi de funcionament és similar a un termoparell, però la magnitud de la CEM generada és molt més gran.

Esquema de connexió no volàtil del termòstat d'ambient

En aquesta secció, és lògic esmentar les vàlvules de gas automàtiques Honeywell que funcionen de manera similar. La seva principal diferència és l’augment del rendiment, que permet utilitzar les unitats en calderes d’alta potència (30-70 kW).

Automàtics polonesos "Kare"

Alguns fabricants practiquen la instal·lació de sistemes de seguretat polonesos a les calderes de gas. El motiu és senzill: en termes de fiabilitat, el producte perd per productes d’Itàlia, els EUA i Alemanya, però a un preu més car que l’automatització de calderes nacionals.

Vam anomenar el producte "sistema" perquè consta de diversos blocs, tot i que el principi general de funcionament no es modifica:

- filtre de gas;

- vàlvula - regulador de pressió de gas;

- hi ha un termòstat separat amb un mànec regulador;

- vàlvula termostàtica de membrana;

- botó d’encesa piezoelèctrica.

Esquema del sistema polonès "Kare"

Les unitats i els sensors estan interconnectats per tubs capil·lars. De fet, es tracta del mateix dispositiu SIT o Honeywell, que només es divideix en parts separades. Aquest és un avantatge: és més còmode i més barat canviar de peces.

Productes d’empreses nacionals

Com heu entès, l’automatització de calderes realitzades a l’espai post-soviètic no conté solucions revolucionàries ni avenços tecnològics. Per implementar les tres funcions de seguretat, s’utilitzen els mateixos principis: la inclusió d’un electroimant per la tensió (CEM) d’un termopar, una vàlvula de gas de diafragma i un sensor d’empenta que trenca el circuit.

Esquema de vàlvules de seguretat ZHMZ

No té sentit parlar amb detall sobre el disseny de blocs de les marques SABK, Orion i ZhMZ (planta Zhukovsky). Els productes enumerats es distingeixen pel dispositiu més senzill, el baix cost i la baixa fiabilitat. Els termoparells es queden gairebé cada any i el termòstat s’apaga i engega el cremador de manera massa brusca, cosa que provoca un fort esclat, de vegades semblant a una microexplosió.

Els dispositius funcionen normalment durant els primers anys de funcionament, per la qual cosa cal controlar-los i reparar-los de manera oportuna; per sort, les peces de recanvi estan a la venda i són econòmiques. Per obtenir un exemple d’eliminació d’un mal funcionament típic de l’automatització ZhMZ, consulteu el vídeo:

Penseu en algunes de les funcions

Cal destacar diverses funcions i funcions importants:

- L'encesa s'encén mitjançant un element piezoelèctric.

- La capacitat de regular la temperatura de l’aigua de quaranta a noranta graus centígrads.

També podeu personalitzar la unitat d'automatització per aconseguir els paràmetres següents:

- Subministrament mínim i màxim del sistema amb gas.

- Ajustar el flux de gas al pilot.

Tingueu en compte! La construcció d'acer inoxidable del cremador garantirà una combustió completa del gas.

També es reduirà l’emissió de monòxid de carboni a l’entorn, com a conseqüència del qual es requerirà molt menys manteniment de la xemeneia.

Conclusió sobre el tema

Aquestes funcions i característiques caracteritzen la fiabilitat de tot el sistema. Amb ells, augmentarà el termini de funcionament ininterromput i fiable.

No deixeu de consultar amb experts, ja que us explicaran molts matisos que s’aplicaran específicament a la vostra sala de calderes. Bona sort amb la vostra construcció i reforma!

L’empresa nord-americana Honeywell va ser fundada per Albert Butts immediatament després de la seva invenció del dispositiu regulador més senzill per al funcionament d’un forn de carbó. Avui en dia, els automàtics de l'empresa es poden trobar tant en calderes nacionals com estrangeres.

La singularitat dels productes Honeywell és la possibilitat de seleccionar equips de control d’alta precisió per a qualsevol propòsit.

L’automatització d’una caldera de gas Honeywell pot tenir un dispositiu senzill equipat amb un regulador mecànic. També es pot fabricar com una unitat altament sensible amb la possibilitat d’ajustar automàticament el mode de funcionament, en funció de la calefacció de les habitacions i de la temperatura ambient.

Electrònica de paret

Una característica d’aquests generadors de calor és el control electrònic dels processos d’encesa, combustió i manteniment de la temperatura del refrigerant. És a dir, les calderes de gas de paret (i algunes de terra) estan equipades amb sistemes automàtics volàtils alimentats amb electricitat.

Un punt important. Tot i les moltes "campanes i xiulets" introduïts en el disseny de mini-calderes, les funcions de seguretat segueixen a càrrec de la mecànica. Els tres tipus d’emergències enumerats anteriorment seran gestionats per l’equip independentment de la presència de tensió a la xarxa elèctrica.

La caldera automàtica de gas està dissenyada per a la màxima comoditat dels propietaris d'apartaments i cases particulars. Per engegar l'escalfador, només cal prémer el botó 1 i ajustar la temperatura desitjada.Descrivim breument l'algorisme d'operació de la unitat i els elements que hi intervenen:

- Després de les accions d’arrencada especificades, el controlador del generador de calor recull les lectures dels sensors: la temperatura del refrigerant i l’aire, la pressió del gas i l’aigua del sistema, comprova la presència de corrent a la xemeneia.

- Si tot està en ordre, la placa electrònica subministra tensió a la vàlvula de solenoide de gas i, alhora, descarrega els elèctrodes d’encesa. Falta la metxa.

- El cremador principal s’encén i proporciona tota la potència per escalfar el refrigerant el més aviat possible. El seu treball es controla mitjançant un sensor de flama especial. El controlador encén la bomba de circulació incorporada.

- Quan la temperatura del refrigerant s’acosti al llindar fixat, fixat pel sensor de pegat, la intensitat de la combustió disminuirà. Els cremadors de pas passen al mode de baixa potència i els cremadors moduladors redueixen sense problemes el subministrament de combustible.

- Un cop assolit el llindar de calefacció, l’electrònica tallarà el gas. Quan el sensor detecta el refredament de l’aigua al sistema, es repetirà l’encesa i l’escalfament automàtics.

Nota. En les calderes turboalimentades amb càmera de combustió tancada, el controlador també arrenca i atura el ventilador.

Les instruccions de la caldera de gas de paret indiquen que la unitat està dissenyada per funcionar en un sistema de calefacció tancat, per tant, l'automatització controla la pressió de l'aigua. Si cau per sota del límit permès (0,8-1 bar), el cremador s'apagarà i no s'encendrà fins que s'elimini el problema.

Moltes calderes importades funcionen segons l'esquema volàtil, per exemple, Buderus Logano, Viessmann, etc. Com es realitza la instal·lació d’equips electrònics de gas, el mestre ho explicarà en un idioma accessible en un vídeo:

Què és Honeywell Automation

En termes senzills, l'automatització per a calderes de gas de Honeywell és una unitat de control per al funcionament d'equips de calefacció. Depenent de la modificació, les principals funcions i tasques poden canviar, però, en general, el control principal es realitza mitjançant els sistemes següents: Si tenim en compte els cinc processos principals controlats per l’automatització de les calderes de gas de Honeywell, el paper i El propòsit d'aquesta unitat per al funcionament d'equips d'aigua calenta queda clar.

L’objectiu principal de l’empresa és garantir la fiabilitat i la seguretat, gràcies al funcionament del controlador de la caldera. Tant a la sèrie de pressupostos com a la modificació de la classe premium, només s’utilitzen conjunts d’alta qualitat que se sotmeten a proves obligatòries a la fàbrica.