Nomenclatura del formigó monolític de fusta

La nomenclatura del formigó de fusta monolítica és la mateixa que la del formigó de fusta de blocs. Hi ha 2 tipus:

- Constructiu. Té una densitat de 500 a 850 kg / cu. Correspon a la classe de força B1, B1.5, B2, B2.5. S’utilitzen per a la construcció de parets portants i envans d’edificis de fins a 2 pisos.

- Aïllant tèrmic. La seva densitat és de 300 a 500 kg / cu. m. Classe de força: B0.35, B0.5, B0.75. S'utilitzen per omplir sinus i buits entre parets per a aïllament tèrmic i acústic.

La resistència del formigó de fusta abocat depèn del grau de ciment utilitzat i de la qualitat de compactació de la barreja. Amb una resistència insuficient, es realitza el reforç del formigó de fusta.

Construcció de cases

94 vots

+

Veu per a!

—

En contra!

La tecnologia pas a pas per a la fabricació de formigó de fusta proporciona la preparació de la base, la determinació dels components i la composició del material del bloc. En aquest article, considerarem les característiques de la producció de bricolatge mitjançant l’equip necessari, calculant la massa i abocant.

Taula de continguts:

- Avantatges i desavantatges del formigó de fusta

- Tecnologia de producció de formigó de fusta

- Preparació de les bases per al treball

- Components i composició del formigó de fusta

- Principis i procés de fabricació

- Equipament: aplicació a la pràctica

- Formes de blocs per a formigó de fusta

- Procés de fabricació de bricolatge

- Consells d'experts sobre fabricació de blocs de bricolatge

Avantatges i desavantatges del formigó de fusta

Per a molts constructors, els blocs de formigó de fusta són un material valuós i d’alta qualitat per a la construcció de cases. La característica principal de les propietats d'aïllament tèrmic permet la producció de làmines de sòl a partir de la solució. La tecnologia de fabricació i els principis de subjecció i assecat de blocs proporcionen alguns avantatges al formigó de fusta:

1. La resistència del material és de 600-650 kg / m3, que en termes d’estructura de components no és inferior a cap altre material de construcció. La característica principal és la plasticitat, que es forma com a resultat de l’ús de la fusta, que reforça els blocs amb una alta qualitat. Per tant, el formigó de fusta no s’esquerda sota el pes d’altres materials, sinó que només es pot deformar lleugerament mantenint l’estructura general de l’estructura.

2. Resistència a baixes temperatures, que és molt important en el procés de construcció d’una casa i el seu funcionament. El cas és que si un edifici s’escalfa i es congela diverses vegades, això no afectarà la qualitat del material. De fet, una casa arbolita pot durar almenys 50 anys en qualsevol condició meteorològica. Les estructures fetes de blocs d’escuma no tenen aquestes propietats, ja que amb una congelació constant, perden ràpidament la seva funcionalitat.

3. L’arbolita no es presta als efectes del diòxid de carboni, de manera que no us preocupeu per la carbonització dels blocs, perquè la seva estructura no permetrà que el material es converteixi en guix.

4. La conductivitat tèrmica dels blocs indica la popularitat del material. Comparant els indicadors, val a dir que un mur de formigó de fusta de 30 cm equival a 1 metre de gruix de maó. L’estructura del material permet mantenir-se calent a l’interior fins i tot als hiverns més freds, cosa que resulta molt econòmica durant la construcció.

5. Les propietats insonoritzades indiquen un alt coeficient d’absorció del formigó de fusta, que oscil·la entre 0,7 i 0,6. A tall de comparació, la fusta té indicadors de 0,06 -0,1 i el maó és lleugerament més gran, aproximadament de 0,04-0,06.

6. La lleugeresa del material, que permet estalviar diners en abocar la base.

7. L’arbolita és un material de construcció durador i ecològic que determina la composició dels components dels blocs. Després de la construcció de la casa, no forma floridura i floridura a les parets.

8. El material és segur, de manera que no serà inflamable.

9. Els blocs d'arbolita són fàcils d'utilitzar en els treballs de construcció, ja que podeu martellar fàcilment claus, perforar un forat, utilitzar cargols, etc. L’estructura externa del material permet cobrir-la amb guix sense utilitzar xarxes especials ni aïllament addicional.

Vam examinar els avantatges dels blocs de formigó de fusta, però per a una recreació completa de la imatge sobre aquest material de construcció, donarem alguns desavantatges:

1. El panell de la paret pot no destacar amb paràmetres geomètrics precisos, a partir dels quals es restaura la uniformitat de la paret, s’utilitza clapeta, revestiment o guix, i tot es separa de dalt amb guix.

2. Els blocs no són un material de construcció barat, ja que la fabricació d’encenalls de fusta per a formigó de fusta requereix alguns costos. Fent càlculs en comparació amb el formigó cel·lulat, aquest material de construcció només costarà un 10-15% més, cosa que no suposa un avantatge total.

Tecnologia de producció de formigó de fusta

La fabricació de formigó de fusta requereix adherir-se a les tecnologies de producció amb el càlcul de la composició i el volum d’un bloc. Els blocs d’arbolita són un material de construcció amb una composició senzilla de components, que inclou fusta, aigua, serradures, ciment i altres elements.

Es considera que la base principal per a la producció són les estelles de fusta. La part component del bloc de formigó de fusta determina la seva resistència i resistència als danys, que es calcula a un nivell superior al de l'escuma o els blocs airejats. La producció a casa no és difícil, però cal respectar la distribució de la massa de l’objecte i seguir les instruccions.

Preparació de les bases per al treball

El component principal per a la fabricació d’encenalls de fusta per a formigó de fusta és la proporció de les proporcions d’encenalls i serradures: 1: 2 o 1: 1. Tots els articles estan ben assecats, per a la qual cosa es col·loquen a l'aire fresc durant 3 a 4 mesos, de tant en tant processant-los amb calç i girant-los.

Aproximadament 1 metre cúbic del producte requerirà uns 200 litres de calç del 15%. Es col·loquen totes les fitxes durant quatre dies i es barregen de 2 a 4 vegades al dia. Tot el treball es realitza per tal d’eliminar el sucre de la fusta, cosa que pot provocar la podridura dels blocs. Les estelles de fusta es compren ja fetes, però, amb l’ajuda d’estelles de fusta, ho podeu fer vosaltres mateixos.

Components i composició del formigó de fusta

La composició de components del formigó de fusta és l'etapa més important de la tecnologia de producció i requereix una proporció acurada de tots els materials. Quan es fabriquen blocs, és important controlar la qualitat i la varietat dels materials adquirits, que determinen el material de construcció acabat. Després del procés de fabricació, s’afegeixen els materials següents als xips, com ara:

- calç apagada;

- vidre líquid soluble;

- Ciment Portland;

- clorur de potassi;

- alumini i sulfat de calci.

La producció de formigó de fusta en proporcions es presenta a la taula 1. Cal tenir en compte que per a tots els components, la massa es calcula per al quatre per cent de la proporció de ciment. Aquesta disposició ajuda a preservar la resistència al foc de l'objecte i confereix plasticitat.

Taula 1. Composició del formigó de fusta per volum

| Grau arbolita | Ciment (M400) | Quantitat de calç | Quantitat de sorra | Quantitat de serradures | Densitat rebuda (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Principis i procés de fabricació

Els paràmetres de bloc òptims per a la tecnologia de producció de formigó de fusta són de 25x25x50 centímetres. Les dimensions especificades són convenients per col·locar les parets de les cases, així com en el procés industrial. L’abocament del bloc consta de tres files de la barreja i formigó de fusta; després de cada etapa, cal compactar la solució amb un martell guarnit amb estany.

L’excés de massa s’enrotlla amb l’ajut d’una espàtula. El bloc es manté a una temperatura de 18 graus centígrads a l'aire lliure.Al final del dia, el formigó de fusta s’extreu del motlle sobre una superfície plana, on es manté unit durant 10 dies.

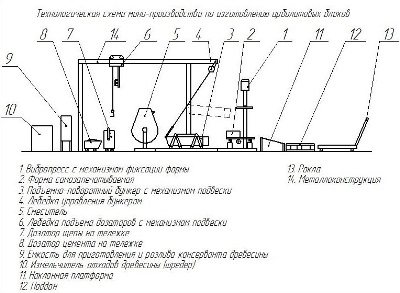

Equipament: aplicació a la pràctica

Per a la producció, es necessiten diferents subministraments, per exemple, màquines per a la fabricació de formigó de fusta, que es seleccionen d'acord amb el volum de producció i la quantitat de matèries primeres. La tecnologia de processos industrials ha de complir els requisits i criteris de SN 549-82 i GOST 19222-84. Les coníferes són el material principal per a la producció. El triturat de la fusta es realitza amb trituradores, com PPM-5, DU-2, i el triturat més meticulós es realitza amb l’equip DM-1.

La barreja d’arbolita es prepara amb mescladors i dissolvents de diversos efectes cíclics sobre el material. Aporten grans volums de la barreja processada als motlles mitjançant un dispositiu com a distribuïdors de formigó o kubels. L'aixecament o baixada de la màquina s'ha de realitzar amb els paràmetres 15o per a la pujada superior i 10o per a la baixa, i la velocitat de l'equip es calcula en 1 m / s. La barreja de formigó de fusta s’aboca en motlles a una alçada de fins a 1 metre.

El morter es compacta amb l'ajuda d'una màquina vibradora o amb estirament manual. Per produir un nombre reduït de blocs, heu d’utilitzar una mini-màquina. Fer formigó de fusta amb les seves pròpies mans no presenta dificultats particulars, però a les instal·lacions industrials s’utilitzen equips especials per barrejar i fer blocs. En algunes fàbriques hi ha càmeres tèrmiques amb radiació IR o elements calefactors, cosa que permet determinar la temperatura desitjada per assecar els blocs.

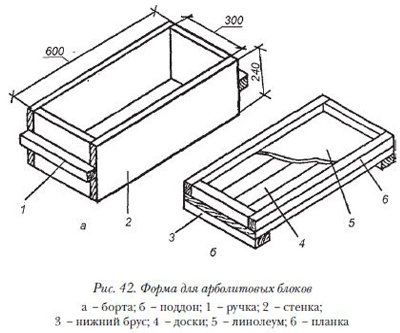

Formes de blocs per a formigó de fusta

Hi ha diferents formes de blocs per processar formigó de fusta i els valors aproximats poden ser: 20x20x50 cm o 30x20x50 cm També es produeixen objectes d’altres mides, especialment per a la construcció de sistemes de ventilació, revestiments, etc. Els formularis es poden comprar a les ferreteries o ho podeu preparar tot vosaltres mateixos. Per a això, s’utilitzen taulers de 2 centímetres de gruix, que es subjecten fins que es forma una determinada estructura. Exteriorment, el formulari s’acaba amb contraxapat o pel·lícula.

Depenent de la classe, els blocs de formigó de fusta s’utilitzen en construccions de poca alçada per a la construcció de parets portants, envans, així com per a aïllament tèrmic i aïllament acústic d’elements estructurals d’un edifici.

Procés de fabricació de bricolatge

Tenint en compte la tecnologia de fabricació de la composició de formigó de fusta, podeu començar a fer el treball vosaltres mateixos. Per començar, necessiteu alguns materials i equips:

- safata especial per a la barreja;

- caiguda i taula vibrant;

- una taula amb un efecte sacsejador;

- formes i suports desmuntables;

- palet metàl·lic per a motlles.

És molt difícil fer formigó de fusta amb les seves pròpies mans sense utilitzar les eines, màquines i equips necessaris. Com a regla general, alguns dispositius seran necessaris en la producció:

1. Per obtenir una solució d’alta qualitat, cal utilitzar una batedora de formigó. Per descomptat, en el procés podeu fer-ho tot amb les vostres mans, però haureu de dedicar molt de temps a obtenir una solució de la consistència necessària.

2. Per a la formació de l'estructura dels blocs, és important adquirir formes de mides adequades. Com a regla general, el formigó de fusta té una forma rectangular i s’utilitzen motlles de plàstic en la producció.

3. Amb l'ajut de la màquina, tritureu professionalment estelles de fusta.

4. Mitjançant una premsa, podeu obtenir una bona densitat del material quan es comprimeix, tot i que és important eliminar l’aire de la consistència. S'utilitza una taula vibrant com a accessoris.

5. La presència obligatòria d’una cambra per assecar el formigó de fusta, que permetrà convertir-lo en una estructura sòlida d’un component.

6. A casa, necessitareu una pala per carregar la barreja en motlles i s’utilitza una malla de reforç per subjectar els blocs.

En presència dels dispositius esmentats anteriorment, és possible produir uns 350-450 m3 de morter al mes i al dia.L’espai d’instal·lació requerirà uns 500 metres quadrats i el cost de l’electricitat oscil·larà entre els 15 i els 45 kW / h. Per a un procés independent, s’aboquen productes orgànics amb aigua i ciment fins que es forma una mescla homogènia. Totes les proporcions i càlculs es mostren a la taula 1, el més important és que la barreja alliberada té un flux lliure.

Abans d’abocar la solució als motlles, es recobreixen per dins amb llet de calç. Després, el producte es posa amb cura i cura amb dispositius especials. La part superior del bloc s’anivella amb una espàtula o regle i s’aboca amb una solució de guix sobre una capa de 2 centímetres.

Després de la forma de formigó de fusta, caldrà compactar-lo acuradament mitjançant una estructura de fusta, entapissada amb ferro. Es consideren forts i fiables els blocs que s’han mantingut durant deu dies a una temperatura de 15 °. Per tal que el formigó de fusta no s'assequi, es recomana regar periòdicament amb aigua.

La tecnologia per fabricar formigó de fusta amb les seves pròpies mans no presenta una certa dificultat i, per tant, tot el treball és fàcil de realitzar si es disposa de les eines i els dispositius necessaris. Amb subjecció a les normes i criteris de producció, al càlcul correcte dels components, el material de construcció resultarà ser d’alta qualitat i durador per al seu ús.

Consells d'experts sobre fabricació de blocs de bricolatge

Les recomanacions d’especialistes per a la producció de blocs de formigó de fusta es basen en la pràctica del seu ús i aplicació. Per aconseguir productes d’alta qualitat, cal seguir diversos factors. En la producció, es recomana utilitzar no només estelles grans, sinó també utilitzar serradures, encenalls de fusta. Si processeu la consistència i traieu-ne sucre, podeu evitar una major inflor del material de construcció, que no es redueix quan es construeix una casa.

Durant el procés de fabricació, la solució s’ha de barrejar a fons perquè totes les parts quedin al ciment. Això és important per a la unió duradora i de qualitat de la fusta i altres materials del bloc. En la producció, l’addició dels components següents, com ara l’alumini, la calç apagada, etc., continua sent igual d’important. Tota la composició forma propietats addicionals del formigó de fusta, per exemple, el vidre d’aigua no permet als blocs absorbir la humitat i la calç serveix com a antisèptic.

El clorur de potassi ajuda a destruir els microorganismes i altres substàncies que no tenen un efecte beneficiós sobre l’estructura. En afegir tots els components, val la pena seguir la taula de proporcionalitat perquè la solució acabada compleixi els requisits per a la producció de blocs de formigó de fusta.

Cuinar formigó monolític de fusta: composició i proporcions de la barreja

El formigó monolític de fusta del 80-90% està format per estelles de fusta, com a farciment, ciment, aigua i additius químics que acceleren l’enduriment de la solució i eliminen la influència dels sucres de fusta.

Segons GOST, les estelles de fusta per al formigó de fusta han de tenir una mida i forma determinades. Es recomana utilitzar fustes de coníferes, excepte el làrix. Les fustes dures contenen verins lleugerament més llenyosos i també es poden utilitzar.

El ciment Portland dels graus M400, M500 s’utilitza com a ciment (marques europees: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Relació de suplements minerals

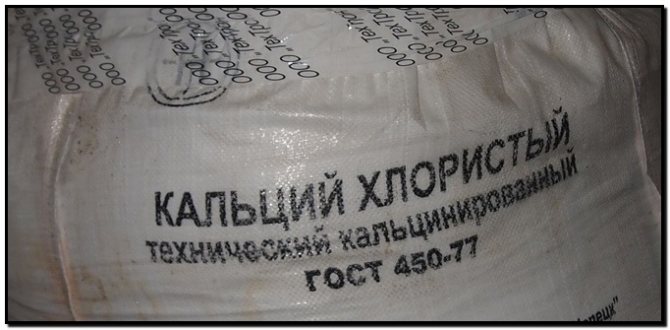

Diversos components químics descrits a l'article "Additius químics per al formigó de fusta" es poden utilitzar com a additius minerals per accelerar l'enduriment de la solució, tractar les estelles de fusta i augmentar la mobilitat de la solució. Els additius més habituals i al mateix temps efectius són el clorur de calci (CaCl2 tècnic), el got d’aigua, el sulfat d’alumini i la pell de llima.

En conseqüència, hi ha moltes receptes per a la preparació de formigó monolític de fusta. En algunes receptes, la fusta es prepara i processa, en altres, s’afegeix directament un component químic a la barreja.

Segons una de les receptes, les patates fregides es remullen amb calç (80 kg de calç per cub de fusta), estrenyent-les. A continuació, escampeu-hi pols de calç viva (80 kg) per sobre, barregeu-ho, aniveleu-lo, eixugueu-lo i afegiu-lo a la barreja. Així, s’eliminen els sucres de fusta, que afecten la resistència del formigó de fusta monolític.

Trencar-se amb estelles de fusta, i més encara amb aquests volums per a la construcció, és un negoci que requereix molt de temps i que requereix espai per a aquest procés. Per tant, una opció ràpida per a la preparació de formigó monolític de fusta serà l’ús de clorur de calci o sulfat d’alumini (sulfat d’alumini). En aquest cas, les fitxes no es poden processar, però serà millor que estiguin a l'aire lliure, sota el sol i la pluja, durant un parell de mesos (no en un munt!). A més, si és possible, es pot remullar amb aigua i assecar abans de barrejar. Remullar i curar és una mena de preparació elemental de la fusta, que permet eliminar part del sucre.

En l’etapa de preparació de la composició de formigó monolític de fusta, clorur de calci o sulfat d’alumini s’afegeix un 2-5% de la massa de ciment. Quina és la proporció de l’additiu químic per al formigó de fusta, un 2% o un 5%? Depèn de la marca i de la qualitat del ciment. La composició de la mateixa marca (per exemple, M500), però diferents fabricants, pot diferir de qualitat. Per tant, es recomana fer un lot de prova. Si, en afegir clorur de calci el 5% de la massa de l'aglomerant, apareix "eflorescència" (eflorescència de sal blanca) sobre el material endurit, s'ha de reduir el percentatge del component químic. Les eflorescències indiquen que el ciment és bo i el 5% és massa per a la composició. Al mateix temps, és possible que el 2% no sigui suficient. Val la pena fer un parell de mescles de proves.

És important saber-ho! No hi ha una proporció específica del component químic per al formigó monolític de fusta. Sempre s’ha de determinar en funció de la qualitat del ciment i de les estelles (qualitat, espècies de fusta, dimensions).

Algunes persones no volen tractar la selecció de la proporció de clorur de calci. I, perquè no es formi eflorescència salina, s’afegeix un got d’aigua a la composició. Per exemple, un 2% de clorur de calci i un 3% de got d’aigua en pes de ciment. Però el vidre líquid és bastant car, de manera que per a molts és més econòmic fer un parell de lots de proves i determinar la proporció de clorur de calci.

Les proporcions d’encenalls de fusta, ciment i aigua per 1m3 de formigó de fusta gelificada

La proporció depèn del tipus de formigó de fusta monolític que esteu preparant: estructural o aïllant tèrmicament.

Tingueu en compte les proporcions de la composició per 1 m3 de formigó de fusta monolítica fosa quan s’utilitza un aglomerant de grau M400 i estelles de fusta de coníferes absolutament seques:

Formigó monolític estructural de fusta

2,5,5 (М25): 380 kg de ciment, 250 kg de farcit de fusta, 440 litres d’aigua;

2,0 (М20): 350 kg, 230 kg, 400 litres;

B1.0 (M15): 320 kg, 210 kg, 360 litres;

Arbolit monolític aïllant tèrmicament

B0,75 (M10): 300 kg de ciment, 190 kg de farcit de fusta, 430 litres d’aigua;

B0.35 (M5) - 280 kg, 170 kg, 300 litres;

Correcció de la composició

Si utilitzeu una marca de ciment diferent, la proporció es calcula mitjançant el coeficient: per a M300, el coeficient és 1,05, per a M500 - 0,96, per a M600 - 0,93.

La relació d’esqueixada es dóna per a materials absolutament secs. Això sol ser rar. Per tant, cal ajustar la seva quantitat en funció del seu contingut d’humitat; afegiu-ne una quantitat determinada. Per calcular la quantitat addicional, multipliqueu la massa anterior per un coeficient, que es calcula com el percentatge d'humitat dels xips dividit entre el 100%.

Per exemple, el nucli de fusta té un contingut d'humitat del 20%. Cal obtenir un formigó de fusta monolític de classe de resistència B2.0. Per tant: 20% / 100% = 0,2. Multiplicem el coeficient 0,2 per la quantitat d’encenalls secs de 230 kg per B2,0 - 0,2 * 230 = 46 kg. A més, cal afegir 46 kg de farcit de fusta a la composició.

Procés de pastat

Les patates fregides i el clorur de calci (o un altre additiu químic) es barregen en sec, i després s’afegeix ciment.Aconseguir uniformitat de la composició. A continuació, s'afegeix aigua d'una regadora amb agitació constant, fins que tot l'agregat de fusta quedi cobert per tots els costats amb la barreja.

És convenient barrejar amb un mesclador de construcció o mesclador. Normalment triga entre 5 i 7 minuts.

La barreja acabada de formigó monolític de fusta és una massa moderadament humida. Si es prenen estelles a la mà, l’aigua no hauria de sortir-ne.

Si no es va introduir un additiu químic a la composició, sinó que es va dur a terme el processament preliminar de l’agregat en calç, el procés de mescla dura 25 minuts perquè la calç tingui temps d’apagar-se.

De manera que podeu preparar un arbolit monolític amb les vostres pròpies mans per abocar-lo posteriorment a l’encofrat erigit o encofrat permanent de parets i envans, a més d’abocar terres i sostres.

Fabricació de formigó de fusta a casa

Arbolit és un material de construcció únic en el seu tipus, que té una composició senzilla. A l’estranger s’han construït cases de formigó de fusta des de fa relativament temps, mentre que al nostre país aquest material de construcció va aparèixer fa relativament poc, només a mitjan segle passat.

Les cases fetes de formigó de fusta, com s’ha esmentat anteriorment, presenten una sèrie d’avantatges, entre les quals cal destacar, sobretot, les següents:

- Excel·lents característiques d'aïllament tèrmic del formigó de fusta;

- La possibilitat d'utilitzar blocs de formigó de fusta, tant com a material de construcció principal com com a escalfador;

- Facilitat d’instal·lació i processament;

- Inofensivitat ecològica del formigó de fusta;

- Propietats insonoritzants dignes i cost assequible.

És possible enumerar els avantatges del formigó de fusta durant molt de temps, però en particular voldria destacar la senzillesa de fabricar aquest material de construcció a casa.

La casa de formigó de fusta és fàcil d’acabar després de la construcció, tot i que hi ha alguns matisos en la implementació del guix de formigó de fusta.

Composició de formigó de fusta

Fer formigó de fusta a casa és un esdeveniment bastant senzill. El ciment Portland actua com a aglutinant principal. És important prestar atenció a la marca del ciment, ja que per a la fabricació de blocs de formigó de fusta es necessita ciment de 400 o 500 graus.

El consum de ciment per a la fabricació de formigó de fusta depèn en gran mesura del material de farciment utilitzat, que pot ser de diversos residus de la fusta. Normalment, es tracta d’encenalls de fusta tova com el pi i l’avet. També per a la fabricació de formigó de fusta, es poden utilitzar estelles de bedoll, àlber, àlber tremolós o faig.

I, com mostra la pràctica, el consum de ciment en la fabricació de blocs de formigó de fusta es pot determinar de la següent manera: per fer un metre cúbic de blocs de formigó de fusta M15, cal consumir aproximadament uns 250 kg de ciment Portland.

A més del farciment de ciment i fusta, els additius químics són un component important en la fabricació de formigó de fusta a casa. La calç, el calci (clorur), el vidre instantani i el sulfat d’alumini s’utilitzen com a additius químics en el formigó de fusta.

Es necessiten additius químics en la composició del formigó de fusta per evitar el desenvolupament de microorganismes indesitjables al farciment, així com per utilitzar-lo sense envelliment.

Les proporcions d’additius químics en el formigó de fusta depenen completament del pes total del ciment, però poques vegades arriben a superar el 4%. Abans d’utilitzar-los, la majoria dels additius químics del formigó de fusta es dissolen en aigua, que després s’utilitza per barrejar la mescla de formigó de fusta.

Tecnologia de fabricació

La producció de blocs de formigó de serradures consta de les etapes següents:

- primer, les estelles de fusta es passen per un tamís gruixut. Els xips han de tenir entre 30 i 150 mm de llarg i almenys 5 mm d’amplada;

el serradur s’ha de processar abans d’utilitzar-lo: traieu-ne la sacarosa, que afecta negativament la força.

Per a això, a la fàbrica s’afegeix un reactiu químic especial basat en clorur de calci. En fer amb les vostres pròpies mans, podeu utilitzar una solució de calç viva o deixar la serradura a l’aire lliure durant 40-80 dies;

- després d'assecar-se, els encenalls s'han de tornar a tamisar per un tamís per eliminar els residus i restes de terra;

el serrat acabat es barreja amb ciment en un motlle, que ha d'estar constantment en estat de vibració. Després s’afegeix aigua i got líquid. Tota la barreja es barreja en una batedora de formigó. Normalment, les proporcions són les següents: sis bosses de serradures, una de ciment i dues de sorra. Per evitar que el material s’enganxi a les parets, es revesteixen amb linòleum;- després de barrejar, la barreja s'aboca en un motlle per premsar. Al mateix temps, es redueix la mida de la barreja un 30%;

- els blocs de l'encofrat es conserven durant tres dies i, a continuació, s'elimina l'encofrat. A continuació, es mantenen a l'interior a una temperatura d'almenys 15 graus durant 10 dies més, i després estan llestos per al seu ús.

Mesclant proporcions per a blocs de cendres

Per a la fabricació de blocs, l’escòria s’utilitza en diferents mides i inclou diverses fraccions. Això permet donar als blocs una major resistència i millorar el rendiment tèrmic. Les escòries tamisades de la mida correcta s’humitegen amb aigua abans de començar a preparar la barreja per millorar-ne l’adherència al ciment. Proporcions per a la fabricació de blocs de cendres:

- 1,5-2 parts d’aigua;

- 3 parts de ciment M400;

- 2 trossos de sorra;

- 7 parts d'escòries.

A més de l’escòria, a la barreja s’hi pot afegir pedra triturada, triturada de maó, cendra, grava, guix. Per estalviar ciment, podeu substituir una quarta part de l’aglutinant per calç. Això no degradarà la qualitat dels blocs acabats.