Manometr je zařízení, které měří tlak kapalin a plynů. Jeho princip činnosti je založen na vyrovnání působení plynného nebo kapalného média silou deformace membrány nebo pružiny. Toto zařízení je jedním z povinných prvků pro řízení parametrů většiny inženýrských komunikací. K monitorování přetlaku uvnitř kotle a potrubí je tedy zapotřebí manometr pro topný systém (viz Tlak v topném systému soukromého domu). Současně jsou schopni jednoduše informovat o stavu chladicí kapaliny a přenášet signál, který blokuje provoz zařízení, aby se zabránilo nouzové situaci.

Účel hydraulických zkoušek

Každý topný systém zpravidla pracuje ve standardním režimu. Provozní tlak chladicí kapaliny v nízkopodlažních budovách je hlavně 2 atm, v devítipodlažních budovách - 5-7 atm, ve vícepodlažních budovách - 7-10 atm. V systému dodávky tepla pod zemí může indikátor tlaku dosáhnout 12 atm.

Někdy se vyskytnou neočekávané tlakové rázy, což vede ke zvýšení tlaku v síti. Výsledkem je vodní kladivo. Je nutné provést hydraulické zkoušky topných potrubí, abychom zkontrolovali nejen schopnost systému fungovat za standardních normálních podmínek, ale také jeho schopnost překonat vodní ráz.

Pokud z nějakého důvodu nebyl zkontrolován topný systém, může následkem toho dojít k vážným nehodám v důsledku hydraulických rázů, které povedou k zaplavení místností, vybavení, nábytku atd. Vroucí vodou.

https://youtu.be/wyamZedWpzU

Za jakých podmínek je nutné provést hydraulickou kontrolu potrubí?

Hydraulické testování potrubí je složitá činnost, která vyžaduje určitou přípravu. Zkoušky musí být v souladu se stavebními předpisy a předpisy, proto tyto kontroly provádějí pouze vysoce kvalifikovaní odborníci.

Zkoušky se provádějí přísně podle přijatých norem a pravidel a na proces dohlíží odborníci.

K provedení takové kontroly potrubí je nutné dodržet následující podmínky:

- body použití ve stoupačce jsou aktivovány současně pro testování, avšak tato poloha není vždy povinná a určuje se individuálně, v závislosti na konkrétním případě;

- při zkouškách teplovodních systémů se kontrolují vlastnosti zařízení pro sušení ručníků;

- měření teploty se provádí pouze v extrémních bodech konstrukce;

- po provedení zkušebních prací je nutné ze systému úplně odstranit vodu;

- plnění komunikace se provádí zdola nahoru. Toto pravidlo je nezbytné pro správné vytěsnění vzduchu a vyhýbá se nouzovým situacím spojeným s přetlakem a zahlcením vzduchu.

- počáteční fáze plnění komunikace se vztahuje pouze na hlavní stoupačku a teprve v dalších fázích je plnění stoupaček odbočujících z hlavní.

- během hydraulických zkoušek nesmí být okolní teplota nižší než +5 ° C.

Tyto podmínky musí být splněny bez ohledu na typ potrubí a pracovní médium, které přepravuje.

U následujících zařízení se provádějí hydraulické kontroly:

- vnitřní potrubí požární vody;

- systémy zásobování teplou a studenou vodou;

- topné systémy.

Testovány jsou různé typy potrubí, včetně topných a teplovodních sítí

Pořadí práce

Hydraulické zkoušky potrubí by měly být provedeny v následujícím pořadí.

- Čištění potrubí.

- Instalace kohoutků, zátek a manometrů.

- Voda a hydraulický lis jsou připojeny.

- Potrubí jsou naplněna vodou na požadovanou hodnotu.

- Provádí se kontrola potrubí a označování míst, kde byly zjištěny závady.

- Odstranění vad.

- Provedení druhého testu.

- Odpojení od přívodu vody a odtok vody z potrubí.

- Demontáž zástrčky a měřidel.

Postup hydrotestování technologických potrubí

Hydraulické testování technologických potrubí se provádí za účelem stanovení hustoty během ražení a netěsností v potrubí. Poprvé je síť testována před vyplněním vybrání a instalací armatur.

Následná zkouška se provádí v závěrečné fázi po úplném zasypání příkopů a ukončení provozu v této části technologických systémů. Předběžné testování lze provést, když spoje získávají požadovanou pevnost.

Má se za to, že kterékoli z technologických potrubí prošlo kontrolou, pokud v něm nedošlo k prasknutí a nebyla porušena těsnost. Také pokud spoje zůstanou neporušené a nevytvoří se žádné netěsnosti.

Po dokončení testování technologických systémů jsou okamžitě pokryty zeminou a provádí se závěrečné testování. Během této události jsou technologické systémy propláchnuty vodou a oblasti, které mají být zkontrolovány, jsou odříznuty od funkčního systému pomocí přírub nebo zátek.

Před testováním se síťové a zásuvkové spoje vylijí vodou a nechají se stát 24 hodin. Závěrečná zkouška se provádí bez pojistných ventilů a hydrantů. Místo toho dali pahýly.

V tomto případě jsou ventily zcela otevřené, pouze nejdříve zkontrolujte stav ucpávky ucpávky. Je nemožné použít šoupátka k oddělení testované zóny od funkční zóny.

Přípravné práce

Před provedením hydraulických zkoušek potrubí topných systémů je nutné revidovat všechny ventily, naplnit ucpávky na ventilech. Izolace se opravuje a kontroluje na potrubích. Samotný topný systém musí být oddělen od hlavního potrubí pomocí zátek.

Po dokončení všech nezbytných manipulací je topný systém naplněn vodou. Pomocí čerpacího zařízení se vytváří přetlak, jeho indikátor je asi 1,3-1,5krát vyšší než pracovní. Výsledný tlak v topném systému by měl být udržován dalších 30 minut. Pokud se nesnížil, je topný systém připraven k provozu. Přejímka prací na hydraulických zkouškách se provádí kontrolou topných sítí.

Hlavní fáze testování

Hydraulické zkoušky se provádějí v několika fázích:

- Je přiváděno čerpadlo pro zásobování vodou.

- Namontujte tlakoměry.

- Naplňte systém vodou. Během této doby zůstávají větrací otvory otevřené, dokud se v nich neobjeví voda. To bude známkou toho, že ze systému byl odstraněn vzduch. Během plnění systému se potrubí kontroluje na těsnost a strukturální vady.

- Nucené fungování systému za zvýšeného tlaku pomocí čerpadla na chvíli.

- Snižte tlak na pracovní normu.

- Odstraňte vodu z potrubí, znovu zkontrolujte systém.

- Demontujte tlakoměry a demontujte čerpadlo.

Testování sítě pod tlakem trvá pět minut. Pouze skleněné potrubí se testuje dvacet minut.

Odkaz! Při prohlížení ocelových potrubí se na svařované spoje poklepává zaobleným kladivem na obou stranách spoje. Hmotnost kladiva je asi 1,5 kilogramu. Sítě vyrobené z neželezných kovů se kontrolují dřevěnou paličkou o hmotnosti asi 700 gramů. Je nemožné poklepat na čáry vytvořené pomocí jiných materiálů.

Síla

- Tlak v potrubí se zvyšuje na zkušební tlak (Pi) čerpáním vody a udržuje se po dobu 10 minut. Nesmí dojít k poklesu tlaku nad 1 kgf / m2 (0,1 MPa).

- Zkušební tlak se sníží na vypočítaný (Pр) vnitřní, poté se udržuje čerpáním vody. Potrubí je po dobu potřebnou k provedení této kontroly zkontrolována na vady.

- Zjištěné závady jsou odstraněny a poté je provedena opakovaná hydraulická zkouška tlakového potrubí. Teprve potom lze zahájit zkoušku těsnosti.

Těsnost

- Tlak v potrubí stoupne na zkušební hodnotu těsnosti (Pg).

- Zaznamená se čas zahájení zkoušky (Tn), v měřicí nádrži se změří počáteční hladina vody (hn).

- Poté se sleduje pokles indikátoru tlaku v potrubí.

Existují tři možnosti poklesu tlaku, budeme je zvažovat.

První

Pokud během 10 minut poklesne indikátor tlaku o méně než 2 značky na stupnici tlakoměru, ale neklesne pod vypočtenou vnitřní hodnotu (Pр), lze pozorování dokončit.

Druhý

Pokud po 10 minutách poklesne hodnota tlaku o méně než 2 značky na stupnici tlakoměru, pak v takovém případě musí monitorování poklesu tlaku na vnitřní (Pр) vypočítaný tlak pokračovat, dokud neklesne alespoň o 2 značky na stupnici tlakoměru.

Doba sledování u železobetonových trubek by neměla přesáhnout 3 hodiny, u litinových, ocelových a azbestocementových trubek - 1 hodinu. Po uplynutí stanovené doby musí tlak klesnout na návrhový tlak (Pр), jinak bude voda z potrubí vypouštěna do měřící nádrže.

Třetí

Pokud do 10 minut tlak poklesne pod vnitřní návrhový tlak (Pр), musí být pozastaveny další hydraulické zkoušky topných potrubí a musí být přijata opatření k odstranění skrytých vad udržováním potrubí pod vnitřním návrhovým tlakem (Pр), dokud důkladná kontrola odhalí vady, které způsobí nepřijatelný pokles tlaku v potrubí.

Zkušební tlak potrubí

Tlak během hydrotestování potrubí se kontroluje manometry, je třeba je nejprve zkontrolovat a utěsnit.

Podle GOST 2405-63 musí být tyto mechanismy charakterizovány třídou přesnosti nejméně 1,5. Objem jejich těla nemůže být menší než 15 cm a stupnice pro ukazatel jmenovitého tlaku musí být nejméně tři čtvrtiny měřeného.

Hydrotestováním jsou systémy testovány nejen na úroveň pevnosti, ale také na hustotu. V tomto případě je počet zkušebního tlaku zvolen odlišně. Například:

- Ocelové a litinové systémy tlakového typu - pro ně je indikátorem předepsaným v projektu koeficient 1,25. Zvýšení zkušebního tlaku nad provozní úroveň nesmí překročit 5 kg / cm2 a úroveň zkušebního tlaku nesmí překročit 10 kg / cm2.

- Azbestocementové systémy tlakového typu nejsou vyšší než úroveň pracovního tlaku o 5 kg / cm2.

- Polymerní systémy jsou testovány pod tlakem specifikovaným GOST nebo TU pro určitý typ potrubí a tento ukazatel nesmí být snížen pod provozní úroveň.

Vytvoření požadovaného tlaku během hydrotestování:

- Hydraulické lisy.

- Ručně ovládaná pístová čerpadla.

- Pohon zubových čerpadel.

- Provozní čerpadla.

Stanovení dodatečného objemu vody

Po dokončení sledování poklesu tlakoměru podle první možnosti a zastavení vypouštění chladicí kapaliny podle druhé možnosti by mělo být provedeno následující.

- Čerpáním vody z měřící nádrže se tlak v potrubí zvyšuje na hodnotu během hydraulických zkoušek (Pg).

- Vzpomeňte si na dobu, kdy skončila zkouška těsnosti (Tk).

- Dále musíte změřit konečnou hladinu vody hk v měřící nádrži.

- Určete dobu testování potrubí (Tk-Tn), min.

- Vypočítejte objem vody načerpané z měřící nádrže Q (u možnosti 1).

- Určete rozdíl mezi objemy čerpané a vypouštěné vody z potrubí nebo množstvím dodatečně čerpané vody Q (pro 2. možnost).

- Vypočítejte skutečný průtok dodatečně čerpané vody (qn) podle následujícího vzorce: qn = Q / (Tk-Tn)

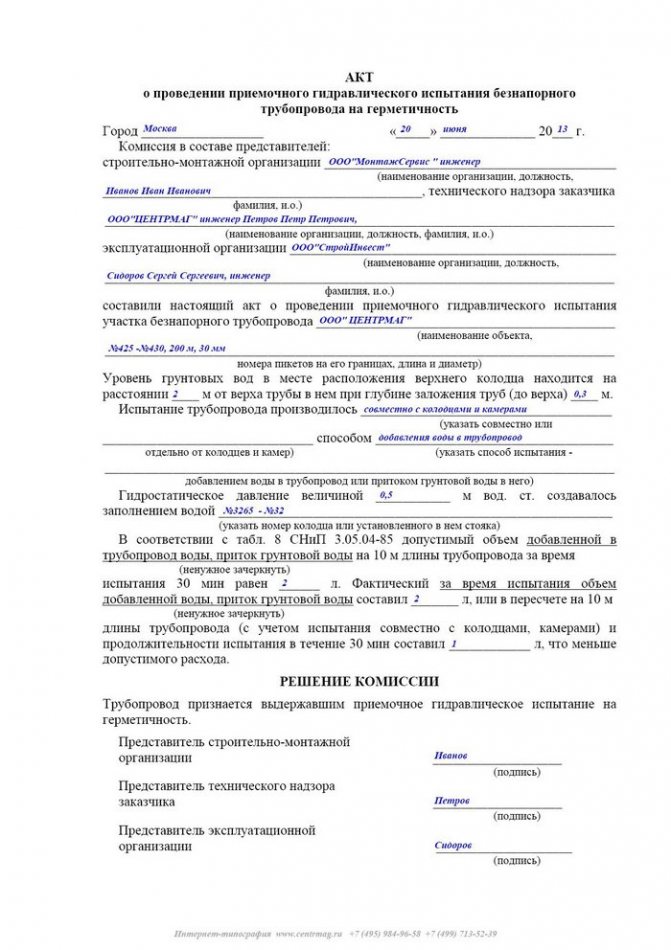

Vypracování zákona

Certifikát, že všechny práce byly provedeny, je úkon hydraulické zkoušky potrubí. Tento dokument vypracuje inspektor a potvrzuje, že práce byly provedeny v souladu se všemi normami a pravidly a topný systém jim úspěšně vydržel.

Hydraulické zkoušky potrubí lze provádět dvěma hlavními způsoby:

- Metoda měřidla - zkoušky se provádějí pomocí manometrů, zařízení, která zaznamenávají ukazatele tlaku. Během provozu tato zařízení zobrazují aktuální tlak v topném systému. Hydraulické testování potrubí pomocí tlakoměru umožňuje inspektorovi zkontrolovat, jaký tlak byl během testování. Tímto způsobem provozní technik a inspektor kontrolují spolehlivost prováděných testů.

- Hydrostatická metoda je považována za nejúčinnější, umožňuje vám zkontrolovat provozuschopnost topného systému při tlaku, který přesahuje průměrný provozní indikátor o 50%.

Různé prvky systému jsou testovány pro různé časy, zatímco hydraulické testování potrubí nemůže trvat méně než 10 minut. V otopných soustavách je přípustná tlaková ztráta považována za indikátor 0,02 MPa.

Hlavní podmínkou pro začátek topné sezóny jsou kompetentně provedené a řádně provedené hydraulické zkoušky potrubí (SNiP 3.05.04-85), v souladu s požadavky aktuální regulační dokumentace.

SP 40-102-2000: Testování a uvádění do provozu potrubí

Úvod Rozsah použití Obecná ustanovení Návrh vnitřních vodovodních sítí Návrh vnitřních kanalizací a vodních toků Návrh vnějších vodovodů Návrh vnějších kanalizací, okapů a kanalizací Instalace potrubí

8.1 Podle SNiP 3.05.04 jsou tlaková a netlaková potrubí vodovodu a kanalizace testována na pevnost a těsnost (těsnost) hydraulicky nebo pneumaticky dvakrát (předběžně a konečně).

8.2 Předběžná zkouška (nadměrného) hydraulického tlaku během zkoušky pevnosti, provedená před zasypáním výkopu a instalací armatur (hydrantů, pojistných ventilů, plunžrů), by se měla rovnat návrhovému pracovnímu tlaku vynásobenému činitelem 1,5.

8.3 Konečný hydraulický zkušební tlak pro zkoušky hustoty provedené po zasypání výkopu a dokončení všech prací na tomto úseku potrubí, ale před instalací hydrantů, pojistných ventilů a plunžrů, namísto kterých jsou během zkoušky instalovány zátky, by měl být stejný na vypočítaný pracovní tlak vynásobený koeficientem 1.3.

8.4 Před zkouškou tlakových potrubí s hrdlovými spoji s O-kroužky by měla být na koncích potrubí a na odbočkách uspořádána dočasná nebo trvalá zastavení.

8.5 Předběžná hydraulická zkouška tlakových potrubí by měla být provedena v následujícím pořadí:

- naplňte potrubí vodou a držte jej bez tlaku po dobu 2 hodin;

- vytvořte zkušební tlak v potrubí a udržujte jej po dobu 0,5 hodiny;

- snížit zkušební tlak na návrhový tlak a zkontrolovat potrubí.

Udržování potrubí pod provozním tlakem se provádí po dobu nejméně 0,5 hodiny.Vzhledem k deformaci pláště potrubí je nutné udržovat zkušební nebo provozní tlak v potrubí čerpáním vody až do úplné stabilizace.

Potrubí se považuje za potrubí, které prošlo předběžnou hydraulickou zkouškou, pokud pod zkušebním tlakem nejsou zjištěny žádné prasknutí potrubí nebo spojů a tvarovek a nejsou zjištěny žádné viditelné úniky vody při provozním tlaku.

8.6 Konečná zkouška hydraulické těsnosti se provádí v následujícím pořadí:

- v potrubí vytvořte tlak rovnající se návrhovému pracovnímu tlaku a udržujte jej po dobu 2 hodin; když tlak poklesne o 0,02 MPa, je čerpána voda;

- tlak se zvýší na zkušební úroveň po dobu nejvýše 10 minut a udržuje se po dobu 2 hodin.

Potrubí se považuje za vyhovující závěrečné hydraulické zkoušce, pokud skutečný únik vody z potrubí při zkušebním tlaku nepřekročí hodnoty uvedené v tabulce 5.

8.7 Hydraulické zkoušky gravitačních stokových sítí se provádějí po dokončení hydroizolačních prací ve studních ve dvou fázích: bez studní (předběžné) a společně se studnami (konečné).

8.8 Závěrečná zkouška kanalizačního potrubí spolu se studnami se provádí podle SNiP 3.05.04.

8.9 Hydraulické zkoušky systémů z polymerních materiálů vnitřních potrubí se provádějí při kladné teplotě okolí nejdříve 24 hodin po posledním svařovaném a lepeném spoji.

8.10 Hydraulické zkoušky vnitřních odvodňovacích systémů se provádějí naplněním vodou do celé výšky stoupaček. Zkoušky se provádějí po vnější kontrole potrubí a odstranění viditelných vad. Hydraulické zkoušky lepených potrubí začínají nejdříve 24 hodin po posledním připojení. Odpadní systém se považuje za vyhovující, pokud po 20 minutách po jeho naplnění nezjistí vnější kontrola potrubí únik ani jiné vady a hladina vody ve stoupačkách neklesne.

8.11 Pneumatické zkoušky potrubí z polymerních materiálů se provádějí při jejich nadzemním a nadzemním pokládání v následujících případech: teplota okolního vzduchu je nižší než 0 ° С; použití vody je z technických důvodů nepřijatelné; v množství potřebném pro testování není voda.

Postup pro pneumatické testování potrubí z polymerních materiálů a bezpečnostní požadavky během testování stanoví projekt.

8.12 Předběžné a závěrečné zkoušky gravitačních kanalizačních sítí z potrubí o velkém průměru lze provádět pneumaticky. Před konečným zasypáním výkopu se provádějí předběžné zkoušky (svarové spoje nejsou pokryty zeminou). Zkušební tlak stlačeného vzduchu rovný 0,05 MPa se udržuje v potrubí po dobu 15 minut. Současně jsou kontrolovány svařované, lepené a jiné spoje a úniky jsou detekovány zvukem unikajícího vzduchu, bublinami vytvářenými v místech, kde vzduch prosakuje přes tupé spoje pokryté mýdlovou emulzí.

Závěrečné pneumatické zkoušky se provádějí na úrovni podzemní vody nad potrubím uprostřed testovaného potrubí menším než 2,5 m. Závěrečné pneumatické zkoušky se provádějí na úsecích o délce 20–100 m, přičemž rozdíl mezi nejvyšší a nejnižší body potrubí by neměly přesáhnout 2,5 m. Pneumatické zkoušky se provádějí 48 hodin po naplnění potrubí.Zkušební přetlak stlačeného vzduchu je uveden v tabulce 6.

| Vnější průměr trubek, mm | Přípustný únik, l / min, pro potrubí | |

| s trvalými (svařovanými, lepicími) spoji | s připojením na O-kroužky | |

| 63-75 | 0,2-0,24 | 0,3-0,5 |

| 90-110 | 0,26-0,28 | 0,6-0,7 |

| 125-140 | 0,35-0,38 | 0,9-0,95 |

| 160-180 | 0,42-0,6 | 1,05-1,2 |

| 200 | 0,56 | 1,4 |

| 250 | 0,7 | 1,55 |

| 280 | 0,8 | 1,6 |

| 315 | 0,85 | 1,7 |

| 355 | 0,9 | 1,8 |

| 400-450 | 1,1-0,5 | 1,95-2,1 |

| 500-560 | 1,1-1,15 | 2,2-2,3 |

| 630 | 1,2 | 2,4 |

| 710 | 1,3 | 2,55 |

| 800 | 1,35 | 2,70 |

| 900 | 1,45 | 2,90 |

| 1000 | 1,5 | 3,0 |

| 1200 | 1,6 | 3,0 |

| Hladina podzemní vody h | Zkušební tlak, MPa | Tlaková ztráta, | |

| od osy potrubí, m | přebytek počáteční str | konečné p1 | p - p1, MPa |

| h = 0 | 0,01 | 0,007 | 0,003 |

| 0 | 0,0155 | 0,0124 | 0,0031 |

| 0,5 | 0,021 | 0,0177 | 0,0033 |

| 1 | 0,0265 | 0,0231 | 0,0034 |

| 1,5 | 0,032 | 0,0284 | 0,0036 |

| 2 | 0,0375 | 0,0338 | 0,0037 |

8.13 Přijetí potrubí do provozu musí být provedeno v souladu s hlavními ustanoveními SNiP 3.01.04 a SNiP 3.05.04. Při testování a uvedení do provozu vodovodních a tlakových kanalizačních potrubí je třeba vypracovat následující:

- působí na skrytou práci (na základně, podpěrách a stavebních konstrukcích na potrubí atd.);

- akty vnější kontroly potrubí a prvků (uzly, studny atd.);

- protokoly o zkoušce pevnosti a hustoty potrubí;

- působí na proplachování a dezinfekci vodovodů;

- zjištění souladu práce provedené s projektem;

- akty vstupní kontroly kvality trubek a tvarovek.

8.14 Kromě přijímání skrytých prací a kontroly certifikátů pro testování hustoty potrubí a vnější kontroly by mělo být přijetí potrubí s volným průtokem doprovázeno kontrolou přímosti a instrumentální kontrolou zásobníků v jamkách.

Při přijímání vnitřních vodovodních potrubí se dodatečně kontrolují pasy nebo certifikáty pro polymerní trubky, tvarovky a tvarovky.

Bezpečnostní opatření při instalaci trubek z polymerních materiálů Přeprava a skladování trubek z polymerních materiálů Dodatek A Dodatek B Dodatek C Dodatek D Dodatek E Dodatek E