Vægisolering med PPU-fyldning

Hældning af polyurethanskum i hulrum mellem vægge bruges til at isolere og styrke væggene i et hus under opførelse eller en allerede brugt struktur. Ved bygning af huse anvendes murværk på 1,5 eller 2 mursten. Ifølge SNiP II-3-79 skal vægtykkelsen være mindst 1,2 meter for at give tilstrækkelig beskyttelse mod kulde.

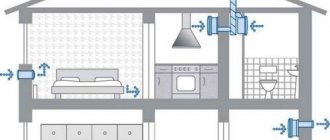

Det er upraktisk at bruge et sådant antal mursten på grund af belastningen på fundamentet og installationens kompleksitet, derfor er væggene lavet i to lag. Internt og eksternt er rejst og efterlader et mellemrum på 50 centimeter mellem dem for fri luftcirkulation. Dette hjælper med at fastholde varmen og forhindre, at der dannes kondens. Men dette er ikke nok til fuldgyldig isolering. Det er vanskeligt at isolere rummet mellem væggene med rullede eller bløde materialer. Metoden til at fylde hulrummene med PU-skum giver dig mulighed for jævnt at udfylde alle hullerne inde i væggene og imellem dem.

Teknologi til at fylde røret med polyurethanskum ovenfra

Når der hældes ovenfra, placeres de færdigmonterede rør også i en vinkel fra 1 ° til 15 ° i forhold til vandret (se fig. 2.). I dette tilfælde indføres imidlertid den krævede mængde skumblanding i området mellem stålrøret og HDPE-røret gennem en åbning i topdækslet. Tyngdekraften får en masse med relativt lav viskositet til at strømme ned gennem røret. Hastigheden af denne strømning afhænger af vinklen, hvormed rørene er placeret, jo større den er, jo hurtigere strømmer massen ned. Denne metode forudsætter også en indledende fordeling af skum langs røret, før skummet ekspanderer hurtigt. Skummet fylder røret yderligere fra midten til enderne. Erfaringen har vist, at den bedste fordeling af egenskaber opnås, når skummet når bundventilen ca. tyve sekunder tidligere end toppen. Naturligvis lukkes ventilationshullerne straks efter dette.

Fig. 2

Den indledende fordeling af materialet reducerer den sti, som det ekspanderende skum skal bevæge sig, indtil rummet mellem rørene er fuldstændigt fyldt. Dette giver mulighed for reduceret overløb eller minimalt fyldvolumen. Dette gør det lettere at fylde længere rør. Høj skumuniformitet og smal skumdensitetsfordeling opnås, når den korrekte rørvinkel er valgt. I dette tilfælde spiller denne vinkel imidlertid en vigtigere rolle, end når man hælder nedenfra, så operatørens dygtighed skal være højere. Det anbefales stærkt at bruge tabeller, der giver de relevante udfyldningsvinkeldata.

Funktioner ved brug af polyurethanskum til hældning

Efter blanding af komponenterne A og B er polyurethanskummet til hældning en plastikblanding. Efter hærdning bliver den tæt og hård, har en cellulær struktur. Materialet er let og hårdt, deformeres ikke eller knækker.

Varmekonduktivitetskoefficienten for polyurethanskum er en af de laveste - 0,022 W / mK. Derfor er selv et lille lag på få centimeter nok til at beskytte strukturen mod kulde. PPU har høj vedhæftning, er fastgjort til metal, glas, træ, beton. Trænger ind i porer og revner, fylder dem og opretholder en homogen struktur i 30 år.

Hvordan man laver en form af flydende polyurethan. Trin-for-trin instruktion

Hej allesammen! Vi offentliggør regelmæssigt tematiske guider om opbevaring og drift af polymerprodukter på vores hjemmeside samt taler om innovationer inden for dette område og dets innovationer.Tidligere fortalte vi dig om, hvordan vi forbereder vores polyurethan til brug samt udformet generel pædagogisk information om elastomerer såsom polyurethan til forme og deres derivater. Vores guider inkluderer information om vedhæftning, afgasning af polyurethaner og sprøjtestøbeforbindelser samt fodnoter om Shore A-hårdhed og mere. I denne artikel vil vi gerne præsentere en trinvis vejledning for, hvordan du støber vores Advaform 40 form polyurethan til at lave en dekorativ stenform. Vi bemærker også, at denne instruktion ikke kun gælder for vores polyurethan, men også for andre koldstøbte elastomerer (men i overensstemmelse med de relevante instruktioner).

Trin et. Indsamling af de nødvendige værktøjer. En liste over alle de ting, vi har brug for til at fremstille en polyurethanform: Flydende polyurethan til Advaform 40-forme, forskalling (eller plader eller andre genstande, hvorfra den er samlet), frigørelsesmiddel eller smøremiddel, mastermodel (en prøve af den sten, der vi skal kopiere i formen), en beholder, hvor vi vil blande polyurethan og en boremaskine med en dyse - en mixer (ideelt set), og så - en almindelig sukkerrør eller plade vil gøre.

Trin to. Forberedelse af forskalling. Vi samler vores forskalling fra plader eller andre materialer, der er egnede til dette formål. Når forskallingen monteres, skal du overholde hovedreglerne: Den skal passe tæt til overfladen, hvorpå den står, og forskallingens kanter skal danne tætte samlinger. Alle revner skal være tæt lukket.

Trin tre. Forberedelse af overfladen. Model master - læg prøverne inde i forskallingen. Overfladen og alle overfladerne på forskallingen, som polyurethanen interagerer med, behandles med et frigørelsesmiddel. Det er vigtigt at observere den gyldne middelværdi: brug ikke for meget af sammensætningen, men anvend den i en sådan mængde, at den fremtidige form ikke klæber fast, når den fjernes. Typisk er dette 2-3 penselstrøg.

Trin fire. Vi forbereder og blander polyurethankomponenterne. Hvordan man forbereder flydende polyurethan til støbning blev beskrevet i vores tidligere artikel. Komponenterne selv, efter forberedelse, skal blandes i en separat beholder og sekventielt hældes der. Rør langsomt polyurethanen ved lave hastigheder, indtil der dannes en homogen væske.

Trin fem. Udfyldning af formularen. Når alle de foregående trin er afsluttet, fortsætter vi med at hælde vores blanding. Det skal hældes langsomt og på et tidspunkt. Selve støbningen skal fortsætte, indtil mastermodellen er skjult under et lag polyurethan med 1,5-3 centimeter.

Støbningsudstyr

Til hældning af PPU's vægge anvendes hældningskomplekser. Et sådant udstyr giver dig mulighed for nøjagtigt at dosere komponenterne for at opnå polyurethanskum, blande dem til en homogen tilstand og hælde dem i rummet mellem væggene. Installationer har højt tryk (over 100 atmosfærer) og lavt tryk (4-10 atmosfærer).

I højtryksindretninger sker blanding af komponenterne på grund af indtrængning i hinanden. I lavtryksrensere blandes materialer med en speciel mixer. Luft deltager ikke i denne proces, fordi dens bobler fører til dannelse af hulrum i materien. PPU bringes til overfladen ved hjælp af en sprøjtepistol.

Lavtryksinstallationer vejer normalt op til 100 kg. Dette gør det let at flytte dem i rummet, når man hælder PPU-vægge. De er nemme at bruge og kan bruges derhjemme. Ulemperne inkluderer den lille længde af sprøjtedyseslangerne, det højere materialeforbrug sammenlignet med højtryksinstallationer.

Højtryksinstallationers ydeevne gør det muligt at fylde store områder ved hjælp af slanger op til 120 meter for at undgå dannelse af ophængt materiale nær sprøjtestedet.Ulemperne inkluderer de høje omkostninger ved udstyr, vægt over 100 kg, kompleksitet i brugen - en specialist skal arbejde med installationen.

Ekstraudstyr

Karruseltransportør til 4-8 former (til skaller)

Støbeforme til forskellige typer polyurethanskumprodukter

Forme med en segmentvinkel på 180 grader. (halv cylinder) til støbning af polyurethanskumskaller

Flad form til støbning af PPU-plade 1200x600x50

Skimmel og færdigt produkt (pude) af elastisk støbt polyurethanskum til møbler

Skimmelsvamp og færdige produkter (hovedgærde) - møbler

Skimmel og færdigt produkt (loftroset) - dekorelement

Skræddersyede forme til støbning af fleksible armlæn af polyurethanskum til medicinske stole

Stans (den øverste halvdel af formen med en gran til injektion) af produktet "Kontorstolssæde"

Form til støbning af polyurethanskumprodukter af typen "rivejern"

Skimmel til støbning af "kassen" af polyurethanskum (vinterfiskerbryst, køler til øldispenser)

Form til hældning af metaldøre, designet til samtidig stabling af op til 8 døre.

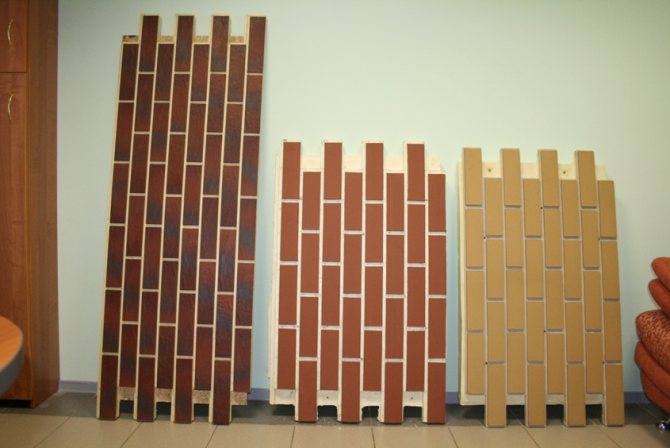

En form til fremstilling af termopaneler, der står over for klinkerfliser og færdige produkter opnået i denne form.

Eksempler på højtryksinstallationer:

- Polymer-kompleks PK-60 - kapacitet op til 60 l / min., Selvrensende påfyldningshoved, asynkron gearmotor, industriel controller med berøringsskærm;

- Graco HGR - kapacitet op til 20 kg / min, hydraulisk drev, hovedregulator, automatisk forholdsnøjagtighed. Se videoen, hvordan Graco-installationen fungerer ved hjælp af eksemplet med inter-wall pouring "Chemtrast SKZ-20":

- Hennecke - kapacitet op til 35 kg / min, hydraulisk drev, indbyggede beholdere på 250 liter, påfyldningshoved, automatisk kontrol af doseringsnøjagtighed.

Teknologien til at hælde et rør med polyurethanskum med en broach

Trækningsmetoden svarer til den bevægelige hovedhældningsteknik, idet den er en batchhældningsmetode med kontinuerlig skuminjektion. Rørene holdes vandret. Skummet påføres en tynd, halvgennemtrængelig papirmembran placeret mellem de primære og sekundære rør. Når skummet påføres, trækkes membranen langs røret (se fig. 5). Skummet begynder at ekspandere inde i røret, når det bevæger sig mod den fjerne ende. Skummet skal køre en kort sti, hvilket gør det muligt at arbejde med minimalt overløb. På denne måde kan de samme skumegenskaber opnås langs røret. Den konstante fordeling af blandingen af komponenter i røret gør det let at fylde lange og smalle rør op til 30 meter lange. Ulempen ved denne støbemetode er, at membranen forbliver inde i skummet, hvilket kan føre til dårlig vedhæftning af skummet til det ydre rør. Det er også nødvendigt at koordinere volumenet af komponenter, der hældes på membranen og dets permeabilitet.

Fig. fem

Polyurethanskum påfyldningsteknologi

Der er to tilgange til varmeisolering af hule vægge ved hjælp af PUF-støbemetoden. Hvis bygningen er under opbygning, hældes materialet ovenfra mellem de ydre og indre vægge. For at gøre dette skal du vælge polyurethanskum med en høj starttid - 30-45 sekunder. For eksempel "Khimtrast SKZ-30 (bremset)". Stoffet har tid til at gå ned og begynder derefter at ekspandere og udfylde alle hulrum og revner.

Hvordan udfyldes polyurethanskum, hvis bygningen allerede er i drift? For at isolere det byggede hus hældes PPU mellem væggen og beklædningen udenfor. Normalt bruges et materiale med lav starttid - 10-20 sekunder. For eksempel "Himtrust SKZ-20". I husets ydervæg bores huller med en diameter på 12-14 millimeter i murværkets dybde. Afstanden mellem hullerne er 50-100 centimeter. De placeres i et skakternet mønster. Det er nødvendigt at fylde hullerne i PU-skummet nedenfra og op.Dette fordeler materialet jævnt uden hulrum inde. Efter påfyldning skal hullerne lukkes med træ dyvler, så materialet ikke lækker ud. Polyurethanskum hærder på 1-2 minutter og danner et tæt fugttæt lag mellem den indvendige væg og bygningens beklædning.

Typer af påfyldning af polyurethanskum

PPU-påfyldningsenheden er et mekaniseret kompleks, hvori to flydende komponenter blandes kvalitativt. De er polyol og isocyanat. Ifølge den dokumentation, der er vedtaget i Den Russiske Føderation, er polyol mærket som komponent A, isocyanat - som komponent B. Det doserede volumen af disse væsker føres ind i blandekammeret.

VIGTIG! Komponenterne blandes grundigt i kammeret. Denne funktion udføres af en dynamisk mixer uden trykluft. Sammensætningen opnået som et resultat af blanding tilføres en form, der er specielt fremstillet til denne operation. En lignende proces kaldes polyurethanskumfyldning.

Til påfyldning er der en række producenter af fremragende indenlandske installationer. De mest populære produkter på markedet for polyurethanskum i Rusland er aggregater, Moskva. Virksomheden er førende inden for branchen og tilbyder sine partnere forskellige typer påfyldningsmaskiner af polyurethanskum:

PK-60 - 60 liter pr. Minut;

PK-90 - 90 liter pr. Minut;

PK-200 - 200 liter pr. Minut.

Hver enhed adskiller sig lidt fra de andre i sit design, hovedsagelig i ydeevne. Grundlaget for alle komplekser:

- hælde enhed;

- kapaciteten er hydropneumatisk;

- pumpedoseringsanordning.

Resten af enhederne og mekanismerne henviser til yderligere muligheder, der tjener til at automatisere, forenkle og kontrollere kvaliteten af hældningsprocessen. Afhængigt af den anvendte type skum, ydeevne, er hvert påfyldt polyurethanskum udstyret med dem. Du kan købe sådant udstyr på internetportalen og gennem virksomhedens salgsafdeling.

Hældeudstyr fremstillet i udlandet er blevet udbredt i Rusland. Indenlandske producenter bruger massivt polyurethanskumpåfyldningssystemer i Moskva og alle regioner i Den Russiske Føderation fra følgende globale mærker: Graco (USA) og Garaf (Spanien). I de senere år har Graco udviklet sig særligt hurtigt sammen med sin GlasCraft-partner, det spanske firma Gusmer.

Parallelt med produkterne fra USA anvendes velkendte globale mærker til hældning af polyurethanskum fra Tyskland, Italien og Kina i Rusland. Prisen på et støbeanlæg til polyurethanskum i Moskva afhænger af kapacitet og produktivitet inden for området 100.000 - 500.000 rubler. I russiske regioner kan du købe et fyldesystem af polyurethanskum til 50.000 - 300.000 rubler.

Forskelle i maskinens ydeevne

Hver påfyldningsmaskine har sine egne produktionsvolumener og individuelle effektegenskaber. Det er ikke svært at købe udstyr til hældning af polyurethanskum, men inden du køber, skal du klart analysere dine egne behov for denne teknik. Den samlede klassificering af PPU-fyldningsudstyr sørger for produktion af to grupper af maskiner:

- Lille med en påfyldningskapacitet på op til 12 liter i minuttet.

- Stor med en påfyldningskapacitet på op til 48 liter i minuttet.

BEMÆRK!

Små enheder er udstyret med 3G-elektriske motorer med en effekt på 0,75 kW, spænding på 220 V. Rotoren roterer under belastning inde i blandekammeret med en frekvens på 3000 - 4200 omdr./min. Blandingskammerets volumen er 200 cm³. Producentens garanti: et år fra datoen for en permanent driftstilstand, men ikke senere end 90 dage fra salgsdatoen.

Store enheder er udstyret med 3G-elektriske motorer med en effekt på 0,75 kW og 1,1 kW med en spænding på 380 V. Rotoren roterer under belastning inde i blandekammeret med en frekvens på 3900 - 4500 omdr./min. Blandekammerets volumen er 280 og 340 cm3.Producentens garanti: et år fra datoen for en permanent driftstilstand, men ikke senere end 90 dage fra salgsdatoen.

Forskel i lineær og enkeltstående drift

I lavtryksinstallationer blandes komponenterne i et blandekammer med et arbejdstryk på 6-10 atm. Ved hældning blandes hele massen med en mixer. De nyeste modeller produceret af Polymer-Complex er udstyret med polyol- og isocyanatvarmeenheder.

Højtryks-polyurethanskumsystemet blander komponenterne i blandekammeret ved et driftstryk på 140 atm. Med denne teknologi blandes komponenterne og trænger ind i hinanden. Prisen for en højtryksenhed på markedet for polyurethanskum når 300.000 rubler. Polyurethanskumpåfyldningssystemet i Moskva antager parallel drift af både lav- og højtryksenheder.

YDERLIGERE INFORMATION

Den autonome drift af PPU-påfyldningsmaskinen består i enhedens komplette uafhængige funktionalitet. Blanding af flydende stoffer udføres i et lukket kammer. Yderligere føres blandingen gennem en fiskestang med slidslignende dyser i en støbbar støbeform. Polymerisationen af den resulterende emulsion opnås øjeblikkeligt gennem en spraybrænder på overfladen af basen.

Installationen afsluttes med specielle pistoler til præcis at slå PPU-strålen i formen. Produktiviteten er 6-20 liter pr. Minut. Sådan fungerer en autonom påfyldningsmaskine. Installationsprisen er 50-100 tusind rubler. Lineære hældningsmaskiner adskiller sig ikke meget fra deres enkeltstående kolleger. De arbejder med succes på trunkrørledninger og brokonstruktion.

Deres formularer til udfyldning er meget mere omfangsrige. Lineære enheder har en kapacitet på 10 til 500 liter pr. Minut. Omkostningerne ved sådanne enheder er 300.000 - 500.000 rubler eller mere.

Fordele ved at fylde vægge med polyurethanskum

Metoden til at hælde polyurethanskum mellem væggene giver dig mulighed for at isolere bygningen på ethvert byggetrin såvel som under drift uden at forstyrre lokalets indretning. Polyurethanskum har ingen krympning, så der er ingen grund til at bekymre sig om integriteten af det varmeisolerende lag. Vandtæthed giver dig mulighed for at undgå dannelse af broer af kulde, kondens, skimmel. Komponenter til påfyldning af polyurethanskum har en varmeledningsevne koefficient på 0,023 W / K til 0,03 W / K. "Khimtrast SKZ-30" er velegnet ikke kun til varme, men også til lydisolering af mellemrum.

Se videoen om funktionerne ved fyldning af polyurethanskum med Khimtrast SKZ-30-komponentsystemet.

Chemtrast-produkter fås i 14 lagre overalt i Rusland. Når du bestiller komponenter i onlinebutikken fra et ton, gælder kumulative rabatter. Levering på tværs af Den Russiske Føderation og SNG.

Teknologi til fyldning af rør med polyurethanskum nedenfra

Når man hælder nedenfra, placeres rørene i en vinkel på 0 ° til 15 ° i forhold til gulvplanet (se fig. 1). Valget af vinkel afhænger af rørets længde og det anvendte systems fluiditet. Den krævede mængde af blandingen injiceres i rummet mellem stål- og plastrørene gennem et hul i bunddækslet. Det er her, skummet begynder at ekspandere. Hullet lukkes med en prop, så snart skummet når det, hvilket får skummet til at ekspandere opad langs røret. Udsugningsluften udledes gennem ventilationsåbningerne i topdækslet. Når skummet når de øverste åbninger, er de også forseglet. Systemet står i et stykke tid for at afslutte reaktionen, hvorefter sluthætterne fjernes.

Fig. en

Den største fordel ved denne metode er dens enkelhed. Hældningsvinklen på røret kan varieres og kræver ikke særlig dygtighed fra operatørens side. Teknologien gør det muligt at fremstille rør i forskellige størrelser med minimale ændringer i udstyret. Den største ulempe er den ujævne fordeling af skum langs røret og dermed de mekaniske egenskaber.Den højeste tæthed af skummet vil være i bunden af røret, mens den laveste vil være øverst. Da skummet skal bevæge sig langt i det smalle rum mellem rørene, kræves der et stort overløb. Det er også nødvendigt at have en speciel tabel over vinkelens afhængighed af rørets længde.

Fremskridt

PPU leveres til stedet i form af to flydende komponenter mærket med bogstaverne A (polyol) og B (isocyanat). Før du fortsætter med at blande disse stoffer og hælde blandingen i hulrummet, skal polyolen opvarmes til 30-350 ° C, og isocyanatet til 40-500 ° C. Derefter blandes komponent A i 10-15 minutter, indtil den er glat. Vi gør alt dette i en speciel hydraulisk enhed med et indbygget varmesystem og opvarmede slanger. Ved hjælp af en pistol føres polyurethanskumssammensætningen ind i spalten på væggen, hvor den udvides og fylder det tomme rum mellem de begrænsende overflader såvel som de mindste revner, defekter i murværk eller plader.

For at bestille PUF-påfyldningstjenesten skal du ringe via telefon i Moskva eller sende en besked via hjemmesiden. Vi isolerer hurtigt dit objekt, og du vil glemme varmelækager i flere årtier.

Teknologiske fordele

Fordelen med skum er, at det kommer ind i de sværeste at nå områder, der forsegler og styrker din bygning. Fremragende beskyttelse mod gade støj. Isoleringen er sikker for mennesker og dyr, har en lav antændelighedsklasse, udsender ikke støv og lugt og forårsager ikke allergi. Materialet absorberer ikke fugt, danner ikke svampe og skimmel under drift. Et lille lag er tilstrækkeligt, da denne type isolering har en af de laveste varmeledningsevne koefficienter på markedet. Som et resultat får du et holdbart monolitisk lag med effektiv varmeisolering, der ikke mister sine egenskaber over tid og holder dit hjem varmt. Korrekt hældt skum krymper ikke, knækker ikke og vil tjene dig i mere end et dusin år.