Heißhunger als physikalisches Phänomen

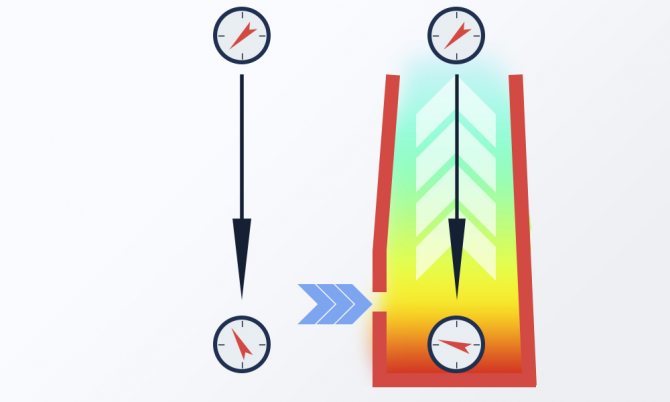

Bevor Sie die Konstruktionsmerkmale der Feuerbox betrachten, müssen Sie verstehen, was ein Vakuum in der Feuerbox ist. Vakuum oder Luftzug ist eine Abnahme des Drucks von Verbrennungsprodukten, Luft, wodurch der Zufluss des Mediums durch die Kanäle der Struktur in die Niederdruckzone sichergestellt wird. Es ist üblich, zwischen zwei Arten von Traktion zu unterscheiden: (Siehe auch: Reparatur von Ofenöfen zum Selbermachen)

- natürlich - unter dem Einfluss der archimedischen Kraft durchgeführt. Luft tritt in den Ofen oder Kessel direkt zum Brenner oder Rost ein. Bei der Verbrennung entsteht heiße Luft. Es wird teilweise durch das Einströmen neuer Luft und teilweise durch Kontakt mit den Wänden des Feuerraums gekühlt. Heiße Luft steigt aus dem Rohr auf. Je länger das Rohr, desto stärker der Schub.

Um den Prozess zu steuern, können Sie das Loch schließen, durch das neue Luft eindringt. Sehr oft ist der natürliche Luftzug in kleinen Hauskesseln und Öfen so gut, dass er sogar reduziert werden muss. Der einzige Nachteil ist, dass das Vakuum umso niedriger ist, je höher die Umgebungstemperatur ist. Und auch bei schlechter Regulierung der kalten Luft befindet sich so viel im Inneren, dass sich der Ofen nicht erwärmt.

- gezwungen - mit Hilfe spezieller mechanischer Geräte. Normalerweise werden Rauchabsauger verwendet, um es zu erzeugen - Schaufelmechanismen, Lüfter. Der Nachteil einer solchen Vorrichtung besteht darin, dass das Vakuum mit dem Abstand vom Mechanismus abnimmt, und der Vorteil besteht darin, dass Sie durch Steuern der Drehzahl den Schub ändern können.

(Siehe auch: Briketts zum Heizen von Öfen)

Der Rauchabsauger benötigt viel Strom und macht während des Betriebs Geräusche. Für kleine Öfen und Kessel ist es besser, Optionen mit Ventilatoren zu wählen. Normalerweise ist neben der erzwungenen Traktion in jedem System eine natürliche Traktion vorhanden, die jedoch nicht immer in beide Richtungen gerichtet ist.

Entschlüsselung der Kesselmodifikation

Der russische Hersteller von Einheiten, das Barnaul Boiler Plant, heute Sibenergomash - BKZ LLC, nahm seine Tätigkeit auf dem Höhepunkt des Großen Vaterländischen Krieges 1942 auf und wurde aus Leningrad exportiert.

Lange Zeit hießen die Kessel BKZ, im Zusammenhang mit dem Eintritt in den Auslandsmarkt wurde jedoch eine neue Norm EN ISO 9001: 2000 eingeführt, wonach die Kessel anders genannt wurden, beispielsweise BKZ 670- 140-3-Einheit wurde in 6п-670-13,8-545 und BKZ 220-100-9 in E-220-9,8-540 KBT umbenannt.

Gleichzeitig änderten sich die Anfangsbuchstabenbezeichnungen praktisch, und die Zahlen, die die Dampferzeugung und den Druck in der Trommel der Einheit charakterisierten, blieben unverändert, mit der Ausnahme, dass sich die Abmessung änderte und kgf / cm2 durch eine Einheit im System - MPa - ersetzt wurde.

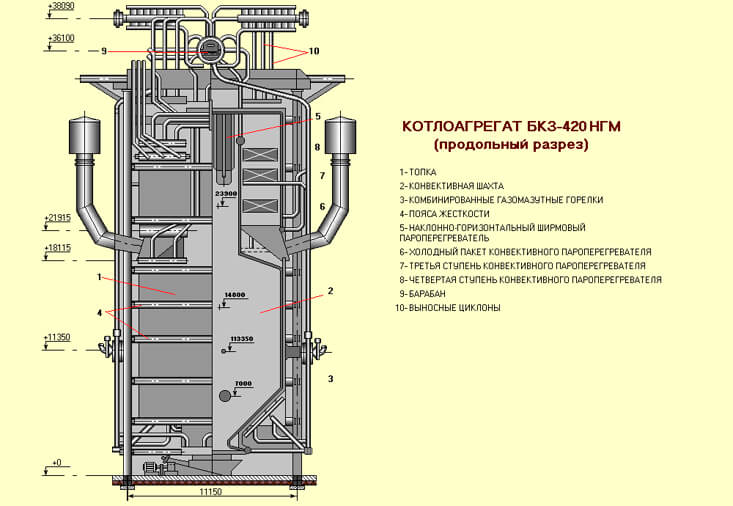

Der Hersteller hält sich an das strenge Prinzip der Gerätekennzeichnung, mit dem viele wichtige Merkmale seines Betriebs bestimmt werden können, beispielsweise für die Kesseleinheit BKZ-420-140 NGM-3:

- BKZ - Hersteller von LLC Sibenergomash - BKZ;

- 420 - stündliche Dampfkapazität für überhitzten Dampf (PP), t / h;

- 140 - PP-Druck, kgf / cm²;

- H - arbeitet unter Aufladung, 49 MPa;

- GM ist ein Gasölbrenner, der mit gasförmigem und schwerem Heizöl betrieben wird.

Nach den neuen Normen ist dieser Kessel mit E-420-13.8-560 gekennzeichnet:

- E - natürliche Wasserzirkulation;

- 420 - stündliche Produktivität von Heißdampf, t / h;

- 13,8 - Dampfdruck P, MPa;

- 560 - PP Temperatur, C.

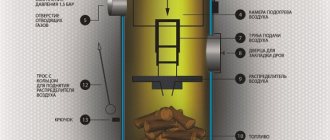

Ofenabmessungen für eine hervorragende Verbrennung

Wenn Sie den Ofen selbst auslegen, müssen Sie wissen, wie Sie den Feuerraum richtig anordnen. Dieses Wissen kann auch bei der Auswahl einer Feuerbox erforderlich sein. Die Feuerbox ist eine rechteckige Kammer, in der Kraftstoff verbrannt wird.Es gibt immer sehr hohe Temperaturen und daher müssen spezielle Materialien verwendet werden. Die Standardabmessungen betragen 25x38 cm. Die Höhe beträgt ca. 80 cm. Meistens wird die Kammer zum Verbrennen von Brennholz, Torf und Kohle verwendet.

Die Konstruktion ist so, dass der Ausstoß im Kesselofen gleichmäßig ist. Der Feuerraum hat einen obligatorischen Teil - einen Rost sowie ein Gebläse. Der Rost befindet sich etwas unterhalb der Tankklappe. Brennholz, Torf und brennbare Materialien liegen darauf. Darin sind Löcher angebracht, um den Luftstrom zu ermöglichen. Das Gebläse ist ein Loch im Ofen unterhalb des Feuerraums, das zur Verbesserung der Traktion benötigt wird. Der untere Teil des Feuerraums unter dem Rost ist eine Aschenwanne, in der Abfälle gesammelt werden. (Siehe auch: So erhöhen Sie den Schornsteinzug)

Es gibt drei Feinheiten, die die Größe des Ofenfeuerraums bestimmen:

- Erzeugung der Maximaltemperatur. Je höher die Temperatur im Feuerraum ist, desto effizienter ist die Verbrennung. Die Temperatur variiert stark mit der Größe. Ein breiter Feuerraum ist insofern schlecht, als die Verbrennungsprodukte in Form von Ruß schnell aufsteigen und sich an den Rohrwänden absetzen, den Luftzug beeinträchtigen und auch keine Zeit zum Aufwärmen haben. Der Wirkungsgrad wird sowohl für Öfen als auch für Kessel berechnet. Moderne Designs ermöglichen bis zu 90% für Holzöfen. Um solche Bedingungen zu reproduzieren, müssen Sie die Feuerbox etwa 25 cm breit und die Länge machen, die für das Protokoll erforderlich ist. Typischerweise reicht die Tiefe von 50 bis 63 cm.

- Verwendung von feuerfesten Steinen für das Innere des Feuerraums. Es ist einfach, aus diesem Material eine Struktur jeder Größe zu erstellen, und das Material hält auch hohen Temperaturen gut stand.

- Feuerraumhöhe. Es sollte so hoch wie möglich sein. Normalerweise ist das Feuer aus dem Holz höher als die Kohle. Wenn der Ofen als Ofen verwendet wird, überschreitet die Höhe des Feuerraums nicht 40 cm, und zum Heizen des Raums ist es besser, 70 cm zu wählen.

Ziegelschornsteine und moderne Kessel

Lokale Widerstände in einem rechteckigen Schornstein

Nur wenige Menschen wissen, dass die einzig richtige Schornsteinform ein Zylinder ist. Dies liegt daran, dass die im rechten Winkel gebildeten Wirbel die Rauchentfernung behindern und zur Rußbildung führen. Alle hausgemachten Schornsteine mit quadratischer, rechteckiger und sogar dreieckiger Form sind nicht nur teurer als ein runder Stahlschornstein, sondern verursachen auch viele Probleme und können vor allem den Wirkungsgrad des besten Kessels von 95 auf 60% senken

Runder Abschnitt des Schornsteins

Alte Kessel werden ohne automatische Steuerung und mit hohen Abgastemperaturen betrieben. Infolgedessen kühlten die Schornsteine fast nie ab, und die Gase kühlten nicht unter den Taupunkt ab und verdarben infolgedessen die Schornsteine nicht, aber gleichzeitig wurde viel Wärme für andere Zwecke verbraucht. Darüber hinaus weist dieser Schornsteintyp aufgrund seiner porösen und rauen Oberfläche einen relativ geringen Tiefgang auf.

Moderne Kessel sind wirtschaftlich, ihre Leistung wird abhängig von den Anforderungen des beheizten Raums reguliert und daher arbeiten sie nicht immer, sondern nur in Zeiten, in denen die Raumtemperatur unter die eingestellte Temperatur fällt. Daher gibt es Zeiträume, in denen der Kessel nicht funktioniert und der Schornstein abkühlt. Die Wände eines Schornsteins, der mit einem modernen Kessel arbeitet, werden fast nie auf eine Temperatur über der Taupunkttemperatur erwärmt, was zu einer konstanten Ansammlung von Wasserdampf führt. Und dies führt wiederum zu einer Beschädigung des Schornsteins. Ein alter gemauerter Schornstein kann unter neuen Betriebsbedingungen einstürzen. Da die Abgase enthalten: CO, CO2, SO2, NOx, ist die Temperatur der Abgase von Wandgaskesseln mit 70 - 130 ° C recht niedrig. Durch einen gemauerten Schornstein kühlen die Abgase ab und wenn der Taupunkt von ~ 55 - 60 ° C erreicht ist, fällt Kondensat aus. Wasser, das sich an den Wänden im oberen Teil des Schornsteins absetzt, führt dazu, dass diese beim Anschließen zusätzlich nass werden

SO2 + H2O = H2SO4

Es entsteht Schwefelsäure, die zur Zerstörung des Ziegelkanals führen kann. Um Kondensation zu vermeiden, ist es ratsam, einen isolierten Kamin zu verwenden oder ein Edelstahlrohr in den vorhandenen Ziegelkanal einzubauen.

Entladungsmessung

In Heizungskammern sind Notsituationen äußerst unerwünscht, da vieles davon abhängt und das Servicepersonal Opfer erleiden kann. Aber auch in einem kleinen Haus muss ein Herd oder Kessel richtig funktionieren. Viele Sensoren überwachen ständig den Betrieb des Geräts. In der Feuerbox befindet sich ein Vakuumsensor. Es gibt verschiedene Designs des Sensors. Hauptsache, er funktioniert einwandfrei.

Der Sensor kann die Auflösung messen oder reagieren, wenn ein bestimmter Wert überschritten wird. In Unternehmen wird das Signal vom Sensor zum Benachrichtigungsgerät übertragen: Licht, Ton, elektromagnetisch. Und Mitarbeiter oder Automatiker ergreifen Maßnahmen, um die Situation zu stabilisieren. Beispielsweise kann der Luft- oder Kraftstoffstrom verringert werden. Die getroffenen Maßnahmen hängen von der Auslegung des jeweiligen Kessels oder Ofens ab.

Erster Ofenfeuerraum und Zugluftkontrolle

Nach dem Zusammenklappen des Ofens müssen zwei Dinge getan werden: Trocknen lassen und die Qualität des Luftzuges bestimmen. Es dauert eine Woche, bis der Ofen getrocknet ist. Für diesen Zeitraum bleiben alle Türen offen, der Ofen wurde geblasen. Sie können kleine Mengen Papier und Holzspäne verbrennen. Wenn Sie es nicht richtig trocknen lassen, ist es möglich, dass das Material in Zukunft Risse bekommt.

Um herauszufinden, wie viel Wärme der Ofen abgibt, wird eine Zugluftprüfung durchgeführt. Es hängt davon ab:

- Glätte der Innenwände, einschließlich der Wände des Ofens und des Kamins;

- Rohrhöhe - mindestens 5 Meter. Normalerweise verwenden sie die Empfehlung, dass je höher es ist, desto besser.

Testöfen werden langsam durchgeführt. Zuerst verbrennen sie immer Papier und Chips und dann setzen sie Brennholz in Brand. Im Raum kann Rauch auftreten. Dies zeigt eine nicht sehr gute Traktion an. Manchmal wird das Problem durch Verbrennen von Papier oder Holzspänen im Schornstein gelöst. Eine purpurrote Flamme zeigt eine unvollständige Kraftstoffverbrennung an. Es bildet sich viel Ruß, der sich im Schornstein absetzt und die Öffnung verengt.

Wenn das Feuer strohgelb und der Rauch farblos ist, ist der Ofen richtig gefaltet. Sie können die Traktion mit einem speziellen Gerät überprüfen. Wenn es nicht verfügbar ist, können Sie Normalpapier verwenden. Ein Blatt oder ein Papierstreifen wird vorsichtig zur offenen Tür des Feuerraums gebracht. Wenn es mit einem Luftstrom zum Feuerraum abweicht und nach innen gezogen wird, gibt es keine Probleme. Ein gut gefalteter Ofen kann mit einer Kaminuhr dekoriert werden. Es heizt nicht nur den Raum, sondern ist auch ästhetisch ansprechend.

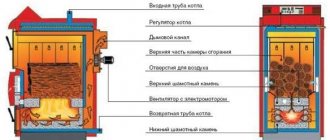

Schutz eines Festbrennstoffkessels vor Niedertemperaturkorrosion

Im Kesselzündmodus bei einer Kühlmitteltemperatur von weniger als 55-65 Grad. Auf der Oberfläche des Wärmetauschers im Kessel bildet sich Kondenswasser aus Rauchgasen Kondensat vermischt sich mit Brennstoffverbrennungsprodukten und verstopft allmählich den Wärmetauscher, was den Kesselwirkungsgrad verringert. Außerdem, Ablagerungen enthalten Säure, die die Metallkorrosion beschleunigt und reduziert die Lebensdauer des Kessels und des Kamins erheblich.

Um den Kessel vor Niedertemperaturkorrosion zu schützen, wird die Temperatur des Wassers in der Rücklaufleitung am Kesseleinlass während des Zündens gemessen Es ist notwendig, es so schnell wie möglich über 55-65 Grad anzuheben und es in Zukunft nicht mehr abzusenken.

| Kesselschutzschema gegen niedrige TemperaturKorrosion. Wenn der Kessel angezündet wird, zirkuliert das Kühlmittel nur entlang des Kesselkreislaufs QC |

Die Kesselschutzeinheit gegen Niedertemperaturkorrosion (Pos. 6 im Heizkreis) teilt den Kreis in zwei Kreise auf - im Kesselschutzkreis, QC - Kesselkreislauf und OK - Heizkreis.

Wenn der Kessel angezündet wird, leitet das Dreiwegeventil die Zirkulation des Kühlmittels entlang des Kesselkreislaufs an den Heizgeräten vorbei. Dadurch erwärmen sich das Kühlmittel und der Kessel schnell.

Nachdem die Temperatur des Kühlmittels im Kesselkreislauf um mehr als 55-65 Grad gestiegen ist, beginnt sich das Dreiwegeventil allmählich zu vermischen und Wasser aus dem Heizkreislauf hinzuzufügen.

Somit beginnt die Zirkulation des Kühlmittels im Heizkreislauf erst, nachdem sich der Kesselkreislauf schnell erwärmt hat. Die Wassertemperatur in der Rücklaufleitung am Kesseleinlass bleibt, während der Brennstoff im Kessel brennt, immer über 55-65 Grad.

Aus der META-Gruppe

Bis zu vier Optionen für Kamineinsätze werden von META hergestellt:

- ARDENFIRE - META Gusseisenöfen hergestellt in Frankreich. Dieses Modell verfügt über hitzebeständige Gläser zur Überwachung des Prozesses. Sie haben eine gute Wärmeableitung und sind langlebig. Alle Stecker sind zusätzlich mit einem speziellen Kabel abgedichtet.

- EUROKAMIN - Alle Modelle werden aus in Europa hergestellten Teilen zusammengebaut. Sie sind auch mit speziellen Gläsern ausgestattet. Der Ofen zeichnet sich durch gute Wärmeübertragung und Beständigkeit gegen hohe Temperaturen aus.

- METAFIRE - Kamineinsätze für Kamine. Der Boden besteht aus Stahl, die Kammer ist zusätzlich mit feuerfesten Platten ausgelegt. Die Feuerstellen dieser Modelle können in der Höhe verstellt werden, Glas ist ebenfalls eingebaut. Der Preis und die Qualität dieser Modelle sind gut ausgewogen.

- Caminetti ist eines der neuen Produkte. Der Feuerraum aus Gusseisen ist von innen mit hochwertigem Stahl ausgekleidet. Hat hitzebeständiges Glas. Es zeichnet sich durch eine schnelle Erwärmung des Raumes aus, ist klein und ästhetisch schön.

Von Keddy

Schwedische Ingenieure sind bekannt für ihre Fähigkeit, mit Gusseisen zu arbeiten. Keddi-Feuerstellen zeichnen sich durch die Qualität des in erster Linie verwendeten Gusseisens aus. Die Technologien für seine Herstellung und Verarbeitung sind klassifiziert. Seit sehr langer Zeit beherrschen sie die Feinheiten der Arbeit mit diesem Material. Aus diesem Grund zeichnet sich jedes ihrer Produkte aus durch:

- hohe Effizienz. Das Heizen des Raumes beginnt in dem Moment, in dem das Feuer gerade entzündet wird. Bei der Konstruktion wird neben Gusseisen auch Olivi-Stein verwendet, der Wärme speichert und für lange Zeit abgibt.

- reduzierter Kraftstoffverbrauch. Die Temperatur wird lange Zeit im Raum gehalten, ohne dass häufig Kraftstoff nachgefüllt werden muss:

- Haltbarkeit. Jedes Produkt hält mehr als einem Jahr Arbeit stand, eine Garantie von bis zu 10 Jahren.

BKZ-160-100 GM Gerät

Gemäß dem Prinzipdiagramm des Betriebs eines Eintrommel-BKZ-Kessels besteht seine Konstruktion aus einem Ofen, mehreren Brennern, einer oberen Trommel mit externen Zyklonabscheidern, mehreren Paketen von Überhitzern, einem Economizer, einem Einspeisungsweg, einem Lufterhitzer, Schornsteine, ein Rauchabzug und ein Kraftstoffversorgungssystem. Alle Geräte werden sorgfältig entworfen, installiert und eingestellt, um einen optimalen Kesselbetrieb zu gewährleisten.

Feuerraum

Die Brennkammer besteht aus offenem, rechteckigem Querschnitt und ist mit Rohren 60x4 aus Kesselstahl St.20 abgeschirmt. Die hinteren und vorderen Bildschirme bilden eine mit Schamottesteinen isolierte Struktur mit geringer Neigung.

Die Oberseite der Brennkammer ist mit einem Überhitzer verschlossen. Ofen 13 unabhängige Stromkreise, die durch obere und untere Kollektoren aus Kesselrohren 219 x 25 mm verbunden sind.

Die Heizflächen der Front- und Heckscheibe bilden eine Verengung in Höhe von 11380 mm vom Herd des Ofens, die die Brennkammer in zwei Teile unterteilt: Verbrennung und Kühlung. Für eine effiziente Verbrennung sind die Rohre in der unteren Kammer besetzt und mit einer hitzebeständigen Chromitmasse bedeckt.

Brenner

Für die seitliche Brennstoffverbrennung und in einigen Strukturen an der Vorderwand der Brennkammer sind mehrere Brenner von 2 bis 8 vorgesehen. Sie können Kohlenstaub oder Gasöl sein.

Direktstrom-Hauptbrenner befinden sich in einem Winkel zur Horizontalen. Die Ausstoßbrenner befinden sich oberhalb der Hauptbrenner und bilden einen Wirbelstrom des Brennstoff-Luft-Gemisches mit entgegengesetzter Drehrichtung in der Mitte der Brennkammer.Zur Zündung ist die Kesseleinheit mit 2 Muffelbrennern an den Seiten des Ofens ausgestattet.

Kesseltrommel und Dampftrennung

Kesseltrommelversand BKZ

Die Trommel der Kesseleinheit hat D = 1600 mm und besteht aus Stahl 16GNMA. Der Kessel hat zwei Verdampfungsstufen. Das erste befindet sich im sauberen Fach, das die Trommel und die Frontscheiben enthält. Die zweite umfasst Seiten- und Rückwände mit externen Zyklonen, die das Salzfach bilden.

Das Dampf-Wasser-Gemisch aus den Siebbeuteln, das saubere Fach gelangt in den Verteilerkasten der Trommel und strömt von dort in die Zyklone, wo die Tropfen vom Dampf getrennt werden. Das Wasser aus den Abscheidern wird in die Trommel zurückgeführt. Und der Dampf durchläuft die zweite Stufe der Trennung und tritt in den Überhitzer ein.

Überhitzereinheiten

Der Dampf im Überhitzer bewegt sich in 2 unabhängigen Strömen. Der Überhitzer besteht aus 3 Komponenten:

- Deckenpaket, das den Feuerraum vollständig abschirmt - Strahlungsart;

- 20 Bildschirme vor dem horizontalen Teil des Schornsteins - Halbstrahlung;

- Das Paket im Drehteil ist vom konvektiven Typ.

Wenn die Temperatur des Sattdampfes des Kessels konstant ist, kann die Temperatur des überhitzten Dampfes (TP) ansteigen. Je nach Betriebsbedingungen der KWK-Anlage muss sie manchmal reduziert werden. BKZ-Kessel verfügen über ein TPP-Regelungssystem, das in Einspritzkühlern der Stufen 1 und 2 mittels Kondensateinspritzung durchgeführt wird.

Kondensatflüssigkeit wird dem Einspritzkühler der ersten Stufe zur Einspritzung unter Verwendung eines Dampfausstoßers zugeführt. In der 2. Stufe des Einspritzkühlers aufgrund der Druckdifferenz zwischen Einspritzkühler und Kondensator.

Economizer und Nährstoffpfad

Mit dem Economizer wird Wasser erwärmt, bevor es in die Trommel eingespeist wird, indem die Temperatur der Rauchgase gesenkt wird. Eine Vorrichtung aus Blöcken von Spulenkesselrohren 32x4 mm, die in der Kesselwelle angeordnet sind.

Economizer für BKZ

Speisewasser, das die Einheit speist, Kesselwasser, das durch die Siebe zirkuliert, Dampf-Wasser-Gemisch und überhitzter Dampf bilden den Speiseweg der BKZ-Kesseleinheit. Um die Siebe zu kühlen, muss das Wasser eine Auslegungszirkulationsrate haben, es kann den Kreislauf durchlaufen, sowohl einmal als beispielsweise überhitzter Dampf als auch wiederholt wie Kesselwasser in den Sieben.

Die Speisewasserzufuhr wird zur oberen Trommel und entlang der unteren Kollektoren D = 133 × 10 mm geleitet, und das Dampf-Wasser-Gemisch wird aus den oberen Kollektoren mit dem gleichen Durchmesser entfernt.

Abgasrückführung

Die Bewegung der Rauchgase entlang des Gasweges des Kessels erfolgt aufgrund der Ofenentladung. Rauchgasabsauger für den BKZ-Kessel haben eine Produktivitätsspanne von 10% und eine Förderhöhe von bis zu 30% sowie eine Rotationsfrequenz von 746 U / min, wodurch eine Rauchgasemission in die Atmosphäre von bis zu 1000 m3 / h bei T = 150 ° C erreicht wird Die Volumenregelung erfolgt durch einen axialen Rauchabzugsdämpfer.

Um die Stickoxidemissionen in BKZ-Kesseln zu reduzieren, werden Abgase zurückgeführt. Die Methode wurde bereits in den frühen 80er Jahren angewendet.

Studien haben gezeigt, dass das größte Ergebnis bei der Reduzierung von NOx erzielt wird, wenn ein Teil der Rauchgase durch die Umwälzleitung zu den zentralen Kanälen der Brenner geleitet wird. Diese Methode ist beim Verbrennen von Heizöl von geringem Nutzen, da es Schwierigkeiten bei der Zündung gibt.

Daher wird bei Gas-Öl-Öfen die Umwälzung verwendet, indem ein Teil der Rauchgase mit Luft gemischt und das Gemisch durch die mittleren oder peripheren Kanäle des Brenners zugeführt wird.

Lufterhitzer und Luftwegdiagramm

Um die Druckluft auf 300 ° C zu erwärmen, wird ein regenerativer Lufterhitzer RVP-54 installiert, bevor er in die BKZ-Brennereinrichtung eingespeist wird. Zuvor wurden röhrenförmige Strukturen auf solchen Einheiten installiert, die große Abmessungen und einen geringen Wirkungsgrad hatten.

RVP-54 besteht aus einem Rotor, der sich auf einer vertikal montierten Welle dreht. Innerhalb der Struktur befinden sich Heizbeutel mit einem speziellen Profil, durch die die Wärme der Rauchgase an die Luft abgegeben wird.Der Wellenflansch wird von einem Rollenlager am Lufterhitzerträger getragen. Der Rotor wird durch einen elektromechanischen Antrieb gedreht. Gas- und Luftströme sind durch Dichtungen getrennt.