Cualquiera que sea el tipo de caldera de combustible sólido, todas tienen un alto nivel de eficiencia, gracias al diseño y principio del dispositivo. En esta página, consideraremos e intentaremos comprender cómo funcionan las calderas de combustible sólido. La principal diferencia entre las calderas de combustible sólido convencionales y las calderas de combustible sólido de combustión prolongada es que en el segundo caso, la combustión lleva mucho más tiempo debido al principio de combustión. Entonces, veamos el principio de funcionamiento de las calderas de combustible sólido y cómo funcionan las calderas de combustible sólido para comprender cómo elegir una caldera.

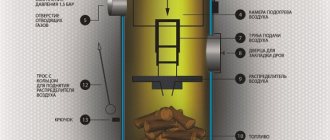

El principio de funcionamiento de una caldera de combustible sólido de combustión prolongada.

Normalmente, estas calderas de combustible sólido funcionan según el principio de "combustión superior". ¿Cómo funciona una caldera de combustión prolongada? Antes de que el oxígeno entre directamente en el horno, donde tiene lugar la combustión, se calienta. Se calienta para reducir finalmente la cantidad de residuos de combustión: hollín, cenizas. El oxígeno no se suministra de abajo hacia arriba, sino de arriba hacia abajo. Por lo tanto, solo se quema la capa superior de combustible sólido almacenado en la cámara de combustión. Debido a que el aire entra desde arriba, no penetra hacia abajo y el proceso de combustión es imposible allí. Solo se quema la capa superior de combustible. Cuando la capa superior se quema, se activa la alimentación a la capa inferior. Entonces, gradualmente, a medida que avanza la combustión, el aire se suministra cada vez más bajo. Gracias a este enfoque, la capa superior de combustible siempre se quema, y la de abajo permanece intacta hasta que llega su turno. Esto permite un consumo muy económico de combustible y un control del proceso de combustión. Es con esta tecnología que el combustible sólido se quema durante mucho tiempo.

Estas calderas no solo son económicas sino también respetuosas con el medio ambiente. Eso sí, siempre que se utilicen materiales de construcción resistentes al fuego, que no solo garantizarán la máxima eficiencia de la caldera, aislando el calor, sino que también protegerán contra posibles incendios.

Puede comprender claramente cómo funciona la caldera de pirólisis en este video:

Clasificación de dispositivos de combustión.

1

Dispositivos de combustión de CALDERAS

Un dispositivo de combustión u horno es parte de una unidad de caldera destinada a la implementación de procesos termo-oxidativos (combustión de combustible) con el fin de obtener productos de combustión a alta temperatura. Al mismo tiempo, el horno sirve como un dispositivo de intercambio de calor en el que el calor se transfiere por radiación desde la zona de combustión a las superficies de calentamiento por radiación.

Por método de quema

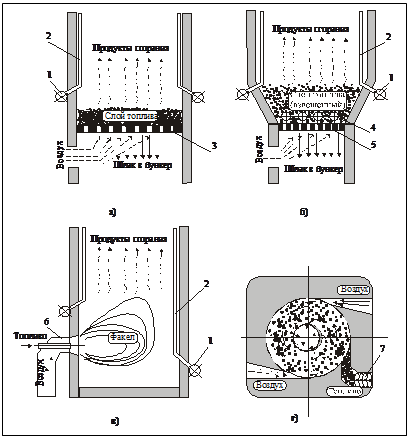

combustible, todos los dispositivos de combustión se dividen en capa y cámara (vórtice). En los hornos de capas, el combustible sólido en grumos se quema en una capa que descansa sobre una superficie de soporte correspondiente (ver Fig. 1.1).

Por condición de la capa de combustible

Los hornos se subdividen en capas con una densa capa suspendida: un lecho fluidizado (TKS).

A hornos de llama de cámara

La combustión de combustibles sólidos gaseosos, líquidos y pulverizados se lleva a cabo mediante dispositivos de pulverización especiales, también llamados quemadores.

La combustión de combustible en hornos de vórtice se lleva a cabo en el estado suspendido del combustible, que se apoya en el conjunto de la forma de la cámara y la aerodinámica del proceso.

Hornos de capas,

para la combustión de varios tipos de combustibles sólidos se dividen en internos y externos, con rejillas horizontales e inclinadas.

Los hornos ubicados dentro del revestimiento de la caldera se denominan internos..

Higo. 1.1. Métodos de combustión de combustible: a - estratificado (capa densa); b - en capas (capa ponderada); в - cámara en una antorcha; d - vórtice de la cámara.1 - coleccionista; 2 - tubos de pantalla; 3 - rejilla; 4 - superficies calefactoras sumergibles; 5 - rejilla de distribución de aire (VRP); 6 - dispositivo quemador; 7 - sinfín para suministro de combustible

Los hornos ubicados fuera del revestimiento y, además, unidos a la caldera se denominan remotos.

Dependiendo del método de suministro de combustible y la organización del servicio, los hornos de capas se subdividen en manuales, semimecánicos y mecánicos.

Manualmente

Se denominan hornos en los que las tres operaciones (suministrar combustible al horno, calentarlo y eliminar la escoria (residuos focales) del horno) son realizadas manualmente por el fogonero. Como regla general, estos hornos tienen una rejilla horizontal. Dichos hornos generalmente se denominan hornos de parrilla manuales (RKR).

Semi-mecánico

Se denominan hornos en los que se mecanizan una o dos operaciones. Dichos hornos incluyen hornos de mina con rejillas inclinadas, donde el combustible cargado en el horno manualmente, a medida que se queman las capas inferiores, se mueve a lo largo de las rejillas inclinadas bajo la acción de su propia masa. Hornos con lanzadores mecánicos o neumomecánicos con rejillas giratorias (PZ-RPK).

Mecánico

Se denominan hornos en los que se mecanizan las tres operaciones. Estos incluyen hornos: con una tela de rejilla móvil (LTSR - una rejilla de cadena de cinturón, ChTSR - una rejilla de cadena de escamas, BCR - una rejilla de cadena sin fondo) y una cama fija; con lecho móvil y rejilla fija: hornos con barra susurrante (TSP), etc.

1

Fecha añadida: 2016-06-22; vistas: 7503; PEDIR TRABAJO DE ESCRITURA

Articulos similares:

¿Cómo funciona una caldera de pirólisis? El dispositivo y el principio de funcionamiento de la caldera de pirólisis.

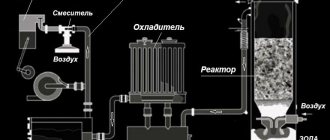

El principio de funcionamiento de una caldera de pirólisis de combustible sólido se basa en el proceso de descomposición del combustible sólido en gas de pirólisis y coque. Esto se logra mediante un suministro de aire insuficiente. Debido al suministro de aire débil, el combustible arde lentamente, pero no se quema, como resultado se forma gas de pirólisis. Como resultado, el gas se combina con el aire. se produce la combustión y se libera calor, que calienta el refrigerante. Gracias a este proceso, hay muy pocas sustancias nocivas en el humo y el hollín y las cenizas son insignificantes. Entonces, en el caso de las calderas de pirólisis, también se puede hablar de respeto al medio ambiente.

Entonces, echemos un vistazo más de cerca al principio de funcionamiento de una caldera de pirólisis.

- ¿Qué es la pirólisis? La pirólisis es un proceso de combustión en condiciones de oxígeno insuficiente. El resultado de dicha combustión son productos de combustión sólidos y gas: los desechos sólidos son cenizas y una mezcla de hidrocarburos volátiles más dióxido de carbono.

- El principio de funcionamiento del generador de gas.(o caldera de pirólisis), es que dicha caldera de combustible sólido divide el proceso de calentamiento en dos procesos. Primero, este es el proceso habitual de quemar combustible sólido, al tiempo que limita el suministro de oxígeno. Cuando hay escasez de aire, el combustible sólido arde muy lentamente, liberando gas. Limita el suministro de oxígeno, la caldera es muy sencilla, con un amortiguador mecánico, que, dependiendo de la cantidad de aire en el horno, se abre o se cierra. En este caso, puede "encender la calefacción" manualmente abriendo ligeramente la compuerta.

- Segunda parte del proceso de combustión combustible, consiste en quemar los residuos volátiles del proceso de combustión en el primer horno. En el segundo horno, el llamado gas de pirólisis se quema, el resultado de la quema de combustible sólido en el primer horno.

- Ajustamiento en este caso, como en el caso del suministro de aire al primer horno, es muy sencillo. El termostato controla el proceso de combustión y cambia el funcionamiento de la caldera tanto como sea necesario para generar la cantidad de calor requerida. En principio, no se diferencia mucho de un termostato para un calentador de agua.

- La eficiencia de las calderas de pirólisis. Las calderas más eficientes en la actualidad son aquellas en las que la combustión se produce de arriba a abajo.Por supuesto, esto impone ciertas dificultades, por ejemplo, en tales calderas, se debe realizar un tiro forzado, porque el segundo postcombustión de gas de pirólisis se encuentra debajo de la parrilla. En pocas palabras: el combustible se esparce en el producto de desecho del proceso de combustión, en cenizas. En este caso, se forma gas, que también se quema posteriormente. El resultado: máxima liberación de calor, con una combustión prácticamente sin residuos. Además, la ceniza se puede utilizar como fertilizante.

El principio de funcionamiento de la caldera de pirólisis está diseñado de tal manera que Además de la combustión de combustible más eficiente, también tenemos un desperdicio mínimo del proceso de combustión.... La principal desventaja es el precio de las calderas de pirólisis, pero en realidad hay muchos aspectos positivos:

- Desperdicio mínimo y limpieza mínima del horno, en comparación con otras calderas de combustible sólido.

- Batería de larga duración sin cargas adicionales debido al suministro de aire económico.

- Automatización proceso de combustión. La propia caldera regula cuándo aumentar la combustión y cuándo disminuir.

- Grandes combustibles sólidos adecuado para tales calderas, ya que en cualquier caso la postcombustión del combustible tiene lugar casi por completo.

Método de quema de combustible en antorcha en el horno de caldera.

9) (111 UNIÓN DE REPUBLINAS SOCIALISTAS SOVIÉTICAS 11/00 ESCRITURA DE LA INVENCIÓN SHCHEYUYUEVas 1 tanovSSSR 979. NOMITADO ESTATAL DE LA URSS PARA INVENCIONES Y DESCUBRIMIENTOS, p. 1572, Certificado de inventor 9 840582, clase R 23 R 21/00, (54) ( 57) MÉTODO DE COMBUSTIBLE AC EN EL HORNO DEL GATO para que un soplete de corriente eléctrica lo atraviese, igual a la frecuencia de las vibraciones acústicas de LIGHT COMBUSTIONA cuando el campo aplicado y la corriente eléctrica transmitida aumentan la eficiencia, la corriente de mantenimiento de la tono de fondo de los gases en el horno. La invención se refiere a la energía y se puede utilizar en cámaras de combustión de agua caliente. y calderas de vapor. Existe un método conocido de combustión en un horno mediante el suministro de combustible y un oxidante con posterior ignición de la mezcla 1. El más cercano en esencia técnica a la invención es un método de quema de combustible en un horno, una caldera cuando un Se aplica un campo eléctrico a la antorcha y pasa a través de ella una corriente eléctrica alterna 121. Las desventajas de los métodos conocidos son las desventajas de los métodos conocidos. eficiencia relativamente baja. El objetivo de la invención es aumentar la eficiencia. el hecho de que de acuerdo con el método de quema de combustible en el horno de caldera, cuando se aplica un campo eléctrico a la antorcha y una corriente eléctrica alterna pasa a través de ella, la frecuencia de la corriente alterna se mantiene igual a la frecuencia del tono fundamental de vibraciones acústicas de gases en el El dibujo muestra una caldera en la que se puede utilizar el método propuesto. La caldera contiene un tubo de llama 1 con una camisa 2 y un quemador 3. El tubo de llama 1 y el quemador 3 están conectados a una fuente de alto voltaje (no se muestra en el dibujo) con una hora ajustable Esta señal de salida Durante el funcionamiento de la caldera, el combustible entra en el quemador 3. Al mismo tiempo, 5 se enciende la fuente de alto voltaje y se aplica un campo eléctrico a la zona de combustión. Al mismo tiempo, una toxina eléctrica alterna fluye a través de la antorcha con una frecuencia igual a la frecuencia del tono O fundamental de las vibraciones acústicas de los gases en la pila, que se puede medir o calcular. El método se implementa en una caldera con una altura de 0.237 my un diámetro de un tubo de fuego de 0.068 m. En este caso, se quemó la misma cantidad de combustible y se calentó la misma cantidad de agua con la fuente de alimentación encendida y La frecuencia del tono fundamental de las vibraciones acústicas en el horno se determinó mediante cálculo y fue de 600 Hz para este horno. A una frecuencia dada de la corriente eléctrica que pasa a través del soplete, el aumento de calor fue de 25-17000 kJ en términos de 1 nm de gas quemado. El voltaje y la corriente fueron 3.7-5.7 kV y 1114 μA, respectivamente. Por lo tanto, se deduce que el consumo de energía fue sólo el 0,01 de la ganancia de calor. El uso de la invención aumentará la eficiencia de la caldera.

Mirar

Automatización y mecánica de calderas de combustible sólido.

A pesar de todos los niveles de control sobre los procesos de combustión y la seguridad operativa en general, las calderas de combustible sólido prácticamente no contienen dispositivos automáticos complejos. Debido al hecho de que la mayoría de las veces la temperatura está regulada por mecánicos, prácticamente no hay nada que romper en las calderas. Además, el diseño de las calderas en sí es simple y confiable. Por lo tanto, es realista instalar una caldera de combustible sólido con sus propias manos, pero es mejor contactar a un especialista. Incluso puede hacer una sala de calderas con sus propias manos, pero ¿por qué problemas innecesarios si puede confiar todo a profesionales?

Dispositivo de combustión (cámara de combustión) - esta es una parte integral de la planta de calderas, en la que se quema combustible, los productos de combustión se enfrían parcialmente y se liberan cenizas. Dependiendo del método de combustión del combustible, los hornos se subdividen en capas y cámaras. En los hornos de capas, se quema combustible sólido en grumos, que se encuentra en una capa densa en una rejilla soplada con aire. En los hornos de cámara se quema combustible gaseoso, líquido o sólido (este último en suspensión) en todo el volumen de la cámara de combustión. Los diagramas de diferentes tipos de hornos se muestran en la figura 16.4.

Higo. 16.4. Diagrama esquemático de hornos:

a - en capas; b - con lecho fluidizado; â - llamarada; r - vórtice; Ι - combustible; ΙΙ - aire; ΙΙΙ - gases de combustión

Por la naturaleza de la organización del proceso de combustión, los hornos de capas se distinguen:

con una rejilla fija y una capa fija de combustible sobre ella;

una rejilla fija y una capa de combustible moviéndose a lo largo de ella;

una rejilla móvil que transporta la capa de combustible sobre ella.

Los hornos de cámara, a su vez, se subdividen en hornos de lecho de ebullición (fluidizado), de llamarada y de vórtice. En los hornos de lecho fluidizado, las partículas de grano fino de combustible sólido se fluidizan mediante un flujo de aire y, durante la combustión, se mueven aleatoriamente a través del volumen de la cámara de combustión sin ser extraídas de ella. En los hornos de antorcha, el combustible quemado y el aire suministrado para la combustión forman una antorcha; la rejilla de distribución de gas está ausente en este caso. En los hornos de vórtice (ciclón), al introducir tangencialmente el flujo de aire en la cámara de combustión cilíndrica, se crea un flujo arremolinado de reactivos (aire y combustible en forma de polvo, aserrín y cascarilla), que se mezclan eficazmente, como resultado de que el combustible quema bien.

Los hornos se pueden ubicar dentro del revestimiento de la caldera (en este caso, se denominan internos) y fuera de ella (hornos remotos). La potencia térmica de los hornos internos está limitada por las dimensiones del revestimiento de la caldera, que es su desventaja. Los hornos de capas están hechos a mano y mecanizados. Los hornos manuales con rejilla fija se utilizan en calderas con una capacidad de vapor de hasta 1 t / h, la carga de combustible en ellos es periódica. Los hornos estratificados mecanizados con rejilla de cadena se utilizan en calderas con una capacidad de vapor de 10 ... 35 t / h.

El horno en capas con una rejilla fija y una capa fija de combustible sobre él, tiene un lanzador mecánico neumático. Contiene una rejilla del tipo RPK con rejillas rotativas de hierro fundido montadas sobre ejes. Con la ayuda del mango, las filas de rejillas se inclinan periódicamente y, a través de las grietas formadas entre ellas, la escoria de la rejilla se derrama en el búnker de escoria. Un esparcidor neumomecánico con un rotor con palas es impulsado por un motor eléctrico a través de una transmisión de correa trapezoidal de tres etapas, que proporciona una velocidad del rotor de 500, 600 y 700 rpm.

El horno de capas con una rejilla fija y una capa de combustible que se mueve a lo largo de él por su propio peso está diseñado para funcionar en trozos o

(16.1)

Calor Q1absorbida por el agua y el vapor en la caldera se puede determinar a partir de la ecuación

(16.2)

Aquí hne, hnв —

entalpía de vapor sobrecalentado y agua de alimentación.

Considerando estas dos fórmulas juntas, es fácil obtener una fórmula para calcular el consumo de combustible, B:

(16.3)

El valor de ηk, tomado aquí en fracciones de una unidad. De acuerdo con la fórmula de lo anterior, la eficiencia de la caldera se calcula de acuerdo con los datos de las pruebas de equilibrio (equilibrio directo), lo que permite medir con precisión el consumo de combustible en un modo de funcionamiento constante (estacionario). Por lo tanto, la prueba de la caldera debe ir precedida de su funcionamiento a largo plazo con carga constante, a la que se realiza la prueba. La fórmula 5, llamada fórmula de equilibrio inverso, se utiliza en los cálculos de la caldera diseñada. En este caso, cada uno de los componentes de qi se toma de acuerdo con las recomendaciones desarrolladas en base a pruebas repetidas de calderas en condiciones similares a las de diseño. Esta fórmula se utiliza en los casos en que no es posible medir con precisión el consumo de combustible. Las calderas modernas son unidades bastante sofisticadas; su eficiencia supera el 90%.