Características de la instalación de calderas de gas y equipos de hornos.

La instalación de calderas de gas debe realizarse de acuerdo con los requisitos de los documentos reglamentarios. Los propios inquilinos, los propietarios del edificio, no pueden instalar equipos de gas. Debe instalarse de acuerdo con un proyecto que solo puede ser desarrollado por una organización con licencia para hacerlo.

Las calderas de gas también son instaladas (conectadas) por especialistas de una organización autorizada. Las empresas comerciales, por regla general, tienen permisos para el servicio posventa de equipos de gas automatizados, a menudo para el diseño y la instalación. Por lo tanto, es conveniente utilizar los servicios de una organización.

A continuación, a título informativo, se dan los requisitos básicos para los lugares donde se pueden instalar calderas que funcionan con gas natural (conectadas a la red de gas). Pero la construcción de tales estructuras debe llevarse a cabo de acuerdo con el proyecto y los requisitos de las normas.

Diferentes requisitos para calderas con cámara de combustión cerrada y abierta.

Todas las calderas se clasifican según el tipo de cámara de combustión y la forma de ventilación. La cámara de combustión cerrada se ventila a la fuerza mediante un ventilador integrado en la caldera.

Esto le permite prescindir de una chimenea alta, pero solo con una sección horizontal de la tubería y tomar aire para el quemador de la calle a través de un conducto de aire o la misma chimenea (chimenea coaxial).

Por lo tanto, los requisitos para el lugar de instalación de una caldera de pared de baja potencia (hasta 30 kW) con una cámara de combustión cerrada no son tan estrictos. Se puede instalar en un lavadero seco, incluida la cocina.

La instalación de equipos de gas en las salas de estar está prohibida, en el baño está prohibida.

Las calderas con quemador abierto son otro asunto. Funcionan para una chimenea alta (por encima de la cumbrera del techo), que crea un tiro natural a través de la cámara de combustión. Y el aire se toma directamente de la habitación.

La presencia de una cámara de combustión de este tipo conlleva la principal limitación: estas calderas deben instalarse en habitaciones separadas especialmente asignadas para ellas: horno (salas de calderas).

Obtenga más información sobre las características de las calderas con diferentes cámaras de combustión. Y también aprenda a elegir una caldera económica y a crear un sistema de calefacción económico.

A continuación, consideraremos con más detalle los requisitos para la colocación de calderas dentro del horno y para esta sala.

¿Dónde se puede ubicar el horno (sala de calderas)?

La sala para instalar calderas se puede ubicar en cualquier piso de una casa privada, incluso en el sótano y el sótano, así como en el ático y en el techo.

Esos. Debajo del horno, puede adaptar una habitación dentro de la casa con dimensiones no inferiores a las estándar, cuyas puertas dan a la calle. Y también está equipado con una ventana y una rejilla de ventilación de un área determinada, etc. El horno se puede ubicar en un edificio separado.

Qué y cómo se puede colocar en el horno.

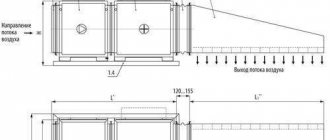

El paso libre desde la parte frontal del equipo de gas instalado debe tener al menos 1 metro de ancho. El horno puede acomodar hasta 4 unidades de equipos de calentamiento de gas con cámaras de combustión cerradas, pero con una capacidad total de no más de 200 kW.

Dimensiones del horno

La altura de los techos en el horno (sala de calderas) no es inferior a 2,2 metros, el área del suelo no es inferior a 4 metros cuadrados. para una caldera. Pero el volumen del horno se regula según la capacidad del equipo de gas instalado: - hasta 30 kW inclusive - no menos de 7,5 metros cúbicos; - 30 - 60 kW inclusive - no menos de 13,5 metros cúbicos; - 60-200 kW - al menos 15 metros cúbicos

¿Qué está equipado con un horno?

El horno está equipado con puertas a la calle con un ancho de al menos 0,8 metros, así como una ventana para iluminación natural con un área de al menos 0,3 metros cuadrados. 10 metros cúbicos. horno.

El horno se alimenta con una fuente de alimentación monofásica de 220 V, fabricada de acuerdo con el PUE, así como un sistema de suministro de agua conectado a calefacción y suministro de agua caliente, así como un sistema de alcantarillado que puede recibir agua en caso de emergencia. inundaciones, incluso en los volúmenes de una caldera y un tanque de compensación.

No se permite la presencia en la sala de calderas de materiales combustibles peligrosos para el fuego, incluido el acabado en las paredes. La tubería principal de gas dentro del horno debe estar equipada con un dispositivo de cierre, uno para cada caldera.

Cómo se debe ventilar el horno (sala de calderas)

El horno debe estar equipado con ventilación por extracción, posiblemente conectado al sistema de ventilación de todo el edificio. Se puede suministrar aire fresco a las calderas a través de la rejilla de ventilación, que se instala en la parte inferior de la puerta o pared.

Además, el área de los orificios de esta rejilla no debe ser inferior a 8 cm cuadrados por cada kilovatio de potencia de la caldera. Y si la entrada desde el interior del edificio es de al menos 30 cm cuadrados. por 1 kW.

Chimenea

Los valores del diámetro mínimo de la chimenea en función de la potencia de la caldera se dan en la tabla.

Pero la regla básica es esta: el área de la sección transversal de la chimenea no debe ser menor que el área de la salida en la caldera.

Cada chimenea debe tener un orificio de inspección ubicado al menos 25 cm por debajo de la entrada de la chimenea.

Para un funcionamiento estable, la chimenea debe estar por encima de la cumbrera del techo. Además, el tronco de la chimenea (parte vertical) debe estar absolutamente recto.

Esta información se proporciona solo con fines informativos para formarse una idea general del horno en casas privadas. Al construir una sala para colocar equipos de gas, es necesario guiarse por las soluciones de diseño y los requisitos de los documentos reglamentarios.

Determinación de las dimensiones de la cámara de combustión, humos de convección y colocación de quemadores.

La cámara de combustión de la caldera diseñada es un paralelepípedo (a - ancho, bt - profundidad, ht - altura)

El volumen de la cámara de combustión está limitado por el plano axial de la pared y los tubos de la pared del techo. La sección del horno a lo largo de los ejes de las tuberías de las pantallas fт se determina sobre la base de la densidad de liberación de calor probada en la práctica a lo largo de la sección del horno qf

fт =, m2 (9)

El ancho y la profundidad de la cámara de combustión se seleccionan en función de las dimensiones de la llama de los quemadores y su salida de calor. El proyecto del curso utiliza quemadores automáticos Weishaupt []. Las dimensiones de la sección de la cámara de combustión se determinan de acuerdo con el nomograma de la Figura 9.1.

Figura 9.1

Salida de calor del quemador

, kW (9,1)

donde Вр es el consumo volumétrico de gas natural, m3 / h;

- el calor mínimo de combustión del gas, kJ / m3.

En calderas de baja productividad (hasta 25 t / h), se instala un quemador por caldera. El tipo de quemador adecuado se selecciona del catálogo [].

El resultado de la elección del quemador se presenta en la tabla. 9.1

Cuadro 9.1

| Tipo de quemador | Monto |

| Gasóleo Monarh 1000 ... 1000 kW |

El volumen de la cámara de combustión de la caldera se selecciona en función de la tensión térmica permisible del volumen de combustión.

, m3 (9,2)

Los resultados del cálculo de la sección, el volumen y la altura de la cámara de combustión se presentan en la tabla. 9.2

Cuadro 9.2

| , m3 / s | , kJ / m3 | , kW / m2 | , m2 | , kW / m2 | , m3 | ht, m |

La sección más pequeña del conducto de gas convectivo se determina en función del volumen de gases a la entrada de la mina y de su velocidad económicamente óptima.

, m2 (9,3)

donde Fk es la sección, m2; - temperatura de los gases de combustión a la entrada del conducto de gas, оС; K es el coeficiente del área de flujo libre; - velocidad óptima de los gases de combustión, m / s.

Relación de área de flujo libre

, (9.4)

donde S1 es el paso de la tubería en la sección transversal al flujo de gas, mm; d - diámetro exterior de las tuberías, mm.

S1 S1 d

flujo de gas

Preseleccionado d = 51 mm, S1 = 100 mm. Los resultados del cálculo se presentan en la tabla. 9.3

Cuadro 9.3

| , m3 / h | , m3 / s | Vg, m3 / m3 | , oC | , Sra | S, mm | d, mm | PARA | , m2 |

La superficie calculada de las paredes de la cámara de combustión.

, m2 (9,5)

Volumen estimado de la cámara de combustión

, m3 (9,6)

El resultado de la determinación se presenta en la tabla. 9.4

Cuadro 9.4

| , m | , m | , m | , m2 | , m2 |

Cálculo térmico de la cámara de combustión.

10.1. Disipación de calor útil en la cámara de combustión.

, kJ / m3 (10)

donde es el poder calorífico neto del gas natural seco, kJ / m3; - el calor del aire exterior. Dado que el aire frío no se precalienta

, kJ / m3 (10,1)

Los resultados del cálculo se dan en la tabla. 10.1

Cuadro 10.1

| , kJ / m3 | , % | , kJ / m3 | , kJ / m3 | , kJ / m3 |

Temperatura de combustión del combustible teórica (adiabática).

La temperatura, υa se determina a partir de la tabla. 7.3 interpolando la entalpía de los gases de la cámara de combustión utilizando la fórmula

, оС (10,2)

El resultado del cálculo se presenta en la tabla. 10,2

Cuadro 10.2

| , kJ / m3 | , оС | , оС | , kJ / m3 | , kJ / m3 | , оС |

Pros y contras de una caldera con intercambiador de calor esquelético

Las estufas equipadas con un circuito de agua, que se utilizan para calentar una cabaña individual, tienen ventajas y desventajas. El propietario debe tenerlos en cuenta antes de decidir instalar una fuente de calefacción de este tipo.

Además, deberá elegir el tamaño de la cámara de combustión, que, en términos de indicadores térmicos, proporcionará un calentamiento confiable de la casa. Cuando se usa combustible sólido, el volumen de la cámara de combustión debe garantizar el funcionamiento de la fuente durante 8-12 horas con una carga.

Ventajas del horno intercambiador de calor esquelético:

- Bajos índices de consumo específico de combustible para la generación de calor en comparación con los hornos convencionales.

- La eficiencia de un horno con calentamiento de agua puede alcanzar la eficiencia de una caldera de combustible sólido.

- Bajos costos de instalación e instalación debido al uso de la estufa y conductos de humos existentes.

- Posibilidad de canalizar el circuito de calefacción con un sistema de calefacción propio.

- Capacidad constructiva para integrar el horno en el diseño de la habitación existente.

Las desventajas de los hornos con un intercambiador de calor esquelético que funciona con combustibles sólidos incluyen la necesidad de un mantenimiento constante del horno para cargar combustible, la ausencia de un sistema de protección y regulación. En este sentido, se pueden crear zonas de sobrecalentamiento o subcalentamiento en la habitación.

Dependencia de la eficiencia de la caldera de la superficie de calentamiento.

Al diseñar una casa de campo o una cabaña de verano, debe pensar de antemano cómo implementar condiciones de temperatura cómodas en todas las habitaciones, es decir, proporcionar el equipo del sistema de calefacción. Las estufas convencionales se están convirtiendo gradualmente en una cosa del pasado, están siendo reemplazadas por calderas de vapor diseñadas para un combustible más económico para un asentamiento determinado. Para poder utilizar razonablemente, con pérdidas mínimas, el combustible comprado, es necesario armarse con algunos conocimientos sobre el diseño de dispositivos de calefacción y sobre el efecto en la eficiencia de transferencia de calor del área de superficie de calefacción de las calderas, independientemente de el tipo de combustible utilizado en ellos.

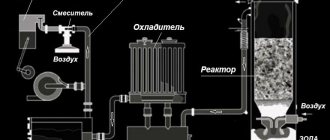

Diagrama de calderas de calefacción.

Para ello, tendremos que considerar cómo se produce el vapor en las calderas de vapor, que pone en movimiento el agua caliente en el sistema de calefacción, cuando está correctamente calculado e instalado.

¿Qué se considera una superficie de calentamiento de caldera?

El sistema, ubicado directamente en el cuerpo de la caldera, encima de la cámara de combustión y en sus lados y que representa, en la mayoría de los casos, una estructura de tuberías metálicas por donde pasa el refrigerante (agua), es el área principal de trabajo de las calderas de vapor. El área de la superficie exterior de los tubos lavados con gas caliente es la superficie de calentamiento de las calderas de vapor.

Cuanto mayor sea la superficie total calentada, más eficientemente se calienta el agente de calentamiento (agua) a la temperatura requerida en las calderas de vapor.

Circuito de calefacción de superficie de caldera.

Más familiar para un profano, el nombre de este sistema es un intercambiador de calor, ya que es gracias a su dispositivo que se lleva a cabo la transferencia directa de calor del combustible en combustión al agua.

¿Por qué se consideran las superficies y no el volumen de agua en el intercambiador de calor de las calderas de vapor? Con una temperatura de combustión suficiente del combustible, 1 litro de agua alcanzará el punto de ebullición más rápido si no se calienta en un recipiente, sino en varios, alrededor de las paredes de cada uno de los cuales pasan los gases calientes. Por lo tanto, el volumen del refrigerante, dividido en flujos más estrechos, debido al hecho de que se utilizan tuberías de diámetro pequeño en el diseño, se calentará más rápido, lo que aumenta significativamente la eficiencia de la caldera y contribuye a un consumo de combustible económico. Además, las tuberías de diámetro pequeño se pueden utilizar con los aumentos de presión bastante significativos que se pueden lograr en las calderas de vapor.

En las calderas de vapor se utilizan tuberías de pequeño diámetro como intercambiador de calor separando agua (portador de calor) y gases calentándola y al mismo tiempo, casi sin pérdidas, transfiriendo calor del horno al agua a través de las paredes de las tuberías metálicas. Estos tubos están hechos de hierro fundido, acero, acero inoxidable o cobre. Los materiales se dan en orden de costo creciente y aumento relativo en la vida útil de la caldera, con la excepción de los dos primeros elementos (las tuberías de hierro fundido son más duraderas, pero más frágiles, temen los impactos y las tuberías de acero temen la corrosión) .

Volver a la tabla de contenido

Esquema de calefacción de la superficie convectiva de la caldera.

El diseño de un intercambiador de calor es más común en calderas pequeñas, cuando se produce la vaporización debido a que los gases calientes se elevan y calientan el agua. Los sistemas de tuberías ubicados sobre la cámara de combustión (en los diseños más simples de calderas de vapor, este es un contenedor de una pieza) representan una superficie de calentamiento convectiva (soplada).

Las superficies de calentamiento de la pantalla reciben calor directamente en la cámara de combustión, ubicada en sus partes derecha, izquierda y trasera. Su calentamiento se produce debido a la radiación térmica durante la combustión del combustible. Para la fabricación de superficies de calentamiento de pantallas para calderas, como las convectivas, se utilizan tuberías de hierro fundido, acero o cobre (casi eternos).

En las calderas caseras (los principios básicos de su fabricación se dan a continuación), las superficies de calentamiento de la pantalla están representadas por el lado del tanque o intercambiador de calor en forma de tanque ubicado en la zona del horno, ya que, además del flujos ascendentes de aire caliente, su calentamiento es proporcionado por la radiación térmica del propio horno, cuya temperatura puede alcanzar varios cientos de grados.

Esquema de calefacción de la superficie de la pantalla de la caldera.

En calderas para combustibles sólidos o líquidos, así como en las combinadas, las superficies de calentamiento, tanto de pantalla como convectivas, con el tiempo pueden estar expuestas a depósitos de cenizas, lo que reduce la eficiencia de la caldera. Las superficies de calentamiento en las calderas de vapor de combustible sólido requieren más atención durante el funcionamiento. Dado que estas superficies forman tuberías, es muy importante asegurarse de que el aire caliente fluya libremente entre ellas.

Al elegir una caldera, debe prestar atención al hecho de que en las características del pasaporte para ciertos tipos de calderas, no se proporciona el área de superficie de calefacción, sino el volumen del intercambiador de calor en litros. Queda por confiar en el fabricante, que se suponía que debía distribuir correctamente este volumen dado en el pasaporte en los tubos y pantallas laterales (donde están). Solo condicionalmente podemos estar de acuerdo en que existe una relación directa entre el área total de las superficies de calentamiento de la caldera y el volumen del intercambiador de calor.

Las calderas industriales tienen superficies de calefacción desde 25 metros cuadrados, las domésticas son mucho más pequeñas, por ejemplo, las calderas con una potencia de 18 kW tienen una superficie de calefacción de poco más de un metro cuadrado, lo que permite proporcionar calor a una casa. con una superficie de unos 100 metros cuadrados.

Volver a la tabla de contenido

Diagrama de la construcción de una caldera de calefacción casera.

Utilizando el conocimiento teórico sobre la influencia del área de superficies de calentamiento en la eficiencia de la caldera, es posible lograr la máxima transferencia de calor posible al instalar una caldera de calefacción, combinada con un horno existente, para instalar calefacción de vapor en la casa.

La caldera más simple para calefacción o suministro de agua caliente, construida sobre la base de una estufa, se puede fabricar de dos maneras: montando el cuerpo de la caldera alrededor de la chimenea o instalando un intercambiador de calor directamente encima (o detrás) de la cámara de combustión. La primera opción es más fácil de implementar: la construcción de un tanque cilíndrico sobre la cámara de combustión con una chimenea que pasa por su parte central. Por supuesto, en este caso, la parte de la chimenea que elimina los productos de combustión de la cámara de combustión debe estar hecha de una tubería de hierro fundido o acero (con una pared gruesa). Es decir, el reequipamiento de una estufa de barriga en una caldera "sentada" en su tubería es bastante factible.

En el segundo caso, se dispone un lugar para el intercambiador de calor directamente en el horno. Teóricamente, es posible lograr la máxima transferencia de calor para calentar agua para el sistema de calefacción si el tanque del intercambiador de calor se coloca de tal manera que las corrientes calientes ascendentes lo bañen por todos lados, pero esto requerirá la reconstrucción de la estufa. No está mal si no se trata de un cubo soldado con láminas de metal, sino de algún tipo de estructura hecha de secciones de tubería: tomará mucho menos tiempo calentar el sistema de calefacción.

Además de colocar tubos o un cubo encima del hogar, algunos de ellos se pueden colocar a lo largo de las paredes laterales del hogar, organizando así superficies de pantalla que servirán para aumentar la eficiencia del sistema.

1poteply.ru

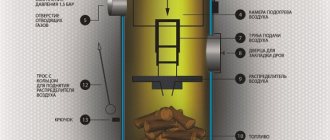

¿Qué es el vacío en el horno de la caldera?

El vacío en el horno de la caldera es una disminución de la presión bajo la influencia de una diferencia de temperatura, como resultado de lo cual las masas de aire fresco ingresan naturalmente a la cámara de combustión y los productos de combustión se desplazan a través de la chimenea.

Representación esquemática del proceso de vacío en el horno de caldera.

En palabras simples, la densidad del aire depende de la temperatura: cuanto más alta es, menor es la densidad del aire. De ahí el término "vaciar", que a menudo se confunde con "vaciar". En consecuencia, el aire fluye a la zona de baja densidad (horno de caldera) desde la zona de mayor densidad (sala), ya que la presión es mayor allí. Las masas de aire calentado y los productos de combustión tienden hacia arriba y además son desplazados por masas de aire fresco a través de la chimenea. En otras palabras, el fenómeno se denomina tiro natural de la caldera.

Métodos y unidades de medida.

Unidades de medida de vacío en el horno de caldera - Pascales (Pa). El indicador se mide mediante dispositivos, cuyo principio de funcionamiento se basa en la sensibilidad de un sensor de presión de líquido o resorte: un manómetro o un vacuómetro. También se utilizan anemómetros, que miden directamente la fuerza de tracción natural.

Para una caldera de agua caliente sanitaria con una chimenea vertical tradicional, la norma es de 10-20 Pa.