Un término como "biodiesel

", La mayoría entiende de forma puramente intuitiva. Pero a menudo hay una cierta confusión involucrada. Está bien, pero es mejor prescindir de él y descubrir qué es el biodiésel.

Un poco de teoría

Al trabajar en sus cilindros, se quema gasolina o combustible diesel. Ambos son productos del refino de petróleo, cuyas reservas son limitadas, además, cuando se queman este tipo de combustibles se forman sustancias que son nocivas para las personas y el medio ambiente. Una de las opciones para evitarlo es el uso de biodiesel como combustible para motores. Es necesario explicar de qué se trata. El caso es que la producción de biodiesel se basa en el uso de grasas animales y aceite vegetal como materias primas. Se puede extraer una analogía simple: a partir del aceite, se obtienen gasolina y combustible diesel, a partir de aceite o grasa, es posible obtener combustible para el funcionamiento de un motor de combustión interna.

Una pequeña aclaración: se pueden usar diferentes sustancias como combustible para el funcionamiento de los motores, por ejemplo, el mismo alcohol obtenido del aserrín, pero en este caso estamos considerando combustible específicamente para motores diesel, y la materia prima para biodiesel, como este tipo. de combustible se llama, es aceite o grasa residual.

¿Cómo utilizar los biocombustibles?

El uso de grasa y aceite como combustible se puede realizar de las siguientes formas: ✔ Directamente vertiendo aceite en el tanque. La desventaja de este enfoque será su combustión incompleta, mezcla con el lubricante y deterioro de sus propiedades lubricantes, así como la aparición de depósitos en boquillas, anillos, pistones debido al aumento de la viscosidad del combustible vegetal. ✔ Mezclado con queroseno o diesel. ✔ Convirtiendo aceite vegetal, cuya fuente puede ser colza, maíz, girasol, etc., y finalmente obteniendo biodiesel. La más compleja de ellas se considera la tecnología de conversión de aceite, pero sin embargo, es tan simple que es fácil de implementar, gracias a la cual se puede obtener biodiesel en casa.

¿Qué es el biodiésel?

De hecho, el biodiésel es una mezcla de éteres, principalmente metiléter, como resultado de una reacción química. Entre sus ventajas destacan: ✔ origen vegetal, gracias a la posibilidad de cultivar plantas, obtenemos una fuente renovable de combustible; ✔ seguridad biológica, el biodiésel es respetuoso con el medio ambiente, su liberación al medio ambiente no le causa ningún daño; ✔ menor nivel de emisiones de dióxido de carbono y otras sustancias tóxicas; ✔ contenido insignificante de azufre en los gases de escape de los motores que utilizan biodiésel; ✔ buenas propiedades lubricantes.

Esencialmente, el aceite vegetal es una mezcla de ésteres con glicerina, lo que le da su viscosidad. El proceso de producción de biodiésel se basa en la eliminación de la glicerina y su sustitución por alcohol. Cabe señalar que la desventaja de dicho combustible es la necesidad de calentarlo a bajas temperaturas o utilizar una mezcla de biodiesel y combustible diesel convencional.

Equipos para la producción de biodiesel

En el mercado ruso hay una gran cantidad de propuestas para la venta de unidades de producción de biodiesel de fabricantes nacionales y extranjeros. El equipo difiere según la materia prima y los volúmenes de producción planificados. Considere un conjunto de equipos fabricados en Rusia para la producción de éster metílico (biodiésel) a partir de aceites vegetales.

El área de la instalación lista para operar es de aproximadamente 15 m2. metro.Esta área no incluye el espacio reservado para contenedores, ya que su número depende de las necesidades de una determinada empresa. La planta de biodiesel es compacta y móvil, puede colocarse en un contenedor (20 pies) y transportarse. El rendimiento del equipo depende de la materia prima seleccionada, por lo que se puede indicar aproximadamente: 2 metros cúbicos. m. en 1 hora de funcionamiento del equipo.

Por 1 metro cúbico m. de biocombustible, se consume 1 tonelada de aceite, 110 litros. metanol y 10 kg. soda caustica. No hay recipientes a presión en la unidad de producción de éter metílico, por lo que no se requiere un permiso especial para su funcionamiento. El equipo estándar incluye:

- un reactor de mezcla para la producción de biocombustible;

- conjunto de conexiones;

- válvulas de cierre;

- cabina de control;

- zapatillas;

- envase.

Equipamiento opcional:

- contenedores para materias primas y producto terminado;

- generador diésel de suministro eléctrico autónomo (funciona con biocombustible propio);

- filtros para limpiar aceites de impurezas (si es necesario, tal limpieza);

- equipos para refino de aceite vegetal.

Video: Módulos automáticos para la producción de biodiésel.

Producción tecnológica

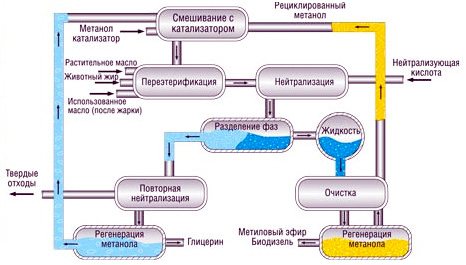

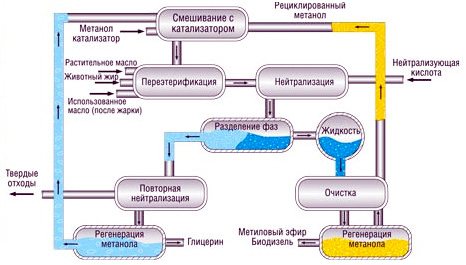

La tecnología de producción de biodiesel es bastante simple. Por lo general, se elabora con varios tipos de aceite vegetal. Para ello se puede utilizar colza, soja, maíz, etc., la lista general de sustancias aptas para la obtención de materias primas es bastante significativa. El aceite sobrante de la cocción también es adecuado para la producción de biodiésel. En la figura siguiente se puede ver un diagrama de un proceso similar.

Dado que estamos considerando combustibles de origen vegetal, entonces la tecnología de su fabricación debería cubrir el proceso de cultivo de la materia prima. La más adecuada para esto se considera la colza, ya que requiere menos costos de producción. Aunque ahora existen grandes perspectivas para el biodiesel a partir de algas. Al mismo tiempo, la tierra no se utiliza para el cultivo de cultivos como combustible y el costo del biodiesel será menor que en otros casos. Entonces, las semillas (colza, soja, girasol, etc.), después del control de calidad, pasan a la batidora. La harina que queda después de la producción de aceite puede ser utilizada por la industria de piensos, y el aceite resultante, tal como lo proporciona la tecnología, se procesa posteriormente. Se llama esterificación y, después de ella, los ésteres metílicos del biodiésel deben contener más del noventa y seis por ciento. La tecnología en sí es simple, lo que permite organizar la producción de biodiésel en el hogar. Se agrega metanol (9: 1) al aceite y se usa una pequeña cantidad de álcali como catalizador. El metanol se puede obtener del aserrín, y también se permite usar alcohol isopropílico o etanol en su lugar. El proceso de esterificación tiene lugar a temperaturas elevadas y dura varias horas. Una vez finalizada la reacción, se observa una estratificación del líquido en el recipiente: biodiésel en la parte superior y glicerina en la parte inferior. La glicerina se elimina (se drena del fondo) y se puede utilizar como materia prima en algunos otros procesos. El biodiésel resultante debe purificarse, a veces basta con la evaporación, la sedimentación y la posterior filtración. El proceso de producción industrial se muestra con más detalle en el video.

¿Cómo se produce el biocombustible diesel?

La materia prima para este tipo de combustible puede ser cualquier cultivo del que se obtenga una gran cantidad de aceite vegetal. La mayoría de las veces se trata de semillas de colza y soja, su procesamiento proporciona el máximo rendimiento de materias primas y, en consecuencia, el producto final en forma de biodiésel.

También se utilizan grasas animales, que son desechos de plantas procesadoras de carne, curtidurías y otras empresas. También son adecuados los aceites vegetales quemados de restaurantes y otros establecimientos de servicio de comidas.

Cabe señalar que el biodiésel a partir de aceites vegetales y animales se produce utilizando una tecnología relativamente simple. Las principales etapas del proceso tecnológico son las siguientes:

- limpieza áspera y fina de materias primas (aceite) de las impurezas más pequeñas;

- mezclar aceite y alcohol metílico con la adición de un catalizador alcalino en el reactor. Las proporciones de materias primas y metanol son 9: 1, el catalizador es hidróxido de sodio o potasio;

- calentando a 60 ° C y agitando a esta temperatura durante aproximadamente 2 horas. La etapa se llama esterificación;

- la sustancia resultante se deposita en un recipiente separado y se estratifica en 2 sustancias: una fracción de glicerina y el propio biodiésel;

- Las sustancias se separan en un separador, tras lo cual el combustible se somete a un tratamiento térmico para evaporar el agua.

El equipo tecnológico para la producción de biodiésel tampoco es muy complejo y consta de varios tanques conectados por tuberías, así como bombas, la principal y varias bombas dosificadoras. Dado que todas las etapas están automatizadas en las empresas, el reactor y otros tanques están equipados con sensores de temperatura y nivel, y las bombas están controladas por el controlador. Todos los datos sobre el proceso en curso se muestran en la pantalla del operador.

Biodiesel en casa

Como se puede ver en la descripción presentada, la tecnología de producción es bastante simple y le permite hacer biodiesel con sus propias manos, hasta el punto de que puede obtener combustible en casa y, a veces, no solo para sus propias necesidades. Los motivos por los que se puede realizar este tipo de trabajo pueden variar para todos, pero sin tocarlos, cabe señalar que el consumo de biodiésel solo está creciendo en todo el mundo. Cuando el biodiésel se elabora en casa con sus propias manos, el principal problema no será el tema de su producción, sino el aseguramiento de la calidad del producto terminado. Los proveedores de materias primas pueden ser establecimientos de restauración que dispongan de una cantidad suficiente de aceite usado y se puedan adquirir a un precio asequible. Vale la pena perseguir el cultivo de colza cuando el biodiésel se consume en grandes cantidades, por ejemplo, para la venta al margen o al tener una gran flota de equipos. Al organizar la producción en casa, los problemas más urgentes serán: ✔ Producción deficiente, es decir, no más del noventa y tres por ciento del producto terminado se obtiene de las materias primas iniciales. Esto puede deberse a las características de la instalación utilizada en el hogar o los modos de reesterificación. ✔ Mala filtración. Dicho proceso es bastante complicado y, para obtener biodiésel de alta calidad en el hogar, se le debe prestar especial atención. Para ello, se utilizan tecnologías especiales o adsorbentes. Directamente con la instalación para la producción de dicho combustible se puede encontrar en el video. Hay otras opciones de plantas industriales de biodiesel disponibles.

¿Cómo hacer un módulo de reciclaje agrícola?

Para convertir un sistema de procesamiento de desechos en biocombustible, al menos debe conocer el principio de funcionamiento de dichos dispositivos, así como tener una idea de los circuitos.

Diagrama de una unidad de biorreactor: 1 - biorreactor; 2 - agitador; 3 - calentador; 4 - bomba; 5 - elemento filtrante; 6 - compresor de gas; 7 - recipiente de gas; 8 - una colección de estiércol; 9 - la producción de fertilizantes (lodos); 10 - panel de control de calefacción

Consideremos ambos, pero debe tenerse en cuenta: la construcción de una instalación completa es un negocio bastante problemático y costoso. En casa, por regla general, solo es posible hacer algo similar a las estaciones de procesamiento. Sin embargo, algunos intentos han tenido éxito.

El principio de funcionamiento de la planta biológica.

La tecnología de producción de biocombustibles generalmente admite el siguiente enfoque de sistemas:

- El biorreactor (tanque) se carga con estiércol.

- Durante un tiempo determinado, el proceso de fermentación tiene lugar dentro del reactor.

- Se forma un ambiente gaseoso.

- Los gases se retiran del reactor.

- La mezcla de gases se purifica y se envía para su uso como combustible.

La composición de la mezcla de gases obtenida en la salida se caracteriza por una saturación suficientemente alta con diversas sustancias. El metano (60%), el dióxido de carbono (35%) y otras sustancias, incluido el sulfuro de hidrógeno (5%), son las más presentes en el porcentaje.

Así es como se ve el diagrama de distribución de gas de la mezcla: 1 - contenido de metano alrededor del 63-65%; 2 - el contenido de dióxido de carbono es de aproximadamente 30-33%; 3 - el contenido de sulfuro de hidrógeno es de aproximadamente 2%; 4 - el contenido de amoníaco es de aproximadamente el 1%; 5 - contenido de hidrógeno alrededor del 1%

Mientras tanto, para el funcionamiento eficiente de una estación generadora de gas de producción doméstica, se requieren importantes reservas de desechos de los representantes del mundo animal.

Por lo tanto, lo primero a lo que se debe prestar atención para resolver el problema de la obtención de biocombustible en las condiciones de origen (país) es la disponibilidad de fuentes de materias primas para la planta de procesamiento.

Hacer un biorreactor con tus propias manos.

Una vez que haya decidido las fuentes de las materias primas, debe decidir el sitio para la ubicación del biorreactor de origen (o país). El reactor en sí es un recipiente hermético, suficientemente fuerte, con un volumen basado en la ingesta diaria de materias primas de estiércol para su procesamiento (como referencia: para obtener 100 m3 de una mezcla de gases, se necesita aproximadamente 1 tonelada de estiércol).

Tabla de la relación entre el tipo de estiércol y la cantidad de biogás producida

Una tabla que muestra la eficiencia de un tipo particular de residuo biológico en términos del volumen de gas producido. Como puede verse en la tabla, el más eficiente es el estiércol de cerdo, que puede producir la mayor cantidad de biocombustible.

Dicho contenedor deberá instalarse sobre una base sólida, equipado con válvulas de cierre y otros atributos técnicos de acuerdo con el esquema clásico. Es aconsejable hacer desmontable la parte superior del recipiente, con cierres atornillados y una junta de estanqueidad.

Para asegurar la continuidad del ciclo, el tanque de almacenamiento debe estar equipado con un módulo de calentamiento artificial. Si en verano la eficiencia de la fermentación del estiércol y la velocidad de formación de gas se proporcionan completamente por las condiciones de temperatura externa, en invierno la situación cambia.

Para el funcionamiento invernal del biorreactor, se requiere calentamiento artificial, dado el cese de la actividad de las bacterias de fermentación ya a 4-10 ° C por encima de cero. En consecuencia, el contenedor debe tener un aislamiento térmico de alta calidad. El método clásico de aislamiento con lana mineral es muy adecuado para esto.

Un ejemplo ilustrativo de aislamiento de un biorreactor para su funcionamiento invernal. Aquí se utilizó lana mineral como material aislante. La capa superior de algodón está cubierta con material de aluminio.

Hay varias opciones para organizar la calefacción. Por ejemplo, el uso de calentadores eléctricos o un sistema de calefacción a base de agua (chaqueta de agua).

La potencia del circuito de calefacción debe calcularse en base a la norma de temperatura óptima dentro del reactor de 25-40 ° C, necesaria para lograr un proceso de fermentación de biomasa eficaz.

Además de los calentadores, el grado de estancamiento afecta la actividad de fermentación de la biomasa. De hecho, dentro del tanque, el estiércol crudo debe estar en constante movimiento. El movimiento de biomasa potencia el proceso de fermentación y reduce el tiempo de obtención del componente gaseoso.

Opción de instalación de verano para procesamiento de estiércol y producción de biocombustible. En este caso, el calentamiento se realiza en forma de baño de agua de hormigón, en el que se sumerge la vasija del reactor.Sin embargo, esta instalación no se puede utilizar durante el período invernal.

El problema de organizar el movimiento se resuelve introduciendo un agitador mecánico especial en el diseño del biorreactor. El eje de este dispositivo está conectado al eje de un motor de baja velocidad, que realiza la acción de rotación. El encendido y apagado del proceso de mezcla se puede realizar de forma manual o automática.

Tenemos otro artículo en nuestro sitio web, que proporciona instrucciones sobre cómo instalar una planta de biogás para las necesidades de una casa particular.

Proceso de producción de biogás y fertilizantes

El diseño del sistema de producción de biocombustible en el hogar prevé tecnológicamente cargar el recipiente con estiércol en aproximadamente 1/3 de la capacidad. Para cargar estiércol, se hace una trampilla de carga con una puerta de cierre hermético. El área superior libre restante del biorreactor se utiliza para la acumulación de gases emitidos.

Biorreactor casero en miniatura basado en un barril convencional de 200 litros. En principio, para satisfacer las modestas necesidades de biocombustible, es bastante adecuado para su uso en hogares privados. Este es el diseño que realmente se puede hacer en casa para la producción de biocombustible.

Las salidas deben realizarse en los niveles superior e inferior del recipiente. Arriba hay una salida de gas, abajo hay una salida para drenar el estiércol procesado (fertilizantes). Asimismo, en la zona de la región superior del recipiente, es recomendable montar una ventana de visualización para monitorear el proceso.

La tubería de derivación para la salida de la mezcla de gases está conectada por una tubería sellada con un dispositivo que realiza simultáneamente las funciones de un separador y un sello hidráulico. Para la comunicación, se utiliza una tubería (metal o polietileno) de pequeño diámetro (25-32 mm).

El separador en sí es un recipiente de capacidad relativamente pequeña, lleno de agua. El gas que pasa a través de la columna de agua se purifica, se descarga en un tanque de gas y luego se suministra a los consumidores.

Un ejemplo de un dispositivo separador de dos etapas: un sello hidráulico para suministrar una mezcla de gas procedente de un biorreactor. Esta opción de filtración le permite obtener un producto purificado de alta calidad.

La tubería de ramificación inferior del reactor (para la salida del estiércol gastado - lodos) debe ser preferiblemente lo más grande posible. Se conectan válvulas de cierre (válvula de compuerta) y se hace una derivación al tanque para recolectar lodos. La masa gastada en la granja se puede utilizar con éxito como fertilizante.

La información detallada sobre la determinación del volumen requerido del tanque, así como sobre el cálculo de la eficiencia del biorreactor y la viabilidad de usar biogás, la consideramos en el siguiente artículo.

Perspectivas

Como ya se señaló, la producción de dicho combustible solo está creciendo. Y aunque el aceite vegetal sirve como materia prima para ello, se obtiene en diferentes lugares de diferentes culturas. En Europa - colza, en Indonesia - aceite de palma, en América - soja, etc. Sin embargo, el más prometedor es la producción de biodiésel a partir de algas. Para su cultivo, se pueden utilizar tanto estanques separados como biorreactores especiales, así como secciones de la costa del mar. Además, esto no solo aumenta la producción de combustible, sino que también libera tierra para cultivar alimentos. Aunque el biodiésel se elabora a partir de aceite vegetal en lugar de aserrín, es un excelente sustituto del combustible diésel convencional. Especialmente con reservas de petróleo limitadas. Y además, no se puede descartar una dignidad como la posibilidad de producir en casa. A pesar de que en la producción industrial resulta más caro que el diesel, sin embargo, es un excelente combustible alternativo para motores diesel.

El proceso químico para la producción de biodiésel.

Para la obtención de biodiésel se utilizan todo tipo de aceites vegetales: girasol, colza, linaza, etc. Al mismo tiempo, el biodiésel obtenido de diferentes aceites tiene algunas diferencias.Por ejemplo, el biodiésel de palma tiene el valor calorífico más alto, pero también la mayor filtrabilidad y temperatura de solidificación. El biodiésel de colza es algo inferior al biodiésel de palma en términos de contenido calórico, pero tolera mejor el frío, por lo que es más adecuado para países europeos y Rusia. Químicamente, el biodiesel es metil éter, que es un producto de la reacción de esterificación del aceite vegetal a una temperatura de aproximadamente 50 ° C en presencia de un catalizador. El proceso en sí es, en principio, bastante simple. Es necesario reducir la viscosidad del aceite vegetal, lo que se puede lograr de varias formas. Cualquier aceite vegetal es una mezcla de triglicéridos, es decir, ésteres combinados con una molécula de glicerol con un alcohol trivalente (C3H8O3

). Es la glicerina la que da viscosidad y densidad al aceite vegetal. El desafío en la preparación de biodiesel es eliminar la glicerina reemplazándola con alcohol. Este proceso se llama

transesterificación

... La reacción general se ve así:

CH2OC = OR1 | CHOC = OR2 + 3 CH3OH> (CH2OH) 2CH-OH + CH3COO-R1 + CH3COO-R2 + CH3OC = O-R3 | CH2COOR3 |

Triglicéridos + metanol> glicerol + éteres, MA "Navigator" Tecnologías y equipos para la producción de biodiesel 10 Donde R1, R2, R3: grupos alquilo. Como resultado del uso de metanol, se forma metiléter, como resultado del uso de etanol, etiléter. De una tonelada de aceite vegetal y 111 kg de alcohol (en presencia de 12 kg de catalizador) se obtienen aproximadamente 970 kg (1100 L) de biodiesel y 153 kg de glicerina primaria. Como álcali, se toma hidróxido de potasio KOH o hidróxido de sodio - NaOH. Para los principiantes, se recomienda utilizar NaOH.

Beneficios del biodiesel

La principal ventaja del biodiésel

- es que se produce a partir de recursos que se recuperan rápidamente (las reservas de petróleo, por ejemplo, son prácticamente insustituibles). Por ejemplo, este tema es muy relevante para las granjas colectivas que se dedican al procesamiento de petróleo, todos tienen un punto delicado de dónde obtener combustible diesel al comienzo de la temporada. La respuesta es simple, elabora biodiésel a partir de tus propias materias primas y sé completamente autónomo en el consumo de combustible.

Origen vegetal

... Destacamos que el biodiesel no tiene olor a benceno y está elaborado a partir de aceites, cuya materia prima son las plantas que mejoran la composición estructural y química de los suelos en los sistemas de rotación de cultivos. Las materias primas para la producción de biodiésel pueden ser varios aceites vegetales: girasol, colza, soja, maní, palma, algodón, lino, coco, maíz, mostaza, ricino, cáñamo, sésamo, aceites usados (utilizados, por ejemplo, en la cocina). ) y grasas animales.

Ecología

... El punto fuerte del biodiésel es también que emite gases mucho menos nocivos a la atmósfera durante la combustión (el biodiésel, en comparación con su análogo mineral, casi no contiene azufre (inocuidad biológica. En comparación con el aceite mineral, 1 litro del cual es capaz de contaminar 1 millón de litros de agua potable y provocan la muerte de la flora y fauna acuática, el biodiésel, como muestran los experimentos, cuando entra al agua no daña ni a las plantas ni a los animales, además sufre una descomposición biológica casi completa: en el suelo o en el agua , los microorganismos procesan el 99% del biodiesel por mes, lo que nos permite hablar de minimizar la contaminación de ríos y lagos al trasladar el transporte de agua a combustibles alternativos.

Menos emisiones de CO2

... Cuando se quema biodiesel, se libera exactamente la misma cantidad de dióxido de carbono que fue consumida de la atmósfera por la planta, que es la materia prima inicial para la producción de petróleo, durante todo el período de su vida. Sin embargo, cabe señalar que sería incorrecto denominar al biodiésel un combustible ecológico. Emite menos dióxido de carbono a la atmósfera que el combustible diesel convencional, pero aún así no es cero emisiones.

Buenas propiedades lubricantes.

... Se sabe que el combustible diesel mineral, cuando se eliminan los compuestos de azufre, pierde su capacidad lubricante. El biodiésel, a pesar de tener un contenido de azufre significativamente menor, se caracteriza por buenas propiedades lubricantes. Esto se debe a su composición química y contenido de oxígeno. Por ejemplo, un camión de Alemania entró en el Libro Guinness de los Récords, después de haber recorrido más de 1,25 millones de kilómetros con biodiesel con su motor original.

Mayor vida útil del motor

... Cuando el motor está funcionando con biodiésel, sus partes móviles se lubrican simultáneamente, como resultado de lo cual, como muestran las pruebas, se logra un aumento en la vida útil del motor y la bomba de combustible en una media del 60%. Es importante tener en cuenta que no es necesario actualizar el motor.

Punto de inflamación alto

... Otro indicador técnico de interés para las organizaciones que almacenan y transportan combustibles y lubricantes: el punto de inflamación. En el caso del biodiésel, su valor supera los 150 ° C, lo que nos permite llamar al biocombustible una sustancia relativamente segura. Sin embargo, esto no significa que pueda tratarse con negligencia.

Biocombustibles de bricolaje: producción de biocombustibles, pros y contras de la autoproducción

¿Está interesado en obtener información sobre cómo hacer biocombustibles con sus propias manos y cuánto es posible? Luego lea a continuación sobre qué son los biocombustibles, de qué materias primas se pueden obtener y qué tecnologías se utilizan para esto.

La cuestión de dotar a tu hogar personal de los recursos energéticos necesarios para su funcionamiento es un problema que, en un grado u otro, se plantea ante cualquier propietario. A menudo, las dificultades radican incluso en la imposibilidad de llevar las comunicaciones adecuadas, por ejemplo, en ausencia de redes de distribución de gas en el área de residencia. Pero de todos modos, si consideramos todo en un complejo, entonces los principales problemas son las altas tarifas para los portadores de energía, que a menudo cuestionan la rentabilidad de la economía del patio trasero. Lamentablemente, incluso la caída de los precios de las principales fuentes de energía en el mercado mundial no afecta en modo alguno al consumidor final: las tarifas se mantienen en el mismo nivel e incluso tienden a crecer.

Biocombustible de bricolaje

Naturalmente, en tal situación, cada vez más propietarios comienzan a pensar en las posibilidades de utilizar fuentes de energía alternativas. En particular, ahora se habla mucho de los biocombustibles, portadores de energía con alto contenido calórico (líquido, sólido o gaseoso), que se obtienen procesando materias primas, a menudo literalmente "yaciendo". En particular, muchos están interesados en la cuestión de cuán realista es fabricar ese biocombustible con sus propias manos, en una pequeña economía privada.

Hay muchas opiniones sobre este tema, hasta el punto de que es literalmente "un par de tonterías" establecer una mini-producción de este tipo. ¿Puedes creer esas garantías optimistas? Lo más probable es que no: cualquier biocombustible requerirá equipos especiales, a menudo muy costosos, los conocimientos y habilidades necesarios, y una fuente constante de materias primas. Entendamos con más detalle ...

¿Qué es el biocombustible y de dónde proviene?

Casi todos los recursos energéticos producidos en el planeta son producto de muchos años de procesamiento natural de materia orgánica. Los complejos procesos bioquímicos que tuvieron lugar en las capas de plantas obsoletas y en los restos de animales, bajo la influencia de factores externos (temperatura, presión), con el tiempo llevaron a la formación de depósitos de carbón, capas petrolíferas, a la acumulación de gases combustibles en el suelo. Son estos recursos naturales los que son hasta el día de hoy las principales fuentes de energía utilizadas por el hombre.

La extracción de energía se realiza a menudo en las condiciones más extremas.

El problema es que todos estos recursos no son ilimitados y su cantidad disminuye de año en año. Prácticamente no se recuperan (esto lleva muchos millones de años). Todos ellos, en la inmensa mayoría, se encuentran a grandes profundidades, a menudo en lugares de difícil acceso (en las regiones árticas o en las plataformas marinas), su producción requiere el uso de tecnologías complejas, y además de esto, el transporte. Los problemas también son bastante difíciles.

En una palabra, estos problemas, obviamente, solo crecerán con el tiempo, y la humanidad no tiene más remedio que considerar las posibilidades de fuentes de energía alternativas. Actualmente, la bioenergía se considera una de las áreas más prometedoras.

Efectivamente, las leyes de la bioquímica no cambian, la materia orgánica es un tipo de materia prima renovable, entonces ¿por qué no realizar artificialmente, en poco tiempo, los propios procesos de obtención de portadores de energía? Además, como materia prima, puede utilizar no solo cultivos especialmente cultivados, sino también una variedad de desechos biológicos y tecnológicos, en el camino para resolver el problema de su eliminación.

Las materias primas para la producción de biocombustibles a menudo se encuentran literalmente bajo los pies.

La siguiente tabla muestra esquemáticamente las principales direcciones en la producción y uso asociado de biocombustible. Debo decir que estos enfoques se pueden aplicar tanto a gran escala como en sistemas autónomos bastante aislados, por ejemplo, complejos agrícolas medianos o pequeños.

| Materias primas para procesamiento | Líneas tecnológicas | Producto recibido | Producto reciclado o reciclado |

| Residuos agrícolas, residuos de forrajes | Plantas de biogás | Biogás (biometano) | Suministro de electricidad "gratuita" a los complejos ganaderos |

| Proporcionar calefacción autónoma | |||

| Abonos orgánicos ecológicos | |||

| Cultivos industriales con alto contenido en aceite (girasol, colza, soja, maíz, etc.) | Líneas de procesamiento | Bioetanol (alcohol) | |

| Aceite técnico vegetal | Biodiesel | ||

| Residuos agrícolas (producción de cultivos y alimentos) | Plantas de destilación y pirólisis | Combustibles gaseosos (gases de pirólisis) | Electricidad |

| Energía térmica | |||

| Combustibles líquidos (alcoholes) | |||

| Residuos de la industria de procesamiento de madera | Plantas de pirólisis | Combustibles gaseosos (gases de pirólisis) | Electricidad |

| Energía térmica | |||

| Plantas de granulación | Briquetas de combustible (pellets) |

Algunos países con infraestructura agrotécnica desarrollada están elevando la producción de biocombustibles al rango de programas nacionales globales. Un ejemplo sorprendente es Brasil, donde la introducción de tecnologías para la producción de combustibles alternativos avanza a pasos agigantados, y es probable que este país pronto pueda reclamar el título de uno de los mayores proveedores de tales vectores de energía.

En Brasil y muchos otros países, los dispensadores de biocombustible ya no sorprenden.

Sin embargo, volvamos a nuestras "tierras nativas". En nuestras condiciones, también es muy posible producir casi cualquier tipo de biocombustible, utilizando materias primas especialmente cultivadas para estos fines, o utilizando tecnologías para procesar residuos de las industrias agrícola, de producción de alimentos, maderera o maderera. En particular, se puede considerar el proceso de creación de biocombustible líquido (biodiesel) y sólido (pellets de combustible).

Precios de bloques de combustible y biocombustibles para biochimeneas

Bloques de combustible y biocombustibles para biochimeneas

Producción de biodiesel

Las ventajas del biodiésel y los fundamentos de su producción.

¿Es posible obtener combustible diesel - combustible diesel, un producto obtenido por rectificación, es decir, destilación directa de aceite - a partir de materias primas vegetales? Resulta, bastante, ya que la estructura molecular de los aceites vegetales y animales es muy similar a la del combustible diesel clásico.

Estas son, de hecho, las mismas moléculas de hidrocarburos "largas", pero no en un estado lineal libre, sino unidas en "tríadas" por un marco transversal de ácidos grasos: glicerol. Esto significa que para extraer exactamente el componente combustible energético del aceite, debe limpiarlo de glicerina. En esto consiste el proceso tecnológico de producción de biodiesel.

Biodiesel de diferentes grados de aceite.

Como resultado, debe obtener un líquido amarillo (con una posible variedad de tinte) que no tenga ese olor específico que es característico del combustible diesel habitual. Sin embargo, se trata de un combustible listo para usar que se puede utilizar tanto en su forma pura como como aditivo del combustible diesel "clásico". Curiosamente, los motores diésel convencionales no necesitan ninguna modificación al cambiar incluso a biodiésel puro.

(La mayoría de las veces, debido a la alta temperatura del punto de congelación, el biodiesel se usa en una mezcla con combustible diesel ordinario, y el combustible resultante generalmente se indica con la letra "B" con un número que indica el porcentaje del componente biológico del combustible. del volumen total (por ejemplo, el combustible más común "B20" - 20% de biodiésel y 80% de combustible diésel).

Al mismo tiempo, dicho biocombustible, aunque mantiene su valor calorífico, incluso difiere en muchos aspectos de un producto refinado con aceite para mejor:

- Dicho combustible tiene un efecto lubricante pronunciado, que prolonga significativamente la vida útil de las piezas del motor diesel.

- Dicho combustible prácticamente no contiene azufre, que oxida el aceite del motor, sacándolo rápidamente de un estado de idoneidad, y "come" los sellos de goma, y es simplemente extremadamente dañino para el medio ambiente, al que llega como resultado de los gases de escape.

- El punto de inflamación del biodiesel es significativamente más alto que el del combustible diesel convencional (alrededor de 150 ° C). Esto significa que los biocombustibles son mucho más seguros de almacenar, transportar y utilizar. La toxicidad de dicho combustible es mucho menor que la obtenida del refino de petróleo.

- Una de las métricas básicas del combustible diesel es el "número de cetano", que es la capacidad del calor para encenderse cuando se comprime. Cuanto más alto es, mejor es el combustible, más suave funciona el motor y menos desgaste de sus partes. Si para el combustible diésel ordinario este indicador comienza entre 40 y 42, entonces para el biodiésel el índice de cetano está por debajo de 51 y no ocurre (por cierto, de acuerdo con los estándares de calidad europeos, el índice de cetano en cualquier combustible diésel utilizado en la Unión Europea debe ser llevado a no menos de 51) ...

Las desventajas del biodiésel incluyen una temperatura más alta de inicio de la cristalización (generalmente dicho combustible requiere calentamiento preliminar) y un período relativamente corto de posible almacenamiento del producto terminado (generalmente hasta 3 meses).

Los cultivos que contienen aceite de alto rendimiento, por ejemplo, girasol, soja, maíz, se utilizan como materias primas para la producción industrial de aceite vegetal técnico y luego, biodiésel.

Productos para la producción de aceites vegetales técnicos: materias primas para la producción de biodiésel

Recientemente, la colza ha comenzado a recibir una atención especial de los agricultores, debido a su rendimiento extremadamente alto, sin pretensiones y, además, agota el suelo en mucha menor medida de todos los cultivos enumerados.

Uno de los cultivos industriales más prometedores es la colza.

Sin embargo, las tendencias en el desarrollo de la producción de biodiésel son tales que se considera inapropiado ocupar áreas de cultivo valiosas para él, que pueden ser más demandadas para fines alimentarios.Las granjas para el cultivo de algas verdes de especies especiales, que crecen extremadamente rápido y proporcionan material biológico con un excelente contenido energético, se están convirtiendo en la dirección más prometedora.

De las algas verdes al combustible completo

Cuando se crean ciertas condiciones para el crecimiento y la vida de las algas en reservorios artificiales (biorreactores), estas acumulan activamente grasas vegetales y azúcares, que luego, durante el procesamiento, se convierten en el producto inicial para la obtención de un hidrocarburo combustible. En general, solo el equipo en sí tiene un precio alto, y las algas solo necesitan agua, luz solar y dióxido de carbono para su crecimiento activo.

Así serán las plantas para la producción de biodiesel a partir de algas verdes

Se utiliza para la producción de biodiésel y otros aceites (palma, coco y grasas animales, por regla general) en forma de desechos de las industrias de procesamiento o de alimentos.

¿Cuál es el proceso de "romper" la cadena de hidrocarburos de la base de glicerol innecesaria? Solo necesita reemplazar este aglutinante denso por otro más químicamente activo y volátil. El metanol (metanol) es el más adecuado como reactivo. Es en sí misma una sustancia altamente inflamable e incluso en algunos casos se puede utilizar como un tipo de combustible completamente independiente, por lo que no reducirá en modo alguno las propiedades del biodiésel.

El proceso químico de desplazamiento del componente de glicerol (en la literatura científica, este procedimiento se llama peresterificación) debe continuar por sí solo, pero no es irreversible: la sustancia puede entrar tanto en el estado requerido como nuevamente en el estado inicial. Para evitar tal inestabilidad y acelerar el proceso, se utiliza un catalizador. Los álcalis (NaOH o KOH) se utilizan con mayor frecuencia como tal. Para una máxima uniformidad del proceso de intercambio, la mezcla procesada se somete a agitación y calentamiento constantes a una temperatura de aproximadamente 50 grados.

Por lo general, dependiendo del volumen y la calidad de los productos iniciales, el proceso puede durar de 1 a 10 horas. Como resultado, la mezcla debe dar una estratificación pronunciada. En la parte superior del reactor (el recipiente donde tuvo lugar el proceso), queda una fracción ligera, de hecho, el biodiésel en sí. En la parte inferior hay una masa densa pronunciada: un componente de glicerina.

Capas de la composición después de la transesterificación.

Ahora queda separar el biodiesel, limpiarlo del exceso de metanol y residuos de catalizador. La fracción de glicerol restante también se somete a un proceso de purificación, ya que el glicerol en sí es un producto muy valioso con una amplia gama de aplicaciones.

Opinión de experto: A.V. Masalsky

Editor de la categoría "construcción" en el portal Stroyday.ru. Especialista en ingeniería de sistemas y drenaje.

La dosis óptima de los componentes se considera de la siguiente manera: para procesar una tonelada de aceite vegetal, se requieren 111 kg de alcohol metílico y aproximadamente 12 kg de un catalizador: se requieren hidróxido de sodio o potasio. Si se sigue la tecnología del proceso, la producción debería ser de aproximadamente 970 kg (o 1110 litros) de biodiésel purificado terminado y 153 kg de glicerina.

Por supuesto, puede describir una fórmula química compleja, pero es poco probable que le diga algo útil al lector. Es mejor dar un diagrama de flujo visual del proceso de producción, para que quede claro lo difícil que es realizar todas las operaciones con alta calidad.

Diagrama de flujo de un proceso típico de producción de biodiesel

El aceite vegetal se exprime en su lugar o viene en forma terminada, o se utilizan desechos grasos de la producción de alimentos. Después del proceso de purificación, ingresa a los reactores de transesterificación. Una mezcla preparada de catalizador y reactivo, metanol, ingresa allí, a través de su propio canal. Además, existen ciclos tecnológicos de separación de fracciones y su purificación en múltiples etapas.Como resultado, el biodiesel y la glicerina refinada se entregan al almacén como producto final, y el excedente de metanol recuperado se devuelve para su reutilización.

¿Es posible producirlo usted mismo?

Parecería que todo es sencillo y claro, pero está en una línea tecnológica bien pensada. Pero, ¿es posible fabricar biodiésel usted mismo?

1. Primero, uno debe darse cuenta claramente de inmediato de que esta organización de tal miniproducción se justificará solo si existe una fuente confiable y prácticamente inagotable de materias primas: grasas vegetales o animales del grado de purificación requerido. Por ejemplo, si existe una oportunidad en las empresas alimentarias o en los establecimientos de restauración pública por una cantidad muy baja de comprar los restos de aceite usado. Producir aceite por sí mismos cultivando los cultivos apropiados para esto o comprando semillas para prensar, en la escala de una economía personal, tal perspectiva ni siquiera debe considerarse, ya que el negocio será deliberadamente no rentable.

2. El siguiente aspecto importante son las considerables dificultades para trabajar con componentes químicos.

- Los compuestos alcalinos son muy higroscópicos, absorben instantáneamente la humedad, es decir, su almacenamiento se convierte en un problema considerable. Esto también tiene en cuenta el hecho de que los hidróxidos de sodio y potasio son sustancias extremadamente "agresivas" y reaccionan fácilmente con la mayoría de los metales. Por lo tanto, solo se pueden almacenar en recipientes de acero inoxidable, vidrio o polipropileno.

- El metanol también creará muchos problemas. En primer lugar, debe recordar constantemente su mayor toxicidad: el envenenamiento con dicho alcohol a menudo es fatal. (Atención especial si hay personas en la casa con adicción al alcohol - el metanol en apariencia y olor difiere poco del alcohol etílico, "vino"). Todo trabajo con metanol debe realizarse con protección obligatoria del sistema respiratorio, ojos, piel, membranas mucosas.

Por supuesto, la reacción se puede llevar a cabo con alcohol etílico más seguro, pero al final el combustible es más denso y viscoso, su calidad para repostar motores es significativamente menor.

- De forma artesanal, "a ojo", es muy difícil mantener la dosificación correcta de los componentes de partida y determinar su calidad.

- Por lo general, se supone que la proporción anterior de metanol y aceite para el curso normal de la reacción puede ser insuficiente; depende en gran medida de la composición bioquímica de las materias primas compradas. Por lo tanto, el metanol siempre se agrega en exceso, aproximadamente 1: 4 en volumen al aceite. Por desgracia, es imposible calcular con mayor precisión sin investigación de laboratorio.

- Anteriormente no fue en vano que se mencionó que las materias primas deben ser de un cierto grado de "pureza" - si utiliza al azar cualquier residuo de grasa o aceite obtenido, no solo no puede obtener el biodiesel deseado en la salida , pero también "estropear" seriamente el equipo. Por ejemplo, si el aceite contiene demasiada agua, simplemente destruirá el catalizador, el proceso se descontrolará y se comenzará a formar jabón en el reactor en lugar del biodiesel esperado (la llamada saponificación). Además, si se usó NaOH, lo más probable es que sea posible "atrapar una gota": el jabón se espesa rápidamente y llena todo el volumen del reactor, absorbiendo completamente el aceite sin reaccionar.

En las empresas, se utilizan agentes secantes especiales para eliminar el exceso de agua, que luego, después del procesamiento, se elimina por filtración. El agua se puede eliminar en casa, por supuesto, mediante el precalentamiento habitual del aceite a 110 ÷ 120 grados; el agua debe evaporarse y evaporarse. Sin embargo, calentar el aceite a menudo conduce a otra "molestia": un aumento en la concentración de ácidos grasos libres. Este es el siguiente punto.

- La segunda vulnerabilidad de la materia prima es la concentración de ácidos grasos libres (AGL); existen ciertas limitaciones tecnológicas en su contenido. Tal desventaja, una mayor concentración de FFA, generalmente es característica de los desechos de alimentos, es decir, aceites que ya han sido tratados térmicamente, ya que estos ácidos en sí mismos son un producto de la descomposición térmica de los aceites. Al reaccionar con un catalizador, los FFA se convierten en agua y jabón, cuyos peligros ya se han mencionado anteriormente. En líneas tecnológicas, este problema se resuelve analizando las materias primas entrantes y desarrollando la formulación adecuada para el porcentaje óptimo de catalizador.

Por lo tanto, el aceite para procesar debe contener una cantidad mínima de agua y FFA. Pero en casa, es casi imposible realizar la investigación de laboratorio necesaria. Es decir, el fabricante arriesga mucho tanto la calidad del producto como la seguridad de su propio equipo.

3. El tercer "bloque de problemas" es el equipo necesario para el proceso. Aunque existen descripciones y fotografías de "líneas" de fabricación propia para la producción de biodiesel en Internet, llámalas exitosas, convenientes, etc. - No funciona.

Desafortunadamente, los dispositivos artesanales todavía están muy lejos de ser perfectos.

Se puede rendir homenaje a los autores por la originalidad, por el uso de las piezas y ensamblajes más inesperados, por ejemplo, lavadoras o refrigeradores antiguos, por soluciones interesantes a los problemas de separación y purificación del producto final, pero aún así reclamar algún tipo. del modelo "revolucionario" de la instalación recomendada para la autoproducción, es imposible.

Video - Un ejemplo de una instalación casera para producir biodiesel

Uno de los procesos más difíciles y laboriosos es la separación de la fracción que contiene glicerina del biodiesel y luego limpiar el combustible de residuos de jabón, componentes alcalinos y exceso de metanol. Por cierto, el metanol es una materia prima muy cara y simplemente evaporarlo a la atmósfera no es muy rentable. Esto significa que con su mayor volatilidad, se requieren cámaras especiales selladas de purificación, que permitan que el proceso de destilación se lleve a cabo sin pérdidas.

El componente de jabón se separa por sedimentación, lavado con agua, seguido de filtración y evaporación del exceso. Las formulaciones acidificadas (por ejemplo, ácido acético) se utilizan para eliminar los álcalis.

Algunos artesanos del hogar prefieren la instalación de una columna de aireación especial, en la que se deposita biodiesel y, con la ayuda de burbujas de aire creadas artificialmente por un compresor, se limpia de impurezas químicas. Un ejemplo similar se muestra en la continuación del video:

Video - Cómo hacer biodiesel

En una palabra, no es necesario hablar de la alta (o al menos algo) rentabilidad de dicha producción artesanal. La productividad de tales instalaciones es baja, es imposible organizar un ciclo continuo, los equipos caseros requieren un monitoreo casi constante por parte de una persona. Y la calidad del biodiésel resultante es difícil de controlar. Es decir, para las necesidades de una economía personal, para repostar su propio automóvil (bajo su propio riesgo y riesgo), esto se puede usar, pero ¿no será dicho combustible más caro que el combustible diésel ordinario?

Y si considera la organización de la producción de biocombustibles como su propio negocio, entonces en este caso no puede prescindir de la adquisición de unidades tecnológicas especiales.

Se presentan a la atención de las personas interesadas muchos modelos de minilíneas para la producción de biodiésel.

Si te pones un objetivo, no será tan difícil encontrar el minicomplejo de producción necesario que sea óptimo para el espacio disponible. Hay muchas instalaciones tecnológicas similares en los sitios de Internet, que se diferencian en el consumo de energía, la productividad, el grado de automatización, el número de operadores necesarios para darles servicio y, por supuesto, en el costo de los equipos. Tanto empresas nacionales como europeas han dominado la producción de líneas para la producción de biodiésel.

Video: línea de producción de biodiésel modular automatizada

Biocombustible sólido - pellets

Recientemente, hay muchos rumores o incluso una especie de "leyendas" de que uno de los tipos de pequeñas empresas más prometedoras y altamente rentables puede ser la producción de pellets de combustible, un tipo especial de combustible biológico. Echemos un vistazo más de cerca a los méritos del combustible granular sólido y el proceso para su producción.

¿Por qué y cómo se producen los pellets de combustible?

La tala, las empresas de carpintería, los complejos agrícolas y algunas otras líneas de producción producen necesariamente, además de los productos principales, una gran cantidad de madera u otros desechos vegetales que, al parecer, ya no tienen ningún valor práctico. No hace mucho tiempo, simplemente se quemaban, arrojaban humo a la atmósfera o incluso se descomponían en forma derrochadora por enormes "montones de desechos". ¡Pero tienen un enorme potencial energético! Si estos desechos se llevan a un estado que sea conveniente para su uso como combustible, entonces, además de resolver el problema de la eliminación, ¡también puede obtener ganancias! En estos principios se basa la producción de biocombustibles sólidos: pellets.

Los pellets son extremadamente convenientes de almacenar, transportar y usar.

De hecho, se trata de gránulos cilíndricos comprimidos con un diámetro de 4 ÷ 5 a 9 ÷ 10 mm y una longitud de aproximadamente 15 ÷ 50 mm. Esta forma de liberación es muy conveniente: los pellets se empaquetan fácilmente en bolsas, son fáciles de transportar, son excelentes para el suministro automático de combustible a las calderas de combustible sólido, por ejemplo, utilizando un cargador de tornillo.

Las calderas de pellets tienen la capacidad de alimentar automáticamente combustible desde el búnker.

Los pellets se prensan tanto a partir de desechos de madera natural como de corteza, ramas, agujas, hojas secas y otros subproductos de la tala. Se obtienen a partir de paja, cascarilla, tortas y, en algunos casos, incluso se utiliza estiércol de pollo como materia prima. En la producción de pellets, se pone en marcha la turba; de esta forma, se logra la máxima transferencia de calor durante la combustión.

Los pellets se pueden producir a partir de una variedad de materiales.

Por supuesto, las diferentes materias primas dan diferentes características a los gránulos resultantes, en términos de su producción de energía, contenido de cenizas (la cantidad del componente incombustible restante), humedad, densidad y precio. Cuanto mayor sea la calidad, menos molestias con los dispositivos de calefacción, mayor será la eficiencia del sistema de calefacción.

Algunos gránulos se pueden usar no solo como combustible, sino también como fertilizante o composición para triturar el suelo. Sin embargo, su propósito principal, por supuesto, es el combustible para calderas, y aquí tienen muchas ventajas pronunciadas sobre otros tipos de combustibles sólidos. Entonces, por ejemplo, este es un tipo de combustible absolutamente limpio desde el punto de vista ecológico. No se utilizan aditivos químicos ni arenas de moldeo en el proceso de producción de pellets.

Tipos de pellets y descripción

Opinión de experto: A.V. Masalsky

Editor de la categoría "construcción" en el portal Stroyday.ru. Especialista en ingeniería de sistemas y drenaje.

Por su poder calorífico específico (en términos de volumen), los pellets dejan atrás todo tipo de leña y carbón. El almacenamiento de dicho combustible no requiere grandes áreas ni la creación de condiciones especiales. La madera comprimida, a diferencia del aserrín, nunca comienza a descomponerse ni a debatirse, por lo que no existe riesgo de combustión espontánea de dicho biocombustible.

Ahora, al tema de la producción de pellets. De hecho, todo el ciclo está representado de manera simple y clara en el diagrama (se muestran las materias primas agrícolas, pero esto se aplica igualmente a cualquier desperdicio de madera):

"Curso corto" sobre la producción de pellets

En primer lugar, los residuos pasan por una etapa de trituración (normalmente hasta tamaños de viruta de hasta 50 mm de largo y 2 ÷ 3 mm de espesor). A esto le sigue un procedimiento de secado: es necesario que la humedad residual no supere el 12%.Si es necesario, las astillas se trituran en una fracción aún más fina, llevando su estado casi al nivel de harina de madera. Se considera óptimo si el tamaño de partícula que ingresa a la línea de prensado de pellets está dentro de los 4 mm.

Antes de que la materia prima entre en los granuladores, se cuece al vapor o se sumerge brevemente en agua. Y, finalmente, en la línea de prensado de pellets, esta "harina de madera" se presiona a través de los orificios de calibración de una matriz especial, que tiene forma cónica. Esta configuración de los canales contribuye a la máxima compresión de la madera triturada con, por supuesto, su fuerte calentamiento. Al mismo tiempo, la sustancia de lignina presente en cualquier estructura que contenga celulosa "pega" de manera confiable todas las partículas más pequeñas, creando un gránulo muy denso y duradero.

Formación de pellets en matriz cilíndrica

A la salida de la matriz, las "salchichas" resultantes se cortan con un cuchillo especial, que da gránulos cilíndricos de la longitud requerida. Van a la tolva y, desde allí, al receptor de pellets terminados. De hecho, todo lo que queda es enfriar los gránulos terminados y empaquetarlos en bolsas.

El esquema del aparato con una matriz plana.

Las matrices pueden ser cilíndricas o planas. Los primeros son más productivos, se utilizan principalmente en potentes instalaciones industriales. En los granuladores pequeños, que se utilizan con más frecuencia en hogares individuales, suelen ser planos.

Video: pequeña producción para procesar residuos de madera en pellets.

Pero, ¿qué pasa con un "propietario privado"?

Entonces, todo parece simple. Pero esta "simplicidad" es para una producción optimizada, pero ¿vale la pena iniciar ese proceso usted mismo?

1. En primer lugar, debe "mirar a su alrededor" con mucho cuidado desde el punto de vista de la fuente de materias primas para la producción privada.

- Si hay alguna planta de carpintería (taller grande) cerca, y allí puede obtener aserrín listo para usar de forma regular a precios “ridículos” o incluso sin cargo, recogiéndolo por sí mismo, entonces vale la pena intentarlo. Lo más probable es que todos los costos iniciales se justifiquen pronto: habrá una oportunidad no solo de abastecerse completamente de biocombustible granular, sino también de obtener el excedente.

Si logra encontrar un proveedor de este tipo, ¡funcionará!

Está bastante claro que la presencia de una línea de pellets será muy beneficiosa si el propio propietario se ocupa de los problemas de carpintería, y el aserrín en la finca, como dicen, "no se transfiere".

- Es peor si solo hay grandes desechos de madera disponibles; en este caso, tendrá que pensar en la cuestión de triturarlos, y esto ya son costos innecesarios de equipos y electricidad.

- Si el cálculo se basa en suposiciones voluntarias - "lo que encuentro, lo procesaré", entonces, lo más probable es que no salga nada bueno. El equipo para peletizar no es barato y es poco probable que alguna vez se justifique con este enfoque.

Al evaluar las posibilidades de obtención de materias primas, es necesario evaluar las especies de madera. No vale la pena ponerse en contacto con álamos o sauces, no solo la madera en sí es baja en calorías, sino que tampoco se sinteriza bien en gránulos debido a su bajo contenido de lignina. Linden tampoco es una buena opción. Pero el aserrín de coníferas, debido al alto contenido de resina, es adecuado para todos, sin excepción.

2. El siguiente gran problema es el problema del hardware.

En realidad, no hay problemas especiales con esto: hay muchas instalaciones de diversas capacidades y prestaciones, montajes nacionales, europeos o chinos a la venta. Llamarlos baratos es probablemente imposible. Cuál de ellos es mejor o peor también es difícil de juzgar, es mejor ahondar en este tema en los foros de Internet.

Máquina de pellets prefabricada

En el mismo lugar, en los foros, puede encontrar las propuestas de los maestros que se dedican a la fabricación de granuladores a medida. Tienen esquemas probados, sus propios dibujos, experiencia en el montaje y montaje de instalaciones.Es posible que dicho dispositivo resulte mucho más atractivo por el precio que el de fábrica.

Vídeo: modelo de peletizadora de matriz plana fija de 4 kW

Pero sobre la autoproducción, un tema muy controvertido. En primer lugar, es casi imposible obtener dibujos listos para usar de tales productos, excepto quizás para copiarlos del dispositivo ensamblado. Es poco probable que los artesanos que dominan la producción de tales instalaciones compartan todos los matices del diseño y el montaje.

La segunda dificultad es que las piezas móviles y estacionarias en la cámara de granulación experimentan cargas enormes y es casi imposible calcularlas correctamente sin el conocimiento adecuado de los materiales de resistencia y la mecánica aplicada. Hacerlo "a ojo" - no funcionará.

Las partes principales del granulador son matrices y rodillos de trituración.

Las piezas principales, los rodillos de trituración y de troquel, se pueden comprar confeccionadas. Pero para ejecutar el cuerpo en sí, montarlo en la cama, instalar un accionamiento eléctrico, pensar en un sistema de transmisión con la relación de transmisión requerida, ajustar con precisión todas las piezas y ensamblajes, esto requiere las habilidades extraordinarias de un cerrajero, mecánico, operador de fresadora. , Turner ...

Por supuesto, si tiene total confianza en sus habilidades, puede intentarlo: hay ejemplos en Internet en los que los artesanos del hogar se jactan de sus éxitos. Además, algunos incluso logran alejarse de los esquemas convencionales y cambiar el diseño, haciéndolo más sencillo, pero sin perder las posibilidades de instalación.

Quizás el video a continuación para alguien sea el punto de partida en el desarrollo y fabricación de su propio granulador de pellets:

Vídeo: cómo funciona una granuladora de pellets compacta

En conclusión, se puede señalar lo siguiente.

En la escala de una publicación, es simplemente imposible repasar aunque sea brevemente todos los métodos modernos de producción de biocombustibles. Por lo tanto, las cuestiones de la producción y el uso de biogás a partir de desechos animales, la producción de bioetanol a partir de materias primas vegetales merecen artículos separados. Si el lector tiene información interesante sobre estos temas, estaremos encantados de publicarla en nuestro portal. En cualquier caso, estos temas tampoco se dejarán sin consideración.

¡Manténganse al tanto!