Le chauffage ou le refroidissement efficace et économique de l'environnement de travail dans l'industrie moderne, le logement et les services communaux, les industries alimentaires et chimiques sont réalisés à l'aide d'échangeurs de chaleur (TO). Il existe plusieurs types d'échangeurs de chaleur, mais les plus largement utilisés sont les échangeurs de chaleur à plaques.

L'article discutera en détail de la conception, de la portée et du principe de fonctionnement de l'échangeur de chaleur à plaques. Une attention particulière sera portée aux caractéristiques de conception des différents modèles, aux règles de fonctionnement et aux caractéristiques de maintenance. En outre, une liste des principaux fabricants nationaux et étrangers de plaques TO sera présentée, dont les produits sont très demandés par les consommateurs russes.

Appareil et principe de fonctionnement

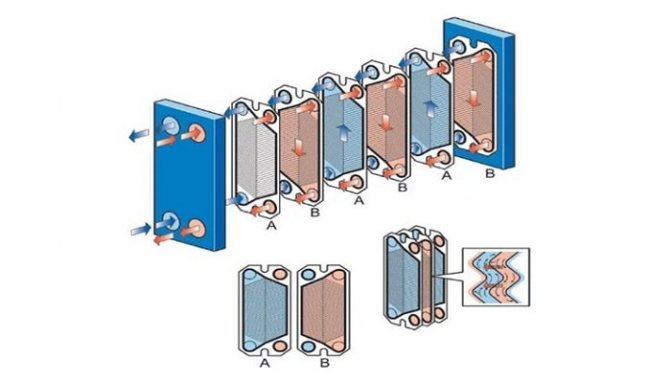

La conception de l'échangeur de chaleur à plaques à joints comprend:

- une plaque frontale fixe sur laquelle sont montés les tuyaux d'entrée et de sortie;

- plaque de pression fixe;

- plaque de pression mobile;

- paquet de plaques de transfert de chaleur;

- joints en matériau résistant à la chaleur et résistant aux fluides agressifs;

- base de support supérieure;

- base de guidage inférieure;

- lit;

- ensemble de boulons d'ancrage;

- Un ensemble de pieds de support.

Cette disposition de l'unité assure l'intensité maximale d'échange thermique entre les milieux de travail et les dimensions compactes de l'appareil.

Conception d'échangeur de chaleur à plaques à joints

Le plus souvent, les plaques d'échange thermique sont fabriquées par estampage à froid à partir d'acier inoxydable d'une épaisseur de 0,5 à 1 mm, cependant, lors de l'utilisation de composés chimiquement actifs comme milieu de travail, des plaques de titane ou de nickel peuvent être utilisées.

Toutes les plaques incluses dans le jeu de travail ont la même forme et sont installées séquentiellement, dans une image miroir. Cette méthode d'installation des plaques de transfert de chaleur permet non seulement la formation de canaux à fentes, mais également l'alternance des circuits primaire et secondaire.

Chaque plaque comporte 4 trous, dont deux assurent la circulation du fluide de travail primaire, et les deux autres sont isolés avec des joints de contour supplémentaires, excluant la possibilité de mélanger le fluide de travail. L'étanchéité de la connexion des plaques est assurée par des joints de contour spéciaux constitués d'un matériau résistant à la chaleur et résistant aux effets des composés chimiques actifs. Les joints sont installés dans les rainures du profil et fixés avec un clip de verrouillage.

Le principe de fonctionnement de l'échangeur de chaleur à plaques

L'évaluation de l'efficacité de tout entretien de plaque est effectuée selon les critères suivants:

- Puissance;

- la température maximale de l'environnement de travail;

- bande passante;

- résistance hydraulique.

Sur la base de ces paramètres, le modèle d'échangeur de chaleur requis est sélectionné. Dans les échangeurs de chaleur à plaques à joints, il est possible d'ajuster le débit et la résistance hydraulique en modifiant le nombre et le type d'éléments à plaques.

L'intensité de l'échange thermique est due au régime d'écoulement du fluide de travail:

- avec un écoulement laminaire du liquide de refroidissement, l'intensité du transfert de chaleur est minimale;

- le mode transitoire est caractérisé par une augmentation de l'intensité du transfert de chaleur due à l'apparition de tourbillons dans l'environnement de travail;

- l'intensité maximale du transfert de chaleur est obtenue avec un mouvement turbulent du liquide de refroidissement.

Les performances de l'échangeur de chaleur à plaques sont calculées pour un écoulement turbulent du fluide de travail.

Selon l'emplacement des rainures, il existe trois types de plaques de transfert de chaleur:

- de "Mou, tendre"

canaux (les rainures sont situées à un angle de 600). De telles plaques sont caractérisées par une turbulence insignifiante et une faible intensité de transfert de chaleur, cependant, les plaques «molles» ont une résistance hydraulique minimale; - avec "Moyen"

canaux (angle d'ondulation de 60 à 300). Les plaques sont de transition et diffèrent par les taux moyens de turbulence et de transfert de chaleur; - de "Difficile"

canaux (angle d'ondulation 300). Ces plaques se caractérisent par une turbulence maximale, un transfert de chaleur intense et une augmentation significative de la résistance hydraulique.

Pour augmenter l'efficacité de l'échange thermique, le mouvement du fluide de travail primaire et secondaire est effectué dans la direction opposée. Le processus d'échange thermique entre les milieux de travail primaire et secondaire est le suivant:

- Le liquide de refroidissement est fourni aux tuyaux d'entrée de l'échangeur de chaleur;

- Lorsque les milieux de travail se déplacent le long des circuits correspondants formés à partir d'éléments de plaque d'échange de chaleur, un transfert de chaleur intense se produit à partir du milieu chauffé en cours de chauffage;

- À travers les tuyaux de sortie de l'échangeur de chaleur, le liquide de refroidissement chauffé est dirigé vers sa destination (vers les systèmes de chauffage, de ventilation, d'alimentation en eau) et le liquide de refroidissement refroidi entre à nouveau dans la zone de travail du générateur de chaleur.

Le principe de fonctionnement de l'échangeur de chaleur à plaques

Pour assurer un fonctionnement efficace du système, une étanchéité complète des canaux d'échange de chaleur est nécessaire, qui est assurée par des joints.

Disposition de la plaque

La conception et le principe de fonctionnement de l'échangeur de chaleur à plaques dépendront de la modification de l'équipement, qui peut contenir un nombre différent de plaques avec des joints fixes. Ces joints recouvrent les canaux avec le support thermique fluide. Pour obtenir l'étanchéité requise de l'adhérence des paires de joints interconnectés, il suffit de fixer ces plaques avec une plaque mobile.

Les charges qui agissent sur cet appareil sont réparties, en règle générale, sur les plaques et les joints. Le cadre et les attaches sont, en gros, le corps de l'équipement.

La surface en relief des plaques lors de la compression garantit une fixation solide et permet à l'ensemble du système d'échangeur de chaleur d'acquérir la résistance et la rigidité nécessaires.

Les joints sont fixés aux plaques avec une connexion par clips. Il faut dire que les joints sont autocentrés par rapport à leur axe lors du serrage. Les fuites du fluide thermique sont empêchées par la bordure du revers, qui crée en outre une barrière.

Pour le dispositif d'un échangeur de chaleur à plaques, plusieurs types de joints sont réalisés: avec des ondulations dures et molles.

En savoir plus sur l'équipement d'échange de chaleur:

Dans les plaques souples, les canaux sont à un angle de 30 degrés. Ce type d'appareil se caractérise par une conductivité thermique élevée, mais une résistance insignifiante à la pression du caloporteur.

Dans les éléments rigides, un angle de 60 degrés est réalisé lors de la fabrication des rainures. Ces dispositifs ne se caractérisent pas par une conductivité thermique accrue; leur principal avantage est la capacité à résister à une pression importante du liquide de refroidissement.

Pour obtenir le meilleur mode de transfert de chaleur, vous pouvez combiner les plaques. De plus, il convient de garder à l'esprit que pour un fonctionnement optimal de l'appareil, il est nécessaire qu'il fonctionne en mode turbulence - le caloporteur doit se déplacer dans les canaux sans aucun retard. À propos, un échangeur de chaleur à coque et tube, où la structure a un schéma de tuyau dans le tuyau, a un écoulement laminaire du liquide de refroidissement.

Quel est l'avantage? Au cours des mêmes caractéristiques de génie thermique, l'équipement de plaque a des dimensions nettement plus petites.

Exigences relatives aux joints

Pour assurer l'étanchéité complète des canaux profilés et éviter les fuites de fluides de travail, les joints d'étanchéité doivent avoir la résistance thermique nécessaire et une résistance suffisante aux effets d'un environnement de travail agressif.

Les types de joints suivants sont utilisés dans les échangeurs de chaleur à plaques modernes:

- éthylène propylène (EPDM). Ils sont utilisés lorsque vous travaillez avec de l'eau chaude et de la vapeur dans la plage de température de -35 à + 1600 ° C, ne convient pas aux milieux gras et huileux;

- Les joints NITRIL (NBR) sont utilisés pour travailler avec des fluides de travail huileux dont la température ne dépasse pas 1350 ° C;

- Les joints VITOR sont conçus pour fonctionner avec des fluides agressifs à des températures ne dépassant pas 1800 ° C.

Les graphiques montrent la dépendance de la durée de vie des joints aux conditions de fonctionnement:

En ce qui concerne la fixation des joints, il existe deux manières:

- sur la colle;

- avec un clip.

La première méthode, en raison de la lourdeur et de la durée de la pose, est rarement utilisée.De plus, lors de l'utilisation de colle, l'entretien de l'unité et le remplacement des joints sont considérablement compliqués.

Le verrou à clip permet une installation rapide des plaques et un remplacement facile des joints cassés.

Échangeur de chaleur en fonte

L'échangeur de chaleur en fonte n'est pas sujet à la corrosion, mais nécessite un entretien et un fonctionnement soigneux. Ces caractéristiques résultent de leurs propriétés de la fonte et l'essentiel est la fragilité de la fonte. Un échauffement irrégulier, qui se produit le plus souvent en raison du tartre, conduit à des fissures dans l'échangeur de chaleur.

Informations: Le rinçage du liquide de refroidissement est un élément obligatoire et fondamental du fonctionnement technique d'une chaudière à gaz. Le liquide de refroidissement est en cours de rinçage

- Une fois par an, si utilisé comme caloporteur - eau courante (non recommandé),

- Une fois tous les 2 ans, si utilisé - antigel,

- Une fois tous les 4 ans, si de l'eau purifiée est utilisée.

Caractéristiques

Généralement, les caractéristiques techniques d'un échangeur de chaleur à plaques sont déterminées par le nombre de plaques et la manière dont elles sont connectées. Vous trouverez ci-dessous les caractéristiques techniques des échangeurs de chaleur à plaques scellées, brasées, semi-soudées et soudées:

| Paramètres de travail | Unités | Pliant | Brasé | Semi-soudé | Soudé |

| Efficacité | % | 95 | 90 | 85 | 85 |

| Température maximale du fluide de travail | 0C | 200 | 220 | 350 | 900 |

| Pression maximale du fluide de travail | bar | 25 | 25 | 55 | 100 |

| Puissance maximum | MW | 75 | 5 | 75 | 100 |

| Durée moyenne de fonctionnement | années | 20 | 20 | 10 — 15 | 10 — 15 |

Sur la base des paramètres indiqués dans le tableau, le modèle d'échangeur de chaleur requis est déterminé. En plus de ces caractéristiques, il faut tenir compte du fait que les échangeurs de chaleur semi-soudés et soudés sont plus adaptés pour travailler avec des milieux de travail agressifs.

Sélection des échangeurs de chaleur à plaques en fonction des caractéristiques techniques

Lors du choix d'un échangeur de chaleur, faites attention à:

- la température souhaitée pour chauffer le liquide;

- la température maximale du liquide de refroidissement;

- pression;

- consommation de liquide de refroidissement;

- débit requis du liquide chauffé.

Les fabricants produisent des équipements présentant diverses caractéristiques techniques. Par exemple, les produits de la célèbre marque Alfa Laval ont les paramètres suivants.

Un logiciel dédié et des services spécialisés simplifient la tâche de recherche. En règle générale, les unités sont configurées pour laisser un liquide à une température de 70 ° C.

Applications

Des échangeurs de chaleur à plaques fiables et efficaces sont utilisés dans divers domaines.

- Industrie pétrolière. L'équipement est utilisé pour refroidir les ressources énergétiques recyclables.

- Systèmes de chauffage et d'eau chaude. Les unités chauffent les liquides fournis aux consommateurs.

- Génie mécanique et métallurgie.L'équipement est utilisé pour refroidir les machines et les équipements.

- Industrie alimentaire. Les échangeurs de chaleur, par exemple, font partie des usines de pasteurisation.

- Construction navale. Les appareils refroidissent divers équipements et chauffent l'eau de mer sur les navires.

Ce n'est qu'une petite partie du champ d'application des échangeurs de chaleur. L'équipement est également utilisé dans l'industrie automobile, dans la production d'acides et d'alcalis, et dans d'autres industries.

À quoi sert un échangeur de chaleur dans un système de chauffage?

Expliquer la présence d'un échangeur de chaleur dans un système de chauffage est assez simple. La plupart des systèmes d'alimentation en chaleur de notre pays sont conçus de manière à ce que la température du liquide de refroidissement soit régulée dans la chaufferie et que le fluide de travail chauffé soit fourni directement aux radiateurs installés dans l'appartement.

En présence d'un échangeur de chaleur, le fluide de travail de la chaufferie est supprimé avec des paramètres clairement définis, par exemple 1000C. En entrant dans le circuit primaire, le liquide de refroidissement chauffé n'entre pas dans les appareils de chauffage, mais chauffe le fluide de travail secondaire, qui pénètre dans les radiateurs.

L'avantage d'un tel système est que la température du liquide de refroidissement est régulée dans des stations thermiques individuelles intermédiaires, d'où il est fourni aux consommateurs.

Avantages et inconvénients

L'utilisation répandue des échangeurs de chaleur à plaques est due aux avantages suivants:

- dimensions compactes. En raison de l'utilisation de plaques, la zone d'échange de chaleur est considérablement augmentée, ce qui réduit les dimensions globales de la structure;

- facilité d'installation, d'utilisation et d'entretien. La conception modulaire de l'unité facilite le démontage et le lavage des éléments nécessitant un nettoyage;

- haute efficacité. La productivité du PHE est de 85 à 90%;

- coût abordable. Les installations à coque et tube, en spirale et en bloc, avec des caractéristiques techniques similaires, sont beaucoup plus coûteuses.

Les inconvénients de la conception de la plaque peuvent être pris en compte:

- le besoin de mise à la terre. Sous l'influence de courants parasites, des fistules et d'autres défauts peuvent se former dans des plaques minces estampées;

- la nécessité d'utiliser des environnements de travail de qualité. Étant donné que la section transversale des canaux de travail est petite, l'utilisation d'eau dure ou de caloporteur de mauvaise qualité peut entraîner des blocages, ce qui réduit le taux de transfert de chaleur.

Caractéristiques et caractéristiques des plaques

Comme déjà mentionné à plusieurs reprises, seul l'acier inoxydable est utilisé pour la fabrication de plaques - un matériau résistant à la corrosion et aux températures élevées. La technologie de fabrication des éléments d'échangeur de chaleur à plaques est l'estampage, qui permet la fabrication de dalles de configuration complexe. De plus, cela vous permet de préserver les caractéristiques de base du matériau.

Il est également important de considérer que tout l'acier inoxydable ne convient pas à la fabrication de plaques. Seules certaines marques sont utilisées. Les dalles elles-mêmes ont une forme inhabituelle. Des rainures spéciales sont faites sur le dessus de la surface plane, situé à la fois dans un ordre symétrique et chaotique. Grâce à une telle surface ondulée, la zone d'évacuation de la chaleur augmente et une répartition plus homogène des fluides caloporteurs est assurée.

La fixation des joints en caoutchouc est effectuée directement sur les plaques à l'aide de clips spéciaux. De plus, les joints ont une conception à centrage automatique, ce qui est très pratique, et grâce aux poignets, une barrière supplémentaire est créée qui aide à garder le liquide de refroidissement. Si nous considérons les types de plaques produites par les fabricants, il n'y en a que deux.

- Élément avec ondulation thermiquement rigide... Les rainures sur une telle plaque sont faites à un angle de 30 degrés. Ils ont des caractéristiques de conduction thermique élevées, mais ne résistent pas à une pression excessive lors de la circulation du liquide de refroidissement.

- Plaque ondulée thermiquement douce, exécuté à un angle de 60 degrés. Un tel élément présente une faible conductivité thermique, mais résiste facilement à la haute pression du fluide caloporteur circulant à l'intérieur de l'unité.

Grâce à la combinaison de différents types de plaques à l'intérieur du corps principal de l'appareil, il est possible d'obtenir une option de transfert de chaleur optimale pour toute la structure. Cependant, pour le fonctionnement efficace de l'échangeur de chaleur à plaques, il est important que le liquide de refroidissement circule dans un état turbulent. En termes simples, le liquide à l'intérieur de l'unité avec un transfert de chaleur maximal doit s'écouler sans entrave.

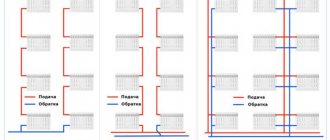

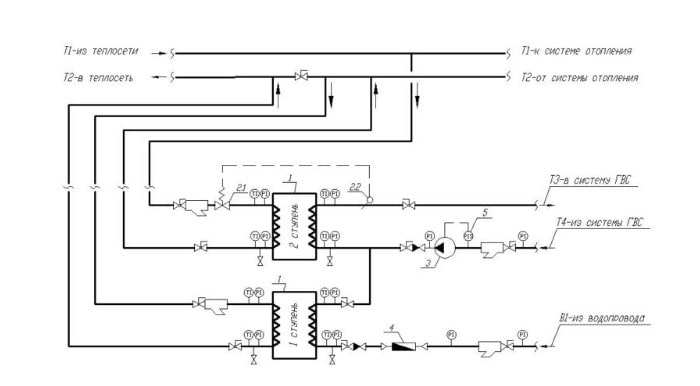

Schémas de tuyauterie d'échangeur de chaleur à plaques

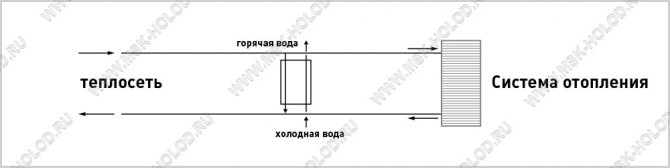

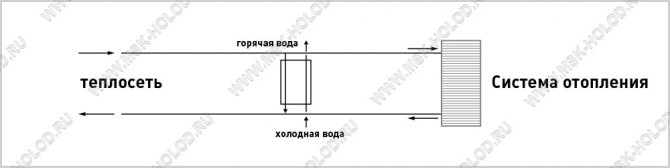

Il existe plusieurs façons de connecter le PHE au système de chauffage. Le plus simple est considéré comme une connexion en parallèle avec une vanne de régulation, dont le schéma de principe est illustré ci-dessous:

Schéma de connexion parallèle de PHE

Les inconvénients d'une telle connexion comprennent une charge accrue sur le circuit de chauffage et un faible rendement du chauffage de l'eau avec une différence de température importante.

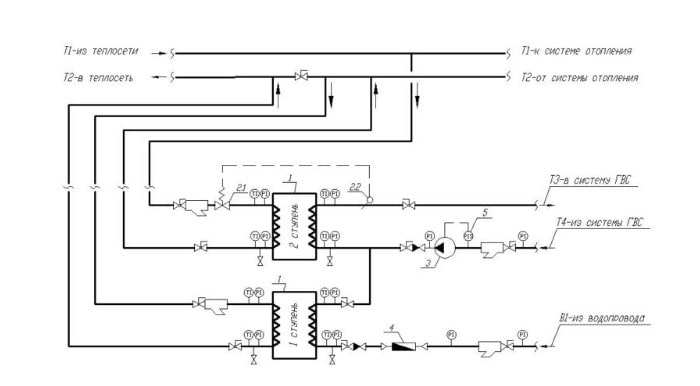

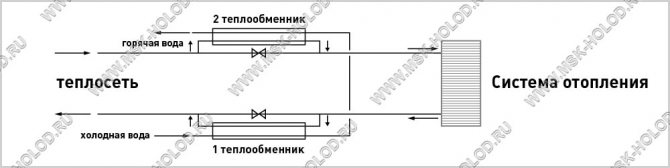

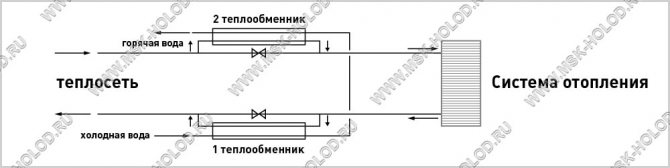

La connexion parallèle de deux échangeurs de chaleur dans un schéma en deux étapes fournira un fonctionnement plus efficace et plus fiable du système:

Schéma de connexion parallèle à deux étages

1 - échangeur de chaleur à plaques; 2 - régulateur de température; 2.1 - valve; 2.2 - thermostat; 3 - pompe de circulation; 4 - compteur de consommation d'eau chaude; 5 - manomètre.

Le fluide caloporteur du premier étage est le circuit de retour du système de chauffage et l'eau froide est utilisée comme fluide à chauffer. Dans le deuxième circuit, le fluide caloporteur est le caloporteur de la ligne directe du système de chauffage, et le caloporteur préchauffé du premier étage est utilisé comme fluide chauffé.

Schémas de raccordement de l'échangeur de chaleur ECS

L'échangeur de chaleur eau-eau dispose de plusieurs options de raccordement. Le circuit primaire est toujours raccordé à la canalisation de distribution du réseau de chaleur (urbain ou privé), et le circuit secondaire aux canalisations d'alimentation en eau. Selon la conception, une eau chaude sanitaire à un étage parallèle (standard), une eau chaude sanitaire mixte à deux étages ou une série à deux étages peut être utilisée.

Le schéma de raccordement est déterminé conformément aux normes de "Conception des points de chaleur" SP41-101-95. Dans le cas où le rapport du débit thermique maximal à l'eau chaude sanitaire au débit thermique maximal au chauffage (QHWMax / QTEPLmax) est déterminé dans les limites ≤0,2 et ≥1, un schéma de raccordement à un étage est pris comme base, si le rapport est déterminé entre 0,2 ≤ QHWSmax / QTEPLmax ≤1, puis le projet utilise un schéma de connexion en deux étapes.

Standard

Le schéma de connexion parallèle est considéré comme le plus simple et le plus économique à mettre en œuvre. L'échangeur de chaleur est installé en série par rapport aux vannes de régulation (vanne d'arrêt) et en parallèle au réseau de chaleur. Pour obtenir un transfert de chaleur élevé, le système nécessite un débit important du caloporteur.

À deux étages

Lors de l'utilisation d'un schéma de raccordement d'échangeur de chaleur à deux étages, le chauffage de l'eau pour l'alimentation en eau chaude est effectué soit dans deux appareils indépendants, soit dans une installation monobloc. Quelle que soit la configuration du réseau, le schéma d'installation devient beaucoup plus compliqué, mais l'efficacité du système augmente considérablement et la consommation de liquide de refroidissement diminue (jusqu'à 40%).

La préparation de l'eau se fait en deux étapes: la première utilise l'énergie thermique du retour, qui chauffe l'eau à environ 40 ° C. Au deuxième stade, l'eau est chauffée jusqu'aux valeurs normalisées de 60 ° C.

Le système de connexion mixte à deux étages est le suivant:

Schéma de connexion série à deux étages:

Un schéma de raccordement en série peut être implémenté dans un échangeur de chaleur ECS.Ce type d'échangeur de chaleur est un appareil plus complexe que les échangeurs standards et son coût est beaucoup plus élevé.

Manuel d'utilisation

Chaque échangeur de chaleur à plaques fabriqué en usine doit être accompagné d'un manuel d'utilisation détaillé contenant toutes les informations nécessaires. Vous trouverez ci-dessous quelques dispositions de base pour tous les types d'EFP.

Installation de PHE

- L'emplacement de l'unité doit permettre un accès libre aux principaux composants pour la maintenance.

- La fixation des conduites d'alimentation et de refoulement doit être rigide et étanche.

- L'échangeur de chaleur doit être installé sur une base strictement horizontale en béton ou en métal avec une capacité portante suffisante.

Travaux de mise en service

- Avant de démarrer l'unité, il est nécessaire de vérifier son étanchéité selon les recommandations données dans la fiche technique du produit.

- Au démarrage initial de l'installation, la vitesse de montée en température ne doit pas dépasser 250 ° C / h et la pression dans le système ne doit pas dépasser 10 MPa / min.

- La procédure et l'étendue des travaux de mise en service doivent clairement correspondre à la liste figurant dans le passeport de l'unité.

Fonctionnement de l'unité

- Lors de l'utilisation du PHE, la température et la pression du fluide de travail ne doivent pas être dépassées. Une surchauffe ou une pression accrue peut entraîner de graves dommages ou une panne complète de l'unité.

- Pour assurer un échange thermique intensif entre les milieux de travail et augmenter l'efficacité de l'installation, il est nécessaire de prévoir la possibilité de nettoyer les milieux de travail des impuretés mécaniques et des composés chimiques nocifs.

- L'extension significative de la durée de vie de l'appareil et l'augmentation de sa productivité permettront une maintenance régulière et le remplacement rapide des éléments endommagés.

Échangeur de chaleur secondaire pour chaudière à gaz

Il est également appelé échangeur de chaleur pour l'alimentation en eau chaude (ECS). Il s'agit d'un appareil rectangulaire avec des plaques intérieures en acier inoxydable de qualité alimentaire interconnectées. Plus il y en a, plus les performances de l'unité sont élevées. À l'intérieur, ils forment 8 à 30 couches. La conductivité thermique élevée des matériaux et la grande zone d'interaction assurent le transfert de chaleur nécessaire lors du mouvement rapide de l'eau.

Chacune des couches est un canal isolé à l'intérieur de l'échangeur de chaleur. Les plaques présentent un relief à partir duquel ces passages sont formés. L'épaisseur des chicanes est généralement de 1 mm. Les canaux ont des coins, et plus ils sont nets, plus la vitesse du fluide est élevée et vice versa. Le modèle de mouvement de l'eau peut être unidirectionnel et multiple - avec un changement de direction. Dans le second cas, une efficacité plus élevée est obtenue.

L'échangeur secondaire doit être lavé annuellement avec une eau de mauvaise qualité et une fois tous les trois ans si vous utilisez un filtre adoucisseur.

Après avoir ouvert la vanne d'eau chaude sur le mélangeur, la vanne à trois voies dirige une partie du liquide de refroidissement chauffé vers l'échangeur secondaire. Ensuite, le liquide chaud cède de la chaleur à l'eau froide du robinet dans l'unité, après quoi l'eau chauffée sort de l'échangeur de chaleur pour être alimentée par les robinets de la cuisine et de la salle de bain.

Le liquide de refroidissement refroidi entre ensuite dans le tuyau, où il se mélange avec le flux de retour - le liquide de refroidissement usé du système de chauffage, et entre à nouveau dans l'échangeur primaire.

L'échangeur de chaleur secondaire est généralement situé sous la chambre de combustion. Dans différentes chaudières, il est monté verticalement ou horizontalement sur son côté.

Les échangeurs de chaleur combinés - bithermiques - sont également utilisés dans les chaudières. En eux, la communication avec l'eau chaude est entourée de canaux avec un caloporteur pour le système de chauffage. Tout d'abord, le gaz transfère de l'énergie au liquide de refroidissement, puis ce dernier en dirige une partie vers l'alimentation en eau chaude. Étant donné que les chaudières à gaz avec de tels échangeurs de chaleur sont plus simples, une vanne à trois voies n'est pas nécessaire.

Réparation d'échangeur de chaleur secondaire

Les appareils de chauffage secondaires sont souvent obstrués, en particulier les modèles à canaux étroits.Sans nettoyage, ils se décomposent avec le temps et finissent par échouer. La couche de tartre à l'intérieur de l'unité réduit le transfert de chaleur, c'est pourquoi la chaudière consomme plus de gaz.

Les dépôts de sel, le tartre et la rouille constituent l'essentiel de la pollution: en plus de l'échangeur de chaleur secondaire, il ne fait pas de mal de vérifier également les circuits de chauffage et d'ECS

Les problèmes avec les échangeurs de chaleur seront signalés par des codes sur l'écran de la chaudière. Dans ce cas, il y a un plan d'action.

Examinons de plus près le problème du chauffage secondaire:

- Nous sortons l'échangeur de chaleur secondaire.

- Nous regardons les joints, les filetages internes et externes. Après le dernier nettoyage, leur état peut avoir empiré. Cela se produit en raison d'acides agressifs. Nous remplaçons les éléments amovibles usés.

- Nous vérifions l'intégrité. Un coup de bélier a pu se produire avec l'échangeur de chaleur. Une très petite fistule (trou) ne peut être trouvée que par un spécialiste.

- Nous examinons mieux l'échangeur, et pour cela, nous appelons l'assistant. Nous remplaçons une unité gravement endommagée.

- Au tout début, on trouve de la pollution. Nous recherchons visuellement la plaque dans les trous d'entrée. Nous soufflons de l'air dans la pièce et nous nous orientons également par le son. Nous nettoyons si l'échangeur est bouché. Des morceaux de calcaire peuvent tomber même après un léger coup.

- Vous devez choisir l'une des 3 options de nettoyage: des remèdes maison comme des détergents et des solutions d'acide citrique, des mélanges spéciaux ou un nettoyage professionnel.

Tout d'abord, rincez l'échangeur avec de l'eau froide du robinet. Versez ensuite de l'acide citrique dans l'appareil et placez-le dans un seau d'eau. Ensuite, retirez l'échangeur de chaleur et remplissez-le d'eau pour vérifier la perméabilité.

S'il entre lentement ou ne bouge pas, préparez une solution saturée de vinaigre dans de l'eau et versez-la là-bas. Puis rincez à l'eau chaude et soufflez. Utilisez une pompe à air dans la mesure du possible. Répétez le cycle du vinaigre.

Parmi les arguments en faveur du nettoyage professionnel, il convient de noter l'inconvénient de la conception pour le nettoyage, la difficulté d'évaluer la contamination, le risque de dommages dus à une action mécanique indépendante.

Si les étapes ci-dessus ne fonctionnent pas, essayez une solution de nettoyage spéciale, comme un gel de nettoyage ou une solution d'acide adipique à faible pourcentage. Si cette méthode ne fonctionne pas non plus, appelez le maître ou commandez un nettoyage professionnel.

Comment remplacer une pièce?

Aucune connaissance particulière n'est nécessaire pour cela. Pour retirer l'ancien échangeur pour inspection ou remplacement, procédez comme suit:

- Débranchez l'alimentation électrique et coupez le gaz.

- Retirez le couvercle avant de la chaudière.

- Coupez l'alimentation en eau froide du circuit ECS. Fermer les vannes sur les tuyaux de départ et de retour du circuit de chauffage.

- Retirez le bouchon de vidange. Videz toute l'eau de la chaudière.

- Réduisez la pression dans le système, si nécessaire, et éliminez l'air.

- Retirez la carte électronique. Retirez les fixations nécessaires à cet effet.

- Retirez les bornes de la vanne de gaz.

- Sortez les éléments de la chaudière qui empêchent le démontage facile de l'échangeur de chaleur secondaire: entrée d'eau froide, raccords d'eau, etc. Retirez les supports, écrous et colliers correspondants.

- Isolez tous les assemblages électriques et les fils avec un matériau étanche.

- Dévissez les attaches retenant l'échangeur de chaleur secondaire. Utilisez un outil pratique. Parfois, cela peut être fait avec un hexagone. Les fabricants essaient de placer l'échangeur dans un endroit pratique afin que les éléments de la chaudière ne souffrent pas lors de son retrait.

- Retirez l'échangeur de chaleur secondaire, retirez l'eau de là.

Au moment du retrait, il convient de se souvenir de l'emplacement de l'échangeur afin de le réinstaller de la même manière ou d'en mettre un nouveau.

Groupe de sécurité du système de chauffage: naviguez par le manomètre (à gauche) et dans le cas des lectures, ce que l'on appelle. zone rouge, purgez l'air par l'évent (au milieu)

Appliquez de la graisse de cuivre sur les connexions qui fixent l'unité à l'intérieur de la chaudière. Cela le protégera de l'oxydation.

Remplacez également les joints usés avant de remettre la pièce en place.

Rinçage de l'échangeur de chaleur à plaques

La fonctionnalité et les performances de l'unité dépendent en grande partie d'un rinçage de haute qualité et en temps opportun. La fréquence de rinçage est déterminée par l'intensité du travail et les particularités des processus technologiques.

Méthodologie de traitement

La formation de tartre dans les canaux d'échange de chaleur est le type de contamination PHE le plus courant, entraînant une diminution de l'intensité de l'échange thermique et une diminution de l'efficacité globale de l'installation. Le détartrage est effectué à l'aide d'un rinçage chimique. Si, outre le tartre, il existe d'autres types de contamination, il est nécessaire de nettoyer mécaniquement les plaques de l'échangeur de chaleur.

Lavage chimique

La méthode est utilisée pour nettoyer tous les types de PHE et est efficace lorsque la zone de travail de l'échangeur de chaleur est légèrement contaminée. Pour le nettoyage chimique, le démontage de l'unité n'est pas nécessaire, ce qui réduit considérablement le temps de travail. De plus, aucune autre méthode n'est utilisée pour nettoyer les échangeurs de chaleur brasés et soudés.

Le rinçage chimique de l'équipement d'échange de chaleur est effectué dans l'ordre suivant:

- une solution de nettoyage spéciale est introduite dans la zone de travail de l'échangeur de chaleur, où, sous l'influence de réactifs chimiquement actifs, une destruction intensive du tartre et d'autres dépôts se produit;

- assurer la circulation du détergent à travers les circuits primaire et secondaire du TO;

- rinçage des canaux d'échange de chaleur avec de l'eau;

- vidange des agents de nettoyage de l'échangeur de chaleur.

Pendant le processus de nettoyage chimique, une attention particulière doit être accordée au rinçage final de l'unité, car les composants chimiquement actifs des détergents peuvent détruire les joints.

Les types de contamination et les méthodes de nettoyage les plus courants

En fonction du fluide de travail utilisé, des conditions de température et de la pression dans le système, la nature de la contamination peut être différente, par conséquent, pour un nettoyage efficace, il est nécessaire de choisir le bon détergent:

- détartrage et dépôts métalliques à l'aide de solutions d'acide phosphorique, nitrique ou citrique;

- l'acide minéral inhibé convient pour éliminer l'oxyde de fer;

- les dépôts organiques sont intensément détruits par l'hydroxyde de sodium et les dépôts minéraux par l'acide nitrique;

- la contamination par la graisse est éliminée à l'aide de solvants organiques spéciaux.

Étant donné que l'épaisseur des plaques de transfert de chaleur n'est que de 0,4 à 1 mm, une attention particulière doit être portée à la concentration des éléments actifs dans la composition détergente. Le dépassement de la concentration admissible de composants agressifs peut entraîner la destruction des plaques et des joints.

L'utilisation répandue des échangeurs de chaleur à plaques dans divers secteurs de l'industrie et des services publics modernes est due à leurs performances élevées, leurs dimensions compactes, leur facilité d'installation et de maintenance. Un autre avantage du PHE est le rapport qualité / prix optimal.

Principe d'opération

Si nous considérons le fonctionnement d'un échangeur de chaleur à plaques, son principe de fonctionnement ne peut pas être qualifié de très simple. Les plaques sont tournées l'une vers l'autre à un angle de 180 degrés. Le plus souvent, un emballage contient deux paires de plaques, qui créent 2 circuits collecteurs: l'entrée et la sortie du caloporteur. De plus, il faut garder à l'esprit que la vapeur qui se trouve sur le bord n'intervient pas lors de l'échange thermique.

Aujourd'hui, plusieurs types d'échangeurs de chaleur sont fabriqués, qui, en fonction du mécanisme de fonctionnement et de la conception, sont divisés en:

- bidirectionnel;

- multi-circuit;

- circuit unique.

Le principe de fonctionnement d'un appareil à circuit unique est le suivant.La circulation du liquide de refroidissement dans le dispositif le long de l'ensemble du circuit s'effectue en permanence dans un sens. De plus, un contre-courant de caloporteurs est également produit.

Les appareils multi-circuits ne sont utilisés que pendant une légère différence entre la température de retour et la température du caloporteur entrant. Dans ce cas, le mouvement de l'eau s'effectue dans des directions différentes.

En savoir plus sur l'échangeur de chaleur à plaques:

https://youtu.be/DRd3TR4DvpI

Les appareils bidirectionnels ont deux circuits indépendants. Avec la condition d'ajustement constant de l'apport de chaleur, l'utilisation de ces dispositifs est la plus appropriée.