Le polyéthylène expansé est un isolant unique contre la chaleur, le bruit et l'humidité, dont la popularité est maintenant enviable. La combinaison du polyéthylène et de l'air, simple à la pointe du génie, permet au final une économie de chaleur de 70% en termes de construction, même si sa portée est loin d'être limitée à cela. <. P>

C'est ce matériau qui combine avec succès un faible coût et une grande efficacité. Dans le même temps, sans préjudice de la santé et de la vie humaines. Les mêmes caractéristiques ont élargi le champ d'application du polyéthylène expansé des industries de la construction, de la construction mécanique, de la médecine, de la chaussure et de la maroquinerie à l'emballage.

Types par méthode de production

Pour simplifier l'explication, la mousse de polyéthylène est divisée en «réticulée» et «non réticulée» selon le procédé de production, bien que les technologies utilisées pour chaque type puissent être différentes. La principale différence entre les matériaux obtenus est que lors de la production, la structure moléculaire de la mousse de polyéthylène "non réticulée" ne change pas, contrairement à la mousse "réticulée", bien que les deux matériaux soient appelés mousse.

Chacun des types de matériaux obtenus présente un certain nombre de caractéristiques distinctives et, par conséquent, un domaine d'application légèrement différent. La technologie de "couture" signifie le processus de réticulation d'unités moléculaires dans une région tridimensionnelle avec de larges cellules.

Sélection d'un support en mousse de polyéthylène

Type de revêtement de sol

Lors du choix d'un support en mousse de polyéthylène, il est nécessaire de prendre en compte le type de revêtement de sol pour lequel vous l'utiliserez.

Le support en mousse de polyéthylène est sélectionné selon les critères suivants:

La sous-couche ne doit pas être très fine, car elle peut ne pas donner l'effet souhaité, mais si la sous-couche est trop épaisse, elle jaillira lors de la marche.- Pour un stratifié de sept millimètres, l'épaisseur du support doit être d'environ deux millimètres.

- Pour des revêtements plus épais (jusqu'à environ huit ou neuf millimètres ou même plus), un substrat d'au moins trois millimètres doit être choisi.

Caractéristiques du montage d'un substrat en mousse de polyéthylène

La pose d'un support en mousse de polyéthylène n'est pas du tout difficile, mais plusieurs règles doivent être respectées:

- Avant de poser le sous-plancher, il est nécessaire de bien niveler et sécher le sous-plancher;

- Si le sol est nivelé avec du ciment - chape en béton, vous devez d'abord vérifier le pourcentage de son humidité.

- Le substrat en feuille doit être posé avec le côté feuille vers le haut et isolé du câblage électrique qui peut être posé à proximité;

Pour éviter le déplacement des feuilles de support en mousse de polyéthylène et pour assurer une bonne étanchéité, elles sont posées bout à bout et ne se chevauchent pas. De plus, tous les joints (coutures) doivent être collés avec du ruban adhésif, c'est-à-dire du ruban adhésif.

Eh bien, nous vous avons parlé d'un matériau tel que le polyéthylène expansé (plus précisément d'un substrat en ce matériau) des nuances de son installation et de ses qualités techniques, et nous espérons que cet article vous sera utile. Nous vous souhaitons bonne chance dans vos efforts et patience!

Mousse de polyéthylène (NPE) "non réticulée"

Il est obtenu à l'aide d'un agent gonflant physique, par la méthode d'extrusion, ou, plus simplement, par la méthode de moussage d'un matériau polymère avec un mélange gazeux, qui est ensuite remplacé par de l'air ordinaire.

Sa production est l'une des plus respectueuses de l'environnement en raison du fait que le gaz fréon interdit dans tous les pays européens et dans la plupart des organisations environnementales nationales a été remplacé avec succès par du butane, du propane-butane et de l'isobutane.Bien que, pour être honnête, il faut dire que c'est le fréon, en raison de sa chaleur élevée de vaporisation, qui est idéal pour cette production, mais pour des raisons de santé, il doit être abandonné.

Le résultat est un matériau translucide à gros pores. Mais sa résistance à la traction est inférieure à celle de la mousse de polyéthylène "réticulée". Cela est dû au fait qu'il n'y a pas de lien fort entre les molécules de polymère. Cet indicateur détermine le domaine d'application de l'IPE.

Classification

Mousse à base de polyéthylène classé selon les caractéristiques suivantes:

- type de matière première;

- méthode de moussage;

- méthode de couture.

Pour la fabrication de PPE, des granulés de LDPE et de HDPE sont utilisés, ainsi que diverses compositions à base de ceux-ci. La structure moléculaire de tout type de polyéthylène permet d'obtenir des matériaux aux propriétés prévisibles.

Dans la production de mousse de polyéthylène

deux méthodes de création d'une phase gazeuse sont appliquées:

- Physique. Cette injection directe de gaz (butane ou autres hydrocarbures légèrement saturés) dans la masse fondue de la matière première est la méthode de moussage la moins chère. Cependant, il nécessite l'utilisation d'équipements spécialisés et le respect de mesures de sécurité incendie préventives accrues.

- Chimique. Les réactifs qui se décomposent avec la libération de gaz sont introduits dans la charge. Le moussage chimique peut être effectué sur des équipements de fonderie et d'extrusion standard. La composition des additifs est déterminée par les exigences de densité et de taille de cellule.

Les technologies de production modernes permettent d'obtenir diverses structures moléculaires polyéthylène rempli de gaz:

- Non cousu (NPE). Il est obtenu par technologie de moussage physique. Dans le même temps, le polyéthylène conserve la structure d'origine donnée lors de la synthèse. Le NPE se distingue par des caractéristiques de résistance relativement faibles et son utilisation est justifiée dans des conditions de charges mécaniques insignifiantes.

- Réticulé chimiquement (HS-PPE). La technologie comprend les étapes suivantes: mélange de matières premières avec des réactifs de moussage et de réticulation, formation de l'ébauche de matrice initiale, chauffage par étapes dans un four. Le traitement thermique conduit au fait qu'une réticulation se produit entre les fils de polymère (une réticulation se produit), puis un gazage se produit. Les produits en KhS-PPE ont une structure à pores fins, une surface mate et des indicateurs mécaniques plus élevés par rapport aux produits en EPI: résistance, résistance à la déchirure, élasticité, c.-à-d. la possibilité de revenir à l'épaisseur précédente après la compression.

- Physiquement réticulé (FS-PPE). Le matériau ne contient pas d'additifs de réticulation, et au lieu de la première étape de traitement thermique, l'ébauche de matrice est traitée avec un flux d'électrons, ce qui initie le processus de réticulation. La possibilité de contrôler le nombre de liens croisés vous permet de faire varier les caractéristiques du matériau et la taille des cellules.

Contrairement à la plupart des matériaux de construction, la mousse de polyéthylène est marquée non pas par des indicateurs de résistance, mais par une densité moyenne, c'est-à-dire le rapport poids par unité de volume (kg / m 3): 15, 25, 35, 50, 75, 100, .. 500, comme le montre la photo ci-dessus par exemple.

Mousse de polyéthylène (EPI) "réticulée"

Il existe deux types de ce matériau, selon la technologie utilisée:

- chimiquement "réticulé";

- physiquement "cousu".

Les deux types sont expansés au four, mais la manière de former des liaisons internes stables au niveau moléculaire est différente. Dans la soi-disant "réticulation" chimique, un réactif chimique est utilisé, et dans le physique - un accélérateur à faisceau d'impulsions, qui régule la structure moléculaire du matériau en raison du flux d'électrons.

En conséquence, dans les deux cas, on obtient un matériau à cellules fermées plutôt petites, qui se distingue par une excellente résistance aux contraintes.

Les étapes de production

La ligne de production de mousse PE se compose de:

- extrudeuse;

- compresseur pour l'alimentation en gaz;

- lignes de refroidissement;

- emballage.

Selon le type de produit final, l'équipement peut être appelé fabrication de sacs, couture de tuyaux, etc.

De plus, des cisailles volantes et des presses à poinçonner de différentes conceptions, des machines de moulage sont utilisées.

Des granulés de LDPE, de HDPE ou des compositions à base de ceux-ci sont chargés dans la trémie de réception.

Les parures - le principal type de déchets provenant de la production de mousse de polyéthylène - sont renvoyées dans le cycle de production après un traitement minimal.

De nombreuses entreprises mélanger les matières premières primaires avec le regranulate.

Les principales exigences pour les matières premières secondaires pour la production de mousse de polyéthylène sont l'absence d'impuretés mécaniques, l'uniformité de la couleur et le poids moléculaire moyen avec le PE primaire.

Si les exigences sont remplies, la qualité, les performances et les propriétés mécaniques du produit fini ne sont pas affectées.

Caractéristiques comparatives

| Caractéristiques principales | Mousse polyéthylène "réticulée" | Mousse polyéthylène "filaire" |

| Épaisseur, mm | de 0,5 à 15 | de 0,5 à 20 |

| Densité, kg / m3 | 33(± 5) | 25(± 5) |

| Température de travail, ° С | de -60 à +105 | de -60 à +75 |

| Coefficient de conductivité thermique, W / (m • ° С) | 0.031 | 0.045-0.055 |

| Coefficient d'absorption thermique, W / (m • ° С) | 0,34 | — |

| Perméabilité à la vapeur d'eau, mg / (m.h.Pa) | 0.001 — 0.0015 | 0.003 |

| Indice de réduction du bruit d'impact, dB, pas moins | 18 | — |

| Résistance à la compression à 25% de déformation linéaire, MPa | 0,035 | |

| Absorption d'eau en volume en immersion totale 96 h,% | >1 |

Un inconvénient courant est qu'en l'absence d'additifs d'extinction (ignifuges), ils sont inflammables.

Caractéristiques générales positives:

- haute résistance à l'humidité;

- résistance aux milieux agressifs - acides, huiles, alcalis, etc.;

- excellente interaction avec d'autres matériaux;

- facilité d'installation;

- poids léger;

- absence totale d'odeur spécifique;

- résistance aux effets microbiologiques;

- la sécurité environnementale et une petite quantité de déchets en production.

Cependant, les technologies de production de mousse de polyéthylène "réticulée" sont plus complexes, elles présentent donc un certain nombre d'avantages par rapport aux "non réticulés":

- de près de 30%, il a une structure plus dense, ce qui le place dans une position beaucoup plus avantageuse en matière d'isolation phonique;

- en raison d'une résistance accrue et d'une résistance au rayonnement UV plus élevée que le NPE, il a une durée de vie plus longue;

- sa conductivité thermique est inférieure de 20% à celle du NPE;

- résistance microbiologique plus élevée du matériau;

- résistance à la température et aux contraintes mécaniques;

- insensibilité aux solvants organiques;

- résistance aux vibrations;

- haute résistance à la déformation.

Néanmoins, le NPE a un avantage indéniable - un prix bas, ce qui conduit souvent les vendeurs à une grande tentation de gonfler artificiellement ses caractéristiques, en le faisant passer pour un matériau insonorisé à part entière utilisé dans la construction. Il est à noter qu'aujourd'hui, vous pouvez trouver une application assez originale de mousse de polyéthylène.

En raison du fait que les caractéristiques des types de mousse de polyéthylène diffèrent parfois de manière très significative, il serait plus opportun de considérer leurs domaines d'application séparément.

Propriétés de base

Les caractéristiques techniques du PE expansé sont une synthèse des propriétés des polyéthylènes, des matériaux élastiques souples à bas point de fusion et des mousses avec leur légèreté et leur faible conductivité thermique:

- Comme le polyéthylène ordinaire, le PE expansé est un matériau combustible dont la température maximale de fonctionnement ne doit pas dépasser + 102 ° C. À des taux plus élevés, il fondra.

- À basse température, même abaissée à -60 ° C, la mousse de polyéthylène conservera toutes ses propriétés, y compris la résistance et l'élasticité.

- La conductivité thermique de ce produit est très faible, elle est de 0,038-0,039 W / m * K, ce qui confère à ses produits un coefficient d'isolation thermique particulièrement élevé.

- En contact direct avec l'eau, le PE expansé ne l'absorbe pas plus de 1-3,5% de son volume par mois.

- Le polyéthylène expansé est très résistant aux milieux chimiquement actifs, en particulier aux huiles et aux produits pétroliers.

- Ne se décompose pas dans un environnement biologiquement actif (ne pourrit pas, ne se prête pas à l'action des bactéries et des champignons).

- Absorbe parfaitement les sons, de sorte que l'EPI peut être utilisé pour l'isolation acoustique

- Absolument non toxique, même en brûlant.

- Facile à transporter et à installer,

- Résistant à l'usure et durable jusqu'à 80 à 100 ans de service.

INTÉRESSANT! En termes de conductivité thermique et, par conséquent, de possibilités d'isolation thermique, le polyéthylène expansé peut devenir une excellente alternative à de nombreux isolants thermiques populaires: les EPI de 1 cm d'épaisseur peuvent remplacer 5 cm de laine minérale ou 15 cm de maçonnerie.

désavantages

Une propriété négative du PE expansé est son intolérance aux rayons ultraviolets. L'exposition directe à la lumière du soleil a un effet destructeur sur celui-ci, par conséquent, le stockage et l'utilisation de la mousse de polyéthylène doivent avoir lieu dans des endroits protégés de la lumière. Sinon, le matériau lui-même doit contenir une protection, au moins sous la forme d'un film opaque.

Champ d'application de la mousse de polyéthylène (NPE) "non réticulée"

- Ce type ne peut pas se vanter d'une large gamme d'applications directement dans la construction. Cependant, ses propriétés le rendent absolument indispensable dans l'emballage des produits, ce qui indique l'absence de toxicité.

- Malgré le fait que, en raison des cellules remplies d'air, l'utilisation d'un IPE sous une charge ponctuelle est lourde de ruptures, il est largement utilisé pour emballer tout équipement électronique, produits en verre, meubles d'emballage, vaisselle, etc.

- En tant que matériau d'emballage, le NPE est très pratique. Il amortit bien même plusieurs charges de choc. Cependant, il ne se détériore pas du tout. C'est la qualité la plus précieuse lors du transport de toutes sortes d'articles. Il est utilisé à la fois comme matériau de rembourrage et comme matériau d'emballage. Il a rapidement remplacé le carton ondulé et le papier bulle, représentant aujourd'hui 90% du marché de l'emballage.

- Un autre avantage est qu'en raison de sa structure à fines bulles et de sa douceur, il est capable de ramasser certains débris techniques qui se déposent à la surface du matériau lors des opérations de chargement et de déchargement, excluant la possibilité ultérieure de contact des débris avec la surface;

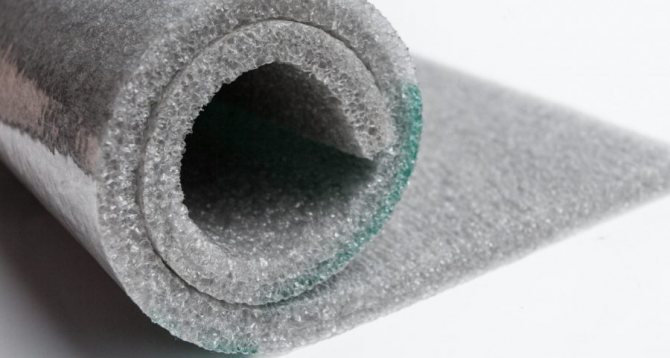

- Le NPE est même utilisé comme isolant contre l'eau, la vapeur, les condensats et les bruits de structure. Mais, il convient de noter que ce n'est que dans les cas où il n'y a pas de charges de palier puissantes et de températures élevées;

- En outre, avec de faibles exigences de qualité, il est utilisé dans la construction mécanique et même dans la construction comme matériau isolant thermique;

- Il est utilisé comme isolant réfléchissant pour retenir la chaleur dans la maison et, par conséquent, réduire les coûts énergétiques;

- Il est utilisé comme substrat pour parquet stratifié pour niveler la surface;

- Le NPE est produit en différentes épaisseurs (voir tableau) et en différents formats - en rouleaux, en feuilles, sous forme de maille en mousse de polyéthylène. Il existe également du papier d'aluminium et de l'EPS laminé. Par conséquent, il y a un choix en fonction de la tâche à accomplir;

- Son faible coût lui permet d'être utilisé pour la production de produits jetables.

Dans les pays de l'UE, le champ d'application de son application est strictement limité aux seuls emballages.

Caractéristiques techniques et consommateurs

Mousse de polyéthylène - qu'est-ce que c'est et quelles propriétés a-t-elle? Pour répondre à cette question, vous devez vous rappeler la propriété principale de tout matériau à structure en mousse - la capacité de retenir la chaleur à l'intérieur de lui-même et d'éviter sa perte.

L'isolation thermique est considérée comme la principale caractéristique de consommation de ce matériau, ce qui a permis, tout d'abord, de l'utiliser dans l'industrie de la construction.

De plus, le polymère présente un certain nombre de caractéristiques:

- poids léger. En raison de cette propriété, le matériau est largement utilisé dans tous les domaines où une petite masse ne donne pas une charge significative sur les éléments de support et n'augmente pas le poids du produit fini ou de la structure;

- pas sujet à la décomposition. Une qualité importante qui permet au polymère d'être utilisé dans l'isolation externe des canalisations et des bâtiments, ainsi que dans des lieux à climat tropical et à environnement microbiologique agressif;

- une large plage de températures de fonctionnement permet d'utiliser la mousse dans différentes zones climatiques;

- la pureté écologique et l'inertie chimique garantissent que pendant le fonctionnement, le matériau ne libère pas de toxines et de cancérogènes.

En plus des propriétés ci-dessus, la mousse de polyéthylène a un faible coefficient d'absorption d'eau (moins de 2%), de bonnes propriétés d'isolation acoustique et une facilité de traitement.

Polyéthylène expansé et aspects de sa sécurité

La mousse de polyéthylène a trouvé une utilisation active dans la production d'une large gamme de produits différents. Son utilisation au niveau domestique est totalement sûre. Il est seulement important de ne pas dépasser les températures limites. Un chauffage jusqu'à +110 degrés ou plus peut avoir de graves conséquences. La combustion de la mousse de polyéthylène s'accompagne de la libération de substances dangereuses et le processus de décomposition de ce matériau prend environ 200 ans. Cela indique directement sa longévité, mais est perçu négativement du point de vue de l'impact sur l'écologie de la terre.