Caractéristiques

L'argile réfractaire est cuite dans des fours à tambour spéciaux à très haute température. Pendant le traitement, toute l'humidité s'en évaporera. En conséquence, cela devient comme une pierre. Au stade final, les morceaux d'argile sont broyés dans des moulins en grains fins ou grossiers. Selon la réglementation, l'argile réfractaire doit avoir les caractéristiques suivantes:

- absorption d'humidité - environ 7,8%;

- granulométrie - 1,9 mm en moyenne;

- teneur en humidité - pas plus de 5%;

- résistance au feu - 1530-1839 C.

Le principal avantage de l'argile chamotte est qu'elle ne rétrécit pas. Par conséquent, les joints de maçonnerie et le plâtre ne se fissurent pas lorsqu'ils sont secs.

Compte tenu des caractéristiques techniques de l'argile chamotte pour le plâtrage du four, il convient de noter les points suivants:

- La granulométrie correspond à deux millimètres.

- La chamotte à haute cuisson n'absorbe pas plus de 10% d'humidité et à basse cuisson pas plus de 25% d'humidité.

- La température maximale à laquelle le matériau peut résister est de 1850 ° C.

- La teneur en humidité d'un matériau de qualité ne dépasse pas 5%.

Lors de la détermination de la quantité de matériau requise, vous devez savoir:

- Un paquet d'argile standard de 20 kg suffit pour empiler 30 briques.

- Pour 1 m3 de maçonnerie, vous devez acheter 100 argile.

- La solution, préparée dans le strict respect de la technologie, devient absolument solide après 24 heures, à condition que la température de l'air ne descende pas en dessous de 10 ° C.

Déterminer la qualité de l'argile

L'indicateur principal est la teneur en matières grasses. Distinguer l'argile grasse et maigre. Le premier, lorsqu'il est séché, diminue considérablement en volume et se fissure, et le second s'effrite.

L'argile peut être grasse et maigre

Immédiatement, on constate qu'il n'y a pas de rapport de sable et d'argile strictement défini pour obtenir une bonne solution. Les proportions sont déterminées expérimentalement, par sélection en fonction de la teneur en graisse de la race.

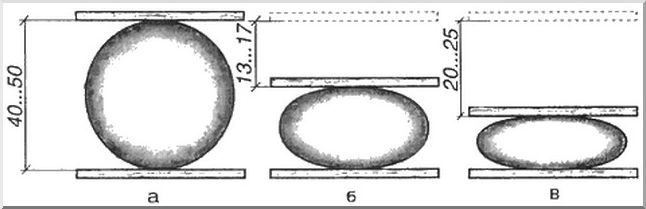

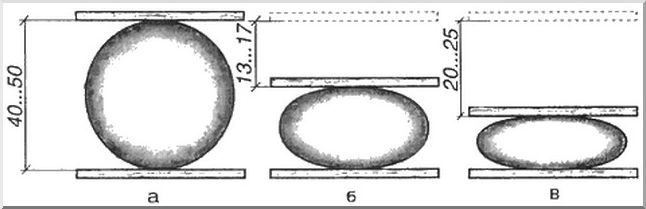

Vous pouvez déterminer la teneur en graisse de l'argile roche de la manière suivante. Enrouler la corde d'argile, en supposant une épaisseur de 10-15 mm et une longueur de 15-20 cm, les envelopper dans une forme en bois d'un diamètre de 50 mm. Si l'argile est grasse, le garrot est étiré progressivement, sans se fissurer. Normal fournit un étirement régulier de la corde et des cassures, atteignant une épaisseur de 15 à 20% du diamètre d'origine.

Comment pétrir correctement

Ce matériau est vendu dans les quincailleries, généralement sous le nom de kaolin. La plus populaire est l'argile chamotte foncée. Pour les poêles et cheminées, ou plutôt pour leur maçonnerie, c'est juste parfait, en répétant la couleur de la brique. Le plâtrage est souvent fait avec une composition de crème légère ou de kaolin blanc.

- La poudre est versée dans un récipient approprié.

- De l'eau chaude est versée par le haut. Après cela, l'argile doit être laissée infuser pendant trois jours. Cela augmentera les propriétés plastiques du matériau cuit. Le magasin vend de l'argile spécialement préparée, qui ne nécessite pas trois jours d'infusion. Cependant, un tel matériau est plus cher.

- Ensuite, l'argile est soigneusement mélangée. Pour obtenir la consistance souhaitée, vous pouvez ajouter à la fois un peu d'argile et d'eau au mélange. Cela n'affectera pas la qualité de la solution finie.

Après trois jours, l'argile est soigneusement mélangée avec de l'eau.

Des proportions optimales d'ingrédients pour la préparation de la solution

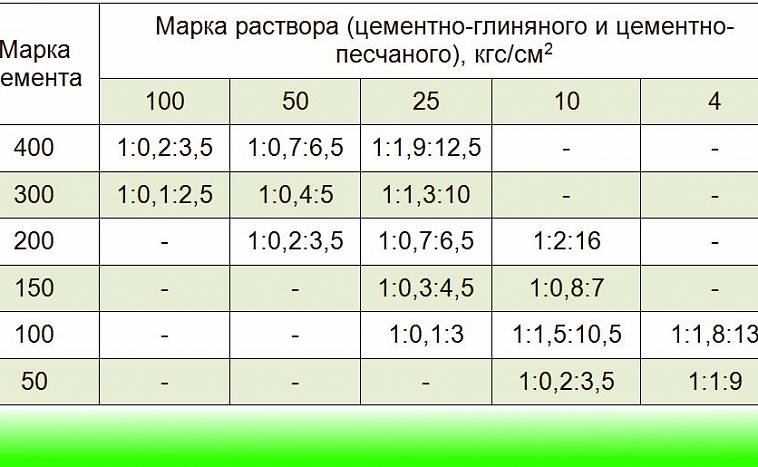

Selon les propriétés de l'argile utilisée, le rapport des ingrédients dans la solution peut être complètement différent.Ainsi, préparer un mélange d'argile maigre nécessite une diminution de la quantité de sable dans la solution. L'argile huileuse nécessite une multiplication par 2 de la proportion de sable, ce qui doit également être pris en compte. Le meilleur rapport argile / sable dans un mortier est de 1: 1.

Pour obtenir une structure solide et durable, le mortier doit être préparé selon le schéma suivant: mélanger 10 kg d'argile, 1 kg de ciment et 150 g de sel. Bien qu'il soit tout à fait suffisant de choisir des matériaux de haute qualité et de les mélanger dans le bon rapport, même sans l'utilisation d'impuretés supplémentaires.

Comment faire du mortier de maçonnerie

Si de l'argile est nécessaire pour la construction d'un poêle ou d'une cheminée, du sable de chamotte de quartz doit y être ajouté dans un rapport de 1x2. Un mélange normal n'est pas recommandé. Le fait est que le sable simple a un coefficient de dilatation plus élevé que l'argile chamotte. Par conséquent, il est totalement inapproprié pour la pose de poêles. Lors de son utilisation ultérieure, pendant le fonctionnement du four, des fissures peuvent apparaître dans les joints.

Le sable de rivière pour la solution d'argile réfractaire ne convient pas non plus. Il n'assure pas le bon niveau d'adhérence à tous les éléments. En plus du sable de chamotte, il est impératif d'ajouter un peu de colle de construction PVA à l'argile actuelle. Parfois, un peu de ciment est versé dans la solution pour augmenter sa résistance. Cependant, dans ce cas, le niveau de la température maximale admissible à l'intérieur du four diminue.

Le mortier de maçonnerie est souvent malaxé à l'aide d'une technologie différente. Dans ce cas, une partie de chamotte et d'argile bleue et 4 parties de sable réfractaire sont utilisées. Dans ce cas, on obtient une composition très plastique et de haute qualité.

Nous vous suggérons de vous familiariser avec: La chape de sol semi-sèche: instructions détaillées étape par étape

La capacité de résister à des températures élevées est ce qui rend l'argile réfractaire différente. L'utilisation de solutions basées sur celle-ci vous permet en outre d'assembler des structures très solides. Cependant, les compositions de chamotte ne sont utilisées que lors de la pose de divers types d'équipement de four en briques réfractaires. Ils ne conviennent pas au rouge ordinaire. La raison est la même différence dans le coefficient de dilatation thermique. Les briques simples sont posées sur de l'argile ordinaire mélangée à du sable.

Le mortier en argile réfractaire fini doit glisser librement de la truelle sans se salir. Bien entendu, la présence de grumeaux, de caillots et d'inclusions étrangères dans le mélange n'est pas autorisée.

Méthodes d'évaluation des graisses

Lors du ramassage avec une pelle, la solution ne doit pas se répandre et glisser bien de la surface. Si nécessaire, l'épaisseur du mortier peut être ajustée pendant le processus de pose.

- À partir d'argile (0,5 l) et d'une petite quantité d'eau, vous devez préparer une pâte dense. L'argile devrait commencer à coller à vos mains. Après cela, à partir de la masse résultante, vous devez mouler 2 boules (50 mm de diamètre), dont l'une est aplatie en une crêpe (100 mm de diamètre), et laisser sécher pendant 3 jours. Si les échantillons sont fissurés, donc l'argile est trop huileuse, du sable est versé dessus. Si aucune fissure n'apparaît et à la suite d'une chute d'un mètre de hauteur, la masse sphérique ne se fend pas, une solution est alors fabriquée à partir d'une telle masse. Dans le cas où la surface de la balle ne se fissure pas, mais se brise à la suite d'une chute, vous devez ajouter plus d'argile huileuse à l'original. Des additifs sont ajoutés à l'original par petites portions et le matériau fini, après l'application suivante d'argile ou de sable, est à nouveau vérifié par des tests similaires jusqu'à ce que les propriétés requises soient obtenues.

- L'argile (3 l) est trempée dans l'eau dans un bol profond, mélangée et les grumeaux sont enlevés avec une spatule en bois. Si le mélange recouvre complètement l'omoplate, cela indique qu'elle est huileuse et du sable est versé dans le mélange. Si la pâte d'argile recouvre l'épaule très finement, elle nécessite l'ajout d'une argile plus huileuse. Et s'il reste des grumeaux sur la spatule en bois, l'argile ne nécessite aucun changement et est considérée comme prête à mélanger la solution.

- Parmi les méthodes présentées pour déterminer la teneur en matières grasses, c'est la plus précise. Comme dans la première méthode, l'argile (0,5 l) est mélangée à de l'eau jusqu'à obtention d'une pâte dense. Après le pétrissage, une boule (50 mm de diamètre) est également moulée à partir de celle-ci, qui est placée entre deux planches. Les planches sont lentement comprimées jusqu'à ce qu'une fissure se produise sur la balle. L'argile prête est considérée lorsque des fissures apparaissent lorsque la balle diminue d'un tiers de son diamètre, un mélange de construction est préparé à partir de celle-ci. Si la balle se fissure plus tôt, cette masse est maigre et de l'argile plus grosse y est ajoutée. Si plus tard, l'argile est diluée avec du sable tamisé.

La résistance d'un mortier d'argile peut être augmentée en y introduisant du ciment ou des additifs salins. Le sel de table est utilisé et il est ajouté à raison de 100 à 250 grammes par seau de solution d'argile.

Maintenant, à partir de la pâte préalablement préparée, vous devez étaler un bâton d'argile (15 mm d'épaisseur et 200 mm de long) et le tordre autour d'un long cylindre (50 mm de diamètre). La pâte est considérée comme normale lorsque de petites fissures uniformes apparaissent au niveau des plis. Les points de rupture de ces cordes d'argile sont environ 20% inférieurs au diamètre initial. Si la pâte ne craque pas et que les pauses ont des extrémités pointues, l'argile est grasse. L'argile maigre aux endroits des virages forme un grand nombre de cassures et de fissures inégales. Le limon doit être ramené à son état normal en le mélangeant avec de l'argile grasse ou du sable, selon qu'il est maigre ou gras, en le vérifiant à chaque fois de la manière décrite ci-dessus.

En utilisant l'une de ces méthodes, on détermine la proportion dans laquelle du sable doit être versé dans la masse initiale pour mélanger la solution ou dilué avec de l'argile à teneur accrue en graisse, et il est pris en compte qu'il est préférable de préparer une solution plus huileuse. Cela donnera plus de fissures, qui peuvent être réparées avec un mélange de faible teneur en matières grasses à l'avenir. Et dans le cas de l'argile maigre, la maçonnerie du poêle peut ne pas être assez solide.

Types d'argile réfractaire

Une solution d'argile réfractaire est utilisée dans les cas où il est nécessaire d'obtenir une surface parfaitement plane. En cours de travail, des coins et un profil spécial sont nécessairement utilisés. Plusieurs profilés installés sur un mur permettent d'obtenir un enduit absolument uniforme. Pendant le processus d'installation, il est recommandé d'utiliser un fil à plomb ou un niveau de bâtiment. Les coins sont utilisés pour obtenir des bords lisses, ils sont collés directement sur le plan.

Pour obtenir une surface parfaitement plane, vous devez utiliser la règle. Il est fixé à travers les profils verticaux de manière à réaliser un contact simultané de toutes les balises horizontalement.

Lors de l'installation des balises, vous devez également faire attention au niveau d'extension de la porte de combustion et du cendrier. Le niveau des profilés et des portes doit correspondre pour que la surface soit lisse, sans saillies ni dépressions.

L'argile réfractaire est souvent utilisée pour fabriquer des objets décoratifs. Il peut s'agir de carreaux, de figurines et même d'ustensiles ménagers. La plasticité d'une telle argile est donnée par des composants spéciaux ajoutés à la composition.

L'argile réfractaire peut être utilisée pour préparer un mortier de haute qualité pour la pose de poêles et le plâtrage de diverses surfaces. Lorsque vous décidez comment enduire le poêle avec de l'argile réfractaire, le respect exact de toutes les technologies vous permet d'effectuer indépendamment tout le processus, de la préparation de la solution à son application sur la surface.

Nous vous suggérons de vous familiariser avec: Comment préparer l'argile pour la pose d'un poêle

Dans ce cas, la solution est préparée un peu différemment. Sa composition doit être la suivante:

- Ciment Portland - 1 cuillère à café;

- argile réfractaire - 2 heures;

- sable de carrière - 7 h.

De l'eau est ajoutée en une quantité telle que la solution finie acquiert la consistance de la crème sure. Étant donné que l'argile cuite a une plasticité beaucoup plus faible que l'argile ordinaire, la couche de plâtre doit être renforcée avec un treillis métallique spécial.La solution est appliquée de la manière habituelle - avec une spatule.

À l'heure actuelle, deux principaux types de ce matériau peuvent être achetés dans les quincailleries. L'argile cuite ordinaire est fabriquée à partir de kaolin. La deuxième variété est fabriquée à partir de briques réfractaires rejetées. Il est simplement broyé en morceaux, puis broyé en poudre de différentes granulométries. Distinguer la première variété de la seconde n'est pas trop difficile.

Méthodes de contrôle de la qualité du mortier d'argile

Avant de préparer le mélange, vous devez déterminer les proportions des composants en fonction de la teneur en graisse de l'argile sélectionnée, cela aidera à éviter des problèmes à l'avenir. Lors de la production d'une grande quantité de matériau, il peut être extrêmement difficile de corriger les erreurs.

Pour déterminer la teneur en matières grasses de l'ingrédient principal, vous devez procéder comme suit:

- Un peu d'argile (environ 1 kg ou un pot en plastique d'un litre) est soigneusement nettoyé. Pour ce faire, vous pouvez sélectionner de gros débris avec vos mains et pour éliminer les contaminants restants, vous devrez faire tremper la substance dans de l'eau plusieurs fois. Le liquide est constamment drainé pour éliminer toute la boue.

- La masse résultante avec une structure normale est divisée en 5 parties égales: rien n'est ajouté à la première partie, à la seconde - 25% de sable tamisé, à la troisième - 50%, à la quatrième - 75%, à la cinquième - 100%.

- Chaque élément est mélangé séparément. De l'eau est ajoutée en petites quantités jusqu'à obtention d'une consistance pâteuse. La préparation de la solution peut être jugée en fonction du fait que le mélange adhère aux doigts: sinon, un mélange supplémentaire n'est pas nécessaire.

Une fois que le lot expérimental de la composition est prêt, il doit être testé.

La teneur en graisse de l'argile est déterminée par la plasticité des échantillons.

Méthode 1

Cette technologie n'est pas particulièrement difficile. Chacune des cinq parties est roulée en une petite boule et pétrie en un gâteau. Cela se fait facilement en le plaçant au centre de votre paume et en appuyant avec les doigts de votre autre main. Tous les gâteaux résultants sont marqués avec les morceaux de papier appropriés, qui indiquent les proportions de sable.

Il faudra 2-3 jours pour que les fragments sèchent. Dans un premier temps, une inspection visuelle est effectuée: le gâteau ne doit pas présenter de fissures et ne doit pas se casser lorsqu'il est pressé. Si vous le laissez tomber sur le sol, il doit rester intact. Sur la base des résultats de l'expérience, le rapport correct de sable et d'argile est déterminé.

Méthode 2

Des boules d'un diamètre d'environ 3 cm sont roulées, chacune d'entre elles étant placée entre deux planches soigneusement arrondies. Peu à peu, sans effort excessif, une pression est effectuée, le résultat est périodiquement vérifié. Si la balle a immédiatement commencé à se fissurer, il s'agit d'un mélange maigre, si une fissure s'est produite lorsqu'elle est comprimée en deux - la composition est trop grasse. La variante optimale du rapport des composants est lorsque la plus grande partie de la balle s'aplatira et ne s'effondrera pas.

Vérification de la teneur en graisse de la composition en pressant une boule d'argile

Il existe d'autres moyens, mais le principe général est le même pour tout le monde.

Brique réfractaire

La préparation d'un mortier d'argile chamotte pour la pose de fours est réalisée par analogie avec des mélanges de plâtre, les méthodes d'application sont également similaires, ce qui donne un gros plus au matériau.

Le mélange de chamotte convient à la sculpture et à la décoration, pour la construction de poêles et cheminées. Les produits deviennent durables en raison de l'évaporation de l'humidité pendant le processus de séchage de la composition d'argile. Le résultat est un matériau à haute résistance et résistant aux températures élevées.

Une caractéristique de la chamotte est la suivante:

- Il ne s'effrite pas lorsqu'il est exposé à des températures élevées.

- Le matériau résiste aux influences environnementales.

- La forme originale reste inchangée au fil du temps.

Pour la fabrication de ce matériau de construction populaire, l'argile réfractaire est également souvent utilisée. Nous avons discuté ci-dessus de la méthode d'utilisation du mélange de kaolin lors de la pose de poêles et de cheminées.Les briques réfractaires, comme vous vous en souvenez, sont posées exclusivement sur du mortier en argile réfractaire. Le résultat est une structure qui peut résister à des températures allant jusqu'à 1600 ° C.

Les briques en argile réfractaire étant beaucoup plus chères que les briques ordinaires, elles sont le plus souvent utilisées pour la fabrication uniquement des parties du poêle ou de la cheminée qui sont en contact direct avec le feu: fours, cheminées. Il est également utilisé pour fabriquer divers types d'usines de production pour les industries métallurgique, chimique et manufacturière. Il peut s'agir de chaudières, de hauts fourneaux, de chambres à combustible.

Nous vous invitons à vous familiariser avec: Poêle à bois pour le bain Varvara

Propriétés avantageuses de l'argile

L'argile réfractaire présente certains avantages par rapport aux autres matériaux en raison des caractéristiques suivantes:

- Longue durée de vie. Une solution d'argile chamotte ne se fissure pas, ne s'effrite pas et garde sa forme d'origine pendant longtemps.

- Propriétés adhésives élevées, grâce auxquelles le matériau adhère parfaitement à n'importe quelle surface.

- Perméabilité à la vapeur d'eau.

- Capacité à résister à une chaleur assez forte.

- Conformité en matière de sécurité et d'environnement.

Étapes de préparation de l'argile

Il est très important que les artisans à domicile sachent préparer l'argile réfractaire pour la pose de poêles. Pour ce faire, vous pouvez utiliser le schéma suivant:

- Prenez un paquet de poudre et versez-le dans un récipient préalablement préparé.

- La poudre est versée avec de l'eau et laissée gonfler pendant trois jours.

- Après ce temps, ajoutez à nouveau de l'eau et mélangez l'argile en même temps. Le processus se poursuit jusqu'à l'obtention d'une masse homogène.

- Dans certains cas, l'ajout de sable est autorisé.

Dans le processus de travail avec de l'argile, il est nécessaire de constamment remuer la solution, la qualité du travail en dépend. De plus, il est important de faire attention à la consistance de la solution, il est recommandé d'ajouter de l'eau à une composition trop épaisse et de la poudre à une composition liquide. Il est particulièrement important de remplir cette condition lors de la pose d'un four utilisant de l'argile réfractaire.

La quantité d'eau dans la solution joue un rôle important: la composition sèche s'effrite et s'effrite, le liquide s'écoule sur la surface de travail. Par conséquent, il est très important de savoir comment diluer l'argile réfractaire pour la pose de fours. Lors du calcul de l'eau utilisée, il convient de garder à l'esprit qu'une solution de consistance normale ressemble à de la crème sure épaisse.

Liste des matériaux et outils

Outils:

- pelle;

- un récipient pour le trempage et l'agitation (dans certains cas, un récipient supplémentaire pour le mélange est utilisé);

- un tamis d'un maillage de 1,5 mm;

- Maître OK;

- baquet;

- spatule en bois;

- scoop.

Matériaux:

- Eau douce pure. Pour mélanger le mortier, le nombre de briques est porté au volume d'eau en litres dans une proportion d'environ 100/20.

- Sable finement tamisé. Passez le sable à travers un tamis avec un maillage de 1,5 mm.

- Argile de haute qualité. Il existe plusieurs méthodes pour évaluer la teneur en matières grasses, dont nous considérerons les principales.