Nomenklatura monolitnog betona od drveta

Nomenklatura monolitnog drvenog betona ista je kao kod betonskog drvenog betona - postoje 2 vrste:

- Konstrukcijski. Ima gustoću od 500 do 850 kg / cu. m. Odgovara klasi čvrstoće B1, B1.5, B2, B2.5. Koriste se za izgradnju nosivih zidova i pregrada zgrada do 2 kata.

- Toplinska izolacija. Njegova gustoća je od 300 do 500 kg / kubični metar. m. Klasa čvrstoće - B0,35, B0,5, B0,75. Koriste se za popunjavanje sinusa i međuzidnih praznina za toplinsku i zvučnu izolaciju.

Čvrstoća izlivenog drvenog betona ovisi o vrsti upotrijebljenog cementa i kvaliteti zbijanja smjese. S nedovoljnom čvrstoćom izvodi se armiranje drvenog betona.

Izgradnja kuća

94 glasa

+

Glas za!

—

Protiv!

Koračna tehnologija proizvodnje drvenog betona predviđa pripremu baze, određivanje komponenata i sastava blok materijala. U ovom ćemo članku razmotriti značajke samostalne proizvodnje pomoću potrebne opreme, izračunavanja mase i izlijevanja.

Sadržaj:

- Prednosti i nedostaci drvenog betona

- Tehnologija proizvodnje drvenog betona

- Priprema temelja za rad

- Sastavni dijelovi i sastav drvenog betona

- Proces proizvodnje i principi

- Oprema: primjena u praksi

- Blok oblici za drveni beton

- Proces proizvodnje „uradi sam“

- Savjeti stručnjaka za izradu samostalnih blokova

Prednosti i nedostaci drvenog betona

Za mnoge graditelje drveni betonski blokovi vrijedan su i visokokvalitetan materijal za izgradnju kuća. Glavna značajka svojstava toplinske izolacije omogućuje proizvodnju podnih limova iz otopine. Tehnologija proizvodnje i principi držanja i sušenja blokova pružaju neke prednosti drvenom betonu:

1. Čvrstoća materijala je 600-650 kg / m3, što po strukturi komponenata nije inferiorno u odnosu na bilo koji drugi građevinski materijal. Glavna značajka je plastičnost koja nastaje kao rezultat upotrebe drveta koje visokokvalitetno ojačava blokove. Dakle, drveni beton ne puca pod težinom drugih materijala, već se može samo malo deformirati zadržavajući ukupnu strukturu konstrukcije.

2. Otpornost na niske temperature, što je vrlo važno u procesu gradnje kuće i njezinog rada. Činjenica je da ako se zgrada nekoliko puta zagrije i zamrzne, to neće utjecati na kvalitetu materijala. Zapravo, kuća od arbolita može trajati najmanje 50 godina u bilo kojim vremenskim uvjetima. Konstrukcije od pjenastih blokova nemaju takva svojstva, jer će stalnim smrzavanjem brzo izgubiti svoju funkcionalnost.

3. Arbolit se ne podvrgava utjecajima ugljičnog dioksida, zato ne brinite o karbonizaciji blokova, jer njihova struktura neće dopustiti da se materijal pretvori u kredu.

4. Toplinska vodljivost blokova ukazuje na popularnost materijala. Uspoređujući pokazatelje, vrijedi napomenuti da je drveni betonski zid od 30 cm jednak 1 metru debljine opeke. Struktura materijala omogućuje vam zadržavanje topline u zatvorenom i u najhladnijim zimama, što je vrlo ekonomično tijekom gradnje.

5. Svojstva zvučne izolacije ukazuju na visoki koeficijent apsorpcije drvenog betona koji se kreće od 0,7 do 0,6. Za usporedbu, drvo ima pokazatelje 0,06 -0,1, a cigla je nešto veća, oko 0,04-0,06.

6. Lakoća materijala, što vam omogućuje uštedu novca na izlijevanju temelja.

7. Arbolit je ekološki prihvatljiv i izdržljiv građevinski materijal koji određuje sastavni sastav blokova. Nakon izgradnje kuće ne stvara plijesan i plijesan na zidovima.

8. Materijal je siguran, pa neće biti zapaljiv.

9. Arbolitne blokove lako je koristiti u građevinskim radovima, jer lako možete zabiti čavle, izbušiti rupu, upotrijebiti vijke i tako dalje. Vanjska struktura materijala omogućuje vam pokrivanje gipsom bez upotrebe posebnih mreža i dodatne izolacije.

Ispitali smo prednosti drvenih betonskih blokova, ali za cjelovitu rekreaciju slike o ovom građevinskom materijalu dat ćemo neke nedostatke:

1. Zidna se ploča možda neće isticati preciznim geometrijskim parametrima, od kojih se za vraćanje ravnomjernosti zida koristi ploča, sporedni kolosijek ili suhozid, a sve je odvojeno odozgo žbukom.

2. Blokovi nisu jeftin građevinski materijal, jer izrada drvne sječke za drveni beton zahtijeva određene troškove. Izračunavajući usporedbu s gaziranim betonom, ovaj će građevinski materijal koštati samo 10-15 posto više, što ne predstavlja punu prednost.

Tehnologija proizvodnje drvenog betona

Proizvodnja drvenog betona zahtijeva poštivanje proizvodnih tehnologija s izračunom sastava i volumena za jedan blok. Arbolitni blokovi su građevinski materijal jednostavnog komponentnog sastava, koji uključuje drvo, vodu, piljevinu, cement i druge predmete.

Glavnom osnovom za proizvodnju smatraju se drvne sječke. Sastavni dio drvenog betonskog bloka određuje njegovu čvrstoću i otpornost na oštećenja, koja se izračunava na višoj razini od one od pjene ili prozračnih blokova. Proizvodnja kod kuće nije teška, ali potrebno je pridržavati se raspodjele mase predmeta i slijediti upute.

Priprema temelja za rad

Glavna komponenta za proizvodnju drvne sječke za drveni beton je omjer udjela strugotine i piljevine - 1: 2 ili 1: 1. Svi su predmeti dobro osušeni, zbog čega se stavljaju na svježi zrak 3 - 4 mjeseca, povremeno obrađujući vapnom i prevrćući.

Za oko 1 kubični metar proizvoda potrebno je oko 200 litara 15 posto vapna. Svi čips se stavlja u njih četiri dana i miješa se 2 do 4 puta dnevno. Svi se radovi izvode kako bi se iz drva uklonio šećer, što može izazvati truljenje blokova. Drvna sječka kupuje se gotova, međutim, uz pomoć drvne sječke to možete učiniti sami.

Sastavni dijelovi i sastav drvenog betona

Sastavni sastav drvenog betona najvažnija je faza u proizvodnoj tehnologiji i zahtijeva pažljiv omjer svih materijala. Pri izradi blokova važno je pratiti kvalitetu i raznolikost kupljenih materijala koji određuju gotov građevinski materijal. Nakon proizvodnog postupka, čipsu se dodaju sljedeći materijali, kao što su:

- gašeno vapno;

- topivo tekuće staklo;

- Portlandski cement;

- kalijev klorid;

- aluminij i kalcijev sulfat.

Proizvodnja drvenog betona u omjerima prikazana je u tablici 1. Treba napomenuti da se za sve komponente masa izračunava za četiri posto udjela cementa. Ovaj raspored pomaže u očuvanju vatrootpornosti predmeta i daje plastičnost.

Tablica 1. Sastav drvenog betona po volumenu

| Stupanj arbolita | Cement (M400) | Količina vapna | Količina pijeska | Količina piljevine | Primljena gustoća (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Proces proizvodnje i principi

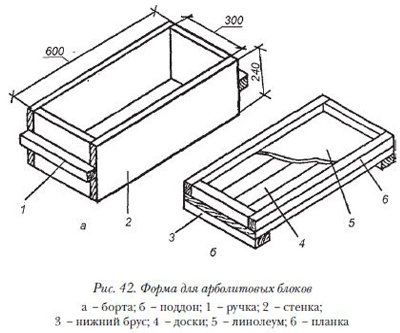

Optimalni parametri bloka za tehnologiju proizvodnje drvenog betona su 25x25x50 centimetara. Navedene dimenzije prikladne su za postavljanje zidova kuća, kao i u procesu industrije. Blok za izlijevanje sastoji se od tri reda smjese i drvenog betona; nakon svake faze potrebno je otopinu zbiti čekićem obloženim kositrom.

Prekomjerna masa namotava se uz pomoć lopatice. Blok se drži na otvorenom na temperaturi od 18 Celzijevih stupnjeva.Nakon jednog dana drveni beton izvlači se iz kalupa na ravnu površinu, gdje se drži zajedno 10 dana.

Oprema: primjena u praksi

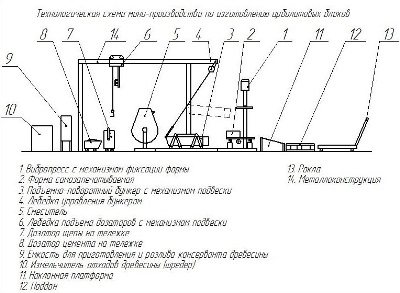

Za proizvodnju su potrebne različite zalihe, na primjer, strojevi za proizvodnju drvenog betona, koji su odabrani u skladu s količinom proizvodnje i količinom sirovina. Tehnologija industrijskog procesa mora udovoljavati zahtjevima i kriterijima SN 549-82 i GOST 19222-84. Četinari su glavni materijal za proizvodnju. Drobljenje drva vrši se drobilicama, kao što su PPM-5, DU-2, a preciznije drobljenje vrši se pomoću opreme DM-1.

Smjesa arbolita priprema se miješalicama i otapalima različitih cikličkih učinaka na materijal. Oni donose velike količine obrađene smjese u kalupe pomoću uređaja kao razdjelnika betona ili kubela. Podizanje ili spuštanje stroja mora se izvesti s parametrima 15o za gornji uspon i 10o za donji, a brzina opreme izračunava se u 1 m / s. Smjesa drvenog betona ulijeva se u kalupe na visini do 1 metra.

Mort se sabija uz pomoć vibracijskog stroja ili ručnog nabijanja. Da biste proizveli mali broj blokova, trebate koristiti mini stroj. Izrada drvenog betona vlastitim rukama ne predstavlja nikakve posebne poteškoće, međutim, u industrijskim objektima koristi se posebna oprema za miješanje, izradu blokova. U nekim tvornicama postoje termičke komore s IR zračenjem ili grijaćim elementima, što vam omogućuje određivanje željene temperature za sušenje blokova.

Blok oblici za drveni beton

Postoje različiti oblici blokova za obradu drvenog betona, a približne vrijednosti mogu biti: 20x20x50 cm ili 30x20x50 cm. Proizvode se i objekti drugih veličina, posebno za izgradnju ventilacijskih sustava, premaza itd. Obrasce možete kupiti u trgovinama hardvera ili sve možete pripremiti sami. Za to se koriste ploče debljine 2 centimetra, koje se pričvršćuju dok se ne stvori određena struktura. Vanjski je oblik završen šperpločom ili filmom.

Ovisno o klasi, drveni betonski blokovi koriste se u niskogradnji za izgradnju nosivih zidova, pregrada, kao i za toplinsku i zvučnu izolaciju strukturnih elemenata zgrade.

Proces proizvodnje „uradi sam“

Razmotrivši tehnologiju proizvodnje sastava drvenog betona, možete sami početi raditi. Za početak su vam potrebni neki materijali i oprema:

- posebna ladica za smjesu;

- padajući i vibrirajući stol;

- stol s efektom potresanja šoka;

- odvojivi oblici i stalci;

- metalna paleta za kalupe.

Vrlo je teško izraditi drveni beton vlastitim rukama bez korištenja potrebnih alata, strojeva i opreme. U pravilu će u proizvodnji biti potrebni neki uređaji:

1. Da bi se dobila visokokvalitetna otopina, potrebno je koristiti betonsku mješalicu. Naravno, u tom procesu možete sve raditi vlastitim rukama, međutim, morat ćete potrošiti puno vremena da biste dobili rješenje potrebne dosljednosti.

2. Za formiranje strukture blokova važno je steći oblike odgovarajućih veličina. Drveni beton u pravilu ima pravokutni oblik, a u proizvodnji se koriste plastični kalupi.

3. Uz pomoć stroja profesionalno meljete sječku.

4. Korištenjem preše možete dobiti dobru gustoću materijala prilikom nabijanja, dok je važno ukloniti zrak iz konzistencije. Vibracijski stol koristi se kao dodaci.

5. Obavezna prisutnost komore za sušenje drvenog betona koja će omogućiti pretvaranje u čvrstu jednokomponentnu strukturu.

6. Kod kuće trebat će vam lopata za utovar smjese u kalupe, a za pričvršćivanje blokova koristi se mreža za ojačanje.

U prisutnosti gore navedenih uređaja moguće je proizvesti oko 350 - 450 m3 žbuke mjesečno dnevno.Instalacijski prostor zahtijevat će oko 500 četvornih metara, a troškovi električne energije iznosit će 15-45 kW / h. Za neovisni postupak, organski se proizvodi prelijevaju vodom, kao i cementom, sve dok se ne stvori homogena smjesa. Sve proporcije i izračuni prikazani su u tablici 1, glavna stvar je da oslobođena smjesa teče slobodno.

Prije ulijevanja otopine u kalupe, iznutra se premažu vapnenim mlijekom. Nakon toga, proizvod se pažljivo i pažljivo polaže i nabija posebnim uređajima. Gornji dio bloka izravnava se lopaticom ili ravnalom i izlije otopinom žbuke na sloj od 2 centimetra.

Nakon formiranog oblika drvenog betona, morat će se pažljivo zbiti pomoću drvene konstrukcije, presvučene željezom. Blokovi koji su deset dana stajali i postavljali se na temperaturi od 15 ° smatraju se jakim i pouzdanim. Kako se drveni beton ne bi isušio, preporuča se povremeno zalijevanje vodom.

Tehnologija izrade drvenog betona vlastitim rukama ne predstavlja određenu poteškoću, pa je stoga sav posao lako izvesti ako imate potrebne alate i uređaje. Ovisno o pravilima i kriterijima proizvodnje, ispravnom izračunu komponenata, građevinski materijal će se pokazati visokokvalitetnim i izdržljivim za upotrebu.

Savjeti stručnjaka za izradu samostalnih blokova

Preporuke stručnjaka za proizvodnju drvenih betonskih blokova temelje se na praksi njihove uporabe i primjene. Da bi se postigli visokokvalitetni proizvodi, mora se slijediti nekoliko čimbenika. U proizvodnji se preporučuje koristiti ne samo velike sječke, već i piljevinu, drvene strugotine. Obrada konzistencije i istiskivanje šećera iz nje omogućuje vam izbjegavanje daljnjeg oticanja građevinskog materijala, koji se ne smanjuje prilikom gradnje kuće.

Tijekom proizvodnog postupka, otopinu treba temeljito izmiješati tako da su svi dijelovi u cementu. To je važno za visokokvalitetno i trajno lijepljenje drva i ostalih materijala u bloku. U proizvodnji i dalje je važan dodatak sljedećih komponenata, poput aluminija, gašenog vapna i tako dalje. Cijeli sastav tvori dodatna svojstva drvenog betona, na primjer, tekuće staklo ne dopušta blokovima da apsorbiraju vlagu, a vapno služi kao antiseptik.

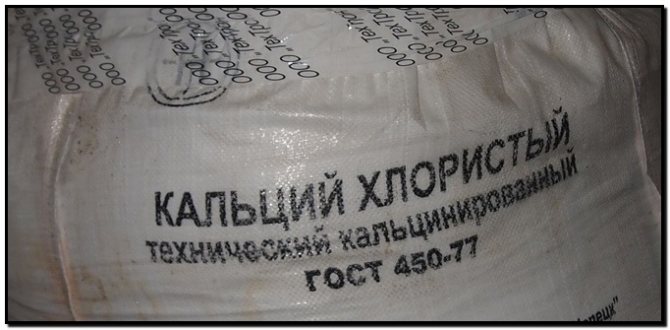

Kalijev klorid pomaže u uništavanju mikroorganizama i drugih tvari koje nemaju blagotvoran učinak na strukturu. Kada dodajete sve komponente, vrijedi slijediti tablicu proporcionalnosti tako da gotovo rješenje udovoljava zahtjevima za proizvodnju drvenih betonskih blokova.

Kuhanje monolitnog drvenog betona: sastav i omjeri smjese

Monolitni drveni beton 80-90% sastoji se od drvne sječke, kao punilo, cementa, vode i kemijskih dodataka koji ubrzavaju stvrdnjavanje otopine i uklanjaju utjecaj drvnih šećera.

Prema GOST-u, drvna sječka za drveni beton mora imati određenu veličinu i oblik. Preporučljivo je koristiti četinarske šume, osim ariša. Tvrdo drvo sadrži malo više drvenastih otrova i također se može koristiti.

Kao cement koristi se portland cement razreda M400, M500 (europske marke: CEM I 32,5, CEM I 42,5, CEM II / A 32,5, CEM II / A 42,5, CEM III 32,5).

Omjer mineralnih dodataka

Razne kemijske komponente opisane u članku "Kemijski aditivi za drveni beton" mogu se koristiti kao mineralni aditivi za ubrzavanje stvrdnjavanja otopine, tretiranje drvne sječke i povećanje pokretljivosti otopine. Najčešći i istodobno učinkoviti aditivi su kalcijev klorid (tehnički CaCl2), vodeno staklo, aluminijski sulfat, vapnenasta dlaka.

Sukladno tome, postoji mnogo recepata za izradu monolitnog betona od drva. U nekim se receptima drvo priprema i obrađuje, u drugima se kemijskoj komponenti dodaje izravno u smjesu.

Prema jednom od recepata, čips se namoči u vapno (80 kg vapna po kocki drva), istisne. Zatim na vrh pospite živim vapnom u prahu (80 kg), promiješajte, poravnajte, osušite i dodajte smjesi. Tako se rješavaju drvnih šećera koji utječu na čvrstoću monolitnog drvenog betona.

Gubitak drvne sječke, a još više s takvim količinama građevine, prilično je dugotrajan posao i zahtijeva prostor za ovaj postupak. Stoga bi brza opcija za pripremu monolitnog drvenog betona bila uporaba kalcijevog klorida ili aluminijevog sulfata (aluminijev sulfat). U ovom slučaju, čips se ne može obraditi, ali bit će bolje ako nekoliko mjeseci leži na otvorenom, pod suncem i kišom (ne na hrpi!). Također, ako je moguće, može se namočiti u vodi i osušiti prije miješanja. Namakanje i stvrdnjavanje svojevrsna je osnovna priprema drva koja omogućuje uklanjanje dijela šećera.

U fazi pripreme sastava monolitnog drvenog betona, kalcijevog klorida ili aluminij sulfata dodaje se 2-5% mase cementa. Pa koliki je udio kemijskog aditiva za drveni beton, 2% ili 5%? Ovisi o marki i o kvaliteti cementa. Sastav iste marke (na primjer, M500), ali različiti proizvođači mogu se zapravo razlikovati u kvaliteti. Stoga se preporučuje izrada probne serije. Ako se prilikom dodavanja kalcijevog klorida 5% masenog veziva na očvrslom materijalu pojavi "cvjetanje" (cvjetanje bijele soli), tada se mora smanjiti postotak kemijske komponente. Napuhavanje ukazuje na to da je cement dobar, a 5% previše za sastav. Istodobno, 2% možda nije dovoljno. Vrijedno je napraviti nekoliko testnih smjesa.

Važno je znati! Ne postoji određeni udio kemijske komponente za monolitni drveni beton! Uvijek ga treba odrediti ovisno o kvaliteti cementa i iverja koji se koriste (kvaliteta, vrsta drva, dimenzije).

Neki se ljudi ne žele baviti odabirom udjela kalcijevog klorida. I tako da se ne stvara ispuštanje soli, u sastav se dodaje vodeno staklo. Na primjer, 2% kalcij-klorida i 3% vodene čaše prema težini cementa. Ali tekuće staklo je prilično skupo, pa je za mnoge ekonomičnije napraviti nekoliko probnih serija i odrediti udio kalcijevog klorida.

Udjeli drvne sječke, cementa i vode na 1 m3 zalijevanog drvenog betona

Udio ovisi o vrsti monolitnog drvenog betona koji pripremate: strukturnom ili toplinsko-izolacijskom.

Uzmite u obzir proporcije sastava na 1 m3 lijevanog monolitnog drvenog betona pri korištenju veziva razreda M400 i apsolutno suhe sječke crnogoričnog drveta:

Konstrukcijski monolitni drveni beton

V2,5 (M25) - 380 kg cementa, 250 kg punila za drvo, 440 litara vode;

V2,0 (M20) - 350 kg, 230 kg, 400 litara;

B1.0 (M15) - 320 kg, 210 kg, 360 litara;

Toplinski izolacijski monolitni drveni beton

B0,75 (M10) - 300 kg cementa, 190 kg punila za drvo, 430 litara vode;

B0,35 (M5) - 280 kg, 170 kg, 300 litara;

Ispravka kompozicije

Ako koristite drugu marku cementa, tada se udio izračunava pomoću koeficijenta: za M300 koeficijent je 1,05, za M500 - 0,96, za M600 - 0,93.

Omjer usitnjavanja dan je za apsolutno suh materijal. To je obično rijetko. Stoga njegovu količinu treba prilagoditi ovisno o sadržaju vlage - dodajte određenu količinu. Da biste izračunali dodatnu količinu, pomnožite gornju masu s koeficijentom koji se izračunava kao% vlage u iverju podijeljen sa 100%.

Na primjer, drvena jezgra ima vlagu od 20%. Trebate dobiti monolitni drveni beton klase čvrstoće B2.0. Prema tome: 20% / 100% = 0,2. Množimo koeficijent 0,2 s količinom suhe sječke 230 kg za B2,0 - 0,2 * 230 = 46 kg. Sastavu se mora dodati dodatnih 46 kg punila za drvo.

Postupak gnječenja

Čips i kalcijev klorid (ili drugi kemijski dodatak) suho se miješaju, a zatim se dodaje cement.Postići ujednačenost sastava. Zatim se uz stalno miješanje dodaje voda iz kante za zalijevanje, dok sav drveni agregat sa svih strana ne bude prekriven smjesom.

Prikladno je miješati pomoću građevinske mješalice ili miksera. To obično traje 5-7 minuta.

Gotova smjesa monolitnog drvenog betona umjereno je mokra masa. Ako uzmete čips u ruku, voda iz njega ne smije istjecati!

Ako u sastav nije uveden kemijski aditiv, ali je provedena prethodna obrada agregata u vapnu, postupak miješanja traje 25 minuta, tako da vapno ima vremena za gašenje.

Tako vlastitim rukama možete pripremiti monolitni arbolit za naknadno ulijevanje u podignutu oplatu ili trajnu oplatu zidova i pregrada, kao i izlijevanje podova i stropova.

Izrada drvenog betona kod kuće

Arbolit je građevinski materijal jedinstven u svojoj vrsti, koji ima jednostavan sastav. U inozemstvu su se kuće od drvenog betona gradile relativno dugo, dok se kod nas ovaj građevinski materijal pojavio relativno nedavno, tek sredinom prošlog stoljeća.

Kuće izrađene od drvenog betona, kao što je gore spomenuto, imaju niz prednosti, među kojima treba posebno istaknuti sljedeće:

- Izvrsne toplinske izolacijske karakteristike drvenog betona;

- Sposobnost upotrebe drvenih betonskih blokova, i kao glavni građevinski materijal i kao grijač;

- Jednostavnost instalacije i obrade;

- Ekološka neškodljivost drvenog betona;

- Dostojna svojstva zvučne izolacije i pristupačni troškovi.

Dugo je moguće nabrojati prednosti drvenog betona, ali posebno bih želio napomenuti jednostavnost izrade ovog građevinskog materijala kod kuće.

Kuću od drvenog betona lako je završiti nakon izgradnje, iako postoje neke nijanse u provedbi žbukanja drvenog betona.

Sastav drvenog betona

Izrada drvenog betona kod kuće prilično je jednostavan događaj. Portland cement djeluje kao glavno vezivo. Važno je obratiti pažnju na marku cementa, jer je za proizvodnju drvenih betonskih blokova cement potreban ili 400 ili 500 razreda.

Potrošnja cementa za proizvodnju drvenog betona snažno ovisi o upotrijebljenom punilu, koje mogu biti razni otpad od obrade drveta. To su obično strugotine mekog drveta poput bora i smreke. Također za proizvodnju drvenog betona mogu se koristiti sječke breze, topole, jasike ili bukve.

I, kao što pokazuje praksa, potrošnja cementa u proizvodnji drvenih betonskih blokova može se odrediti na sljedeći način: da biste napravili jedan kubni metar drvenih betonskih blokova M15, potrebno je približno potrošiti oko 250 kg portlandskog cementa.

Osim cementa i punila za drvo, kemijski aditivi važna su sastavnica u proizvodnji drvenog betona kod kuće. Vapno, kalcij (klorid), instant staklo i aluminijev sulfat koriste se kao kemijski aditivi u drvenom betonu.

Kemijski aditivi u sastavu drvenog betona potrebni su kako bi se spriječio razvoj nepoželjnih mikroorganizama u punilu, kao i da bi se koristio bez starenja.

Udjeli kemijskih dodataka u drvenom betonu u potpunosti ovise o ukupnoj masi cementa, ali rijetko dosežu više od 4%. Prije njihove upotrebe većina kemijskih aditiva u drvenom betonu otopi se u vodi koja se zatim koristi za miješanje drvene betonske smjese.

Tehnologija proizvodnje

Proizvodnja betonskih blokova piljevine sastoji se od sljedećih faza:

- prvo se drvna sječka prosijava kroz grubo sito. Iver treba biti dugačak 30-150 mm i širok najmanje 5 mm;

piljevina se mora preraditi prije upotrebe: uklonite saharozu iz njih, što negativno utječe na čvrstoću.

Za to je tvornički dodan poseban kemijski reagens na bazi kalcijevog klorida. Kada izrađujete vlastitim rukama, možete koristiti otopinu živog vapna ili ostaviti piljevinu na svježem zraku 40-80 dana;

- nakon sušenja strugotine treba ponovno prosijati kroz sito kako bi se uklonili ostaci i ostaci zemlje;

gotova piljevina miješa se s cementom u kalupu, koji mora biti stalno u stanju vibracija. Zatim se doda voda i tekuće staklo. Cijela smjesa se miješa u betonskoj miješalici. Obično su proporcije sljedeće: šest vreća piljevine, jedna vreća cementa i dvije vreće pijeska. Kako bi se spriječilo da se materijal lijepi za zidove, obloženi su linoleumom;- nakon miješanja smjesa se ulije u kalup za prešanje. Istodobno, smjesa se smanjuje u veličini za 30%;

- blokovi u oplati drže se tri dana, a zatim se oplata uklanja. Zatim se još 10 dana drže u zatvorenom na temperaturi od najmanje 15 stupnjeva, a nakon toga su spremni za upotrebu.

Omjer miješanja blokova šljake

Za proizvodnju blokova troska se koristi u različitim veličinama i uključuje nekoliko različitih frakcija. To vam omogućuje da blokovima date veću čvrstoću i poboljšate toplinske performanse. Prosijana troska pravilne veličine navlaži se vodom prije početka pripreme smjese radi poboljšanja adhezije na cement. Proporcije za izradu blokova šljaka:

- 1,5-2 dijela vode;

- 3 dijela cementa M400;

- 2 komada pijeska;

- 7 dijelova troske.

Uz trosku, smjesi se može dodati slomljena opeka, drobljeni kamen, pepeo, šljunak, gips. Da biste uštedjeli cement, četvrtinu veziva možete zamijeniti vapnom. To neće pogoršati kvalitetu gotovih blokova.