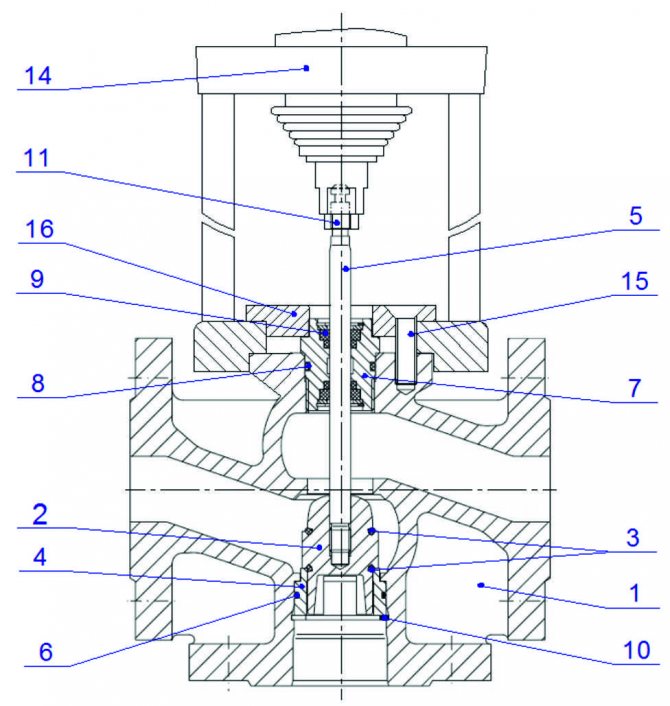

Design della valvola a quattro vie

Il corpo è in ottone, ad esso sono fissati 4 tubi di collegamento. All'interno del corpo sono presenti una boccola e un mandrino, il cui funzionamento ha una configurazione complessa.

Il miscelatore termostatico svolge le seguenti funzioni:

- Miscelazione di flussi d'acqua di diverse temperature. Grazie alla miscelazione, la regolazione regolare del riscaldamento dell'acqua funziona;

- Protezione caldaia. Il miscelatore a quattro vie previene la corrosione, prolungando così la vita dell'attrezzatura.

Circuito miscelatore a quattro vie

Il principio di funzionamento di una tale valvola per il riscaldamento è quello di ruotare il mandrino all'interno del corpo. Inoltre, questa rotazione dovrebbe essere libera, poiché il manicotto non ha filettatura. La parte lavorante del mandrino ha due tagli attraverso i quali il flusso viene aperto in due passaggi. Pertanto, il flusso sarà regolato e non sarà in grado di andare direttamente al secondo campione. Il flusso potrà trasformarsi in uno qualsiasi degli ugelli situati sul lato sinistro o destro di esso. Quindi, tutti i flussi provenienti da lati opposti vengono miscelati e distribuiti su quattro ugelli.

Ci sono progetti in cui funziona un'asta di spinta invece di un mandrino, ma tali dispositivi non possono mescolare i flussi.

La valvola è controllata in due modi:

- Manuale. La distribuzione dei flussi richiede l'installazione dello stelo in una posizione specifica. È necessario regolare questa posizione manualmente.

- Auto. Il mandrino ruota a seguito di un comando ricevuto da un encoder esterno. In questo modo, la temperatura impostata viene sempre mantenuta nell'impianto di riscaldamento.

La valvola miscelatrice a quattro vie garantisce un flusso stabile di fluido di riscaldamento freddo e caldo. Il principio del suo funzionamento non richiede l'installazione di un bypass differenziale, poiché la valvola stessa passa la quantità d'acqua richiesta. Il dispositivo viene utilizzato dove è richiesto il controllo della temperatura. Si tratta innanzitutto di un impianto di riscaldamento a radiatori con caldaia a combustibile solido. Se in altri casi la regolazione dei portatori di calore avviene con l'aiuto di una pompa idraulica e un bypass, qui il funzionamento della valvola sostituisce completamente questi due elementi. Di conseguenza, la caldaia funziona in una modalità stabile, ricevendo costantemente una quantità dosata di refrigerante.

Riscaldamento con valvola a quattro vie

Installazione di un sistema di riscaldamento con una valvola a quattro vie:

Collegamento della pompa di circolazione. Installato sul tubo di ritorno;- Installazione di linee di sicurezza sui tubi di ingresso e uscita della caldaia. Non installare valvole e rubinetti sulle linee di sicurezza, poiché sono sotto alta pressione;

- Installazione di una valvola di non ritorno sul tubo di alimentazione dell'acqua. Il principio di funzionamento è finalizzato a proteggere l'impianto di riscaldamento dall'influenza della contropressione e dal drenaggio del sifone;

- Installazione del vaso di espansione. Installato nel punto più alto del sistema. Ciò è necessario per non ostacolare il funzionamento della caldaia durante l'espansione dell'acqua. Il vaso di espansione è perfettamente funzionante sia in posizione orizzontale che verticale;

- Installazione di una valvola di sicurezza. La valvola termostatica è installata sul tubo di alimentazione dell'acqua. È progettato per distribuire uniformemente l'energia per il riscaldamento. Questo dispositivo ha un doppio sensore. Quando la temperatura sale sopra i 95 ° C, questo sensore invia un segnale al miscelatore termostatico, a seguito del quale si apre un flusso di acqua fredda. Dopo che il sistema si è raffreddato, un secondo segnale viene inviato al sensore, che chiude completamente il rubinetto e interrompe l'erogazione di acqua fredda;

- Installazione di un riduttore di pressione. Posizionato di fronte all'ingresso del miscelatore termostatico.Il principio di funzionamento del riduttore è ridurre al minimo le cadute di pressione durante l'alimentazione idrica.

Lo schema di collegamento di un impianto di riscaldamento con miscelatore a quattro vie è costituito dai seguenti elementi:

- Caldaia;

- Miscelatore termostatico a quattro vie;

- Valvola di sicurezza;

- Valvola di riduzione;

- Filtro;

- Valvola a sfera;

- Pompa;

- Batterie di riscaldamento.

L'impianto di riscaldamento installato deve essere risciacquato con acqua. Ciò è necessario in modo che da esso vengano rimosse varie particelle meccaniche. Successivamente è necessario verificare il funzionamento della caldaia alla pressione di 2 bar e con vaso di espansione spento. Si ricorda che tra l'inizio del pieno funzionamento della caldaia e il suo controllo sotto pressione idraulica deve intercorrere un breve lasso di tempo. Il limite di tempo è dovuto al fatto che con una lunga assenza di acqua nell'impianto di riscaldamento, si corroderà.

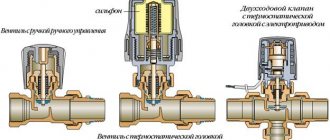

Per mantenere costantemente un confortevole equilibrio termico in casa, nel circuito di riscaldamento è incluso un elemento come una valvola a tre vie sull'impianto di riscaldamento, che distribuisce uniformemente il calore a tutti gli ambienti.

Nonostante l'importanza di questa unità, non differisce per il suo design complesso. Diamo un'occhiata alle caratteristiche e ai principi di progettazione della valvola a tre vie. Quali regole dovrebbero essere seguite quando si sceglie un dispositivo e quali sfumature sono presenti nella sua installazione.

Caratteristiche della valvola a tre vie

L'acqua fornita al radiatore ha una certa temperatura, che spesso non è possibile influenzare. La valvola a tre vie regola non cambiando la temperatura, ma cambiando la quantità di liquido.

Ciò consente, senza modificare la zona del radiatore, di fornire agli ambienti la quantità di calore richiesta, ma solo nei limiti della potenza dell'impianto.

Dispositivi di separazione e miscelazione

Visivamente, la valvola a tre vie assomiglia a un tee, ma svolge funzioni completamente diverse. Tale unità, dotata di un termostato, appartiene alle valvole di intercettazione ed è uno dei suoi elementi principali.

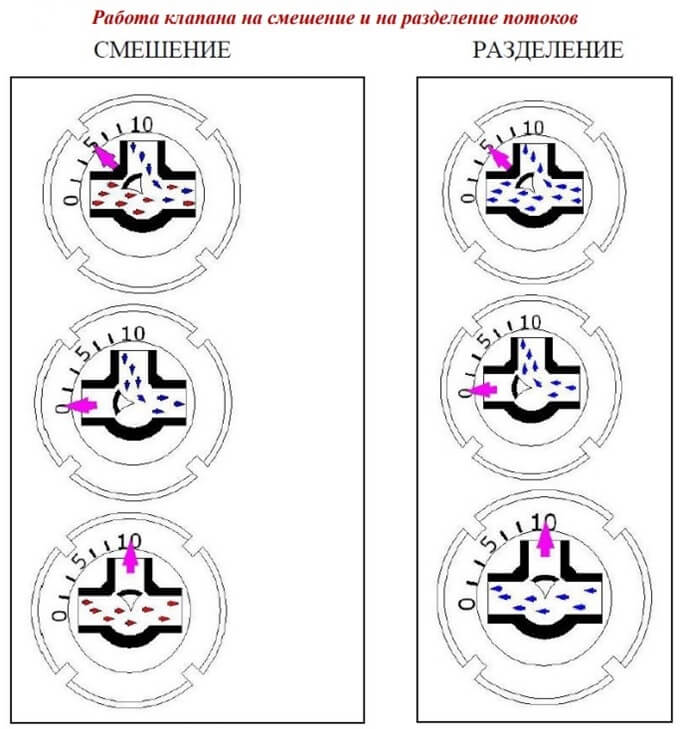

Esistono due tipi di questi dispositivi: separazione e miscelazione.

Il primo viene utilizzato quando il refrigerante deve essere alimentato contemporaneamente in più direzioni. In effetti, l'unità è un miscelatore che forma un flusso stabile con una temperatura impostata. È montato in una rete attraverso la quale viene fornita aria riscaldata e nei sistemi di approvvigionamento idrico.

I prodotti del secondo tipo vengono utilizzati per combinare i flussi e la loro termoregolazione. Sono presenti due aperture per flussi in entrata con temperature differenti e una per la loro uscita. Sono utilizzati quando si installa il riscaldamento a pavimento per evitare il surriscaldamento della superficie.

Che cos'è una valvola a tre vie ea cosa serve in un impianto di riscaldamento

La valvola a tre vie ha un corpo con tre ugelli. Uno di loro non si sovrappone mai. E gli altri due possono alternativamente sovrapporsi parzialmente o completamente. Dipende dalla configurazione della valvola termica. Inoltre, se un tubo di derivazione è completamente chiuso, il secondo è completamente aperto.

La valvola di controllo a tre vie ha due opzioni per lo scopo previsto: per la miscelazione e per la separazione. Alcuni modelli possono essere utilizzati per entrambi i tipi di lavoro, dipende da come sono installati.

La differenza fondamentale tra le valvole a tre vie e le valvole a tre vie è che la valvola regola la miscelazione o la separazione dei flussi, ma non può chiuderle completamente, tranne una delle due. La valvola non viene utilizzata per chiudere i flussi.

Una valvola a tre vie, invece, non può regolare la miscelazione o la separazione dei flussi. Può solo reindirizzare il flusso nell'altra direzione o chiudere completamente uno dei 3 ugelli.

Di regola, le valvole a tre vie sono dotate di attuatori che consentono di cambiare automaticamente la posizione del segmento sovrapposto per mantenere i parametri dati. Ma possono anche avere un azionamento manuale.

A volte lo stelo è realizzato sotto forma di una vite senza fine, tipica delle valvole. Ci sono due valvole sullo stelo. A causa di questa somiglianza, a volte vengono anche chiamate valvole a tre vie.

Interessante: a volte lo stelo è realizzato a forma di vite senza fine, tipica delle valvole. Ci sono due valvole sullo stelo. A causa di questa somiglianza, a volte vengono anche chiamate valvole a tre vie.

Il principio di funzionamento della valvola a tre vie miscelatore e divisore tipo VALTEK VT.MIX03

Prima dell'avvento delle valvole a tre vie, le caldaie fornivano separatamente acqua calda e portatore di calore alla rete per il riscaldamento. Dal locale caldaia sono usciti 4 tubi principali. L'invenzione del meccanismo a tre vie ha permesso di passare alle linee a due tubi. Ora solo un agente di riscaldamento con una temperatura costante di 70 - 900 è stato fornito alla rete, in alcuni sistemi 90 - 1150. E l'acqua calda e un vettore di calore per il riscaldamento dell'edificio sono stati preparati all'ingresso di un edificio residenziale in un riscaldamento individuale stazione (ITP).

Il risparmio di metallo, sotto forma di riduzione di 2 tubi nelle linee principali, si è rivelato colossale. E anche la semplificazione del lavoro dei locali caldaie e la loro automazione, che ha aumentato l'affidabilità. Riduzione dei costi di manutenzione delle reti backbone. E la possibilità di separare le reti dorsali da quelle interne, al fine di localizzare possibili incidenti nelle reti interne.

Le valvole a tre vie furono ulteriormente sviluppate e iniziarono ad essere utilizzate non solo nei punti di calore, ma anche nelle stanze, per regolare la temperatura dei dispositivi di riscaldamento.

Dove vengono utilizzate le valvole a 3 vie?

Esistono valvole di questo tipo in diversi schemi. Sono inclusi nello schema elettrico del riscaldamento a pavimento per garantire un riscaldamento uniforme di tutte le sue sezioni e per escludere il surriscaldamento dei singoli rami.

Nel caso di una caldaia a combustibile solido, spesso si osserva condensa nella sua camera. L'installazione di una valvola a tre vie aiuterà ad affrontarlo.

Un dispositivo a tre vie nell'impianto di riscaldamento funziona efficacemente quando è necessario collegare un circuito sanitario e flussi di calore separati.

L'uso di una valvola nelle tubazioni dei radiatori elimina la necessità di un bypass. L'installazione sulla linea di ritorno crea le condizioni per un dispositivo di cortocircuito.

Vantaggi e svantaggi

Il vantaggio principale delle valvole a tre vie è la capacità di regolare automaticamente i parametri del liquido di raffreddamento.

Prima dell'avvento dei dispositivi a tre vie, gli ascensori venivano utilizzati per regolare la temperatura del liquido di raffreddamento nell'impianto di riscaldamento dell'edificio. La precisione della loro messa a punto era molto approssimativa. Per ogni edificio è stato necessario calcolare la sezione trasversale dell'apertura dell'ugello dell'ascensore. È cambiato nel tempo.

Con l'avvento delle valvole a tre vie, questi gruppi appartengono al passato e semplicemente non ci sono alternative oggi. Invece di un dispositivo a 3 vie, è possibile inserire due semplici valvole regolabili per l'alimentazione e il reintegro dalla linea di ritorno invece di un dispositivo a 3 vie. Cosa è stato fatto nel periodo di transizione dopo le unità dell'ascensore. Ma tali schemi sono molto più costosi e più difficili da gestire. Pertanto, sono stati rapidamente abbandonati.

Nel caso di regolazione del flusso del mezzo di riscaldamento attraverso il radiatore di riscaldamento, al contrario, le valvole di controllo semplici hanno un vantaggio rispetto alle valvole a 3 vie. Dopotutto, la sezione di bypass davanti alla batteria non ha bisogno di essere chiusa e persino dannosa. Pertanto, un semplice dispositivo di regolazione, o anche chiamato valvola termostatica, è posizionato dietro il bypass davanti al radiatore ed è più economico e affidabile. Tuttavia, le valvole a tre vie possono essere trovate nei singoli edifici davanti alle batterie.

Le sfumature della scelta di un dispositivo

Le seguenti linee guida sono comuni quando si sceglie una valvola a 3 vie adatta:

- I produttori rispettabili sono preferiti. Spesso sul mercato ci sono valvole di bassa qualità di aziende sconosciute.

- I prodotti in rame o ottone sono più resistenti all'usura.

- I controlli manuali sono più affidabili, ma meno funzionali.

Il punto chiave sono i parametri tecnici del sistema in cui dovrebbe essere installato. Vengono prese in considerazione le seguenti caratteristiche: il livello di pressione, la temperatura più alta del liquido di raffreddamento nel punto di installazione del dispositivo, la caduta di pressione consentita, il volume di acqua che passa attraverso la valvola.

Solo una valvola di dimensioni adeguate funzionerà bene. Per fare ciò, è necessario confrontare le prestazioni del sistema idraulico con il coefficiente di produttività del dispositivo. È obbligatorio contrassegnato su ogni modello.

Per stanze di area limitata, come un bagno, è irrazionale scegliere una valvola costosa con un miscelatore termico.

Su grandi aree con pavimenti caldi, è necessario un dispositivo con controllo automatico della temperatura. Il riferimento per la selezione dovrebbe essere anche la conformità del prodotto GOST 12894-2005.

Il costo può essere molto diverso, tutto dipende dal produttore.

Nelle case di campagna con una caldaia a combustibile solido installata, lo schema di riscaldamento non è molto complicato. Una valvola a tre vie con un design semplificato va bene qui.

Funziona in modo autonomo e non dispone di testina termica, sensore o addirittura asta. L'elemento termostatico che ne controlla il funzionamento è impostato ad una certa temperatura e si trova nell'alloggiamento.

Diametro nominale della valvola di controllo

Le valvole di controllo non sono mai dimensionate in base al diametro della tubazione. Tuttavia, il diametro deve essere determinato per il dimensionamento delle valvole di controllo. Poiché la valvola di controllo viene selezionata in base al valore Kvs, il diametro nominale della valvola è spesso inferiore al diametro nominale della tubazione su cui è installata. In questo caso, è consentito scegliere una valvola con un diametro nominale inferiore al diametro nominale della tubazione di uno o due passaggi.

La determinazione del diametro della valvola calcolato viene eseguita secondo la formula:

- d è il diametro stimato della valvola in, mm;

- Q è la portata del fluido, m3 / ora;

- V è la portata consigliata m / s.

Portata consigliata:

- liquido - 3 m / s;

- vapore saturo - 40 m / s;

- gas (a pressione <0,001 MPa) - 2 m / s;

- gas (0,001 - 0,01 MPa) - 4 m / s;

- gas (0,01 - 0,1 MPa) - 10 m / s;

- gas (0,1 - 1,0 MPa) - 20 m / s;

- gas (> 1,0 MPa) - 40 m / s;

In base al valore calcolato del diametro (d), viene selezionato il diametro nominale maggiore più vicino della valvola DN.

Produttori di strumenti a tre vie

Sul mercato è disponibile un'ampia gamma di valvole a tre vie di produttori rinomati e sconosciuti. Il modello può essere selezionato dopo aver determinato i parametri generali del prodotto.

Il primo posto nella classifica delle vendite è occupato dalle valvole dell'azienda svedese Esbe... Questo è un marchio abbastanza noto, quindi i prodotti a tre vie sono affidabili e durevoli.

Tra i consumatori, le valvole a tre vie di un produttore coreano sono note per la loro qualità. Navien... Dovrebbero essere acquistati se si dispone di una caldaia della stessa azienda.

Una maggiore precisione di controllo si ottiene installando un dispositivo di un'azienda danese Danfoss... Funziona in modo completamente automatico.

Le valvole si distinguono per la buona qualità e il costo accessibile. Valtec, prodotto congiuntamente da specialisti italiani e russi.

I prodotti di un'azienda degli Stati Uniti sono efficaci nel lavoro Honeywell... Queste valvole sono semplici nella struttura e facili da installare.

Caratteristiche di installazione del prodotto

Durante l'installazione di valvole a tre vie, sorgono molte sfumature. Il funzionamento ininterrotto del sistema di riscaldamento dipende dalla loro contabilità. Il produttore allega istruzioni per ciascuna valvola, la cui osservanza eviterà successivamente molti problemi.

Linee guida generali per l'installazione

L'importante è impostare inizialmente la valvola nella posizione corretta, guidata dalle istruzioni indicate dalle frecce sul corpo. I puntatori indicano il percorso del flusso d'acqua.

A sta per corsa diretta, B sta per direzione perpendicolare o bypass, AB sta per ingresso o uscita combinati.

In base alla direzione, ci sono due modelli di valvola:

- simmetrico oa forma di T;

- asimmetrico oa forma di L.

Quando viene montato lungo il primo di essi, il liquido entra nella valvola attraverso i fori terminali. Lascia il centro dopo aver mescolato.

Nella seconda variante, un flusso caldo entra dalla fine e un flusso freddo entra dal basso. Il liquido a diverse temperature viene scaricato dopo la miscelazione attraverso la seconda estremità.

Il secondo punto importante quando si installa la valvola miscelatrice è che non deve essere posizionata con l'attuatore o la testa termostatica abbassata. Prima di iniziare il lavoro, è necessaria la preparazione: l'acqua viene tagliata davanti al punto di installazione. Quindi, controllare la tubazione per la presenza di residui al suo interno che possono causare il guasto della guarnizione della valvola.

La cosa principale è scegliere un luogo per l'installazione in modo che la valvola abbia accesso. Potrebbe dover essere controllato o smontato in futuro. Tutto ciò richiede spazio libero.

Inserto valvola miscelatrice

Quando si inserisce una valvola miscelatrice a tre vie in un sistema di teleriscaldamento, ci sono diverse opzioni. La scelta dello schema dipende dalla natura del collegamento del sistema di riscaldamento.

Quando, in base alle condizioni di funzionamento della caldaia, è consentito un fenomeno come il surriscaldamento del liquido di raffreddamento nel ritorno, si verifica necessariamente una sovrapressione. In questo caso viene montato un ponticello che strozza la prevalenza in eccesso. È installato parallelamente alla valvola di miscelazione.

Il diagramma nella foto è garanzia di una regolazione di alta qualità dei parametri del sistema. Se la valvola a tre vie è collegata direttamente alla caldaia, che è più spesso il caso negli impianti di riscaldamento autonomi, è necessario un inserto della valvola di bilanciamento.

Se la raccomandazione per l'installazione di un dispositivo di bilanciamento viene ignorata, possono verificarsi variazioni significative nella portata del fluido di lavoro, a seconda della posizione dello stelo, nell'attacco AB.

Il collegamento secondo lo schema sopra non garantisce l'assenza di circolazione del refrigerante attraverso la sorgente. Per ottenere ciò, è necessario collegare inoltre un isolatore idraulico e una pompa di circolazione al suo circuito.

Viene inoltre installata la valvola miscelatrice per separare i flussi. La necessità di ciò sorge quando è inaccettabile isolare completamente il circuito della sorgente, ma è possibile bypassare il liquido nel ritorno. Molto spesso, questa opzione viene utilizzata in presenza di un locale caldaia autonomo.

Tenere presente che con alcuni modelli possono verificarsi vibrazioni e rumori. Ciò è dovuto a direzioni di flusso incoerenti nella tubazione e nell'articolo di miscelazione. Di conseguenza, la pressione attraverso la valvola potrebbe scendere al di sotto del valore consentito.

Installazione del dispositivo di separazione

Quando la temperatura della sorgente è superiore a quella richiesta dall'utenza, nel circuito viene inserita una valvola di separazione dei flussi. In questo caso, a portata costante sia nel circuito della caldaia che da parte dell'utenza, a quest'ultima non giungerà liquido surriscaldato.

Affinché il circuito funzioni, una pompa deve essere presente in entrambi i circuiti.

Sulla base di quanto sopra, le raccomandazioni generali possono essere riassunte:

- Quando si installa una valvola a tre vie, i manometri vengono installati prima e dopo di essa.

- Per evitare l'ingresso di eventuali impurità, un filtro è montato davanti al prodotto.

- Il corpo del dispositivo non deve essere sottoposto ad alcuna sollecitazione.

- Una buona regolazione deve essere assicurata inserendo dispositivi di strozzamento della sovrapressione davanti alla valvola.

- La valvola non deve trovarsi sopra l'attuatore durante l'installazione.

È inoltre necessario mantenere davanti al prodotto e dopo di esso i tratti rettilinei consigliati dal produttore. Il mancato rispetto di questa regola comporterà una variazione delle caratteristiche tecniche dichiarate. Il dispositivo non sarà coperto dalla garanzia.

Guida del riparatore

| 52.Elettrovalvola inversione ciclo a quattro vie |

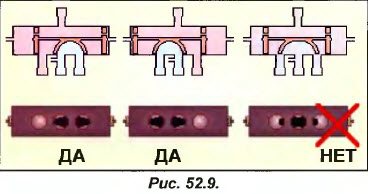

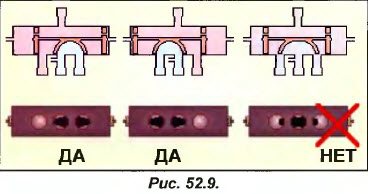

Durante la crisi petrolifera del 1973, la domanda per l'installazione di un gran numero di pompe di calore è aumentata notevolmente. La maggior parte delle pompe di calore è dotata di un'elettrovalvola di inversione del ciclo a quattro vie utilizzata per impostare la pompa in modalità estiva (raffreddamento) o per raffreddare la batteria esterna in modalità invernale (riscaldamento). L'oggetto di questa sezione è esplorare il funzionamento dell'elettrovalvola di inversione di ciclo a quattro vie (V4V) presente sulla maggior parte delle pompe di calore aria-aria classiche e sui sistemi di sbrinamento ad inversione di ciclo (vedere figura 60.14) per controllare efficacemente la direzione di marcia. i flussi. A) Funzionamento V4V Studiamo lo schema (vedi fig. 52.1) di una di queste valvole, costituita da una grande valvola principale a quattro vie e una piccola valvola pilota a tre vie montata sul corpo valvola principale. Al momento siamo interessati alla valvola principale a quattro vie. Innanzitutto, notare che delle quattro connessioni della valvola principale, tre si trovano una accanto all'altra (la linea di aspirazione del compressore è sempre collegata al centro di queste tre connessioni) e la quarta connessione si trova sull'altro lato della valvola (la la linea di scarico è collegata ad esso). Si noti inoltre che su alcuni modelli V4V la connessione di aspirazione può essere spostata rispetto al centro della valvola. 'T \ Tuttavia le linee di mandata (pos. 1) e aspirazione- \ 3J (pos. 2) del compressore sono SEMPRE collegate come da schema fig. All'interno della valvola principale la comunicazione tra i vari canali è assicurata tramite di una bobina mobile (pos. 3), scorrevole insieme a due pistoni (elemento 4). Ogni pistone ha un piccolo foro (Rif.5) e inoltre ogni pistone ha un ago (Rif.6). Infine, 3 capillari (pos. 7) vengono tagliati nel corpo valvola principale nelle posizioni mostrate in fig. 52.1, che sono collegati all'elettrovalvola di controllo, se non si studia perfettamente il principio di funzionamento della valvola. Ogni elemento da noi presentato gioca un ruolo nel funzionamento di V4V. Cioè, se almeno uno di questi elementi si guasta, può essere la causa di un malfunzionamento molto difficile da rilevare- Consideriamo ora come funziona la valvola principale ... Se V4V non è montato sull'installazione, ti aspetteresti un distinto fare clic quando viene applicata tensione all'elettrovalvola, ma il cursore non si sposta. Infatti, affinché la bobina all'interno della valvola principale si muova, è assolutamente necessario fornire una pressione differenziale attraverso la bobina. Perché così, vedremo ora. Le linee Pnag di mandata e Pvsac di aspirazione del compressore sono sempre collegate alla valvola principale come mostrato nello schema {fig. 52.2). Al momento simuleremo il funzionamento di un'elettrovalvola di controllo a tre vie utilizzando due valvole manuali: una chiusa (pos.5) e l'altra aperta (pos.6). Al centro della valvola principale, Pnag sviluppa forze che agiscono su entrambi i pistoni allo stesso modo: uno spinge il cursore a sinistra (pos.1), l'altro a destra (pos.2), per cui entrambi queste forze sono reciprocamente equilibrate. Ricorda che piccoli fori sono praticati in entrambi i pistoni. Pertanto, Pnag può passare attraverso il foro nel pistone sinistro e Pnag verrà installato anche nella cavità (pos. 3) dietro il pistone sinistro, che spinge la bobina verso destra. Naturalmente, allo stesso tempo Rnag penetra anche attraverso il foro nel pistone destro nella cavità dietro di esso (pos.4). Tuttavia, poiché la valvola 6 è aperta e il diametro del capillare che collega la cavità (elemento 4) con la linea di aspirazione è molto più grande del diametro del foro nel pistone, le molecole di gas che passano attraverso il foro verranno immediatamente aspirate la linea di aspirazione. Pertanto, la pressione nella cavità dietro il pistone destro (pos.4) sarà uguale alla pressione Pvsac nella linea di aspirazione.Pertanto, una forza più potente dovuta all'azione di Pnag verrà diretta da sinistra a destra e farà spostare la bobina verso destra, comunicando la linea di non fusione con lo starter sinistro (pos.7) e la linea di aspirazione con lo starter destro (pos. 8). Se ora Pnag è diretto nella cavità dietro il pistone destro (valvola chiusa 6) e Pvac nella cavità dietro il pistone sinistro (valvola aperta 5), la forza prevalente sarà diretta da destra a sinistra e la bobina si sposterà verso sinistra (vedi Fig. 52.3). Contemporaneamente comunica la linea di mandata con il raccordo destro (art. 8), e la linea di aspirazione con il raccordo sinistro (art. 7), cioè esattamente l'opposto rispetto alla versione precedente. Non è ovviamente prevedibile l'utilizzo di due valvole manuali per la reversibilità del ciclo di manovra. Pertanto, ora inizieremo a studiare un'elettrovalvola di controllo a tre vie, la più adatta per automatizzare il processo di inversione di ciclo. Abbiamo visto che il movimento del cursore è possibile solo se c'è una differenza tra i valori di Pnag e Pvsac. L'elettrovalvola a tre vie è progettata solo per scaricare la pressione dall'una o dall'altra cavità di alimentazione del principale pistoni delle valvole. Pertanto, l'elettrovalvola di controllo sarà molto piccola e rimarrà la stessa per tutti i diametri della valvola principale. L'ingresso centrale di questa valvola è un'uscita comune e si collega alla cavità di aspirazione {vedi. Fico. 52.4). Se non viene applicata tensione all'avvolgimento, l'ingresso destro è chiuso e quello sinistro è in comunicazione con la cavità di aspirazione. Viceversa, quando viene applicata tensione all'avvolgimento, l'ingresso destro è in comunicazione con la cavità di aspirazione e quello sinistro è chiuso. Esaminiamo ora il più semplice circuito frigorifero dotato di valvola a quattro vie V4V (vedi fig. 52.5). L'avvolgimento del solenoide dell'elettrovalvola di comando non è eccitato e il suo ingresso sinistro comunica la cavità della valvola principale, dietro il pistone sinistro della bobina, con la linea di aspirazione (si ricordi che il diametro del foro del pistone è molto inferiore a il diametro del capillare che collega la linea di aspirazione con la valvola principale). Pertanto, nella cavità della valvola principale, a sinistra del pistone sinistro della bobina, è installato Pvsac. Poiché Pnag è installato a destra della bobina, sotto l'influenza della differenza di pressione, la bobina si sposta bruscamente all'interno della valvola principale a sinistra. Raggiunta la battuta sinistra, l'ago del pistone (pos. A) chiude il foro del capillare che collega la cavità sinistra con la cavità Pvsac, impedendo così il passaggio del gas, non più necessario. Infatti, la presenza di una perdita costante tra le cavità Pnag e Pvsac può avere solo un effetto dannoso sul funzionamento del compressore Si noti che la pressione nella cavità sinistra della valvola principale raggiunge nuovamente il valore di Pnag, ma poiché Pnag è stabilito anche nella cavità destra, la bobina non cambierà più la tua posizione. Ricordiamo ora la posizione del condensatore e dell'evaporatore, nonché la direzione del flusso nel dispositivo di espansione capillare. Prima di continuare la lettura, provare a immaginare cosa succederà se viene applicata tensione alla bobina dell'elettrovalvola. Quando viene applicata l'alimentazione alla bobina dell'elettrovalvola, la cavità destra della valvola principale comunica con la linea di aspirazione e la bobina si sposta bruscamente a destra . Raggiunta la battuta, lo spillo del pistone interrompe il deflusso del gas nella linea di aspirazione, bloccando l'apertura del capillare che collega la cavità destra della valvola principale con la cavità di aspirazione. Per effetto del movimento della bobina, la linea di mandata è ora diretta verso l'ex evaporatore, che è diventato il condensatore. Allo stesso modo, il precedente condensatore è diventato un evaporatore e la linea di aspirazione è ora collegata ad esso. Notare che il refrigerante in questo caso si muove attraverso il capillare in direzione opposta (vedi fig. 52.6).Per evitare errori nei nomi degli scambiatori di calore, che alternativamente diventano un evaporatore, quindi un condensatore, è meglio chiamarli una batteria esterna (uno scambiatore di calore esterno) e una batteria interna (uno scambiatore di calore interno). B) Rischio di colpo d'ariete Durante il normale funzionamento, il condensatore è pieno di liquido. Tuttavia, abbiamo visto che al momento dell'inversione del ciclo, il condensatore diventa quasi istantaneamente l'evaporatore. Cioè, in questo momento c'è il pericolo che una grande quantità di liquido entri nel compressore, anche se la valvola di espansione è completamente chiusa. Per evitare questo rischio, è solitamente necessario installare un separatore di liquido sulla linea di aspirazione del compressore. Il separatore di liquido è progettato in modo tale che in caso di trabocco di liquido all'uscita della valvola principale, principalmente durante l'inversione del ciclo, viene impedito l'ingresso nel compressore. Il liquido rimane sul fondo del separatore, mentre la pressione viene portata nella linea di aspirazione nel punto più alto, eliminando completamente il rischio che il liquido entri nel compressore. Abbiamo però visto che l'olio (e quindi il liquido) deve ritornare costantemente al compressore attraverso la linea di aspirazione. Per dare questa opportunità all'olio, un foro calibrato (a volte un capillare) è previsto nella parte inferiore del tubo di aspirazione ... Quando il liquido (olio o refrigerante) viene trattenuto sul fondo del separatore di liquido, viene aspirato attraverso il calibrato foro, ritornando lentamente e gradualmente al compressore in quantità tali da risultare insufficienti a portare a conseguenze indesiderate. C) Possibili malfunzionamenti Uno dei malfunzionamenti più difficili della valvola V4 V è associato a una situazione in cui il cursore si blocca in una posizione intermedia (vedi fig. 52.8). In questo momento, tutti e quattro i canali comunicano tra loro, il che porta a un più o meno completo, a seconda della posizione della bobina quando è inceppata, bypassando il gas dalla linea di scarico nella cavità di aspirazione, che è accompagnata dall'aspetto di tutti segni di malfunzionamento del tipo "compressore troppo debole": diminuzione della capacità, calo della pressione di condensazione, aumento della pressione di evaporazione (vedere la sezione 22. "Compressore troppo debole"). Tale grippaggio può verificarsi accidentalmente ed è dovuto al design stesso della valvola principale. Infatti, poiché la bobina può muoversi liberamente all'interno della valvola, può muoversi e, invece di trovarsi in una delle battute, rimanere in una posizione intermedia a causa di vibrazioni o urti meccanici (ad esempio, dopo il trasporto).

Se la valvola V4V non è ancora installata e quindi è possibile tenerla tra le mani, l'installatore DEVE controllare la posizione del cursore guardando all'interno della valvola attraverso i 3 fori inferiori (vedi fig. 52.9). In questo modo, può garantire molto facilmente la posizione normale della bobina, perché dopo che la valvola è stata saldata, sarà troppo tardi per guardare verso l'interno! Se la bobina non è posizionata correttamente (fig. 52.9, a destra), può essere portata nello stato desiderato battendo un'estremità della valvola su un blocco di legno o un pezzo di gomma (vedere fig. 52.10). Non battere mai la valvola su una parte metallica, poiché così facendo si rischia di danneggiare la punta della valvola o di distruggerla completamente. Con questa tecnica molto semplice, è possibile, ad esempio, impostare il cursore della valvola V4V in posizione di raffreddamento (la linea di mandata comunica con lo scambiatore di calore esterno) quando si sostituisce il V4V difettoso con uno nuovo in un condizionatore reversibile (se questo accade in piena estate). Difetti strutturali multipli nella valvola principale o nell'elettrovalvola ausiliaria possono anche causare l'inceppamento della bobina nella posizione intermedia.Ad esempio, se il corpo della valvola principale è stato danneggiato da urti e deformazioni nella canna, questa deformazione impedirà alla bobina di muoversi liberamente. Uno o più capillari che collegano le cavità della valvola principale con la parte a bassa pressione del circuito possono ostruirsi o piegarsi, il che porterà ad una diminuzione della loro area di flusso e non consentirà un rilascio sufficientemente rapido della pressione nelle cavità retrostanti i pistoni della bobina, interrompendo così il suo normale funzionamento (si ricordi anche che il diametro di questi capillari dovrebbe essere notevolmente maggiore del diametro dei fori praticati in ciascuno dei pistoni). Tracce di burnout eccessivo sul corpo valvola e aspetto scadente dei giunti saldati sono un indicatore oggettivo delle qualifiche di un installatore che ha saldato con un cannello a gas. Infatti, durante la brasatura, è imperativo proteggere il corpo valvola principale dal riscaldamento avvolgendolo in uno straccio umido o imbevuto di carta amianto, poiché i pistoni e la bobina sono dotati di anelli di tenuta in nylon (fluoroplastico), che migliorano contemporaneamente lo scorrimento della bobina all'interno della valvola. Durante la saldatura, se la temperatura del nylon supera i 100 ° C, perde le sue caratteristiche di tenuta e antifrizione, la guarnizione subisce danni irreparabili, il che aumenta notevolmente la probabilità di inceppamento della bobina al primo tentativo di cambiare la valvola. Ricordiamo che il rapido movimento della bobina durante l'inversione di ciclo avviene sotto l'azione della differenza tra Pnag e Pvsac. Di conseguenza, il movimento della bobina diventa impossibile se questa differenza AP è troppo piccola (normalmente il suo valore minimo ammissibile è di circa 1 bar). Pertanto, se l'elettrovalvola di controllo viene attivata quando il differenziale AP è insufficiente (ad esempio all'avvio del compressore), il cursore non potrà muoversi senza impedimenti e c'è il pericolo che si inceppi nella posizione intermedia. L'inceppamento della bobina può anche verificarsi a causa di malfunzionamenti dell'elettrovalvola di controllo, ad esempio a causa di una tensione di alimentazione insufficiente o di un'installazione impropria del meccanismo dell'elettromagnete. Si noti che ammaccature sul nucleo dell'elettromagnete (dovute a urti) o la sua deformazione (durante lo smontaggio o in seguito a caduta) non consentono al manicotto del nucleo di scorrere normalmente, il che può anche portare al grippaggio della valvola. Vale la pena ricordare che le condizioni del circuito frigorifero devono essere assolutamente perfette. Infatti, se la presenza di particelle di rame, tracce di saldatura o flusso è estremamente indesiderabile in un circuito di refrigerazione convenzionale, lo è ancora di più per un circuito con una valvola a quattro vie. Possono bloccarlo o bloccare i fori dei pistoni e i passaggi capillari della valvola V4V. Pertanto, prima di procedere con lo smontaggio o il montaggio di un tale circuito, cercare di riflettere sulle massime precauzioni che è necessario osservare. Infine, va sottolineato che la valvola V4V è altamente raccomandata per essere montata in posizione orizzontale per evitare anche un leggero abbassamento della bobina da parte del proprio peso, in quanto ciò può causare perdite costanti attraverso lo spillo del pistone superiore quando la bobina è in la posizione in alto. Le possibili cause di inceppamento della bobina sono mostrate in Fig. 52.11. Ora sorge la domanda. Cosa fare se la bobina è bloccata? Prima di richiedere il normale funzionamento della valvola V4V, il riparatore deve prima verificare le condizioni per tale operazione sul lato del circuito. Ad esempio, una mancanza di refrigerante nel circuito, che provoca una caduta sia di Pnag che di Pvsac, può comportare una debole caduta di pressione differenziale, insufficiente per un trabocco libero e completo della bobina.Se l'aspetto della V4V (assenza di ammaccature, tracce di urti e surriscaldamenti) sembra soddisfacente e c'è la certezza che non ci siano guasti elettrici (molto spesso tali guasti sono attribuiti alla valvola V4V, mentre si parla solo di difetti elettrici), il il riparatore dovrebbe porre la seguente domanda: A quale scambiatore di calore (interno o esterno) dovrebbe essere adatta la linea di scarico del compressore e in quale posizione (destra o sinistra) dovrebbe essere posizionata la bobina per una data modalità di funzionamento dell'impianto (riscaldamento o raffreddamento) e il suo design dato (riscaldamento o raffreddamento con elettrovalvola di controllo diseccitata)? Quando il riparatore ha determinato con sicurezza la posizione normale richiesta della bobina (destra o sinistra), può provare a metterla in posizione, leggermente ma bruscamente, picchiettando sul corpo della valvola principale dal lato in cui dovrebbe essere posizionata la bobina con un martello oppure un martello di legno (se non è presente la mazza non utilizzare mai un normale martello o martello senza aver prima fissato un distanziale in legno alla valvola, altrimenti si rischia di danneggiare seriamente il corpo valvola, vedi fig. 52.12). Nell'esempio in Fig. 52.12 colpire la mazza da destra costringe la bobina a spostarsi verso destra (sfortunatamente, gli sviluppatori, di regola, non lasciano alcuno spazio intorno alla valvola principale per colpire!). La tubazione di mandata del compressore, infatti, deve essere molto calda (attenzione alle scottature, poiché in alcuni casi la sua temperatura può raggiungere i 10 ° C). Il tubo di aspirazione è generalmente freddo. Pertanto, se la bobina viene spostata a destra, l'ugello 1 deve avere una temperatura prossima alla temperatura del tubo di scarico, oppure, se la bobina viene spostata a sinistra, vicino alla temperatura del tubo di aspirazione. Abbiamo visto che una piccola quantità di gas dalla linea di scarico (quindi molto calda) passa per un breve periodo di tempo, quando avviene il trabocco della bobina, attraverso due capillari, uno dei quali collega la cavità della valvola principale sul lato dove si trova il cursore, con uno degli ingressi dell'elettrovalvola, e l'altro collega l'uscita dell'elettrovalvola di controllo alla linea di aspirazione del compressore. Inoltre, il passaggio dei gas si arresta, poiché l'ago del pistone, che ha raggiunto la battuta, chiude l'apertura del capillare e impedisce ai gas di entrarvi. Pertanto, la temperatura normale dei capillari (che può essere toccata con la punta delle dita), così come la temperatura del corpo dell'elettrovalvola di controllo, dovrebbero essere quasi la stessa della temperatura del corpo della valvola principale. Se brancolare dà altri risultati, non c'è altra scelta che cercare di capirli. Supponiamo che, durante la prossima manutenzione, il riparatore scopra un leggero aumento della pressione di aspirazione e un leggero calo della pressione di scarico. Poiché il raccordo in basso a sinistra è caldo, ne deduce che la bobina è a destra. Sentendo i capillari, nota che il capillare destro, così come il capillare che collega l'uscita dell'elettrovalvola con la linea di aspirazione, hanno una temperatura elevata. Sulla base di ciò, può concludere che c'è una perdita costante tra la pressione e le cavità di aspirazione e, quindi, l'ago del pistone destro non fornisce tenuta (vedere Fig. 52.14). Decide di aumentare la pressione di scarico (ad esempio coprendo parte del condensatore con del cartone) in modo da aumentare la differenza di pressione e quindi provare a premere la bobina contro il fermo destro. Quindi sposta la bobina verso sinistra per assicurarsi che la valvola V4V funzioni correttamente, quindi riporta la bobina nella posizione originale (aumentando la pressione di scarico se la differenza di pressione è insufficiente e controllando la risposta di V4V al funzionamento del elettrovalvola di controllo). Quindi, sulla base di questi esperimenti, può trarre conclusioni appropriate (nel caso in cui il tasso di perdita continui a rimanere significativo, sarà necessario provvedere alla sostituzione della valvola principale).La pressione di scarico è molto bassa e la pressione di aspirazione è anormalmente alta. Poiché tutti e quattro i raccordi V4V sono abbastanza caldi, il tecnico conclude che la bobina è bloccata nella posizione intermedia. Sentire i capillari mostra al riparatore che tutti e 3 i capillari sono caldi, quindi la causa del malfunzionamento risiede nella valvola di controllo, in cui entrambe le sezioni di flusso erano aperte contemporaneamente. In questo caso, è necessario controllare completamente tutti i componenti della valvola di controllo (installazione meccanica dell'elettromagnete, circuiti elettrici, tensione di alimentazione, assorbimento di corrente, condizione del nucleo dell'elettromagnete) e provare più volte, accendendo e spegnendo la valvola, restituendola a condizione di lavoro, rimuovendo eventuali particelle estranee da sotto una o entrambe le sue sedi (se il difetto persiste, sarà necessario sostituire la valvola di controllo). Per quanto riguarda la bobina del solenoide della valvola di controllo (e in generale, qualsiasi bobina dell'elettrovalvola), alcuni riparatori alle prime armi vorrebbero qualche consiglio su come determinare se la bobina funziona o meno. Infatti, affinché la bobina ecciti un campo magnetico, non è sufficiente applicare tensione ad essa, poiché all'interno della bobina potrebbe verificarsi una rottura del filo. Alcuni installatori installano una punta di cacciavite sulla vite di montaggio della bobina per valutare la forza del campo magnetico (tuttavia, questo non è sempre possibile), altri rimuovono la bobina e monitorano il nucleo dell'elettromagnete, ascoltando il caratteristico colpo che accompagna il suo movimento , e altri ancora, dopo aver rimosso la bobina, inserirla nel foro per un cacciavite per assicurarsi che sia retratto dalla forza magnetica. Cogliamo l'occasione per fare una piccola precisazione ... Si consideri ad esempio una classica bobina di un'elettrovalvola con nom- ^ | tensione di alimentazione nominale di 220 V. Di norma, lo sviluppatore consente un aumento prolungato della tensione rispetto a quella nominale di non più del 10% (cioè circa 240 volt), senza il rischio di surriscaldamento eccessivo dell'avvolgimento e normale il funzionamento della bobina è garantito con una caduta di tensione prolungata non superiore al 15% (es.190 volt). Questi limiti di tolleranza per la tensione di alimentazione dell'elettromagnete sono facilmente spiegabili. Se la tensione di alimentazione è troppo alta, l'avvolgimento diventa molto caldo e potrebbe bruciarsi. Al contrario, a basse tensioni, il campo magnetico è troppo debole per consentire la retrazione del nucleo insieme allo stelo della valvola all'interno della bobina (vedere Sezione 55, Vari problemi elettrici). Se la tensione di alimentazione prevista per la nostra bobina è di 220 V, e la potenza nominale è di 10 W, possiamo supporre che consumerà una corrente I = P / U, ovvero 1 = 10/220 = 0,045 Ar (o 45 mA ). Tensione applicata I = 0,08 A A, Forte pericolo di bruciatura della bobina Infatti la bobina consumerà una corrente di circa 0,08 A (80 mA), poiché per corrente alternata P = U x I x coscp, e per bobine elettromagnetiche il coscp è solitamente vicino a 0,5. Se il nucleo viene rimosso dalla bobina eccitata, il consumo di corrente aumenterà a 0,233 A (ovvero quasi 3 volte di più del valore nominale). Poiché il calore rilasciato durante il passaggio di corrente è proporzionale al quadrato dell'intensità di corrente, ciò significa che la bobina si riscalderà 9 volte di più rispetto alle condizioni nominali, il che aumenta notevolmente il pericolo della sua combustione. Se si inserisce un cacciavite metallico in una bobina attiva, il campo magnetico lo attirerà e il consumo di corrente diminuirà leggermente (in questo esempio, a 0,16 A, ovvero il doppio del valore nominale, vedere Fig. 52.16). Ricorda che non dovresti mai smontare una bobina elettromagnetica che è eccitata, poiché può bruciarsi molto rapidamente.Un buon modo per determinare l'integrità dell'avvolgimento e verificare la presenza della tensione di alimentazione è utilizzare una pinza amperometrica (pinza trasformatore), che si apre e tira verso la bobina per rilevare il campo magnetico da essa generato durante il normale funzionamento Se la bobina è eccitato, l'ago dell'amperometro devia una variazione del flusso magnetico in prossimità della bobina, consente, in caso di malfunzionamento, di registrare un valore di corrente sufficientemente alto sull'amperometro (che però non significa assolutamente nulla), che rapidamente dà fiducia nella praticità dei circuiti elettrici dell'elettromagnete. Si noti che l'uso di pinze amperometriche a trasformatore aperto è consentito per qualsiasi avvolgimento alimentato con corrente alternata (elettromagneti, trasformatori, motori ...), nel momento in cui l'avvolgimento testato non è in prossimità di un'altra fonte di radiazione magnetica.

| 52.1. Esempi di utilizzo |

Esercizio numero 1 Il riparatore deve sostituire la valvola V4 V in pieno inverno con l'installazione mostrata in fig. 52.18. Dopo aver scaricato il refrigerante dall'impianto e rimosso il V4V difettoso, il riparatore pone la seguente domanda: Tenendo presente che le temperature esterne ed interne sono basse, la pompa di calore deve funzionare nella modalità di riscaldamento dell'ambiente condizionato. Prima di installare una nuova V4V, la bobina deve essere posizionata a destra, a sinistra o è irrilevante? Come suggerimento, presentiamo uno schema inciso sul corpo dell'elettrovalvola. Soluzione per l'esercizio numero 1 Al termine della riparazione, la pompa di calore dovrebbe funzionare in modalità riscaldamento. Ciò significa che lo scambiatore di calore interno verrà utilizzato come condensatore (vedi fig. 52.22). Uno studio delle tubazioni ci mostra che la bobina V4V dovrebbe essere a sinistra. Pertanto, l'installatore deve assicurarsi che la bobina sia effettivamente a sinistra prima di installare una nuova valvola. Può farlo guardando all'interno della valvola principale attraverso i tre nippli di collegamento inferiori. Se necessario, spostare la bobina a sinistra, picchiettando l'estremità sinistra della valvola principale su una superficie di legno o colpendo leggermente l'estremità sinistra con un martello. Figura. 52.22. Solo allora è possibile installare la valvola V4V nel circuito (avendo cura di evitare un surriscaldamento eccessivo del corpo valvola principale durante la brasatura). Consideriamo ora le designazioni sul diagramma, che a volte viene applicato alla superficie dell'elettrovalvola (vedi Fig. 52.23). Sfortunatamente, tali circuiti non sono sempre disponibili, sebbene siano molto utili per la riparazione e la manutenzione di V4V. Quindi, la bobina è stata spostata dal riparatore verso sinistra, mentre è meglio che al momento dell'avviamento non ci sia tensione sull'elettrovalvola. Tale precauzione consentirà di evitare un tentativo di invertire il ciclo al momento dell'avvio del compressore, quando la differenza tra AP e PH è molto piccola. Si tenga presente che qualsiasi tentativo di invertire il ciclo con un differenziale basso AR è irto del pericolo di inceppare la bobina in posizione intermedia. Nel nostro esempio, per eliminare questo pericolo, è sufficiente scollegare la bobina dell'elettrovalvola dalla rete all'avvio della pompa di calore. Ciò renderà completamente impossibile tentare di invertire il ciclo con una debole differenza di AP (ad esempio, a causa di un'installazione elettrica errata). Pertanto, le precauzioni elencate dovrebbero consentire al tecnico riparatore di evitare possibili malfunzionamenti nel funzionamento dell'unità V4V quando è sostituito.

Studiamo lo schema (vedi fig. 52.1) di una di queste valvole, composta da una grande valvola principale a quattro vie e una piccola valvola pilota a tre vie montata sul corpo valvola principale. Al momento siamo interessati alla valvola principale a quattro vie.Innanzitutto, notare che delle quattro connessioni della valvola principale, tre si trovano una accanto all'altra (la linea di aspirazione del compressore è sempre collegata al centro di queste tre connessioni) e la quarta connessione si trova sull'altro lato della valvola (la la linea di scarico è collegata ad esso). Si noti inoltre che su alcuni modelli V4V la connessione di aspirazione potrebbe essere spostata rispetto al centro della valvola. 'T \ Tuttavia, le linee del compressore di mandata (pos. 1) e aspirazione- \ 3J (pos. 2) sono SEMPRE collegate come mostrato nello schema di fig. 52.1. All'interno della valvola principale, la comunicazione tra le varie porte è assicurata da una bobina mobile (Rif. 3) scorrevole con i due pistoni (Rif. 4). Ogni pistone ha un piccolo foro (Rif.5) e inoltre ogni pistone ha un ago (Rif.6). Infine, 3 capillari (elemento 7) vengono tagliati nel corpo della valvola principale nelle posizioni mostrate in fig. 52.1, che sono collegati all'elettrovalvola di controllo. Figura. 52.1. Se non studi perfettamente il principio della valvola. Ogni elemento presentato da noi durante il lavoro di V4V gioca un ruolo. Cioè, se almeno uno di questi elementi si guasta, può rivelarsi la causa di un malfunzionamento molto difficile da rilevare- Consideriamo ora come funziona la valvola principale ...

Conclusioni e video utile sull'argomento

Le sfumature dell'installazione, tenendo conto di ciò che garantisce il corretto funzionamento della valvola:

Dettagli dell'installazione della valvola durante l'installazione del riscaldamento a pavimento:

Una tale unità nell'impianto di riscaldamento come valvola termostatica a tre vie è necessaria, ma non in tutti i casi. La sua presenza è una garanzia dell'uso razionale del liquido di raffreddamento, che consente di consumare economicamente il carburante. Inoltre, funge anche da dispositivo che garantisce la sicurezza di funzionamento della caldaia TT.

Tuttavia, prima di acquistare un dispositivo del genere, è necessario prima consultare l'opportunità della sua installazione.

Se hai l'esperienza o le conoscenze necessarie sull'argomento dell'articolo e puoi condividerlo con i visitatori del nostro sito, lascia i tuoi commenti, fai domande nel blocco sottostante.

Chi ha provato almeno una volta a studiare vari schemi di impianti di riscaldamento si è probabilmente imbattuto in tali dove le condutture di mandata e di ritorno convergono miracolosamente insieme. Al centro di questo nodo c'è un certo elemento, a cui sono collegati tubi con un refrigerante di diverse temperature da quattro lati. Questo elemento è una valvola a quattro vie per il riscaldamento, il cui scopo e il cui funzionamento saranno discussi in questo articolo.

Circa il principio della valvola

Come la sua più "modesta" controparte a tre vie, la valvola a quattro vie è realizzata in ottone di alta qualità, ma al posto di tre tubi di collegamento ne ha fino a 4. All'interno ruota un mandrino con una parte cilindrica funzionante di configurazione complessa il corpo su un manicotto di tenuta.

In esso, su due lati opposti, i campioni sono realizzati sotto forma di punti calvi, in modo che al centro la parte lavorante assomigli a un ammortizzatore. Mantiene una forma cilindrica in alto e in basso in modo da poter realizzare una tenuta.

Il mandrino con il manicotto viene premuto contro il corpo da un coperchio su 4 viti, una maniglia di regolazione viene spinta sull'estremità dell'albero dall'esterno o viene installato un servoazionamento. Come appare questo intero meccanismo, lo schema dettagliato di una valvola a quattro vie mostrato di seguito aiuterà a dare una buona idea:

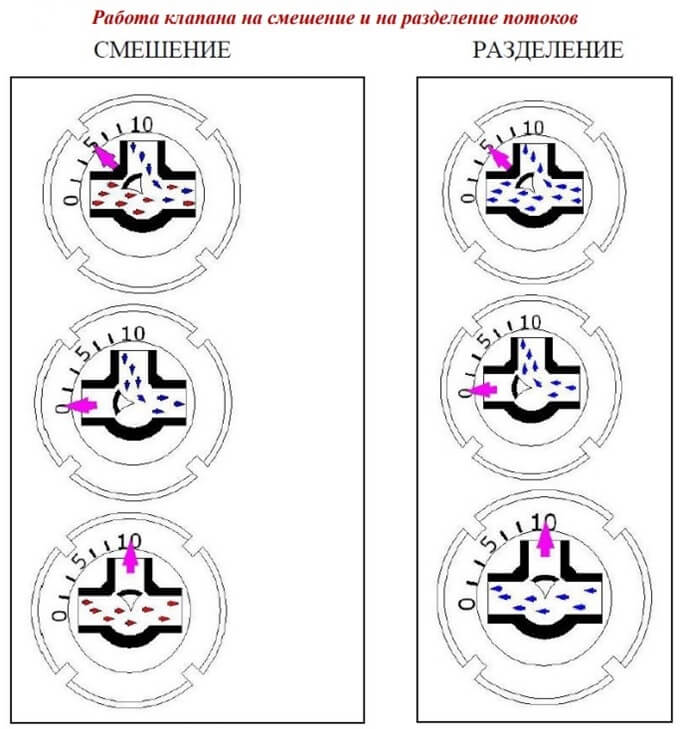

Il mandrino ruota liberamente nel manicotto perché non ha filettatura. Ma allo stesso tempo, i campioni realizzati nella sezione di lavoro possono aprire il condotto attraverso due passaggi a coppie o consentire a tre flussi di mescolarsi in proporzioni diverse. Come questo accade è mostrato nel diagramma:

Per riferimento. Esiste un altro design della valvola a quattro vie, in cui viene utilizzata un'asta di spinta al posto di un mandrino rotante. Ma tali elementi non possono mescolare i flussi, ma solo ridistribuirli. Hanno trovato la loro applicazione nelle caldaie a gas a doppio circuito, commutando il flusso di acqua calda dall'impianto di riscaldamento alla rete ACS.

La particolarità del nostro elemento funzionale è che il flusso del refrigerante fornito ad uno dei suoi ugelli non potrà mai passare all'altra uscita in linea retta. Il flusso si trasformerà sempre nel tubo di derivazione destro o sinistro, ma non entrerà mai in quello opposto. Ad una certa posizione del mandrino, la serranda permette al refrigerante di passare immediatamente a destra ea sinistra, mescolandosi con il flusso proveniente dall'ingresso opposto. Questo è il principio di funzionamento di una valvola a quattro vie in un sistema di riscaldamento.

Va notato che la valvola può essere controllata in due modi:

manualmente: la distribuzione del flusso richiesta si ottiene installando lo stelo in una determinata posizione, guidato dalla scala opposta alla maniglia. Il metodo è utilizzato raramente, poiché il funzionamento efficace del sistema richiede regolazioni periodiche, è impossibile eseguirlo costantemente manualmente;

automatico: lo stelo della valvola viene ruotato da un servoazionamento, ricevendo comandi da sensori esterni o dal controller. Ciò consente di rispettare le temperature dell'acqua impostate nell'impianto al variare delle condizioni esterne.

VALVOLE DI REGOLAZIONE A TRE VIE TRV-3

Descrizione, ambito

Le valvole miscelatrici a tre vie sono utilizzate come attuatori negli impianti di riscaldamento, raffrescamento, condizionamento dell'aria, nonché nei processi tecnologici in cui è richiesto il controllo remoto del flusso di liquidi.

La valvola è controllata da un attuatore elettrico (azionamento elettrico). La forza sviluppata dall'azionamento elettrico viene trasmessa allo stantuffo, che si muove su e giù, modificando l'area di flusso nella valvola e regolando la portata del mezzo di lavoro.

NOMENCLATURA

TRV-3-X1-X2-X3 Dove: TRV-3 - Designazione di una valvola di controllo miscelazione a tre vie X 1 - Diametro nominale DN (selezionare dalla tabella 2.4) X 2 - Throughput condizionale Kvs (selezionare dalla tabella 2.4) X 3 - Marcatura del tipo di azionamento da 1 a 8 e da 17 a 24 e da 29 a 30 (selezionare dalla tabella 2.2)

ESEMPIO DI ORDINE: Valvola di controllo miscelazione a tre vie flangiata con un diametro nominale di 15 mm, con una portata di 2,5 m3 / h, una temperatura massima del fluido di lavoro di 150 ° C e dotata di un attuatore Regada ST mini 472.0-OTFAG / 00 senza un sensore di posizione (attuatore tipo 2). TRV-3-15-2.5-2

SPECIFICHE

Tabella 2.4

| NOME PARAMETRI, unità | VALORE DEI PARAMETRI | ||||||||

| Diametro nominale, DN, mm | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| Portata condizionata, Kvs m3 / h | 0,63 1,25 1,6 2,5 4 | 5 6,3 | 8 10 | 12,5 16 | 20 25 | 31,5 40 | 50 63 | 80 100 | 125 160 |

| Caratteristica di rendimento | A - AB, uguale percentuale; B - AB, lineare | ||||||||

| Pressione nominale PN, bar (MPa) | 16 (1,6) | ||||||||

| Ambiente di lavoro | Acqua con temperatura fino a 150 ° С, soluzione acquosa al 30% di glicole etilenico | ||||||||

| Corsa stelo, mm | 14 | 30/25* | |||||||

| Tipo di connessione | flangiato | ||||||||

| Materiali: - corpo valvola - gruppo otturatore (pistone) - stelo e sede del canale B - guarnizioni camera di scarico - guarnizione stelo | Ghisa Ottone CW614N Acciaio resistente alla corrosione GOST 5632 Gomma EPDM resistente al calore Guarnizioni in gomma EPDM, guide - PTFE | ||||||||

* Solo per valvole attuate con trasmettitore di posizione con segnale in corrente 4-20mA

DESCRIZIONE E SCHEMI DEGLI ATTUATORI INCLUSI NELLA SEZIONE 1.1

CARATTERISTICHE DELLA REGOLAZIONE | DISPOSITIVO VALVOLA |

| Dispositivo valvola con mini attuatore ST |

POSIZIONI DI MONTAGGIO |

|

| Dispositivo valvola con attuatore REGADA ST 0; STR 0PA; STR 0.1PA | |

| |

| Posizioni di montaggio per valvola con attuatore REGADA (non sono necessarie sezioni diritte prima e dopo la valvola) |

DIMENSIONI

| Nome dei parametri, unità | Valori dei parametri | ||||||||

| Diametro nominale DN, mm | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| Lunghezza L, mm | 130 | 150 | 160 | 180 | 200 | 230 | 290 | 310 | 350 |

| Altezza, Н1, mm | 65 | 70 | 75 | 95 | 100 | 100 | 120 | 130 | 150 |

| Altezza valvola H: | |||||||||

| con trasmissione TSL-1600 | 402 | 407 | 417 | 427 | 437 | 442 | |||

| - con azionamento tipo ST mini 472.0, mm / non più | 400 | 405 | 415 | 423 | 435 | 445 | |||

| - con azionamento tipo ST 0 490.0, mm / non più | 535 | 555 | 575 | 595 | 625 | ||||

| - con azionamento tipo AVF 234S F132, mm / non più | 402 | 410 | 420 | 428 | 440 | 450 | 525 | 545 | 575 |

| Peso della valvola: | |||||||||

| con trasmissione TSL-1600 | 6,3 | 7,2 | 8,2 | 10,8 | 12,3 | 14,8 | |||

| -con azionamento tipo ST mini 472,0, kg / non di più | 6,1 | 7 | 8 | 10,6 | 12,1 | 14,6 | |||

| -con azionamento tipo ST 0490,0, kg / non di più | 14,2 | 16,2 | 25 | 33 | 40 | ||||

| - con azionamento tipo AVF 234S F132, kg / non più | 10,1 | 11,2 | 12,2 | 14,8 | 16,3 | 18,8 | 28 | 32 | 37,5 |

ESEMPIO DI SELEZIONE

È necessario selezionare una valvola di controllo miscelazione a tre vie con un attuatore elettrico per controllare la temperatura nel circuito di riscaldamento. Consumo del vettore di calore di rete: 5 m³ / h. Pressione a monte della valvola miscelatrice a 3 vie come da fabbisogno del circuito (bocca A e bocca B): 4 bar. Nella soluzione del circuito, c'è un'uguaglianza dei grafici di temperatura del circuito di rete e del circuito del sistema di consumo di calore - per questo motivo è stata scelta una valvola di controllo miscelazione a tre vie con azionamento elettrico.

Secondo le raccomandazioni per la selezione delle valvole di controllo:

|

| Quando si sceglie una pompa di circolazione, è necessario tenere in considerazione anche la pressione differenziale attraverso la valvola a tre vie per determinare la prevalenza della pompa richiesta. |

- Utilizzando la formula (4), determiniamo il diametro nominale minimo della valvola: (4) DN = 18,8 *√(G/V)

= 18,8*

√(5/3) = 24,3 mm. La velocità nella sezione di uscita V della valvola è scelta uguale alla massima consentita (3 m / s) per le valvole in ITP secondo raccomandazioni per la selezione di valvole di controllo e regolatori di pressione di azione diretta del gruppo di società Teplosila nell'ITP / Centrale di riscaldamento.

2. Utilizzando la formula (1), determiniamo la portata richiesta della valvola:

(1)Kv = G /√ΔP

= 5/

√0,25 = 10,0 m3 / h. La caduta di pressione attraverso la valvola ΔP è scelta uguale alla caduta di pressione nel circuito di riscaldamento secondo raccomandazioni per la selezione di valvole di controllo e regolatori di pressione di azione diretta del gruppo di società Teplosila nell'ITP / Centrale di riscaldamento.

3. Selezionare una valvola a due vie (Tipo TRV-3) con il diametro nominale maggiore più vicino e la capacità nominale più vicina più piccola (o uguale) Kvs: DN = 25 mm, Kvs = 10 m3 / h. 4. Utilizzando la formula (2), determiniamo il differenziale effettivo attraverso la valvola completamente aperta a una portata massima di 5 m3 / h:

(2) ΔPf = (G / Kvs) 2

= (5/10) 2 = 0,25 bar. 5. La pressione a valle della valvola di regolazione a 3 vie con una portata impostata di 5 m3 / he un differenziale effettivo di 0,25 bar sarà 4,0 - 0,25 = 3,75 bar. 6. Dalla tabella 1.2 selezioniamo l'unità TSL-1600 da Zavod Teplosila LLC (tipo di unità 101). 7. Nomenclatura per l'ordine:

TRV-3-25-10-101.

Uso pratico

Ovunque sia necessario garantire una regolazione di alta qualità del liquido di raffreddamento, è possibile utilizzare valvole a quattro vie. Il controllo di qualità è il controllo della temperatura del liquido di raffreddamento, non la sua portata. C'è solo un modo per raggiungere la temperatura richiesta nel sistema di riscaldamento dell'acqua: mescolando acqua calda e raffreddata, ottenendo un refrigerante con i parametri richiesti all'uscita. L'implementazione di successo di questo processo è esattamente ciò che garantisce il dispositivo della valvola a quattro vie. Ecco un paio di esempi di impostazione di un elemento per questi casi:

- in un impianto di riscaldamento a radiatori con una caldaia a combustibile solido come fonte di calore;

- nel circuito del riscaldamento a pavimento.

Come sapete, una caldaia a combustibile solido in modalità riscaldamento necessita di protezione dalla condensa, da cui le pareti del forno sono soggette a corrosione. Migliorabile la tradizionale disposizione con by-pass e valvola miscelatrice a tre vie che impedisce all'acqua fredda dell'impianto di entrare nel bollitore. Invece di una linea di bypass e un'unità di miscelazione, è installata una valvola a quattro vie, come mostrato nello schema:

Sorge una domanda naturale: a che serve un tale schema, in cui è necessario installare una seconda pompa e persino un controller per controllare il servoazionamento? Il fatto è che qui il funzionamento della valvola a quattro vie sostituisce non solo il bypass, ma anche il separatore idraulico (freccia idraulica), se ce n'è bisogno. Di conseguenza, otteniamo 2 circuiti separati che scambiano il refrigerante tra loro secondo necessità. La caldaia viene dosata con acqua refrigerata ei radiatori ricevono il liquido di raffreddamento con la temperatura ottimale.

Poiché l'acqua che circola lungo i circuiti di riscaldamento del riscaldamento a pavimento si riscalda fino a un massimo di 45 ° C, è inaccettabile far scorrere il liquido di raffreddamento al loro interno direttamente dalla caldaia. Per resistere a questa temperatura, normalmente davanti al collettore di distribuzione viene installato un gruppo di miscelazione con valvola termostatica a tre vie e bypass. Ma se, al posto di questa unità, è installata una valvola miscelatrice a quattro vie, allora l'acqua di ritorno dai radiatori può essere utilizzata nei circuiti di riscaldamento, come mostrato nello schema:

Calcolo del valore Kvs di una valvola a tre vie e di una pompa di circolazione

Kvs della valvola - caratteristica del rendimento della valvola; portata volumetrica nominale dell'acqua attraverso una valvola completamente aperta, m3 / h con una caduta di pressione di 1 bar in condizioni normali. Il valore indicato è la caratteristica principale della valvola.

Per calcolare i Kvs, è possibile utilizzare la caduta di pressione attraverso la valvola rispetto a Kvs e il flusso volumetrico.

Puoi scegliere una pompa di circolazione a questo link.

| Designazione | Unità | Descrizione |

| Kv | m3 / h | Coefficiente di consumo in unità di consumo costituenti |

| Kv100 | m3 / h | Coefficiente di scarico alla cilindrata nominale |

| Kvmin | m3 / h | Coefficiente di consumo al tasso di consumo minimo |

| Kvs | m3 / h | Coefficiente condizionale di consumo di rinforzo |

| Q | m3 / h | Flusso volumetrico in esercizio (T1, p1) |

| Qn | Nm3 / h | Flusso volumetrico in stato normale (0 ° C, 0,101 MPa) |

| p1 | MPa | Pressione assoluta a monte della valvola di regolazione |

| p2 | MPa | Valvola di regolazione della pressione assoluta |

| ps | MPa | La pressione assoluta del vapore saturo a una data temperatura (T) |

| Δp | MPa | Pressione differenziale attraverso la valvola di controllo (Δp = p1 - p2) |

| ρ1 | kg / m3 | Densità del mezzo di lavoro in funzione (T1, p1) |

| ρn | kg / Nm3 | Densità del gas allo stato normale (0 C, 0,101 MPa) |

| T1 | PER | Temperatura assoluta a monte della valvola (T1 = 273 + t) |

| r | 1 | Atteggiamento normativo |

Calcolo del coefficiente Kv

La caratteristica principale del flusso delle valvole di controllo è il coefficiente di flusso condizionale Kvs... Il suo valore indica il flusso caratteristico attraverso una data valvola in condizioni ben definite al 100% di apertura. Per selezionare valvole di regolazione con uno o un altro valore Kvs, è necessario calcolare il coefficiente di flusso Kv, che determina la portata volumetrica dell'acqua in m3 / h che scorrerà attraverso la valvola di regolazione in determinate condizioni (la perdita di carico su di essa è di 1 bar, temperatura dell'acqua 15 ° C, flusso turbolento, pressione statica sufficiente per escludere il verificarsi di cavitazione in queste condizioni).

La tabella seguente mostra le formule di calcolo Kv per diversi ambienti

| Perdita di pressione p2> p1 / 2 Δp | Perdita di pressione p2 ≥ p1 / 2 Δp ≤ p1 / 2 | ||

| Kv = | Liquido | Q / 100 x √ ρ1 / Δp | |

| Gas | Q / 5141 x √ ρ1 * T1 / Δp * p2 | 2 * Qn / 5141 * p1 x √ ρn * T1 | |

Il vantaggio di questo coefficiente è la sua semplice interpretazione fisica e il fatto che nei casi in cui il mezzo di lavoro è l'acqua, è possibile semplificare il calcolo della portata in proporzione diretta alla radice quadrata della caduta di pressione. Raggiunta una densità di 1000 kg / m3 e impostata la caduta di pressione in bar, otteniamo la formula più semplice e famosa per il calcolo del Kv:

Kv = Q / √ Δp

In pratica, il calcolo della portata viene effettuato tenendo conto dello stato del circuito di controllo e delle condizioni di esercizio del materiale secondo le formule sopra riportate. La valvola di controllo deve essere dimensionata in modo da poter regolare la portata massima nelle condizioni di esercizio date. In questo caso, è necessario garantire che anche il flusso regolato più piccolo sia soggetto a regolamentazione.

A condizione che il rapporto di regolazione della valvola sia: r> Kvs / Kvmin

A causa di una possibile tolleranza del meno 10% del valore Kv100 rispetto a Kvs e del requisito per la possibilità di regolazione nell'area della portata massima (riduzione e aumento del flusso), si consiglia di selezionare un valore Kvs di la valvola di regolazione che è maggiore del valore Kv massimo di esercizio:

Kvs = 1,1 ÷ 1,3 Kv

In questo caso, è necessario tenere conto del contenuto del “margine di sicurezza” nel calcolo del valore ipotizzato di Qmax, che può causare una sovrastima delle prestazioni della valvola.

Processo di calcolo semplificato per valvola miscelatrice a 3 vie

Dati iniziali: fluido - acqua 90 ° C, pressione statica nel punto di connessione 600 kPa (6 bar),

Δppump 02 = 35 kPa (0,35 bar), Δppipe = 10 kPa (0,1 bar), scambio Δpheat = 20 kPa (0,2 bar),

portata nominale Qnom = 5 m3 / h.

La figura seguente mostra un layout tipico di un circuito di controllo che utilizza una valvola miscelatrice a 3 vie.

Δppump 02 = Δpvalve + Δpheat exchange + Δppipe

Δpvalve = Δppump 02 - Δpheat - Δppipe = 35-20-10 = 5 kPa (0,05 bar)

Kv = Qnom / √∆p valvola = 5 / √0,05 = 22,4 m3 / h

Indennità di sicurezza (a condizione che la portata Q non sia stata sopravvalutata):

Kvs = (1,1 ÷ 1,3) * Kv = (1,1 ÷ 1,3) * 22,4 = 24,6 ÷ 29,1 m3 / h

Dalla serie di valori Kv prodotta in serie, selezioniamo il valore Kvs più vicino, ad es. Kvs = 25 m3 / h. Questo valore corrisponde a una valvola di controllo con un diametro di DN 40.

Determinazione delle perdite idrauliche alla valvola selezionata alla massima apertura e ad una determinata portata

Δpvalvola H100 = (Qnom / Kvs) 2 = (5/25) 2 = 4 kPa (0,04 bar)

Avvertimento: Per le valvole a tre vie, la condizione più importante per un corretto funzionamento è mantenere la minima differenza di pressione tra le porte A e B. Le valvole a tre vie sono in grado di far fronte a pressioni differenziali significative tra le porte A e B, ma a causa della deformazione del caratteristica di controllo, si verifica un deterioramento della capacità di controllo. Pertanto, se vi è il minimo dubbio sulla differenza di pressione tra i due ugelli (ad esempio, se la valvola a tre vie è collegata direttamente alla rete), si consiglia di utilizzare una valvola a due vie per il controllo della qualità.

Determinazione dell'autorità della valvola selezionata

L'autorità del ramo diretto di una valvola a tre vie in tale collegamento, a condizione che la portata lungo il circuito del consumatore sia costante

a = valvola Δp Í100 / valvola Δp Í0 = 4/4 = 1

Indica che la relazione di flusso nel ramo diritto della valvola corrisponde alla curva di flusso ideale della valvola. In questo caso i Kv di entrambi i rami coincidono, entrambe le caratteristiche sono lineari, il che significa che la portata totale è pressoché costante.

La combinazione di una caratteristica di uguale percentuale sul percorso A, con una caratteristica lineare sul percorso B, è talvolta vantaggiosa da scegliere nei casi in cui è impossibile evitare il carico delle boccole A rispetto a B con pressione differenziale, oppure se i parametri sul primario lato sono troppo alti.