Pembinaan kemudahan kediaman, komersial dan perindustrian dilakukan dengan menggunakan pelbagai alat, campuran bangunan dan blok. Sebilangan daripadanya dikelaskan sebagai mudah terbakar, yang mengeluarkan sebatian gas toksik ketika dipanaskan, menyebarkan api. Menurut ciri teknikal mereka, bahan tersebut mudah terbakar, yang tercermin dalam piawaian negeri untuk pengeluaran dan dalam dokumentasi lain. Kelas yang lain merangkumi bahan yang tidak mudah terbakar. Secara definisi, mereka tidak mudah terbakar, tidak membakar, dan tidak menyebarkan pembakaran terbuka. Penggunaan jenis produk pembinaan ini memberikan peningkatan keselamatan kebakaran di kemudahan yang sedang dibina.

Apa itu bahan NG

Bahan dan bahan apa yang tidak mudah terbakar? Inilah yang, jika terkena sumber pencucuhan, tidak mampu membakar, menyala, menyebarkan api atau membakar.

Panel yang tidak mudah terbakar untuk hiasan dalaman

Menurut Art. 12 dari "Peraturan Teknikal mengenai Keperluan Keselamatan Kebakaran", mengklasifikasikan bahan berdasarkan bahaya kebakaran, GOST 12.1.044-89 mengenai bahaya kebakaran dan letupan, kumpulan mudah terbakar adalah ciri kelayakan untuk pembakaran mana-mana bahan berdasarkan asal, kaedah bahan pengeluaran, sementara:

Mengenai topik ini ▼

Segitiga api dan tetrahedron api

- Bahan dan bahan yang tidak mudah terbakar / tidak mudah terbakar diklasifikasikan sebagai tidak dapat terbakar di udara sekitarnya.

- Beberapa bahan tidak mudah terbakar yang memancarkan wap mudah terbakar ketika bersentuhan antara satu sama lain, air, udara O2, dan juga oksidan kuat, diklasifikasikan sebagai bahan letupan dan bahaya kebakaran. Oleh itu, untuk membuktikan ketidakbakaran sebenar bahan, bahan yang diperoleh daripadanya, tugas utama adalah menentukan komposisi dan sifat kimia mereka.

Makmal, hasil ujian pensijilan bahan dan bahan yang diperoleh semasa penilaian kumpulan mudah terbakar digunakan pada masa akan datang untuk klasifikasinya, termasuk data dalam GOST, keadaan pengeluaran teknikal; dan juga digunakan dalam menentukan kategori bahaya letupan dan kebakaran objek terlindung, dalam pengembangan langkah pencegahan kebakaran.

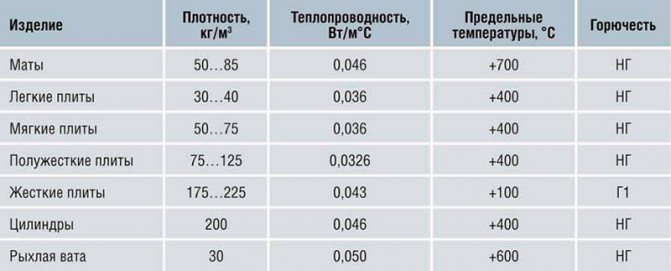

Bahan tahan api aluminosilikat

Refraktori alumina-silika adalah refraktori yang dibuat terutamanya dari A12O3 dan SiO2.

Bergantung pada jumlah kandungan A12O3, refraktori seperti itu: - separa berasid (kandungan A12O3 - dari 14 hingga 28%); - fireclay (kandungan A12O3 - dari 28 hingga 45%); - alumina tinggi (kandungan A12O3 - dari 45 hingga 95%).

Refraktori separa asid adalah refraktori aluminosilikat dengan pecahan jisim А12О3 dari 14 hingga 28%.

Ciri-ciri mereka memungkinkan untuk menggunakan refraktori seperti itu hanya di kawasan yang tidak signifikan dari lapisan oven kokas dan di beberapa unit pembuatan keluli lain, tetapi sebagai penebat api, jenis tahan api ini mempunyai prospek besar.

Di mana digunakan

Sebilangan besar bahan yang tidak mudah terbakar ini digunakan dalam pembinaan projek pembinaan, untuk mengisi, menggerakkan plot tanah yang berdekatan, dan beberapa bahan sebagai pembawa haba, agen pemadam api.

Bidang penggunaan bahan yang tidak mudah terbakar yang paling penting adalah pembinaan kemudahan, melengkapkannya dengan komunikasi kejuruteraan dalaman dan luaran, kerana hanya penggunaannya dalam nisbah yang lebih besar dengan produk yang terbuat dari bahan mudah terbakar, misalnya kayu, dapat meningkat ketahanan api terhadap bangunan, struktur, termasuk yang mempunyai risiko kebakaran yang meningkat kerana keanehan proses teknologi, beban kebakaran.

Sekiranya tidak lama dahulu lantai di bangunan kediaman bertingkat dan kemudahan awam terbuat dari papan kayu, sekarang ia telah diganti dengan lapisan pasir simen yang ditutup dengan linoleum tidak mudah terbakar, dan dinding, siling, partisi ruang untuk meratakan permukaannya dilapisi dengan kadbod tahan api yang tahan api pada pangkalan gipsum ...

Cerobong, paip kompor bangunan kediaman, mandi dibuat terutamanya dari batu bata padat, dan pemotongan pencegahan kebakaran di tempat di mana mereka bersilang siling, bumbung bangunan dipadatkan, dipisahkan dari struktur kayu yang mudah terbakar dengan plastik, pasta dan tahan api plaster.

Untuk pembinaan objek, bahan binaan sekeping paling kerap digunakan - batu bata, blok konkrit busa, produk siap konkrit bertetulang; untuk hiasan luaran, dalaman, penebat, lembaran dan gulungan, kemasan longgar, bahan penebat panas.

Dengan mengambil kira iklim sejuk di kebanyakan wilayah di negara kita, penebat haba berserat yang tidak mudah terbakar sangat diperlukan dalam pembinaan, pembaikan projek pembinaan, utiliti penempatan - dari bulu mineral biasa untuk bahan basalt tahan api, yang banyak digunakan untuk tujuan berikut, untuk:

- penebat haba dengan unsur-unsur berlapis foil separa silinder yang dilancarkan sistem saluran paip yang mengangkut air dan penyelesaiannya, termasuk air, pemasangan alat pemadam api;

- penebat lantai atas, lantai teknikal; pintu tingkap, lantai, bumbung;

- penebat haba struktur lantai loteng;

- penebat bunyi premis, bangunan yang berkaitan dengan tempat hiburan, tempat katering.

Penebat haba saluran paip dengan bahan yang tidak mudah terbakar

Skop penggunaan pelbagai logam, aloi mereka luas:

Mengenai topik ini ▼

Keselamatan kebakaran semasa pembinaan

- Baja - untuk penghasilan struktur penahan beban bangunan, sebagai pengukuhan untuk struktur monolitik konkrit bertetulang, monolitik objek bangunan.

- Tembaga, aluminium - sebagai konduktor wayar, kabel, elemen pembawa arus sistem bekalan kuasa.

- Besi tuang, keluli - untuk pembuatan kes industri, peralatan kejuruteraan, paip pelbagai diameter, elemen berbentuk untuk penyambungannya.

Walaupun untuk beberapa sistem bekalan air, misalnya, air, sistem pemadam api busa, sistem pemadam kabut air, dibenarkan untuk mengganti produk saluran paip keluli dengan paip plastik tahan api, secara umum, tidak ada alternatif untuk penggunaan bukan- produk logam yang mudah terbakar.

Bahan tahan api Fireclay

Refraktori Fireclay - mengandungi 28-45% А12О3 dan 50-70 SiO2 dalam komposisi mereka. Teknologi untuk pembuatan refraktori chamotte yang dibentuk merangkumi: tanah liat pembakaran (kaolin) pada suhu 1300-1500 ° C dalam tanur putar atau poros, mengisar chamotte yang dihasilkan, mencampurkan dengan tanah liat pengikat dan air (kadang-kadang dengan penambahan pengikat lain), pengacuan , pengeringan dan pembakaran pada suhu 1300 -1400 ° C.

Fireclay refractories digunakan untuk melapisi tungku letupan, senduk penuang baja, relau pemanasan dan pemanggangan, tungku dandang, dan lain-lain, serta untuk pembuatan produk sifon untuk pemutus keluli. Refraktori chamotte yang tidak terbentuk dibuat dari chamotte dan bahan pengikat yang dihancurkan dan digunakan dalam bentuk mortar, massa pelekap, serbuk, agregat konkrit ketika melakukan dan memperbaiki lapisan tahan api dari pelbagai unit termal.

Ciri khas produk tahan api tinggi alumina adalah peningkatan kandungan Al2O3, yang melebihi 45%. Refraktoriti produk alumina tinggi sekitar 1750 ° C dan lebih tinggi.Bersama dengan suhu tinggi permulaan pelembutan dan peningkatan daya tahan kimia terhadap pencairan asid dan alkali, ia boleh digunakan di unit pemanasan utama industri metalurgi.

Unit yang paling biasa untuk penggunaan produk tahan api alumina tinggi adalah: bahagian atas dinding dan kubah pemanas udara, peletakan bahagian bawah dan perapian di relau letupan, dengan pemutus keluli berterusan; di tungku dengan suhu operasi 1400 ° C-1500 ° C, ladang penuang baja semasa pemprosesan keluli dengan rawatan vakum, sebagai pengisi untuk konkrit tahan api, mortar, dll.

Produk tahan api ini terdiri daripada tiga jenis:

- Mullite-siliceous (А12О3 - 45-62%), MKR, mempunyai asas tanah liat dan bauksit chamotte; dicirikan oleh kandungan Al2O3 hingga 62%. Mereka dihasilkan dengan mencairkan aluminium dan silikon oksida di dalam relau elektrik.

- Mullite (А12О3 -62-72%);

- Mullite-corundum (А12О3 - 72-90%) MK, dan juga ML, mempunyai alumina, bauksit besi rendah dan elektrokorundum.

Refraktori tinggi alumina corundum. Ini termasuk refraktori dengan kandungan A12O3> 95%. Untuk pembuatan refraktori seperti itu, serbuk korundum elektrofus dan alumina teknikal digunakan. Setelah dibentuk, ia dipecat pada suhu 1600 ° C - 1750 ° C. Ketahanan api dari bahan yang dihasilkan memungkinkannya digunakan dalam proses dengan suhu 1750 ° C - 1800 ° C, tahan api korundum dapat bersentuhan dengan logam cair dan terak, asid, alkali dan kaca cair.

Refraktori korundum digunakan untuk menghasilkan plat korundum untuk gerbang slaid ladang tuangkan keluli, produk untuk ruang vakum keluli lapisan, muncung untuk pemanas udara suhu tinggi, penutup termokopel, cawan untuk gelas lebur, logam, dll.

Refraktori corundum tidak berbentuk - mortar dan konkrit dengan agregat korundum digunakan untuk melapisi paip cawangan tiub vakum keluli, dan jisim dan pelapis - untuk pembuatan dan pembaikan lapisan tahan api dengan suhu operasi> 1700 ° C.

Refraktori gentian (refraktori berserat) - refraktori penebat haba yang terdiri daripada serat dalam bentuk acuan (pinggan, blok, kepingan, dan lain-lain) dengan ikatan anorganik atau organik dan produk yang tidak terbentuk (bulu kapas, dirasakan, dll.). Refraktori serat dibuat terutamanya dari gentian kaca alumina dan alumina tinggi dan dari corundum, serat polikristalin, serta dari ZrO2 dan oksida lain.

Refraktori gentian digunakan untuk penebat haba dan lapisan unit pemanasan, serta untuk mengisi sambungan pengembangan.

Dinas Refractories - mengandungi> 93% SiO2 atau 80-93% SiO2 (apabila dibuat dengan bahan tambahan) dan terbuat dari kuarzit. Susu kapur dan aditif ferus ditambahkan ke serbuk kuarzit, produk dibentuk pada penekan dengan ukuran tertentu dan dipecat pada suhu 1430-1460 ° C.

Refractories dinas digunakan untuk lapisan oven kokas, pelebur kaca, tungku, pemanas udara, serta sejumlah unit peleburan di CM, dll. Refraktori dinas yang tidak berbentuk adalah mortar, bahan pelapis, dll. dibuat dari dinas pecah tanah, refraktori dan kuarza, digunakan dalam pelaksanaan dan pembaikan batu.

1. Lime-periclase (dolomite) - produk tahan api yang diperbuat daripada dolomite, termasuk dengan penambahan serbuk periklas dengan pecahan jisim MgO - 10-50% dan CaO - 45-85%. Produk tahan api kapur periklas stabil semasa berinteraksi dengan sanga asas.

Refraktori kapur-periklase tidak berbentuk (jisim dolomit panggang dengan pengikat) digunakan untuk pembungkusan blok dan lapisan monolitik tungku busur elektrik, penukar, senduk penuang baja, dll

2. Lime-periclase tanpa api - produk tahan api dibuat berdasarkan SiC (> 70%).Produk tahan api periklase berkapur tidak terbakar dibuat dengan mencetak serbuk dolomit yang dipecat pada ikatan organik (arang batu, tar bez atau dengan rawatan haba pada suhu 300-600 ° C); kebiasan mereka ialah> 2000 ° C. Produk kapur periklase juga dihasilkan, dipecat pada suhu 1500-1750 ° C dan mengekalkan CaO sebahagiannya bebas.

3. Silikon karbida - produk tahan api dengan kandungan SiC> 70%. Refraktori silikon karbida digunakan untuk pembuatan muffle, recuperator, sarung termokopel, dan lain-lain; lapisan untuk telaga pemanasan elektrik, unit pengeluaran zink dan aluminium, siklon saluran paip, dll.

Refraktori silikon karbida pada ikatan nitrida dan oksinitrida juga digunakan untuk melapisi bahagian bawah relau dan relau letupan. Produk tahan api silikon karbida yang tidak dibentuk digunakan untuk melapisi penutup perisai tungku dandang, dalam bentuk mortar dan jisim ketika melakukan batu tahan api.

Pengelasan

Klasifikasi, menurut teknik ujian kebakaran GOST 30244-94, digunakan ketika membahagikan semua bahan binaan ke dalam kelas mengikut kumpulan mudah terbakar:

- NG - tidak mudah terbakar.

- D - mudah terbakar.

Tidak mudah terbakar termasuk bahan binaan yang memenuhi syarat ujian berikut:

- Kenaikan suhu di dalam ketuhar tidak lebih dari 50%.

- Mengurangkan jisim bahan ujian - tidak lebih daripada 50%.

- Tempoh pembakaran stabil dengan api terbuka tidak lebih dari 10 s.

Bahan yang sama digunakan dalam pembinaan, untuk penebat, hiasan objek yang tidak memenuhi sekurang-kurangnya satu indikator sesuai dengan hasil ujian disebut sebagai mudah terbakar.

Terdapat juga klasifikasi mana-mana objek bangunan untuk tujuannya mengikut tahap ketahanan api:

Mengenai topik ini ▼

Penentuan ketahanan api struktur bangunan

- I - semua elemen terbuat dari bahan yang tidak mudah terbakar, sementara elemen bangunan dan struktur yang menanggung beban mempunyai had ketahanan api sekurang-kurangnya 2 jam.

- II - sama, tetapi dengan had ketahanan api struktur pendukung 1.5 jam, semasa membuat salutan objek bukan loteng - kekuda, balok, lantai, dibenarkan menggunakan elemen yang diperbuat daripada aloi logam yang belum melewati perlindungan kebakaran struktur logam.

Tepatnya benda-benda yang tergolong dalam dua kelas ini, sepenuhnya terbuat dari bahan yang tidak mudah terbakar, bahan yang digunakan untuk penebatnya, penebat bunyi, yang paling tahan bukan hanya terhadap kebakaran di dalamnya, tetapi juga pengaruh anomali luaran - gempa bumi, banjir.

Di samping itu, terdapat klasifikasi bahan tidak mudah terbakar berikut, bahan yang digunakan dalam pembinaan, pembaikan objek.

Dengan janji temu:

- Struktur bangunan siap pakai, termasuk pelbagai jenis batu bata, bongkah konkrit.

- Bahan acuan penebat haba dan bunyi; bahan pukal seperti perlite, tanah liat yang diperluas.

- Bahan hiasan untuk hiasan dalaman bangunan, misalnya, marmar, jubin seramik.

Dengan bentuk pelepasan produk siap:

- Unsur struktur - dari papak konkrit bertetulang, tiang hingga panel sandwic logam dengan penebat yang tidak mudah terbakar.

- Bahan lembaran, gulung, pinggan.

- Bahan longgar.

Parameter dan ciri pemanas

Indeks oksigen mencirikan sifat keselamatan kebakaran dengan menunjukkan jumlah minimum oksigen per unit isipadu bahan penebat haba. Menurut nilai indeks oksigen, terdapat tiga ambang pemanas yang mudah terbakar:

- 40% - polimer komposit;

- 31% - bahan penebat haba yang tidak mudah terbakar yang diperbuat daripada komponen berserat dan selular;

- 20% - penebat yang mudah terbakar.

Keperluan keselamatan kebakaran menurut Undang-undang Persekutuan No. 123

Penebat haba berserat terutamanya diwakili oleh penebat mineral yang tidak mudah terbakar, misalnya, kaca atau basalt.Penebat haba suhu tinggi seperti itu dapat menahan suhu ˃ + 500 ° С, oleh itu penggunaannya disyorkan untuk tempat dan struktur yang sangat khusus:

- Untuk penebat pelbagai jenis saluran paip dengan elemen berlapis foil silinder;

- Untuk penebat haba bingkai tingkap dan pintu PVC dengan tikar atau plat nipis menggunakan kaedah jahitan;

- Untuk penebat dinding, siling, lantai dan bumbung dengan bahan basalt.

Menurut GOST 4640-93, bulu mineral tahan panas boleh berupa batu, kaca, terak, dan menurut indeks oksigen (30%) ia mestilah tergolong dalam kelas NG - bahan yang tidak mudah terbakar.

Pandangan

Mengikut keadaan pengagregatan, terdapat tiga jenis bahan yang tidak mudah terbakar, baik yang semula jadi dan buatan.

Pepejal, yang dapat berupa struktur bangunan, penebat panas, penebat bunyi, bahan penamat, bahan pukal:

Mengenai topik ini ▼

Bermakna, kaedah perlindungan kebakaran

- Batu berbatu - granit, diabase, marmar, diorit, batu api, gneiss, dolomit; serta batu pasir yang lebih lembut, batu kapur.

- Kerikil, batu hancur, saringan, pasir.

- Kapur, simen, tanah liat.

- Asbestos, gipsum, kapur, mortar, plaster.

- Produk konkrit bertetulang.

- Besi tuang, pelbagai jenis keluli digulung - dari balok I besar, saluran hingga kepingan.

- Tembaga, tembaga, gangsa, aluminium.

- Pelbagai jenis produk kaca, termasuk kaca tahan api.

- Bahan tekstil - kain tidak mudah terbakar tahan api, bahan gulungan basalt.

- Pelbagai jenis bulu mineral.

Tikar bulu mineral yang tidak mudah terbakar

Cecair:

- Air yang digunakan untuk minum, menyiram tanaman, dan juga pembawa haba dalam sistem bekalan haba, agen pemadam api di rangkaian pemadam api luar dan dalam.

- Larutan berair garam, asid, alkali.

- Penyelesaian bahan pencuci, agen berbuih.

- Cecair sintetik yang tidak mudah terbakar.

Gas:

- Nitrogen.

- Karbon dioksida.

- Hujah.

- Freon.

Skop permohonan

Tujuan utama menentukan tahap mudah terbakar bahan terletak pada bidang praktikal. Hasil aktiviti ini biasanya digunakan dalam industri pembinaan dan landskap. Gabungan penggunaan bahan mudah terbakar dan tidak mudah terbakar akan memastikan keselamatan kebakaran yang tinggi dalam kombinasi dengan nilai kos pengeluaran yang sederhana.

Bahan-bahan yang digunakan dalam industri pembinaan memungkinkan untuk membuat operasi bangunan dengan selamat setelah selesai pembinaan. Bahan yang tidak mudah terbakar untuk mandi boleh mengurangkan risiko kebakaran pada nilai yang boleh diterima. Contohnya ialah penggunaan bahan berongga secara aktif dalam pembinaan.

Terutama selalunya batu bata dengan lompang di dalam struktur digunakan dalam kapasiti ini. Di samping itu, ia digunakan sebagai bahan yang tidak mudah terbakar untuk kompor dalam struktur bertingkat rendah. Perlu diingat bahawa titik kontak cerobong dan kompor yang berlabuh dengan struktur yang mudah terbakar mesti dilindungi dengan bahan tahan api: mastic, plaster, sealant.

Bahan yang tidak mudah terbakar untuk cerobong mesti dilindungi di persimpangan dengan unsur mudah terbakar. Dalam industri pembinaan, bahan berbahaya secara aktif berubah menjadi formulasi yang stabil dan tahan api. Struktur lantai kayu tradisional hampir sepenuhnya diganti dengan lapisan konvensional yang digabungkan dengan seramik lantai atau linoleum yang tidak mudah terbakar. Bahan yang tidak mudah terbakar untuk dinding dan siling digunakan secara meluas baik dalam pembinaan tingkat rendah dan di bangunan pangsapuri.

Bahan berdasarkan serutan kayu dan kayu diganti secara konsisten dari industri pembinaan. Biasanya, bahan-bahan ini diubah menjadi elemen blok, contohnya, tuff block atau produk konkrit busa.Sebagai panel penamat, bahan lembaran dalaman dan luaran, tidak mudah terbakar digunakan.

Untuk penebat dinding, siling, lantai, gulungan dan bahan lembaran berdasarkan basalt dan komposisi berserat mineral lain digunakan. Produk ini dicirikan oleh keselamatan kebakaran yang tinggi dan digunakan:

- untuk penebat haba bukaan teknikal untuk tingkap dan pintu;

- untuk memastikan penebat haba lantai luar, struktur bumbung, lantai bilik;

- untuk penebat struktur atas dan lantai loteng;

- untuk memastikan penebat haba saluran paip untuk pelbagai tujuan, termasuk paip air, paip gas, sistem pembuangan air sisa, struktur silinder atau sampel gulungan digunakan sebagai elemen penjimatan haba;

- sebatian mineral berserat juga digunakan untuk penebat bunyi di premis untuk pelbagai tujuan.

Pelbagai struktur logam juga mempunyai tahap keselamatan kebakaran yang tinggi. Nombor ini merangkumi:

1.

Besi tuang dan keluli digunakan untuk membuat produk paip, peralatan industri dan pembinaan, kelengkapan untuk saluran paip. Dari logam-logam ini dilemparkan untuk peralatan mesin dan peralatan untuk pelbagai tujuan, ia digunakan untuk pengeluaran peralatan kejuruteraan.

2.

Keluli konvensional digunakan secara aktif untuk pengeluaran kelengkapan untuk kelengkapan struktur. Unsur-unsur struktur sokongan untuk struktur pelbagai tujuan diciptakan dari keluli.

3.

Tembaga, aluminium dan pelbagai aloi berdasarkannya digunakan sebagai bahan konduktif dalam sektor tenaga.

Keperluan

Mereka diatur dalam banyak peraturan yang mengatur bahaya kebakaran, ketahanan api terhadap struktur bangunan, bahan yang terbuat dari bahan yang tidak mudah terbakar. Antaranya:

- GOST 30244-94 - mengenai peraturan untuk menguji kebakaran bahan binaan, klasifikasi oleh kumpulan mudah terbakar. Piawaian ini tidak berlaku untuk cat dan varnis, serta bahan binaan lain yang dihasilkan oleh larutan, serbuk, butiran.

- NPB 244-97 - pada petunjuk bahaya kebakaran menghadap, hiasan dan penamat, bahan bumbung, panas dan kalis air, penutup lantai.

- GOST 4640-2011 - mengenai syarat-syarat teknikal untuk mendapatkan bulu mineral dari lebur batuan, batuan sedimen, gunung berapi, terak metalurgi, sisa silikat, yang bertujuan untuk pengeluaran bahan binaan penebat haba dan bunyi. Bulu komersial yang diperoleh digunakan dalam pembinaan, serta untuk penebat haba permukaan peralatan industri, saluran paip dengan suhu antara - 180 hingga 700 ºC.

- GOST 21880-2011 - mengenai syarat-syarat teknikal untuk menghasilkan tikar penebat panas yang dijahit yang diperbuat daripada bulu mineral yang dimaksudkan untuk penebat haba struktur penutup objek pembinaan, tangki simpanan air, hidrokarbon, produk minyak; sistem bekalan air, saluran paip industri.

- GOST 32313-2011 - pada plat, tikar separa tegar, termasuk yang diperkuat dengan mesh logam, pelapis foil, silinder, dan produk bulu mineral industri lain yang digunakan untuk melindungi komunikasi kejuruteraan kemudahan pembinaan, memproses kilang yang beroperasi pada suhu dari 0 hingga 1000 ºC.

- GOST 32314-2012 - pada produk dari pelbagai jenis bulu mineral yang digunakan dalam pembinaan.

- GOST 32603-2012 - pada TU untuk pengeluaran panel logam dengan penebat bulu mineral, digunakan sebagai struktur penutup dalam pembinaan projek pembinaan sivil dan perindustrian.

Selain tahan terhadap api, untuk bahan dan bahan yang tidak mudah terbakar, keperluan teknikal lain juga dikemukakan oleh norma untuk:

- kekuatan lenturan, kekuatan tegangan;

- ketahanan terhadap kelembapan;

- hygroscopicity;

- ketumpatan;

- kelikatan tertentu;

- kekonduksian terma;

- ubah bentuk apabila dipanaskan, basah.

Banyak bahan, bahan yang tidak mudah terbakar digunakan bukan hanya dalam pembinaan, semasa kerja-kerja penamat, melengkapkan kemudahan dengan utiliti, tetapi juga dalam pengeluaran alat pemadam api, sistem pemadam api pegun, perlindungan asap, oleh itu, keperluan untuknya dalam setiap kes tertentu diatur oleh kod amalan, piawaian yang berkaitan

Bahan tahan api berbentuk dan tidak berbentuk

Produk tahan api boleh dibentuk dan tidak dibentuk.

Refraktori tidak berbentuk - refraktori yang dibuat tanpa bentuk dan ukuran tertentu dalam bentuk bahan kental, serbuk dan berserat, serta pasta dan ampaian. Bahan tahan api yang tidak dibentuk biasanya diperkuat dengan penambahan mineral (misalnya gelas air) atau pengikat organik (polimer).

Ini termasuk serbuk metalurgi, agregat dan komponen halus untuk konkrit tahan api, simen tahan api, campuran konkrit dan jisim siap pakai, mortar, bahan salutan (termasuk massa tembakan), dan beberapa jenis refraktori berserat.

Bahan tahan api yang tidak berbentuk boleh menjadi kering, separa kering, mulur dan mudah mengalir.

Refraktori tidak berbentuk digunakan untuk membuat dan membaiki lapisan ladang penyiram keluli (silika pukal dan massa, massa alumina tinggi dan magnesia); penukar (jisim shotcrete), relau pemanasan dan pemanggangan (chamotte, dan jisim alumina tinggi), relau induksi (jisim korundum dan periklase), ketuhar kok (pelapisan), perapian perapian, dan tungku arka elektrik (serbuk pengisian), dll

Pencetakan bahan tahan api dilakukan dengan kaedah penekanan semi kering dan panas, pengacuan plastik, pemutus (getaran pemutus) dari jisim yang mengalir atau pencairan bahan, serta dengan menggergaji blok atau batuan pasang siap.

Refractories berbentuk digunakan untuk pembuatan dinding batu api, lengkungan, perapian dan struktur lain dari oven kok, tungku terbuka dan tungku letupan, relau untuk peleburan pelbagai aloi, untuk lapisan reaktor nuklear, generator MHD, mesin pesawat dan roket; tidak berbentuk - untuk mengisi sendi semasa meletakkan refraktori yang dibentuk, menggunakan lapisan pelindung pada logam dan refraktori.

Dengan sifat rawatan haba, bahan tahan api yang tidak dipecat dan dipecat dibezakan.

Bahan api tahan api - produk yang diperbuat daripada bahan tahan api dan pengikat, memperoleh sifat yang diperlukan apabila dikeringkan <400 ° C (setelah memanaskan produk dari 400 hingga 1000 ° C, ia dipanggil perlakuan panas). Pengikat boleh berupa tanah liat, ampaian seramik, larutan fosfat, silikat alkali (kaca cair), resin termoplastik dan termoset, elastomer dan refraktori lain yang tidak dipecat tidak kalah dengan kekuatan dan kemuluran, dan melebihi refraktori yang dipecat dalam tahan panas.

Refraktori tanpa tembakan berikut paling banyak digunakan: blok konkrit silika (untuk sumur pemanasan), chamotte dan alumina tinggi (untuk unit pembakaran), magnesia-kapur berdasarkan pengikat resin (nada) (untuk penukar pembuatan keluli), periklase dan gelas periclase-kromit (untuk penuangan baja) ...

Untuk bahan tahan api yang dipecat, suhu pembakaran melebihi 600 ° C dan ditentukan oleh pencapaian sifat fizikal dan kimia bahan yang diperlukan. Penembakan bahan tahan api dilakukan di tungku plasma atau elektrik operasi berkala atau berterusan - ruang, cincin, terowong, poros, dll.

Sifat penting lain dari bahan tahan api adalah keliangan, ketahanan haba, kekonduksian terma, suhu permulaan ubah bentuk di bawah beban, dan ketahanan kimia di pelbagai persekitaran.

Dengan keliangan (pecahan isipadu pori dalam%), ia dibezakan: - bahan tahan api yang lebih padat (keliangan kurang dari 3%),

- kepadatan tinggi (3-10%), - dipadatkan (16-20%), - bahan peningkatan keliangan (20-30%), - ringan (45-75%) - refraktori dengan tinggi (45-85%) keliangan. Bergantung pada bahan mentah pembuatan, terdapat chamotte, dinas, alumina dan lain-lain. - ringan ultra (75-90%), yang biasanya merangkumi bahan tahan api berserat.

Mengikut komposisi kimia dan mineral, refraktori dibahagikan kepada beberapa jenis (silika, aluminosilikat, alumina, alumina-kapur, magnesia, berkapur, kromium, zirkon, oksida, karbon, silikon karbida dan bebas oksigen), menjadi beberapa jenis ke dalam kumpulan. Dengan komposisi komposisi, komponen utama (contohnya, periclase-chromite dan chromite-periclase) diletakkan di tempat pertama atas nama refraktori.

Parameter yang menentukan keselamatan bahan

Sebagai tambahan kepada kelas mudah terbakar, parameter tambahan digunakan untuk mengklasifikasikan tahap keselamatan bahan binaan, yang ditentukan melalui ujian. Ini termasuk ketoksikan, yang mempunyai 4 bahagian:

- T1 - tahap bahaya yang rendah.

- T2 - darjah sederhana.

- T3 - penunjuk bahaya meningkat.

- T4 - darjah yang sangat berbahaya.

Faktor penghasil asap juga diambil kira, yang mengandungi 3 kelas dalam dokumen peraturan:

- D1 - keupayaan rendah.

- D2 - kebolehan purata.

- D3 - keupayaan tinggi.

Mudah terbakar juga penting:

- В1 - hampir tidak mudah terbakar.

- B2 - mudah terbakar.

- B3 - mudah terbakar.

Dan kriteria terakhir yang merangkumi penggunaan produk yang selamat adalah kemampuan mereka menyebarkan api ke permukaan pembakaran:

- RP-1 - tidak merebak.

- RP-2 - penyebaran lemah.

- RP-3 - penyebaran sederhana.

- RP-4 - sangat menyebarkan.

Pendawaian elektrik yang tidak mudah terbakar

Wayar elektrik mesti mematuhi peraturan berikut:

- Simpan dalam dulang logam yang tidak mudah terbakar, saluran kabel, selang beralun atau kain yang tidak mudah terbakar;

- Sambungan dilakukan hanya dengan pematerian, dan juga dengan menggunakan penyambung atau plat kenalan;

- Di bilik dengan kelembapan tinggi, lampu kalis air tahan panas dipasang;

- Pendawaian dilakukan dengan kabel atau wayar tahan api.

Istilah yang betul ialah kalis api atau kabel tahan api. Kabel tahan api (dawai) dapat berfungsi tidak hanya pada pendawaian bangunan, tetapi juga di semua jenis sistem pemadam api. Jadual mengandungi senarai pendek nama produk tersebut:

Syarat untuk menanam ganja dalam kotak penanaman

Di dalam kotak tumbuh, iklim mikro sendiri dibuat, di mana pertumbuhan dan produktiviti tanaman yang ditanam bergantung secara langsung. Oleh itu, adalah perlu untuk mewujudkan keadaan pertumbuhan terbaik yang sesuai khusus untuk ganja.

Suhu.

Suhu di kotak tumbuh mesti sentiasa tetap dan berada di antara +18 hingga +27 darjah. Apabila lampu padam, suhu dapat turun ke tanda bawah, ketika menyala, disarankan untuk menyimpannya pada suhu +24 darjah. Suhu ini dianggap paling baik untuk ganja.

Mod cahaya

Rejim cahaya yang diperlukan bergantung pada kepelbagaian ragam. Sekiranya varieti ganja berfungsi secara automatik, maka sepanjang kitaran hidup, siang harus 18 jam, dan malam - 6 jam. Varieti fotoperiodik memerlukan keadaan cahaya yang berbeza untuk peringkat tumbuh dan berbunga - masing-masing 18/6 dan 12/12.

Kelembapan udara

Kelembapan optimum dianggap 40-60%. Namun, untuk mengurangkan risiko pembentukan tunas semasa peringkat berbunga, lebih baik menjaga tunas antara 45% dan 55%.

Makanan tanaman

Agar tanaman tumbuh sihat dan menikmati hasil panen yang banyak, mereka memerlukan mineral dan unsur surih. Mineral utama untuk memberi makan adalah nitrogen, fosforus dan kalium.

Fosfor sangat penting untuk ganja semasa peringkat berbunga.Ini mempengaruhi pembentukan kerucut, mendorong pertumbuhan akar dan perbungaan.

Nitrogen penting semasa musim tanam - ia menyumbang kepada perkembangan dan pertumbuhan tanaman.

Kalium bertanggungjawab untuk kekebalan tanaman, meningkatkan pergerakan nutrien, dan meningkatkan kualiti tanaman.

PH dan EC

Petunjuk keasidan (pH) memantau jumlah ion yang ada yang diperlukan oleh ganja untuk pertumbuhan yang sihat. Ganja tumbuh dengan baik pada pH 5.5-6.5.

Indeks kekonduksian (EC) digunakan untuk menentukan kepekatan nutrien (garam) di dalam tanah. Petunjuk ini mesti dikekalkan pada tahap yang stabil agar tanaman tidak mengalami kelebihan nutrien. Nilai EC mestilah antara 0.75 dan 2.0.

Akhirnya, saya ingin menambah bahawa tidak setiap penanam ingin menghabiskan masa dan usaha untuk membuat kotak pertumbuhan. Terutama jika anda tidak mempunyai bahan yang anda perlukan. Dalam kes ini, penyelesaian siap pakai akan menyelamatkan - growbox 80-250 Cocos. Bersama dengan awning itu sendiri, set ini termasuk lampu, ventilasi, automasi, periuk tisu dengan substrat, alat untuk memantau tahap pH dan EC, baja, penyelesaian kalibrasi dan peralatan tambahan khas. Ia mempunyai semua yang diperlukan oleh tukang kebun untuk memulakan kerjaya penanam riang.

* Semua maklumat yang diberikan adalah untuk tujuan maklumat sahaja dan bukan sebagai panduan atau ajakan bertindak.

** Kami mengingatkan anda bahawa penggunaan biji ganja sebagai biji (tumbuh rami untuk mendapatkan tanaman) dilarang oleh Kanun Jenayah Persekutuan Rusia. Anda boleh mengetahui lebih lanjut mengenai undang-undang di sini.

Pasta dan plaster pemadam kebakaran

Lapisan tahan api boleh digunakan dengan lapisan, penyemburan atau kaedah mekanikal lain. Mereka boleh menjadi pasta atau plaster, lapisan yang biasanya tidak melebihi 5-10 mm, pada plaster - 20-45 mm. Perbezaan utama antara bahan ini dari dempul pasir simen sederhana dan campuran bangunan kering adalah ketiadaan simen Portland dan pasir kuarza dalam komposisi. Ini disebabkan oleh fakta bahawa kedua-dua bahan ini mula terurai apabila terkena suhu melebihi 500 ° C. Semasa cuba memadamkan api dengan air, reaksi kimia terbalik berlaku - kapur yang pecah menembusi lapisan atas, mengakibatkan retakan dan pembengkakan yang menyumbang kepada masuknya api ke dalam struktur.

Pasta dan plaster tahan api dibuat berdasarkan:

- kaca silikat;

- gipsum;

- simen alumina dan pozzolanic;

- vermikulit, perlite, tripoli, diatomite, batu apung dan lain-lain (sebagai pengisi);

- bulu kaolin, asbestos dan pelbagai jenis gentian mineral (pengikat).

Pasta paling sederhana dibuat menggunakan tanah liat "tanpa lemak" tempatan yang dicampurkan dengan larutan berair sulphite-yeast lye (SDS). Pasta yang mengandungi bulu vermikulit, perlit atau bulu kaolin lebih berkesan - oleh itu ia ditambahkan ke pintu api sebagai pengisi tahan api.

Bagi aspek estetika masalah, tidak seperti impregnasi dan varnis yang sama, mereka menyembunyikan tekstur kayu, oleh itu mereka praktikal tidak digunakan di pedalaman. Walau bagaimanapun, rumah kayu tidak hanya dalaman: terdapat banyak struktur yang tersembunyi dari pandangan. Oleh itu, pasta paling kerap digunakan di loteng, ruang bawah tanah, bilik utiliti dan lain-lain.

Petua: seperti yang telah disebutkan, mereka tidak mengandungi simen Portland dan pasir kuarza. Oleh itu, jika penjual di kedai memastikan bahawa komposisi itu sesuai untuk kayu, tetapi mengandungi bahan yang ditentukan, produk seperti itu tidak sesuai untuk kayu.

Pasta dan plaster tahan api digunakan menggunakan penggelek, berus dan senapang semburan. Seperti pernis, permukaan mesti disediakan dengan berhati-hati.Bahkan sebilangan kecil habuk dapat merosakkan lekatan pada kayu, yang mengakibatkan kecekapan berkurang. Sebagai peraturan, ia digunakan dalam dua lapisan - mereka benar-benar mesra alam dan tidak mengandungi bahan toksik.

Cara menutup bahagian dalam kotak tumbuh Bahan reflektif terbaik

Growbox adalah peranti yang direka untuk menanam tanaman dengan cara yang berbeza. Ia mempunyai kehalusan reka bentuk tersendiri yang mesti diambil kira sekiranya anda memutuskan untuk membina kotak tumbuh dengan tangan anda sendiri. Sebilangan tukang menggunakan kotak ini di mana saja, lapisan peti sejuk yang pecah, kabinet yang tidak perlu, bilik simpanan kecil, dan lain-lain. Untuk membuat kotak yang tumbuh, anda perlu mempunyai pengetahuan, bijak dan jangan takut untuk berfantasi. Walaupun anda seorang pemula, jangan risau, jangan ragu untuk mengambil alat tersebut, dan anda akan berjaya.

Pengesahan kelas

Sampel bahan diuji di makmal dan di kawasan terbuka mengikut kaedah standard secara berasingan untuk bahan binaan yang tidak mudah terbakar dan mudah terbakar.

Sekiranya produk terdiri daripada beberapa lapisan, standard menyediakan untuk memeriksa kebakaran setiap lapisan.

Penentuan mudah terbakar dilakukan pada peralatan khas. Sekiranya ternyata salah satu komponen mempunyai kebakaran yang tinggi, maka status ini akan diberikan kepada produk secara keseluruhan.

Penyediaan untuk menjalankan penentuan eksperimen harus terletak di ruangan dengan suhu bilik, kelembapan normal, dan tanpa draf. Cahaya matahari yang terang atau cahaya buatan di makmal tidak boleh mengganggu pembacaan paparan.

Sebelum memulakan kajian sampel, peranti diperiksa, dikalibrasi, dan dipanaskan. Kemudian sampel dilekatkan di pemegang rongga dalam oven dan perakam segera dihidupkan.

Perkara utama ialah tidak lebih dari 5 saat berlalu sejak sampel diletakkan. Penentuan diteruskan sehingga keseimbangan suhu dicapai, dan dalam masa 10 minit perubahan tidak melebihi 2 ° C.

Pada akhir prosedur, sampel bersama-sama dengan pemegangnya dibawa keluar dari ketuhar, disejukkan dalam pengering, ditimbang dan diukur, memperhitungkannya ke kumpulan mudah terbakar NG, G1, dan sebagainya.

Menyelaraskan ketinggian pemegang

Mekanisme pemegang pintu jelas: putar pemegang - "lidah" tersembunyi di pintu. Oleh itu, langkah pertama cara memasang pemegang pintu adalah dengan menggerudi lubang untuk pemegang dan menyediakan alur untuk lidah. Untuk melakukan ini, anda perlu memutuskan ketinggian pemegang. Pakar mengesyorkan memasang pada tahap tali pinggang, dengan mempertimbangkan bahawa lengan dibengkokkan pada sudut 90 darjah. Biasanya jaraknya sekitar 90-100 cm dari aras lantai.

Perhatian! Sesuai dengan GOST 6629-88, ketinggian pemasangan pemegang pintu adalah tepat 1 meter dari permukaan lantai. Namun, di rumah tangga persendirian, anda berhak memilih lokasi yang paling sesuai untuk pemegangnya.

Ketinggian pemasangan pemegang dan engsel pintu

Perlu diperhatikan bahawa jika pemegang dipasang di dalam premis yang berada di sekitarnya, misalnya, bilik tidur yang berdekatan, maka fikirkan untuk memerhatikan ketinggian yang seragam untuk memasang pegangan.

Walau bagaimanapun, perlu diperhatikan bahawa kadang-kadang tekstur pintu menunjukkan adanya kelengkapan di tempat-tempat tertentu. Dalam kes seperti ini, penyimpangan dari lokasi pemasangan yang dimaksudkan dapat memberi kesan negatif. Juga, jika ada anak kecil di rumah, maka di pintu ke tandas dan bilik kanak-kanak, ia mungkin sedikit menurunkan ketinggian pemasangan pemegang pintu.