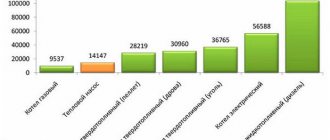

Denne artikkelen vil beskrive konseptet med pellets, deres varianter, omfanget av disse produktene, og selvfølgelig den trinnvise teknologiske prosessen med produksjonen.

Pellets - Dette er et solid drivstoffmateriale som brukes i varmekraftteknikk, oppvarming av bolig- og industrilokaler, og har nylig fått popularitet blant innbyggere i private hus. Råvarene for produksjonen er: avfall fra trebearbeiding (sagflis, flis, grener, trebark, plater).

Landbruksavfall (skall av solsikke, mais og bokhvete) brukes også. Torv og halm er også råvarer. Det er et presset sylindrisk granulat (lengde 10-30 mm, bredde 6-10 mm).

De presses under trykk og høy temperatur (250-300 ° C). Trestykker og andre råvarer limes sammen under trykk og temperatur ved hjelp av den naturlige substansen lingine, som er inneholdt i selve råmaterialet.

Imidlertid er bruken av pellets ikke bare begrenset som et brennbart drivstoff for kjeler.

De gjelder også:

- I dyrehold (pellets brukes til å drysse gulv i dyrerom, de fungerer som et sengetøy, absorberer fuktighet godt, varme og beholder varmen).

- Ved rengjøring av drivstoff, smøremidler og tekniske væsker i bilverksteder, bensinstasjoner.

- Som en mulch (beskyttende belegg) jord til grønnsakshagen eller hagen din.

- Som drivstoff for grilling i stedet for kull.

- Som kattesand.

- Som absorberende middel for rengjøring av gass fra svovel.

Hovedtyper

Tre pellets

De er laget i form av sylindriske granulater fra treavfall (sagflis, flis, bark, plater, tre av lav kvalitet). De er delt inn i husholdning og industri. Husholdningspellets er laget av fersk sagflis og flis. Andre urenheter er tilstede i industrielle granulater. De er lyse, brunlige eller grå.

En lysere farge indikerer en høy kvalitet på pellets (en lys farge er et tegn på å bruke eksepsjonelt godt tre uten bark og rent sagflis). De er de mest populære for oppvarming av private hus, da denne typen pellets har det laveste askeinnholdet, siden de ikke inneholder støv og trebark (opptil 0,5%) og god varmeoverføring.

Grønnsakspellets

De produseres også i granulær form fra landbruksavfall (halm, solsikkehud, mais og bokhveteavfall). Det endelige produktet er generelt mørkt i fargen. Når det gjelder varmeoverføring, er disse granulatene på ingen måte dårligere hvis vi snakker om pellets fra solsikkehud, mais og bokhvete, siden halmpellets er dårligere enn denne treindikatoren.

Men samtidig har halmpellets sine fordeler: en stor mengde råvarer og en lav pris. Grønnsakspellets har et høyere askeinnhold (opptil 3%) enn trepellets, så kjelen må rengjøres oftere. Denne typen er beregnet på industriell bruk, siden mer aske frigjøres under forbrenningen.

Torvpellets

De er laget i form av torvgranulat, fargen er mørk. De er også populære blant industribedrifter, siden de har gode kalori-, økonomiske og miljømessige egenskaper. De ble ikke utbredt blant private forbrukere på grunn av deres økte askeinnhold, siden kjelen må rengjøres veldig ofte etter bruk av torvpellets.

Fordeler med pellets fremfor tre

I forrige avsnitt skisserte vi noen av fordelene med pellets. Nå foreslår vi å markere alle fordelene deres i forhold til billig fast drivstoff - ved:

- på grunn av den høye tettheten og lave fuktighetsinnhold når den spesifikke forbrenningsvarmen til pellets 5 kW / kg, mens tørket tre gir maksimalt 4,5 kW;

- Av samme grunner er effektiviteten til pelletsvarmekjeler 80-85% mot 75% for tradisjonelle vedfyrte kjeler;

- fin struktur og styrke av granuler gjør det mulig å automatisere prosessen med drivstofftilførsel og forbrenningskontroll;

- siden produsenter ikke bruker kjemiske tilsetningsstoffer for fremstilling av granulat, er drivstoff ikke dårligere enn tre i miljøvennlighet;

- lavt askeinnhold (for treprodukter - 0,5-1%, for agro-pellets - opptil 4%) gjør det mulig å øke intervallet mellom rengjøring av varmegeneratorer opp til 7 dager.

Et viktig poeng. Treet tørker til et fuktighetsinnhold på 15% innen 2 år, så huseiere tørker sjelden og varmes opp med nykuttet tre. Den virkelige varmeoverføringen i dette tilfellet er 2-2,5 kW / kg, justert for kjelens effektivitet. Hvor mye aske og sot som genereres i denne prosessen kan enkelt bestemmes ved daglig rengjøring av enheten.

Pellets har også ulemper. Drivstoff koster 2,5—3 ganger dyrere enn nykuttet ved, og prisen på automatiserte varmegeneratorer er den samme sammenlignet med konvensjonelle TT-kjeler. Løvenes andel av denne kostnaden faller på pelletsbrenneren og den elektroniske kontrollenheten.

Du må kjøpe pellets i forseglede poser eller organisere en tørr lagringsplass hjemme, for eksempel en lukket container. I motsetning til tre, smelter granulater mettet med fuktighet bare til støv og er ikke egnet for videre bruk.

https://youtu.be/ado5JDtfoSw

Kvalitetskrav

De viktigste kravene til kvaliteten på drivstoffpellets er:

- Pelleten skal være flat og glatt.

- Fravær av sprekker i granulat, deres vridning og kaste.

- Pelleten må være tett komprimert.

- Det ferdige produktet må ha riktig fuktighetsprosent (det må ikke overstige 15%).

- Det er ønskelig at pellets har samme størrelse (hovedsakelig produsenter produserer drivstoffpellets med en lengde på 5 mm til 70 mm, og en diameter på 6 mm til 10 mm), uavhengig av type drivstoffpellets.

- Fraværet eller det minste innholdet av urenheter (støv, sand) i det ferdige produktet, som forringer kvaliteten på pellets.

- Farge. For trebensinpellets skal det være lett (lettere - høyere kvalitet), siden jo færre mørke eller brune inneslutninger i pelleten, jo mindre bark og urenheter inneholder den. I torv- og plantegranulat er det mørkegrått eller svart.

- Pellets skal være fri for mugg eller mugg.

- Det skal ikke være noen kjemikalier.

Krav til råvarer for produksjon

Disse kriteriene er få, men de må følges i sin helhet:

- Råvarene skal ikke ha urenheter (stein, støv, sand, metallrester, løvverk).

- Den skal inneholde så mye naturlige lim som mulig (lingin, harpiks og andre lim), som fremskynder produksjonsprosessen og kvaliteten på det ferdige produktet.

- Råvarer bør ikke være veldig våte, selv om dette korrigeres under tørking, men fortsatt bremser produksjonsprosessen.

Utstyr for produksjon av

Det mest grunnleggende utstyret for produksjon av drivstoffpiller er:

- vekter for store pakker (500, 1000 kg);

- pakking maskin;

- bunker for ferdige pellets;

- belte eller skrapetransportør;

- røykavgasser;

- en vifte for å fjerne frafallet;

- kjøligere;

- pelletspresse;

- tørketrommel trommel;

- mekanisme for lasting av bearbeidede råvarer i tørketrommelen;

- kjele (gass eller sagflis);

- mikser;

- hammerfabrikk;

- knuser (trommel eller disk);

- container for råvarer med transportør;

- sykloner;

- luft ermer;

- skruetransportører;

- luftbånd;

Produksjonsteknologi

De viktigste teknologiske stadiene i produksjonen av drivstoffpellets er:

Grov knusing av råvarer

På dette stadiet knuses store råvarer til ønsket størrelse (lengde opp til 25 mm, diameter opp til 2-4 mm). Dette er nødvendig for å forenkle pelletspressens arbeid, siden jo mindre materialet er, desto bedre og raskere blir pellets dannet.

Denne prosessen utføres med en knuser. Knusing kan utføres flere ganger, hvis det ikke første gang var mulig å oppnå den nødvendige brøkdel av materialet. Videre på skrapetransportøren kommer det knuste råmaterialet inn i mikseren og deretter inn i tørketrommelen.

Tørking av bearbeidede råvarer

Denne scenen er en av de viktigste og foregår i en tørketrommel. Det føres varm luft inn fra kjelen gjennom hylser, som tørker fuktigheten fra de bearbeidede flisen. De tørkede flisen bør ha et fuktighetsinnhold på minst 8%, siden veldig tørre råvarer vil holde seg dårligere sammen i granulatoren, men ikke mer enn 12%, siden de ferdige pellets vil brenne dårligere i kjelen.

Under tørking fanges avtrekksluften under vakuum fra eksosen sammen med fine fraksjoner, som avsettes ned i syklonen for ytterligere fin knusing, og avtrekksluften fjernes til atmosfæren. I dette tilfellet kommer en del av de minste fraksjonene gjennom luftbånd inn i kjelen.

Fin knusing

Dette trinnet er nødvendig for enda større knusing av flis og sagflis (lengde opptil 4 mm, diameter opptil 1,5 mm) for å sikre mer effektiv drift av pelletsfabrikken. Fin knusing utføres ved hjelp av en pukkverk. Råstoffet mates inn i det fra en syklon.

I knuseren knuses råvaren til tilstanden til mel, og deretter kommer dette melet gjennom lufttransportører inn i syklonene (den første syklonen for den primære separasjonen av tremel fra luften, den andre syklonen for den sekundære, endelige separasjonen) . Videre, etter luftseparasjon, blir tremelet matet til en rett skruetransportør. Deretter fra direkte til skrå transportbånd til bunkeren til pelletspressen, der mikseren er installert.

Fuktighetskorreksjon

Denne prosessen vil finne sted i en spesiell enhet - en mikser. Korrigering av fuktighetsinnhold er veldig viktig, for hvis råmaterialet er veldig tørt (fuktighet mindre enn 8%), vil limingen av råmaterialet i pelletspressen være av dårlig kvalitet. En blandebatteri er nødvendig for justeringen. Om nødvendig vil den tilføre damp eller vann gjennom kanalene, og utgangen vil være trestøv med riktig fuktighetsinnhold.

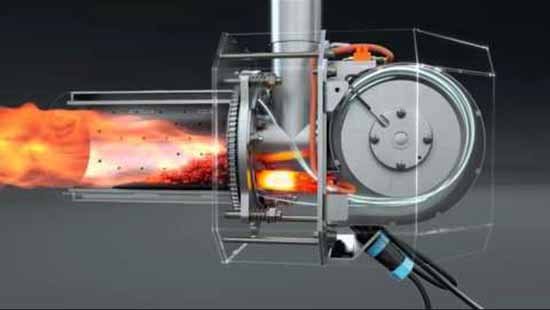

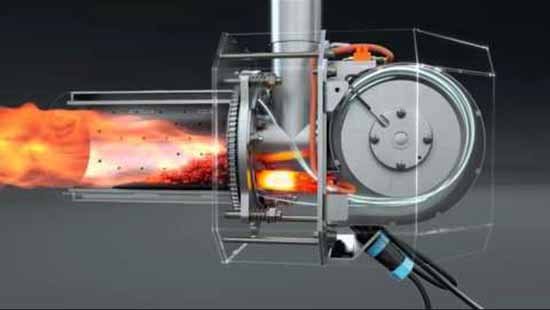

Granulering og pressing

Denne prosessen foregår i en spesiell pelletspresse. Etter at fuktighetsinnholdet i råvarene er justert i blanderen, går de til granulatoren. I den, under høyt presstrykk og høy temperatur (250-300 ° C), presses råmaterialet gjennom en spesiell matrise som passerer trestøv limes inn i sylindriske granulater.

Harpiks og lingin som finnes i strimlet tre er naturlige bindematerialer. Dette limet under høyt trykk og temperatur limer råstoffpartiklene i granuler med høy kvalitet. En fast kniv er installert i granulatoren, som skjærer det ferdige materialet som er presset ut av matrisen i granuler av ønsket størrelse (lengde 10 ... 30 mm, bredde 6 ... 10 mm). Deretter mates granulatene til kjøleren.

Pellets kjøling

De ferdige pellets som nettopp har kommet ut av pelletsfabrikken er veldig varme, så de må kjøles ned. Denne operasjonen utføres med en kjøler. Pellets som kommer inn i kjølesøylen blåses med luft fra viften, som "suger" varm luft fra pellets og fanger opp ikke-granulert tremel.

Varm luft fjernes til atmosfæren, og mel fjernes til en syklon. De fysiske og kjemiske egenskapene til drivstoffpellets endres under kjøling, og på grunn av dette får de riktig fuktighetsinnhold, hardhet og temperatur (70-90 ° C). Deretter sendes granulatene for emballasje.

Emballasje av ferdige produkter

Den siste fasen av produksjonen av drivstoffpellets. Fra kjølekolonnen gjennom et belte eller skrapetransportør blir de ferdige granulatene matet til beholderen for ferdige produkter. Beholderen er utstyrt med vekter for å vite nøyaktig vekten av posen pakket med pellets. Her pakkes granulerte pellets i poser (10 kg, 25 kg, 50 kg). Pellets er også pakket i store poser (250 kg, 500 kg, 1000 kg).

Dette er faktisk hele produksjonsprosessen.

Det endelige avfallet fra forbrenning av drivstoffpellets er aske. Bortskaffelsen består i rengjøring av askeskuffen i kjelen. Ask kan brukes til å gjødsle jorden i grønnsakshagen din, i hagen din, i blomsterbed, da det er en utmerket gjødsel.

Derfor bør det konkluderes med at både produksjon og bruk av drivstoffpellets er miljøvennlig og avfallsfri (avfall kan brukes til nyttige formål).

Hvordan lage en granulator for produksjon av drivstoffpellets med egne hender

For å lage pellets alene må du montere en spesiell maskin. I utseende og teknisk minner det noe om en kraftig kjøttkvern. Det vil si at sagflis helles i beholderen, så presser en kraftig bor dem under høyt trykk, og granulater oppnås ved utgangen. Deretter tørkes de og pakkes i poser eller andre beholdere. Ingen ekstra materialer og ingredienser brukes til produksjon av pellets, bare trykk og fuktighet er nødvendig, de nødvendige bindemidlene er allerede i treverket. Materialer og verktøy for montering av granulatoren:

- kraftig motor; - redusering (kjettingoverføring brukes); - matrise; - ormehjul; - to sylindere (laget av rør); - hjørne for å lage en ramme; - kvern; - sveising; - bor og annet verktøy.

Sammenligning av pelletsproduksjonsteknologier

Fra tre

Stadier av trepelletsproduksjon:

- Grov knusing av treavfall i en hammerfabrikk.

- Tørking av hakket tre i tørketrommel.

- Fin knusing (bringer til trestøv).

- Kontroll av fuktighet i blanderen (om nødvendig tilførsel av damp eller vann).

- Komprimering og granulering av drivstoffpellets i en pelletspresse.

- Avkjøling av ferdige sylindriske granulater i en kjøler (temperatur 70-90 ° C).

- Emballasje og emballering av ferdige produkter i poser.

Fra sagflis

Produksjonen av granulat fra sagflis er som følger:

- Tør sagflis slik at fuktighetsinnholdet ikke overstiger 12%.

- Ta en sil og sikt sagflis slik at det ikke kommer søppel (små steiner, blader osv.) Inn i granulatoren.

- Sliping av sagflis i en hammerfabrikk.

- Hvis fuktigheten er under 8%, må knust sagflis mates inn i mikseren (øke luftfuktigheten til 8-10%).

- Granulering av sagflisepellets.

- Kjøling og tørking av granulat i en kjøler.

- Pakke sagflisepellets i papirposer.

Fra halm

Halmpelletsproduksjon:

- Halmhakking (lengde opptil 4 mm).

- Knusing på nytt i en mølleknuser.

- Tørking i tørketrommel.

- Fuktkontroll av hakket halm i blanderen (vann- eller dampforsyning).

- Halmemelpressing og granulering.

- Kjøling av halmpellets i en kjøler.

- Halmpelletsemballasje.

Fra platen

Platepellets produseres som følger:

- Behandling av plater i flishugger (flislengde opptil 50 mm).

- Knusing av flis i en hammerfabrikk.

- Tørking av flis i tørketrommel (fuktighetsinnhold fra 8% til 12%).

- Fin knusing i en kvern (til trestøv).

- Kontroll av fuktighet i blanderen (hvis fuktigheten er under 8% damp eller vann tilføres).

- Granulering av tremelplate i en pelletsfabrikk.

- Kjøling av sylindriske platekorn.

- Pakning av pellets i poser.

Fra torv

Teknologien for produksjon av torvbrenselpellets er som følger:

- Det er nødvendig å legge torven slik at den tørker naturlig.

- Det må rengjøres for rusk (planterøtter, løvverk, steiner).

- Torvknusing i en knusemaskin.

- Tørk torvmassen i en tørketrommel til et fuktighetsinnhold på ikke mer enn 12%.

- Slip på nytt (finknusing) i en pukkverk.

- Mat den knuste torvmassen inn i en pelletspresse med en innebygd mikser for torvgranulering og dampbehandling.

- Avkjøl torvpellets i en kjølekolonne.

- Pakk de ferdige drivstoffpelletsene i poser.

Hva kan lages av sagflis

Først, la oss finne ut hvorfor trepellets fikk popularitet så raskt. Så:

- Blant alle typer fast drivstoff er de mest praktiske og praktiske å lagre, flytte og laste inn i kjeleanlegget.

- Pelletskjeler krever ikke inngrep oftere enn 1 gang per uke og er helautomatiserte. Forbrenningens varighet bestemmes bare av volumet på beholderen der drivstoffpellets helles.

- Sagflis er veldig vanlig som avfall fra forskjellige trebearbeidingssteder og hele bedrifter, og etter pressing i pellets har de utmerket brennverdi og lavt askeinnhold.

- Ved fremstilling av pellets er det ingen forskjellige kjemiske tilsetningsstoffer, drivstoffet er absolutt miljøvennlig.

- Trepellets kan produseres uavhengig, noe som gir deg en billig energikilde.

Ved lagring tar trepiller mindre plass enn tre eller kull, og kan pakkes i poser og stables pent.

Viktig! Steder der det er lagret pellets, må være utstyrt i samsvar med brannsikkerhetsregler.

Sagflis og spon som råvarer for produksjon av pellets er det mest praktiske og rimelige for mange eiere av private eiendommer. For å oppnå granulater av høy kvalitet stilles det likevel noen krav til råvarer:

- Mykt tre, det beste drivstoffet kommer fra det. Hvis du har løvtre eller mye bark, bland dem for å oppnå god pelletsstyrke og lavt askeinnhold.

- Store flis eller rusk skal ikke fanges i sponene; pellets er laget av lite sagflis.

- Luftfuktighet. Indikatoren skal være innenfor 12%, ellers kan sylindrene smuldre under produksjonen, og under forbrenning vil våt biomasse redusere kjelens effektivitet.

Sagflis som er for våt, som er veldig vanskelig å tørke eller krever mer varme enn den kan generere alene under påfølgende forbrenning, er nyttig for et annet formål. For eksempel produksjon av briketter med tørking i det fri, som vist i videoen.

Det vil si at før du starter den teknologiske syklusen, må flis og sagflis være ordentlig klargjort. Husk at råvarer av lav kvalitet vil produsere de samme håndlagde pellets som du vil legge i hjemmekjelen.