Jeżeli media podziemne przecinają drogę lub tory kolejowe, demontaż takich obiektów może być niezwykle trudny, a często nawet niemożliwy. Aby rozwiązać problem, pomocne będzie układanie rur metodą nakłuwania. Ta metoda jest znacznie łatwiejsza i tańsza w realizacji.

Dla tych, którzy chcą dowiedzieć się, jak układa się rury w ziemi bez naruszania pokrycia gruntu, wyburzania budynków, przenoszenia ruchomych obiektów, zdradzimy specyfikę technologii. Tutaj dowiesz się, jaki sprzęt jest używany w trakcie pracy, w jaki sposób wykonuje się nakłucia.

Oprócz metody tytułowej opisaliśmy alternatywne możliwości układania rur w gruncie w technologii bezwykopowej, załączone schematy, selekcje zdjęć i materiały wideo.

Przebicie i przebicie za pomocą wody, wibracji

Rozróżnij przebicia wodne i wibracyjne. W pierwszym przypadku strumień wody służy jako narzędzie do przepychania się przez glebę, która pod wysokim ciśnieniem bije ze specjalnej końcówki.

Ta metoda jest szczególnie skuteczna na luźnych glebach piaszczystych, które są łatwo zmywane przez strumień. Pozwala na wykonanie otworu o średnicy około 50 cm w minimalnym czasie. Ale maksymalna długość studni podczas hydro-przebijania wynosi 30 m.

Nakłucie wibracyjne, jak sama nazwa wskazuje, przeprowadza się za pomocą narażenia na wibracje. W urządzeniu do wykonywania nakłuć stosuje się instalacje uderzeniowo-wibracyjno-wgłębne z wzbudnicami drgań wzdłużno-kierunkowych.

Wgniecenie statyczne połączone jest z uderzeniem w podłoże impulsów uderzeniowych wibromłota. Metodę stosuje się na glebach nasyconych wodą i o niskiej wilgotności piaszczystych, zarówno do układania rur, jak i do ich wydobywania. Średnica odwiertu może sięgać 50 cm, a jego długość - 60 m.

Metoda wykrawania odbywa się za pomocą podnośników, podobnie jak przebicie. Ale w tym przypadku rura jest skierowana w ziemię otwartym końcem. W trakcie przesuwania konstrukcji w rurze tworzy się gęsty korek z gleby, który jest następnie usuwany.

Do wykonywania tego typu prac stosuje się od dwóch do ośmiu mocnych (200-400 ton) podnośników hydraulicznych, do których działania konieczne jest zamontowanie ściany oporowej z ramą i zagłówkiem.

Kopanie to bezwykopowa metoda układania rur, która odbywa się za pomocą specjalnych jednostek hydraulicznych o dużej mocy.

Podczas zmiany takie urządzenie może przejść do 10 metrów gleby, a całkowita długość studni zwykle nie przekracza 80 metrów. Jeśli konieczne jest ułożenie dłuższej trasy, dzieli się ją na oddzielne odcinki nie dłuższe niż 80 metrów.

Ta metoda wymaga również urządzenia wstępnego i końcowego dołu, w którym zainstalowana jest niezbędna hydraulika.

Każda sekcja jest napędzana dwukrotnie: w kierunku do przodu, a następnie w kierunku przeciwnym. Operator znajdujący się w wykopie kontroluje działanie mechanizmów i jakość wykrawania.

Technicznie ta metoda jest trudniejsza niż konwencjonalne nakłuwanie, ale można ją zastosować na prawie każdej glebie. Średnica konstrukcji może dochodzić do 172 cm Rdzenie uformowane wewnątrz rury można pobierać ręcznie lub mechanicznie.

Bezwykopowe układanie rur - rodzaje i metody

Istniejące technologie pozwalają na układanie rurociągów na dużych głębokościach przy budowie nowych rurociągów lub wewnątrz kanałów starych rur, czasem z ich zniszczeniem.

Przebudowa i wymiana rurociągu metodą rekultywacji

Remediacja to metoda okablowania linii z wykorzystaniem starej komunikacji, przy czym wyróżnia się dwie technologie:

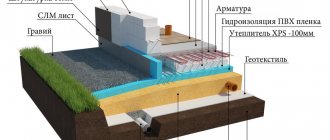

- Relainig... Ta metoda renowacji jest stosowana, jeśli stary rurociąg jest zachowany i służy jako powłoka dla nowego rurociągu, który jest wciągany do środka.

- Renowacja. Technika ta polega na tym, że przy układaniu nowej żyłki stara żyłka ulega zniszczeniu - przecina się ją wraz z rolkowymi lub stałymi nożami, a ekspander zwiększa promień obwodu kanału przelotowego wciskając resztki łuski w Ziemia.

Technologia reliningowa

Relining jest najbardziej opłacalną metodą w sytuacji, gdy przestarzała linia zostaje zastąpiona nowoczesnym tworzywem sztucznym (niskociśnieniowym polietylenem HDPE) o nieco mniejszej średnicy. Technologia produkcji rur HDPE pozwala na ich łączenie przez spawanie; w tym celu przemysł produkuje szeroką gamę urządzeń, które wykonują obróbkę wyrównywania, podgrzewanie żelazkiem tarczowym i zgrzewanie końcówek. Podczas prac związanych z przeciąganiem długość linii HDPE może sięgać 700 metrów; w procesie karmienia rury (10-12 m) są spawane do powierzchni za pomocą specjalnych drogich jednostek elektronicznych o odpowiednich rozmiarach.

Dość często konieczne jest przeciągnięcie linii polietylenowej o nieco większym promieniu wzdłuż starego rurociągu stalowego - w tym celu stosuje się technologie przeciągania specjalnym nożem rozprężnym, który służy do przecinania rurociągu wzdłuż. Wykonywana praca składa się z następujących etapów:

- Wzdłuż krawędzi obszaru do wymiany wykopuje się wykopy odbiorcze o wymaganej wielkości (w zależności od głębokości rurociągu i wymiarów maszyn), aby pomieścić sprzęt inżynieryjny.

- Za pomocą specjalnego mechanizmu podnośników hydraulicznych metalowe pręty są skręcane i wprowadzane do kanału, popychając je, aż wyjdą z linii w studzience odbiorczej.

- Rurociąg z tworzywa sztucznego jest połączony z metalowym prętem za pomocą łączników umieszczonych na specjalnej końcówce w postaci noża rozprężnego.

- Maszyna hydrauliczna ciągnie w przeciwnym kierunku podczas rozcinania płaszcza rury stalowej. W takim przypadku pręty, gdy są usuwane, są rozwijane i wyjmowane z dołu.

Korzyści z metody nakłucia

Zapotrzebowanie na metodę nakłuwania tłumaczy się jej znacznymi zaletami w porównaniu z innymi opcjami wykonywania tego rodzaju prac. Na przykład nakłucie jest dostępne o każdej porze roku, wysoka lub niska temperatura powietrza zewnętrznego i gleby nie ma większego znaczenia.

Jedną z zalet metody nakłuwania kierowanego jest to, że prace można wykonywać również na obszarach o podwyższonym poziomie wód gruntowych.

Praca agregatu nie wymaga stosowania płuczki bentonitowej, doprowadzania wody czy płuczki wiertniczej do studni. Jest to kompaktowe i wydajne urządzenie wyposażone w niezawodny system bezpieczeństwa elektrycznego. Dostarczenie i zainstalowanie go nie jest trudne. Jednocześnie kompaktowy rozmiar nie przeszkadza urządzeniu w pracy z dużymi mocami znamionowymi.

Bezwykopowe metody układania rur, takie jak nakłuwanie kierowane, można z powodzeniem stosować zarówno latem, jak i zimą.

Czas pracy jest również krótszy niż innymi metodami. Nawet jeśli w obszarze, w którym wykonuje się nakłucie, występuje podwyższony poziom wód gruntowych, nie ma potrzeby prowadzenia działań w celu odprowadzenia wody z terenu.

Podczas przejścia stożka dylatacyjnego zagęszczane są również ściany wykopu, dzięki czemu nie są wymagane żadne dodatkowe prace w tym zakresie.

Zalety bezwykopowego orurowania

Za najpowszechniejszą metodę układania konstrukcji rurociągów uważa się wykopy. Jednak ta opcja instalacji ma swoje wady, do których należą:

- wykopywanie gleby pociąga za sobą naruszenie żyznej warstwy;

- eliminacja drzew i innych plantacji;

- wysoki koszt prac instalacyjnych;

- długi etap przygotowawczy.

Uwaga! Kiedy kanał dla rurociągu przechodzi przez nawierzchnię drogi, nie da się uniknąć zniszczenia asfaltu, dlatego po zakończeniu prac droga będzie musiała zostać przebudowana. Ponadto, jeśli jest to dość ruchliwy odcinek drogi, nakładanie się może być trudne. W takich przypadkach na ratunek przychodzi bezwykopowe (zamknięte) układanie komunikacji.

Metoda bezwykopowa ma następujące zalety:

- do wykonania pracy potrzeba mniej zasobów materialnych;

- duża prędkość instalacji;

- minimalna liczba pracowników;

- nieszkodliwe dla środowiska;

- możliwość układania rur przez cały rok (montaż rur w sposób otwarty zimą jest utrudniony ze względu na zamarznięty grunt);

- bezpieczeństwo pracy.

Do bezwykopowego układania rur wystarczy wykopać mały dół

Jeśli instalacja rury odbywa się na małym odcinku, na przykład pod powierzchnią drogi, wszystkie prace można wykonać bez użycia specjalnego sprzętu. To okablowanie jest dość proste. Wymaga cylindra o wymaganej średnicy i sztaplowanego pręta. Dzięki takiemu urządzeniu możliwe staje się ręczne usuwanie ziemi, jednak wcześniej prowadzone są prace polegające na wykopaniu małych dołów po obu stronach jezdni. W przypadku zamkniętej instalacji na dużych obszarach stosuje się specjalne maszyny i jednostki.

Wykonywanie nakłucia różnych przedmiotów

Złożoność i szybkość tego typu prac w dużej mierze zależy od warunków, tj. o ukształtowaniu terenu i charakterystyce obiektu, pod którym wykonuje się nakłucie. Wiercenie pod łożem kolejowym zwykle wymaga dość poważnego projektu. Po pierwsze, musisz skoordynować wiercenie z wieloma usługami kolejowymi.

Stosowanie metody nakłuwania z przewodnikiem na terenie miasta ogranicza integralność tras drogowych, aby zminimalizować koszty i nie zakłócać ruchu

W Rosji należy skontaktować się z działami ECH, ShCh, RCS NODG, PCh i innymi służbami Kolei Rosyjskich. Obowiązkowe jest sporządzanie umów na nadzór techniczny, a także na montaż pakietów bezpieczeństwa. Cała dokumentacja wykonawcza musi zostać uzgodniona i przekazana władzom kolejowym.

Paczka dokumentów jest przenoszona na odległość ścieżki pod koniec cyklu prac nad układaniem rur. W miastach przebicie pod drogą jest bardzo pożądane podczas układania nowej komunikacji, szczególnie w miejscach z zabytkami.

Metoda pozwala nie tylko na utrzymanie normalnego ruchu na drogach, ale także zapobiega zniszczeniu starej nawierzchni, gdy konieczne jest ułożenie rur pod takimi odcinkami.

Przywrócenie takiego obiektu może być trudne, a czasem wręcz niemożliwe. W osiedlach domków układanie komunikacji metodą nakłuwania pozwala wykonywać wszystkie prace przy minimalnym uszkodzeniu gotowych obiektów: dróg, ogrodzeń itp.

Bezwykopowe układanie rur do komunikacji inżynierskiej jest najczęściej stosowane pod naturalnymi i sztucznymi przeszkodami - drogowymi i kolejowymi, istniejącymi budynkami i sieciami komunikacyjnymi, w tym podczas przebudowy przedsiębiorstw.

Do produkcji pracy wybiera się jedną lub drugą metodę układania rur osłonowych, co jest złożoną i czasochłonną operacją technologiczną podczas układania skrzyżowań-przejść pod przeszkodami. Główne metody obejmują:

a) układanie rur bez wydobywania gleby (przebijanie): przez statyczną penetrację przez siłowniki hydrauliczne i systemy kół pasowych; używanie urządzeń wstrząsowych i wibracyjnych;

b) bezwykopowe układanie rur z zagospodarowaniem i wydobyciem gruntu; z ciągłym wykopem i wprowadzeniem układanej rury (wiercenie); poprzez okresowe wyciąganie rdzenia glebowego z wymuszonej rury.

-Wybierając sposób ułożenia rury osłonowej należy wziąć pod uwagę średnicę i długość układanej rury, warunki gruntowo-hydrogeologiczne, przeznaczenie i stan techniczny konstrukcji gruntowych na trasie przejazdu, wymagania eksploatacyjne dla budowanego przejścia (wytrzymałość na układanie, wymagania dotyczące izolacji itp.) „ekonomiczna wykonalność (tabela 5.2).

Wykrawanie (rysunek 5.3) jest zwykle wykonywane w celu ułożenia rur o średnicy od 50 do 400 mm lub większej (tabela 5.3) w glebach gliniastych i gliniastych o dowolnej wilgotności. Na glebach piaszczystych ta metoda jest mniej skuteczna. Głębokość układania ograniczona jest minimalną odległością od powierzchni do układanej rury, równą jej pięciu średnicom. Rury wykrawane układane są za pomocą podnośników, maszyn do układania ziemi i stempli pneumatycznych, wciągarek, traktorów, układaczy rur i spychaczy.

Maszyny budowlane służą do przebijania rur pod nasypami, których nachylenie nie podlega specjalnym wymaganiom, głównie dla sieci kablowych. Aby wykonać przebicie jednej strony wału, planowane jest miejsce na umieszczenie rury i maszyny. Nakłucie przeprowadza się przenosząc siłę z „maszyny” bezpośrednio na koniec rury lub przez dyszę.

Najczęstsze przebijanie rur przy użyciu przeciskarek do ziemi. W tym celu odrywa się dół roboczy, w którym umieszcza się instalację podnośnika z odcinkiem układanej rury (zwykle o długości 6 m). Pompa hydrauliczna wysokiego ciśnienia znajduje się na krawędzi studzienki (rys. 5.3).

Rurę układa się przenosząc siłę przez nakrycie głowy za pomocą nasuwanych rur przedłużających o długości 1-4 m, wyciorów lub obejm zaciskowych. Ruch rury odbywa się cyklicznie poprzez naprzemienne przełączanie podnośników na ruch do przodu i do tyłu. Przy prostym skoku rura jest wciskana w ziemię na długość skoku pręta podnośnika. Po zwróceniu trzpienia, rura odgałęziona jest zmieniana na inną, podwojoną długość, a cykl wciskania powtarza się do momentu przebicia połączenia rurowego. Następnie instalowane jest nowe połączenie rurowe i wszystkie operacje są powtarzane do końca nakłucia o wymaganej długości. Nakłucie wykonuje się również za pomocą wyciora.

Najbardziej wydajne jednostki przeciskowe Glavmosstroy i GPU-600 (rys.5.4) Podstawową różnicą między tymi jednostkami jest obecność ruchomej płyty oporowej, która jest przesuwana za pomocą podnośników po ułożeniu rury po każdym cyklu wcięcia, aż odcinek rury zostanie całkowicie wniknął w ziemię. Po wciśnięciu odcinka rury w ziemię zderzak ruchomy, suwak z podnośnikami i płyta dociskowa wracają do pierwotnego położenia.

Do przebijania rur o średnicy do 800 mm można zastosować mechanizm posuwu narzędzi Ukrorgtech-stroy o sile nacisku do 2000 kN wraz z poziomymi jednostkami wiertniczymi PM-800-1400, PM-800-1600 i Typ zaporoski. Zastosowanie mechanizmu posuwowego w komplecie z tymi poziomymi wiertnicami zapewnia ich wszechstronność, czyli możliwość wiercenia rur o średnicy do 800 mm metodą punktową, a rur powyżej 600 mm metodą wiercenia poziomego. Podczas układania rur metodą nakłuwającą podajnik może być również używany samodzielnie.

Do przebijania długich odcinków rur o średnicy do 800 mm można zastosować maszyny przeciskowe, składające się z kilku podnośników i wytwarzające siły do 10000 kN i więcej.

Podczas rekonstrukcji przedsiębiorstw do przebijania rur o średnicy do 500 mm w odłączonych, piaszczystych i pływających glebach, skuteczne jest stosowanie instalacji przeciwdrganiowych; do przebicia w glebach kategorii I, II i III z obecnością kamienia, cegły, fragmentów drewna i innych odpadów budowlanych rury o średnicy do 400 mm - stemple pneumatyczne. Pozytywną cechą instalacji wibro-przebijających i przebijaków pneumatycznych jest możliwość ich wykorzystania do wymiany starych rur do układania pod ziemią. W instalacjach do nakłuwania wibracyjnego (rys.5.5) stosuje się urządzenia wibracyjne, które wytwarzają drgania skierowane podłużnie. Urządzenie wibro-szokowe jest mocowane na tylnym końcu rury i instalowane na wózku z torem szynowym. Stożkowa końcówka jest przyspawana do dolnego końca rury. Przebicie wibracyjne odbywa się pod działaniem impulsów uderzeniowych w połączeniu z wgłębieniem statycznym za pomocą wciągarki zamontowanej na wózku, która przenosi siłę na rurę poprzez wciągnik łańcuchowy.

Do gumowego węża od kompresora przesuwa się ruchem posuwisto-zwrotnym i uderza w przedni wewnętrzny koniec obudowy, wbijając go w ziemię. Urządzenie rewersyjne umożliwia zmianę kierunku pracy maszyny poprzez zmianę kierunku uderzeń. W zestawie stempli pneumatycznych znajdują się rozwiertaki do wykrawania odwiertów o dużej średnicy. Odwracalna praca stempli pneumatycznych odbywa się bez ekspanderów.

Operacje technologiczne „przy wykrawaniu studni przebijakami pneumatycznymi (rys. 5.6) rozpoczynają się od jego zagłębienia w ziemię ze studzienki wylotowej w kierunku studzienki odbiorczej. Podczas ruchu stempel pneumatyczny ze stożkowym przednim końcem zagęszcza glebę, wypychając ją na boki i formując studnię. Do percepcji sił reakcji w momencie uruchamiania maszyny z wykopu stosuje się urządzenia rozruchowe, które wytwarzają siły tarcia na korpusie stempla pneumatycznego lub popychają maszynę do dna. Dodatkowo, aby ułatwić wprowadzenie stempla pneumatycznego w ziemię, start odbywa się przy obniżonym ciśnieniu (0,3-0,4 MPa) sprężonego powietrza.

Oprócz wykrawania studni, przebijaki pneumatyczne znajdują szerokie zastosowanie przy wykonywaniu innych operacji technologicznych: wbijania rur stalowych (obudów), dokręcania rur azbestowo-cementowych oraz wydobywania rur z ziemi (tab. 5.5), rur i wbijania ich w ziemię. Przedni koniec rury jest zamknięty stożkową końcówką.

Podczas wymiany rur nowy odcinek rurociągu z pneumatycznym stemplem zainstalowanym w tylnym końcu jest przymocowany do usuniętego, a stara rura wychodząca do studzienki jest cięta i usuwana.

Wykrawanie rur stalowych o średnicy 500-2000 mm lub kolektorów żelbetowych o przekroju okrągłym, kwadratowym lub prostokątnym w odległości do 80 m odbywa się za pomocą nasuwanych zespołów pompowo-pompowych łączących 2, 4, 8 lub więcej podnośników hydraulicznych. Podnośniki są zamontowane na ramie; na ich przystanku znajduje się specjalna ściana oporowa składająca się z pali i dwóch rzędów belek.

W przypadku wykrawania rurociągów najbardziej efektywne są instalacje ze zmechanizowanym zagospodarowaniem i usuwaniem gruntu, takie jak SKV Glavmosstroy i PU-2 zaprojektowane przez TsNIIpodzemmash (patrz Tabela 5.3). Instalacja PU-2 składa się z czterech części: zespołu napędowego, korpusu roboczego, urządzenia do przenoszenia sił nacisku oraz odcinka nożowego (rys. 5.7). Operacje technologiczne z wykorzystaniem instalacji PU-2 wykonywane są w następującej kolejności. Pierwsze ogniwo obudowy z zamontowaną na jej końcu sekcją nożową i systemem rolek odchylających układane jest na ramie prowadzącej umieszczonej w studzience. Po sprawdzeniu prawidłowego kierunku uszczelki, w płaszczyznę ogniwa wprowadza się korpus roboczy i składuje liny. Następnie włączane są podnośniki hydrauliczne, które popychają główną poprzeczkę dociskową do przodu, aż dotknie powierzchni czołowej układanego ogniwa obudowy. Przy dalszym ruchu trawersu przedni koniec pancerza jest lekko wciskany w podłoże. Następnie dopływ obudowy zostaje zatrzymany, a korpus roboczy jest podciągany za pomocą liny roboczej, aż krawędź tnąca łyżki dotknie dna. Dalszemu ciągnięciu liny towarzyszy przesunięcie korpusu roboczego do przodu i obrócenie łyżki od góry do dołu.

Ścięta gleba wpada do dolnej części wnęki okrywowej.Zwalniając korpus roboczy i podciągając liny trakcyjne, korpus roboczy jest cofany z przodka o średnicy około 1-1,2 m.

W takim przypadku ścinana gleba będzie przesuwana przez wiadro wzdłuż obudowy w tej samej odległości. Następnie lina trakcyjna jest poluzowana i sprężyny zwijacza mogą obrócić urządzenie tnące do pierwotnego położenia, czyli od dołu do góry. Ponownie podciągając linę trakcyjną, cykl rozwoju gleby powtarza się. Po powtórzeniu kilku cykli korpus roboczy jest usuwany z przodka, a gleba nagromadzona za zaworem zgarniacza przenoszona jest do rynny odbiorczej, która wraz z ziemią jest podnoszona dźwigiem poza wykop i opróżniana. Po powrocie korpusu roboczego do wnęki układanej obudowy, płaszcz jest ponownie podawany i zagęszczany jest grunt denny.

Wykrawanie rur można wykonać za pomocą stempli pneumatycznych. W tym przypadku rura (płaszcz) jest wprowadzana do gruntu otwartym końcem pod wpływem obciążenia udarowego. Gleba jest usuwana z wewnętrznej wnęki obudowy za pomocą samobieżnej kapsuły napędzanej odwracalnym pneumatycznym stemplem. Kapsuła to kawałek rury z wycięciami zmniejszającymi masę i ułatwiającymi wyładunek ziemi. Do wykrawania rur o średnicy od 530 do 1020 mm na długości do 50 m na glebach spoistych, piaszczystych i ruchomych stosuje się również wibro-udarowe urządzenie UVG-51 (patrz rys. 5.5). Aby wibrować rurę w dolnym otworze

na końcu przyspawana jest podkładka w kształcie sierpa, aby zapewnić szczelinę (10-15 mm) między studnią a rurą, a dwa symetrycznie rozmieszczone boczne okna są wycinane z tyłu rury w celu usunięcia gleby. Grunt z rury wybierany jest przez złodzieja wibracyjnego, wprowadzany w twarz za pomocą wibrującego młotka i po wydobyciu gleby za pomocą liny przenoszony do okien rozładunkowych. Z bailera gleba jest wylewana pod wpływem wibracji do okien rozładunkowych na dnie wykopu.

Układanie rur o średnicy 1220 mm na długości do 60 m na glebach suchych i wilgotnych z grup I-III wykonuje się za pomocą instalacji U-12/60. W skład instalacji wchodzi głowica z wahadłowcem zamontowana w dolnym otworze rury, hydrauliczny napęd przeciskowy wytwarzający siłę nacisku do 3400 kN, pompownię, wyciągarkę i stopę oporową (rys. 5.8).

Do bezwykopowego układania rur z wykorzystaniem instalacji U-12/60 należy przygotować dół o długości 13 m, szerokości 3 mi głębokości 0,1 m poniżej poziomu projektowego podstawy układanej rury. W tylnej części wykop należy poszerzyć i pogłębić w celu zamontowania okładziny wykonanej z belek lub podkładów oraz zamontowania stopki inwentaryzacyjnej.

Praca zespołu U-12/60 polega na okresowym dociskaniu układanej rury na długość suwu podnośników (1000 mm), a następnie wyciągnięciu wahadłowca z układanej rury i jej rozładowaniu. Po każdym cyklu prasowania wykonywane są czynności polegające na usunięciu rur ciśnieniowych, wyczyszczeniu miejsca, w którym czółenko jest zamontowane w głowicy kilkoma ruchami wahadłowca w dół, nadbudowaniu lub zamontowaniu dłuższych rur ciśnieniowych do późniejszego ciśnienia . Wypełnienie czółenka ziemią zapewnia dociskanie rury siłownikami hydraulicznymi podczas zaklinowania czółenka w głowicy przepychanej rury. Prom jest rozładowywany na wysypisko lub do transportu.

{Szablon AF = default colorize = ee77bb width = 100% bgcolor = 77ee44 ratio = 30}

Sponsorem tego materiału jest kompleks badawczo-produkcyjny Wytwórni Hydrofobowych Urządzeń Wiertniczych. Podstawową działalnością przedsiębiorstwa jest realizacja prac przy układaniu komunikacji podziemnej metodą bezwykopową z wykorzystaniem technologii poziomych przewiertów kierunkowych (HDD), a także opracowanie wprowadzenia technologii energooszczędnych.

Przedstawicielstwo w Moskwie: 117628, Moskwa, ul. Kulikovskaya, 1, biuro 1, w pobliżu stacji metra Bulvar Dmitry Donskoy Telephone w Moskwie

Tel./fax: (8639) 25-96-50, 25-97-16, 25-97-23

{/ AF}

Ocena rozwiązań alternatywnych

Oprócz metody kontrolowanego przebicia istnieją inne opcje urządzenia komunikacyjnego w glebie bez urządzenia do wykopów. Czasami alternatywa może być bardziej akceptowalna niż nakłucie, wszystko zależy od konkretnej sytuacji.

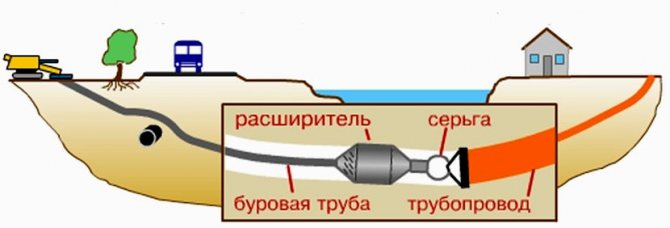

Poziome wiercenie kierunkowe, zwany również kierunkiem skośnym, służy do układania rurociągów ciśnieniowych i bezciśnieniowych. Wiercenie w ten sposób odbywa się z powierzchni ziemi. Średnica otworu powinna być o 30-50% większa niż wymiary rur, które mają być w nim ułożone.

Otwór nie jest rozszerzany od razu, ale w kilku etapach. W tym przypadku stosuje się roztwór bentonitu, który miesza się z rozluźnioną glebą i ułatwia jej usunięcie z pnia. Ponadto ta ciecz robocza służy do chłodzenia narzędzia wiertniczego, a później tworzy warstwę na ścianach szybu, która chroni je przed zniszczeniem.

Pompa szlamu służy do wypompowywania zużytego roztworu bentonitu. Po wypompowaniu niepotrzebny roztwór należy przenieść na wysypisko w celu dalszej utylizacji. Jeśli praca zostanie wykonana prawidłowo, wynikiem jest czysta studnia z mocnymi ścianami.

Wiertnice do tego rodzaju prac mają różne cechy, takie jak moment obrotowy i siła uciągu. Zależy od tego długość rur, które zostaną ułożone w warstwie gleby, która może sięgać 1000 metrów.

Dopuszczalna średnica rury wynosi 120 cm Zarówno rury metalowe, jak i plastikowe można układać metodą poziomego przewiertu kierunkowego.

Wiercenie odbywa się po uprzednio wyliczonej trajektorii, ruch narzędzia wiertniczego jest kontrolowany za pomocą systemu lokalizacji. Kąt kołnierza może wynosić od 26 do 34 stopni.

Innym ważnym wskaźnikiem podczas korzystania z HDD jest ugięcie prętów, które może wynosić 6-12%, w zależności od ich rodzaju. Inną popularną techniką bezwykopowego układania rur jest wiercenie ślimakowe... Do jego wykonania używana jest specjalna jednostka hydrauliczna, która działa jak podnośnik.

Najpierw wykonuje się doły początkowe i końcowe. Głębokość każdego z nich powinna być o jeden metr głębsza niż poziom rurociągu. Instalacja hydrauliczna jest opuszczana do studzienki startowej, która obraca ślimak i przebijanie rur. W rezultacie część gleby jest usuwana i uzyskuje się otwór na rurę.

Następnie instaluje się rury, obudowy itp. Maksymalna długość układania wynosi zwykle tylko 100 metrów, ale średnica komunikacji może sięgać 172 cm, wskaźniki w dużej mierze zależą od rodzaju gleby, na której wykonuje się wiercenie.

Metoda wykrawania stalowych obudów jest często stosowana, gdy konieczne jest układanie rur lub obudów o dużej średnicy metodami bezwykopowymi.

Do sterowania pracą podczas wiercenia ślimakowego służy laser, który zapewnia prawidłowy kąt pochylenia wiertła, a także umożliwia śledzenie kierunku wiercenia z dużą dokładnością. Gdy świder dotrze do dołu wykańczającego, wyjmuje się go z powstałej studni w odwrotnej kolejności.

Mikrotunelowanie Jest to precyzyjna metoda bezwykopowego układania komunikacji, która odbywa się za pomocą specjalnej osłony tunelowej.

Do przesuwania urządzenia używana jest stacja podnośnikowa o dużej mocy. Wpływa na kolumnę rur żelbetowych, które są przymocowane do osłony. Stopniowo długość studni rośnie, więc długość słupa zwiększa się poprzez budowę konstrukcji żelbetowych.

Do układania rur żelbetowych i stalowych stosuje się metodę mikrotunelowania. Odbywa się za pomocą specjalnej osłony tunelowej, która spulchnia glebę

Ta metoda wymaga również wstępnego przygotowania dwóch dołów, odległość między nimi może zmieniać się w granicach 50-500 metrów.Instalację podnośnika należy obniżyć do dołu startowego na głębokość odpowiadającą poziomowi komunikacji układania. Jeśli długość odwiertu przekracza 200 metrów, zwykle stosuje się pośrednią stację przeciskową.

Osłona tunelu spulchnia glebę, która jest wypłukiwana wodą lub roztworem bentonitu przepływającym przez przewody zasilające. Zużyta ciecz, zmieszana z cząstkami gleby, przesuwa się do studzienki wzdłuż linii odpływowych. Po wejściu osłony tunelu do dołu wykończeniowego prace można uznać za zakończone.

Bezwykopowe metody układania komunikacji są przeprowadzane za pomocą specjalnego sprzętu o dużej mocy. Dokładne przestrzeganie technologii zapewni niezawodną studnię

Sprzęt jest demontowany i usuwany. Metodą mikrotunelowania można montować nie tylko żelbetowe, ale także rury stalowe. Do kontroli poprawności pracy służy system nawigacyjny, który składa się z lasera, tarczy oraz koła pomiarowego.

Na długich odcinkach (powyżej 200 m) skuteczny jest elektroniczny system laserowy wyposażony w poziomicę hydrostatyczną, która dostarcza dokładnych informacji o głębokości ułożenia rur, niezależnie od temperatury powietrza wewnątrz konstrukcji.

Układanie schodów

Podszewka kanalizacyjna metodą punkcyjną to zabieg wykonywany w kilku etapach:

- przygotowanie terenu pod wyposażenie. Jego rozmiar to 10 × 15 m;

- montaż pręta pilotującego, który wbija się w ziemię w miejscu wejścia głowicy wiertarskiej;

- wiercenie studni pilotowej. To jest główny etap pracy. Studnia wykonana jest w określonej konfiguracji, jej średnica wynosi 100 mm. Kontrola trajektorii odbywa się co 3 m długości;

- zdejmowanie głowicy wiertarskiej i poszerzanie studni poprzez pociągnięcie za wiertło Jest to narzędzie, które jest instalowane na zwiniętym pręcie i ciągnięte z siłą w kierunku przeciwnym do penetracji studni pilotowej;

- za krawędzią przymocowany jest ciąg rurociągów, który zaraz po rozszerzeniu studni jest w nią wciągany w kierunku wiertnicy.

Urządzenie do nakłuwania kanalizacji wymaga ciągłego monitorowania trajektorii. Dokonuje tego operator, który obserwuje postęp prac na wyświetlaczu odbiornika. Sygnał trafia do niego z czujników głowicy wiertarskiej. Jeśli konieczna jest zmiana trajektorii, poleca wiertarce zatrzymanie posuwu i ustawia żądany kąt obrotu. Przy dowolnej wartości głowica jest obracana tylko zgodnie z ruchem wskazówek zegara, aby nie osłabiać połączenia żerdzi wiertniczych.

Odmiany

Kanalizacja metodą nakłuwania to skuteczna i obiecująca technologia. Od momentu powstania opracowano trzy opcje wykonywania pracy:

- hydro-przebicie;

- przebicie wibracyjne;

- wykrawanie.

Każda z tych technik jest zaprojektowana do pracy w określonych warunkach. Na przykład metoda hydrauliczna jest dobra w glebach gliniastych lepkich, metoda wibracji jest bardziej skuteczna w gęstych skałach z licznymi wtrąceniami skalnymi. Wykrawanie stosuje się na miękkich glebach, które nie wymagają znacznego wysiłku, aby wywiercić studnię.

Każda technika wymaga znacznego nacisku osiowego w kierunku penetracji. Do jego wykonania wykorzystywane są potężne podnośniki hydrauliczne. Obciążenie osi wysięgnika jest duże - od 30 do 400 ton, co zapewnia sprawne i szybkie rozwiązanie problemu.

Przeczytaj również: Odpływ kanalizacyjny do samodzielnego montażu - system odwadniający, funkcje, przegląd

Zalety i wady

Urządzenie kanalizacyjne wykorzystujące metodę HDD ma szereg zalet:

- koszty układania sieci są zmniejszone;

- technologia jest mniej pracochłonna niż technika tradycyjna;

- skrócenie czasu budowy linii o około 30%;

- nie jest wymagana renowacja krajobrazu, elementy poprawy nawierzchni;

- praktycznie nie ma ograniczeń co do miejsca pracy.Możliwe jest położenie na terenie zabytków, przedsiębiorstw przemysłowych, na terenie gęsto zabudowanym;

- żyzna warstwa gleby nie jest usuwana i nie ulega zniszczeniu;

- w trakcie wykonywania pracy nie musisz blokować ruchu pojazdów, wstrzymywać produkcji ani akceptować innych ograniczeń.

Wady technologii HDD:

- technika ta nie nadaje się do tworzenia rozbudowanych studni ani do układania rurociągów na dużych głębokościach;

- maksymalna długość jednej linii to 300-400 m. Jeśli potrzebny jest bardziej rozbudowany system, konieczne będzie wykonanie otworów pośrednich i przejście przez powtarzające się studnie.

Pewne trudności pojawiają się w przypadku wykonania kanalizacji grawitacyjnej metodą HDD. Aby to zrobić, konieczne jest zapewnienie różnicy wysokości między punktem wejścia i wyjścia ze studni. Jeśli stosowana jest rura o średnicy 160-200 mm, na każdy metr długości wymagany jest spadek 8 lub 7 mm. Dla linii o długości 400 m (maksymalna) różnica wysokości wyniesie 3,2 m. Ponadto niemożliwe staje się ominięcie przeszkód w płaszczyźnie pionowej. Jeśli na ścieżce studni pojawią się duże wtrącenia, będziesz musiał wykonać objazd poziomy bez zmiany określonego kąta nachylenia. Może to wymagać dłuższych odcinków rur, co zwiększy koszt i zwiększy czas montażu systemu.

Subtelności wyboru właściwej metody

Sposób układania komunikacji za pomocą wiercenia poziomego jest wybierany na etapie projektowania konkretnego procesu. Jeśli bezwykopowe układanie rur odbywa się w ramach budowy obiektu, na przykład budynku mieszkalnego, prace mogą stać się częścią projektu ogólnobudowlanego.

Podczas projektowania brane są pod uwagę następujące informacje:

- długość komunikacji, która musi być ułożona bezwykopowo;

- średnica obudowy lub rury;

- materiał, z którego dokonywana jest komunikacja;

- głębokość, na której należy ułożyć rury;

- rodzaj rurociągu (ciśnienie lub grawitacja);

- możliwość zainstalowania dołów startowych i wykończeniowych o odpowiedniej głębokości;

- drogi dojazdowe do miejsca pracy;

- obecność wystarczająco przestronnej powierzchni do przechowywania materiałów, sprzętu itp .;

- poziom wód gruntowych;

- inne cechy geologiczne terenu;

- plan lokalizacji komunikacji już dostępnej na stronie.

W trakcie budowy czasami konieczna jest zmiana już sporządzonego projektu. Może to wynikać z chęci obniżenia kosztów poprzez zastosowanie np. Rur plastikowych zamiast stalowych. Ponadto plan lokalizacji uzbrojenia podziemnego w obiekcie nie zawsze jest wystarczająco dokładny.

Średnica rury jest jednym ze wskaźników branych pod uwagę przy wyborze metod bezwykopowego układania komunikacji. Studzienka powinna być nieco większa

Podczas wykonywania prac można znaleźć takie niezliczone rury lub kable. Wszystkie te punkty mogą wymagać zmian w projekcie, a to może wpłynąć na decyzję o sposobie wiercenia.

W przypadku małej głębokości rurociągów istnieje niebezpieczeństwo osiadania wierzchniej warstwy gruntu, zwłaszcza jeśli podczas wiercenia użyto zaprawy bentonitowej. W takich przypadkach lepiej jest preferować poziome wiercenie ślimakiem.

Bardzo często o sposobie wiercenia decyduje rodzaj sprzętu, jakim dysponuje organizacja realizująca zlecenie.

Na przykład, jeśli budowniczowie mają podnośniki lub poziome wiertło kierunkowe, będzie to preferowane w stosunku do metody nakłuwania. Najczęściej takie zmiany podyktowane są względami korzyści ekonomicznych.

Wiercenie HDD

Bezwykopowe układanie rur i gazociągów, a także inne usługi związane z wierceniem od dawna stały się powszechną praktyką, ponieważ jest to ekonomiczny, szybki i nowoczesny sposób prowadzenia komunikacji. Szybki rozwój i udoskonalanie technologii bezwykopowych doprowadził do powstania kilku gałęzi technik HDD.

Charakterystyczną cechą jest brak wykopów w obszarach roboczych od początku do końca. Kopanie rowów, ich układanie, odnawianie konstrukcji, ścieżek i terenów zielonych po zakończeniu prac - to już przeszłość. Obecnie świat wybiera technologię HDD (Horizontal Directional Drilling).

Wnioski i przydatne wideo na ten temat

Proces działania instalacji do wykonywania nakłucia z przewodnikiem jest wyraźnie pokazany na wideo:

Nakłucie z przewodnikiem to bardzo dokładny i stosunkowo niedrogi sposób układania komunikacji pod drogą lub innym obiektem. Jednocześnie ważne jest, aby poprawnie zaprojektować wszystkie prace i ściśle przestrzegać technologii.

Chcesz zgłosić ciekawe fakty związane z układaniem rur w technologii przebijania? Czy masz jakieś pytania podczas przeglądania dostarczonych informacji? Prosimy o wpisywanie uwag w bloku pod tekstem artykułu.

Specjalny sprzęt

Bezwykopowe układanie systemu zaopatrzenia w wodę wymaga użycia specjalnego sprzętu i maszyn. Bez niego nie można wywiercić otworu, na przykład pod drogą autostradową (z wyjątkiem kopania zewnętrznego).

Dzięki zastosowaniu specjalnego sprzętu prace można wykonywać o każdej porze roku na każdym typie gleby.

Przypadki użycia i rodzaje sprzętu:

- Podnośnik - umożliwia wykonanie studni, omijając wszelkie przeszkody. Zestaw powinien zawierać stację hydrauliczną, ekspander, pręty oraz głowice tnące.

- Stacja hydrauliczna - urządzenie zapewniające efekt mocy za pomocą siłownika hydraulicznego. Średnia pojemność - 36 ton.

- Do nakłuć wodnych stosuje się specjalne urządzenia, które biją silnym, ukierunkowanym strumieniem wody. Stosowany jest na glebach piaszczystych. Przy użyciu takiego sprzętu można układać rury o średnicy do 50 cm, długość rurociągu ograniczona jest do 30 m.

- Sprzęt wibracyjny działa na zasadzie wykrawania. Instalacje stosowane w tej metodzie działają na zasadzie prasowania udarowo-wibracyjnego. W tym przypadku średnica rur jest taka sama jak w przypadku przebić hydraulicznych. Ale długość studni podwoiła się (60 m).

- Wykorzystywane jest również dodatkowe wyposażenie. Mogą to być maszyny z manipulatorami, spawarkami, generatorami, mieszalnikami zaprawy.

Cechy działania różnych instalacji

|

| Pneumatyczne stemple o różnych średnicach typ "Mole" |

- Instalacja GPU-600... Przy układaniu rur o średnicy od 104 do 630 mm, których długość dochodzi do 80 m, poprzez przebicie, na glebach z grup I-IV (bez dużych wtrąceń stałych) stosujemy instalację GPU-600. Jego zasada działania nosi nazwę „walk jack”. Najpierw za pomocą podnośników hydraulicznych o długości 1,2 m (długość skoku tłoczyska) pracownicy popychają ruchomą płytę dociskową rurą, uruchamiając stację olejową. Po zakończeniu cyklu roboczego z powrotem podnośników zwolniony ruchomy cykl jest podciągany po ułożeniu rury. Operacje te są powtarzane, dopóki pierwsze łącze nie zostanie osadzone w ziemi. Następnie suwak z podnośnikami, ruchomy ogranicznik i płyta dociskowa wracają do pierwotnego położenia. Następnie montujemy kolejną sekcję rurociągu i proces się powtarza.

- Instalacja Glavmosstroy. Rury o średnicy od 209 do 426 mm w glebach z grupy I - IV (niezależnie od wilgotności) na długości do 45 m zaleca się układać za pomocą instalacji Glavmosstroy - działa na tej samej zasadzie „walk jack” jako GPU-600.

- Dziurkacze naziemne i stemple pneumatyczne typy IP-4605, PR-400 (lub SO-134), PR-60 (lub SO-144) i IP-4603 służą przez nas do układania rur o średnicy od 63 do 400 mm metodą zamkniętą. Pneumatyczne stemple typu „Kret” pozwalają na wykonanie dowolnego rodzaju studni (otwartych / zamkniętych, pochyłych / poziomych) o szczelnych ścianach o długości do 40-50 m. Korpus roboczy, wbijając go w ten sposób w grunt.

- Hydro-nakłucie. Wykorzystując energię kinetyczną przepływu wody, możemy przebijać rury metodą hydro-przebijania. Jednocześnie strumień wody wypływający ze specjalnej dyszy z przodu rury zaciera otwór o średnicy do 500 mm. Układane są w nim rury. Zużycie wody jest obliczane z uwzględnieniem ciśnienia, prędkości strumienia i rodzaju gleby.Ta metoda ma swoją własną charakterystykę: praca jest uproszczona, a tempo tworzenia odwiertu wzrasta do 30 m / zmianę, ale możliwe są odchylenia od osi projektowej, a długość penetracji nie może przekraczać 20-30 m. same warunki stają się bardziej skomplikowane - dół roboczy staje się brudny ...

Etap przygotowawczy to koordynacja nakłucia GNB na miejscu.

1.1. Klient przed rozpoczęciem prac związanych z ułożeniem rurociągu GNB przekazuje zgodnie z dokumentami do bezpośrednich wykonawców odcinki przejść podziemnych, które są opatrzone znakami geodezyjnymi z wymaganą liczbą reperów w granicach terytorium wykonywanej pracy. Oś toru podczas jego rysowania w naturze jest wzmocniona specjalnymi znakami przymocowanymi do stałych obiektów.

Na trzy dni przed rozpoczęciem pracy z wykorzystaniem technologii GNS klient zaprasza przedstawicieli organizacji obsługujących obiekt i uzgadnia ze wszystkimi właścicielami łączności i konstrukcji na bezwykopowe obszary znajdujące się w obszarze roboczym.

1.2. Wykonawca przeprowadza inspekcję kontrolną terenu robót pod kątem występowania zagrożenia, a raczej jego braku, np. Oznakowania kabla podziemnego, włazów, szaf rozdzielczych, wodomierzy lub gazomierzy, komunikacji zewnętrznej w pobliżu obiektów. Przeprowadzenie działań ochronnych, jeśli przewiduje je projekt, a także wyjaśnienie profilu projektowego wiercenia studni.

1.3. Zakup rur przeznaczonych na HDD, średnica wskazana zgodnie ze schematem. Do ułożenia rurociągu metodą HDD kupuje się rury polietylenowe z paskiem niebieskim do wodociągów lub kanalizacji ciśnieniowej lub bez pasów technicznych z pogrubioną ścianą do układania kabla metodą HDD pod ziemią, jako parcie z zewnątrz W przypadku pęknięcia rury właściwości izolacyjne zostaną utracone.

Rurę do ułożenia kabla metodą HDD można zakupić na naszej stronie wysyłając aplikację. Oddzwonimy lub możesz zadzwonić telefonicznie

Technologia nakłucia

Przebicie gleby pod drogą wykonuje się za pomocą specjalnego sprzętu. Wiertnica umożliwia szybkie sztaplowanie skrzyń.

Aby rury swobodnie przechodziły w ziemię, stosuje się roztwór bentonitu. Pełni rolę środka smarnego i eliminuje przegrzanie wiertła.

Dzięki instalacji możliwe jest przebicie gruntu pod jezdnią oraz wykonanie sieci inżynieryjnych przy długości rurociągu od 2 do 50 metrów. Średnica stosowanych rur może wynosić od 16 do 320 mm.

W zależności od mocy wiertni można przejść do 50 metrów dziennie.

Uruchomienie dołu do nakłucia metodą GNB

4.1. Głębokość wykopu początkowego określa się z uwzględnieniem odległości od osi rurociągu do dna kopalni. Wszystko zależy od konstrukcji połączeń doczołowych i zestawu.

4.2. Na wolnych obszarach lepiej jest zaprojektować dół startowy o prostokątnym obrysie. Wtedy, jeśli to konieczne, będzie można zwiększyć długość odcinków instalacyjnych rurociągu.

4.3. Fundament wykopu należy zaplanować zgodnie ze spadkiem przyszłej studni. Konieczne jest, aby podstawa była wystarczająco mocna, aby uniknąć osiadania sprzętu. Podstawa pod wiertnicę wykonana jest z tłucznia o frakcji 25-70 o grubości od 15 do 20 cm, następnie zagęszcza się podbudowę i układa płyty drogowe. Jeśli dół jest krótki, to 2 sztuki, a jeśli jest długi, to 3 lub wylewa się go betonem.

4.4. Podczas wiercenia prawie zawsze istnieje możliwość zalania wykopu fundamentowego. Dlatego podczas budowy wykopu początkowego wykonuje się wykop, aby zainstalować pompę wodną do wypompowywania wody. Dzięki temu dno wykopu będzie zawsze suche i będzie w stanie wytrzymać obciążenie. Studzienka znajduje się zwykle przed studzienką po prawej stronie.To położenie jest określone przez nachylenie podstawy wykopu, co pozwoli na odprowadzenie wody z sadzonek gromadzących się na lewo od platformy.

Opis poziomych przewiertów kierunkowych HDD

Technika HDD polega na wierceniu odwiertu, a następnie zwiększaniu jego szerokości. Poziomą kierunkową metodę pracy wykonuje wiertnica z głowicą roboczą. Podłączany jest do niego elastyczny pręt, który umożliwia zmianę kierunku tak, aby mechanizm nie napotykał przeszkód w grubości mas gruntu.

Jeśli konieczne jest zwiększenie szerokości odwiertu, zamiast końcówki wiertła instalowany jest ekspander.Technologia układania komunikacji metodą poziomego wiercenia kierunkowego kończy się procesem ciągnięcia rury. Po zamocowaniu sieci komunikacyjnej na przewidzianym do tego celu drążku, rurę wsuwa się poprzez zamontowanie dysku twardego w wywierconym otworze.

Kierowane nakłucie

Przed wykonaniem pracy przeprowadza się badanie obszaru gleby, w którym zostanie przeprowadzone przebicie. Następnie tworzony jest projekt. Wiercenie odbywa się zgodnie z planowanym planem, na którym zaznaczona jest trajektoria przejścia wiertniczego.

Maszyna dostarczana jest ze specjalnym ostrzem wyposażonym w ostrze tnące. Istnieje również wbudowana sonda do monitorowania ruchu wiertła. Pozwala również uzyskać niezbędne informacje o dokładności zestawu.

Aby wykluczyć rozbicie ścian odwiertu, stosuje się specjalny roztwór bentonitu.

Wyposażenie zakładów produkcyjnych do przebicia dysku twardego pod jezdnią.

2.1. Teren, na którym zostanie ułożony rurociąg metodą HDD, znajduje się zwykle po obu stronach skrzyżowanej przeszkody i jest podzielony na dwa odrębne miejsca budowy i montażu.

Są umownie nazwane:

- stanowisko nr 1 roboczego (startowego) wykopu i platformy wiertniczej

- miejsce nr 2 studni odbiorczej

2.2. Oba obszary należy bezwzględnie wyczyścić i wypoziomować.

2.3. Kanał startowy jest najczęściej wyposażony z boku studni, gdzie wygodniej jest podjechać i jest wystarczająco dużo miejsca na zorganizowanie placu budowy.

2.4. Aby zorganizować transport sprzętu i towarów, tymczasowe tory jezdne są przenoszone na miejsca montażu w celu przebicia metodą GNB. Na etapie aranżacji wykonywane jest planowanie pasa konstrukcyjnego. Jednocześnie wypełnia się różne zagłębienia, wyrównuje relief, a pagórki odcina. Roboty ziemne wykonywane są przez Wykonawcę.

2.5. Miejsce montażu to studnia odbiorcza o wymiarach 3000,0 x 3000,0 x 5000,0 mm.

Maszyny do przebijania trudnych gleb

Układając rury w ruchomych piaskach, niespójnych glebach piaszczysto-gliniastych i piaszczystych można przyspieszyć ten proces za pomocą nakłucia wibracyjnego. W specjalnych instalacjach tej metody stosuje się wzbudnice drgań kierowanych podłużnie.

Przebicie wibracyjne rury o średnicy do 500 mm układane są na maksymalną długość od 35 do 60 m, przy szybkości penetracji do 20-60 m / h. W ten sam sposób możesz wydobywać rury z ziemi.

Stawiając na większą efektywność najczęściej korzystamy instalacja UVVGP-400 projekty VNIIGS. Zasada działania jest następująca: obudowa z końcówką z jednej strony, druga strona umieszczona jest w części uderzeniowej wibromłota. Poddając się impulsom uderzeniowym, wspartym statycznym wgłębieniem za pomocą wciągnika łańcuchowego, rura przesuwa się w ziemi.

Do wykonania nakłucia możemy również zastosować szok wibracyjny Instalacja UVG projektuje je MINHiGP. Gubkin. Nadaje się do układania poprzez uderzanie wibracyjne obudowy o średnicy od 530 do 1020 mm, z przebiciem normalnym - dla rur o średnicy 530 mm.