Problemas gerais de automação de caldeiras

Um dos problemas mais urgentes da civilização moderna, e ao mesmo tempo um dos mais antigos, que recebeu soluções práticas, é o problema da automação. As bestas e armadilhas de caçadores antigos são exemplos de dispositivos automáticos que disparam quando precisam.

Todos os tipos de demonstrações em templos egípcios antigos foram desencadeados sem a participação humana, mas apenas quando surgiu a situação apropriada. A introdução massiva da automação na vida cotidiana moderna das pessoas apenas confirma a relevância desse problema em nosso tempo. Isso é especialmente perceptível nas atividades de produção humana. O crescimento contínuo da capacidade unitária das unidades, o aumento de sua produtividade exigem tomadas de decisões mais rápidas e corretas.

O número dessas decisões por unidade de tempo está aumentando constantemente, a responsabilidade por sua correção também está crescendo. As capacidades psicofisiológicas de uma pessoa não permitem mais lidar com o processamento do fluxo crescente de informações.

A mais recente tecnologia de computador e métodos eficazes de teoria de controle vêm em seu socorro. Os processos tecnológicos e de engenharia térmica cada vez mais complicados exigem um aumento na velocidade dos meios técnicos de automação. Ao mesmo tempo, o custo da falha está crescendo e os requisitos de confiabilidade e capacidade de sobrevivência do equipamento também. O progresso no campo das ferramentas de automação está intimamente relacionado às mudanças na base de elementos da tecnologia de computador. Agora, quase todos os dispositivos são construídos com base em microprocessadores.

Isso permite o processamento de algoritmos mais complexos, aumentando a precisão dos parâmetros tecnológicos de medição e carregando dispositivos individuais com funções que antes não eram inerentes a eles. E, o mais importante, trocar informações entre si, funcionando como um sistema de controle unificado.

O que é uma caldeira a vapor?

A caldeira a vapor é uma unidade de geração de vapor. Neste caso, o aparelho pode dar 2 tipos de vapor: saturado e superaquecido. O vapor saturado tem temperatura de 100ºC e pressão de 100 kPa. O vapor superaquecido é caracterizado por alta temperatura (até 500ºC) e alta pressão (mais de 26 MPa).

Observação: O vapor saturado é usado no aquecimento de residências, enquanto o vapor superaquecido é usado na indústria e na energia. Transfere melhor o calor, pois o uso de vapor superaquecido aumenta a eficiência da instalação.

Onde as caldeiras a vapor são usadas:

- No sistema de aquecimento, o vapor é um portador de energia.

- Na engenharia de energia, os motores industriais a vapor (geradores a vapor) são usados para gerar eletricidade.

- Na indústria, o vapor superaquecido pode ser usado para convertê-lo em movimento mecânico e movimentar veículos.

Ferramentas de automação para salas de caldeiras

Equipamento de automação:

- sensores de parâmetros de processo;

- atuadores que movem os órgãos reguladores de acordo com os comandos na direção certa;

- equipamentos de controle que processam as informações dos sensores de acordo com os algoritmos e programas neles previstos e geram comandos para os atuadores;

- dispositivos para selecionar modos de controle e para controle remoto de atuadores;

- meios de exibir e apresentar informações ao pessoal operacional;

- dispositivos para documentar e arquivar informações tecnológicas;

- meios de apresentação coletiva da informação.

Toda essa tecnologia passou por mudanças revolucionárias na segunda metade do século passado, principalmente graças às conquistas da ciência soviética. Assim, por exemplo, instrumentos de medição, que são amplamente usados para medir pressão, vazão, velocidade e nível de líquidos e gases, bem como para medir força e massa, mudaram o princípio físico do elemento sensível.

Em vez de uma membrana que se dobra sob a ação de uma força e move a haste de um transdutor eletromecânico, eles começaram a usar o método do extensômetro. Sua essência é que alguns materiais mudam seus parâmetros elétricos sob ação mecânica. Um circuito de medição sensível captura essas mudanças, e um dispositivo de computação embutido no dispositivo as traduz no valor de um parâmetro tecnológico.

Os dispositivos se tornaram mais compactos, confiáveis e precisos. E mais avançado tecnologicamente na produção. Os atuadores modernos aceitam não apenas os comandos "on" e "off", como era por muitos anos. Eles podem receber comandos em um código digital, decodificá-los de forma independente, executar e relatar suas ações e seu estado. A tecnologia de controle passou de reguladores de lâmpada e circuitos de contato de relé para controladores de regulação, lógica e demonstração baseados em microprocessador.

Os testes do primeiro controlador regulador baseado em microprocessador soviético desenvolvido pela NIITeplopribor foram realizados em janeiro de 1980 no TPP educacional do Instituto de Engenharia de Energia de Moscou. O CHPP opera como parte da Mosenergo. De acordo com as primeiras sílabas das três palavras do nome, o produto foi denominado "Remikont". Cinco anos depois, mais testes industriais em grande escala de Remikonts foram realizados em três poderosas instalações industriais. E a partir daquele momento, apenas controladores microprocessados foram colocados em novos APCS em todo o país e em projetos no exterior.

No exterior, a utilização desses controladores em sistemas de automação de diversos objetos começou um pouco antes. Um controlador microprocessado é um dispositivo de computação projetado especificamente para controlar um objeto tecnológico e localizado em sua vizinhança imediata.

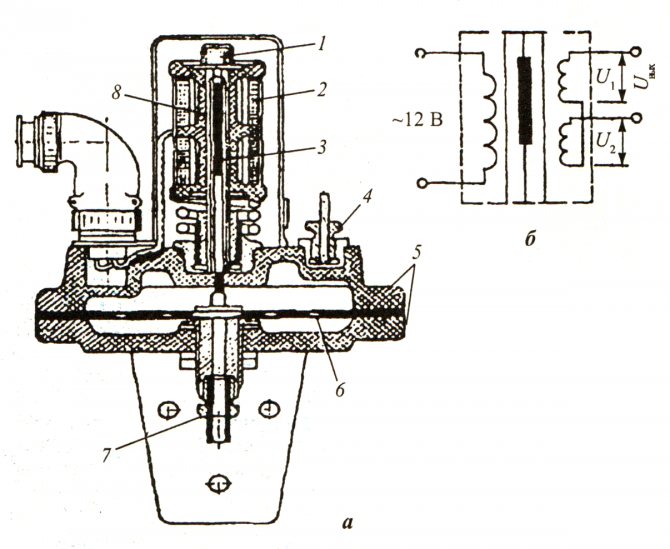

O controlador consiste nos seguintes blocos e dispositivos:

- Fonte de energia;

- calculadora;

- unidade de entrada para sinais analógicos de diferentes classificações com isolamento galvânico;

- dispositivo de entrada para sinais discretos ativos (na forma de tensão) e passivos (na forma de um contato seco);

- unidade de saída para sinais analógicos de diferentes classificações com isolamento galvânico;

- dispositivo de saída para sinais discretos ativos e passivos;

- dispositivo de interface para conectar o controlador ao campo de informações do sistema.

Protocolos de comunicação

A automação de caldeiras com base em microcontroladores minimiza o uso de comutação de relé e linhas de controle de energia no circuito funcional. Uma rede industrial com uma interface específica e protocolo de transferência de dados é usada para comunicar os níveis superior e inferior do ACS, transferir informações entre sensores e controladores e transmitir comandos para dispositivos executivos. Os padrões mais usados são Modbus e Profibus. Eles são compatíveis com a maioria dos equipamentos usados para automatizar as instalações de fornecimento de calor. Eles se distinguem por altos indicadores de confiabilidade da transferência de informações, princípios de operação simples e compreensíveis.

Estações térmicas automatizadas

Em 1992, a organização que administra o setor de energia municipal de Moscou - MOSTEPLOENERGO - decidiu introduzir um APCS moderno em um de seus novos edifícios. A estação de aquecimento urbano RTS "PENYAGINO" foi escolhida. A primeira fase da estação foi construída como parte de quatro caldeiras do tipo KVGM-100.Nessa época, o desenvolvimento dos Remikonts levou ao surgimento do complexo de software e hardware PTK KVINT. Além dos próprios Remikonts, o complexo incluía uma estação de operação baseada em um computador pessoal com software completo, um pacote de software para um computador sistema CAD de projeto auxiliado.

Funções do APCS da estação térmica distrital:

- arranque totalmente automático da caldeira a partir do estado frio antes de entrar no modo de funcionamento clicando no botão "INICIAR" no ecrã do monitor;

- manter a temperatura da água de saída de acordo com o cronograma de temperatura;

- controle do consumo de água da ração levando em consideração o make-up;

- proteção tecnológica com corte de combustível;

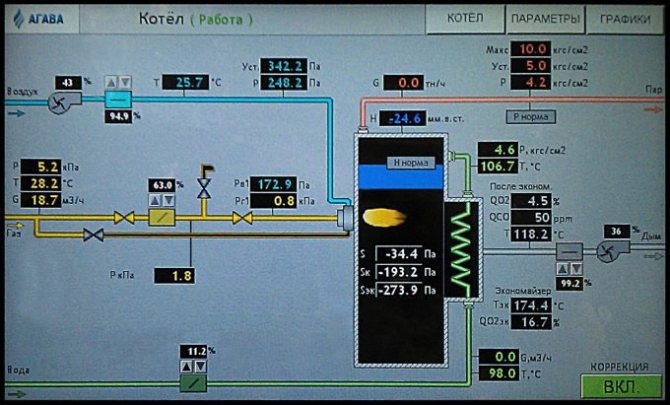

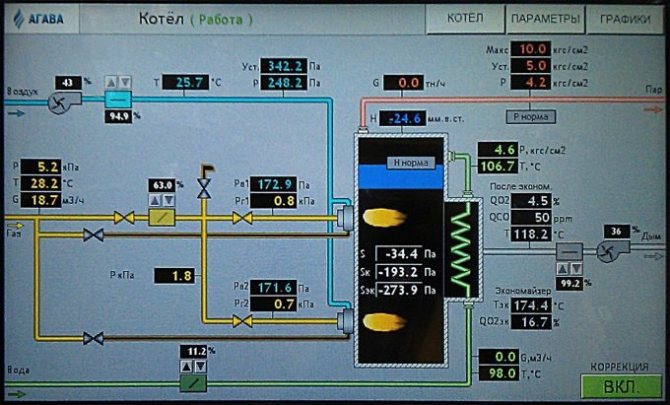

- controle de todos os parâmetros de engenharia térmica e sua apresentação ao operador na tela de um computador pessoal;

- monitorar o estado das unidades e mecanismos - “ON” ou “OFF”;

- controle remoto dos atuadores a partir da tela do monitor e seleção dos modos de controle - manual, remoto ou automático;

- informar o operador sobre violações na operação dos controladores;

- comunicação com o despachante da área através do canal digital de informações.

A parte técnica do sistema foi disposta em quatro gabinetes - um para cada caldeira. Cada gabinete possui quatro controladores modulares de estrutura.

As tarefas entre os controladores são distribuídas da seguinte forma:

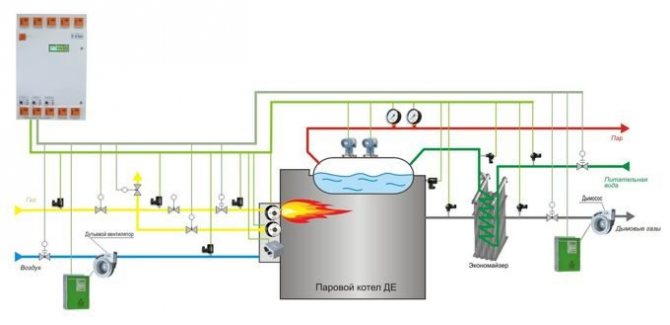

Controlador # 1 executou todas as operações de arranque da caldeira. De acordo com o algoritmo de inicialização proposto por Teploenergoremont:

- o controlador liga o exaustor de fumaça e ventila a fornalha e as chaminés;

- liga o ventilador de suprimento de ar;

- inclui bombas de abastecimento de água;

- conecta o gás para ignição de cada queimador;

- pelo controle da chama abre o gás principal para os queimadores.

Controlador # 2 feito em uma versão duplicada. Se durante o arranque da caldeira a falha do equipamento não for terrível, já que pode parar o programa e começar tudo de novo, o segundo controlador mantém o modo principal por muito tempo.

Tem uma responsabilidade especial durante a estação fria. Durante o diagnóstico automático de uma situação anormal na sala da caldeira, ocorre uma mudança automática sem interrupções do controlador principal para o de reserva. As proteções tecnológicas são organizadas no mesmo controlador. Controlador No. 3 projetado para funções menos críticas. Se falhar, você pode chamar um reparador e esperar um pouco. O modelo da caldeira é programado no mesmo controlador.

Com sua ajuda, é realizada uma verificação prévia do desempenho de todo o programa de controle. Também é usado para treinar pessoal operacional. O trabalho de criação da cabeça ACS de Moscou RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD foi realizado por uma equipe de MOSPROMPROEKT (trabalho de design), TEPLOENERGOREMONT (algoritmos de controle), NIITeplopribor (microprocessador) parte central do sistema .

Subsistemas e funções

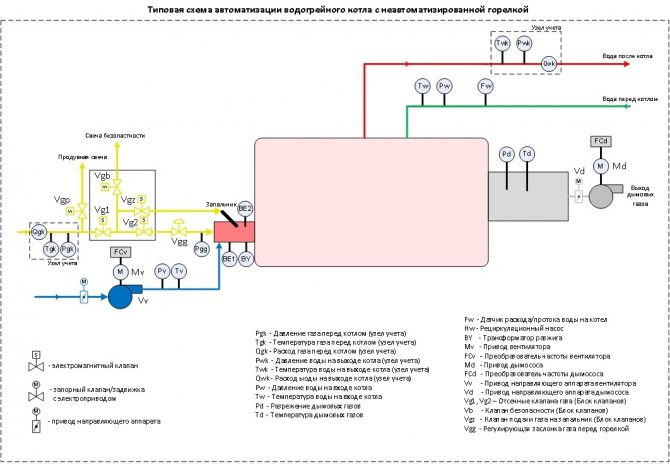

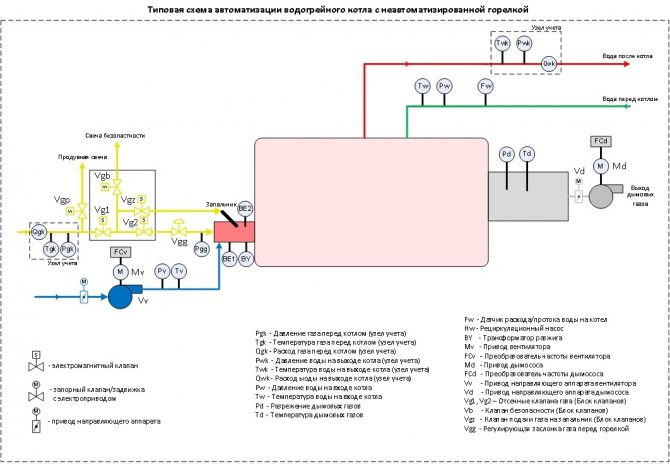

Qualquer esquema de automação da sala da caldeira inclui subsistemas de controle, regulação e proteção. A regulação é realizada mantendo o modo de combustão ideal, definindo o vácuo no forno, a taxa de fluxo de ar primário e os parâmetros do refrigerante (temperatura, pressão, taxa de fluxo). O subsistema de controle emite dados reais sobre a operação do equipamento para a interface homem-máquina. Dispositivos de proteção garantem a prevenção de situações de emergência em caso de violação das condições normais de funcionamento, fornecimento de luz, sinal sonoro ou desligamento das caldeiras com a fixação da causa (em display gráfico, diagrama mnemônico, quadro) .

4.1. Princípios básicos de automação de caldeiras

A operação confiável, econômica e segura de uma casa de caldeiraria com um número mínimo de pessoal de manutenção só pode ser realizada na presença de controle térmico, regulação automática e controle de processos tecnológicos, sinalização e proteção dos equipamentos [8].

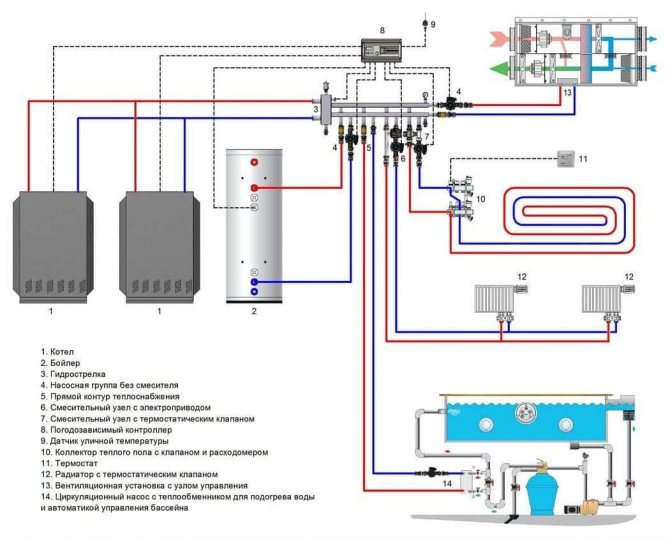

As principais decisões sobre a automação de casas de caldeiras são feitas no processo de desenvolvimento de esquemas de automação (diagramas funcionais).Os esquemas de automação são desenvolvidos seguindo a concepção dos esquemas de engenharia térmica e a tomada de decisão sobre a escolha do equipamento principal e auxiliar da sala da caldeira, sua mecanização e comunicações da engenharia térmica. O equipamento principal inclui uma unidade de caldeira, exaustores de fumaça e ventiladores, e o equipamento auxiliar inclui uma unidade de bombeamento e desaeração, uma estação de tratamento químico de água, uma unidade de aquecimento, uma estação de bombeamento de condensado, uma estação de distribuição de gás, um óleo combustível (carvão) armazém e um abastecimento de combustível.

O escopo da automação é adotado de acordo com SNiP II-35-76 (seção 15 - "Automação") e os requisitos dos fabricantes de equipamentos termo-mecânicos.

O nível de automação das caldeiras depende dos seguintes fatores técnicos principais:

- tipo de caldeira (vapor, água quente, combinado - vapor e água);

- o projeto da caldeira e seus equipamentos (tambor, escoamento direto, perfil de ferro fundido com pressurização, etc.), o tipo de tiragem, etc.; o tipo de combustível (sólido, líquido, gasoso, combinado - gasóleo, pulverizado) e o tipo de dispositivo de queima de combustível (TSU);

- a natureza das cargas de calor (industrial, aquecimento, individual, etc.);

- o número de caldeiras na sala de caldeiras.

Na elaboração de um esquema de automação, são fornecidos os principais subsistemas de controle automático, proteção tecnológica, controle remoto, controle por engenharia térmica, bloqueio tecnológico e sinalização.

Objetivos e metas

Os modernos sistemas de automação de caldeiras podem garantir uma operação eficiente e sem problemas do equipamento, sem intervenção direta do operador. As funções humanas são reduzidas ao monitoramento online da saúde e dos parâmetros de todo o complexo de dispositivos. A automação da casa de caldeiras resolve as seguintes tarefas:

- Arranque e paragem automáticos das caldeiras.

- Regulação da saída da caldeira (controle em cascata) de acordo com as configurações primárias especificadas.

- Controle da bomba de reforço, controle dos níveis de refrigerante nos circuitos de trabalho e de consumo.

- Parada de emergência e ativação de dispositivos de sinalização em caso de valores de operação do sistema fora dos limites definidos.