O aquecimento ou resfriamento eficiente e econômico do ambiente de trabalho na indústria moderna, habitação e serviços comunitários, indústrias alimentícias e químicas é realizado usando trocadores de calor (TO). Existem vários tipos de trocadores de calor, mas os mais utilizados são os trocadores de calor a placas.

O artigo discutirá em detalhes o projeto, o escopo e o princípio de operação do trocador de calor a placas. Atenção especial será dada aos recursos de design de vários modelos, regras de operação e recursos de manutenção. Além disso, uma lista dos principais fabricantes nacionais e estrangeiros de chapa grossa TO será apresentada, cujos produtos estão em alta demanda entre os consumidores russos.

Dispositivo e princípio de operação

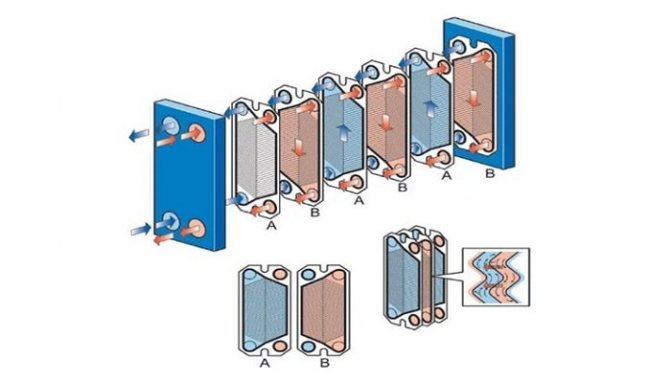

O projeto do trocador de calor de placa com gaxeta inclui:

- uma placa frontal estacionária na qual os tubos de entrada e saída são montados;

- placa de pressão fixa;

- placa de pressão móvel;

- pacote de placas de transferência de calor;

- vedações feitas de material resistente ao calor e resistente a meios agressivos;

- base de apoio superior;

- base guia inferior;

- cama;

- conjunto de parafusos de amarração;

- Um conjunto de pernas de apoio.

Esta disposição da unidade garante a intensidade máxima de troca de calor entre o meio de trabalho e as dimensões compactas do dispositivo.

Projeto de trocador de calor de placa vedada

Na maioria das vezes, as placas de troca de calor são feitas por estampagem a frio de aço inoxidável com uma espessura de 0,5 a 1 mm, no entanto, ao usar compostos quimicamente ativos como meio de trabalho, placas de titânio ou níquel podem ser usadas.

Todas as placas incluídas no conjunto de trabalho têm o mesmo formato e são instaladas sequencialmente, em uma imagem espelhada. Este método de instalação de placas de transferência de calor fornece não apenas a formação de canais ranhurados, mas também a alternância dos circuitos primário e secundário.

Cada placa possui 4 orifícios, dois dos quais garantem a circulação do meio de trabalho primário, e os outros dois são isolados com gaxetas de contorno adicionais, excluindo a possibilidade de mistura do meio de trabalho. A estanqueidade da ligação das placas é garantida por juntas de contorno especiais feitas de um material resistente ao calor e aos efeitos dos compostos químicos ativos. As juntas são instaladas nas ranhuras do perfil e fixadas com uma trava de grampo.

O princípio de operação do trocador de calor a placas

A avaliação da eficácia de qualquer manutenção da placa é realizada de acordo com os seguintes critérios:

- potência;

- a temperatura máxima do ambiente de trabalho;

- largura de banda;

- resistência hidráulica.

Com base nesses parâmetros, o modelo de trocador de calor necessário é selecionado. Em trocadores de calor de placas gaxetadas, é possível ajustar a vazão e a resistência hidráulica alterando o número e o tipo de elementos de placa.

A intensidade da troca de calor é devido ao regime de fluxo do meio de trabalho:

- com um fluxo laminar do refrigerante, a intensidade da transferência de calor é mínima;

- o regime transitório é caracterizado por um aumento na intensidade da transferência de calor devido ao aparecimento de vórtices no ambiente de trabalho;

- a intensidade máxima de transferência de calor é alcançada com o movimento turbulento do refrigerante.

O desempenho do trocador de calor a placas é calculado para um fluxo turbulento do meio de trabalho.

Dependendo da localização das ranhuras, existem três tipos de placas de transferência de calor:

- a partir de "Suave"

canais (as ranhuras estão localizadas em um ângulo de 600). Tais placas são caracterizadas por turbulência insignificante e baixa intensidade de transferência de calor, entretanto, placas “moles” possuem resistência hidráulica mínima; - com "Média"

canais (ângulo de ondulação de 60 a 300). As placas são transitórias e diferem em turbulência média e taxas de transferência de calor; - a partir de "Resistente"

canais (ângulo de ondulação 300). Essas placas são caracterizadas por turbulência máxima, intensa transferência de calor e um aumento significativo na resistência hidráulica.

Para aumentar a eficiência da troca de calor, o movimento do meio de trabalho primário e secundário é realizado na direção oposta. O processo de troca de calor entre a mídia de trabalho primária e secundária é o seguinte:

- O refrigerante é fornecido aos tubos de entrada do trocador de calor;

- Quando o meio de trabalho se move ao longo dos circuitos correspondentes formados a partir dos elementos da placa de troca de calor, ocorre uma intensa transferência de calor do meio aquecido sendo aquecido;

- Através dos tubos de saída do trocador de calor, o refrigerante aquecido é direcionado para o fim a que se destina (aquecimento, ventilação, sistemas de abastecimento de água) e o refrigerante resfriado novamente entra na área de trabalho do gerador de calor.

O princípio de operação do trocador de calor a placas

Para garantir a operação eficiente do sistema, é necessária a estanqueidade total dos canais de troca de calor, que é fornecida por juntas.

Arranjo de placa

O projeto e o princípio de funcionamento do trocador de calor a placas dependerão da modificação do equipamento, que pode conter um número diferente de placas com gaxetas fixas. Essas gaxetas cobrem os canais com o transportador térmico de fluxo. Para atingir o aperto necessário de adesão dos pares de gaxetas interligadas, é suficiente fixar essas placas com uma placa móvel.

As cargas que atuam neste dispositivo são distribuídas, via de regra, nas placas e vedações. A estrutura e os fechos são, em geral, o corpo do equipamento.

A superfície em relevo das placas durante a compressão garante uma fixação forte e permite que todo o sistema de trocadores de calor ganhe a resistência e rigidez necessárias.

As gaxetas são fixadas às placas por meio de uma conexão de encaixe. Deve-se dizer que as gaxetas são autocentradas em relação ao seu eixo durante a fixação. O vazamento do meio térmico é evitado pela borda do manguito, que adicionalmente cria uma barreira.

Para o dispositivo de trocador de calor a placas, são feitos vários tipos de vedações: com ondulações duras e moles.

Mais sobre equipamentos de troca de calor:

Em placas macias, os canais estão em um ângulo de 30 graus. Este tipo de dispositivo é caracterizado por alta condutividade térmica, mas resistência insignificante à pressão do portador térmico.

Em elementos rígidos, um ângulo de 60 graus é feito durante a fabricação das ranhuras. Esses dispositivos não são caracterizados pelo aumento da condutividade térmica; sua principal vantagem é a capacidade de suportar uma pressão significativa do refrigerante.

Para obter o melhor modo de transferência de calor, você pode combinar as placas. Além disso, deve-se ter em mente que para o funcionamento ideal do dispositivo, é necessário que ele funcione no modo turbulência - o portador de calor deve se mover pelos canais sem atrasos. A propósito, um trocador de calor casco e tubo, onde a estrutura tem um esquema de tubo em tubo, tem um fluxo laminar do refrigerante.

Qual é a vantagem? Durante as mesmas características de engenharia térmica, o equipamento de placa tem dimensões muito menores.

Requisitos para juntas

Para garantir a estanqueidade total dos canais do perfil e evitar o vazamento de fluidos de trabalho, as gaxetas devem ter a estabilidade térmica necessária e resistência suficiente aos efeitos de um ambiente de trabalho agressivo.

Os seguintes tipos de juntas são usados em trocadores de calor de placas modernos:

- etileno propileno (EPDM). São utilizados para trabalhar com água quente e vapor na faixa de temperatura de -35 a + 1600С, impróprios para meios graxos e oleosos;

- As juntas NITRIL (NBR) são utilizadas para trabalhar com meios de trabalho oleosos, cuja temperatura não exceda 1350C;

- As gaxetas VITOR são projetadas para trabalhar com meios agressivos em temperaturas não superiores a 1800C.

Os gráficos mostram a dependência da vida útil das vedações nas condições de operação:

No que diz respeito à fixação das juntas, existem duas maneiras:

- na cola;

- com um clipe.

O primeiro método, devido à laboriosidade e duração do assentamento, raramente é utilizado, além disso, quando se utiliza cola, a manutenção da unidade e a substituição das vedações são bastante complicadas.

A trava de grampo fornece instalação rápida de placas e fácil substituição de vedações quebradas.

Trocador de calor de ferro fundido

O trocador de calor é feito de ferro fundido, não corrói, mas requer uma manutenção cuidadosa e operação cuidadosa. Essas características resultam de suas propriedades do ferro fundido e o principal é a fragilidade do ferro fundido. O aquecimento desigual, que na maioria das vezes ocorre devido à incrustação, leva a rachaduras no trocador de calor.

Em formação: A descarga do refrigerante é um elemento obrigatório e básico do funcionamento técnico de uma caldeira a gás. O refrigerante está sendo liberado

- Uma vez por ano, se usado como um transportador de calor - água corrente (não recomendado),

- Uma vez a cada 2 anos, se usado - anticongelante,

- Uma vez a cada 4 anos, se for usada água purificada.

Especificações

Geralmente, as características técnicas de um trocador de calor a placas são determinadas pelo número de placas e pela forma como são conectadas. Abaixo estão as características técnicas dos trocadores de calor de placas gaxetadas, brasadas, semissoldadas e soldadas:

| Parâmetros de trabalho | Unidades | Dobrável | Brasado | Semi-soldado | Soldado |

| Eficiência | % | 95 | 90 | 85 | 85 |

| Temperatura máxima do meio de trabalho | 0C | 200 | 220 | 350 | 900 |

| Pressão máxima do meio de trabalho | Barra | 25 | 25 | 55 | 100 |

| Força maxima | MW | 75 | 5 | 75 | 100 |

| Período médio de operação | anos | 20 | 20 | 10 — 15 | 10 — 15 |

Com base nos parâmetros fornecidos na tabela, o modelo de trocador de calor necessário é determinado. Além dessas características, deve-se levar em consideração o fato de os trocadores de calor semissoldados e soldados estarem mais adaptados para trabalhar com meios agressivos.

Seleção de trocadores de calor a placas por características técnicas

Ao escolher um trocador de calor, preste atenção a:

- a temperatura desejada para aquecer o líquido;

- a temperatura máxima do refrigerante;

- pressão;

- consumo de refrigerante;

- a taxa de fluxo necessária do líquido aquecido.

Os fabricantes produzem equipamentos com várias características técnicas. Por exemplo, os produtos da popular marca Alfa Laval têm os seguintes parâmetros.

Software dedicado e serviços especializados simplificam a tarefa de pesquisa. Normalmente, as unidades são configuradas para deixar um líquido com uma temperatura de 70 ° C.

Formulários

Trocadores de calor a placas confiáveis e eficientes são usados em vários campos.

- Indústria de petróleo. O equipamento é usado para resfriar os recursos energéticos recicláveis.

- Sistemas de aquecimento e água quente. As unidades aquecem os líquidos fornecidos aos consumidores.

- Engenharia mecânica e metalurgia.O equipamento é utilizado para resfriar máquinas e equipamentos.

- Indústria alimentícia. Os trocadores de calor, por exemplo, fazem parte das fábricas de pasteurização.

- Construção naval. Os aparelhos refrigeram vários equipamentos e aquecem a água do mar nos navios.

Esta é apenas uma pequena parte do escopo de aplicação dos trocadores de calor. O equipamento também é utilizado na indústria automotiva, na produção de ácidos e álcalis, e em outras indústrias.

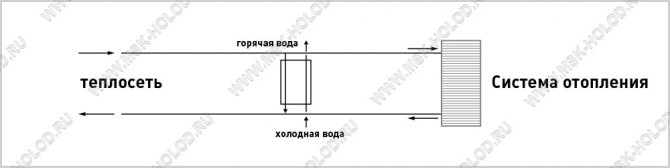

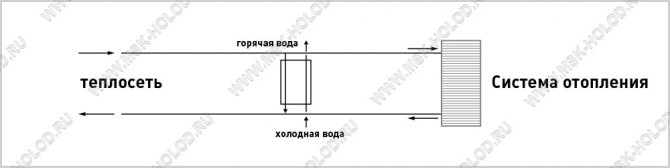

Para que serve um trocador de calor em um sistema de aquecimento?

Explicar a presença de um trocador de calor em um sistema de aquecimento é bastante simples. A maioria dos sistemas de fornecimento de calor em nosso país são projetados de forma que a temperatura do refrigerante seja regulada na sala da caldeira e o meio de trabalho aquecido seja fornecido diretamente aos radiadores instalados no apartamento.

Na presença de um trocador de calor, o meio de trabalho da sala da caldeira é dispensado com parâmetros claramente definidos, por exemplo, 1000C. Entrando no circuito primário, o refrigerante aquecido não entra nos dispositivos de aquecimento, mas aquece o meio de trabalho secundário, que entra nos radiadores.

A vantagem de tal esquema é que a temperatura do refrigerante é regulada em estações térmicas individuais intermediárias, de onde é fornecido aos consumidores.

Vantagens e desvantagens

O uso generalizado de trocadores de calor de placas deve-se às seguintes vantagens:

- dimensões compactas. Devido ao uso de placas, a área de troca de calor é significativamente aumentada, o que reduz as dimensões gerais da estrutura;

- facilidade de instalação, operação e manutenção. O design modular da unidade facilita a desmontagem e lavagem dos elementos que requerem limpeza;

- alta eficiência. A produtividade do PHE é de 85 a 90%;

- custo acessível. As instalações em casco e tubo, em espiral e em bloco, com características técnicas semelhantes, são muito mais caras.

As desvantagens do design da placa podem ser consideradas:

- a necessidade de aterramento. Sob a influência de correntes parasitas, fístulas e outros defeitos podem se formar em finas placas estampadas;

- a necessidade de usar ambientes de trabalho de qualidade. Como a seção transversal dos canais de trabalho é pequena, o uso de água dura ou transportador de calor de baixa qualidade pode levar a bloqueios, o que reduz a taxa de transferência de calor.

Recursos e características das placas

Como já mencionado várias vezes, apenas o aço inoxidável é utilizado para a fabricação das placas - um material resistente à corrosão e às altas temperaturas. A tecnologia de fabricação de elementos de trocadores de calor de placas está estampada, que permite a fabricação de lajes de configuração complexa. Além disso, isso permite que você mantenha as características básicas do material.

Também é importante considerar que nem todo aço inoxidável é adequado para a fabricação de chapas. Apenas algumas marcas são usadas. As próprias lajes têm uma forma incomum. Ranhuras especiais são feitas no topo da superfície plana, localizado em ordem simétrica e caótica. Graças a essa superfície ondulada, a área de extração de calor aumenta e uma distribuição mais uniforme dos transportadores de calor é garantida.

A fixação das juntas de borracha é feita diretamente nas placas por meio de clipes especiais. Além disso, as gaxetas têm um design autocentrado, o que é muito conveniente e, graças aos punhos, é criada uma barreira adicional que ajuda a manter o refrigerante. Se considerarmos os tipos de placas produzidas pelos fabricantes, então existem apenas duas delas.

- Elemento com ondulação termicamente rígida... As ranhuras dessa placa são feitas em um ângulo de 30 graus. Eles têm características de alta condução de calor, mas não suportam muita pressão durante a circulação do refrigerante.

- Placa ondulada termicamente macia, executado em um ângulo de 60 graus. Esse elemento tem uma baixa condutividade térmica, mas resiste facilmente à alta pressão do refrigerante que circula dentro da unidade.

Graças à combinação de diferentes tipos de placas dentro do corpo principal do dispositivo, é possível obter uma opção de transferência de calor ideal para toda a estrutura como um todo. No entanto, para o funcionamento eficiente do trocador de calor a placas, é importante que o refrigerante circule em estado turbulento. Simplificando, o líquido dentro da unidade com transferência máxima de calor deve fluir livremente.

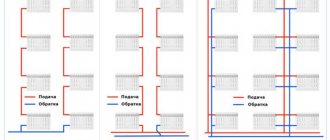

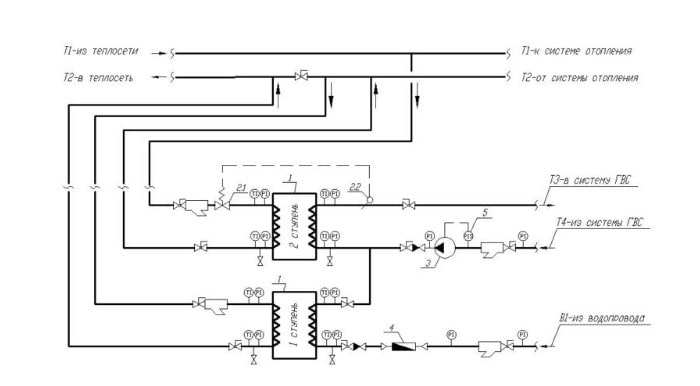

Diagramas de tubulação do trocador de calor de placas

Existem várias maneiras de conectar o PHE ao sistema de aquecimento. O mais simples é considerado a conexão paralela com uma válvula de controle, cujo diagrama esquemático é mostrado abaixo:

Diagrama de conexão paralela de PHE

As desvantagens de tal conexão incluem uma carga aumentada no circuito de aquecimento e uma baixa eficiência de aquecimento de água com uma diferença significativa de temperatura.

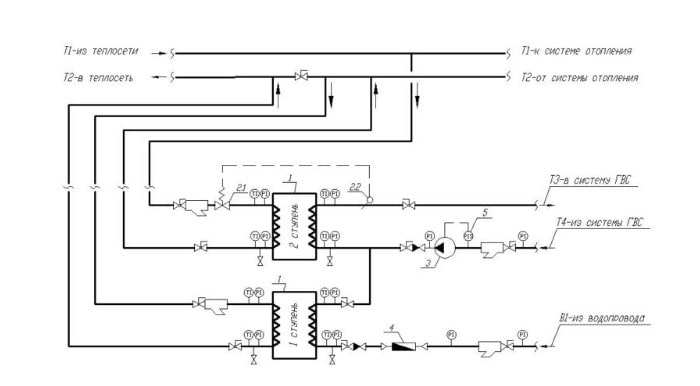

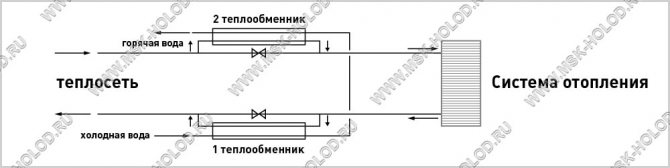

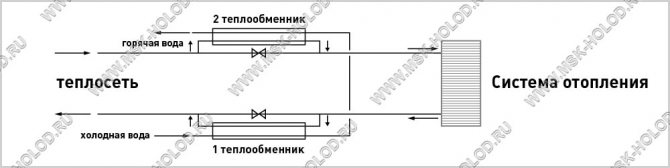

A conexão paralela de dois trocadores de calor em um esquema de dois estágios proporcionará uma operação mais eficiente e confiável do sistema:

Diagrama de conexão paralela de dois estágios

1 - trocador de calor a placas; 2 - regulador de temperatura; 2.1 - válvula; 2.2 - termostato; 3 - bomba de circulação; 4 - medidor de consumo de água quente; 5 - manômetro.

O meio de aquecimento para o primeiro estágio é o circuito de retorno do sistema de aquecimento e água fria é usada como meio a ser aquecido. No segundo circuito, o meio de aquecimento é o transportador de calor da linha direta do sistema de aquecimento, e o transportador de calor pré-aquecido do primeiro estágio é usado como o meio aquecido.

Diagramas de conexão do trocador de calor AQS

O trocador de calor água-água possui várias opções de conexão. O circuito primário está sempre ligado ao tubo de distribuição do sistema de aquecimento (urbano ou privado) e o circuito secundário aos tubos de abastecimento de água. Dependendo do projeto, pode ser usada uma AQS paralela de um estágio (padrão), uma mistura de dois estágios ou uma série de AQS de dois estágios.

O diagrama de conexão é determinado de acordo com as normas de "Projeto de pontos de calor" SP41-101-95. No caso em que a razão entre o fluxo de calor máximo para DHW e o fluxo de calor máximo para aquecimento (QHWMax / QTEPLmax) é determinada dentro dos limites de ≤0,2 e ≥1, um esquema de conexão de estágio único é tomado como base, se a proporção é determinada dentro de 0,2≤ QHWSmax / QTEPLmax ≤1, então o projeto usa um esquema de conexão de dois estágios.

Padrão

Um esquema de conexão paralela é considerado o mais simples e econômico de implementar. O trocador de calor é instalado em série em relação às válvulas de controle (válvula de corte) e paralelo à rede de aquecimento. Para obter uma alta transferência de calor, o sistema requer uma grande taxa de fluxo do transportador de calor.

Dois estágios

Quando se utiliza um esquema de conexão de trocador de calor de dois estágios, o aquecimento da água para o abastecimento de água quente é realizado em dois dispositivos independentes ou em uma instalação monobloco. Independentemente da configuração da rede, o esquema de instalação torna-se muito mais complicado, mas a eficiência do sistema aumenta significativamente e o consumo de refrigerante diminui (até 40%).

A preparação da água é realizada em duas etapas: a primeira utiliza a energia térmica do fluxo de retorno, que aquece a água a cerca de 40 ° C. Na segunda etapa, a água é aquecida até os valores normalizados de 60 ° C.

O sistema de conexão mista de dois estágios é o seguinte:

Diagrama de conexão serial de dois estágios:

Um esquema de conexão serial pode ser implementado em um trocador de calor DHW.Este tipo de trocador de calor é um dispositivo mais complexo em comparação com os convencionais e seu custo é muito superior.

Manual do usuário

Cada trocador de calor a placas fabricado na fábrica deve ser acompanhado por um manual de operação detalhado contendo todas as informações necessárias. Abaixo estão algumas disposições básicas para todos os tipos de EFP.

Instalação de PHE

- A localização da unidade deve fornecer livre acesso aos componentes principais para manutenção.

- A fixação das linhas de abastecimento e descarga deve ser rígida e estanque.

- O trocador de calor deve ser instalado em uma base de concreto ou metal estritamente horizontal com capacidade de carga suficiente.

Obras de comissionamento

- Antes de dar a partida na unidade, é necessário verificar sua estanqueidade de acordo com as recomendações fornecidas na ficha técnica do produto.

- No arranque inicial da instalação, a taxa de aumento da temperatura não deve exceder 250C / h, e a pressão no sistema não deve exceder 10 MPa / min.

- O procedimento e o escopo do trabalho de comissionamento devem corresponder claramente à lista fornecida no passaporte da unidade.

Operação da unidade

- No processo de uso do PHE, a temperatura e a pressão do meio de trabalho não devem ser excedidas. O superaquecimento ou o aumento da pressão podem causar sérios danos ou falha completa da unidade.

- Para garantir uma intensa troca de calor entre os meios de trabalho e aumentar a eficiência da instalação, é necessário prever a possibilidade de limpar o meio de trabalho de impurezas mecânicas e compostos químicos nocivos.

- Estender significativamente a vida útil do dispositivo e aumentar sua produtividade permitirá a manutenção regular e a substituição oportuna dos elementos danificados.

Trocador de calor secundário para caldeira a gás

É também denominado permutador de calor para abastecimento de água quente (AQS). Este é um dispositivo retangular com placas internas de aço inoxidável de qualidade alimentar interconectadas. Quanto mais houver, melhor será o desempenho da unidade. No interior, eles formam de 8 a 30 camadas. A alta condutividade térmica dos materiais e a grande área de interação fornecem a transferência de calor necessária durante o rápido movimento da água.

Cada uma das camadas é um canal isolado dentro do trocador de calor. As placas possuem um relevo a partir do qual essas passagens são formadas. A espessura dos defletores é geralmente de 1 mm. Os canais têm cantos e, quanto mais nítidos forem, maior será a velocidade do fluido e vice-versa. O padrão do movimento da água pode ser de uma ou de várias vias - com uma mudança de direção. No segundo caso, maior eficiência é alcançada.

O trocador secundário deve ser lavado anualmente com água de baixa qualidade e uma vez a cada três anos se você usar um filtro amaciante para ele.

Após abrir a válvula de água quente no misturador, a válvula de três vias direciona parte do refrigerante aquecido para o trocador secundário. Em seguida, o líquido quente libera calor para a água fria da torneira da unidade, após o que a água aquecida sai do trocador de calor para abastecimento pelas torneiras da cozinha e do banheiro.

O refrigerante resfriado então vai para o tubo, onde se mistura com o fluxo de retorno - o refrigerante gasto do sistema de aquecimento e novamente entra no trocador primário.

O trocador de calor secundário geralmente está localizado abaixo da câmara de combustão. Em diferentes caldeiras, é montado verticalmente ou horizontalmente na lateral.

Trocadores de calor combinados - bitérmicos - também são usados em caldeiras. Neles, a comunicação com a água quente é circundada por canais com um portador de calor para o sistema de aquecimento. Primeiro, o gás transfere energia para o refrigerante e, em seguida, este direciona parte dela para o abastecimento de água quente. Como as caldeiras a gás com trocadores de calor são mais simples, não é necessária uma válvula de três vias.

Reparo de trocador de calor secundário

Os aquecedores secundários costumam estar entupidos, especialmente nos modelos com canais estreitos.Sem limpeza, eles quebram com o tempo e finalmente falham. A camada de incrustação dentro da unidade reduz a transferência de calor, razão pela qual a caldeira consome mais gás.

Depósitos de sal, incrustações e ferrugem formam a maior parte da poluição: além do trocador de calor secundário, não custa verificar também os circuitos de aquecimento e AQS

Problemas com trocadores de calor serão relatados por códigos no display da caldeira. Nesse caso, existe um plano de ação.

Vamos dar uma olhada mais de perto no problema com o aquecedor secundário:

- Retiramos o trocador de calor secundário.

- Olhamos para as juntas, roscas internas e externas. Após a última limpeza, seu estado pode ter piorado. Isso acontece devido aos ácidos agressivos. Substituímos os elementos removíveis desgastados.

- Nós verificamos a integridade. Pode ter ocorrido um golpe de aríete com o trocador de calor. Uma fístula (orifício) muito pequena só pode ser encontrada por um especialista.

- Examinamos melhor o trocador e, para isso, chamamos o assistente. Substituímos uma unidade muito danificada.

- No início, a poluição pode ser encontrada. Procuramos a placa visualmente nos orifícios de entrada. Nós sopramos ar na peça e também nos orientamos pelo som. Limpamos se o trocador estiver entupido. Pedaços de calcário podem cair mesmo após uma leve batida.

- Você precisa escolher 1 das 3 opções de limpeza: remédios caseiros como detergentes e soluções com ácido cítrico, misturas especiais ou limpeza profissional.

Em primeiro lugar, lave o permutador com água fria da torneira. Em seguida, despeje o ácido cítrico no dispositivo e coloque em um balde com água. Em seguida - retire o trocador de calor e encha-o com água para verificar a permeabilidade.

Se entrar devagar ou não se mexer, prepare uma solução saturada de vinagre em água e despeje. Em seguida, enxágue com água quente e sopre. Use uma bomba de ar sempre que possível. Repita o ciclo do vinagre.

Dentre os argumentos para a limpeza profissional, vale destacar o inconveniente do projeto para limpeza, a dificuldade em avaliar a contaminação, o risco de danos por ação mecânica independente.

Se as etapas acima não funcionarem, tente uma solução de limpeza especial, como um gel de limpeza ou uma solução de ácido adípico de baixa porcentagem. Se este método também não funcionar, chame o mestre ou peça um profissional de limpeza.

Como substituir uma peça?

Nenhum conhecimento especial é necessário para isso. Para remover o trocador antigo para inspeção ou substituição, siga estas etapas:

- Desconecte a fonte de alimentação e desligue o gás.

- Remova a tampa frontal da caldeira.

- Desligue o abastecimento de água fria para o circuito AQS. Feche as válvulas dos tubos de fluxo e retorno do circuito de aquecimento.

- Remova o bujão de drenagem. Drene toda a água da caldeira.

- Reduza a pressão no sistema, se necessário, e remova o ar.

- Retire a placa eletrônica. Remova os fixadores necessários para isso.

- Remova os terminais da válvula de gás.

- Retire os elementos da caldeira que impedem a fácil remoção do trocador de calor secundário: entrada de água fria, conexões de água, etc. Remova os suportes, porcas e grampos correspondentes.

- Isole todos os conjuntos elétricos e fios com material à prova d'água.

- Desaparafuse os fixadores que prendem o trocador de calor secundário. Use uma ferramenta útil. Às vezes, isso pode ser feito com um hexágono. Os fabricantes procuram colocar o trocador em um local conveniente para que os elementos da caldeira não sofram durante a sua remoção.

- Remova o trocador de calor secundário, remova a água de lá.

No momento da retirada, vale lembrar a localização do trocador para reinstalá-lo ou colocar um novo da mesma forma.

Grupo de segurança do sistema de aquecimento: navegar pelo manômetro (à esquerda) e no caso de leituras, as chamadas. zona vermelha, sangre o ar pela ventilação (no meio)

Aplique graxa de cobre nas conexões que prendem a unidade ao interior da caldeira. Isso o protegerá da oxidação.

Além disso, substitua as vedações gastas antes de colocar a peça de volta no lugar.

Lavagem do trocador de calor de placas

A funcionalidade e o desempenho da unidade dependem em grande parte de uma descarga de alta qualidade e oportuna. A frequência de descarga é determinada pela intensidade do trabalho e pelas peculiaridades dos processos tecnológicos.

Metodologia de tratamento

A formação de incrustações em canais de troca de calor é o tipo mais comum de contaminação de PHE, levando a uma diminuição na intensidade da troca de calor e uma diminuição na eficiência geral da instalação. A descalcificação é realizada com enxaguamento químico. Se outros tipos de contaminação estiverem presentes além da incrustação, é necessário limpar mecanicamente as placas do trocador de calor.

Lavagem química

O método é usado para limpar todos os tipos de PHE e é eficaz quando há pouca contaminação da área de trabalho do trocador de calor. Para limpeza química, não é necessária a desmontagem da unidade, o que reduz significativamente o tempo de trabalho. Além disso, nenhum outro método é usado para limpar trocadores de calor brasados e soldados.

A lavagem química do equipamento de troca de calor é realizada na seguinte sequência:

- uma solução de limpeza especial é introduzida na área de trabalho do trocador de calor, onde, sob a influência de reagentes quimicamente ativos, ocorre destruição intensiva de incrustações e outros depósitos;

- garantir a circulação do detergente pelos circuitos primário e secundário do TO;

- lavagem dos canais de troca de calor com água;

- drenar os agentes de limpeza do trocador de calor.

Durante o processo de limpeza química, atenção especial deve ser dada ao enxágue final da unidade, pois os componentes quimicamente ativos dos detergentes podem destruir as vedações.

Os tipos mais comuns de contaminação e métodos de limpeza

Dependendo do meio operacional utilizado, das condições de temperatura e pressão no sistema, a natureza da contaminação pode ser diferente, portanto, para uma limpeza eficaz, é necessário escolher o detergente certo:

- Desincrustação e depósitos metálicos com soluções de ácido fosfórico, nítrico ou cítrico;

- o ácido mineral inibido é adequado para remover o óxido de ferro;

- os depósitos orgânicos são intensamente destruídos pelo hidróxido de sódio e os depósitos minerais pelo ácido nítrico;

- contaminação de graxa é removida usando solventes orgânicos especiais.

Como a espessura das placas de transferência de calor é de apenas 0,4 - 1 mm, atenção especial deve ser dada à concentração de elementos ativos na composição do detergente. Exceder a concentração permitida de componentes agressivos pode levar à destruição das placas e juntas.

A ampla utilização de trocadores de calor a placas em diversos setores da indústria e utilidades modernas se deve ao seu alto desempenho, dimensões compactas, facilidade de instalação e manutenção. Outra vantagem do PTO é a ótima relação preço / qualidade.

Princípio da Operação

Se considerarmos como funciona um trocador de calor a placas, então seu princípio de operação não pode ser chamado de muito simples. As placas são viradas uma para a outra em um ângulo de 180 graus. Na maioria das vezes, um pacote contém dois pares de placas, que criam 2 circuitos coletores: a entrada e a saída do transportador de calor. Além disso, deve-se ter em mente que o vapor que está na borda não é envolvido durante a troca de calor.

Hoje, são fabricados diversos tipos de trocadores de calor, os quais, dependendo do mecanismo de operação e projeto, são divididos em:

- bidirecional;

- multi-circuito;

- circuito único.

O princípio de operação de um aparelho de circuito único é o seguinte.A circulação do líquido refrigerante no dispositivo ao longo de todo o circuito é realizada permanentemente em uma direção. Além disso, um contrafluxo de transportadores de calor também é produzido.

Dispositivos multicircuito são usados apenas durante uma ligeira diferença entre a temperatura de retorno e a temperatura do transportador de calor de entrada. Nesse caso, o movimento da água é realizado em diferentes direções.

Mais sobre o trocador de calor de placas:

https://youtu.be/DRd3TR4DvpI

Os dispositivos bidirecionais têm dois circuitos independentes. Com a condição de ajuste constante do fornecimento de calor, o uso desses dispositivos é o mais conveniente.