Încălzirea sau răcirea eficientă și economică a mediului de lucru în industria modernă, locuințe și servicii comunale, industria alimentară și chimică se realizează folosind schimbătoare de căldură (TO). Există mai multe tipuri de schimbătoare de căldură, dar cele mai utilizate sunt schimbătoarele de căldură cu plăci.

Articolul va discuta în detaliu proiectarea, scopul și principiul de funcționare al schimbătorului de căldură cu plăci. O atenție deosebită va fi acordată caracteristicilor de proiectare ale diferitelor modele, regulilor de funcționare și caracteristicilor de întreținere. În plus, va fi prezentată o listă cu principalii producători interni și străini de plăci TO, ale căror produse sunt la mare căutare în rândul consumatorilor ruși.

Dispozitivul și principiul de funcționare

Designul schimbătorului de căldură cu plăci etanșe include:

- o placă frontală staționară pe care sunt montate conductele de intrare și ieșire;

- placă de presiune fixă;

- placă de presiune mobilă;

- pachet de plăci de transfer de căldură;

- etanșări din material rezistent la căldură și rezistent la material agresiv;

- baza de susținere superioară;

- baza de ghidare inferioară;

- pat;

- set de șuruburi;

- Un set de picioare de sprijin.

Această dispunere a unității asigură intensitatea maximă a schimbului de căldură între mediile de lucru și dimensiunile compacte ale dispozitivului.

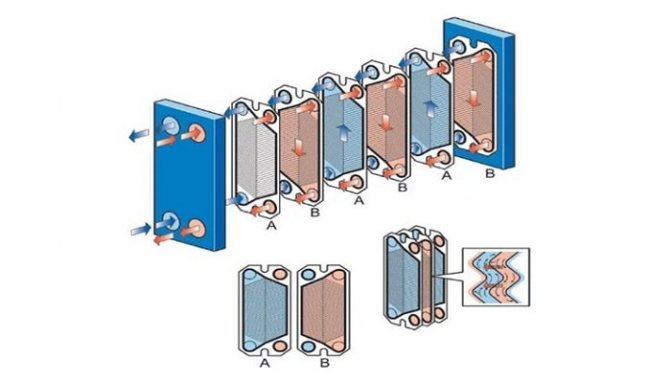

Schimbător de căldură cu plăci etanșe

Cel mai adesea, plăcile de schimb de căldură sunt realizate prin ștanțare la rece din oțel inoxidabil cu o grosime de 0,5 până la 1 mm, totuși, când se utilizează compuși chimic activi ca mediu de lucru, pot fi utilizate plăci de titan sau nichel.

Toate plăcile incluse în setul de lucru au aceeași formă și sunt instalate secvențial, într-o imagine în oglindă. Această metodă de instalare a plăcilor de transfer de căldură asigură nu numai formarea canalelor cu fante, ci și alternarea circuitelor primare și secundare.

Fiecare placă are 4 găuri, dintre care două asigură circulația mediului de lucru primar, iar celelalte două sunt izolate cu garnituri de contur suplimentare, excluzând posibilitatea amestecării mediului de lucru. Etanșeitatea racordului plăcilor este asigurată de garnituri speciale de contur realizate dintr-un material rezistent la căldură și rezistent la efectele compușilor chimici activi. Garniturile sunt instalate în canelurile profilului și fixate cu un dispozitiv de blocare.

Principiul de funcționare al schimbătorului de căldură cu plăci

Evaluarea eficacității oricărei întrețineri a plăcilor se efectuează în conformitate cu următoarele criterii:

- putere;

- temperatura maximă a mediului de lucru;

- lățime de bandă;

- rezistență hidraulică.

Pe baza acestor parametri, este selectat modelul de schimbător de căldură necesar. La schimbătoarele de căldură cu plăci etanșeate, este posibil să se regleze debitul și rezistența hidraulică prin schimbarea numărului și tipului elementelor plăcii.

Intensitatea schimbului de căldură se datorează regimului de curgere al mediului de lucru:

- cu un flux laminar al agentului de răcire, intensitatea transferului de căldură este minimă;

- modul tranzitoriu se caracterizează printr-o creștere a intensității transferului de căldură datorită apariției vârtejurilor în mediul de lucru;

- intensitatea maximă a transferului de căldură se realizează cu mișcarea turbulentă a agentului de răcire.

Performanța schimbătorului de căldură cu plăci este calculată pentru un debit turbulent al mediului de lucru.

În funcție de locația canelurilor, există trei tipuri de plăci de transfer de căldură:

- cu "Moale"

canale (canelurile sunt situate la un unghi de 600). Astfel de plăci se caracterizează prin turbulențe nesemnificative și intensitate redusă a transferului de căldură, cu toate acestea, plăcile „moi” au o rezistență hidraulică minimă; - cu "In medie"

canale (unghiul de ondulare de la 60 la 300). Plăcile sunt tranzitorii și diferă în turbulența medie și ratele de transfer de căldură; - cu "Greu"

canale (unghiul de ondulare 300). Astfel de plăci se caracterizează prin turbulență maximă, transfer intens de căldură și o creștere semnificativă a rezistenței hidraulice.

Pentru a crește eficiența schimbului de căldură, mișcarea mediului de lucru primar și secundar se efectuează în direcția opusă. Procesul de schimb de căldură între mediile de lucru primare și secundare este după cum urmează:

- Lichidul de răcire este furnizat la conductele de admisie ale schimbătorului de căldură;

- Când mediul de lucru se deplasează de-a lungul circuitelor corespunzătoare formate din elemente ale plăcii de schimb de căldură, are loc un transfer intens de căldură din mediul încălzit care este încălzit;

- Prin conductele de ieșire ale schimbătorului de căldură, agentul de răcire încălzit este direcționat către destinația sa (către sistemele de încălzire, ventilație, alimentare cu apă), iar agentul de răcire răcit intră din nou în zona de lucru a generatorului de căldură.

Principiul de funcționare al schimbătorului de căldură cu plăci

Pentru a asigura funcționarea eficientă a sistemului, este necesară etanșeitatea completă a canalelor de schimb de căldură, care este asigurată de garnituri.

Amenajarea plăcilor

Proiectarea și principiul de funcționare al schimbătorului de căldură cu plăci vor depinde de modificarea echipamentului, care poate conține un număr diferit de plăci cu garnituri fixe. Aceste garnituri acoperă canalele cu purtătorul termic care curge. Pentru a obține etanșeitatea necesară a aderenței perechilor de garnituri interconectate, este suficient să atașați aceste plăci la o placă mobilă.

Sarcinile care acționează asupra acestui dispozitiv sunt distribuite, de regulă, pe plăci și etanșări. Cadrul și elementele de fixare sunt, în general, corpul echipamentului.

Suprafața în relief a plăcilor în timpul comprimării garantează o atașare puternică și permite întregului sistem de schimb de căldură să câștige rezistența și rigiditatea necesare.

Garniturile sunt fixate pe plăci cu o conexiune prin fixare. Trebuie spus că garniturile în timpul prinderii sunt egocentrice în raport cu axa lor. Scurgerea mediului termic este prevenită de marginea manșetei, care creează în plus o barieră.

Pentru dispozitivul unui schimbător de căldură cu plăci, se realizează mai multe tipuri de etanșări: cu ondulații dure și moi.

Mai multe despre echipamentul de schimb de căldură:

În plăcile moi, canalele sunt la un unghi de 30 de grade. Acest tip de dispozitiv se caracterizează printr-o conductivitate termică ridicată, dar o rezistență nesemnificativă la presiunea purtătorului de căldură.

În elementele rigide, un unghi de 60 de grade este realizat în timpul fabricării canelurilor. Aceste dispozitive nu sunt caracterizate de o conductivitate termică crescută; principalul lor avantaj este capacitatea de a rezista la o presiune semnificativă a agentului de răcire.

Pentru a obține cel mai bun mod de transfer de căldură, puteți combina plăcile. Mai mult, trebuie avut în vedere faptul că, pentru o funcționare optimă a dispozitivului, este necesar ca acesta să funcționeze în modul turbulență - purtătorul de căldură trebuie să se deplaseze prin canale fără întârzieri. Apropo, un schimbător de căldură înveliș și tub, în care structura are o schemă țeavă în țeavă, are un flux laminar al lichidului de răcire.

Care este avantajul? În timpul acelorași caracteristici de construcție termică, echipamentul cu plăci are dimensiuni semnificativ mai mici.

Cerințe pentru garnituri

Pentru a asigura etanșeitatea completă a canalelor de profil și pentru a preveni scurgerea mediilor de lucru, garniturile de etanșare trebuie să aibă rezistența la temperatură necesară și o rezistență suficientă la efectele unui mediu de lucru agresiv.

Următoarele tipuri de garnituri sunt utilizate la schimbătoarele de căldură moderne cu plăci:

- etilen propilenă (EPDM). Sunt utilizate atunci când se lucrează cu apă fierbinte și abur în intervalul de temperatură de la -35 la + 1600С, nepotrivit pentru medii grase și uleioase;

- Garniturile NITRIL (NBR) sunt utilizate pentru lucrul cu medii de lucru uleioase, a căror temperatură nu depășește 1350C;

- Garniturile VITOR sunt proiectate pentru a lucra cu medii agresive la temperaturi de cel mult 1800C.

Graficele arată dependența duratei de viață a sigiliilor de condițiile de funcționare:

În ceea ce privește atașarea garniturilor, există două moduri:

- pe lipici;

- cu un clip.

Prima metodă, datorită laboriosității și duratei de așezare, este rar utilizată, în plus, la utilizarea lipiciului, întreținerea unității și înlocuirea sigiliilor sunt semnificativ complicate.

Blocarea cu clemă asigură instalarea rapidă a plăcilor și înlocuirea ușoară a sigiliilor rupte.

Schimbător de căldură din fontă

Schimbătorul de căldură este fabricat din fontă, nu se corodează, dar necesită o întreținere atentă și o funcționare atentă. Aceste caracteristici rezultă din proprietățile lor de fontă și principalul lucru este fragilitatea fontei. Încălzirea neuniformă, care apare cel mai adesea din cauza scării, duce la fisuri în schimbătorul de căldură.

Informație: Spălarea lichidului de răcire este un element obligatoriu și de bază al funcționării tehnice a unui cazan pe gaz. Lichidul de răcire este spălat

- O dată pe an, dacă este utilizat ca purtător de căldură - apă curentă (nu se recomandă),

- O dată la 2 ani, dacă este utilizat - antigel,

- O dată la 4 ani, dacă se utilizează apă purificată.

Specificații

În general, caracteristicile tehnice ale unui schimbător de căldură cu plăci sunt determinate de numărul de plăci și de modul în care sunt conectate. Mai jos sunt caracteristicile tehnice ale schimbătoarelor de căldură cu plăci etanșate, sudate, semisudate și sudate:

| Parametrii de lucru | Unități | Pliabil | Brazed | Semi-sudat | Sudat |

| Eficienţă | % | 95 | 90 | 85 | 85 |

| Temperatura maximă a mediului de lucru | 0C | 200 | 220 | 350 | 900 |

| Presiunea maximă a mediului de lucru | bar | 25 | 25 | 55 | 100 |

| Putere maxima | MW | 75 | 5 | 75 | 100 |

| Perioada medie de funcționare | varsta | 20 | 20 | 10 — 15 | 10 — 15 |

Pe baza parametrilor dați în tabel, se determină modelul necesar al schimbătorului de căldură. În plus față de aceste caracteristici, ar trebui să se țină seama de faptul că schimbătoarele de căldură semisudate și sudate sunt mai adaptate pentru a lucra cu medii de lucru agresive.

Selectarea schimbătorilor de căldură cu plăci după caracteristicile tehnice

Atunci când alegeți un schimbător de căldură, acordați atenție:

- temperatura dorită pentru încălzirea lichidului;

- temperatura maximă a lichidului de răcire;

- presiune;

- consumul de lichid de răcire;

- debitul necesar al lichidului încălzit.

Producătorii produc echipamente cu diverse caracteristici tehnice. De exemplu, produsele popularei mărci Alfa Laval au următorii parametri.

Software-ul dedicat și serviciile specializate simplifică sarcina de căutare. De obicei, unitățile sunt configurate pentru a lăsa un lichid cu o temperatură de 70 ° C.

Aplicații

Schimbătoarele de căldură cu plăci fiabile și eficiente sunt utilizate în diverse domenii.

- Industria petrolieră. Echipamentul este utilizat pentru răcirea resurselor de energie reciclabile.

- Sisteme de încălzire și apă caldă. Unitățile încălzesc lichidele furnizate consumatorilor.

- Inginerie mecanică și metalurgie.Echipamentul este folosit pentru răcirea utilajelor și echipamentelor.

- Industria alimentară. Schimbătoarele de căldură, de exemplu, fac parte din instalațiile de pasteurizare.

- Construcții navale. Aparatele răcesc diverse echipamente și încălzesc apa de mare pe nave.

Aceasta este doar o mică parte din domeniul de aplicare al schimbătoarelor de căldură. Echipamentul este utilizat și în industria auto, în producția de acizi și alcali și în alte industrii.

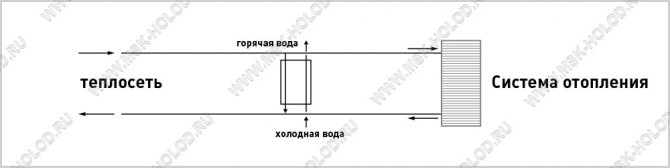

Pentru ce este un schimbător de căldură într-un sistem de încălzire?

Explicarea prezenței unui schimbător de căldură într-un sistem de încălzire este destul de simplă. Majoritatea sistemelor de alimentare cu căldură din țara noastră sunt proiectate în așa fel încât temperatura lichidului de răcire să fie reglată în camera cazanului și mediul de lucru încălzit să fie furnizat direct radiatoarelor instalate în apartament.

În prezența unui schimbător de căldură, mediul de lucru din camera cazanului este eliminat cu parametri clar definiți, de exemplu, 1000C. Intrând în circuitul primar, agentul de răcire încălzit nu intră în dispozitivele de încălzire, ci încălzește mediul de lucru secundar, care intră în radiatoare.

Avantajul unei astfel de scheme este că temperatura lichidului de răcire este reglată la stațiile termice individuale intermediare, de unde este furnizată consumatorilor.

Avantaje și dezavantaje

Utilizarea pe scară largă a schimbătorilor de căldură cu plăci se datorează următoarelor avantaje:

- dimensiuni compacte. Datorită utilizării plăcilor, zona de schimb de căldură este semnificativ crescută, ceea ce reduce dimensiunile generale ale structurii;

- ușurință în instalare, operare și întreținere. Designul modular al unității facilitează demontarea și spălarea elementelor care necesită curățare;

- Eficiență ridicată. Productivitatea PHE este de la 85 la 90%;

- cost accesibil. Instalațiile cu tuburi, spirale și blocuri, cu caracteristici tehnice similare, sunt mult mai scumpe.

Dezavantajele designului plăcii pot fi luate în considerare:

- nevoia de împământare. Sub influența curenților vagabonzi, se pot forma fistule și alte defecte în plăci ștampilate subțiri;

- nevoia de a utiliza medii de lucru de calitate. Deoarece secțiunea transversală a canalelor de lucru este mică, utilizarea apei dure sau a purtătorului de căldură de calitate slabă poate duce la blocaje, ceea ce reduce rata de transfer a căldurii.

Caracteristicile și caracteristicile plăcilor

După cum sa menționat deja de mai multe ori, numai oțelul inoxidabil este utilizat pentru fabricarea plăcilor - un material rezistent la coroziune și la temperaturi ridicate. Tehnologia de fabricație a elementelor schimbătorului de căldură cu plăci este ștanțată, care permite fabricarea plăcilor cu configurație complexă. În plus, acest lucru vă permite să păstrați caracteristicile de bază ale materialului.

De asemenea, este important să se ia în considerare faptul că nu tot oțelul inoxidabil este potrivit pentru fabricarea plăcilor. Sunt utilizate doar anumite mărci. Plăcile în sine au o formă neobișnuită. Caneluri speciale sunt realizate deasupra suprafeței plane, situat atât în ordinea simetrică, cât și în cea haotică. Datorită unei astfel de suprafețe ondulate, zona de eliminare a căldurii crește și este asigurată o distribuție mai uniformă a fluidelor de transfer de căldură.

Fixarea garniturilor de cauciuc se realizează direct pe plăci cu ajutorul unor cleme speciale. În plus, garniturile au un design autocentrant, care este foarte convenabil și, datorită mansetelor, se creează o barieră suplimentară care ajută la păstrarea lichidului de răcire. Dacă luăm în considerare tipurile de plăci produse de producători, atunci există doar două dintre ele.

- Element cu ondulație rigidă termic... Șanțurile de pe o astfel de placă sunt realizate la un unghi de 30 de grade. Au caracteristici ridicate de conducere a căldurii, dar nu suportă prea multă presiune atunci când circulă lichidul de răcire.

- Placă de ondulare moale termic, executat la un unghi de 60 de grade. Un astfel de element are o conductivitate termică scăzută, dar rezistă cu ușurință la presiunea ridicată a lichidului de răcire care circulă în interiorul unității.

Datorită combinației diferitelor tipuri de plăci în corpul principal al dispozitivului, este posibil să se obțină o opțiune optimă de transfer de căldură pentru întreaga structură în ansamblu. Cu toate acestea, pentru funcționarea eficientă a schimbătorului de căldură cu plăci, este important ca lichidul de răcire să circule într-o stare turbulentă. Pur și simplu, lichidul din interiorul unității cu transfer maxim de căldură ar trebui să curgă nestingherit.

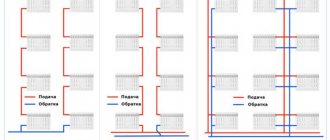

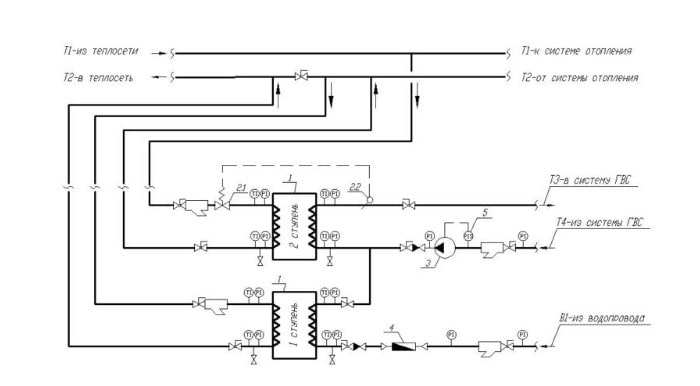

Diagramele conductelor schimbătorului de căldură cu plăci

Există mai multe moduri de a conecta PHE la sistemul de încălzire. Cea mai simplă este considerată conexiunea paralelă cu o supapă de control, a cărei diagramă este prezentată mai jos:

Diagrama de conexiune paralelă a PHE

Dezavantajele unei astfel de conexiuni includ o sarcină crescută pe circuitul de încălzire și o eficiență scăzută a încălzirii apei cu o diferență semnificativă de temperatură.

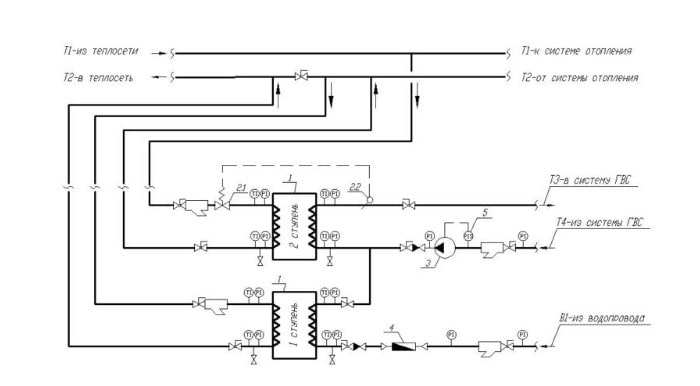

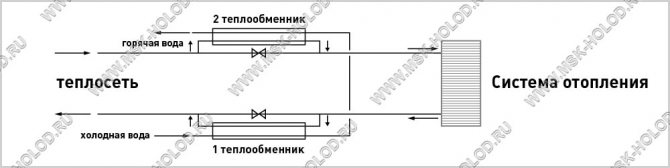

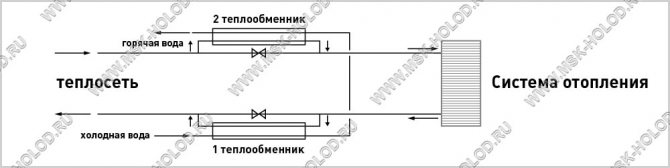

Conexiunea în paralel a două schimbătoare de căldură într-o schemă în două etape va asigura o funcționare mai eficientă și mai fiabilă a sistemului:

Schema de conexiune paralelă în două etape

1 - schimbător de căldură cu plăci; 2 - regulator de temperatură; 2.1 - supapă; 2.2 - termostat; 3 - pompa de circulație; 4 - contor de consum de apă caldă; 5 - manometru.

Mediul de încălzire pentru prima etapă este circuitul de retur al sistemului de încălzire, iar apa rece este utilizată ca mediu de încălzit. În al doilea circuit, mediul de încălzire este purtătorul de căldură de la linia directă a sistemului de încălzire, iar purtătorul de căldură preîncălzit din prima etapă este utilizat ca mediu încălzit.

Diagramele conexiunii schimbătorului de căldură ACM

Schimbătorul de căldură apă-apă are mai multe opțiuni de conectare. Circuitul primar este întotdeauna conectat la conducta de distribuție a sistemului de încălzire (urban sau privat), iar circuitul secundar la conductele de alimentare cu apă. În funcție de proiectare, poate fi utilizată o apă caldă menajeră paralelă cu un singur stadiu (standard), mixt în două trepte sau în două trepte.

Diagrama de conectare este determinată în conformitate cu normele din „Proiectarea punctelor de căldură” SP41-101-95. În cazul în care raportul dintre debitul maxim de căldură la apă caldă menajeră și debitul maxim de căldură la încălzire (QHWSmax / QTEPLmax) este determinat în limitele ≤0,2 și ≥1, se ia ca bază o schemă de conectare într-o etapă, dacă raportul este determinat în intervalul 0,2≤ QHWSmax / QTEPLmax ≤1, apoi proiectul utilizează o schemă de conectare în două etape.

Standard

O schemă de conexiune paralelă este considerată cea mai simplă și mai economică de implementat. Schimbătorul de căldură este instalat în serie în raport cu supapele de comandă (supapă de închidere) și paralel cu rețeaua de încălzire. Pentru a realiza un transfer de căldură ridicat, sistemul necesită un debit mare al purtătorului de căldură.

În două etape

Atunci când se utilizează un sistem de conectare a schimbătorului de căldură în două etape, încălzirea apei pentru alimentarea cu apă caldă se realizează fie în două dispozitive independente, fie într-o instalație monobloc. Indiferent de configurația rețelei, schema de instalare devine mult mai complicată, dar eficiența sistemului crește semnificativ și consumul de lichid de răcire scade (până la 40%).

Pregătirea apei se realizează în două etape: prima folosește energia termică a fluxului de retur, care încălzește apa la aproximativ 40 ° C. În a doua etapă, apa este încălzită până la valorile normalizate de 60 ° C.

Sistemul de conexiune mixtă în două etape este după cum urmează:

Schema conexiunii seriale în două etape:

O schemă de conectare serială poate fi implementată într-un schimbător de căldură ACM.Acest tip de schimbător de căldură este un dispozitiv mai complex în comparație cu cele standard și costul său este mult mai mare.

Manualul utilizatorului

Fiecare schimbător de căldură fabricat din fabrică trebuie să fie însoțit de un manual detaliat de utilizare care să conțină toate informațiile necesare. Mai jos sunt câteva prevederi de bază pentru toate tipurile de VET.

Instalarea PHE

- Amplasarea unității trebuie să ofere acces gratuit la componentele principale pentru întreținere.

- Fixarea liniilor de alimentare și de refulare trebuie să fie rigidă și strânsă.

- Schimbătorul de căldură trebuie instalat pe o bază de beton sau metal strict orizontală cu o capacitate portantă suficientă.

Punerea în funcțiune a lucrărilor

- Înainte de a porni unitatea, este necesar să verificați etanșeitatea acesteia conform recomandărilor date în fișa tehnică a produsului.

- La pornirea inițială a instalației, rata de creștere a temperaturii nu trebuie să depășească 250C / h, iar presiunea din sistem nu trebuie să depășească 10 MPa / min.

- Procedura și sfera lucrărilor de punere în funcțiune trebuie să corespundă în mod clar listei din pașaportul unității.

Funcționarea unității

- În procesul de utilizare a PHE, temperatura și presiunea mediului de lucru nu trebuie depășite. Supraîncălzirea sau presiunea crescută pot duce la deteriorări grave sau la defectarea completă a aparatului.

- Pentru a asigura un schimb intensiv de căldură între mediile de lucru și pentru a crește eficiența instalației, este necesar să se prevadă posibilitatea curățării mediilor de lucru de impurități mecanice și compuși chimici dăunători.

- Extinderea semnificativă a duratei de viață a dispozitivului și creșterea productivității acestuia vor permite întreținerea regulată și înlocuirea la timp a elementelor deteriorate.

Schimbător de căldură secundar pentru cazan pe gaz

Se mai numește schimbător de căldură pentru alimentarea cu apă caldă (ACM). Acesta este un dispozitiv dreptunghiular cu plăci interioare interconectate din oțel inoxidabil de calitate alimentară. Cu cât sunt mai multe, cu atât performanța unității este mai mare. În interior, formează 8 până la 30 de straturi. Conductivitatea termică ridicată a materialelor și zona de interacțiune mare asigură transferul de căldură necesar în timpul mișcării rapide a apei.

Fiecare dintre straturi este un canal izolat în schimbătorul de căldură. Plăcile au un relief, din care se formează aceste pasaje. Grosimea deflectoarelor este de obicei de 1 mm. Canalele au colțuri și, cu cât sunt mai clare, cu atât este mai mare viteza fluidului și invers. Modelul mișcării apei poate fi unic și multidirecțional - cu o schimbare de direcție. În al doilea caz, se obține o eficiență mai mare.

Schimbătorul secundar trebuie spălat anual cu o calitate slabă a apei și o dată la trei ani dacă utilizați un filtru de dedurizare pentru acesta.

După deschiderea supapei de apă caldă de pe mixer, supapa cu trei căi direcționează o parte din lichidul de răcire încălzit către schimbătorul secundar. Apoi, lichidul fierbinte degajă căldura apei reci de la robinet din unitate, după care apa încălzită iese din schimbătorul de căldură pentru alimentare prin robinetele din bucătărie și baie.

Lichidul de răcire răcit intră apoi în țeavă, unde se amestecă cu fluxul de retur - lichidul de răcire uzat din sistemul de încălzire și intră din nou în schimbătorul primar.

Schimbătorul de căldură secundar este de obicei situat sub camera de ardere. În diferite cazane, acesta este montat vertical sau orizontal pe partea sa.

Schimbătoarele de căldură combinate - bitermale - sunt utilizate și în cazane. În ele, comunicarea cu apa fierbinte este înconjurată de canale cu un purtător de căldură pentru sistemul de încălzire. În primul rând, gazul transferă energie către agentul de răcire, iar apoi acesta din urmă direcționează o parte din acesta către alimentarea cu apă caldă. Deoarece cazanele pe gaz cu astfel de schimbătoare de căldură sunt mai simple, nu este necesară o supapă cu trei căi.

Repararea schimbătorului de căldură secundar

Încălzitoarele secundare sunt adesea înfundate, în special modelele cu canale înguste.Fără curățare, se descompun în timp și în cele din urmă eșuează. Stratul de scară din interiorul unității reduce transferul de căldură, motiv pentru care cazanul consumă mai mult gaz.

Depunerile de sare, solzi și rugină formează cea mai mare parte a poluării: pe lângă schimbătorul de căldură secundar, nu este rău să verificați și circuitele de încălzire și de apă caldă menajeră.

Problemele cu schimbătoarele de căldură vor fi raportate prin coduri de pe afișajul cazanului. În acest caz, există un plan de acțiune.

Să aruncăm o privire mai atentă la problema cu încălzitorul secundar:

- Scoatem schimbătorul de căldură secundar.

- Ne uităm la îmbinări, fire interne și externe. După ultima curățare, este posibil ca starea lor să se fi înrăutățit. Acest lucru se întâmplă din cauza acizilor agresivi. Înlocuim elementele amovibile uzate.

- Verificăm integritatea. S-ar fi putut produce un ciocan cu apă cu schimbătorul de căldură. O fistula (gaură) foarte mică poate fi găsită doar de un specialist.

- Examinăm mai bine schimbătorul și, pentru aceasta, îl chemăm pe vrăjitor. Înlocuim o unitate grav deteriorată.

- La început, poluarea poate fi găsită. Căutăm vizual placa în găurile de intrare. Suflăm aer în piesă și, de asemenea, ne orientăm prin sunet. Curățăm dacă schimbătorul este înfundat. Bucățile de calcar pot cădea chiar și după o ușoară lovire.

- Trebuie să alegeți 1 din 3 opțiuni de curățare: remedii casnice precum detergenți și soluții cu acid citric, amestecuri speciale sau curățare profesională.

În primul rând, spălați schimbătorul cu apă rece de la robinet. Apoi se toarnă acid citric în dispozitiv și se pune într-o găleată cu apă. Apoi - scoateți schimbătorul de căldură și umpleți-l cu apă pentru a verifica permeabilitatea.

Dacă intră încet sau nu se mișcă, atunci pregătiți o soluție saturată de oțet în apă și turnați acolo. Apoi clătiți cu apă fierbinte și suflați. Folosiți o pompă de aer ori de câte ori este posibil. Repetați ciclul de oțet.

Printre argumentele pentru curățarea profesională, merită menționat inconvenientul proiectului pentru curățare, dificultatea de evaluare a contaminării, riscul de deteriorare datorită acțiunii mecanice independente.

Dacă pașii de mai sus nu funcționează, încercați o soluție specială de curățare, cum ar fi un gel de curățare sau o soluție cu procent redus de acid adipic. Dacă nici această metodă nu a funcționat, atunci sunați comandantul sau comandați o curățenie profesională.

Cum se înlocuiește o piesă?

Nu sunt necesare cunoștințe speciale pentru aceasta. Pentru a scoate vechiul schimbător pentru inspecție sau înlocuire, urmați acești pași:

- Deconectați sursa de alimentare și opriți gazul.

- Scoateți capacul frontal al cazanului.

- Opriți alimentarea cu apă rece pentru circuitul ACM. Închideți supapele de pe conductele de tur și de retur ale circuitului de încălzire.

- Scoateți dopul de scurgere. Scurgeți toată apa din cazan.

- Reduceți presiunea din sistem, dacă este necesar, și îndepărtați aerul.

- Scoateți placa electronică. Scoateți elementele de fixare necesare pentru aceasta.

- Scoateți bornele de la supapa de gaz.

- Scoateți elementele cazanului care împiedică îndepărtarea ușoară a schimbătorului de căldură secundar: admisie de apă rece, racorduri de apă etc. Scoateți suporturile, piulițele și clemele corespunzătoare.

- Izolați toate ansamblurile electrice și firele cu material impermeabil.

- Deșurubați elementele de fixare care țin schimbătorul de căldură secundar. Folosiți un instrument la îndemână. Uneori acest lucru se poate face cu un hexagon. Producătorii încearcă să așeze schimbătorul într-un loc convenabil, astfel încât elementele cazanului să nu sufere în timpul îndepărtării acestuia.

- Scoateți schimbătorul de căldură secundar, scoateți apa de acolo.

În momentul îndepărtării, merită să ne amintim locația schimbătorului pentru a-l instala înapoi în același mod sau pentru a pune unul nou.

Grupul de siguranță al sistemului de încălzire: navigați după manometru (stânga) și, în cazul citirilor, așa-numitele. zona roșie, sângerați aerul prin aerisire (în mijloc)

Aplicați grăsime de cupru la conexiunile care fixează unitatea în interiorul cazanului. Acest lucru îl va proteja de oxidare.

De asemenea, înlocuiți garniturile uzate înainte de a pune piesa la loc.

Schimbător de căldură cu plăci spălat

Funcționalitatea și performanța unității depind în mare măsură de o spălare de înaltă calitate și în timp util. Frecvența spălării se datorează intensității muncii și caracteristicilor proceselor tehnologice.

Metodologia tratamentului

Formarea scării în canalele de schimb de căldură este cel mai frecvent tip de contaminare PHE, ducând la o scădere a intensității schimbului de căldură și la o scădere a eficienței generale a instalației. Detartrarea se efectuează cu o clătire chimică. Dacă pe lângă scară există și alte tipuri de contaminare, este necesară curățarea mecanică a plăcilor schimbătorului de căldură.

Spălare chimică

Metoda este utilizată pentru curățarea tuturor tipurilor de PHE și este eficientă atunci când există o contaminare redusă a zonei de lucru a schimbătorului de căldură. Pentru curățarea chimică, nu este necesară demontarea unității, ceea ce reduce semnificativ timpul de lucru. În plus, nu se utilizează alte metode pentru curățarea schimbătoarelor de căldură sudate și sudate.

Spălarea chimică a echipamentelor de schimb de căldură se efectuează în următoarea ordine:

- o soluție specială de curățare este introdusă în zona de lucru a schimbătorului de căldură, unde, sub influența reactivilor activi chimic, solurile și alte depozite sunt distruse intens;

- asigurarea circulației detergentului prin circuitele primare și secundare ale TO;

- spălarea canalelor de schimb de căldură cu apă;

- scurgerea agenților de curățare din schimbătorul de căldură.

În procesul de curățare chimică, trebuie acordată o atenție specială spălării finale a unității, deoarece componentele chimic active ale detergenților pot distruge garniturile.

Cele mai frecvente tipuri de metode de contaminare și curățare

În funcție de mediul de lucru utilizat, condițiile de temperatură și presiunea din sistem, natura contaminării poate fi diferită, prin urmare, pentru o curățare eficientă, este necesar să alegeți detergentul potrivit:

- detartraj și depozite de metale folosind soluții de acid fosforic, azotic sau citric;

- acidul mineral inhibat este potrivit pentru îndepărtarea oxidului de fier;

- depozitele organice sunt distruse intens de hidroxidul de sodiu, iar depozitele minerale de acidul azotic;

- contaminarea cu grăsime este îndepărtată folosind solvenți organici speciali.

Deoarece grosimea plăcilor de transfer de căldură este de numai 0,4 - 1 mm, trebuie acordată o atenție specială concentrației elementelor active din compoziția detergentului. Depășirea concentrației admise a componentelor agresive poate duce la distrugerea plăcilor și a garniturilor.

Utilizarea pe scară largă a schimbătorilor de căldură cu plăci în diverse sectoare ale industriei și utilităților moderne se datorează performanțelor ridicate, dimensiunilor compacte, ușurinței de instalare și întreținere. Un alt avantaj al PHE este raportul optim preț / calitate.

Principiul de funcționare

Dacă luăm în considerare modul în care funcționează un schimbător de căldură cu plăci, atunci principiul său de funcționare nu poate fi numit foarte simplu. Plăcile sunt rotite între ele la un unghi de 180 de grade. Cel mai adesea, un pachet conține două perechi de plăci, care creează 2 circuite colectoare: intrarea și ieșirea purtătorului de căldură. Mai mult, trebuie avut în vedere faptul că aburul de pe margine nu este implicat în timpul schimbului de căldură.

Astăzi sunt fabricate mai multe tipuri diferite de schimbătoare de căldură, care, în funcție de mecanismul de funcționare și de proiectare, sunt împărțite în:

- bidirecțional;

- multi-circuit;

- cu un singur circuit.

Principiul de funcționare al unui aparat cu un singur circuit este după cum urmează.Circulația lichidului de răcire în dispozitiv de-a lungul întregului circuit se efectuează permanent într-o singură direcție. În plus, se produce și un contracurent de purtători de căldură.

Dispozitivele cu circuite multiple sunt utilizate numai în timpul unei ușoare diferențe între temperatura de retur și temperatura purtătoare de căldură. În acest caz, mișcarea apei se efectuează în direcții diferite.

Mai multe despre schimbătorul de căldură cu plăci:

https://youtu.be/DRd3TR4DvpI

Dispozitivele bidirecționale au două circuite independente. Cu condiția de reglare constantă a alimentării cu căldură, utilizarea acestor dispozitive este cea mai oportună.