Ce este?

Când vorbim despre lucrări de tencuire, ne referim la complexitatea implementării lor și la necesitatea de a atrage meșteșugari cu experiență. Cu toate acestea, problema este că tencuiala obișnuită din ciment nu rezolvă problemele de izolare a pereților.

Pentru a crea un strat izolator suplimentar, tencuiala termoizolantă este utilizată pentru pereții exteriori și interni. Materialul are o eficiență energetică ridicată, iar costul său este destul de acceptabil.

În ce constă?

De obicei, materialul de ipsos este un amestec de nisip și ciment, care creează un strat cu o densitate de până la 1.800 kg pe metru cub și o conductivitate termică de 1,2 W / mS.

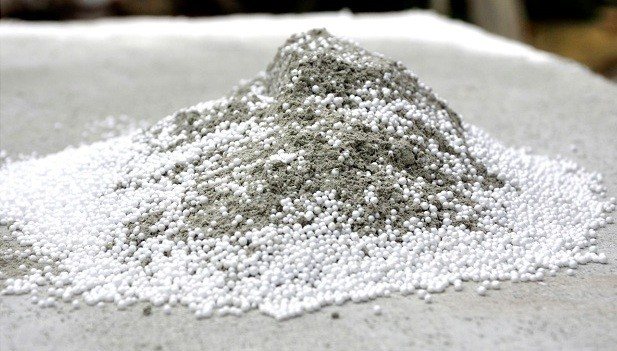

Tencuielile termoizolante sunt fabricate din ciment și materiale de umplutură, care creează bule de aer în stratul monolitic, care reduc densitatea și capacitatea de a transmite căldură. Diferite materiale pot fi utilizate ca umplutură:

- perlit. Se formează atunci când lava vulcanică care se solidifică pe suprafața pământului intră în contact cu umezeala. În procesul de hidratare, se formează nuclee rotunjite, numite perle. O caracteristică distinctivă este o porozitate ridicată, capacitatea de a absorbi apa în cantități mari, de zece ori greutatea sa. La prepararea amestecului de tencuială, de regulă, se utilizează perlit expandat - granule mici de nuanțe cenușii sau albe;

- vermiculit. Un reprezentant al grupului de minerale, care seamănă în exterior cu solzi de dimensiuni mici, de culoare maro-aurie. Umflă la încălzire, se umple cu aer. În această formă, este utilizat în diverse industrii, inclusiv în construcții, la prepararea mortarelor de beton ușor și a compozițiilor calde de ipsos;

- mici așchii de lut expandat. Pentru producție, se utilizează clase speciale de argilă cu topire redusă. Granulele sunt mici, nu depășesc cinci milimetri și sunt adesea comparate cu nisipul. Umplutura este ușoară, aerisită, cu conductivitate termică minimă;

- rumeguş. Deșeurile obținute din prelucrarea lemnului sunt, de asemenea, utilizate ca umplutură. Cu ajutorul lor, mortarul de ipsos este prevăzut cu porozitate, în timp ce structura masei și omogenitatea acesteia sunt complet păstrate;

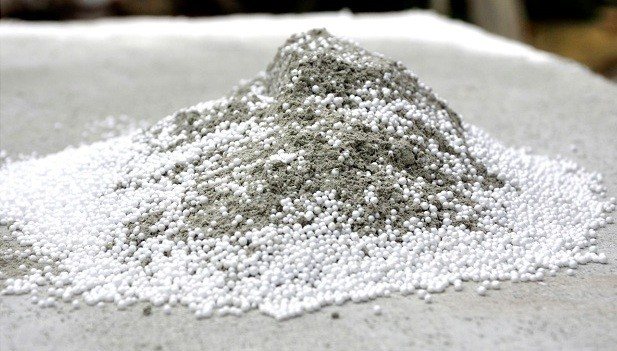

- granule din spumă de polistiren. Sunt folosite ca încălzitor la prepararea unui amestec de ipsos. Sunt un produs al industriei chimice, analogii de origine naturală sunt inferiori în ceea ce privește rezistența la foc, influențele biologice și perioada de funcționare. Dar fac o treabă excelentă cu funcția atribuită - conferă tencuielii porozitatea masei și îi reduc capacitatea de a transmite căldură.

În plus față de principalele componente enumerate, modificatorii pot fi adăugați la amestecul de tencuială care măresc elasticitatea, măresc durata de viață și protejează împotriva crăpăturilor.

Producătorii adaugă plastifianți și hidrofugi la formulările uscate; pentru auto-preparare, mulți folosesc microfibre, detergenți și modificatori gata prefăcuți.

Tencuiala izolată aplicată pe pereți nu este inferioară calităților sale analogului nisipului și cimentului. I se aplică orice tip de finisare.

Tehnologie de izolare a pereților din interior cu tencuială caldă

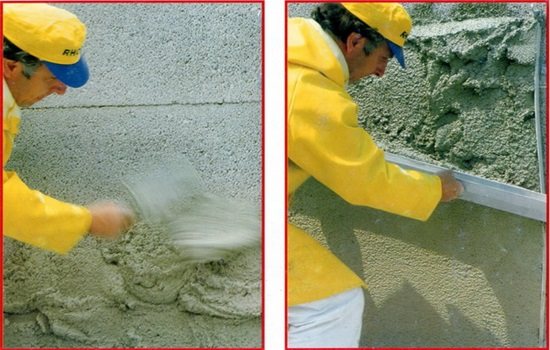

Tencuiala caldă se aplică pe pereți manual și cu mașina. În primul caz, o spatulă, mistrie, răzătoare și alte instrumente de vopsit sunt utilizate pentru lucru, în al doilea - o pompă specială de amestecare și pistol de mortar.

Mod manual de tencuială a pereților

Înainte de a începe lucrul, conținutul întregului pachet de tencuială caldă trebuie turnat într-un recipient adecvat cu un volum de 50-100 litri, adăugați apă în cantitatea specificată de producătorul materialului și apoi amestecați totul folosind un mixer de construcție . În acest caz, trebuie să știți că capacitatea de lucru a amestecului finit în timp este de 2 ore.

Nu este dificil să verificați consistența necesară a amestecului. Pentru a face acest lucru, trebuie să scoateți un pic de mortar cu o mistrie și să înclinați puternic instrumentul. Dacă tencuiala nu cade de pe suprafața sa, înseamnă că a dobândit plasticitate și este gata de utilizare. Consumul său cu un strat de 25 mm va fi de 10-14 kg / m2 de amestec uscat, cu grosimea sa de 50 mm - respectiv 18-25 kg / m2.

Amestecul izolant trebuie aplicat manual pe pereți în straturi, grosimea fiecărui strat nu trebuie să depășească 20 mm pentru a evita ca mortarul să alunece de pe suprafață sub influența propriei greutăți.

Fiecare strat următor de tencuială trebuie aplicat nu mai devreme de 4 ore după așezarea stratului anterior. Timpul de uscare a stratului de acoperire poate crește la umiditate ridicată și la temperaturi scăzute ale aerului, de exemplu, toamna.

Amestecul de lucru trebuie aplicat pe suprafața amorsată a peretelui de jos în sus, folosind o spatulă largă, profile de baliză și o regulă. Procesul de aplicare a tencuielii calde fără balize și calitatea învelișului rezultat trebuie controlate folosind o bandă lungă de 2 m, o linie plumbă și un nivel hidraulic. Planul plat al stratului de tencuială poate fi verificat prin atașarea unei șine de doi metri la acesta cu o margine, de regulă, nu ar trebui să existe spații între instrument și perete. Abaterile mici ale acoperirii finite de la orizontală sau verticală sunt permise nu mai mult de 3 mm pe 1 metru de rulare.

Îndepărtarea profilelor farurilor de pe acoperire trebuie făcută la 4-6 ore după finalizarea lucrării principale. Cavitățile eliberate trebuie reparate cu un amestec de tencuială și nivelate cu o mistrie.

Se recomandă verificarea și acceptarea lucrărilor de delaminare, curbură și fisurare a stratului de acoperire nu mai devreme de 3-4 săptămâni după finalizarea tencuielii pereților.

Metoda mecanizată de tencuială a pereților

Pentru a aplica un strat de tencuială caldă printr-o metodă mecanizată, este necesar să pregătiți mai întâi pompa de amestecare pentru funcționare și apoi să turnați amestecul uscat în buncărul mașinii. După aceea, în conformitate cu consistența dorită a amestecului, ar trebui să ajustați doza de apă de către pompă. Ar trebui să fie de aproximativ 500 l / h. Valoarea sa exactă depinde de temperatura din casă și de materialul pereților săi.

După pregătirea și pornirea pompei, pistolul de mortar, atunci când distribuie amestecul pe suprafața peretelui, trebuie ținut la o distanță de 30 cm și perpendicular pe acesta. Grosimea stratului de tencuială în timpul aplicării poate fi ajustată cu ușurință prin viteza de mișcare a pistolului de mortar. Cu cât este mai mic, cu atât este mai puternic stratul și invers.

Tratarea suprafeței trebuie făcută din colțul de sus în jos și apoi de la stânga la dreapta, formând în același timp mâneri de 0,7 m lățime. Mișcarea alternativă a pistolului trebuie să fie astfel încât centrul amestecului de pulverizare să fie situat pe marginea inferioară a tencuielii deja aplicate. Grapele anterioare și ulterioare trebuie suprapuse pe partea stângă cu 10 cm.

Ca și în cazul anterior, suprafața tencuită trebuie să fie nivelată conform regulii și, după ce amestecul s-a uscat, îndepărtați profilurile farului și umpleți canalele goale cu mortar.

După terminarea pulverizării tencuielii, alimentarea cu soluție trebuie oprită prin închiderea supapei de aer de pe pistol. Spălați imediat pompa, furtunurile, pistolul și sculele cu apă.

Important! Amestecul de tencuială nu trebuie să rămână static mai mult de 15 minute în timp ce se află în pompă sau furtun.

Dispozitiv de finisare a stratului

După cum sa menționat mai sus, pereții trebuie să fie izolați cu tencuială caldă realizată pe bază de granule de polistiren în finisare. Înainte de aplicarea stratului de finisare, gletiera și recipientul destinat preparării amestecului de lucru în acesta trebuie curățate de toate particulele străine care pot perturba aspectul stratului de acoperire în timpul prelucrării acestuia.

Stratul superior trebuie aplicat pentru a obține o suprafață de perete uniformă și prezentabilă. Grosimea sa nu depășește de obicei 5 mm. După aplicarea stratului de finisare, ar trebui să fie gletuit cu o mistrie de 300 mm din metal sau plastic.

Cum se izolează pereții cu tencuială caldă - vizionați videoclipul:

Rezumând, putem concluziona: tencuiala caldă este o alternativă bună la alte materiale de izolare termică. Este deosebit de eficient pentru izolarea pereților cu două fețe. În același timp, exteriorul clădirii primește suplimentar un finisaj frumos, iar din interior, izolație ecologică și fiabilă.

Producători de frunte

Această tencuială izolantă a fost produsă recent, dar producătorii au început deja să concureze. Astăzi, următoarele mărci sunt deosebit de populare:

- amestecă „Umka”. Un material renumit, excelent pentru pereții interiori. Baza este alcătuită din bile granulare de siliciu. Compoziția se distinge printr-o barieră bună la vapori, rezistă la umezeală, protejează împotriva sunetelor străine și reține căldura perfect. Umplutura nu miroase, nu dăunează corpului uman. Granulele adaugă o rezistență suplimentară suprafeței. După aplicarea unei astfel de compoziții, nu este nevoie de amorsare sau armare a peretelui.

- „Ursul” sau „Warmix”. Unii confundă aceste materiale de construcție, deși le produce într-o stare netratată, reprezentată de un amestec uscat, imediat înainte de utilizare, diluat cu apă în proporțiile potrivite. Masa gata de utilizare se caracterizează printr-o aderență ridicată la diferite suprafețe, ceea ce face posibilă acoperirea pereților cu grunduri. Acest material de construcție creează o barieră bună la vapori și o protecție împotriva zgomotului străin, este utilizat pentru lucrări de finisare în aer liber.

- Knauf. Un produs universal aprobat pentru utilizare pe orice suprafață. Chiar și pardoselile din beton sunt tencuite și izolate cu un astfel de amestec. Compoziția poate fi aplicată manual sau prin mecanisme ale mașinii pentru a economisi timpul de lucru.

Vizualizări

Din punct de vedere tehnic, compoziția de tencuială are proprietățile dorite datorită faptului că se bazează pe materiale izolante.

În funcție de compoziția amestecului, acestea sunt împărțite în trei tipuri:

- masa de ipsos pe bază de vermiculit. Aditivul este produs folosind roci de origine rocă tratate termic. Vermiculitul expandat are proprietăți antiseptice, protejează pereții de formațiunile fungice. Mineralul este ușor, este turnat în compoziții uscate gata preparate;

- amestec cu granule de polistiren expandat. Material excelent pentru stocarea energiei termice. Compoziția conține ciment și var, componente de umplere și aditivi speciali. Potrivit pentru toate suprafețele;

- tencuială de rumeguș. Nu este capabil să reziste efectelor unui mediu umed, prin urmare, nu este utilizat pentru decorarea în aer liber. Când izolați pereții interiori cu această compoziție, vă rugăm să rețineți că, în timpul solidificării, ar trebui să ventilați în mod constant camera. Acest tip de tencuială se aplică pe lemn și cărămidă și se întărește în termen de două săptămâni.

Separat, ar trebui spus despre compoziția de ipsos termoizolant Knauf Grünband. Această linie de produse este cunoscută de mulți, reprezintă cele mai populare formulări.

Fracțiunile amestecului nu depășesc un milimetru și jumătate în diametru, aplicarea este posibilă manual și folosind echipamente electrice.

Acest amestec este utilizat pentru finisarea fațadelor, subsolurilor și a altor încăperi cu un conținut ridicat de umiditate.În plus, cu ajutorul tencuielii, suprafața fațadei este întărită, pereții primesc protecție suplimentară împotriva deteriorării mecanice, formarea fisurilor este complet exclusă. Structura mortarului de ipsos este de așa natură încât poate fi utilizată pentru finisaje decorative.

Metode de instalare

Instrucțiunile pentru prepararea amestecului gata sunt de obicei indicate pe ambalaj. Pentru a prepara o soluție acasă, o componentă de liant (ciment, var sau gips), apă și un material de umplutură cu curgere liberă sunt amestecate într-un raport 1: 1: 4. Amestecul se amestecă bine până la consistența smântânii groase, după care poate fi aplicat pe suprafața curățată.

Tencuirea pereților interiori se efectuează în funcție de balize, grosimea stratului aplicat tencuială caldă nu trebuie să depășească 1 cm într-o singură trecere. Dacă este necesar să măriți grosimea stratului de acoperire, atunci primul strat trebuie să se usuce, altfel tencuiala va cădea sub propria greutate. Nu este practic să se facă un strat mai gros de 3 cm, proprietățile de izolație termică sunt reduse din aceasta, iar sarcina pe bază devine critică.

Tencuială de izolare a fațadelor aplicat în strat subțire: 3-4 mm în prima trecere, nu mai mult de 1,5 cm în total după aplicarea preliminară și uscarea stratului de armare.

Avantaje și dezavantaje

Principalele avantaje sunt:

- rezistență la uzură, fără modificări de deformare;

- indicator de rezistență ridicată;

- absența componentelor din materia primă care prezintă un pericol pentru sănătatea umană;

- rezistență la condiții negative de temperatură;

- calități de aderență ridicate;

- capacitatea de utilizare pe orice tip de suprafață;

- armarea nu este necesară în majoritatea cazurilor.

Din păcate, există și aspecte negative:

- capacitatea de izolare termică a unei astfel de compoziții este mult mai mică decât cea a materialelor clasice de izolare. Pentru a obține un indicator similar, va fi necesar să aranjați un strat de tencuială, de o grosime de o jumătate până la două ori mai mare decât stratul obișnuit de izolare termică;

- amestecul este rar folosit ca finisaj. După uscare, necesită prelucrarea finală cu materiale care sunt mai potrivite în compoziția lor decât altele.

Un amestec cald de tencuială pentru decorarea interioară nu este ideal. La fel ca alte bunuri, diferă prin proprietățile sale pozitive și negative.

Cum să faci singur amestecul

Puteți pregăti un compus pentru tencuială pentru izolare cu propriile mâini achiziționând toate materialele necesare pentru aceasta pe piața construcțiilor. Deci, avem nevoie de ciment, un material cu structură poroasă, plastifianți.

Porozitatea componentelor permite amestecului de ipsos să îndeplinească funcții de izolare, îi conferă proprietăți permeabile la vapori, conferind pereților capacitatea de a „respira”. Matrița nu se formează pe astfel de materiale, deoarece nu există o sursă principală pentru acest lucru - umezeala.

Utilizarea plastifianților pentru baza de ciment conferă amestecului o plasticitate bună și asigură aderența la suporturile suport.

Din acest motiv, compozițiile de ipsos termoizolant diferă în caracteristici care le permit utilizarea pe beton, lemn, cărămidă și chiar suprafețe ceramice.

Din punct de vedere tehnologic, procesul de preparare a unui amestec de tencuială arată astfel:

- se ia o parte din cimentul de calitate M500;

- se toarnă patru părți de boabe de perlit sau vermiculit;

- apa este turnată în așa fel încât amestecul capătă o consistență asemănătoare smântânii;

- plastifianții se iau cu o rată de 50 g pentru fiecare găleată de ciment.

Plastifianții sunt diluați în apă, cimentul este bine amestecat cu granulele. Apa este turnată în amestecul uscat, amestecarea se realizează până la plasticitatea necesară. Soluția se instalează timp de cincisprezece minute, după care este complet gata de utilizare.

Amestecul de tencuială bricolaj vă va costa mult mai puțin.

Faceți-vă singur tencuială perlită caldă

Probabil ați observat deja că toți compușii pentru tencuiala caldă conțin componente care determină proprietățile lor de izolare termică. Cel mai adesea este perlit sau vermiculit, există amestecuri cu polistiren expandat. Coeficienții lor mici de conductivitate termică permit, în medie, obținerea unor valori bune pentru acoperirile finite. Utilizând acești aditivi împreună sau în locul anumitor materiale de umplutură, cum ar fi nisipul și lianți precum gips sau ciment, puteți fi sigur că amestecați amestecul cu proprietățile dorite.

Din păcate, prețurile pentru amestecurile gata preparate nu sunt inspiraționale. Dar dacă pregătiți singur soluția?! Mai mult, componentele individuale precum cimentul, perlitul, varul sunt relativ ieftine. De exemplu, o tonă de ciment M500 poate fi cumpărată pentru 3000-4000 ruble, saci de 20 kg de var stins - 170 ruble fiecare, perlit (clasele M75 sau M100) - aproximativ 1500-2000 ruble. pe metru cub Dacă volumul de muncă este mare, iar bugetul pentru desfășurare este limitat, atunci este timpul pentru „chimie”. Vă oferim mai multe rețete pentru a face tencuială caldă de perlit cu propriile mâini.

- 1 parte de ciment la 1 parte de nisip și 4 părți de perlit (calculate în volum) se amestecă cu apă până se obține consistența necesară (smântână groasă);

- proporția de ciment și perlit în volum este de la 1 la 4. Deci, pentru 375 kg de ciment, este necesar aproximativ 1 metru cub de nisip de perlit. Amestecul este amestecat cu 300 de litri de apă; lipici PVA într-un volum de 4-5 litri poate fi utilizat ca aditiv plastifiant. Adezivul este amestecat în apă, unde se adaugă ulterior un amestec uscat de perlit și ciment;

- raportul volumetric de ciment și perlit este de 1 la 5. Pentru 290 de litri de apă, se utilizează 4-4,5 litri de PVA, 300 kg de ciment și un cub de perlit; - în volum: 1 porție de ciment, 2 porțiuni de nisip și 3 porțiuni de perlit. Ca aditiv, puteți utiliza săpun lichid sau PVA în cantitate de cel mult 1% din greutate ciment;

- 270 de litri de apă vor necesita un cub de perlit și 190 kg de ciment;

- 1 volum de ciment, 4 volume de perlit, aproximativ 0,1% din masa de ciment PVA lipici;

- raportul volumetric dintre ciment și perlit în intervalul 1: 4 ÷ 1: 8. Aditivul poate fi săpun lichid, detergent pentru vase, PVA - până la 1% din greutate ciment;

- se prepară preliminar o soluție pentru amestecare (denumită în continuare RZ): sarea de sodiu a carboximetil celulozei (CMC) este dizolvată într-un volum măsurat de apă într-un volum de 0,5% din volumul estimat de tencuială caldă, precum și plastifianți - 0,5% de greutatea cimentului adăugat ulterior. Toate componentele sunt bine amestecate și soluția este lăsată să se depună până când viscozitatea CMC crește. În plus, sunt posibile variații în funcție de densitatea pe care trebuie să o obțineți tencuiala (găleată - 10 l). De exemplu, la 12 litri de HR se adaugă 12 litri de ciment, 2 găleți de perlit, 2,5 găleți de nisip (densitatea soluției rezultate este de aproximativ 1500 kg pe metru cub). 1,5 găleți de nisip, 3 găleți de perlit, 1 găleată de ciment sunt turnate pe același volum de RZ - se obține un amestec cu o densitate de 1200 kg într-un cub. Pentru 20 de litri, puteți amesteca aproximativ 5 găleți de perlit, 1 găleată de nisip, 12 litri de ciment - obținem o soluție cu o densitate de aproximativ 800-900 kg pe metru cub

Toți acești PVA și săpun lichid pot fi înlocuiți cu superplastifianți, de exemplu, de la Polyplast. Această componentă este foarte importantă, deoarece determină comportamentul soluției și necesitatea amestecului în volumul de apă de amestecare.

Trebuie să înțelegeți că orice rețetă este oferită doar cu titlu de orientare. Pentru a reuși, va trebui să experimentați cu raportul componentelor, să verificați soluțiile rezultate în funcțiune. Și numai după ce amestecul este ideal pentru condițiile de finisare, puteți frământa volume mari. Acordați o atenție deosebită capacității de absorbție a apei a componentelor de izolare termică. Acestea rețin în mod activ umezeala, care, dacă există o lipsă de apă de amestecare, poate duce la o încălcare a tehnologiei de întărire a amestecului de ciment.