Syntetický olej z uhlia

- Domov

- Články

- Syntetický olej z uhlia

V Krasnojarsku bola úspešne testovaná výroba syntetického oleja zo zmesi 50% uhlia a vody pod vysokým tlakom s kavitačnou mechanickou a elektromagnetickou úpravou. V takom prípade môžete namiesto čistej vody použiť odpadovú vodu a vodu znečistenú olejom.

Syntetický olej z uhlia

V Krasnojarsku bola úspešne testovaná výroba syntetického oleja zo zmesi 50% uhlia a vody pod vysokým tlakom s kavitačnou mechanickou a elektromagnetickou úpravou.

V takom prípade môžete namiesto čistej vody použiť odpadovú vodu a vodu znečistenú olejom.

Táto technológia umožňuje úplné spracovanie uhlia (hnedého aj čierneho uhlia) vrátane výroby vodno-uhoľnej suspenzie s jej ďalším spracovaním na syntetický olej. Ich použitie ako vykurovacieho oleja si nevyžaduje výraznú modernizáciu kotla. Táto technológia sa tiež používa na ťažbu neželezných kovov na skládkach podnikov. V zariadení sa nenachádzajú žiadne rotujúce, drhnúce a nárazové mechanické časti, v dôsledku čoho nedochádza k abrazívnemu opotrebeniu brúsneho zariadenia. Na výstupe dostaneme palivo s disperziou 1 - 5 mikrónov (kvapka vykurovacieho oleja pri postriekaní tryskou má 5 - 10 mikrónov) má podobné vlastnosti ako olej. Z klasickej technológie zostal iba hrubý mlynček. Potom sa uhlie s upravenou vodou dostane do elektrického pulzného dezintegrátora, kde sa pod elektrickým výbojom rozdrví na 30 mikrónov (vybíjací výkon 50 000 kilovoltov). Potom vstúpi do ultrazvukového dezintegrátora, kde sa rozdrví na danú frakciu. Potom sa prevedie v plazmovom reaktore, kde prebiehajú chemické procesy, ktoré umožňujú získať palivo blízke prírodnému oleju. Spotreba energie je súčasne 5 kilowattov na jednu tonu RMS. V zariadení sa nenachádzajú žiadne rotujúce, odieracie a nárazové mechanické časti, v dôsledku čoho nedochádza k abrazívnemu opotrebeniu brúsneho zariadenia. Na výstupe dostaneme palivo s disperziou 1 - 5 mikrónov (kvapka vykurovacieho oleja pri postriekaní tryskou má 5 - 10 mikrónov) má podobné vlastnosti ako olej. Z klasickej technológie zostal iba hrubý mlynček. Potom sa uhlie s upravenou vodou dostane do elektrického pulzného dezintegrátora, kde sa pod elektrickým výbojom rozdrví na 30 mikrónov (vybíjací výkon 50 000 kilovoltov). Potom vstúpi do ultrazvukového dezintegrátora, kde sa rozdrví na danú frakciu. Potom sa prevedie v plazmovom reaktore, kde prebiehajú chemické procesy, ktoré umožňujú získať palivo blízke prírodnému oleju. Spotreba energie je súčasne 5 kilowattov na jednu tonu RMS. Podobné metódy v komplexe Potram-Coal, vyvinuté kanceláriou Shah design https://www.potram.ru/index.php? Strana = 262

Náklady na komplexy "POTRAM" na spracovanie uhlia, v závislosti od produktivity.

| Spracovateľská kapacita pre suroviny, tony za deň | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Komplexný čas výroby v mesiacoch | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| Náklady na komplex „POTRAM“ v miliónoch rubľov. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Počet technologických liniek v komplexe, ks. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Produkcia motorovej nafty z objemu surovín je 50%, ziskovosť 400%.

1. Príprava surovín na spracovanie.Hnedé uhlie sa drví na veľkosť 0,5 mm a zmieša sa s vykurovacím olejom alebo odpadovými olejmi a vodou. V podiele 1 diel hnedého uhlia, 2 diely odpadových olejov (ďalej len dna), 0,3 dielu vody. Zmes by mala byť pastovitým produktom, ktorý je možné ľahko čerpať pomocou závitovkového čerpadla.2. Skvapalnenie surovín.Pripravená pasta sa privádza pomocou závitovkového čerpadla do jednotky molekulárneho výbuchu. Reaktor molekulárneho pretrhnutia generuje silné akustické vlny vysokonapäťovým impulzným elektrickým výbojom v kvapalnom prostredí. Z dôvodu možnosti generovania tlakových impulzov s vysokou amplitúdou umožňuje táto metóda ovplyvňovať určité vlastnosti média, ako sú zloženie, viskozita, disperzia. Pri vystavení tlakovým impulzom s vysokou amplitúdou je spracované médium vystavené tlaku a zaťaženie v ťahu. Vo výsledku sú častice dispergovanej fázy viaczložkových uhľovodíkových produktov fragmentované a polyatómové molekuly uhľovodíkov prasknuté. Predpokladajú sa tieto mechanizmy týchto javov: 1. Rušenie častíc a molekúl na ostrom čele rázovej vlny. Kavitácia v zónach zriedenia vznikajúcich za tlakovými vlnami s následným zrútením bublín tlakovými vlnami odrazenými od hraníc. Rozklad molekúl vody na vodík a kyslík pod vplyvom elektrického výboja. Kombinácia molekúl vodíka s uhlíkovými molekulami uhlia, ktorá vedie k jeho skvapalneniu v prostredí vodíka. Metóda skvapalňovania hnedého uhlia založená na drvení a aktivácii a skvapalňovaní uhlia v organických rozpúšťadlách sa uskutočňuje súčasne v reaktore impulzný elektrický výboj v prítomnosti vody najmenej 5% hmotn. uhlia.

3. Krakovanie skvapalnených surovín.Na oddelenie mechanických anorganických nečistôt od skvapalneného uhlia a získanie produktov s nižšou molekulovou hmotnosťou skvapalňujeme uhlie. Procesná teplota 450-500 ° C. Vďaka tomu sa zo skvapalneného uhlia získavajú zložky vysokooktánových benzínov, plynových olejov (zložky lodných vykurovacích olejov, plynových turbín a pecí), benzínových frakcií, prúdových a naftových palív. Praskanie pokračuje prasknutím väzieb C-C a tvorbou voľných radikálov alebo karbaniónov. Súčasne so štiepením väzieb C-C dochádza k dehydrogenácii, izomerizácii, polymerizácii a kondenzácii medziproduktov aj východiskových látok. Výsledkom posledných dvoch procesov je vznik krakovaného zvyšku (frakcia s bodom varu vyšším ako 350 ° C) a ropného koksu.4. Frakčná destilácia pyrolýznej kvapaliny.Výsledná ropná kvapalina sa po krakovaní podrobí procesu frakčnej destilácie, aby sa získali čisté komerčné palivá. Destilácia je založená na rozdiele v zložení kvapaliny a pary z nej generovanej. Vykonáva sa čiastočným odparením kvapaliny a narodením po narodení. kondenzácia pary. Destilovaná frakcia (destilát) je obohatená o relatívne prchavejšie (nízkovriace) zložky a nezreagovaná kvapalina (destilačný zvyšok) je obohatená o menej prchavé (vysokovriace) zložky. Čistenie látok destiláciou je založené na skutočnosti, že pri odparovaní zmesi kvapalín sa zvyčajne získava para s iným zložením - je obohatená o nízkovriacu zložku zmesi. Preto je možné z mnohých zmesí ľahko odstrániť vriace nečistoty alebo naopak oddestilovať základnú látku, pričom v destilačnom prístroji zostanú ťažko vriace nečistoty. To vysvetľuje rozsiahle použitie destilácie pri výrobe čistých látok. Kockový zvyšok sa vracia na začiatok technologického procesu, aby sa získala uhoľná pasta.

Typické vlastnosti SUN (syntetický uhoľný olej)

| Register | Hodnota |

| Hmotnostný podiel tuhej fázy (uhlie) | 58…70% |

| Triedenie | 100% frakcia menšia ako 5 mikrónov |

| Hustota | Asi 1200 kg / m3 |

| Obsah popola v pevnej fáze | (závisí od druhu uhlia) |

| Čistá výhrevnosť | 2300 ... 4300 kcal / kg (v závislosti od stupňa zdrojového uhlia) |

| Viskozita, pri strihovej rýchlosti 81 s | nie viac ako 1 000 mPa * s |

| Teplota vznietenia | 450 ... 650 ° C |

| Teplota spaľovania | 950 ... 1600 ° C |

| Statická stabilita | 1 $ 12 mesiacov |

| Bod mrazu | 0 stupňov (bez prísad) |

SUN - syntetický uhoľný olej SUN pripravený z rôznych druhov uhlia, má rôzne vlastnosti: spaľovacie teplo, vlhkosť, obsah popola atď. Okrem týchto charakteristík SUN mení teplotu vznietenia. rôzne stupne ... Berúc do úvahy, že vlastnosti uhlíkov z rôznych ložísk sa môžu líšiť, líšia sa aj vlastnosti RMS.

Tabuľka č. 1 Vlastnosti SUN z bitúmenových uhlí

| UHLIE | ZDROJOVÉ UHLIE | SLNKO | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| D | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| D | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| OS | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| ALE | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Tabuľka 2. Vlastnosti hnedého uhlia RMS

| UHLIE | ZDROJOVÉ UHLIE | SLNKO | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Heterogénne reakcie na povrchu častíc uhlia vedú k zintenzívneniu spaľovania a aktivácia častíc uhlia parou vedie k zníženiu teploty vznietenia uhlia ako pri spaľovaní práškového suchého uhlia. U antracitov sa teplota vznietenia zníži z 1000 stupňov na 500, pre plyn a dlhý plameň na 450 a pre hnedú na 200 ... 300 stupňov.

V nasledujúcej tabuľke sú uvedené údaje o emisiách do ovzdušia

| Škodlivá látka v emisiách | Uhlie | Palivový olej | SLNKO |

| Prach, sadze, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

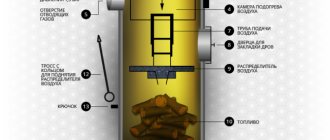

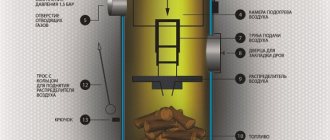

1. Zásobník na dodávku uhlia; 2. elektrický výbojový rozprašovač; 3. stredná nádrž; 4. Štyri rotačné čerpadlo; 5.5-7-9-11. Ultrazvukový dispergátor; 6-10. Elektromagnetický reaktor; 8-12. Plazmový reaktor; 13. Vysokotlakové čerpadlo; 14. Tryskový kavitátor.

Štyri stupne jednotky na výrobu syntetického oleja sú farebne označené. Princíp činnosti. Výroba CPS sa uskutočňuje v troch stupňoch: čistenie a príprava vody so zvýšením PS; získanie suspenzie vodného uhlia v elektrický výbojový rozprašovač; Prijímanie CPS v magneticko-ultrazvukových a plazmových reaktoroch.

Čistiareň odpadových vôd.

Ultrazvukové pôsobenie na kvapalnú fázu (vodu) vedie k zmene jej fyzikálnych vlastností, čo prispieva k disperzii a stabilite emulzie, tieto zmeny pretrvávajú dlho. Zničenie nosnej fázy sa pozoruje v dôsledku pôsobenia ultrazvuku a mechanických reakcií ním vyvolaných:

Preddrvené uhlie sa privádza do násypného zásobníka 1, odkiaľ vstupuje do elektricky vybíjaného dispergátora 2. Mletie s elektrickým výbojom. Pri drvení minerálnych surovín ERDIFor sa používa nová bezkonkurenčná technológia disperzie elektrického výboja. Suspenzia vodného uhlia prechádzajúca cez jednotku elektrického výboja je vystavená masívnemu elektrohydrošoku s frekvenciou 180 elektrických výbojov za minútu. Voda v implementovanej metóde mletia je nielen vodičom nárazovej energie, ktorá ju dodáva do najmenších trhlín častíc uhlia, ale tiež v plnom súlade s účinkom P.A. Rebinder znižuje pevnosť tuhej látky a uľahčuje jej zničenie. Rozdiely medzi metódami disperzie pomocou mechanického a elektrického výboja: vlastnosti výsledných produktov sa líšia, pretože pri mechanickej metóde sa brúsenie vykonáva v dôsledku mechanického namáhania tlakom - produkt je zhutnená a s navrhovanou metódou elektrických impulzov sa brúsenie vykonáva v dôsledku mechanického namáhania v ťahu - výrobok sa uvoľňuje, t.j. objavia sa ďalšie póry, ktoré zvyšujú prístup rozpúšťadla k časticiam uhlia. (V.I.Kurets, A.F. Usov, V.A. Tsukerman // Elektrický pulzný rozpad materiálov - apatita. K tomu treba dodať, že keď sa uhlie rozdrví na pulzný elektrický výboj, dôjde k mnohým javom podobným kavitácii: rázové vlny, plazma a aktívne častice v voda, keď je vystavená impulzu vysokého napätia, objavia sa hydratované elektróny (e) so životnosťou 400 μs, nastáva disociácia molekúl vody - výskyt častíc aktívnych radikálov (O), (H), (OH).Tieto aktívne častice (e), (O), (H), (OH) interagujú s uhoľnou látkou a spôsobujú jej skvapalnenie (hydrogenáciu). Spotreba energie sa tiež významne znižuje, pohyblivé mechanizmy mlynčekov, ich periodická výmena a abrazívne opotrebovanie brúsne diely.

Technické vlastnosti produktu ERDI Produktivita: až 12 kubických metrov / h (rozšíriteľná až na 15 kubických metrov / h), Vlhkosť VUT: nastaviteľná od 30% a viac Príkon: 30 kW Rozmery (bez podávača), mm: 3280 × 2900 × 2200 Čas do pracovného režimu (odhadovaný na základe výkonu suspenzie so zadanými parametrami): ~ 60 sekúnd. Spotreba energie na prípravu suspenzie vodného uhlia teda bola 3,3 kWh na tonu z preddrveného uhlia (veľkosť zrna) 12 mm), čo je viac ako 1,5-krát menej ako pri použití vibračného mlyna VM-400. V takom prípade je možné granulované zloženie výslednej suspenzie uhlia a vody rýchlo meniť v závislosti na požiadavkách na spaľovanie, skladovanie a prepravu. Ďalej sa výsledná suspenzia uhlia a vody plní do medziľahlej nádrže 3. Po naplnení sa sú zapnuté štyri rotačné čerpadlo 4, ktoré emulguje a dodáva riešenie do prvej etapy bloku na výrobu syntetického oleja. Blok syntetického oleja. Základom procesu prípravy SUN tohto typu sú: magnetické- ultrazvukové ničenie molekúl uhlia; magnetická aktivácia častíc uhlia a ich homogenizácia; hydrokrakovanie a pod., pri ktorých je narušená štruktúra uhlia ako prírodnej „horninovej“ hmoty. Uhlie sa rozkladá na samostatné organické zložky, ale s aktívnym povrchom častíc a veľkým množstvom voľných organických radikálov. Počiatočná voda v plazmovom reaktore prechádza mnohými transformáciami, vďaka ktorým sa vytvárajú štyri hlavné produkty: atómový vodík H; hydroxylový radikál-OH "; peroxid vodíka H20; a voda v excitovanom stave H20, ktorej chemická aktivita prispieva k tvorbe aktívneho dispergovaného média nasýteného jemnými a katiónovými zložkami.

(Blok syntetického oleja)

Technické vlastnosti bloku syntetického oleja: Produktivita: do 12 metrov kubických / h (rozšíriteľná až do 15 metrov kubických / h), t.j. asi 5,5 t / h Granulované zloženie SUN (100% častíc): nastaviteľné od 1 do 5 mikrónov CWF vlhkosť: nastaviteľné od 30% a viac Príkon: 15 kW Celkové rozmery jednotky: 4455х2900х2200 Získaný syntetický olej (SUN) má vysoká reaktivita v porovnaní s počiatočným palivom, nižšia teplota v jadre horáka, vysoká miera vyhorenia (až 99%). Dispergované médium, ktoré hrá úlohu medziproduktu oxidácie prakticky vo všetkých hlavných stupňoch spaľovania paliva, je aktivované povrchom častíc v tuhej fáze. Preto vznietenie striekaných kvapôčok nezačína vznietením prchavých pár, ale heterogénnou reakciou na ich povrchu vrátane vodnej pary. Aktivácia povrchových častíc kvapôčok vedie k zníženiu teploty vznietenia SUN v porovnaní so vznietením uhoľného prachu: pre palivá z antracitu - dvakrát; pre palivá vyrobené z uhlia stupňov G a D - 1,5 - 1,8 zapaľovanie SUN so správnou organizáciou, proces spaľovania začína bezprostredne po postreku, pri „výstupe z trysky“ palivo horí rovnomerne bez potreby osvetlenia. Spaľovanie prebieha podľa mechanizmu, ktorý bol v štúdiách dostatočne dobre študovaný RLS a vyznačuje sa zvýšeným obsahom splyňovacieho prostriedku (vodnej pary) v reakčnej zóne pri mierne zníženej teplote spaľovania, čo zodpovedá posunu v pomere intenzity mnohých súčasne prebiehajúcich cenných spaľovacích reakcií do zóny procesy splyňovania a redukcie, ktoré zasevedie k hlbšiemu difúznemu prieniku reagujúcich plynov do objemu jednotlivých častíc a ich konglomerátov, za súčasného vysokého stupňa spotreby paliva (až 99%), významného zníženia tvorby oxidov dusíka. SUN je vhodný pre priame spaľovanie v kotloch rozprašovacími dýzami, spaľovanie v kotloch s cirkulujúcim fluidným lôžkom, v katalytických teplárňach rozprašovaním cez uhoľné lôžko. Môže sa použiť ako hlavné palivo v parných a teplovodných kotloch, v rôznych pražiacich peciach, ako napr. ako aj hotová počiatočná zmes na získanie syntetického plynu a neskôr syntetických motorových palív. Spoločnosť Sasol v Južnej Afrike aktívne vyvíja technológie na výrobu syntetického oleja z uhlia. Metóda chemického skvapalňovania uhlia na stav pyrolýzneho paliva sa v Nemecku používala počas Veľkej vlasteneckej vojny. Na konci vojny nemecký závod už produkoval 100 tisíc barelov (0,1346 tisíc ton) syntetického oleja denne. Použitie uhlia na výrobu syntetického oleja sa odporúča z dôvodu blízkeho chemického zloženia prírodných surovín. Obsah vodíka v oleji je 15% a v uhlí - 8%. Za určitých teplotných podmienok a nasýtenia uhlia vodíkom sa uhlie vo významnom objeme zmení na tekuté. Hydrogenácia uhlia sa zvyšuje zavedením katalyzátorov: molybdénu, železa, cínu, niklu, hliníka atď. Predbežné splyňovanie uhlia zavedením katalyzátora umožňuje separáciu rôznych frakcií syntetického paliva a použitie na ďalšie spracovanie. Spoločnosť Sasol používa dva technológie na jeho výrobu: „uhlie na kvapalinu“ - CTL (uhlie na kvapalinu) a plyn na kvapalinu - GTL (plyn na kvapalinu). Na základe svojich prvých skúseností v Južnej Afrike počas apartheidu a zaistenia čiastočnej energetickej nezávislosti krajiny aj počas ekonomickej blokády spoločnosť Sasol v súčasnosti rozvíja výrobu syntetického oleja v mnohých krajinách sveta, oznámila výstavbu závodov na výrobu syntetického oleja v Číne a Austrálii a USA. Prvá rafinéria Sasol bola postavená v priemyselnom meste Juhoafrická republika, Sasolburg, prvou továrňou na syntetický olej v priemyselnom meradle bola spoločnosť Oryx GTL v Katare v Ras Laffan. Spoločnosť tiež objednala závod Secunda CTL v Južnej Afrike, podieľala sa na projektovaní závod Escravos GTL v Nigérii spolu so spoločnosťou Chevron. Kapitálová náročnosť projektu Escravos GTL je 8,4 miliárd dolárov, výsledná kapacita rafinérie bude 120 tisíc barelov syntetického oleja denne, projekt bol zahájený v roku 2003 a plánovaný termín uvedenia do prevádzky je rok 2013.

Konštrukcia Pearl GTL v Katare

LLC "Enkom", Burjatsko. „Nemecké zariadenia produkujú 20% ropy z hnedého uhlia, čínske - 40-45%. Zatiaľ nebudeme zverejňovať všetky podrobnosti, iba povieme, že v súčasnosti máme bezpečnú a efektívnu technológiu, ktorá pri kavitácii poskytuje výťažok oleja 70%. “ Sergej Viktorovič Ivanov, vedúci inovatívneho podniku "Enkom"

Najnovší vývoj, ktorý uskutočňujeme so sibírskou pobočkou Ruskej akadémie vied, umožní využívať plyn syntetizovaný z hnedého uhlia na vykurovanie rozpočtových organizácií, bytového sektoru, samostatných komplexov atď. K tomu bude potrebné vymeniť konvenčné kotolne za plynové, vybavené plynovými generátormi. Výmena jednej kotolne bude stáť asi 3 milióny rubľov. Tieto peniaze sa vyplatia za 1 - 2 roky. Táto technológia je najúčinnejšia a najbezpečnejšia zo všetkých existujúcich. Umožňuje vám naraz naplniť 6 ton uhlia a po dobu 3 - 4 týždňov bude plynový generátor vykurovať trojvchodovú päťpodlažnú budovu. V blízkej budúcnosti po podrobnej príprave začneme vyrábať polotovar priemyselná jednotka. Sám Boh mu nariadil otestovať toto zariadenie v Burjatsku, ktoré nemá konkurenciu z hľadiska počtu ložísk hnedého uhlia. Ďalej sa zaoberáme výrobou syntetického oleja z hnedého uhlia. O existujúce zariadenia nemáme záujem. To je 20 - 30% z výťažku ropy alebo plynu. Číňania majú 40 - 45%, pričom k tomu pridáva nehasené vápno a ich patentované know-how. Existuje však príležitosť prijať 60-70% plynu. Túto technológiu máme na výrobu plynu aj na výrobu ropy - je ekonomická, efektívna a bezpečná. Zostáva ho uviesť do prúdu.To, čo robíme teraz. Najvážnejším záujmom o AIIS KUE, tepelné čerpadlá a generátory plynu a množstvo ďalších noviniek, ktoré zavádzame, boli lídri z Irkutskej oblasti a Kazachstanu, kde sa projekty nielen schvaľujú, ale už sú vo fáze návrhu. ... Aj pri nízkych tarifách je to pre nich ekonomicky výhodné. A sú nielen pripravení umožniť našu účasť na realizácii projektov, ale aj prilákať rozpočtové zdroje na ich realizáciu. V Kazachstane sa už zúčastňujeme súťaží organizovaných vládou republiky. Všeobecne sme s vládou Kazachstanu, ktorá to s modernizáciou svojej ekonomiky na základe inovatívnych technológií myslí vážne, rozvinuli veľmi plodné a rozmanité obchodné vzťahy . Ďalej spolupracujeme s vedením tejto republiky na zavádzaní ďalších jedinečných technológií - využívania akýchkoľvek druhov tuhého a tekutého domového odpadu a špičkových technológií, pri ktorých nie sú potrebné zariadenia na spracovanie. Obrovské oblasti sedimentačných nádrží sú nahradené inovatívnymi malými strojmi na čistenie odpadových vôd. Súčasne tu nie je žiadny zápach, žiadna nákladná modernizácia. Ozersk, Čeľabinská oblasť. KPM LLC Pasívne kavitátory pomocou vírivých tokov vírenia nútia kvapaliny k varu v nízkotlakovej oblasti s výskytom plynnej fázy blízkej 100. %, pri nízkej teplote samotnej kvapaliny. Prebiehajú búrlivé procesy varu s výskytom bublín až 5 mm alebo viac (v závislosti od prevedenia), po ktorých nasleduje vstup do zón so zvýšeným tlakom. V zónach so zvýšeným tlakom dochádza k intenzívnemu stlačeniu bublín, kolapsu a uvoľneniu silného kavitačného impulzu energie. Uvoľnená energia radikálne obnovuje štruktúru spracovávanej kvapaliny. KPM LLC vedie vedeckú spoluprácu so Štátnou univerzitou v Karagande pomenovanou po V.I. Akademik E.A. Buketova. Katedra chemických technológií a ekológie Chemickej fakulty pod vedením doktora chemických vied profesora Baikenova Murzabka Ispoloviča sa venuje výskumu v oblasti kavitačného spracovania: viskózne oleje, ropné produkty, uhoľný decht. Špecialisti KPM LLC pomáhali katedre pri vytváraní niekoľkých laboratórnych inštalácií na základe nášho vývoja, kde sa študujú štrukturálne zmeny spracovaných kvapalných uhľovodíkových materiálov. Na základe získaných výsledkov sa modelujú a vytvárajú nové moderné technológie na spracovanie ropy a iných kvapalných materiálov RUMORY Áno, fungujú kavitačné zariadenia a poháňajú domáci benzín z uhlia, dokonca viem kde! A mám diagram a fotografiu! Ale nerobia si reklamu. výklenok je zlatý! https://dxdy.ru/topic15849.html

PRIPOJTE SA K NÁM NA SOCIÁLNYCH MÉDIÁCH:

späť

Uhlie

Spracovanie tohto typu suroviny sa uskutočňuje v troch smeroch: hydrogenácia, koksovanie a neúplné spaľovanie. Každý z týchto typov zahŕňa použitie špeciálneho technologického postupu.

Koksovanie znamená, že surovina sa udržuje na teplote 1 000 - 1 200 ° C, kde nie je prístup ku kyslíku. Tento proces umožňuje najkomplexnejšie chemické premeny, ktorých výsledkom bude tvorba koksu a prchavých produktov. Prvý v ochladenom stave sa posiela do metalurgických podnikov. Prchavé produkty sa ochladia a potom sa získa uhoľný decht. Stále zostáva veľa nekondenzovaných látok. Ak hovoríme o tom, prečo je ropa lepšia ako uhlie, treba poznamenať, že oveľa viac hotových výrobkov sa získava z prvého typu surovín. Každá z látok sa dodáva na konkrétnu výrobu.

V súčasnosti sa dokonca produkuje ropa z uhlia, čo umožňuje získať oveľa cennejšie palivo.

Kvapaliny

Olej je tiež surovinou na získavanie paliva pre motorové jednotky.Spracovanie oleja prebieha destiláciou pod vplyvom vysokých teplôt, vďaka čomu sa uhľovodíky rozkladajú na zložky, z ktorých sa už získavajú konečné produkty. Ide o benzín, petrolej, naftu a vykurovací olej.

Benzín sa používa ako palivo pre automobilové motory, rafinovaný petrolej - pre letecké a raketové komplexy sa nafta používa na tankovanie dieselových motorov zariadení. Vykurovací olej sa používa ako palivový materiál v kotloch a pri destilácii sa získavajú oleje na mazanie. Zvyšok produktu sa nazýva decht, z ktorého sa získava bitúmen, ktorý sa často používa pri stavbe ciest.