Номенклатура на монолитен дървен бетон

Номенклатурата на монолитния дървен бетон е същата като тази на блоковия дървен бетон - има 2 вида:

- Конструктивна. Има плътност от 500 до 850 кг / куб. м. Съответства на класа на якост B1, B1.5, B2, B2.5. Те се използват за изграждане на носещи стени и прегради на сгради до 2 етажа.

- Топлоизолационни. Плътността му е от 300 до 500 кг / куб. м. Клас на якост - B0.35, B0.5, B0.75. Те се използват за запълване на синуси и междустенни кухини за топлоизолация и звукоизолация.

Силата на излятия дървен бетон зависи от степента на използвания цимент и качеството на уплътняването на сместа. При недостатъчна якост се извършва армиране на дървен бетон.

Строителство на къщи

94 гласа

+

Глас за!

—

Против!

Поетапната технология за производство на дървен бетон предвижда подготовката на основата, определянето на компонентите и състава на блоковия материал. В тази статия ще разгледаме характеристиките на производството „направи си сам“, използвайки необходимото оборудване, изчислявайки масата и наливайки.

Съдържание:

- Предимства и недостатъци на дървения бетон

- Технология на производство на дървен бетон

- Подготовка на основата за работа

- Компоненти и състав на дървения бетон

- Производствен процес и принципи

- Оборудване: приложение на практика

- Блокови форми за дървен бетон

- Направи си сам производствен процес

- Експертни съвети относно направата на блокчета „направи си сам“

Предимства и недостатъци на дървения бетон

За много строители дървените бетонни блокове са ценен и висококачествен материал за изграждане на къщи. Основната характеристика на топлоизолационните свойства позволява производството на подови листове от разтвора. Технологията на производство и принципите на задържане и сушене на блокове предоставят някои предимства на дървения бетон:

1. Якостта на материала е 600-650 kg / m3, което по отношение на структурата на компонентите не отстъпва на никой друг строителен материал. Основната характеристика е пластичността, която се формира в резултат на използването на дърво, което подсилва блоковете с високо качество. По този начин дървеният бетон не се напуква под тежестта на други материали, но може да бъде само леко деформиран, като същевременно се запази цялостната структура на конструкцията.

2. Устойчивост на ниски температури, което е много важно в процеса на изграждане на къща и нейната експлоатация. Факт е, че ако една сграда се нагрее и замръзне няколко пъти, това няма да повлияе на качеството на материала. Всъщност къща с арболит може да издържи поне 50 години при всякакви метеорологични условия. Конструкциите, изработени от блокове от пяна, нямат такива свойства, тъй като при постоянно замразяване те бързо ще загубят своята функционалност.

3. Арболитът не се поддава на въздействието на въглеродния диоксид, така че не се притеснявайте от карбонизацията на блоковете, тъй като тяхната структура няма да позволи на материала да се превърне в креда.

4. Топлопроводимостта на блоковете показва популярността на материала. Сравнявайки показателите, струва си да се отбележи, че дървена бетонна стена от 30 см е равна на 1 метър дебелина на тухлената зидария. Структурата на материала ви позволява да поддържате топлина на закрито дори през най-студените зими, което е много икономично по време на строителството.

5. Шумоизолиращите свойства показват висок коефициент на поглъщане на дървения бетон, който варира от 0,7 до 0,6. За сравнение, дървото има показатели от 0,06 -0,1, а тухлата е малко по-голяма, около 0,04-0,06.

6. Лекота на материала, което спестява пари за изливане на основата.

7. Арболитът е екологичен и траен строителен материал, който определя съставния състав на блоковете. След изграждането на къщата тя не образува мухъл и плесен по стените.

8. Материалът е безопасен, така че няма да е запалим.

9. Арболитните блокове са лесни за използване при строителни работи, защото можете лесно да забиете пирони, да пробиете дупка, да използвате винтове и така нататък. Външната структура на материала ви позволява да го покриете с мазилка без използването на специални мрежи и допълнителна изолация.

Ние разгледахме предимствата на дървените бетонни блокове, но за пълно възстановяване на картината за този строителен материал ще дадем някои недостатъци:

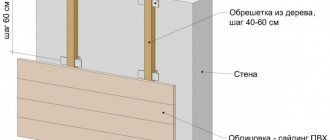

1. Стенният панел може да не се откроява с точни геометрични параметри, от които за възстановяване на равномерността на стената се използва вагон, сайдинг или гипсокартон, а всичко е отделено отгоре с мазилка.

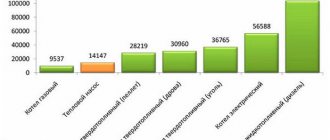

2. Блоковете не са евтин строителен материал, тъй като производството на дървени стърготини за дървен бетон изисква известни разходи. Правейки изчисления в сравнение с газобетон, този строителен материал ще струва само 10-15 процента повече, което не представлява пълно предимство.

Технология на производство на дървен бетон

Производството на дървен бетон изисква спазване на производствените технологии с изчисляване на състава и обема за един блок. Арболитните блокове са строителен материал с прост компонентен състав, който включва дърво, вода, дървени стърготини, цимент и други предмети.

Основната основа за производство се счита за дървесен чипс. Компонентната част на дървения бетонен блок определя неговата якост и устойчивост на повреди, която се изчислява на по-високо ниво от това на пяна или аерирани блокове. Домашното производство не е трудно да се извърши, но е необходимо да се придържате към разпределението на масата на обекта и да следвате инструкциите.

Подготовка на основата за работа

Основният компонент за направата на дървесен чипс за дървен бетон е съотношението на пропорциите на стърготини и дървени стърготини - 1: 2 или 1: 1. Всички предмети са добре изсушени, за което се поставят на чист въздух за 3 - 4 месеца, като от време на време се обработват с вар и се обръщат.

Около 1 кубичен метър от продукта ще изисква около 200 литра 15 процента вар. Всички чипове се поставят в тях за четири дни и се смесват 2 до 4 пъти на ден. Цялата работа се извършва, за да се отстрани захарта от дървото, което може да предизвика гниене на блокове. Дървените стърготини се купуват готови, но с помощта на дървесни стърготини можете да го направите сами.

Компоненти и състав на дървения бетон

Компонентният състав на дървения бетон е най-важният етап в производствената технология и изисква внимателно съотношение на всички материали. При направата на блокове е важно да се следи качеството и разнообразието на закупените материали, които определят готовия строителен материал. След производствения процес към чиповете се добавят следните материали като:

- гасена вар;

- разтворимо течно стъкло;

- Портланд цимент;

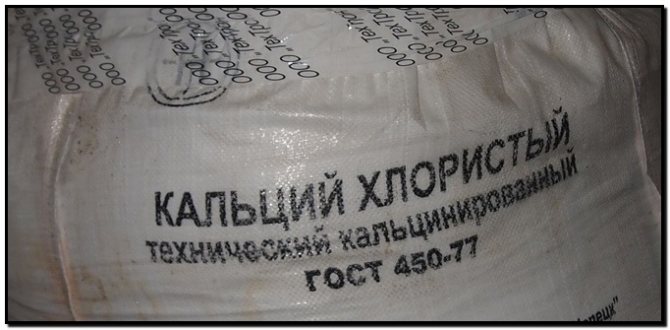

- калиев хлорид;

- алуминий и калциев сулфат.

Производството на дървен бетон в пропорции е представено в таблица 1. Трябва да се отбележи, че за всички компоненти масата се изчислява за четири процента от дела на цимента. Тази подредба помага да се запази огнеустойчивостта на обекта и придава пластичност.

Таблица 1. Състав на дървения бетон по обем

| Клас арболит | Цимент (M400) | Количество вар | Количество пясък | Количество стърготини | Получена плътност (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Производствен процес и принципи

Оптималните параметри на блока за технологията за производство на дървен бетон са 25x25x50 сантиметра. Посочените размери са удобни за полагане на стените на къщите, както и в процеса на индустрията. Изливането на блока се състои от три реда смес и дървен бетон; след всеки етап е необходимо да се уплътни разтворът с чук, облицован с калай.

Излишната маса се навива с помощта на шпатула. Блокът се държи при температура от 18 градуса по Целзий на открито.След един ден дървеният бетон се изтласква от матрицата върху равна повърхност, където се държи заедно в продължение на 10 дни.

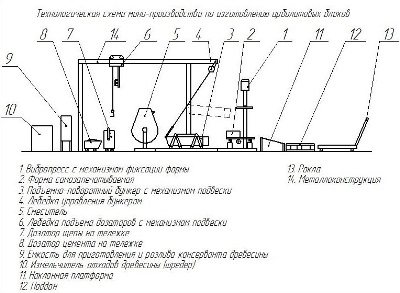

Оборудване: приложение на практика

За производството са необходими различни доставки, например машини за производство на дървен бетон, които са избрани в съответствие с обема на производството и количеството на суровините. Технологията на промишления процес трябва да отговаря на изискванията и критериите на SN 549-82 и GOST 19222-84. Иглолистните дървета са основният материал за производство. Раздробяването на дървесина се извършва с помощта на трошачки, като PPM-5, DU-2, а по-щателно раздробяване се извършва с оборудването DM-1.

Арболитната смес се приготвя със смесители и разтворители с различни циклични ефекти върху материала. Те донасят големи обеми от обработената смес към формите, като използват устройство като бетонови разпределители или кубели. Повдигането или спускането на машината трябва да се извършва с параметри 15o за горното покачване и 10o за долното, а скоростта на оборудването се изчислява в 1 m / s. Дървеснобетонната смес се излива във форми на височина до 1 метър.

Разтворът се уплътнява с помощта на вибрационна машина или ръчно трамбоване. За да произведете малък брой блокове, трябва да използвате мини машина. Изработването на дървен бетон със собствените си ръце не представлява особени трудности, но в промишлените съоръжения се използва специално оборудване за смесване и направа на блокове. В някои фабрики има термокамери с IR излъчване или нагревателни елементи, което ви позволява да определите желаната температура за сушене на блокове.

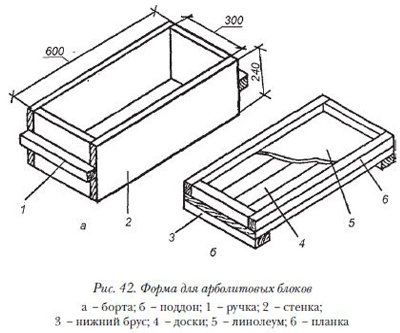

Блокови форми за дървен бетон

Съществуват различни блокови форми за обработка на дървен бетон и приблизителните стойности могат да бъдат: 20x20x50 cm или 30x20x50 cm. Предмети от други размери също се произвеждат, особено за изграждането на вентилационни системи, покрития и т.н. Формуляри можете да закупите в магазините за хардуер или да приготвите всичко сами. За това се използват дъски с дебелина 2 сантиметра, които се закрепват, докато се оформи определена структура. Външно формата е завършена с шперплат или филм.

В зависимост от класа дървените бетонни блокове се използват в нискоетажно строителство за изграждане на носещи стени, прегради, както и за топлоизолация и звукоизолация на конструктивни елементи на сграда.

Направи си сам производствен процес

След като разгледате технологията на производство на дървения бетонен състав, можете да започнете да извършвате работата сами. За да започнете, се нуждаете от някои материали и оборудване:

- специална тава за сместа;

- падаща и вибрираща маса;

- маса с шокиращ ефект;

- подвижни форми и стойки;

- метален палет за форми.

Много е трудно да направите дървен бетон със собствените си ръце, без да използвате необходимите инструменти, машини и оборудване. Като правило някои устройства ще бъдат необходими в производството:

1. За да получите висококачествено решение, е необходимо да използвате бетонобъркачка. Разбира се, в процеса можете да направите всичко със собствените си ръце, но ще трябва да отделите много време, за да получите решение с необходимата последователност.

2. За формирането на структурата на блоковете е важно да се придобият форми с подходящи размери. По правило дървеният бетон има правоъгълна форма и в производството се използват пластмасови форми.

3. С помощта на машината професионално смилате дървесни стърготини.

4. Използвайки преса, можете да получите добра плътност на материала при набиване, докато е важно да отстраните въздуха от консистенцията. Като аксесоари се използва вибрационна маса.

5. Задължително присъствие на камера за сушене на дървения бетон, което ще направи възможно превръщането му в солидна еднокомпонентна конструкция.

6. Вкъщи ще ви е необходима лопата, за да заредите сместа във форми, а за закрепване на блоковете се използва подсилваща мрежа.

При наличието на горепосочените устройства е възможно да се произвеждат около 350 - 450 м3 хоросан на месец на ден.Инсталационното пространство ще изисква около 500 квадратни метра, а разходите за електричество ще достигнат 15-45 kW / h. За независим процес органичните продукти се изсипват с вода, както и цимент, докато се образува хомогенна смес. Всички пропорции и изчисления са показани в таблица 1, основното е, че освободената смес е свободно течаща.

Преди да се излее разтворът във формите, те се покриват отвътре с варово мляко. След това продуктът се полага внимателно и внимателно и се набива със специални устройства. Горната част на блока се изравнява с шпатула или владетел и се излива с гипсов разтвор върху слой от 2 сантиметра.

След образуваната форма на дървен бетон, ще трябва внимателно да се уплътни с дървена конструкция, тапицирана с желязо. Блоковете, които са стояли и стегнали десет дни при температура 15 °, се считат за здрави и надеждни. За да се предотврати изсъхването на дървения бетон, препоръчително е периодично да се полива с вода.

Технологията за направа на бетон от дърво със собствените си ръце не представлява определена трудност и следователно цялата работа е лесна за извършване, ако имате необходимите инструменти и устройства. При спазване на правилата и критериите за производство, правилното изчисляване на компонентите, строителният материал ще се окаже висококачествен и издръжлив за употреба.

Експертни съвети относно направата на блокчета „направи си сам“

Препоръките на специалистите за производство на дървени бетонни блокове се основават на практиката на тяхното използване и приложение. За да се постигнат висококачествени продукти, трябва да се спазват няколко фактора. При производството се препоръчва да се използват не само големи стърготини, но и да се използват дървени стърготини, дървени стърготини. Обработката на консистенцията и изстискването на захар от нея ви позволява да избегнете допълнително подуване на строителния материал, който не се понижава при изграждането на къща.

По време на производствения процес разтворът трябва да бъде добре смесен, така че всички части да са в цимента. Това е важно за висококачествено и трайно залепване на дърво и други материали в блока. При производството добавянето на следните компоненти, като алуминий, гасена вар и т.н., остава еднакво важно. Целият състав формира допълнителни свойства на дървения бетон, например течното стъкло не позволява на блоковете да абсорбират влагата, а вар служи като антисептик.

Калиев хлорид помага за унищожаването на микроорганизми и други вещества, които нямат благоприятен ефект върху структурата. При добавяне на всички компоненти си струва да следвате таблицата на пропорционалността, така че готовото решение да отговаря на изискванията за производство на дървени бетонни блокове.

Готвене на монолитен дървен бетон: състав и пропорции на сместа

Монолитният дървесен бетон на 80-90% се състои от дървесен чипс, като пълнител, цимент, вода и химически добавки, които ускоряват втвърдяването на разтвора и премахват влиянието на дървесните захари.

Според GOST дървесният чипс за дървен бетон трябва да има определен размер и форма. Препоръчително е да се използват иглолистни гори, с изключение на лиственица. Твърдите дървета съдържат малко повече дървесни отрови и също могат да се използват.

Портланд цимент от марки M400, M500 се използва като цимент (европейски марки: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Съотношение на минерални добавки

Различни химични компоненти, описани в статията "Химически добавки за дървен бетон", могат да се използват като минерални добавки за ускоряване на втвърдяването на разтвора, третиране на дървесни стърготини и увеличаване на мобилността на разтвора. Най-често срещаните и в същото време ефективни добавки са калциев хлорид (технически CaCl2), водно стъкло, алуминиев сулфат, варовик.

Съответно има много рецепти за приготвяне на монолитен бетон от дърво. В някои рецепти дървото се приготвя и обработва, в други химически компонент се добавя директно към сместа.

Според една от рецептите чипсът се накисва във вар (80 кг вар на куб дърво), изцежда се. След това поръсете отгоре с негасена вар (80 кг), разбъркайте, изравнете, подсушете и добавете към сместа. По този начин те се отърват от дървесните захари, които влияят върху здравината на монолитния дървен бетон.

Бъркането с дървени стърготини и още повече с такива обеми за строителство е доста отнемащ време бизнес, изискващ място за този процес. Следователно, бърз вариант за приготвяне на монолитен дървен бетон ще бъде използването на калциев хлорид или алуминиев сулфат (алуминиев сулфат). В този случай чиповете не могат да бъдат обработени, но ще бъде по-добре, ако те лежат на открито, под слънцето и дъжда, за няколко месеца (не на куп!). Също така, ако е възможно, може да се накисне във вода и да се изсуши преди смесване. Накисването и втвърдяването е един вид елементарна подготовка на дървото, което позволява да се елиминира част от захарта.

На етапа на приготвяне на състава от монолитен дървен бетон, калциев хлорид или алуминиев сулфат се добавят 2-5% от масата на цимента. И така, какъв е делът на химическата добавка за дървен бетон, 2% или 5%? Зависи от марката и от качеството на цимента. Съставът на една и съща марка (например M500), но различните производители всъщност могат да се различават по качество. Поради това се препоръчва да се направи пробна партида. Ако при добавяне на калциев хлорид 5% от теглото на свързващото вещество, върху втвърдения материал се появява „изцветяване“ (цъфтеж на бяла сол), тогава процентът на химичния компонент трябва да бъде намален. Ефлоресценциите показват, че циментът е добър и 5% е твърде много за състава. В същото време 2% може да не са достатъчни. Заслужава си да направите няколко тестови смеси.

Важно е да знаете! Няма специфично съотношение на химичния компонент за монолитен бетон от дърво! Винаги трябва да се определя в зависимост от качеството на използвания цимент и стърготини (качество, дървесни видове, размери).

Някои хора не искат да се занимават с избора на пропорция на калциев хлорид. И, за да не се образува солево цъфтене, към състава се добавя водно стъкло. Например 2% калциев хлорид и 3% водна чаша от теглото на цимента. Но течното стъкло е доста скъпо, така че за мнозина е по-икономично да направят няколко тестови партиди и да определят дела на калциевия хлорид.

Пропорциите на дървесен чипс, цимент и вода на 1m3 желе железен бетон

Пропорцията зависи от това какъв тип монолитен дървен бетон подготвяте: структурен или топлоизолационен.

Помислете за пропорциите на състава на 1m3 монолитен монолитен бетон на място, когато използвате свързващо вещество клас M400 и абсолютно сухи стърготини от иглолистна дървесина:

Структурен монолитен дървен бетон

В2.5 (М25) - 380 кг цимент, 250 кг дървесен пълнител, 440 литра вода;

В2,0 (М20) - 350 кг, 230 кг, 400 литра;

B1.0 (M15) - 320 кг, 210 кг, 360 литра;

Топлоизолационен монолитен дървен бетон

B0.75 (M10) - 300 кг цимент, 190 кг дървен пълнител, 430 литра вода;

B0.35 (M5) - 280 кг, 170 кг, 300 литра;

Корекция на композицията

Ако използвате различна марка цимент, тогава пропорцията се изчислява, като се използва коефициентът: за M300 коефициентът е 1,05, за M500 - 0,96, за M600 - 0,93.

Съотношението на натрошаване е дадено за абсолютно сух материал. Това обикновено е рядко. Следователно количеството му трябва да се коригира в зависимост от съдържанието на влага - добавете определено количество. За да изчислите допълнителното количество, умножете горната маса по коефициент, който се изчислява като процентното съдържание на влага в чипса, разделено на 100%.

Например дървесната сърцевина има съдържание на влага 20%. Трябва да вземете монолитен дървен бетон с клас на якост B2.0. Следователно: 20% / 100% = 0,2. Умножаваме коефициента 0,2 по количеството сух чипс 230 kg за B2.0 - 0.2 * 230 = 46 kg. Освен това към композицията трябва да добавите 46 кг дървен пълнител.

Процес на месене

Чипсът и калциевият хлорид (или друга химическа добавка) се смесват на сухо, след което се добавя цимент.Постигнете еднородност на композицията. След това се добавя вода от лейка с постоянно разбъркване, докато целият дървесен материал се покрие от всички страни със сместа.

Удобно е да се смесва с помощта на строителен миксер или миксер. Това обикновено отнема 5-7 минути.

Готовата смес от монолитен дървен бетон е умерено влажна маса. Ако вземете чипс в ръката си, тогава водата не трябва да изтича от него!

Ако в състава не е въведена химическа добавка, но е извършена предварителна обработка на инертния материал във вар, тогава процесът на смесване продължава 25 минути, така че варът да има време да бъде изгасен.

Така че можете да подготвите монолитен дървен бетон със собствените си ръце за последващо изливане в издигнатия кофраж или постоянен кофраж на стени и прегради, както и изливане на подове и тавани.

Изработване на дървен бетон у дома

Arbolit е уникален по рода си строителен материал, който има прост състав. В чужбина къщи от дървен бетон са строени относително дълго време, докато у нас този строителен материал се появи сравнително наскоро, едва в средата на миналия век.

Къщите, изработени от дървен бетон, както бе споменато по-горе, имат редица предимства, сред които трябва да се отбележи особено следното:

- Отлични топлоизолационни характеристики на дървения бетон;

- Възможността за използване на дървени бетонни блокове, както като основен строителен материал, така и като нагревател;

- Лесно инсталиране и обработка;

- Екологична безвредност на дървения бетон;

- Прилични звукоизолиращи свойства и достъпна цена.

Възможно е да се изброят предимствата на дървения бетон за дълго време, но по-специално бих искал да отбележа простотата на направата на този строителен материал у дома.

Къщата от дървен бетон се поддава лесно на довършване след строителството, въпреки че има някои нюанси при измазването на дървения бетон.

Състав от дървен бетон

Приготвянето на дървен бетон у дома е доста просто събитие. Портланд циментът действа като основно свързващо вещество. Важно е да се обърне внимание на марката цимент, тъй като за производството на дървени бетонни блокове, циментът е необходим или 400 или 500 степени.

Консумацията на цимент за производство на дървен бетон силно зависи от използвания пълнител, който може да бъде различни отпадъци от дървообработването. Обикновено това са стърготини от иглолистна дървесина като бор и смърч. Също така за производството на дървен бетон могат да се използват стърготини от бреза, топола, трепетлика или бук.

И, както показва практиката, консумацията на цимент при производството на дървени бетонни блокове може да се определи, както следва: за да направите един кубичен метър дървени бетонни блокове M15, трябва приблизително да консумирате около 250 кг портландцимент.

В допълнение към цимента и дървесния пълнител, химическите добавки са важен компонент при производството на дървен бетон у дома. Вар, калций (хлорид), разтворимо стъкло и алуминиев сулфат се използват като химически добавки в дървения бетон.

Химичните добавки в състава на дървения бетон са необходими, за да се предотврати развитието на нежелани микроорганизми в пълнителя, както и да се използва без никакво стареене.

Пропорциите на химическите добавки в дървения бетон изцяло зависят от общото тегло на цимента, но рядко достигат повече от 4%. Преди да се използват, повечето химически добавки в дървения бетон се разтварят във вода, която след това се използва за смесване на дървесната бетонова смес.

Технология на производство

Производството на дървени стърготини се състои от следните етапи:

- първо, дървесните стърготини се пресяват през грубо сито. Чиповете трябва да са с дължина 30-150 мм и ширина най-малко 5 мм;

дървени стърготини трябва да бъдат обработени преди употреба: отстранете захарозата от тях, което влияе неблагоприятно върху здравината.

За това в завода се добавя специален химически реагент на основата на калциев хлорид. Когато правите със собствените си ръце, можете да използвате разтвор от негасена вар или да оставите стърготините на чист въздух за 40-80 дни;

- след изсъхване стружките трябва да се пресеят отново през сито, за да се отстранят остатъците и остатъците от пръст;

готовите дървени стърготини се смесват с цимент във форма, която трябва да бъде постоянно в състояние на вибрация. След това се добавят вода и течно стъкло. Цялата смес се смесва в бетонобъркачка. Обикновено пропорциите са следните: шест торби с дървени стърготини, една торба цимент и две торби пясък. За да се предотврати залепването на материала по стените, те се обшиват с линолеум;- след смесване сместа се излива във форма за пресоване. В същото време сместа намалява по размер с 30%;

- блоковете в кофража се държат три дни, след което кофражът се отстранява. След това се държат на закрито при температура от поне 15 градуса още 10 дни и след това са готови за употреба.

Смесване на пропорции за шлакови блокове

За производството на блокове шлаката се използва в различни размери и включва няколко различни фракции. Това ви позволява да придадете на блоковете по-висока якост и да подобрите термичните характеристики. Пресятата шлака с правилния размер се навлажнява с вода, преди да се приготви сместа, за да се подобри адхезията й към цимента. Пропорции за производството на шлакови блокове:

- 1,5-2 части вода;

- 3 части цимент М400;

- 2 парчета пясък;

- 7 части шлака.

В допълнение към шлака, тухлена счупване, трошен камък, пепел, чакъл, гипс могат да бъдат добавени към сместа. За да спестите цимент, можете да замените една четвърт от свързващото вещество с вар. Това няма да влоши качеството на готовите блокове.