Bài viết này sẽ mô tả khái niệm về thức ăn viên, giống của chúng, phạm vi của các sản phẩm này, và tất nhiên, quy trình công nghệ từng bước sản xuất chúng.

Viên - Đây là một loại vật liệu nhiên liệu rắn được sử dụng trong kỹ thuật nhiệt điện, sưởi ấm các cơ sở dân cư và công nghiệp, và gần đây đã trở nên phổ biến trong các cư dân của các ngôi nhà tư nhân. Nguyên liệu để sản xuất là: phế thải của ngành chế biến gỗ (mùn cưa, vỏ bào, cành cây, vỏ cây, phiến đá).

Chất thải nông nghiệp (vỏ hướng dương, ngô và kiều mạch) cũng được sử dụng. Than bùn và rơm rạ cũng là nguyên liệu thô. Nó là một dạng hạt hình trụ được ép (chiều dài 10-30 mm, chiều rộng 6-10 mm).

Chúng được ép dưới áp suất và nhiệt độ cao (250-300 ° C). Các miếng gỗ và các nguyên liệu thô khác được dán lại với nhau dưới áp suất và nhiệt độ bằng cách sử dụng chất tự nhiên lingine có trong chính nguyên liệu thô.

Tuy nhiên, việc sử dụng viên nén không chỉ bị giới hạn như một loại nhiên liệu dễ cháy cho lò hơi.

Họ cũng áp dụng:

- Trong chăn nuôi (viên nén dùng để rắc nền chuồng nuôi gia súc, có tác dụng làm chất độn chuồng, hút ẩm tốt, giữ ấm và giữ nhiệt).

- Khi làm sạch nhiên liệu, dầu nhớt và chất lỏng kỹ thuật trong các cửa hàng sửa chữa ô tô, trạm xăng.

- Làm lớp phủ (lớp phủ bảo vệ) đất cho vườn rau hoặc vườn của bạn.

- Làm nhiên liệu để nướng thay cho than củi.

- Như phân mèo.

- Là chất hấp thụ để làm sạch khí khỏi lưu huỳnh.

Những loại chính

Viên gỗ

Chúng được làm ở dạng hạt hình trụ từ phế thải gỗ (mùn cưa, dăm, vỏ cây, phiến, gỗ chất lượng thấp). Chúng được chia thành hộ gia đình và công nghiệp. Viên nén gia dụng được làm từ mùn cưa tươi và gỗ vụn. Các tạp chất khác có trong hạt công nghiệp. Chúng có màu sáng, hơi nâu hoặc xám.

Màu sáng hơn cho thấy chất lượng của viên nén cao (màu sáng là dấu hiệu của việc sử dụng gỗ đặc biệt tốt, không có vỏ cây và mùn cưa sạch). Chúng được sử dụng phổ biến nhất để sưởi ấm nhà riêng vì loại viên này có hàm lượng tro thấp nhất, vì chúng không chứa bụi và vỏ gỗ (lên đến 0,5%) và truyền nhiệt tốt.

Viên rau củ

Chúng cũng được sản xuất ở dạng hạt từ chất thải nông nghiệp (rơm rạ, vỏ hướng dương, ngô và kiều mạch). Sản phẩm cuối cùng thường có màu tối. Về truyền nhiệt, những hạt này không thua kém gì nếu chúng ta nói về viên từ vỏ hướng dương, ngô và kiều mạch, vì viên rơm có chỉ số này kém hơn so với viên gỗ.

Nhưng đồng thời, rơm dạng viên cũng có ưu điểm: lượng nguyên liệu lớn và giá thành rẻ. Viên nén thực vật có hàm lượng tro cao hơn (tới 3%) so với viên nén gỗ, do đó, lò hơi sẽ cần được làm sạch thường xuyên hơn. Loại này được sử dụng trong công nghiệp, vì tro thải ra nhiều hơn trong quá trình đốt.

Viên than bùn

Chúng được tạo ra dưới dạng hạt than bùn, màu sẫm. Chúng cũng phổ biến trong các doanh nghiệp công nghiệp, vì chúng có chất lượng nhiệt, kinh tế và môi trường tốt. Chúng không trở nên phổ biến đối với người tiêu dùng tư nhân do hàm lượng tro tăng lên, vì lò hơi sẽ cần được làm sạch rất thường xuyên sau khi sử dụng viên than bùn.

Ưu điểm của viên nén so với gỗ

Trong phần trước, chúng tôi đã nêu ra một số ưu điểm của thức ăn viên. Bây giờ chúng tôi đề xuất làm nổi bật tất cả các ưu điểm của chúng so với nhiên liệu rắn rẻ tiền - củi:

- do tỷ trọng cao và độ ẩm thấp nên nhiệt dung riêng của quá trình đốt cháy viên đạt 5 kW / kg, trong khi củi sấy khô sẽ cho công suất tối đa là 4,5 kW;

- vì những lý do tương tự, hiệu suất của nồi hơi đốt nóng viên là 80-85% so với 75% đối với nồi hơi đốt củi truyền thống;

- cấu trúc mịn và độ bền của hạt cho phép tự động hóa quá trình cung cấp nhiên liệu và kiểm soát quá trình đốt cháy;

- do các nhà sản xuất không sử dụng phụ gia hóa học để sản xuất hạt nên nhiên liệu không thua kém gỗ về độ thân thiện với môi trường;

- Hàm lượng tro thấp (đối với sản phẩm gỗ - 0,5-1%, đối với viên nén nông sản - lên đến 4%) nên có thể tăng khoảng cách giữa các lần vệ sinh máy phát nhiệt lên đến 7 ngày.

Một điểm quan trọng. Gỗ khô với độ ẩm 15% trong vòng 2 năm nên gia chủ ít khi sấy và sấy nóng bằng gỗ mới cắt. Truyền nhiệt thực trong trường hợp này là 2-2,5 kW / kg, được điều chỉnh theo hiệu suất của lò hơi. Có thể dễ dàng xác định lượng tro và muội than được tạo ra trong quá trình này bằng cách vệ sinh thiết bị hàng ngày.

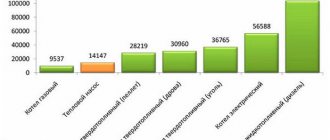

Viên nén cũng có nhược điểm. Chi phí nhiên liệu đắt hơn gấp 2,5 - 3 lần so với củi mới chặt, và giá của máy phát nhiệt tự động cũng giống như so với lò hơi TT thông thường. Phần lớn chi phí này rơi vào đầu đốt viên nén và thiết bị điều khiển điện tử.

Bạn cần mua thức ăn viên trong túi kín hoặc tổ chức không gian lưu trữ khô ráo tại nhà, ví dụ như thùng kín. Không giống như gỗ, các hạt bão hòa với độ ẩm chỉ đơn giản là vỡ vụn thành bụi và không thích hợp để sử dụng tiếp.

https://youtu.be/ado5JDtfoSw

Yêu cầu chất lượng

Các yêu cầu chính đối với chất lượng của viên nhiên liệu là:

- Viên bột phải phẳng và mịn.

- Không có vết nứt trong hạt, cong vênh và bong tróc của chúng.

- Viên nén phải được nén chặt.

- Thành phẩm phải có tỷ lệ độ ẩm chính xác (không được vượt quá 15%).

- Điều mong muốn là các viên phải có cùng kích thước (chủ yếu các nhà sản xuất sản xuất viên nhiên liệu có chiều dài từ 5 mm đến 70 mm và đường kính từ 6 mm đến 10 mm), bất kể loại viên nhiên liệu nào.

- Việc không có hoặc ít hàm lượng tạp chất (bụi, cát) trong thành phẩm làm giảm chất lượng của viên.

- Màu sắc. Đối với viên nhiên liệu gỗ, nó phải nhẹ (nhẹ hơn - chất lượng cao hơn), vì càng ít tạp chất sẫm màu hoặc nâu trong viên nén, thì vỏ cây và tạp chất càng ít. Trong than bùn và hạt thực vật, nó có màu xám đen hoặc đen.

- Các viên phải không bị nấm mốc.

- Không nên có hóa chất.

Yêu cầu đối với nguyên liệu sản xuất

Các tiêu chí này rất ít, nhưng chúng phải được tuân thủ đầy đủ:

- Nguyên liệu thô không được có bất kỳ tạp chất nào (đá, bụi, cát, mảnh vụn kim loại, lá cây).

- Nó phải chứa càng nhiều chất kết dính tự nhiên càng tốt (lingin, nhựa và các chất kết dính khác), giúp đẩy nhanh quá trình sản xuất và chất lượng của thành phẩm.

- Nguyên liệu không được ướt nhiều, mặc dù điều này được khắc phục trong quá trình sấy, nhưng vẫn làm chậm quá trình sản xuất.

Thiết bị sản xuất

Các thiết bị cơ bản nhất để sản xuất viên nhiên liệu là:

- cân cho các kiện hàng lớn (500, 1000 kg);

- máy đóng gói;

- hầm chứa thức ăn viên thành phẩm;

- băng tải dây đai hoặc cạp;

- máy hút khói;

- một người hâm mộ để xóa bỏ học sinh bỏ học;

- máy làm mát;

- máy ép viên;

- trống máy sấy;

- cơ chế nạp nguyên liệu đã qua xử lý vào máy sấy;

- nồi hơi (khí đốt hoặc mùn cưa);

- máy trộn;

- máy xay, máy nghiền;

- máy nghiền (trống hoặc đĩa);

- thùng chứa nguyên liệu có băng tải;

- cơn lốc;

- tay áo không khí;

- băng tải trục vít;

- băng tải không khí;

Kỹ thuật sản xuất

Các công đoạn công nghệ chính của sản xuất viên nhiên liệu là:

Nghiền thô nguyên liệu thô

Ở giai đoạn này, các nguyên liệu thô lớn được nghiền theo kích thước yêu cầu (chiều dài đến 25 mm, đường kính đến 2-4 mm). Điều này là cần thiết để đơn giản hóa công việc của máy ép viên, vì vật liệu càng nhỏ, viên nén được hình thành càng tốt và nhanh hơn.

Quá trình này được thực hiện bằng máy nghiền. Có thể tiến hành nghiền nhiều lần, nếu lần đầu không đạt được phần nguyên liệu yêu cầu. Hơn nữa trên băng tải cạp, nguyên liệu thô đã nghiền đi vào máy trộn, và sau đó vào trống sấy.

Sấy khô nguyên liệu đã qua chế biến

Giai đoạn này là một trong những công đoạn chính và diễn ra trong thùng sấy. Không khí nóng được đưa vào lò hơi từ lò hơi qua các ống bọc, làm khô hơi ẩm từ các phoi đã qua xử lý. Các viên đã sấy khô phải có độ ẩm ít nhất là 8%, vì các nguyên liệu thô quá khô sẽ kết dính với nhau kém hơn trong máy tạo hạt, nhưng không quá 12%, vì các viên thành phẩm sẽ cháy kém hơn trong lò hơi.

Trong quá trình sấy, không khí thải dưới tác dụng của chân không của quạt hút được thu lại cùng với các phân đoạn nhỏ, được lắng xuống xyclon để nghiền mịn tiếp tục và không khí thải được đưa ra khí quyển. Trong trường hợp này, một phần của các phân đoạn nhỏ nhất qua băng tải không khí đi vào lò hơi.

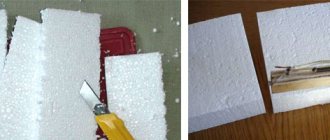

Nghiền mịn

Giai đoạn này là cần thiết để nghiền vụn dăm và mùn cưa lớn hơn nữa (chiều dài đến 4 mm, đường kính đến 1,5 mm) để đảm bảo hoạt động hiệu quả hơn của máy nghiền viên. Nghiền mịn được thực hiện bằng máy nghiền. Nguyên liệu thô được đưa vào nó từ một xyclon.

Trong máy nghiền, nguyên liệu thô được nghiền thành bột, sau đó bột này qua băng tải không khí đi vào các xyclon (xyclon thứ nhất để tách bột gỗ sơ cấp khỏi không khí, xyclon thứ 2 để tách thứ cấp, cuối cùng) . Hơn nữa, sau khi tách không khí, bột gỗ được đưa đến băng tải trục vít thẳng. Sau đó, từ băng tải trục vít nghiêng trực tiếp đến bunker của máy ép viên, trong đó máy trộn được lắp đặt.

Điều chỉnh độ ẩm

Quá trình này sẽ diễn ra trong một thiết bị đặc biệt - máy trộn. Việc hiệu chỉnh độ ẩm là rất quan trọng, vì nếu nguyên liệu quá khô (độ ẩm dưới 8%) thì việc dán nguyên liệu trong máy ép viên sẽ kém chất lượng. Cần có máy trộn để điều chỉnh. Nếu cần thiết, nó sẽ cung cấp hơi nước hoặc nước qua các kênh của nó và đầu ra sẽ là bụi gỗ với độ ẩm chính xác.

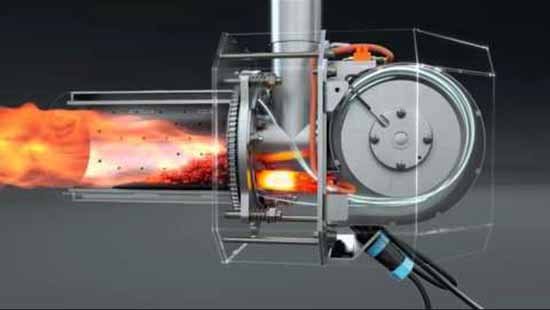

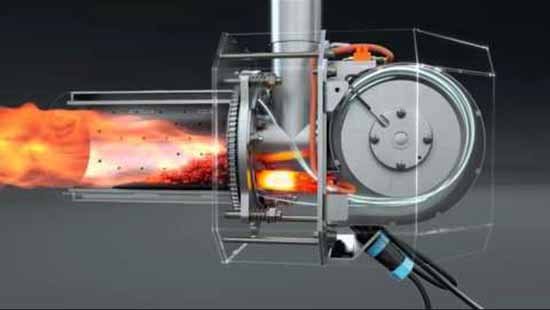

Tạo hạt và ép

Quá trình này diễn ra trong một máy ép viên đặc biệt. Sau khi độ ẩm của nguyên liệu đã được điều chỉnh trong máy trộn, chúng đi đến máy tạo hạt. Trong đó, dưới áp suất ép cao và nhiệt độ cao (250-300 ° C), nguyên liệu thô được ép qua một ma trận đặc biệt, đi qua đó, bụi gỗ được dán lại thành các hạt hình trụ.

Nhựa và lingin chứa trong gỗ vụn là vật liệu kết dính tự nhiên. Loại keo này dưới áp suất và nhiệt độ cao sẽ kết dính các hạt nguyên liệu thành hạt một cách hiệu quả. Một dao cố định được lắp vào máy tạo hạt, dao này sẽ cắt nguyên liệu đã hoàn thành được ép ra khỏi ma trận thành các hạt có kích thước yêu cầu (chiều dài 10 ... 30 mm, chiều rộng 6 ... 10 mm). Sau đó, hạt được đưa vào tủ lạnh.

Làm mát viên

Viên hoàn vừa ra khỏi máy ép viên rất nóng nên cần được làm nguội. Thao tác này được thực hiện bằng cách sử dụng bộ làm mát. Viên nén đi vào cột làm mát được thổi gió từ quạt, quạt này sẽ “hút” khí nóng từ viên và bắt giữ bột gỗ không tạo hạt.

Không khí nóng được loại bỏ vào bầu khí quyển, và bột mì được chuyển đến một xyclon. Các đặc tính vật lý và hóa học của viên nhiên liệu thay đổi trong quá trình làm mát, và do đó chúng có được mức độ ẩm, độ cứng và nhiệt độ chính xác (70-90 ° C). Tiếp theo, các hạt được gửi để đóng gói.

Đóng gói thành phẩm

Công đoạn cuối cùng của quá trình sản xuất viên nhiên liệu. Từ cột làm mát qua băng tải dây đai hoặc cạp, hạt thành phẩm được đưa đến phễu chứa thành phẩm. Phễu được trang bị cân để biết chính xác trọng lượng của bao đóng gói dạng viên. Tại đây viên nén dạng hạt được đóng bao (10 kg, 25 kg, 50 kg). Ngoài ra dạng viên được đóng trong bao lớn (250 kg, 500 kg, 1000 kg).

Đây thực sự là toàn bộ quá trình sản xuất.

Chất thải cuối cùng từ quá trình đốt các viên nhiên liệu là tro. Xử lý nó bao gồm làm sạch ngăn chứa tro trong lò hơi. Tro có thể được sử dụng để bón đất trong vườn rau của bạn, trong vườn của bạn, trong các luống hoa, vì nó là một loại phân bón tuyệt vời.

Do đó, cần kết luận rằng cả việc sản xuất và sử dụng viên nhiên liệu đều thân thiện với môi trường và không có chất thải (chất thải có thể được sử dụng cho các mục đích hữu ích).

Cách chế tạo máy tạo hạt để sản xuất viên nhiên liệu bằng tay của chính bạn

Để tự làm thức ăn viên, bạn cần phải lắp ráp một chiếc máy đặc biệt. Về ngoại hình và về mặt kỹ thuật, nó phần nào gợi nhớ đến một chiếc máy xay thịt mạnh mẽ. Tức là, mùn cưa được đổ vào phễu, sau đó một máy khoan mạnh sẽ ép chúng dưới áp suất cao và thu được các hạt ở đầu ra. Sau đó, chúng được làm khô và đóng gói trong túi hoặc các vật chứa khác. Không có nguyên liệu và thành phần bổ sung nào được sử dụng để sản xuất viên nén, chỉ cần áp suất và độ ẩm, chất kết dính cần thiết đã có sẵn trong gỗ. Vật liệu và công cụ để lắp ráp máy tạo hạt:

- động cơ mạnh mẽ; - bộ giảm tốc (bộ truyền xích được sử dụng); - ma trận; - bánh xe con sâu; - hai xi lanh (làm từ ống); - góc để tạo khung; - máy xay; - hàn; - máy khoan và các công cụ khác.

So sánh các công nghệ sản xuất thức ăn viên

Từ gỗ

Các giai đoạn sản xuất viên nén gỗ:

- Nghiền thô phế liệu gỗ trong máy nghiền búa.

- Sấy gỗ băm nhỏ trong máy sấy quần áo.

- Nghiền mịn (đưa đến trạng thái bụi gỗ).

- Kiểm soát độ ẩm trong máy trộn (nếu cần, cung cấp hơi nước hoặc nước).

- Nén và tạo hạt nhiên liệu viên trong máy ép viên.

- Làm nguội các hạt hình trụ thành phẩm trong tủ mát (nhiệt độ 70-90 ° C).

- Bao gói và đóng gói thành phẩm vào túi.

Từ mùn cưa

Quá trình sản xuất hạt từ mùn cưa như sau:

- Làm khô mùn cưa sao cho độ ẩm không quá 12%.

- Lấy một cái rây và rây mùn cưa để không có mảnh vụn (đá nhỏ, lá cây, v.v.) lọt vào máy tạo hạt.

- Nghiền mùn cưa trong máy nghiền búa.

- Nếu độ ẩm dưới 8% thì phải cấp mùn cưa đã nghiền nhỏ vào máy trộn (tăng độ ẩm lên 8 - 10%).

- Tạo hạt mùn cưa dạng viên.

- Làm nguội và làm khô hạt trong tủ mát.

- Đóng gói viên nén mùn cưa trong túi giấy.

Từ rơm

Sản xuất viên rơm:

- Rơm rạ (dài đến 4 mm).

- Tái nghiền trong máy nghiền nghiền.

- Sấy khô trong máy sấy quần áo.

- Kiểm soát độ ẩm của rơm đã cắt nhỏ trong máy trộn (cung cấp nước hoặc hơi).

- Rơm ép bột và tạo hạt.

- Làm nguội viên rơm trong tủ mát.

- Bao bì dạng viên rơm.

Từ phiến

Viên nén phiến được sản xuất như sau:

- Xử lý tấm trong máy băm (chiều dài phoi lên đến 50 mm).

- Nghiền dăm gỗ trong máy nghiền búa.

- Sấy vụn phiến trong thùng sấy (độ ẩm từ 8% đến 12%).

- Nghiền mịn trong máy xay nghiền (đến trạng thái bụi gỗ).

- Kiểm soát độ ẩm trong máy trộn (nếu độ ẩm dưới 8% được cung cấp hơi nước hoặc nước).

- Tạo hạt các tấm bột gỗ trong máy ép viên.

- Làm nguội hạt tấm hình trụ.

- Đóng gói viên phiến vào túi.

Từ than bùn

Công nghệ sản xuất viên nhiên liệu than bùn như sau:

- Cần phải trải lớp than bùn để nó khô tự nhiên.

- Nó phải được làm sạch các mảnh vụn (rễ cây, tán lá, đá).

- Nghiền than bùn trong máy nghiền.

- Làm khô khối than bùn trong máy sấy đến độ ẩm không quá 12%.

- Xay lại (nghiền mịn) trong máy nghiền.

- Cho khối than bùn đã nghiền nhỏ vào máy ép viên có máy trộn gắn sẵn để tạo hạt than bùn và xử lý bằng hơi nước.

- Làm nguội viên than bùn trong cột làm mát.

- Đóng gói các viên nhiên liệu đã hoàn thành vào túi.

Có thể làm gì từ mùn cưa

Đầu tiên, chúng ta hãy tìm hiểu lý do tại sao viên nén gỗ lại trở nên phổ biến nhanh chóng như vậy. Vì thế:

- Trong số tất cả các loại nhiên liệu rắn, chúng là loại nhiên liệu thiết thực và thuận tiện nhất để lưu trữ, di chuyển và nạp vào nhà máy lò hơi.

- Nồi hơi dạng viên không cần can thiệp thường xuyên hơn 1 lần mỗi tuần và hoàn toàn tự động. Thời gian cháy chỉ được xác định bởi thể tích của phễu, nơi các viên nhiên liệu được đổ vào.

- Mùn cưa rất phổ biến là chất thải từ các cơ sở chế biến gỗ khác nhau và toàn bộ xí nghiệp, và sau khi ép thành viên, chúng có nhiệt trị tuyệt vời và hàm lượng tro thấp.

- Trong sản xuất viên nén, không có phụ gia hóa học khác nhau, nhiên liệu hoàn toàn thân thiện với môi trường.

- Viên nén gỗ có thể được sản xuất độc lập, cung cấp cho bạn một nguồn năng lượng rẻ.

Khi lưu trữ, viên nén gỗ chiếm ít không gian hơn so với gỗ hoặc than và có thể được đóng gói trong túi và xếp chồng lên nhau một cách gọn gàng.

Quan trọng! Những nơi chứa thức ăn viên phải được trang bị phù hợp với các quy tắc an toàn về phòng cháy chữa cháy.

Mùn cưa và dăm bào làm nguyên liệu thô để sản xuất thức ăn viên là tiện lợi và hợp túi tiền nhất đối với nhiều chủ sở hữu tư nhân. Tuy nhiên, để có được hạt chất lượng cao, một số yêu cầu được đặt ra đối với nguyên liệu thô:

- Gỗ mềm, nhiên liệu tốt nhất đến từ nó. Nếu bạn có gỗ cứng hoặc nhiều vỏ cây, chúng phải được trộn để đạt được độ bền của viên nén tốt và hàm lượng tro thấp.

- Các mảnh vụn hoặc mảnh vụn lớn không được dính vào dăm bào; viên nén được làm từ mùn cưa nhỏ.

- Độ ẩm. Chỉ số của nó phải nằm trong 12%, nếu không các xi lanh có thể bị vỡ vụn trong quá trình sản xuất và trong quá trình đốt cháy, sinh khối ướt sẽ làm giảm hiệu suất của lò hơi của bạn.

Mùn cưa quá ướt, rất khó làm khô hoặc cần nhiều nhiệt hơn mức nó có thể tự sinh ra trong quá trình đốt tiếp theo, rất hữu ích cho một mục đích khác. Ví dụ, sản xuất bánh mì bằng cách làm khô ngoài trời, như được hiển thị trong video.

Nghĩa là, trước khi bắt đầu chu trình công nghệ, dăm bào và mùn cưa phải được sơ chế thích hợp. Hãy nhớ rằng nguyên liệu thô chất lượng thấp sẽ tạo ra các viên nén thủ công giống như bạn sẽ nạp vào lò hơi tại nhà.