Aïllament de paret amb farciment de PPU

L’abocament d’escuma de poliuretà als buits entre parets s’utilitza per aïllar i enfortir les parets d’una casa en construcció o d’una estructura que ja s’utilitza. Quan es construeixen cases, s’utilitzen maons d’1,5 o 2 maons. Segons SNiP II-3-79, per tal de proporcionar una protecció adequada contra el fred, el gruix de la paret ha de ser d'almenys 1,2 metres.

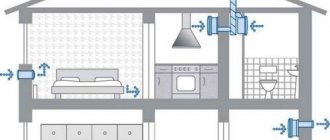

No és pràctic utilitzar un nombre tan gran de maons a causa de la càrrega sobre la base i la complexitat de la instal·lació, per tant, les parets estan formades de dues capes. Es construeixen interns i externs, deixant un espai de 50 centímetres entre ells per a la lliure circulació de l’aire. Això ajuda a retenir la calor i evitar que es formi condensació. Però això no és suficient per a un aïllament complet. És difícil aïllar l’espai entre les parets amb materials laminats o tous. El mètode per omplir els buits amb escuma de PU us permet omplir uniformement tots els buits de les parets i entre elles.

Tecnologia per omplir la canonada amb escuma de poliuretà des de dalt

Quan s'aboca des de dalt, les canonades premuntades també es col·loquen en un angle d'1 ° a 15 ° respecte a l'horitzontal (vegeu la figura 2.). No obstant això, en aquest cas, la quantitat necessària de mescla d'escuma s'introdueix a la zona entre la canonada d'acer i la canonada d'HDPE a través d'una obertura a la tapa superior. La força de la gravetat fa que una massa de viscositat relativament baixa flueixi per la canonada. La velocitat d’aquest flux depèn de l’angle en què es troben les canonades, com més gran sigui, més ràpidament la massa baixa. Aquest mètode també suposa una distribució inicial d'escuma al llarg de la canonada, abans que l'espuma s'expandeixi ràpidament. L'escuma omple la canonada des del centre fins als extrems. L’experiència ha demostrat que la millor distribució de propietats s’obté quan l’escuma arriba a la ventilació inferior aproximadament vint segons abans que la part superior. Naturalment, immediatament després d'això, els forats de ventilació estan segellats.

Fig. 2

La distribució inicial del material redueix la distància que ha de recórrer l’escuma en expansió fins que s’omple completament l’espai entre les canonades. Això permet un desbordament reduït o un volum mínim d’ompliment. Això fa que sigui més fàcil omplir canonades més llargues. S’aconsegueix una elevada uniformitat d’escuma i una distribució estreta de densitat d’escuma quan es selecciona l’angle correcte de la canonada. Tanmateix, en aquest cas, aquest angle és més important que quan s’aboca des de baix, de manera que l’habilitat de l’operador ha de ser superior. Es recomana utilitzar taules que proporcionin les dades d’angle d’ompliment adequades.

Característiques de l’ús d’escuma de poliuretà per abocar

Després de barrejar els components A i B, l’escuma de poliuretà per abocar és una barreja de plàstic. Després de l’enduriment, es torna dens i resistent, té una estructura cel·lular. El material és lleuger i dur, no es deforma ni es trenca.

El coeficient de conductivitat tèrmica de l’escuma de poliuretà és un dels més baixos: 0,022 W / mK. Per tant, fins i tot una capa petita d’uns pocs centímetres és suficient per protegir l’estructura del fred. La PPU té una alta adherència, s’uneix a metall, vidre, fusta i formigó. Penetra en porus i esquerdes, els omple i manté una estructura homogènia durant 30 anys.

Com es fa un motlle de poliuretà líquid. Instruccions pas a pas

Hola a tothom! Periòdicament publiquem guies temàtiques sobre l’emmagatzematge i el funcionament de productes de polímers al nostre lloc web, així com parlem de les innovacions en aquesta àrea i les seves innovacions.Anteriorment, us informàvem de com preparar el nostre poliuretà per al seu ús, així com de la informació educativa general sobre elastòmers com el poliuretà per a motlles i els seus derivats. Les nostres guies inclouen informació sobre adhesió, desgasificació de poliuretans i motlles per injecció, a més de notes a peu de pàgina sobre la duresa Shore A i molt més. En aquest article, voldríem presentar a la vostra atenció una guia pas a pas sobre com fer el motlle de poliuretà Advaform 40 per fabricar un motlle de pedra decorativa. També observem que aquesta instrucció és aplicable no només al nostre poliuretà, sinó també a altres elastòmers modelats en fred (sinó en compliment de les instruccions pertinents).

Pas 1. Recollida de les eines necessàries. Una llista de totes les coses que necessitem per produir un motlle de poliuretà: poliuretà líquid per a motlles Advaform 40, encofrats (o taulers o altres elements a partir dels quals està muntat), desemmotllant o lubricant, model principal (una mostra de la pedra que copiarem al motlle), un recipient en el qual barrejarem poliuretà i un trepant amb un broquet (un mesclador (idealment), i així ho farà una canya o tauler normal).

Pas dos. Preparació d’encofrats. Muntem els nostres encofrats a partir de taulers o altres materials adequats per a aquest propòsit. A l’hora de muntar l’encofrat, observeu les regles principals: ha d’adaptar-se perfectament a la superfície sobre la qual s’aixeca i les vores de l’encofrat han de formar juntes estretes. Totes les esquerdes han d'estar ben tancades.

Pas tercer. Preparació de la superfície. Mestre de models: traieu les mostres dins de l’encofrat. La superfície i totes les cares de l’encofrat amb què interactuarà el poliuretà es tracten amb un agent desprenent. És important observar la mitjana daurada: no utilitzeu massa la composició, sinó que apliqueu-la en una quantitat tal que la forma futura no s’enganxi quan s’elimina. Normalment, es tracta de 2-3 pinzellades.

Pas quatre. Preparem i barregem els components de poliuretà. En el nostre article anterior es descrivia com preparar el poliuretà líquid per a la colada. Els components mateixos, després de la preparació, s’han de barrejar en un recipient separat, abocant-los successivament allà. Remeneu el poliuretà lentament, a velocitats baixes, fins que es formi un líquid homogeni.

Pas cinc. Omplint el formulari. Un cop finalitzats tots els passos anteriors, procedim a abocar la nostra barreja. S’ha d’abocar lentament i en un moment donat. La colada hauria de continuar fins que el model mestre estigui amagat sota una capa de poliuretà entre 1,5 i 3 centímetres.

Equip de fosa

Per abocar les parets de PPU, s’utilitzen complexos d’abocament. Aquests equips permeten dosificar amb precisió els components per obtenir escuma de poliuretà, barrejar-los a un estat homogeni i abocar-los a l’espai entre les parets. Les instal·lacions són d'alta pressió (més de 100 atmosferes) i baixa pressió (4-10 atmosferes).

En els dispositius d'alta pressió, la barreja dels components es produeix a causa de la penetració entre ells. En les rentadores de baixa pressió, els materials es barregen amb un mesclador especial. L’aire no participa en aquest procés, perquè les seves bombolles condueixen a la formació de buits a l’interior de la matèria. El PPU es posa a la superfície mitjançant una pistola de projecció.

Les instal·lacions de baixa pressió solen pesar fins a 100 quilograms. Això fa que sigui fàcil moure’ls a l’espai quan aboqui parets de PPU. Són fàcils d’utilitzar i es poden utilitzar a casa. Els desavantatges inclouen la petita longitud de les mànegues dels broquets, el major consum de material en comparació amb les instal·lacions d'alta pressió.

El rendiment d’instal·lacions d’alta pressió permet omplir grans superfícies, mitjançant mànegues de fins a 120 metres, evitant la formació de matèria en suspensió a prop del lloc de polvorització.Els desavantatges inclouen l’elevat cost de l’equip, el pes de més de 100 kg, la complexitat d’ús: es requereix un especialista per treballar amb la instal·lació.

Equip opcional

Transportador de carrusel per a 4-8 formes (per a petxines)

Motlles de fosa per a diversos tipus de productes d'escuma de poliuretà

Motlles amb un angle de segment de 180 graus. (mig cilindre) per a la colada de closques d'escuma de poliuretà

Motlle pla per a colar placa PPU 1200x600x50

Motlle i producte acabat (coixí) d'escuma de poliuretà modelat elàstic per a mobles

Motlles i productes acabats (capçal): articles de mobiliari

Motlle i producte acabat (roseta del sostre): element de decoració

Motlles fets a mida per modelar reposabraços flexibles d’escuma de poliuretà per a cadires mèdiques

Punxó (meitat superior del motlle, amb un tub d'injecció) del producte "Seient de la cadira d'oficina"

Motlle per a la fosa de productes d'escuma de poliuretà del tipus "ratllador"

Motlle per colar una "caixa" d'escuma de poliuretà (cofre de pescador d'hivern, refrigerador per a unitat dispensadora de cervesa)

Motlle per abocar portes metàl·liques, dissenyat per apilar simultàniament fins a 8 portes.

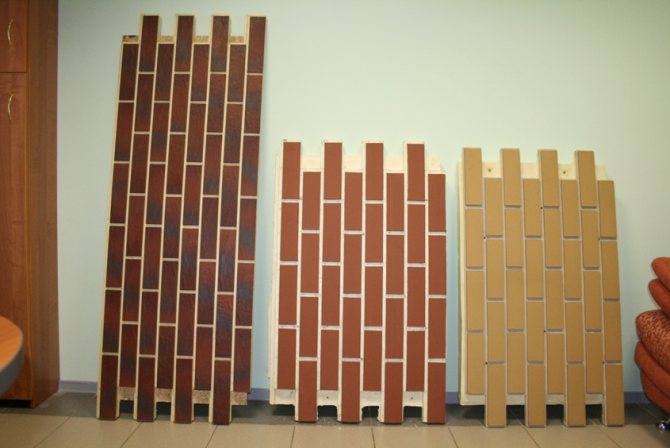

Un motlle per a la fabricació de panells tèrmics revestits de rajoles de clinker i productes acabats obtinguts d’aquesta forma.

Exemples d'instal·lacions d'alta pressió:

- Complex polimèric PK-60: capacitat fins a 60 l / min, capçal d’ompliment autonetejable, motor d’engranatges asíncron, controlador industrial amb pantalla tàctil;

- Graco HGR: capacitat fins a 20 kg / min, accionament hidràulic, controlador principal, precisió de relació automàtica. Mireu el vídeo sobre com funciona la instal·lació de Graco amb l'exemple del farciment entre parets "Khimtrast SKZ-20":

- Hennecke: capacitat fins a 35 kg / min, accionament hidràulic, contenidors integrats de 250 litres, capçal d’ompliment, control automàtic de la precisió de dosificació.

La tecnologia d’abocar una canonada amb escuma de poliuretà amb brotxa

El mètode d’estirada és similar a la tècnica d’abocament de capçal mòbil, ja que és un mètode d’abocament per lots amb injecció contínua d’escuma. Les canonades es mantenen horitzontalment. L'escuma s'aplica a una membrana de paper fina i semipermeable situada entre els tubs primaris i secundaris. A mesura que s’aplica l’escuma, la membrana s’estira per la canonada (vegeu la figura 5). L’escuma comença a expandir-se a l’interior de la canonada a mesura que avança cap a l’extrem. L’escuma ha de recórrer un camí curt, cosa que li permet treballar amb un mínim desbordament. D'aquesta manera, es poden obtenir les mateixes propietats d'escuma al llarg de la canonada. La distribució constant de la barreja de components a la canonada facilita l’ompliment de canonades llargues i estretes de fins a 30 metres de llargada. L’inconvenient d’aquest mètode de colada és que la membrana roman dins de l’escuma, cosa que pot provocar una mala adhesió de l’escuma al tub exterior. També cal coordinar el volum de components abocats sobre la membrana i la seva permeabilitat.

Fig. cinc

Tecnologia d’ompliment d’escuma de poliuretà

Hi ha dues aproximacions per a l'aïllament tèrmic de parets buides mitjançant el mètode de colada PUF. Si l’edifici està en construcció, el material s’aboca des de dalt entre les parets interiors i exteriors. Per fer-ho, trieu escuma de poliuretà amb un temps d’inici elevat: 30-45 segons. Per exemple, "Khimtrust SKZ-30 (alentit)". La substància té temps per baixar i després comença a expandir-se, omplint tots els buits i esquerdes.

Com omplir l’escuma de poliuretà si l’edifici ja funciona? Per aïllar la casa construïda, s’aboca PPU entre la paret i el revestiment exterior. Normalment, s’utilitza un material amb un temps d’inici baix: entre 10 i 20 segons. Per exemple, "Himtrust SKZ-20". A la paret exterior de la casa, es foraden forats amb un diàmetre de 12-14 mil·límetres a la profunditat del maó. La distància entre els forats és de 50 a 100 centímetres. Es col·loquen en un patró de quadres de quadres. Cal omplir els forats de l’escuma de poliuretà de baix a dalt.Això distribuirà el material de manera uniforme, sense buits a l'interior. Després d’omplir-los, els forats s’han de tancar amb tacs de fusta perquè el material no s’escapi. L’escuma de poliuretà s’endureix en 1-2 minuts i forma una densa capa a prova d’humitat entre la paret interior i el revestiment de l’edifici.

Tipus d'ompliment d'escuma de poliuretà

La planta d’ompliment de PPU és un complex mecanitzat, a l’interior del qual es barregen qualitativament dos components líquids. Són poliol i isocianat. Segons la documentació adoptada a la Federació de Rússia, el poliol s’etiqueta com a component A, isocianat, com a component B. El volum dosificat d’aquests líquids s’introdueix a la cambra de mescla.

IMPORTANT! Els components es barregen a fons a la cambra. Aquesta funció la realitza un mesclador dinàmic sense aire comprimit. La composició obtinguda com a resultat de la mescla s’alimenta en un motlle especialment preparat per a aquesta operació. Aquest procés s’anomena farciment d’escuma de poliuretà.

Per omplir, hi ha diversos fabricants d’excel·lents instal·lacions domèstiques. Els productes més populars del mercat d’escuma de poliuretà a Rússia són els àrids, Moscou. L’empresa és líder en la indústria i ofereix als seus socis diversos tipus de màquines d’omplir escuma de poliuretà:

PK-60 - 60 litres per minut;

PK-90 - 90 litres per minut;

PK-200 - 200 litres per minut.

Cada unitat difereix lleugerament de les altres pel seu disseny, principalment pel rendiment. La base de tots els complexos:

- unitat d'abocament;

- la capacitat és hidropneumàtica;

- dispositiu de dosificació de bombament.

La resta d'unitats i mecanismes fan referència a opcions addicionals que serveixen per automatitzar, simplificar i controlar la qualitat del procés d'abocament. Depenent del tipus d’escuma que s’utilitzi, del rendiment, cada escuma de poliuretà d’ompliment n’és equipada. Podeu comprar aquest equip al portal d’Internet i a través del departament comercial de l’empresa.

L’equip d’abocament fabricat a l’estranger s’ha generalitzat a Rússia. Els fabricants nacionals utilitzen massivament sistemes d’ompliment d’escuma de poliuretà a Moscou i totes les regions de la Federació Russa de les següents marques mundials: Graco (EUA) i Garaf (Espanya). En els darrers anys, Graco s’ha desenvolupat especialment ràpidament juntament amb el seu soci GlasCraft, l’empresa espanyola Gusmer.

Paral·lelament als productes dels EUA, a Rússia s’utilitzen marques mundialment conegudes per abocar escuma de poliuretà d’Alemanya, Itàlia i Xina. El preu d’una màquina de fosa per escuma de poliuretà a Moscou, segons la capacitat i la productivitat, oscil·la entre els 100.000 i els 500.000 rubles. A les regions russes, podeu comprar un sistema d’ompliment d’escuma de poliuretà per entre 50.000 i 300.000 rubles.

Diferències en el rendiment de la màquina

Cada màquina d'ompliment té els seus propis volums de producció i característiques de potència individuals. No és difícil comprar equips per abocar escuma de poliuretà, però, abans de comprar, cal analitzar clarament les seves pròpies necessitats per a aquesta tècnica. El classificador unificat d'equips d'ompliment de PPU permet la producció de dos grups de màquines:

- Petit, amb una capacitat d’ompliment de fins a 12 litres per minut.

- De grans dimensions, amb una capacitat d’ompliment de fins a 48 litres per minut.

NOTA!

Les unitats petites estan equipades amb motors elèctrics 3G amb una potència de 0,75 kW, una tensió de 220 V. El rotor gira sota càrrega dins de la cambra de mescla amb una freqüència de 3000 a 4200 rpm. El volum de la cambra de mescla és de 200 cm³. Garantia del fabricant: un any des de la data d’entrada en un mode d’operació permanent, però no més tard de 90 dies des de la data de venda.

Les grans unitats estan equipades amb motors elèctrics 3G amb una potència de 0,75 kW i 1,1 kW, amb una tensió de 380 V. El rotor gira sota càrrega dins de la cambra de mescla amb una freqüència de 3900 - 4500 rpm. El volum de la cambra de mescla és de 280 i 340 cm³.Garantia del fabricant: un any des de la data d’entrada en un mode d’operació permanent, però no més tard de 90 dies des de la data de venda.

Diferència en el funcionament lineal i autònom

En instal·lacions de baixa pressió, els components es barregen en una cambra de mescla amb una pressió de treball de 6-10 atm. En abocar, tota la massa es barreja amb una batedora. Els últims models produïts per Polymer-Complex estan equipats amb unitats de calefacció de poliol i isocianat.

El sistema d’escuma de poliuretà d’alta pressió barreja els components de la cambra de mescla a una pressió de funcionament de 140 atm. Amb aquesta tecnologia, els components es barregen, penetrant entre si. El preu d’una unitat d’alta pressió al mercat d’escuma de poliuretà arriba als 300.000 rubles. El sistema d’ompliment d’escuma de poliuretà a Moscou assumeix el funcionament paral·lel de les unitats de baixa i alta pressió.

INFORMACIÓ ADICIONAL

El funcionament autònom de la màquina d'ompliment de PPU consisteix en la completa funcionalitat independent de la unitat. La mescla de substàncies líquides es realitza en una cambra tancada. A més, la barreja s’alimenta a través d’una canya de pescar amb broquets en forma de ranura fins a un motlle fosable. La polimerització de l'emulsió resultant s'aconsegueix instantàniament a través d'una llanterna a la superfície de la base.

La instal·lació es completa amb pistoles especials per colpejar amb precisió el raig de PPU al motlle. La productivitat és de 6-20 litres per minut. Així funciona una màquina d’ompliment autònoma. El preu de la instal·lació és de 50 a 100 mil rubles. Les màquines d’abocament lineal no són molt diferents de les seves homòlegs independents. Treballen amb èxit en les canonades troncals i la construcció de ponts.

Els seus formularis per omplir són molt més voluminosos. Les unitats lineals tenen una capacitat de 10 a 500 litres per minut. El cost d’aquestes unitats és de 300.000 a 500.000 rubles o més.

Avantatges d’omplir parets amb escuma de poliuretà

El mètode d’abocar escuma de poliuretà entre les parets permet aïllar l’edifici en qualsevol etapa de la construcció, així com durant el funcionament, sense pertorbar la decoració interior del local. L’escuma de poliuretà no té contracció, de manera que no cal preocupar-se per la integritat de la capa d’aïllament tèrmic. La impermeabilitat evita la formació de ponts de fred, condensació i floridura. Els components per omplir escuma de poliuretà tenen un coeficient de conductivitat tèrmica de 0,023 W / K a 0,03 W / K. "Khimtrast SKZ-30" és adequat no només per a la calor, sinó també per a l'aïllament acústic d'espais entre parets.

Mireu el vídeo sobre les característiques d'omplir l'escuma de poliuretà amb el sistema de components "Khimtrast SKZ-30".

Els productes Chemtrast estan disponibles a 14 magatzems de tota Rússia. Quan feu una comanda de components a la botiga en línia, s'apliquen descomptes acumulatius. Lliurament a tota la Federació de Rússia i la CEI.

Tecnologia per omplir canonades amb escuma de poliuretà des de baix

Quan s'aboca des de baix, les canonades es col·loquen en un angle de 0 ° a 15 ° respecte al pla del sòl (vegeu la figura 1). L'elecció de l'angle depèn de la longitud de la canonada i de la fluïdesa del sistema utilitzat. La quantitat necessària de la barreja s'injecta a l'espai entre els tubs d'acer i plàstic a través d'un forat a la coberta inferior. Aquí és on l’escuma comença a expandir-se. El forat es tanca amb un tap tan bon punt l’escuma hi arriba, cosa que fa que l’escuma s’expandeixi cap amunt al llarg de la canonada. L’aire d’escapament es descarrega a través de les obertures de ventilació de la coberta superior. Un cop l’escuma arriba a les obertures de ventilació superiors, també es segella. El sistema es deixa un temps per completar la reacció, després de la qual cosa es retiren els taps finals.

Fig. un

El principal avantatge d’aquest mètode és la seva simplicitat. L'angle d'inclinació de la canonada és variable i no requereix molta habilitat per part de l'operari. La tecnologia permet produir canonades de diferents mides amb canvis d’equip mínims. El principal desavantatge és la distribució desigual de l’escuma al llarg del tub i, per tant, les propietats mecàniques.La densitat més alta de l’escuma serà a la part inferior de la canonada, mentre que la més baixa serà a la part superior. Com que l’escuma ha de recórrer un llarg recorregut a l’espai reduït entre les canonades, cal un desbordament important. També cal tenir una taula especial de la dependència de l’angle de la longitud de la canonada.

Progrés, progressar

L’escuma de PU es subministra al lloc en forma de dos components líquids, marcats amb les lletres A (poliol) i B (isocianat). Abans de procedir a barrejar aquestes substàncies i abocar la barreja a la cavitat, el poliol s’ha d’escalfar a 30-350C i l’isocianat a 40-500C. A continuació, es mescla el component A durant 10-15 minuts fins que quedi homogeni. Tot això ho fem en una unitat hidràulica especial amb un sistema de calefacció incorporat i mànegues calefactores. Amb l’ajut d’una pistola, la composició d’escuma de poliuretà s’alimenta a la bretxa de la paret, on s’expandeix i omple l’espai buit entre les superfícies limitants, així com les esquerdes més petites, defectes de maçoneria o lloses.

Per demanar el servei d’ompliment de PUF, truqueu per telèfon a Moscou o envieu un missatge a través del lloc web. Aïllarem ràpidament el vostre objecte i us oblidareu de les fuites de calor durant diverses dècades.

Avantatges tecnològics

L’avantatge de l’escuma és que entra a les zones més difícils d’accedir, segellant i reforçant l’edifici. Excel·lent protecció contra el soroll del carrer. L’aïllament és segur per a humans i animals, té una baixa classe d’inflamabilitat, no emet pols ni olors i no causa al·lèrgies. El material no absorbeix la humitat, no forma fongs ni motlles durant el funcionament. N’hi ha prou amb una capa petita, ja que aquest tipus d’aïllament té un dels coeficients de conductivitat tèrmica més baixos del mercat. Com a resultat, obtindreu una capa monolítica duradora d’aïllament tèrmic eficaç que no perdrà les seves propietats amb el pas del temps i mantindrà la vostra llar calenta. L’escuma abocada correctament no es redueix, no s’esquerda i us servirà durant més d’una dotzena d’anys.