Merkmale der Auslegung von Kohleöfen

Wenn Sie sich einen Kohleofen und seinen häufigsten Konkurrenten, einen Holzofen, genau ansehen, wird es im Prinzip schwierig sein, auf den ersten Blick besondere Unterschiede zu finden. Bei näherer Betrachtung und Einarbeitung in das Funktionsprinzip des Ofens selbst wird jedoch deutlich, dass sie sich grundlegend unterscheiden. (Siehe auch: Haushälterin zum Selbermachen)

- Das Prinzip der Verbrennung und Luftversorgung ist unterschiedlich. Wenn bei Holzöfen die effizienteste Verbrennung erreicht werden kann, wenn Luft von oben direkt an den Ort der Brennstoffverbrennung geliefert wird, ist es bei Kohleöfen erforderlich, den Brennstoff zu spülen und die zu liefern Luftgemisch von unten.

Bei Holzöfen ist die Verwendung von trockenem Brennstoff beim Erhitzen nicht besonders kritisch. Es ist nur wichtig, dass das anfängliche Anzünden des Ofens mit trockenem Material erfolgt. Es ist ratsam, die Kohle vorzuheizen, bevor sie in einem speziellen Abschnitt des Ofens, der durch Abgase erwärmt wird, in den Tiegel gegeben wird.

Das Design des Kamins für einen Kohleofen unterscheidet sich geringfügig von dem für Holzverbrennung und ist für einen höheren Luftdurchsatz ausgelegt. Und der Durchfluss selbst und seine Geschwindigkeit werden nicht mit einem Yushka, sondern mit Hilfe eines Gebläses geregelt. Der gleiche Dämpfer, der den Schornstein blockiert (Yushka), fehlt vollständig. Diese Eigenschaft ist auf die Tatsache zurückzuführen, dass Kohleöfen sehr lange schwelen und Brennstoffe nicht so schnell verbrennen wie Holzöfen. Die Nachteile von Kohleöfen sind auch mit diesem Merkmal verbunden:

- Es ist unmöglich, den Schornstein zu blockieren, indem verhindert wird, dass die Verwitterung der Hitze aufgrund der Gefahr durch Kohlenmonoxid vergiftet wird und daher Kohleheizöfen ziemlich schnell abkühlen.

- Für eine normale Verbrennung eines Kohleofens in seinem unteren Abteil ist es wünschenswert, das Vorhandensein von Verbrennungsprodukten auszuschließen. Dazu muss der Aschenbecher regelmäßig gereinigt werden, der ständig mit verbrannter Kohle aufgefüllt wird. In diesem Fall sollte die Reinigung häufiger erfolgen, als dies für einen Holzofen erforderlich ist.

Die Wände von Kohleöfen müssen einer höheren Temperatur standhalten als gewöhnliche Holzöfen, sie sind dicker und es müssen hitzebeständigere Materialien für ihre Montage verwendet werden.

(Siehe auch: DIY Campingkocher)

Ein Kohleofen kann eine spezielle Konstruktion zum Laden von Brennstoff haben, was auf eine höhere Zündtemperatur der Kohle zurückzuführen ist - das heißt, es ist nicht möglich, einen solchen Ofen mit nur einem Stück Zeitung und Streichhölzern zu überfluten. Daher wird in einem Kohleofen zuerst Brennholz angezündet und Kohle von oben geladen, die beim Ausbrennen des Holzes allmählich aufflammt.

In der Praxis werden häufig Kombiöfen eingesetzt, in denen sowohl Kohle als auch Holz gleichzeitig verbrannt werden können. Darüber hinaus kann der Brennstoff auch als Torfbrikett verwendet werden, das bei der Verbrennung der Kohle sehr ähnlich ist. In kombinierten Geräten sind alle Elemente von Kohle- und Holzöfen gleichzeitig vorhanden.

Nuancen brennender Kohleöfen im Winter

Im Winter kann es bei niedrigen Temperaturen schwierig sein, den Ofen anzuzünden. Darüber hinaus lässt der spezielle Luftzug, der durch kalte Luft entsteht, keinen Rauch frei entweichen. Es gibt keine Möglichkeit, den Ofen schnell zu entzünden. Sie können den Anzündprozess mit einem Haartrockner verbessern, der das Innere des Heizgeräts erwärmt.

Eine solche Erwärmung der Ofenvorrichtung vermeidet Rauch, was typisch für kalte Strukturen ist. Der Ofen sollte im Winter mehrmals täglich aufgewärmt werden, damit das System keine Zeit hat, sich zu stark abzukühlen.

Kohle gilt als der effizienteste Brennstoff.Es wird erfolgreich zum Anzünden von Öfen eingesetzt. Der Wärmeübertragungsgrad solcher Rohstoffe ist höher als der von Holzrohstoffen. Ein gutes Ergebnis bei der Verwendung von Kohle für den Ofen kann nur erzielt werden, wenn alle Regeln für das Anzünden und Betreiben des Heizgeräts beachtet werden.

Die Wirksamkeit von Kohle als wirtschaftlicher Brennstoff für ein Privathaus hat sich in der Praxis bewährt. Dieses Mineral heizt unsere Häuser seit mehreren Jahrhunderten erfolgreich. In letzter Zeit hat seine Popularität etwas abgenommen.

Dies ist auf die weit verbreitete Verteilung der Gasheizung zurückzuführen. Wo die Gasleitung noch nicht erreicht ist, wird Kohle immer noch mit Erfolg eingesetzt. Wie mache ich mit eigenen Händen Holzkohleöfen für mein Zuhause? Wie wähle ich eine fertige Option? Die Antworten auf diese Fragen finden Sie unten ...

Kohle

Kohle ist ein traditioneller Rohstoff für Festbrennstoffkessel. Es brennt lange und hat eine gute Wärmeableitung, aber nur, wenn es richtig in die Ofenkammer gelegt wird, kompetente Zündung und anschließende Unterstützung.

Kohlenauswahl

Um den Kesselwirkungsgrad zu erhöhen und seine Lebensdauer zu verlängern, müssen die Empfehlungen des Herstellers zur Auswahl einer Kohlequalität berücksichtigt werden. Normalerweise werden der Markenname und sein Bruchteil im technischen Pass des Geräts angegeben. Jede der Marken hat ein unterschiedliches Verhältnis von Kohlenstoff und Verunreinigungen, einen unterschiedlichen Feuchtigkeitsgehalt, eine unterschiedliche Struktur, Festigkeit und ein unterschiedliches Bildungsalter.

Die beliebtesten Kohlearten für Festbrennstoffkessel:

- Kohle. Die Wärmeübertragung des Kraftstoffs beträgt 5500 kcal / kg. Der durchschnittliche Prozentsatz an Kohlenstoff und Asche beträgt 75% / 3%. Geeignet für die Beleuchtung der meisten klassischen Kesselmodelle.

- Anthrazit. Spezifische Wärmeanzeigen - 9000 kcal / Stunde. Der Kohlenstoffanteil beträgt nicht mehr als 7%. Der Nachteil der Sorte ist die Schwierigkeit beim Anzünden und die extrem hohe Verbrennungstemperatur.

Am gefragtesten und bequemsten für die Zündung ist Steinkohle der Kategorie Langflamme. Dieser universelle Brennstoff für alle Arten von Kesseln entzündet sich schnell, verbrennt lange und gibt viel Energie ab.

Sie können Braunkohle und Lingitis zum Verkauf finden. Diese Qualitäten werden jedoch aufgrund ihres hohen Aschegehalts und der hohen Luftfeuchtigkeit nur für den gewerblichen Gebrauch empfohlen.

Wie man einen Kessel mit Kohle heizt

Die Festbrennstoffanlage besteht aus zwei Hauptkammern: Die obere dient zum Verstauen von Brennstoff und die untere (Aschewanne) dient zum Sammeln von Asche und Schlacke. Während der Brennstoff in der Hauptkammer verbrennt, fallen die Verbrennungsprodukte allmählich in die Aschewanne, von wo sie manuell entfernt werden.

Bevor Sie mit dem Schmelzen beginnen, müssen Sie die Installation für den Betrieb vorbereiten. Dazu werden feste Verbrennungsprodukte aus der Aschewanne entfernt, die Wände der Brennkammer abgewischt und die Schornsteinkanäle gereinigt.

Sobald die Vorbereitungsarbeiten abgeschlossen sind, können Sie mit dem Laden des Kraftstoffs und dem Zünden beginnen.

- Legen Sie trockenes Papier auf den Rost der Hauptkammer. Es wird empfohlen, es vorzerknittern - auf diese Weise entzündet es sich schneller.

- Legen Sie die Späne und das Reisig gleichmäßig darauf - in Form eines Brunnens oder einer Hütte.

- Zünde ein Streichholz an und bringe es von verschiedenen Seiten auf das Papier - das Papier wird gleichmäßig aufflammen und dabei Chips mit einbeziehen.

- Schließen Sie die Feuerraumtür und öffnen Sie die Aschenwannenklappe für die Sauerstoffversorgung. In diesem Stadium müssen Sie den Verbrennungsprozess der Späne überwachen. Die Intensität kann über die Aschetür (Gebläsetür) eingestellt werden.

- Sobald sich die Späne vollständig entzündet haben, gießen Sie eine kleine Schicht Feinkohle darauf. Seine Menge sollte ein Drittel der Brennkammer nicht überschreiten.

- Schließen Sie nach dem Laden der ersten Charge Kohle die Tür wieder, um die maximale Verbrennungstemperatur zu erreichen. Dies dauert normalerweise ungefähr

- Wenn die erste Brennstoffschicht die Flamme vollständig verschlingt, fügen Sie die verbleibende Kohle am oberen Rand der Tür hinzu. Vorher wird empfohlen, die brennende Kohle leicht umzurühren.

- Schließen Sie die Gebläsetür zur Hälfte. Wenn es starken Rauch gibt, hinterlassen Sie einen kleinen Riss.

Mit fortschreitender Verbrennung wird Kraftstoff in kleinen Portionen in die Hauptkammer gegeben, wobei jedes Mal die Aschekannenklappe geschlossen wird. Setzen Sie keine große Menge Kohle auf einmal ein - dies führt zur Verfestigung des Brennstoffs auf dem Rost und zu dessen vorzeitiger Verschlechterung.

Brennholz

Brennholz ist eine weitere beliebte Art von Kesselbrennstoff. Nur getrocknetes Holz ist zum Verbrennen geeignet. Untergetrocknetes Brennholz im Feuerraum setzt Feuchtigkeit frei, die sich auf den Innenflächen des Feuerraums und des Kamins ansammelt. In Kombination mit Rauch und Kohlenmonoxid entsteht Teer - er verringert die Betriebseigenschaften des Kessels und verringert die Durchlässigkeit der Abgase.

Brennholz wählen

Zum Schmelzen ist hartes Holz mit langer Brenndauer und langsamer Wärmeübertragung optimal. Laubbäume sollten Nadelbäumen vorgezogen werden. Nadelbäume geben während der Verbrennung eine große Menge harzartiger Substanzen ab und verunreinigen schnell die Brennkammer und den Wärmetauscher.

Je nach Härtegrad werden Holzarten in 3 Kategorien eingeteilt:

- hartweiße Akazie, Esche, Buche, Eiche, Ahorn, Eibe, Hasel, Birne;

- mittlere Härte - Walnuss, Erle, Bergahorn, Birke, Kirsche, Süßkirsche, Zeder;

- Weichpappel, Espe.

Wie man einen Kessel mit Holz heizt

- In der ersten Phase muss das Heizgerät gut aufgewärmt werden. Dadurch wird verhindert, dass Rauch in den Raum gelangt. Am Boden der Brennkammer werden Papierbögen gelegt, auf denen sich brennbare Birkenrinde, Späne und Splitter befinden, und auf der Oberseite befinden sich kleine Stämme (bis zu 15 cm Durchmesser). Der Raum zwischen den Hackschnitzeln kann zur schnelleren Zündung mit Papier gefüllt werden.

- Wenn der Feuerraum etwa halb voll ist, sollten Sie das Papier in Brand setzen und das Aschenbecherventil öffnen, um einen besseren Luftzug zu erzielen. Schließen Sie die Hauptkammertür.

- Wenn die Kammer und der Schornstein aufgewärmt sind und das vorbereitende Lesezeichen auszubrennen beginnt, kann der Feuerraum mit großem Brennholz gefüllt werden. Die Stämme können in einer Reihe oder in Form eines Brunnens angeordnet werden, wobei zwischen ihnen Lücken für das Eindringen von Luft verbleiben.

- Wenn das Holz ausbrennt, müssen Sie ein neues Lesezeichen erstellen, ohne darauf warten zu müssen, dass das vorherige verblasst.

Langbrennkessel vereinfachen die Arbeit erheblich. Aufgrund der automatischen Regelung des Luftzuges und des Verbrennungsprozesses wird der Kraftstoff alle 6 Stunden in sie geladen. Solche Geräte sollten gemäß den beigefügten Anweisungen geschmolzen werden.

Arbeitsprinzip

Das Funktionsprinzip eines Kohleofens unterscheidet sich kaum von einem Holzofen. Dies ist ein sehr häufiges Missverständnis. Heizkohle und Holzöfen unterscheiden sich radikal. Und hier ist was:

- Für die Verbrennung von Kohle muss Luft von unten zugeführt werden.

- Kohle muss vorgewärmt werden, bevor sie zum Ofen geschickt wird. Rohkohle brennt einfach nicht.

- Der Schornstein sollte einen schnelleren Luftdurchgang bieten als in einem Holzofen. Bei dieser Konstruktion fehlt der Dämpfer vollständig. Die Luftzufuhr wird von unten durch das Gebläse geregelt.

Der Verbrennungsprozess von Kohle dauert viel länger. Kohle brennt nicht so schnell wie Holz, sondern schwelt lange. Die Verbrennungstemperatur ist höher, was besondere Anforderungen an die Materialien zur Herstellung des Ofens stellt. Wir werden später darüber sprechen.

Wenn man über den Prozess der Kohleverbrennung spricht, lohnt es sich, auf ein Merkmal zu achten. Wenn sich Brennholz bei der Pyrolyse leicht in Koks und Gase zersetzt, die eine hohe Temperatur und Wärmeübertragung aufweisen, verbrennt Kohle anders. An der Oberfläche hat es die höchste Temperatur und die Temperatur der austretenden Gase ist viel niedriger.

Wie berechnet man den Kohleverbrauch?

Der Verbrauch von Kohle in einem Festbrennstoffkessel hängt von vielen Faktoren ab. Die Kosten werden beeinflusst von:

- Beheizter Bereich.

- Die Menge des Wärmeverlusts.

- Umgebungstemperatur.

Die genauen Kosten können erst nach dem Ende der Heizperiode berechnet werden. Darüber hinaus kann der durchschnittliche Verbrauch an Kohle zum Heizen je nach Winter zwischen 8 und 15 Tonnen variieren (bei einem Gebäude von 200 m²).

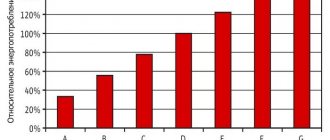

Wenn Sie gemittelte Berechnungen basierend auf der tatsächlichen Betriebserfahrung durchführen, können Sie die folgenden Daten erhalten:

- Die Kosten für September bis Oktober betragen 1 Eimer pro Tag.

- Die Brennstoffverbrauchsraten in einem Kohlekessel steigen von November bis Februar auf 10 Eimer pro Tag.

- Im März und April müssen Sie 1-2 Eimer pro Tag verbrennen.

Die Berechnung des Kohleverbrauchs für einen Kessel mit 20 kW unter Verwendung der obigen Daten zeigt, dass die Kosten während der Heizperiode 580 Eimer oder 10-10,5 Tonnen betragen werden.

Wie wähle ich ein Haus und Auswahlkriterien aus?

Um den richtigen Ofen auszuwählen, müssen Sie Folgendes berücksichtigen:

- Das Design ist werkseitig oder von Hand gefertigt. Unten finden Sie detaillierte Anweisungen für beide Optionen.

- Bestimmt durch die Art des Ofens (siehe entsprechenden Abschnitt).

- Wählen Sie die gewünschten Parameter.Lassen Sie uns näher auf diesen Punkt eingehen. Damit der Ofen die Erwartungen erfüllt, müssen Sie Folgendes berücksichtigen:

- Wählen Sie die richtige Leistung. Bei Werksgeräten ist alles einfach - die Hersteller geben im Reisepass die Leistung und den Hubraum an, für die der Ofen ausgelegt ist. Es muss versucht werden, sicherzustellen, dass das Volumen, das erwärmt werden muss, irgendwo in der Mitte des angegebenen Bereichs liegt. Dies bietet den erforderlichen Spielraum für den Fall eines möglichen Wärmeverlusts. Mit einem hausgemachten Herd ist nicht alles so einfach. Sie müssen die Berechnung gemäß der folgenden Formel selbst durchführen:

P = (M-Brücke) * Cn / T / 1000, wobei

P ist die erforderliche Leistung, kW

M ist das Gewicht des verwendeten Kraftstoffs, kg

MOST ist die Masse des Restes des verbrannten Brennstoffs (d. H. Was nach der aktiven Verbrennungsphase verbleibt), kg

Cn - Wärmeleitfähigkeit von Kohle, J / kg

Wie man es selbst macht

- Das Design eines mit Kohle oder Briketts befeuerten Steinofens ist recht einfach. Sie müssen lediglich zwei Bedingungen erfüllen:

Der Feuerraum muss aus feuerfesten Steinen bestehen. Der Ofen muss in allen Teilen des Schornsteins mit Reinigungen ausgestattet sein

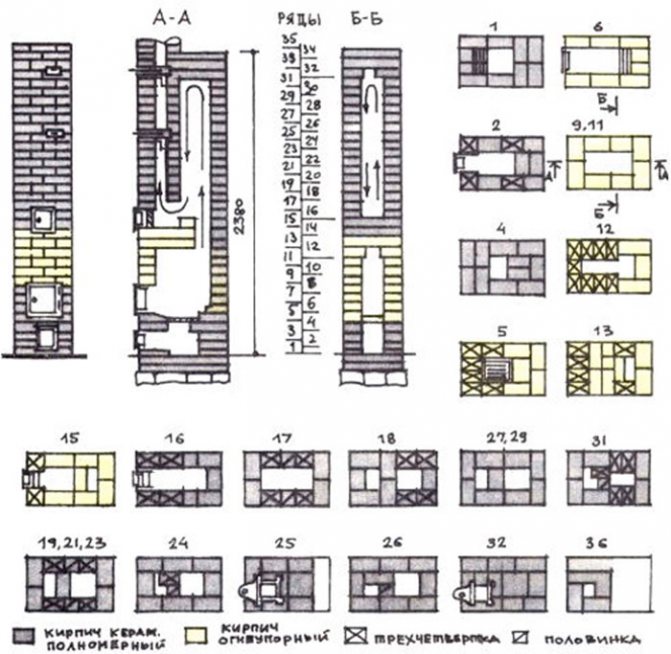

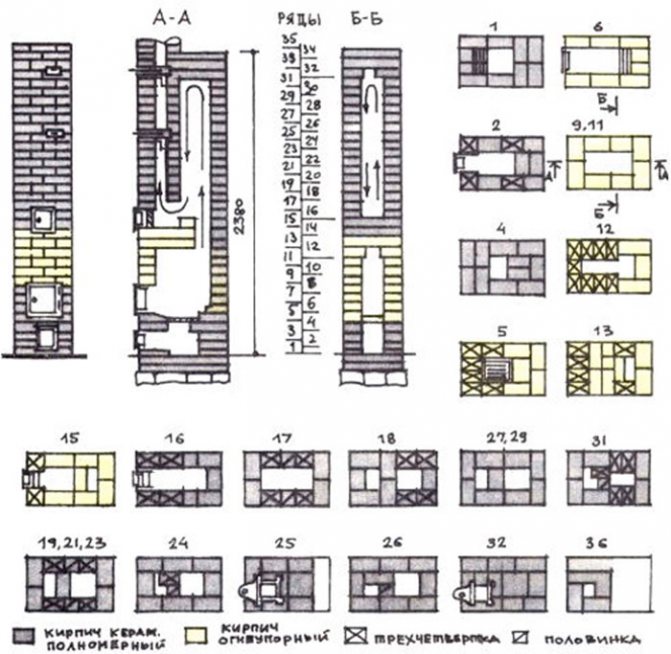

Das Bestelldiagramm des Universalofens ist in der Abbildung dargestellt. Dank eines einfachen Geräts können Sie dies auch ohne Erfahrung selbst tun. Der Ofen ist klein und kann zum Heizen eines Landhauses oder Landhauses mit einer Fläche von bis zu 36 Quadratmetern verwendet werden, das aus einem oder zwei Räumen besteht. Im letzteren Fall wird der Feuerraum an der Seite der Küche platziert und die Rückwand, die sich während des Feuerraums erwärmt, wird in den Raum herausgenommen.

Der Ofen besteht aus einem Do-it-yourself-Schamott aus feuerfesten Schamottesteinen und einem Überofenkanal mit einem Roll-up.

Die Rauchgase werden im Kanal zurückgehalten, ein Glockeneffekt wird erzeugt und der Ofenkörper erwärmt sich. Nach dem Abkühlen steigt der Rauch ab und gelangt durch den Vorhang in den Schornstein. Es ist mit zwei Klappen ausgestattet, die die scharfe Grenze zwischen warmer und kalter Luft und Feuchtigkeitskondensation beseitigen.

Unterhalb des Feuerraums befindet sich ein Gebläse in Kombination mit einer Aschenpfanne. Die Druckbeaufschlagung erfolgt durch den Rost, die Luftbewegung wird durch eine einfache Schornsteinkonstruktion und einen guten Luftzug gewährleistet.

- Stellen Sie den Ofen auf ein freistehendes Stahlbetonfundament. Die Abmessungen des Fundaments sollten die Abmessungen des Ofens um 5-10 cm überschreiten, seine Höhe beträgt 50-70 cm, während es 15 cm unter dem Niveau des endgültigen Bodenbelags liegen sollte. Nach dem Gießen und Trocknen des Fundaments wird es mit Zementmörtel eingeebnet, zwei Schichten Dachmaterial oder eine andere gewalzte Abdichtung werden darauf gelegt, wonach sie beginnen, den Ofen mit ihren eigenen Händen zu verlegen.

- Sie legen zwei Reihen von Ziegeln aus - den Boden des Ofens, aus massivem Mauerwerk mit einem Verband aus rotem Backstein. Sie werden auf einen Zementmörtel gelegt.

- Ferner wird die Verlegung gemäß dem Schema für eine Lösung von Schamotteton durchgeführt. Die erste Reihe bildet den Boden der Aschenpfanne.

- In der zweiten und dritten Reihe wird die Gebläsetür freigelegt und mit Hilfe eines zwischen den Ziegeln verlegten geglühten Drahtes gesichert.

- Die vierte Reihe bildet die Überlappung der Aschekammer und eine Öffnung zum Entfernen von Gebläse und Asche aus dem Ofen.

- Ab der fünften Reihe wird das Mauerwerk mit Schamottesteinen ausgeführt.In der fünften Reihe wird ein Rost gelegt.

- Im sechsten und siebten wird die Feuerraumtür ähnlich wie die Gebläsetür installiert.

- Die Reihen 9 bis 11 bilden die Wände des Ofens, sie werden mit einem Verband verlegt.

- In der 12. Reihe besteht ein Gewölbe aus einem Teil des Ziegels, und in der 13. und 14. Reihe überlappen sie das Gewölbe.

- In der 15. Reihe sind ein Reinigungstor und ein Roll-up installiert.

- Ab der 16. Reihe besteht das Mauerwerk wieder aus rotem Backstein. Rauchkanäle sind nach dem Schema angelegt.

- Die Ventile sind in der 25. und 32. Reihe installiert.

- Die Zeilen 33 und 34 vervollständigen die Ofenüberlappung und legen dann den Schornstein mit der gewünschten Höhe aus.

- Der Ofen wird an der Luft getrocknet und dann in mehreren Stufen vorsichtig erhitzt, zuerst mit Holz und nach mehreren Öfen mit Kohle. Während des Betriebs dürfen alle festen Brennstoffe verwendet werden: Kohle, Anthrazit, Brennholz und Holzabfälle, Pellets und Briketts.

Jeder Metallofen mit dem Effekt einer langen Verbrennung kann zum Verbrennen von Kohle angepasst werden. Nachdem sie mit ihren eigenen Händen einen Schamottstein in den Feuerraum gelegt und das Gebläse mit einem Ventilator ausgestattet hatten. Bei einer solchen Verfeinerung brennt das Ofenmetall bei hohen Temperaturen nicht aus, und die Kohle brennt lange Zeit gleichmäßig.

Design von Feuerstellen für verschiedene Kraftstoffarten

Allgemeine Information. Der für die Kraftstoffverbrennung vorgesehene Feuerraum muss so ausgelegt sein, dass die besten Bedingungen für die Entwicklung des Verbrennungsprozesses geschaffen werden: In der Verbrennungszone wird eine hohe Temperatur aufrechterhalten; eine gleichmäßige und ausreichende Luftversorgung des brennenden Brennstoffs wurde sichergestellt; enthielt die erforderliche Menge an Kraftstoff (fest).

Um diese Bedingungen zu schaffen, erhält der Feuerraum bestimmte Abmessungen, und wenn fester Brennstoff verwendet wird, wird ein Rost in seinen Herd gelegt, der 70 ... 140 mm unter der Feuerraumtür angeordnet ist, damit beim Öffnen der Tür Kohlen brennen nicht auf den Boden fallen. In einigen Fällen werden Gewölbe hergestellt, die teilweise Strahlungswärme auf den brennenden Brennstoff reflektieren. Während der Verbrennung ist es manchmal notwendig, die Schubkraft im Ofen einzustellen, da die Größe der Schubkraft die Intensität des Brennstoffverbrennungsprozesses bestimmt. Der Luftzug wird normalerweise durch eine Gebläsetür und eine Rauchklappe reguliert, wodurch sie in eine bestimmte Position gebracht werden.

Die Abmessungen des Feuerraums werden aus dem Zustand des gleichzeitigen Ladens der für einen Feuerraum erforderlichen Gesamtbrennstoffmenge oder mindestens 75% dieser Menge bestimmt. Die Abmessungen des Feuerraums für verschiedene Kraftstoffarten werden durch Berechnung ermittelt. Die Länge und Breite der Feuerstellen von Ziegelöfen sollte ein Vielfaches der Abmessungen des Ziegels oder Halbziegels betragen. Die Breite des Feuerraums hängt von der Wärmeübertragung des Ofens ab. In Öfen mit einer Wärmeübertragung von bis zu 3489 W kann sie zwischen 190 und 270 mm liegen, in Öfen mit einer Wärmeübertragung von mehr als 3489 W - 270 mm und mehr. In Öfen, in denen minderwertige Kohlen verbrannt werden, dürfen Feuerstellen mit einer Breite von bis zu 500 mm hergestellt werden. Die Höhe des Feuerraums wird in Abhängigkeit von der gegebenen Wärmeübertragung des Ofens sowie der Quecksilberart des Brennstoffs gewählt. Dementsprechend werden Feuerstellen üblicherweise mit einer Höhe von 400 bis 770 mm und mehr, jedoch nicht mehr als 1000 mm hergestellt. In einigen Fällen sind Abweichungen von dieser Regel zulässig, beispielsweise wenn das Volumen der Feuerbox in den Feuerkanal gelangt.

Die Mindestdicke der Außenwände des Feuerraums beträgt 1/2 mm (120 mm). Bei Öfen mit einer Wärmeübertragung von mehr als - 3489 W kann die Dicke der Außenwände des Feuerraums je nach Wärmeübertragung des Ofens ein Ziegelstein oder ein ganzer Ziegelstein sein. Ofenfeuerkästen sind mit feuerfesten oder feuerfesten Steinen ausgekleidet. Die Auskleidung ist eine 1/2-Ziegelschutzauskleidung der Innenfläche des Feuerraums, die die Wände und das Dach des Ofens vor den zerstörerischen Auswirkungen hoher Temperaturen schützt. Wenn die Wärmeübertragung des Ofens für irgendeine Art von Brennstoff 3489 W nicht überschreitet, wird die Auskleidung 1/4 Ziegel dick gemacht. Die Verkleidung erfolgt unter der Voraussetzung, dass die feuerfesten Steine ohne Ligation mit dem Hauptmauerwerk fest gesichert sind. Die Außenwände des Ofens bestehen aus Keramikziegeln.In Abwesenheit von feuerfesten Steinen sind die Feuerstellen mit ausgewählten Keramiksteinen ausgekleidet, obwohl eine solche Auskleidung nur von kurzer Dauer ist.

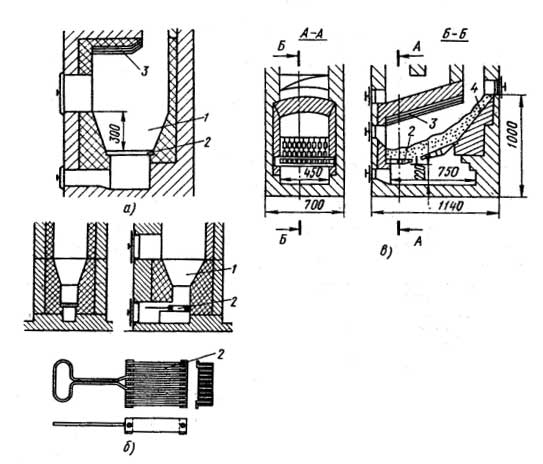

| Feige. 8. Feuerraum zum Verbrennen von Brennholz: 1 - Gebläsetür, 2 - Ofentür, 3 - Kolosinkooanrost, 4 - Gewölbe. |

Feuerstellen für feste Brennstoffe (Feuerstellen für Brennholz von Professor V. M. Chaplin). Brennholzofen (Abb.

Die Luft für die Kraftstoffverbrennung tritt durch die Gebläsetür 1 in den Feuerraum ein (Tür 2 muss während der Verbrennung geschlossen sein). Durch die Lücken im Rost 3 wäscht die Luft die auf dem Rost liegenden Brennholzreihen gleichmäßig, was zur Vollständigkeit der Verbrennung beiträgt. Der Bogen 4 des Feuerraums reflektiert die Strahlungswärme des brennenden Brennstoffs auf das Holz, was auch den Verbrennungsprozess begünstigt. Die Luftzufuhr zum Feuerraum ist bis zu einem gewissen Grad selbstregulierend.

Während das Holz zu Beginn des Feuerraums nicht verkohlt ist und die Brennstoffschicht immer noch einen erheblichen Widerstand gegen den Luftstrom aufweist, wird sein Durchgang durch die Tatsache erleichtert, dass der Rost nicht dicht mit Holz bedeckt ist (die Stämme ruhen ihre Enden auf dem Heftklammern des Feuerraumschachts). Wenn der Brennstoff verkohlt wird, beginnt sich der Rost allmählich zu schließen, indem die Kohlen darauf rollen, und der Zugang der Luft zum Feuerraum wird immer schwieriger.

Am Ende des Feuerraums verbleibt nur noch eine Kohleschicht im Feuerraum, wodurch die Lücken im Rost dicht geschlossen werden. Während dieser Zeit benötigt der Ofen weniger Verbrennungsluft. Somit regulieren der Rost, die Gebläsetür und die seitlichen Halterungen des Feuerraums den Luftstrom in Abhängigkeit vom Verbrennungsprozess weitgehend.

Feuerraum für Torf und Mist. Torf mit normalem Feuchtigkeitsgehalt (25 ... 30%) brennt gut in Feuerstellen, die mit einem Rost ausgestattet sind. Verwenden Sie zum Verbrennen von feuchterem Torf und Mist den in Abb. 1 gezeigten Feuerraum. neun.

In diesem Feuerraum befinden sich zwei Roste - horizontal 1 und geneigt 2. Wenn der Ofen gebrannt wird, wird eine kleine Menge des trockensten Torfs auf den horizontalen Rost geworfen und ein Feuer erzeugt.

| Feige. 9. Feuerraum für Torf und Mist: 1 - horizontaler Rost, 2 - geneigter Rost, 3 - Löcher. |

Wenn sich der erste Teil entzündet hat, wird der Feuerraum so mit Torf beladen, dass der geneigte Rost damit geschlossen wird. Die Verbrennung erfolgt zunächst in den unteren getrockneten Torfschichten. Wenn die oberen Schichten austrocknen, breitet sich die Verbrennung allmählich nach oben aus. Die verdampfte Feuchtigkeit und die Rauchgase werden durch zwei Löcher 3 in der Rückwand des Feuerraums entfernt.

In baumlosen Gebieten, in denen weder Kohle noch Torf vorhanden sind, wird die Öfen mit Mist beheizt. Aufgrund der Ähnlichkeit von Mist mit Torf kann er in Torffeuerkästen verbrannt werden. Die Roste der Feuerstellen, in denen Torf und Mist verbrannt werden, dürfen Lücken von nicht mehr als 8 ... 10 mm aufweisen, damit keine kleinen Torf- und Mistpartikel durch sie gelangen können.

Tankstellen für Kohle und Anthrazit. Kohle aller Arten und Qualitäten sollte in Feuerstellen verbrannt werden, die mit einem Rost ausgestattet sind und eine verbesserte Luftversorgung der Verbrennungszone gewährleisten.

Der Feuerraum der einfachsten Vorrichtung zum Verbrennen von Kohle (Fig. 10, a) hat einen flachen Schacht 1 mit einem Rost 2 und einem reflektierenden Dach 3.

Die Feuerbox eines fortgeschritteneren Designs (Abb. 10, b) ist zum Verbrennen von Anthrazit geeignet. Der flache Schacht 1 und der versenkbare Rost 2 des Feuerraums ermöglichen es, die während des Ofens angesammelte Schlacke zu entfernen. Das Gitter besteht aus Stahl: Platten, zwischen denen Dichtungen eingespannt sind.Letztere halten die Platten in einem gewissen Abstand voneinander, wodurch Lücken zwischen ihnen verbleiben. Die Höhe der Platten beträgt mindestens 40 mm, sodass die Luft, die von der Aschenwanne zum Brennstoff gelangt, den Rost kühlt und dadurch länger hält.

Während des Ofenbrennens auf dem Rost angesammelte Schlacke wird mit einem 5 ... 6 mm dicken Stahlhaken durch die Schlitze oben auf dem Rost entfernt.

|

| Feige. 10 Kraftstofftanks a - für Kohle, b - für Anthrazit, c - für Aschekohle und Schiefer; 1 - Welle, 2 Rost; 3 - Bogen, 4 - geneigt unter. |

Feuerraum für Asche, Kohle und Ölschiefer. Das Konstruktionsmerkmal des Feuerraums zum Verbrennen von Kohle und Schiefer mit mehreren Aschen (Abb. 10, c) ist ein langer geneigter Herd 4, der sich in einen horizontalen Rost 2 verwandelt. Der geneigte Herd in Kombination mit einem auslenkenden Dach 3 trägt zur Erzeugung von eine hohe Temperatur im Feuerraum, die zum Verbrennen von nasser Kohle und Mehraschenkohle erforderlich ist. Der Ofen wird geschmolzen, indem fein gehacktes Brennholz auf einem horizontalen Rost angezündet wird. Die in den Feuerraum geladene Kohle befindet sich zum ersten Mal auf einem geneigten Herd, wo sie getrocknet wird. Allmählich rutscht die Kohle nach unten und flackert auf.

Tankstellen für Gas.

Das Design der Feuerstellen für Gas ist grundsätzlich das gleiche wie für Brennholz oder Kohle. Kraftstofftanks sind mit speziellen Brennern ausgestattet.

Ein für Heizöfen ausgelegtes Gasbrennergerät muss die folgenden Anforderungen erfüllen:

Gewährleistung eines stabilen Verbrennungsprozesses mit zulässigen Schwankungen des Gasdrucks im Netz und einer Änderung seines Heizwerts; Ein Brenner, der keine stabile Verbrennung bietet, darf wegen der Gefahr eines explosiven Gemisches im Ofen nicht betrieben werden.

Wärmeverluste durch chemisches Unterbrennen bei Vorhandensein eines geringen Luftüberschusses im Ofenraum beseitigen; Dieser Zustand ist nicht nur wichtig, um einen hohen Wirkungsgrad des Ofens zu erreichen, sondern auch, um ein harmloses Abgasgemisch zu erhalten, das die menschliche Gesundheit nicht beeinträchtigt.

Schaffung eines Verbrennungszentrums, das eine intensive, aber gleichzeitig gleichmäßige Erwärmung der Wände des Feuerraums entlang seines Umfangs ermöglicht.

Die gleichmäßige Erwärmung der Wände des Feuerraums um den Umfang des Ofens wirkt sich auf die Verlängerung seiner Lebensdauer aus. Wenn also vorhandene Öfen mit Brennern mit kurzer Flamme in Gas umgewandelt werden, entstehen in der Nähe der Ofentür hohe lokale thermische Spannungen. Gleichzeitig bleibt der Endteil des Feuerraums leicht erwärmt. Infolgedessen wird das Mauerwerk der Vorderwand des Feuerraums häufig zerstört. Daher ist es wichtig, dass sich die Wände des Feuerraums, die sich normalerweise im unteren Teil des Ofens befinden, stärker erwärmen als in den oberen und mittleren Zonen des Ofens. Je besser die Wände des Ofenfeuerraums beheizt sind, desto gleichmäßiger wird die Temperatur entlang der Höhe des beheizten Raums.

Der Rost, der bei der Verbrennung fester Brennstoffe zur Luftzufuhr dient, erweist sich als überflüssig, da Luft durch den Brenner oder spezielle Löcher im Mauerwerk zugeführt wird.

"Vorheriges Inhaltsverzeichnis weiter"

Hausgemachter Ofen Potbelly Herd

In letzter Zeit bieten viele Designer exklusive Optionen für Öfen oder Kaminöfen an, die in Landhäusern installiert werden. Für die Bewohner renommierter Cottages sind sie nicht nur eine zusätzliche Wärmequelle, sondern auch das schönste Accessoire für die Innenausstattung der Räumlichkeiten. Solche individuellen Öfen erfüllen den Raum sowohl mit Wärme als auch mit besonderer Gemütlichkeit. Das im Ofen oder Kamin knisternde Brennholz sieht sehr schön und romantisch aus, wenn ein Wintersturm vor dem Fenster tobt.

Der beliebteste, primitivste und effizienteste Langzeitofen zum vorübergehenden Heizen ist der bekannte Dickbauchofen. Sein einfaches Gerät basiert auf der "Symbiose" des russischen Ofens und Kamins. Mit einer Ladung Kraftstoff kann es 4 Stunden lang eine angenehme Innentemperatur aufrechterhalten.Der Dickbauchofen kann an jedem Ort installiert werden, an dem der Schornstein herausgezogen werden kann.

Heute kann jeder, der über die Fähigkeiten verfügt, Schlosserarbeiten auszuführen, aus allen Arten von Schrottmaterialien mit eigenen Händen einen Dickbauchofen herstellen. Dieser Ofen:

- Kommt nicht auf Strom und Gas an.

- Einfach zu warten und zu bedienen.

- Ermöglicht die Steuerung des Verbrennungsprozesses.

- Nimmt wenig Platz ein.

- Kompakt und wirtschaftlich.

- Kann ein Loch zum Platzieren von Utensilien zum Kochen von Speisen oder zum Erhitzen von Wasser haben.

Zu den Nachteilen eines solchen Ofens gehört ein geringer Wirkungsgrad, eine hohe Abgasrate und eine schnelle Abkühlung. Um die Temperatur im Raum aufrechtzuerhalten, muss dieser daher ständig erwärmt werden.

Als Brennstoff für den Ofen können Sie verwenden:

Materialien und Ausrüstung für selbständiges Arbeiten

Unsere Handwerker stellen Öfen her, haben ein Schweißgerät zur Hand und gebrauchte:

- große Dosen;

- Metallecken;

- breite Rohre;

- Gaszylinder;

- Metallboxen;

- große Feuerlöscher;

- alte Fässer;

- Stahlbleche;

- Kaminrohre;

- Metallgitter.

Für die Bequemlichkeit der Arbeit können Sie auch die technischen Armaturen der Fabrikproduktion in Form von Folgendem verwenden:

Die Hauptelemente der Verbrennungseinheit

Detaillierte Zeichnungen sind für die Herstellung eines Dickbauchofens nicht erforderlich. Die Hauptsache ist, das effizienteste Design zu erhalten. Betrachten Sie die Hauptknoten, aus denen die hausgemachte Ofenstruktur besteht.

Brennkammer

Es ist die Brennkammer, die die Funktion der Wärmeübertragung erfüllt. Je größer die Fläche seiner Außenfläche ist, desto besser.

Es ist wichtig, dass der Boden der Kammer genügend Platz hat, um dort Brennholz zu lagern oder Kohle zu füllen. Daher werden zylindrische hausgemachte Geräte auf die Seite gelegt

Rechteckige Öfen sind horizontal mit Mindestabmessungen von 250 × 350 mm ausgeführt.

Übergroße Öfen aus Fässern oder Gasflaschen sind auch in aufrechter Position praktisch.

Fertiger Produkttyp

Die Aschewanne, die zusätzlich mit dem Boden der Struktur verschweißt oder verschraubt ist, eignet sich zur Auswahl von Asche. Die Anordnung mit einem Gebläse fördert eine bessere Wärmeerzeugung, und die untere Tür liefert die erforderliche Sauerstoffmenge und reguliert die Verbrennungsintensität.

Türen und Öffnungen

Diese Elemente werden mit ihren eigenen Händen aus den Metallresten hergestellt, nachdem die Öffnungen ausgeschnitten wurden. Immerhin wiederholen Reste von Luftballons die Oberflächenbiegung, und dies ist bei der Arbeit sehr wichtig. Stahltürscharniere werden durch Schweißen an der Karosserie befestigt, und dann werden die Türen selbst daran aufgehängt.

Hier ist unbedingt eine Verriegelung vorzusehen, die wie ein Guillotine-Ventil oder ein Bolzen hergestellt werden kann.

Die optimalen Öffnungen für den Feuerraum sind 250 × 250 mm, für das Gebläse 100 mm hoch und 250 mm breit. Die Markisen sind auf derselben vertikalen Achse installiert. Zwischen den Öffnungen wird ein Abstand von ca. 10 cm eingehalten. Um zu verhindern, dass Kohlen durch die Tür herausfallen, befindet sich die Öffnung des Ofens leicht über dem Rost.

Mit einem Stahlrohr mit einem Durchmesser von 100–150 mm werden Rauchgase in einem Ofen entfernt. Das Rohr selbst ist nicht isoliert - es dient als zusätzliche Wärmequelle. Und für eine bessere Wärmeübertragung wird es mit geneigten oder horizontalen Abschnitten am Auslass platziert, wodurch der Weg warmer Gase vergrößert wird.

Der Auslass zum Anschließen des Schornsteins befindet sich oben oder besser seitlich. Die letztere Option verlangsamt die Evakuierung von Gasen und lässt Platz für die Kochzone.

Beachten Sie! Um die Intensität der Entfernung heißer Gase im Schornstein zu regulieren, ist es ratsam, ein Dreh- oder Wegeventil zu verwenden

Diy Holzkohleofen

Dies ist der billigste Weg, um mit Ihren eigenen Händen einen gemauerten Heizofen aus Kohle herzustellen.

Material

- Backstein;

- Fertigmörtel zum Verlegen von Öfen;

- Gusseisenrost;

- Kochherd aus Gusseisen;

- Blech b = 4 mm - 600 × 1200 mm - 0,72 m 2;

- Schweißelektroden - 1 Packung.

Werkzeuge

- Kelle;

- Kellen;

- Hämmer;

- bohren;

- andere.

Schema und Reihenfolge

Foto №1 Gesamtansicht

Foto Nr. 2 Poryadovka

Beschreibung des Mauerwerks

- Legen Sie ohne Mörtel einen Ziegelstein darauf (siehe Foto 2, erste Reihe). Wir kontrollieren die Horizontalität streng mit einer Ebene.

- Installieren Sie die Gebläsetür. Wir befestigen es mit einem Draht und wickeln es mit einer Asbestschnur um.

- Wir setzen Roste direkt über das Gebläse.

- Wir verlegen weiter gemäß der Bestellung (siehe Foto Nr. 2)

- Installieren Sie die Feuerraumtür. Wir reparieren es mit Draht und Ziegeln.

- Von oben sollte die Reihe die Brandschutztür überlappen und 130 mm darüber enden.

- Wir legen weiter und verschieben die Steine leicht zurück. Vorher legen wir eine Asbestschnur, an der wir das Kochfeld installieren werden.

- Beginnen wir mit der Bildung des Schornsteins ab der nächsten Reihe. Die Konstruktion sieht die Installation eines Rohrohrs aus Blech oder Aluminiumwellblech vor. Das Rohr sollte nicht schwer sein. Andernfalls kann sich der Schwerpunkt verschieben.

- In der elften Reihe haben wir ein Ventil angebracht, um den Luftstrom zu regulieren. Vergessen Sie nicht, es mit einer Asbestschnur zu verschließen und mit Ton zu bedecken.

- Als nächstes setzen wir den Schornstein in das Vierfache ein, das wir mit dem Metallschornstein verbinden. Das Rohr sollte streng vertikal sein und sich nicht zur Seite biegen. Für mehr Stabilität sollte es mit drei Ziegelreihen abgedeckt werden.

- Wir entfernen die Knockout-Steine, die wir in die 4. Reihe gelegt haben, und reinigen den Schornstein von Schmutz.

- Jetzt sollte der Kohleofen weiß getüncht werden. Jeder Kalk wird gehen. Experten empfehlen, Blau und etwas Milch hinzuzufügen. Die Tünche wird also nicht dunkler und fliegt ab.

- Wir installieren ein Blech vor dem Feuerraum.

- Installieren Sie die Fußleiste

Do-it-yourself-Kohleofen ist nicht einfach. Es ist besser, sich an einen erfahrenen Ofenbauer zu wenden oder geduldig zu sein.

Moderne Holzkohleöfen für Hausbeschreibung, Typen

Ein Holzkohleofen für zu Hause hat viele Vorteile. Die wichtigsten davon sind die einfache Bedienung und Wartung, die Möglichkeit, anstelle von Kohle eine andere Art von festem Brennstoff zu verwenden, und eine große Wärmekapazität. Außerdem kann ein solcher Kohleofen für ein Landhaus aus verschiedenen Materialien hergestellt werden.

Ein Kohleofen hat einen hohen Wirkungsgrad (etwa 60 Prozent, was Kesseln für Heizsysteme entspricht, die flüssigen Brennstoff verwenden). Mit modernen Modellen können Sie die Verbrennung von Kohle im Ofen steuern und diesen Prozess für eine rationellere Nutzung von Brennstoff und Wärme regulieren.

Moderne Kohleöfen sind je nach Verwendungszweck von verschiedener Art:

- Heizöfen;

- Heiz- und Kochöfen;

- Haushalt;

- Kaminöfen.

Moderne Öfen werden aus verschiedenen Materialien hergestellt: feuerfesten Ziegeln, Gusseisen, Stahl, Talkum Magnesit usw.

Kohle und ihre Arten

Auf den ersten Blick sind alle Kohlen gleich. Dies ist jedoch weit davon entfernt. Kohle enthält Kohlenstoff und einige nicht brennbare Verunreinigungen. Durch die Verbrennung dieser Substanzen wird viel Wärme freigesetzt und Asche gebildet.

Kohle mit unterschiedlichen Mengen an Verunreinigungen wird in verschiedenen Regionen abgebaut. Kraftstoffe werden nach bestimmten Kriterien bestimmt. Je nach Alter, Vorhandensein von Feuchtigkeit und Verunreinigungen sowie der spezifischen Verbrennungswärme werden sie unterschieden:

- Braunkohle, die sich durch eine lockere Struktur auszeichnet. Es wird im Alltag weniger eingesetzt und häufiger zur Sicherung des Funktionierens von Kraftwerken und anderen Großunternehmen eingesetzt. Es bezieht sich auf junge Kohlen (spezifische Verbrennungswärme (CCC) von weniger als 3.000 kcal / kg);

- Braunkohle, die auch als subbitominöse Kohle oder schwarze Braunkohle bezeichnet wird. Es ist sozusagen eine Übergangsphase zwischen Braunkohle und Kohle. Es wird normalerweise in kleinen oder privaten Heizräumen verwendet. Es ist ein Rohstoff von guter Qualität für die chemische Industrie (TCF von 3,1 bis 5,1 Tausend kcal / kg);

- Kohle, ein festes, brennbares Mineral, das eine Zwischenposition zwischen dem braunen Analogon von Kohle und Anthrazit einnimmt (TCF von 5 bis 5,6 Tausend kcal / kg);

- Anthrazit ist die älteste und beste aller Sorten, die sich durch schwarze Farbe, Glanz und hohe spezifische Verbrennungswärme (von 7 bis 9 Tausend kcal / kg) auszeichnet. Mit Anthrazit beheizte Räumlichkeiten sind unglaublich warm und gemütlich.

Ist es möglich mit Kohle zu heizen

Viele Eigentümer von Häusern mit Ofenheizung fragen sich: Ist es möglich, Kohle anstelle von Brennholz in einem Backsteinofen zu verwenden? Brennt es so effizient wie in Industriekesseln?

Der Prozess der Verbrennung von Kohle erfolgt unter Freisetzung einer großen Wärmemenge, die Temperatur im Ofen ist deutlich höher als beim Verbrennen von Holz. Gleichzeitig ist der Rauch, der aus dem Feuerraum kommt, weniger heiß als beim Verbrennen mit Holz.

Aus diesem Grund kann ein herkömmlicher Ofen mit langen Rauchkanälen nicht mit Kohle befeuert werden: Der in den Schornstein eintretende Rauch hat eine zu niedrige Temperatur, was zur Bildung von Kondenswasser und Ruß führt. Wenn sie interagieren, bilden sie Kohlensäure, die Ziegel zerstört und schließlich einen Brand verursachen kann.

Darüber hinaus kann die hohe Temperatur im Feuerraum dessen Zerstörung verursachen. Der Feuerraum für einen Kohleofen aus Ziegeln darf nur aus Schamottesteinen bestehen, und die Wände des Ofens an dieser Stelle müssen dicker sein, um eine qualitativ hochwertige Entfernung und Ansammlung von Wärme zu gewährleisten.

Es wird nicht empfohlen, einen gewöhnlichen russischen Ofen mit Kohle zu heizen. mit einem nicht ausgekleideten Feuerraum und erweiterten Rauchkanälen! Dies führt zur allmählichen Zerstörung der Ofenelemente!

Vorteile und Nachteile

Folgende Vorteile von Kohleöfen lassen sich unterscheiden:

- Hohe Energie - wird aufgrund der höheren Verbrennungstemperatur des Kraftstoffs erreicht.

- Hohe Effizienz - bis zu 60% mit einem herkömmlichen Feuerraum (in einem Steinofen) und bis zu 90% mit einem lang brennenden Steinofen.

Es gibt auch Nachteile, aber sie können effektiv behoben werden:

- Kohle befleckt alles... Das Problem wird gelöst, indem der Feuerraum in einem separaten Raum ausgestattet wird.

- Staub-, Ruß- und Rußbildung. Sie müssen den Schornstein regelmäßig (mindestens zweimal im Jahr) reinigen. Verbrennungsprodukte aus dem Aschenbecher müssen vor jedem neuen Ofen entfernt werden. Alle Fugen müssen mit Schamottton hermetisch abgedichtet sein.

- Kohle ist wählerisch in Bezug auf die Lagerbedingungen... Dies sollte ein separater trockener Bereich sein, der vor Wind und Niederschlag geschützt ist. Es lohnt sich nicht, Kohle länger als eine Saison zu lagern. Es entstehen Verstopfungen und Klumpen, die nicht jedes Mal sehr angenehm zu hämmern sind.

- Hoher Preis. Dieses Problem ist sehr regionenspezifisch. Irgendwo ist Kohle eine Seltenheit, ihre Verwendung ist wirtschaftlich unzweckmäßig. An anderer Stelle ist es der Hauptbrennstoff. Im Vergleich zu Holz wird der höhere Preis durch eine längere Verbrennungszeit und eine größere Wärmeableitung (Kraftstoffverbrauch) ausgeglichen.

Andere Brennstoffe für den Kessel

Alternative Brennstoffe können verwendet werden, um einen Festbrennstoffkessel zu betreiben.

Kohlebriketts. Der Brennstoff wird durch Pressen von Feinkohle und Kohlenstaubfraktionen erzeugt. Als Bindemittel werden mineralische Substanzen oder Kohlenteer verwendet. Die Vorteile dieser Art von Kraftstoff sind die einfache Stapelung und das Anzünden, hohe Heizwerte und eine hervorragende Entflammbarkeit.

Gepresster Torf oder hölzerne Euro-Briketts. Auf Torfbasis hergestellte Brennstoffbriketts haben eine kleine Fläche, während sie lange schwelen können und die Phase der aktiven Verbrennung aufrechterhalten.

Pellets. Es ist ein Biokraftstoff, der in Form von Pellets hergestellt wird. Zur Herstellung von Torf werden Holz und landwirtschaftliche Abfälle verwendet. Es ist ein umweltfreundliches und energieeffizientes Material, das vorzugsweise in Kesseln verwendet wird, deren Design an Pellets angepasst ist.

Wie man wählt

Vorteile langbrennender Stahlkessel:

- einteilige Schweißkonstruktion, die keinen Undichtigkeiten ausgesetzt ist;

- schnelles Heizen und Kühlen der Wände des Kessels und des Wärmetauschers;

- Vollautomatisierung ist aufgrund geringer Trägheit möglich;

- weniger Gewicht;

- angemessener Preis.

Nachteile von Stahlmodellen:

- Korrosionsanfälligkeit, insbesondere in Schweißbereichen;

- Stahlkessel können nicht repariert werden. Bei Perforationskorrosion und Undichtigkeiten wird das Gerät durch ein neues ersetzt.

Zu den Vorteilen langbrennender Gusseisenkessel gehören:

- Korrosionsbeständigkeit von Gusseisen;

- Die Konstruktion des Wärmetauschers aus getrennten Abschnitten ermöglicht einen teilweisen Austausch im Schadensfall.

- Gusseisen ist ein sprödes und nicht plastisches Material. Bei starken Temperaturänderungen sind Risse und Zerstörungen möglich.

- höherer Preis als Stahlmodelle;

- Gusseisenkessel sind viel schwerer - 1,5-2,5-mal.

Ladevolumen und Automatisierung Die Häufigkeit des Befüllens der Brennkammer mit Kohle hängt von dieser Eigenschaft ab. Es lohnt sich zu analysieren, ob es zweckmäßig ist, mehrmals am Tag Kohle zu laden, oder ob es besser ist, Modelle mit großem Ladevolumen zu bevorzugen. Aufzeichnungen über die Betriebsdauer sind Minenkessel der oberen Verbrennung . Sie nehmen eine kleine Fläche ein, während ihre Ladekammer ziemlich groß ist, und einige Modelle können ein Haus mit einer Ladung 5 Tage lang auf Anthrazit und 3 Tage lang auf Braunkohle heizen. Minenkessel sind normalerweise mit Mikrocontrollern ausgestattet, um den gesamten Prozess zu automatisieren und die Wartung auf ein Minimum zu beschränken. Bodenladekessel sind normalerweise kleiner, viel billiger als Minenkessel und einfacher zu handhaben. Solche Kessel haben normalerweise keinen Gebläseventilator, und der Lufteinlass ist auf den Luftzug zurückzuführen. Der Schornstein für einen solchen Kessel sollte so einfach wie möglich sein und eine Gesamtlänge von nicht mehr als 5 Metern haben. Die Vorteile von Kesseln ohne Traktion sind die Unabhängigkeit von Elektrizität und ein niedriger Preis. Nachteile - ein geringer Automatisierungsgrad. Die geringste Aufmerksamkeit und Wartung sind für vollautomatische Modelle mit einem Ladebunker erforderlich, der eine mehrtägige Kraftstoffmenge aufnehmen kann. Ihr Preis ist natürlich hoch, aber sie haben eine Reihe von Vorteilen die während der Saison sorgenfrei heizen:

- einen Kraftstoffzufuhrmechanismus, der mit einem Dreher ausgestattet ist;

- eingebaute und entfernte Sensoren, die den Verbrennungsprozess steuern;

- Notventile zur Verhinderung des Kochens;

- SMS-Alarmmodus;

- Funktion zur Aufrechterhaltung des Verbrennungs- und Standby-Modus;

- Warmwasserbereitung.

Die Kesselwartung reduziert sich darauf, den Bunker zu Beginn der Saison zu beladen und die Parameter des erforderlichen Modus einzustellen.

Video: automatisierter Kessel mit Trichter

Die Auswahl und der Kauf eines Kessels ist nicht einfach und angesichts der Kosten moderner Modelle auch kostspielig. Daher können Sie für kleine Privat- oder Landhäuser Ihre Stärke bewerten und mit Ihren eigenen Händen einen Kohleofen herstellen.

Gerät

Ein Do-it-yourself-Kohleofen enthält die folgenden Elemente:

- blies;

- Feuerraum;

- Kammer zum zusätzlichen Trocknen von Kraftstoff;

- Kamin.

Das Design des Feuerraums und des Kamins unterscheidet sich von Analoga, die mit Holz arbeiten. Der Feuerraum hat zwei Fächer. In einem Fach wird Brennholz gebrannt, im anderen wird Kohle getrocknet. Sobald die Temperatur ausreicht, beginnt auch die Kohle zu brennen. Dies liegt an der Tatsache, dass Kohle eine ziemlich hohe Zündtemperatur hat und es einfach nicht funktioniert, den Ofen auf übliche Weise zu zünden.

Oft wird eine kombinierte Feuerbox verwendet, die sowohl mit Holz als auch mit Kohle arbeiten kann. Diese Option ist die rationalste für einen Holzkohleofen zum Heizen eines Hauses.

Kohleöfen für die Heizung zu Hause können durch folgende Indikatoren charakterisiert werden:

- Nach Vereinbarung. Der Kohleofen kann nicht nur zum Heizen verwendet werden, sondern auch zusätzliche Funktionen erfüllen. Dieser Parameter kann unterschieden werden:

- Heizöfen. Kohle ist ein effizienter Brennstoff. Solche Kohleöfen, insbesondere aus Ziegeln, sind viel leistungsfähiger als ihre holzbefeuerten Gegenstücke.Sie können das gesamte Haus mit Wärme versorgen und nicht 1-2 Räume. Ein solcher Ofen ist groß und schwer. Bei der Herstellung werden Materialien mit erhöhten Festigkeitseigenschaften und maximaler Wärmebeständigkeit verwendet. Eine solche Heizung erfordert ein solides Fundament auf einer vollkommen flachen Basis.

- Kaminöfen. Der Kohleofen kann den Raum nicht nur zuverlässig vor Kälte schützen, sondern erfüllt auch eine dekorative Funktion. Solche Öfen müssen ein attraktives Aussehen haben und werden oft zu einem zentralen Gestaltungselement. Das Hauptaugenmerk liegt auf der richtigen Auswahl der Materialien für die Endbearbeitung. Es muss mehrere Parameter erfüllen: umweltfreundlich sein, Wärme gut speichern, vor Verletzungen schützen und ein attraktives Aussehen haben. Meistens wird Naturstein zur Dekoration verwendet.

- Öfen mit Kochfeld. Sie haben ein zusätzliches Kochfeld, mit dem Sie Essen kochen können. Das Geschirr dafür muss dick genug sein, um der Hitze standzuhalten. Gusseisen ist ideal. Dieses Gericht wird niemals ausbrennen und das darin gekochte Essen hat einen besonderen Geschmack. Dieses Material ist auch für die Herstellung eines Kochfelds geeignet, hat jedoch einen großen Nachteil. Gusseisen ist sehr spröde und reißt leicht. Daher müssen Sie beim Betrieb äußerst vorsichtig sein. Für das Kochfeld wird auch legierter Stahl verwendet. Dieses Material hat keine Angst vor extremen Temperaturen und ist sehr langlebig. Nutzen Sie es effizienter.

- Öfen für den Haushalt. Es ist ein Ofen mit einem Wärmetauscher. Diese Option schützt Sie nicht nur vor Kälte, sondern liefert auch heißes Wasser, das für den Hausgebrauch verwendet werden kann. Sie können ein Warmbodensystem einrichten. Dadurch kann sich der Raum gleichmäßiger erwärmen.

- Nach Art des verwendeten Materials.Für einen Ofen, der mit Kohle betrieben wird, müssen Sie ein Material mit erhöhter Beständigkeit gegen hohe Temperaturen verwenden. Experten empfehlen, einen Herd aus folgenden Materialien herzustellen:

- Backstein —ist das gebräuchlichste Material zur Herstellung von Öfen. Seine Vorteile liegen in seiner hohen Wärmekapazität - das Material kann Wärme speichern und lange gleichmäßig abgeben. Die Nachteile liegen ebenfalls auf der Hand: die große Masse der Struktur und die mühsame Herstellung. In Bezug auf die finanziellen Kosten ist dies die wirtschaftlichste Option.

- Stahl —wurde in letzter Zeit häufig verwendet. Das Material ist sehr stark und langlebig. Es wird zur Herstellung von Fabrikprodukten verwendet. Es ist besser, einen Stahlofen für Kohle mit eigenen Händen herzustellen. Die Komplexität der Arbeit ist viel geringer als bei der Herstellung eines Ziegelanalogons. Der Raum heizt sich schneller auf, aber es gibt einen erheblichen Nachteil. Stahl ist im Gegensatz zu einem Kohleofen nicht in der Lage, Wärme zu speichern. Sobald der Kraftstoff ausgeht, kühlt er sofort ab.

- Gusseisen —Gusseisen liegt zwischen Stahl und Ziegel. Das Gewicht eines solchen Ofens sollte deutlich größer sein als das eines Stahlofens. Es erwärmt und kühlt sich schneller ab als Ziegel. Bei sorgfältiger Bedienung wird eine solche Struktur mehrere Jahrzehnte lang funktionieren. Es ist ziemlich problematisch, einen solchen Ofen selbst herzustellen. Ein Werksanalog wird nicht billig sein.

- Talcomagnesit. Das Material hat eine ausgezeichnete Wärmeleitfähigkeit - zehnmal höher als die von Ziegeln. Und das trotz der Tatsache, dass seine Fähigkeit, Wärme zu speichern, nur um 44% schlechter ist. Was bedeutet das in der Praxis? Ein solcher Ofen heizt sich fast so schnell auf wie ein Metallofen, gibt jedoch genug Wärme ab, um nicht über Nacht Brennstoff nachzufüllen. Dieses Material ist auch nicht frei von Nachteilen. Ein solcher Heizofen ist schwerer als ein Ziegelofen mit den gleichen Abmessungen und nicht billig.

- Kombiniert. Es ist unmöglich, ein ideales Material für einen Heizofen zu finden. Wie Sie oben sehen können, hat jedes Material seine eigenen Vor- und Nachteile.Was ist, wenn Sie ihre Stärken nutzen und miteinander kombinieren? Die Stärken eines Materials können die Schwächen eines anderen erfolgreich neutralisieren. Diese Technik wird seit langem angewendet. Ein Gusseisenkessel kann mit Talkum Magnesit (ein anderer Name für das Mineral ist Talkumchlorid oder Ofenstein) beschichtet werden und einen Wasserheizkreislauf hinzufügen.

- Durch die Methode der Kraftstoffverbrennung.Separate Öfen mit einem herkömmlichen Feuerraum und Vorrichtungen mit einer implementierten Funktion der Langzeitverbrennung, die bei gleicher Brennstoffladung bis zu dreimal länger arbeiten können.

Vorbereitungsphase zum Anzünden des Ofens

Wenn Sie den Ofen eines Ofens anzünden möchten, der lange Zeit nicht benutzt wurde, sollten einige vorbereitende Maßnahmen ergriffen werden. Dieses Verfahren muss durchgeführt werden, um einen störungsfreien Betrieb des Ofens zu gewährleisten und um unangenehme Situationen zu vermeiden, die manchmal zu Bränden oder Schäden für die menschliche Gesundheit und das Leben führen.

• Auf Risse prüfen. Ihre Anwesenheit kann dazu beitragen, dass Rauch und sogar Kohlenmonoxid in den Raum eindringen. Wenn welche gefunden werden, sollten kleinere Reparaturen sofort mit einer Mischung aus Ton und Sand durchgeführt werden. • Reinigen Sie alle Gaskanäle und den Schornstein von Ruß. Wischen Sie Staub von den Innenwänden mit einem trockenen Tuch ab, um beim Anzünden kein schlechtes Aroma zu spüren. Im Allgemeinen ist es ratsam, dieses Verfahren 2-3 Mal im Monat durchzuführen.

• Achten Sie auf die Türen, insbesondere auf deren Passform, die Funktionalität der Verriegelungsmechanismen, um das Auftreten von Rauch zu vermeiden. • Wählen Sie einen Brennstoff mit der richtigen Qualität, der für Ihren speziellen Ofentyp geeignet ist

• Rüsten Sie die Lagerbereiche für feste Brennstoffe ordnungsgemäß aus.

Während des weiteren Betriebs sollten Sie auch eine Reihe einfacher Regeln befolgen. Die Verwendung von Kunststoff, Bau- und Haushaltsabfällen zum Anzünden führt zu einer starken Kontamination des Ofens. Es ist falsch, das Gebläse und die Ofentür gleichzeitig zu öffnen. Es sollte mehrmals täglich eineinhalb bis zwei Stunden lang erhitzt werden, um eine Überhitzung zu vermeiden. Trockene, mittelgroße, staubfreie Holzkohle bietet hervorragende Funktionalität.

Vermeiden Sie es, brennbare Gegenstände in der Nähe heißer Wände aufzubewahren. Lassen Sie den Ofen während des Anzündens nicht unbeaufsichtigt, insbesondere in Häusern mit Kindern.

Empfehlungen und der Prozess des Zündens des Ofens

Der Kohleofen wird mehrmals am Tag gebrannt. Die Verbrennungsdauer der Rohstoffe im Ofen sollte nicht mehr als zwei Stunden betragen. Es wird empfohlen, trockene Kohle mittlerer Fraktion zu laden.

Um die Räumlichkeiten mit Hilfe von Kohle effizient und sicher zu heizen, sollte der Ofen richtig entzündet werden. Dies sollte schrittweise erfolgen:

- Zunächst werden trockene Blätter auf den Boden der Brennkammer gelegt, auf die oben kleine Holzspäne gelegt werden.

- Auf die abgebrochenen Holzstücke wird gut getrocknetes Brennholz gelegt. Es ist gut, Birkenstämme für die Zündung zu verwenden.

- Nachdem alle zum Anzünden erforderlichen Materialien eingelegt wurden, wird das Papier gezündet. Öffnen Sie unmittelbar danach das Gebläse und schließen Sie die Feuerraumtür. Die Verbrennungsrate von Holz hängt vom Vorhandensein von Luftmassen ab. Es wird empfohlen, mit einer offenen Aschenpfanne zu brennen, da dies einen natürlichen Luftstrom erzeugt, der das Aufwärmen des Schornsteins ermöglicht.

- Wenn die Stämme ausgebrannt sind und die Asche an ihrer Stelle schwelt, können Sie die erste Kraftstofffüllung vornehmen. Hierzu wird Feinkohle verwendet, die sich durch heiße Holzreste leicht entzünden kann. Die Lesezeichenschicht sollte fünfzehn Zentimeter betragen.

- Wenn der Luftzug während der Verbrennung zunimmt, muss das Aschefach geschlossen und der Lüfter aktiviert werden.