So bereiten Sie eine Lösung zum Verputzen von Wänden aus Zement und Sand vor

Blitz

Verwendete Komponenten

Eine übliche Lösung umfasst Füllstoffe, verschiedene Bindemittel und Wasser. Abhängig von den verwendeten Komponenten gibt es Kalk-, Zement-, Ton- und kombinierte Kalk-Ton-, Kalk-Zement-Gemische. Schauen wir uns die verwendeten Komponenten genauer an.

- Der häufigste im Putz enthaltene Füllstoff ist Sand. Er wiederum ist Fluss, Quarz, Schlucht, Berg und Meer. Die höchste Qualität von ihnen wird als Flussquarzsand angesehen. Gipsmischungen verwenden normalerweise Sand mit mittleren Körnern. Grobkörniges Material wird seltener verwendet. Die Füllstoffe müssen immer sauber und schmutzfrei sein. Die Screening-Methode hängt von der Art der Arbeit ab. Daher wird bei geringem Arbeitsaufwand normalerweise ein Maschensieb verwendet, in anderen Fällen ein geneigtes Sieb.

- Kalk ist einer der Bestandteile des Putzes. Heute werden grau, weiß, gelöscht, Hartmetall, gemahlen, Branntkalk unterschieden. Jeder von ihnen zeichnet sich durch seine Festigkeit, schlechte Wasserbeständigkeit und schlechte Feuchtigkeitsbeständigkeit aus.

- Ein Füllstoff wie Zement ist viel stärker als Kalk. Die vollständige Aushärtung dauert bis zu vier Wochen. Darüber hinaus ist es beständig gegen Feuchtigkeit und verschiedene Wetterbedingungen. Die Zementaufschlämmung kann starken Überlastungen standhalten.

- Gips hat eine geringe Festigkeit, härtet schnell aus, verträgt keine Feuchtigkeit und ist schlecht widerstandsfähig gegen die äußere Umgebung. Gips sollte nicht mit Zement gemischt werden. Typischerweise wird dieser Füllstoff für kleine Putzarbeiten verwendet. Es wird manchmal zu Kalk hinzugefügt, um eine schnelle Einstellung zu erreichen.

- Ein weiterer beliebter Gipsfüller ist Ton, der beim Mischen mit Wasser einen viskosen Teig ergibt. In seiner rohen Form ist es sehr plastisch, daher kann es jede Form annehmen, die auch nach dem Trocknen erhalten bleibt. Der Ton wird nach dem Brennen sehr hart.

Arten von Tonlösungen für Öfen und Kamine

Bei der Verlegung des Ofens werden je nach Temperaturregime der zu errichtenden Zone verschiedene Mörteltypen verwendet:

- 1200-1300 С - Ton-Schamott und Zement-Schamott;

- 1100 С - Ton-Sand-Mischung;

- 450-500 С - Kalksand;

- 220-250 С - Zementkalk;

- Temperaturbereich (Ofenfundament) - Zement-Sand-Gemisch.

Von den aufgeführten Mauerwerksmörteln sind daraus hergestellter Ton oder Schamotte in drei Mischungen enthalten: Tonsand, Lehmschamotte und Zementschamotte).

Berücksichtigen Sie diese wichtigen Bestandteile von Mauerwerksofenmischungen.

Tonmörtel für Mauerwerksöfen Proportionen, Materialien und Herstellungsverfahren

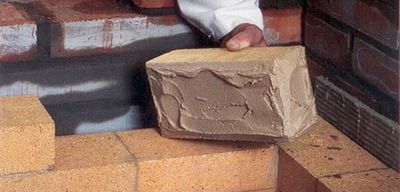

Welches Material ist der Vorläufer von Zement- und Betonmischungen? Jeder Ofenbauer kennt die Antwort - Ton. Bisher ist es ein unverzichtbares Material für Mauerwerk. Die Verwendung von Tonmörtel beim Verlegen von Ziegeln und Kaminen ist auf mehrere Faktoren zurückzuführen:

- Chamotte-Ton mit natürlichem Ofenbrand erhält die Eigenschaften eines Ziegels. Dies ergibt hohe Kopplungsraten der gesamten Struktur.

- Hohe thermische Stabilität. Nach der Behandlung mit Feuer verwandelt sich der Ton tatsächlich in einen Keramikstein. Es ist in der Lage, hohen thermischen Belastungen ohne nennenswerte Schäden standzuhalten.

Um dies zu erreichen, müssen bei der Vorbereitung der Lösung jedoch eine Reihe von Regeln und Empfehlungen befolgt werden.

Tonsorten

Zuerst müssen Sie sich für die Methode zur Gewinnung von Ton entscheiden.Für Bewohner des privaten Sektors können Sie es selbst bekommen. Die Tiefe der Tonschichten ist bis zu 1 m gering. Gleichzeitig sollte deren Zusammensetzung berücksichtigt werden - nicht jede Konsistenz ist für die Lösung geeignet.

Zusätzlich zu dieser Methode können Sie vorverpackten Schamottton erwerben, der bereits im Werk hergestellt wurde.

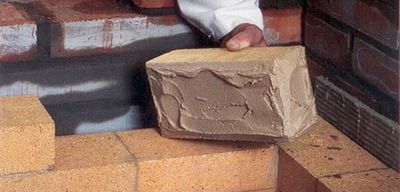

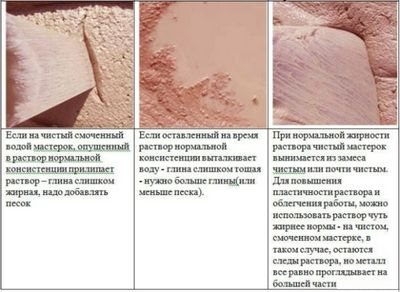

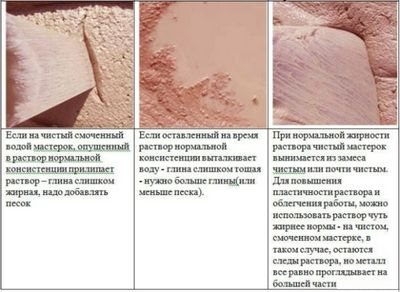

Der Hauptindikator für Ton ist sein Fettgehalt. Zum Verlegen von Öfen (z. B. einem russischen Ofen) muss mittelfetter Ton verwendet werden. Wenn dieser Indikator überschritten wird, treten während des Brennens Unregelmäßigkeiten auf und die Struktur der Schicht wird gestört. Ein Mörtel aus öligem Ton eignet sich gut für Mauerwerk - er hat gute Haftungsraten und passt gut auf die Ziegeloberfläche. Die Verwendung wird jedoch ohnehin nicht empfohlen.

Ausbildung

Der sogenannte "dünne" Ton hat eine dichte Struktur und es ist notwendig, bestimmte physikalische Anstrengungen zu unternehmen, um ein qualitativ hochwertiges homogenes Mauerwerk zu schaffen.

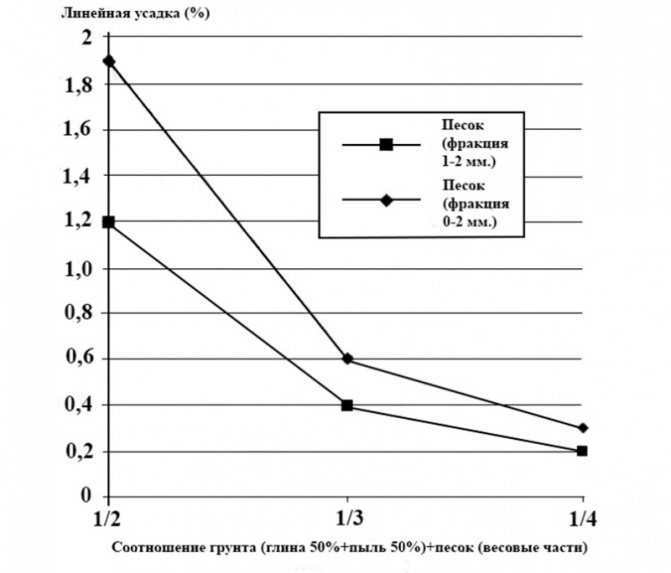

Der Fettgehalt kann durch den Sandgehalt ausgeglichen werden. Um den Anteil zu bestimmen, können Sie ein kleines Experiment durchführen:

- Teilen Sie eine kleine Menge Ton in 5 Teile. Einer von ihnen mischt sich nicht mit Sand, und der Rest besteht aus 1/4, 1/2, 1 bzw. 1,5 Teilen.

- Kneten Sie jeden von ihnen einzeln zu einem plastischen Zustand, machen Sie flache, abgerundete Rohlinge.

- Nach dem abschließenden Trocknen kann die Qualität des Mörtels bestimmt werden. Wenn zu viel Sand vorhanden ist, bröckelt das Werkstück. Wenn es nicht ausreicht, wird die Oberfläche mit Rissen bedeckt. Es ist optimal, wenn die Zusammensetzung des Werkstücks homogen bleibt und nicht mit Rissen bedeckt wird.

Danach ist es notwendig, den Ton von fremden Verunreinigungen zu reinigen. Hierzu wird ein Sieb mit einer Maschenweite von 3 * 3 mm verwendet. Zusätzlich zu dieser Methode können Sie den Ton abspülen. Dazu wird der Container in einem Winkel von 4-8 Grad installiert. Schmutziger Ton wird in den oberen Teil und Wasser in den unteren Teil geladen. Waschen Sie den Ton mit einem kleinen Spatel mit Wasser, bis im unteren Teil eine homogene Lösung erhalten wird. Die resultierende Lösung wird in einen separaten Behälter gegossen.

Wenn die erforderliche Materialmenge eingegangen ist, können Sie mit der Erstellung der Lösung beginnen.

Vorbereitung der Lösung

Vor Arbeitsbeginn muss der Ton eingeweicht werden. Dazu wird eine kleine Tonschicht in einen großen Behälter gegossen, der oberhalb des Lösungsniveaus mit Wasser gefüllt ist. Dann wird die nächste Schicht aufgetragen und der Vorgang wiederholt. Nach einem Tag wird die Lösung glatt gemischt.

So bereiten Sie Gipsmörtel richtig vor

Eine Lösung zum Verputzen verschiedener Stockwerke besteht aus drei Komponenten:

- Das Hauptelement der Lösung.

- Bindemittel

- Flüssigkeit.

Die Hauptregel ist, die perfekte Kombination aller Elemente der Lösung zu wählen. Der Putz sollte nicht zu dünn oder zu dick sein.

Jetzt werden viele fertige Putzmischungen verkauft, bei denen alle Komponenten perfekt aufeinander abgestimmt sind und zusätzliche Elemente hinzugefügt werden. Der Hersteller muss detaillierte Anweisungen für die Verwendung der Mischung und ihre Herstellung beifügen.

Sie müssen nur die trockene Mischung in einen Behälter zur Herstellung der Lösung gießen, dann die vom Hersteller angegebene erforderliche Menge Wasser hinzufügen und die Lösung gründlich mischen. Beim Mischen der Lösung können Sie einen speziellen Mischer verwenden, der seine Funktion recht gut bewältigt. Die mit einem Mischer gemischte Lösung ist homogen.

Sie können eine Lösung mit Ihren eigenen Händen vorbereiten. Dazu müssen Sie die Zusammensetzung auswählen, die für Reparaturarbeiten am besten geeignet ist, alle Komponenten in den angegebenen Anteilen kombinieren, Wasser hinzufügen und alles gründlich mischen.

Technische Eigenschaften

Die Zusammensetzung einer solchen Lösung umfasst notwendigerweise Zement, Sand, gelöschten Kalk und Wasser.

Es ist zu beachten, dass gelöschter Kalk hinzugefügt werden muss.Andernfalls beginnt die Abschreckreaktion in der Lösung selbst, wenn Wasser zugegeben wird, und Blasen, die sich bereits in der Lösung bilden, führen zu Rissen auf der verputzten Oberfläche.

Dieser Prozess des Sprudelns führt zu einer Verschlechterung der Qualität der Lösung und zu Sprödigkeit nach dem Trocknen.

Gebäudemischungen, ihre Zusammensetzung und Eigenschaften werden von verschiedenen GOSTs geregelt. Dies ist notwendig für die Standardisierung und Regulierung von Bauvorschriften. GOST 28013-98 ist der wichtigste Rechtsakt, der die technischen Anforderungen an Mörtel und Materialien regelt, die in der Zusammensetzung enthalten sind.

Diese Norm enthält auch die Merkmale von Qualitätsindikatoren, Abnahmeregeln und Bedingungen für den Transport von vorgefertigten Lösungen. Es enthält die qualitativen und quantitativen Eigenschaften von Mauerwerksmörteln, Materialien zum Verputzen und für Innenarbeiten, die unter verschiedenen Betriebsbedingungen verwendet werden.

Tonsandmörtel

In Baumärkten verkauft oder von Hand hergestellt. Wenn es möglich ist, Ton zu extrahieren, ist die Mischung praktisch frei. Ein Mörtel aus Ton mit Sand ist der Hauptmörtel, da er zum Verlegen fast des gesamten Ofens verwendet wird. Eine Ausnahme bildet ein Schornstein mit Fundament, da die Feuchtigkeitsbeständigkeit der resultierenden Mischung eher gering ist.

Sand-Ton-Ofenmörtel eignet sich gut für gebrannte Tonziegel. Es hat eine durchschnittliche Festigkeit, ist feuerbeständig und lässt vor allem keine Gase in die Substanz eindringen. Ein weiterer Vorteil ist die Recyclingfähigkeit. Die Lösung hat kein Ablaufdatum. Es kann mit Wasser verdünnt und wiederverwendet werden.

Lehm

Die Basis der Ofenlösung, die im Falle einer unabhängigen "Extraktion" die korrekte Bestimmung des Fettgehalts erfordert. Das routinemäßige Benetzen mit Wasser und Kneten in der Hand reicht nicht aus. Eine gründlichere Überprüfung muss durchgeführt werden. Es kann auf verschiedene Arten durchgeführt werden, aber das Kneten von 2-3 Litern Ton mit einem Glas mit klarem Wasser gilt als eines der einfachsten und am leichtesten zugänglichen.

Wenn die resultierende Masse fast vollständig am Paddel haftet, bedeutet dies, dass der Ton einen hohen Fettgehalt aufweist und durch Zugabe von Sand künstlich abgereichert werden muss. Wenn der Ton kleine Gerinnsel auf dem Werkzeug bleibt, ist er ideal für den Mörtel und erfordert keine „Nacharbeit“. Diese Phase kann durch direktes Kneten der Mauerwerksmischung fortgesetzt werden, der Ton muss jedoch zuerst gereinigt werden. Dies gilt auch für Sand, der gewaschen werden muss.

Tonzubereitung

Richtig ausgewählter Ton sollte vorgereinigt werden, um die Qualität des Materials erheblich zu verbessern. Es reicht aus, das trockene Material durch ein Sieb mit Maschen von 2-3 mm zu sieben. Ferner wird es eingeweicht, in Schichten von 15 bis 20 cm gelegt, mit Wasser darüber gegossen und dann nach einem Tag unter Zugabe einer kleinen Menge Flüssigkeit gemischt. Nach weiteren 24 Stunden wird die vollständig gequollene Mischung erneut gründlich gerührt. Dieser Ton wird zur weiteren Herstellung der Ofenlösung verwendet.

Sandreinigung

Gekauftes Schüttgut wird normalerweise gewaschen verkauft, erfordert jedoch häufig zusätzliche Vorbereitungen. Das Vorhandensein von Fremdeinschlüssen verringert die Qualität des Mauerwerksmörtels und beeinträchtigt daher die Qualität der ausgeführten Nähte, was nicht zulässig sein sollte. Es reicht aus, den im Laden gekauften Sand durch ein feines Sieb mit Zellen von 1 bis 1,5 mm zu sieben, und der allein gewonnene Sand muss zusätzlich unter hohem Wasserdruck gespült werden. Im industriellen Maßstab wird Sand durch Erhitzen auf hohe Temperaturen aus organischen Bestandteilen gereinigt, bei denen das Schüttgut perfekt trocknet.Zu Hause ist dies möglich, jedoch nur, wenn eine spezielle Installation selbst durchgeführt wird, was für die Gestaltung einer Struktur ungeeignet ist.

Zusammensetzung und Rezept des Tonputzes

Es gibt viele Zusammensetzungen von Tonputz, aber es gibt kein universelles Rezept, die Qualität der Zusammensetzung hängt von den Bestandteilen ab. Und der wichtigste ist Ton zum Verputzen von Wänden. Er ist in zwei Arten unterteilt: leicht und ölig, letzterer ist am besten geeignet.

Um die Qualität zu überprüfen, rollen Sie eine Kugel mit kleinem Durchmesser aus Ton, legen Sie sie auf eine ebene Fläche und drücken Sie sie flach. Wenn die Kanten intakt bleiben, ist das Material für Gips geeignet, Risse haben begonnen - die Zusammensetzung ist von geringem Nutzen. Ein weiterer Test besteht darin, ein Flagellum mit einer Länge von 200-300 mm, einem Abschnitt von 10-20 mm zu rollen und es vorsichtig zu biegen, wobei die Kanten eines hochwertigen Materials nicht reißen.

Materialeigenschaften

Es scheint, dass Ton als Baumaterial in der Vergangenheit in der fernen Vergangenheit lag, aber mit der Entwicklung des ökologischen Bauens wurde er kürzlich wieder aktiv genutzt. Tatsache ist, dass fein gemahlener Ton ein gutes Adstringens und Konservierungsmittel ist.

Wenn Sie es mit Wasser verdünnen und der Lösung einen Füllstoff hinzufügen, z. B. Pflanzenfasern oder Sägemehl, können Sie ein gutes und umweltfreundliches Wärmedämmmaterial verwenden. Beispielsweise wird eine solche Mischung üblicherweise zum Füllen von Hohlschlacke und Blähtonbetonblöcken oder als Isolierputz verwendet.

Zusätzlich wird der Mischung von Zeit zu Zeit Gips, Kalk oder zusätzlich Zement zugesetzt, was es ermöglicht, den Tonbeton haltbarer zu machen. Dies ermöglicht die Verwendung als tragendes Material beim Bau umweltfreundlicher Häuser.

Die Schüttdichte des Materials hängt vom Verhältnis der Inhaltsstoffe ab. Der optimale Indikator wird berücksichtigt - 550-600 kg pro Kubikmeter.

Es wird der Schluss gezogen, dass solches Material zum Verfall neigt und feuergefährlich ist, da es Stroh oder Sägemehl enthält. Dies ist jedoch nur eine Vermutung, da der Schnitt von Pflanzenstängeln und Sägemehl in einer flüssigen Tonlösung aufquillt und gut mit Ton umhüllt ist, der sie nicht nur zuverlässig bindet, sondern auch konserviert.

Was die Brandgefahr betrifft, so beginnt das Aggregat erst zu schwelen, wenn es einige Minuten lang einem offenen Feuer, beispielsweise einer Gasflamme, ausgesetzt wird. Infolgedessen ist auch der Brandschutz des Materials höher als der einiger klassischerer Materialien in Bauarbeiten verwendet.

Leistungen

Die wachsende Beliebtheit des Materials erklärt sich aus folgenden Vorteilen:

- Förderung der Bildung eines menschenfreundlichen Mikroklimas... Ton kann Feuchtigkeit schneller und deutlich schneller aufnehmen und abgeben als klassische Baumaterialien. Darüber hinaus wirkt sich dies nicht auf die Festigkeit des Materials aus.

- Sammelt Wärme... Dank dieser Eigenschaft kann das Material unter Bedingungen großer täglicher Temperaturabfälle komfortable Wohnbedingungen schaffen.

- WiederverwendbarkeitDazu benötigen Sie das Material in Wasser.

- Ideal für den Heimwerkerbau... Das Material erfordert keine Verwendung von Baumaschinen und teuren Geräten. Die Technologie, damit zu arbeiten, steht auch unerfahrenen Bauherren zur Verfügung.

- Ton schützt Holz und andere organische Materialien vor Verfall... Wenn Sie Holzwände damit behandeln, werden sie weder von Pilzen noch von Insekten getroffen.

- Ton klärt die LuftSchadstoffe aufnehmen.

- Niedrige Materialkosten... Deshalb erweist sich das Bauen mit Ton nicht nur als umweltfreundlich, sondern auch als wirtschaftlich.

Bindemittel: Zement, Kalk, Ton

Eine der Hauptkomponenten einiger Veredelungsmaterialien sind die sogenannten Bindemittel, die im Allgemeinen in zwei große Gruppen unterteilt sind: wässrige und nichtwässrige. Die erste Gruppe wiederum ist in mineralische und organische unterteilt.

Das Mineral enthält Zement, Kalk und Wasserglas.

Organische Klebstoffe umfassen eine Vielzahl von pflanzlichen, tierischen und synthetischen Klebstoffen.

Zement

Es gibt dem Beton eine hohe Festigkeit. Dank ihm härtet der Beton schnell aus und ist weniger in der Schalung. Typischerweise wird Zement aus Substanzen wie Aluminiumoxid oder Calciumsilikat hergestellt, die vor dem Sintern gründlich gemahlen und gebrannt werden.

Durch das Brennen wird Zementklinker erhalten, der gut gemahlen ist. Die Qualität des Zements hängt von der Feinheit des Mahlens und der Zusammensetzung der Rohstoffe ab.

Zement wird zur Herstellung von Mörteln, Betonmischungen, zur Herstellung von Beton- und Stahlbetonprodukten verwendet. Die Zemente werden nach Zusammensetzung, Festigkeit während des Aushärtens, Aushärtungsgeschwindigkeit usw. unterteilt.

Zement kann nicht nur an der Luft, sondern auch in Wasser gut aushärten. Daher muss er an einem trockenen Ort gelagert werden.

Am häufigsten werden im Bau Portlandzement (Silikatzement), Portlandschlackenzement (Portlandzement mit Schlackenzusatz) und Aluminiumoxidzement verwendet, der aus Aluminiumoxid und Kalk erhalten wird, die bei einer Temperatur von 1400 ° C geschmolzen werden.

Die resultierende Masse wird in Stücke zerkleinert, die wiederum in Rohrmühlen zu Pulver gemahlen werden. Die Zementfestigkeit (Aluminiumoxidzement wird in den Qualitäten 400, 500, 600 hergestellt) nimmt in 3 Tagen zu.

Portlandzement ist ein graugrünes Pulver. Es wird durch Brennen von Ton und Kreide bei einer Temperatur von 1500 ° C erhalten. Danach wird Zementklinker (so heißt die resultierende Masse) in speziellen Mühlen gemahlen und mit verschiedenen aktiven und inaktiven (inerten) Additiven versetzt: Schlacke, Gips, Quarzsand.

Wenn der Zement mit Wasser aufgelöst wird, härtet er nach kurzer Zeit aus und wird zu einer festen Substanz wie ein Stein. Portlandzement ist in den Qualitäten 400, 500, 600 und 700 erhältlich.

Im Vergleich zu Bindemitteln wie Ton und Kalk härtet Zement viel schneller aus.

Das Abbinden erfolgt bereits nach 35 bis 40 Minuten und das endgültige Abbinden - je nach Zementmarke spätestens nach 12 Stunden. Sie können den Aushärtungsprozess beschleunigen, indem Sie dem Zement warmes Wasser hinzufügen.

Umgekehrt verschiebt die Verwendung von kaltem Wasser das Abbinden des verdünnten Zements um einige Zeit.

Die Zementmarke hängt von der Feinheit des Mahlens ab. Falls die Zementmarke unbekannt ist oder Zweifel bestehen, können Sie sie grob anhand der Dichte des Zements bestimmen. Sie nimmt mit der Langzeitlagerung ab: in 6 Monaten - um 25%, in 1 Jahr - um 40%, in 2 Jahren - um 50%.

Portland-Zement

Es ist ein hydraulisches Bindemittel, ein Produkt des Feinmahlens von Klinker unter Zusatz von Gips (von 3 bis 5%), das die Abbindezeit des Zements reguliert. Nach seiner Zusammensetzung unterscheidet sich Portlandzement ohne Zusatzstoffe, mit mineralischen Zusatzstoffen, Schlacken-Portlandzement usw.

Der Beginn des Abbindens von Portlandzement bei einer Wassertemperatur in einer Lösung von 20 ° C sollte frühestens 45 Minuten nach der Herstellung der Lösung erfolgen und spätestens 10 Stunden enden.

Wenn bei der Herstellung des Mörtels Wasser mit einer Temperatur von mehr als 40 ° C verwendet wird, kann die Abbindung zu schnell erfolgen.

Die Festigkeit von Portlandzement wird durch die Klassen 400, 500, 550 und 600 charakterisiert. Um die russischen Standards den europäischen näher zu bringen, wird der Zement in folgende Klassen unterteilt: 22,5; 32,5; 42,5; 55,5 MPa.

Schnell härtender Portlandzement

Es ist ein Portlandzement mit mineralischen Zusätzen, der sich durch eine erhöhte Festigkeit auszeichnet. Nach 3 Tagen Aushärtung erreicht es mehr als die Hälfte der geplanten Festigkeit.

Schnell abbindender Zement ist in den Klassen 400 und 500 erhältlich.

Extra schnell härtender hochfester Portlandzement

Sie werden bei der Herstellung von vorgefertigten Stahlbetonkonstruktionen und bei Winterbetonarbeiten eingesetzt. Es werden die Klassen 600 hergestellt.

Portland Weißzement

Sie werden in zwei Arten hergestellt - weißer Portlandzement und weißer Portlandzement mit mineralischen Zusätzen.Je nach Weißgrad werden weiße Zemente in 3 Klassen eingeteilt (in absteigender Reihenfolge). Der Beginn des Abbindens von weißem Portlandzement sollte frühestens 45 Minuten, das Ende - spätestens 12 Stunden nach der Herstellung der Lösung - erfolgen.

Farbiger Portlandzement

Es kommt in rot, gelb, grün, blau, braun und schwarz. Es wird zur Herstellung von farbigem Beton und Mörtel, Veredelungsmischungen und Zementfarben verwendet.

Es werden die Klassen 300, 400 und 500 hergestellt.

Schlacke Portlandzement

Es enthält Hochofenschlacke und natürlichen Gips, der hinzugefügt wird, um die Abbindezeit der Lösung zu regulieren.

Erhältlich in den Klassen 300, 400 und 500.

Schnellhärtender Schlacken-Portlandzement

Unterscheidet sich in der erhöhten Festigkeit nach 3 Tagen Aushärten.

Es werden die Klassen 400 hergestellt.

Gips-Aluminiumoxid-Zement

Es wird durch Mischen von Schlacken mit hohem Aluminiumoxidgehalt und natürlichem Gips erhalten. Der Beginn des Abbindens von Gips-Aluminiumoxid-Zement sollte nicht früher als 10 Minuten erfolgen, das Ende - spätestens 4 Stunden nach der Herstellung der Lösung.

Limette

Dieses Material wird hauptsächlich bei der Arbeit mit Stein und zur Herstellung einer Putzmischung verwendet. Es gibt drei Arten von Kalk: hydraulisch, hochhydraulisch, Luft. Sie unterscheiden sich in der Härtungsmethode. Luftkalk härtet an der Luft aus. Der Hauptnachteil ist die Wasserbeständigkeit.

Hydraulik ist in der Lage, an Luft und in Wasser zu härten, sein Härtungsprozess ist schneller als der von Luft und seine Festigkeit ist viel höher. Hochhydraulischer Kalk zeichnet sich durch hohe Festigkeit und Aushärtungsgeschwindigkeit aus.

Beim Kauf von Kalk müssen Sie auf Anweisungen zur Herstellung und Lagerung der Lösung achten.

Kalk wird durch Verarbeiten von Branntkalkklumpen mit Wasser abgeschreckt. Abhängig von der zum Löschen benötigten Wassermenge werden Kalkhydrat (Flusen), Limettenteig und Kalkmilch erhalten.

Pulverförmiger Kalkhydrat wird erhalten, wenn das Wasservolumen 60–70% beträgt. Infolge des Löschens erhöht sich das Kalkvolumen um das 2- bis 3-fache. Gelöschter Kalk ist ein weißes Pulver, das aus den kleinsten Partikeln Calciumoxidhydrat mit einer Dichte von 400 kg / m3 (in losem Zustand) bis 500-700 kg / m3 (in verdichtetem Zustand) besteht.

Um einen Limettenteig zu erhalten, nehmen Sie beim Abschrecken von Wasser 3-4 Mal mehr als Limette. Das Volumen des resultierenden Teigs ist zwei- bis dreimal so groß wie das für seine Zubereitung entnommene Kalkvolumen.

Kalkpaste ist eine weiße Kunststoffmasse mit einer Dichte von bis zu 1400 kg / m3.

Kalk, der gut gelöscht wurde und sein Volumen um mindestens das Dreifache erhöht hat, wird als Fett bezeichnet, und wenn er um weniger als das 2,5-fache an Volumen zugenommen hat, wird er als mager bezeichnet.

Je nach Aushärtungsfähigkeit wird es in Hydraulik und Luft unterteilt. Im ersten Fall härtet Kalk sowohl in Wasser als auch in Luft aus, und im zweiten Fall, wie der Name schon sagt, nur in Luft.

Kalk wird durch Kalzinieren von Kalkstein in Schachtöfen gewonnen. Nach dem Brennen wird Branntkalk erhalten - kochender Kalk oder klumpiger Kalk. Um Kalk zu löschen, wird er mit Wasser in einer Menge von 35 Litern Wasser pro 10 kg Kalk gegossen. Während des Löschens beginnt Kalk zu "kochen" und zerfällt in kleine Stücke, wonach das Volumen merklich zunimmt. Zum Zeitpunkt des Löschens gibt es schnelles Löschen (ungefähr 8 Minuten), mittleres Löschen (ungefähr 25 Minuten) und langsames Löschen (mehr als 30 Minuten) Kalk.

Gelöschter Kalk wird Flusen genannt. Damit alle Kalkpartikel gelöscht werden können, müssen sie ca. 2-3 Wochen unter einem geschlossenen Deckel aufbewahrt werden.

Nach dem angegebenen Zeitraum verbleibt eine fein dispergierte Masse mit einem Wassergehalt von nicht mehr als 50%.

Luftkalk ist Branntkalk und gelöscht (hydratisiert). Kalk ohne Zusatzstoffe wird in 3 Klassen (1., 2., 3.), Kalk mit Zusatzstoffen in zwei Klassen (1., 2.) unterteilt. Kalkhydratpulver (Flusen) mit und ohne Zusatzstoffe hat zwei Qualitäten (1., 2.).

Der Anwendungsbereich von Luftkalk ist die Herstellung von Kalksand und Mischmörtel, die im Mauerwerk und beim Verputzen von Oberflächen sowie zum Tünchen und zur Herstellung von Silikatprodukten verwendet werden.

Hydraulikkalk ist entweder schwach hydraulisch oder stark hydraulisch. Es wird zur Herstellung von Mauerwerks- und Gipsmörteln sowie von minderwertigen Betonen verwendet, die sowohl an der Luft als auch bei hoher Luftfeuchtigkeit aushärten sollen.

Kalkhaltige hydraulische Substanzen

Sie werden unterteilt in Kalkschlacke unter Zusatz von körnigen Schlacken, Kalkpuzzolan unter Zusatz von sedimentären oder vulkanisch aktiven Gesteinen, Kalkasche unter Zusatz von Asche einiger Brennstofftypen. Kalkhaltige Substanzen sind an der Herstellung von Beton- und Mörtelqualitäten beteiligt, die in unterirdischen Strukturen verwendet werden.

Kalkhaltige hydraulische Substanzen werden in den Klassen 50, 100, 150, 200 hergestellt.

Gipsbinder

Es wird durch Brennen und Mahlen aus Sedimentgestein gewonnen, das Gipsdihydrat enthält. Gipsbinder können schnell abbinden und aushärten. Abhängig von der Temperatur der Wärmebehandlung von Rohstoffen werden zwei Gruppen von Gipsbindemitteln unterschieden: niedrig gebrannt (Formbau und hochfester Gips) und hoch gebrannt (Anhydritzement, Extrichgips).

In Bezug auf die Druckfestigkeit gibt es 12 Arten von Gipsbindemitteln - von niedrigfestem G-2 bis hochfestem G-25. Je nach Abbindezeit werden sie in schnell härtend (A), normal härtend (B) und niedrig härtend (C) unterteilt.

Je nach Mahlgrad werden Gipsbindemittel ebenfalls in drei Gruppen eingeteilt: I, II, III.

Qualitäten von G-2 bis G-7 (Gruppen A, B, C und I, II, III) werden zur Herstellung verschiedener Gipsbauprodukte verwendet. Die Klassen G-2 bis G-7 (Gruppen A, B und II, III) werden zur Herstellung dünnwandiger Bauprodukte und dekorativer Teile verwendet. Qualitäten von G-2 bis G-25 (B, C und II, III) werden beim Verputzen, zum Abdichten von Fugen und für spezielle Zwecke verwendet.

Um die Festigkeit zu erhöhen und die Abbindezeit zu beschleunigen, werden Kalk-Sand-Mörtel mit Gipsbindemitteln versetzt. Sie verleihen der Putzschicht auch eine größere Glätte und Weißheit und werden als Hauptsubstanz bei Kitten verwendet.

Lehm

Ton ist ölig, fett (mittleres Fett) und mager (Lehm). Diese Aufteilung ist auf den Sandgehalt im Ton zurückzuführen.

Ton wird als Bindemittel bei der Herstellung von Ofen- und Gipsmörteln verwendet, die Zementmörteln zugesetzt werden, die zum Verlegen von Strukturen unter Bedingungen normaler Luftfeuchtigkeit bestimmt sind.

Dichter Ton, der keine Verunreinigungen enthält, ist ein ausgezeichnetes Konstruktionsmaterial. Ziegel werden daraus gemacht.

Wenn beim Bau eines Hauses Ton verwendet wird, kann dessen Qualität wie folgt überprüft werden. Dazu 1 kg Material in einen Eimer geben und 4 Liter Wasser hineingießen, alles gut mischen und 24 Stunden ruhen lassen. Dank des Wassers wird der Ton weich und der Sand löst sich vom Lehm. Dann wird der Inhalt des Eimers erneut gründlich gemischt und das Wasser mit dem darin enthaltenen schlammigen Lehm abgelassen, so dass sich nur Ton und Sand am Boden des Eimers befinden. Ton und Sand werden gewogen und ihre Masse von 1 kg abgezogen - so können Sie herausfinden, wie viel Lehm in dem untersuchten Material war.

Die Qualität des Tons hängt von seiner Plastizität ab und kann durch Berührung geprüft werden. Öliger Ton ähnelt einem Stück feuchter Seife oder einer Schmalzscheibe. Die Qualität des Tons kann auf andere Weise bestimmt werden. Nachdem Sie ein 15 cm langes und 2 cm dickes Flagellum aus Ton hergestellt haben, müssen Sie es an beiden Enden gleichzeitig ziehen.

Dünner Ton dehnt sich nicht gut und an der Stelle des Flagellenbruchs bilden sich gezackte Kanten. Das Flagellum aus plastischem Ton, das sich sanft ausdehnt, wird allmählich dünner und bricht schließlich und bildet an der Stelle des Bruchs scharfe Zähne.

Die Farbe des Tons hängt davon ab, welche Verunreinigungen in der Zusammensetzung enthalten sind.Ton mit einer Beimischung von Eisenoxid und Manganoxid ist rot, gelb und braun und schwarz gefärbt - mit organischen Verunreinigungen.

Tonbeton kann mit schlammigem Lehm versetzt werden, um seine Festigkeit zu erhöhen und seine Form nach dem Trocknen beizubehalten.

- Gipskartonplatten, Zuschlagstoffe und Materialien für die Steinveredelung

- Mörtel: Wahl der Marke und Zusammensetzung des Mörtels