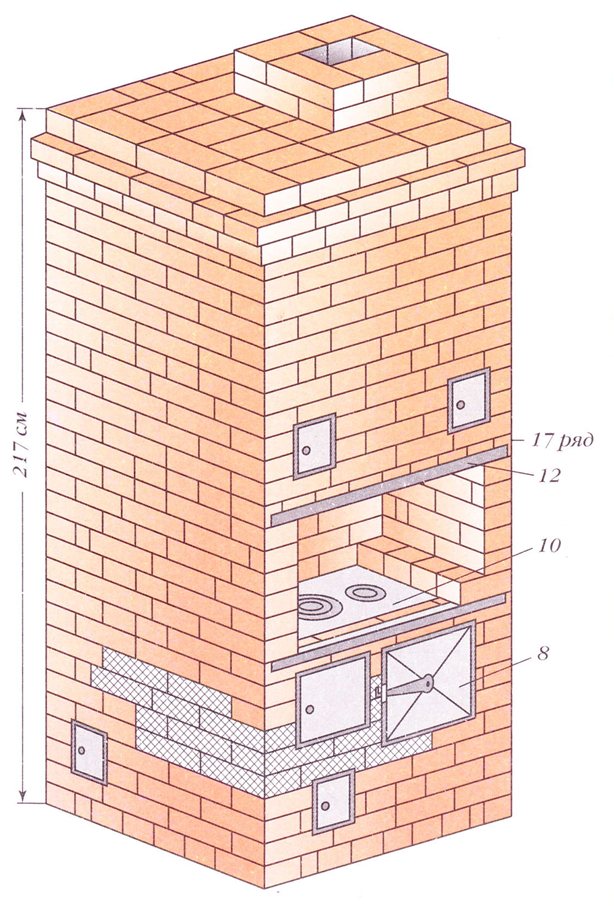

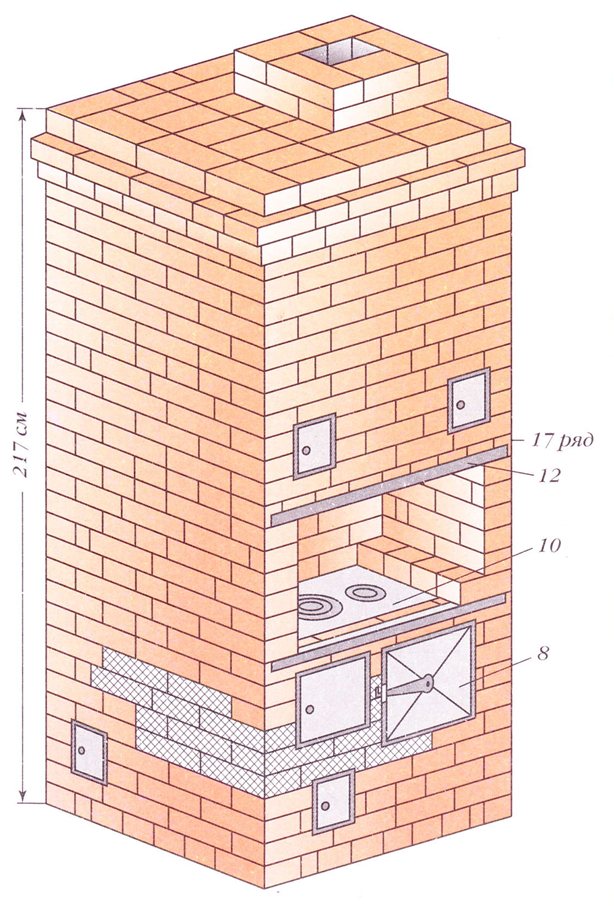

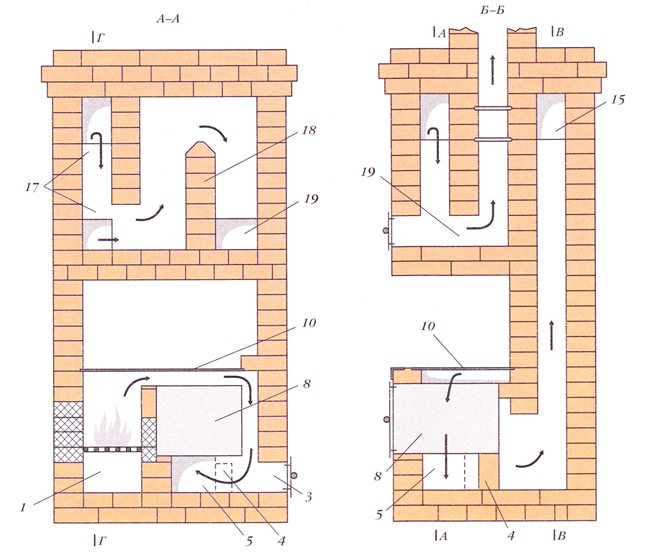

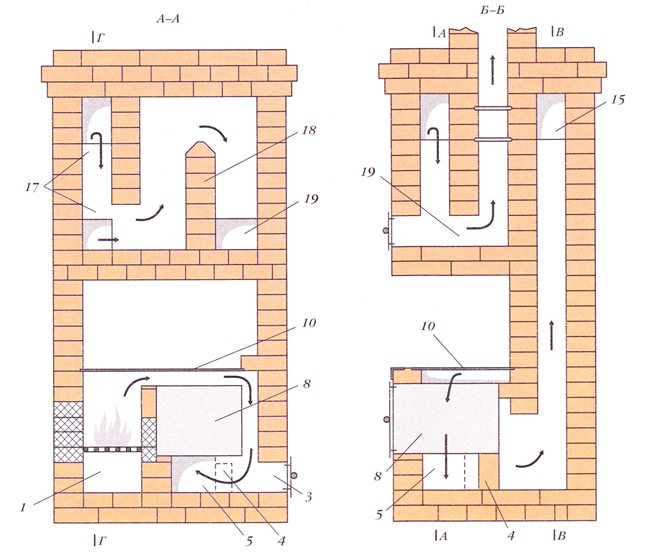

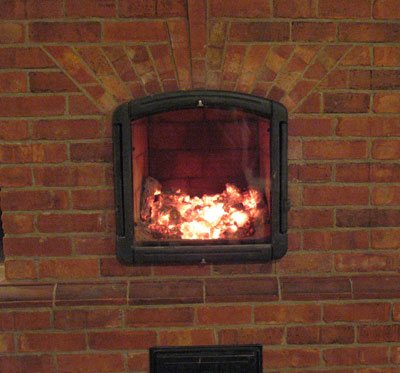

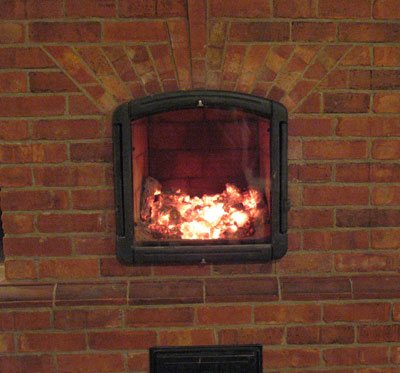

Schwedischer Heimwerkerofen mit drei Heizmodi

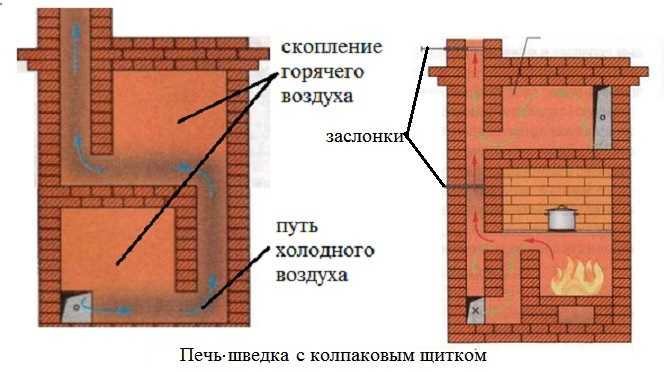

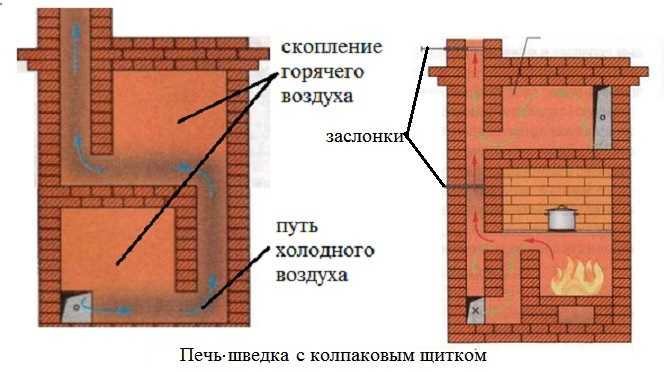

Schwedische Öfen unterscheiden sich von anderen Heiz- und Kochherden durch das Vorhandensein eines Heizschilds im hinteren Teil. In diesem Ziegelschild ist ein System von Gaskanälen angeordnet: von vertikal oder horizontal. Der Rauch, der durch sie strömt, erwärmt die Struktur, und die Räumlichkeiten werden bereits von ihr erwärmt. Das System erweist sich als effizient und wirtschaftlich: Die Wärme, die in einem traditionellen russischen Ofen in den Schornstein gelangt, wird zur Beheizung der Räumlichkeiten verwendet. Beide Systeme zum Aufbau eines Schildes (vertikal und horizontal) haben jedoch Nachteile.

Bei der horizontalen Anordnung der Gaskanäle erwärmt sich die gesamte Klappe gleichmäßig. Ein solches System erfordert jedoch eine große Anzahl von Reinigungslöchern und dementsprechend Türen. Angesichts der Tatsache, dass das Gießen von Öfen heutzutage nicht billig ist, wirken sich diese Türen erheblich auf die Endkosten aus.

Heizplatte für einen schwedischen Ofen mit horizontalen und vertikalen Abzugskanälen

Bei einer vertikalen Anordnung der Gaskanäle auf Schwedisch kann es eine Reinigungsklappe geben. Es gibt jedoch noch ein anderes Problem: Während der Ofen im ersten Kanal auf der Seite erwärmt wird, auf der die heißen Gase aus dem Ofen eintreten, ist die Abschirmung merklich heißer als im dritten - am Auslass. Da sich der Schild normalerweise in zwei Räumen befindet, ist einer von ihnen viel wärmer als der andere.

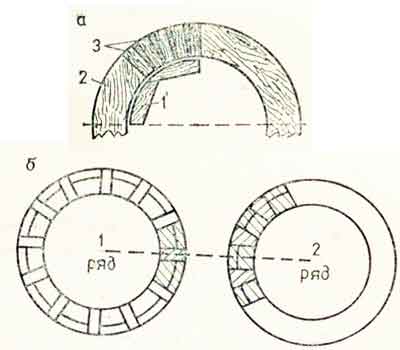

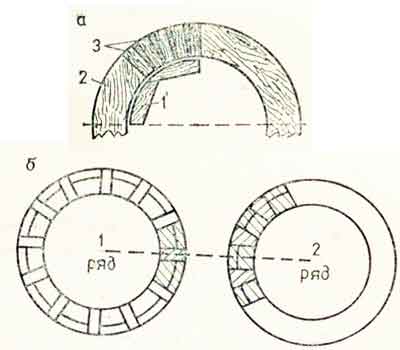

Es gibt auch einen dritten Typ von Klappenvorrichtung: Glockentyp. Es vereint die Vorteile beider Systeme: Ein Reinigungsfenster ist erforderlich, die gesamte Oberfläche erwärmt sich gleichmäßig und für den Bau wird weniger Ziegel benötigt. Darüber hinaus kühlt sich der Ofen bei einer solchen Konstruktion langsamer ab: Die wärmste Luft wird lange Zeit oben in den Hauben gehalten, und der "Luftzug" von den Türen tritt nur in der Mitte durch.

Bei Verwendung des Haubenprinzips des Schildaufbaus bleibt die Wärme länger erhalten

Aus all dem, was oben gesagt wurde, folgt, dass die wirtschaftlichsten und effektivsten Schweden mit Schildern nach dem Glockenprinzip gebaut sind. Sie sind einfacher zu handhaben: Es ist möglich, eine Betriebsart "Sommer" und "Winter" zu organisieren, bei der nur ein kleiner Teil des Panels eingeschaltet ist (im Sommer) oder die Heizleistung in Betrieb ist: im Winter. Es gibt sogar eine Variante eines schwedischen Ofens mit drei Verbrennungsmodi: Es wird ein "Herbst" -Modus hinzugefügt, bei dem etwas mehr als die Hälfte der Schornsteinkanäle an der Rauchzirkulation beteiligt ist.

Allgemeine Bestimmungen

Keramikziegel

Für die Verlegung von Öfen und Kaminen werden massive Keramiksteine der Klasse 100-200 verwendet. Die Hauptkriterien für die Bestimmung der Qualität von rotem Keramikziegel sind: 1) das Fehlen oder eine geringe Anzahl kleiner Haarrisse auf seiner Oberfläche; 2) gleichmäßiges Brennen (dieselbe Farbe) in seiner gesamten Masse, das bestimmt wird, wenn ein Ziegel in zwei Hälften geteilt wird.

Feuerfeste Steine Schamottesteine (ША-8, ШБ-8, ШВ-8) haben Abmessungen von 250х124х65 mm. Hinweis: Die Indizes "A", "B", "B" geben den Grad der Feuerfestigkeit des Ziegels an.

Sie werden zum Auskleiden von Feuerstellen verwendet: 1) Öfen, die im Langzeitbetrieb betrieben werden - Öfen ohne Ziegelüberlappung der Feuerbox (Küchenherde aller Art, Grillfeuerstellen). Kochherde sind ebenfalls ausgekleidet, um die Größe des Feuerraums zu verringern, d.h. Optimierung der Anzahl der Brennholz-Lesezeichen; 2) Öfen, die mit hochkalorischem Brennstoff (Kohle, Dieselbrennstoff, Gas) betrieben werden; 3) große Haushaltsöfen mit einer Leistung von über 3000 Watt.

Es ist verboten, hohle (geschlitzte) und silikatische Ziegel zum Verlegen von Öfen zu verwenden. Beim Verlegen von Kaminen dürfen an Stellen, die nicht die Wände des Feuerraums, des Rauchsammlers, des Kamins oder des Otters sind, geschlitzte Keramikziegel verwendet werden.Diese Stellen sind: der zweite Kreislauf des Feuerraums mit einer Wärmespaltvorrichtung, Kaminregalen, Nischen, peripheren Schneidreihen.

Um das Erscheinungsbild von Öfen und Kaminen zu verbessern, können massive Keramiksteine mit radial abgerundeten Ecken () verwendet werden.

Teil 2: Ein Anfängerleitfaden für Ofenbauer

Kapitel 10 Ton, Sand, Wasser und Zusatzstoffe

Im ersten Teil des Buches habe ich bereits kurz über eine Reihe von Parametern gesprochen, anhand derer Sie Ton, Sand und Ziegel auswählen müssen. Hier werde ich diese Informationen nur mit Informationen ergänzen, die für jeden Ofenhersteller erforderlich sind.

Bevor Sie frischen Ton für den Transport zum Arbeitsplatz verpacken, sollten Sie zunächst dessen Qualität beurteilen

Es ist wichtig zu wissen, dass zu öliger Ton und Ton selbst bei geringstem Vorhandensein von Steinen die mühsame Herstellung der Ofenlösung (mit manuellem Mischen) erhöhen. Zu dünner Ton schwächt die Festigkeit der Ofennaht erheblich.

Und Ton, der heterogen im Boden oder mit Beimischungen von Erde und Fremdfraktionen abgelagert wird, wird unvermeidliche Probleme bei der Herstellung einer hochwertigen Ofenlösung verursachen.

Übermäßig fettiger Ton

bei Berührung ähnelt es sehr klebrigem Plastilin. Es ist unmöglich, frisch geschnittenen Kunststoff aus solchem Ton mit Händen oder Füßen von einer Schaufel abzureißen. Es kann nur mit einem zusätzlichen kleinen Spatel oder einer Kelle gereinigt werden. Ein solcher Ton ergibt ein Verhältnis von Ton zu Sand von 1: 4,5 bis 1: 6. Die Ofenlösung nach der Aushärtezeit ist sehr stark, aber ohne eine elektrische Tonmischung ist der Prozess der Herstellung einer hochwertigen Ofenlösung (manuelles Mischen) äußerst mühsam.

Aus dem Boden genommen übermäßig dünner Ton

Durch seine Eigenschaften erinnert es eher an klebrigen, staubigen Sand. Die Klebrigkeit dieses Materials ist sehr gering. Wenn es jedoch keine Wahl gibt, was zu tun ist. Es ist nicht erforderlich, einem solchen Ton Sand hinzuzufügen. Die beiden oben genannten Tonsorten sind in Zentralrussland sehr selten.

Mittelfetter Ton

gibt (in der überwiegenden Mehrheit der Fälle) das Verhältnis von Ton und Sand 1: 1,5 und 1: 2 an (und sehr selten 1: 2,5 und 1: 3).

Die Regeln für die Verwendung von Sand und Wasser sind in Kapitel 1 aufgeführt.

Additive

... Im Ausland fügen einige Ofenhersteller dem Mörtel traditionell 10-15% Zement hinzu. Es wird auch Speisesalz empfohlen (100-200 g pro 10 Liter Wasser). Nach meiner langjährigen Beobachtung der Prozesse im Ofenmauerwerk benötigt eine gut getestete Ton-Sand-Ofenlösung jedoch keine speziellen Zusätze. Er wird sowieso stark genug sein. Und wenn der Ofenfeuerraum und die angrenzenden Zonen aufgrund starker Temperaturänderungen an den Nähten auseinandergerissen werden, ist kein spezielles Additiv erforderlich, sondern ein spezielles Verfahren zum Verlegen von Ziegeln im Ofen (Auskleidung). Die seit Jahrhunderten bewährte Auskleidung und die richtige Auswahl des Querschnitts der Rauchkanäle (siehe Kapitel 15 und 28) schützen den Ofen zuverlässiger vor ernsthaften Brüchen in den Ofennähten als die Verwendung einiger spezieller Additive umso mehr die Drahtbindung des Ofens.

Ich hörte auch von einigen besonders komplexen und sogar "geheimen" Zusatzstoffen in den kompliziertesten Zusammensetzungen und Proportionen: Asche, Zement, Hühnereier usw. Aber ich hielt es nicht für notwendig, Interesse an ihnen zu zeigen.

Die Erfahrung zeigt, dass das beste "Additiv" für Ofenmörtel die Fähigkeit ist, das Verhältnis von Ton, Sand und Wasser richtig auszuwählen, sowie die vernünftige Verwendung von Schamottmischungen und Schamottesteinen in Fällen, in denen technische Standards und gesunder Menschenverstand dies erfordern.

... Weitere Einzelheiten finden Sie in Kapitel 18 Absatz 13 dieses Buches.

Optimale Abmessungen des Feuerraums

Um die optimalen Abmessungen des Ofenofens zu bestimmen, müssen Sie sich für die Art des Brennstoffs entscheiden.

Für Brennholz

Die Höhe des Feuerraums variiert zwischen 0,8 und 1 Meter, so dass flüchtige Substanzen Zeit haben, im Feuerraum zu brennen, und sich keine Rußablagerungen im Schornstein bilden. Breite von 0,25 bis 0,4 m und Mindesttiefe 0,7 m.Die Ecken der Steine, die mit dem Rost in Kontakt stehen, müssen zum Rost hin abgewinkelt sein, damit die Kohlen abrollen können.

Für Pellets und Briketts

Diese Art von Brennstoff ist sehr vielseitig und für die Verwendung in einem herkömmlichen Ofen geeignet. Ofenparameter: Höhe von 0,8 bis 1 m, Breite von 0,25 bis 0,4 m, Tiefe von 0,7 m. Der Unterschied besteht darin, dass Briketts aus Abfall hergestellt werden. Sie werden verarbeitet und zu Briketts verschiedener Größen und Formen gepresst. Geeignet zum Heizen von Häusern und Nichtwohngebäuden.

Für Kohle

Für eine produktive Verbrennung von Kohle wird eine große Menge Sauerstoff benötigt als beim Verbrennen von Briketts. Aus diesem Grund ist die Fläche des Rostes größer als die Abmessungen des Brennholzofens.

Die Tiefe des Rostes beträgt mindestens 0,3 m, die Höhe beträgt 0,8 bis 1 m, die Breite beträgt bis zu 0,4 m. Der Rostabschnitt wird ebenfalls berücksichtigt, da die Temperatur während der Kohleverbrennung viel höher ist als beim Verbrennen von Torf oder Paletten.

Für Torf

Die Höhe des Ofens variiert zwischen 0,70 und 0,80 m, die Breite zwischen 0,25 und 0,3 m und die Tiefe zwischen 0,7 m. Die Parameter des Rosts hängen von der Feuchtigkeitsmenge im Torf ab: Bei Verwendung von trockenem Torf wird derselbe Rost wie bei herkömmlichem Torf platziert Beim Erhitzen sollte der Rost für feuchten Torf größer sein. Die Schlitze im Grill sollten nicht mehr als 1 cm betragen.

Für einen Saunaofen

Wenn Sie ein Heizgerät mit hoher Effizienz in ein Bad stellen, wird der Raum schnell erwärmt und die Steine haben keine Zeit, die gewünschte Temperatur zu erreichen, und Dampf funktioniert nicht. Ein Feuerraum mit geringem Wirkungsgrad kann aufgrund des Betriebs bei maximaler Temperatur zum Ausbrennen des Metalls führen.

Die optimale Größe des Ofens für einen Saunaofen beträgt 650x650 mm. Mit diesem Parameter erhalten Sie eine Leistung von ca. 30 kW. Wenn Sie die Höhe auf 1 bis 1,5 Meter einstellen, beträgt die Anzahl der in den Ofen eingelegten Steine 70 bis 150 kg.

Designmerkmale unserer Öfen

Bei einer Vielzahl von Öfen ist es unmöglich, nur ein einziges Rauchzirkulationssystem zu verwenden - jeder Ofen hat seine eigenen Abmessungen, seinen eigenen Zweck und andere Merkmale, auf deren Grundlage das eine oder andere Rauchzirkulationssystem am besten geeignet ist Ein gegebener Ofen wird verwendet: 1) Der Vorteil eines Kanalrauchzirkulationssystems ist die Fähigkeit, die ersten, heißesten Rauchgase entlang des unteren Teils des Ofens zu leiten, und der Nachteil ist die Unfähigkeit, gute Bedingungen für die Traktion aufgrund des zu liefern große Länge der Kanäle. Vertikale Kanäle sind aufgrund der großen Entfernung der Abwärtsbewegung der Rauchgase von begrenztem Nutzen, da sie gute Bedingungen für den Luftzug erfordern (vom Rost bis zum Rohrkopf mindestens 6 Meter). In Küchenherden und großen Heiz- und Kochherden ist die Verwendung eines Kanalsystems mit vertikalen Rauchströmen in hohen einstöckigen Häusern und in den ersten Stockwerken zweistöckiger Häuser gerechtfertigt, weil Die Rauchgase bewegen sich hier langsam und erwärmen die Ofenmasse gut (hoher Wirkungsgrad). Unter guten Zugbedingungen werden horizontale Kanäle mit einer minimalen (ein oder zwei) Umdrehungszahl in großen Heiz-, Heiz- und Kochherden sowie Heizschildern russischer Öfen verwendet. In Küchenherden und kleinen Heiz- und Kochherden mit gutem Luftzug ist die Verwendung horizontaler Rauchströme nicht gerechtfertigt. Die Rauchgase bewegen sich hier schnell (übermäßig starker Luftzug) und die Ofenmasse erwärmt sich schwach, was zu einem übermäßigen Brennholzverbrauch führt (geringer Wirkungsgrad). Der Nachteil ist, dass diese Öfen eine große Anzahl sauberer Löcher anordnen müssen. In Räumen mit niedrigen Decken (kleine Gartenhäuser, provisorische Hütten, Garagen usw.), in denen der Abstand vom Rost zum Rohrkopf weniger als 5 Meter beträgt, besteht die einzige Option bei allen Arten von Öfen darin, horizontale Kanäle zu verwenden. Ein schwacher Luftzug ermöglicht in diesem Fall, dass sich die Rauchgase langsam bewegen und die Ofenmasse gut erwärmen. 2) Im Rauchzirkulationssystem vom Glockentyp steigen zuerst die Rauchgase und die bereits abgekühlten die „Glocke“ hinunter. Der Luftzug in den Öfen des Klingelsystems ist zuversichtlich, aber der Hauptnachteil bei großen Öfen ist die Überhitzung des oberen Teils und die schwache Erwärmung des unteren Teils. Wir fanden die Anwendung dieses Systems in kleinen Öfen, in denen die Wände des Feuerraums die Außenwände sind, und über dem Feuerraum befindet sich ein Glockenkonvektor.Das Erhitzen der Oberfläche solcher Öfen erfolgt gleichmäßig über die gesamte Höhe, was die Hauptanforderung für das Erhitzen des Ofens ist; 3) Heiz-, Koch- und Heizöfen mit der Position der Rauchkanäle an den Seiten des Feuerraums werden unter Verwendung eines kombinierten Rauchzirkulationssystems konstruiert, das ein Kanal- und Klingelsystem umfasst. Das kombinierte Rauchzirkulationssystem weist keine Nachteile von Kanal- und Klingelsystemen auf, weil Die ersten heißen Rauchgase durch die Kanäle strömen zuerst entlang des unteren Teils des Ofens (eine kleine Länge von Kanälen) und treten dann in den Glockenkonvektor ein, der sich in seinem oberen Teil befindet. Dies gewährleistet eine gleichmäßige Erwärmung der gesamten Oberfläche des Ofens; 4) Eine übliche Art der Ofenheizung sind Heiz- und Kochherde sowie Küchenherde, die am besten für das von uns entwickelte und über viele Jahre getestete zweistufige Rauchzirkulationssystem geeignet sind. Bei diesem Bewegungssystem treten die ersten, heißesten Rauchgase zuerst in die untere Hälfte des Heizschilds ein und erwärmen diese bis zur oberen Hälfte. Gleichzeitig erwärmt sich die Oberfläche über die gesamte Höhe des Schildes gleichmäßig, und die Wärmeübertragung auf den Raum aufgrund der überwiegend geringeren Erwärmung ist viel besser als bei Küchenkaminen mit vertikalem Rauchstrom, bei denen die Oberseite der Öfen beheizt wird in größerem Umfang (Glockensystemeffekt).

Von großer Bedeutung bei der Gestaltung von Öfen ist das Bindungssystem, dh die Anordnung der Ziegel im Mauerwerk relativ zueinander, ihre Kombination zwischen Außen- und Innenwand, die Überlappung von Feuerraum, Decke und anderen Elementen des Ofens Herd. Ein gutes Abrichtsystem gewährleistet die Haltbarkeit des Ofens, seine Funktionsfähigkeit während der gesamten Betriebsdauer und den Brandschutz, d.h. Die Tendenz zum Ausbrennen zwischen der Außen- und Innenwand des Mauerwerks ist ausgeschlossen, bei der die Rauchgase nicht durch die Rauchströme strömen, sondern auf einem kurzen Weg vom Feuerraum in den Schornstein durchbrechen und einen erheblichen Bereich von Die Ofenoberfläche kalt ().

Ofenvorrichtungen von Öfen-3

FEUERHOLZKRAFTSTOFFE

Zum Verbrennen von Holzbrennstoff werden Feuerkästen (Abb. 33) mit festen Gittern 7 verwendet, die mit einer minimalen Neigung zur Vorderseite des Ofens verlegt sind. Vom Rost bis zu den Wänden des Feuerraums (Rampen 2) werden Hänge angelegt, die dazu beitragen, dass beim Verbrennen von Brennholz Kohlen auf den Rost gerollt werden.

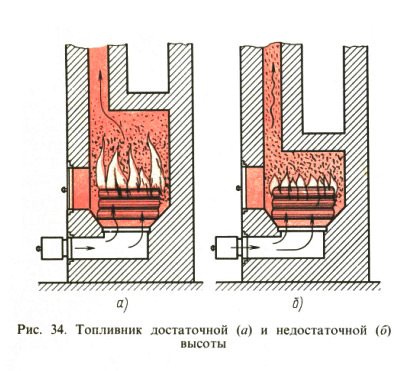

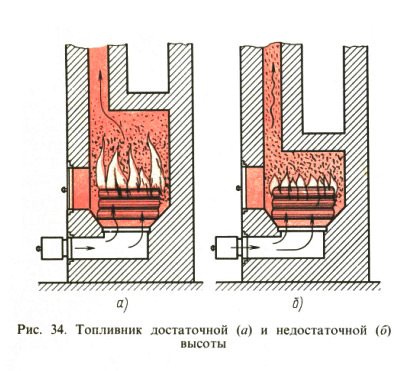

Die Gesamtabmessungen des Feuerraums werden durch die Bedingungen bestimmt, die eine vollständige Verbrennung der geschätzten Brennstoffmenge gewährleisten, d. H. Die Bedingungen, die die optimale spezifische thermische Belastung des Ofenvolumens gewährleisten. Die minimale Höhe der Feuerraumüberlappung über der Brennstoffschicht ist ebenfalls begrenzt; Für Feuerstellen mit einer Heizleistung von 1800, 3500, 4000 W und mehr müssen sie mindestens 210, 280 und 420 mm betragen.

mit Luft in der Brennkammer reagieren. Somit werden Bedingungen für die volle Nutzung des Kraftstoffs geschaffen. Wenn die Höhe des Feuerraums nicht ausreicht (Abb. 34, b), verläuft der Verbrennungsprozess nur schleppend. flüchtige Substanzen, die keine Zeit haben, im Ofenvolumen zu brennen, füllen den Gaskanal. Aufgrund niedriger Temperaturen im Gaskanal stoppt der Verbrennungsprozess. Dies führt dazu, dass sich unverbrannte Partikel auf den Ebenen der Kanäle ablagern und eine Rußschicht bilden, die die Wärmestauung durch die Ofenmasse erheblich verschlechtert. Ein Ofen mit niedrigem Feuerraum ist unwirtschaftlich. Damit die Verbrennung am effizientesten verläuft, sollte die Dicke der Holzbrennstoffschicht für Feuerstellen mit einer Heizleistung von 1800, 3500, 4000 W und mehr 200, 250 bzw. 350 mm betragen. Die thermische Spannung des Ofenvolumens von Feuerstellen für Brennholz sollte 400 kW / m3 nicht überschreiten.

Die Tiefe des Feuerraums für Brennholz sollte so sein, dass die Stämme horizontal verlegt werden, jedoch nicht weniger als 350 mm. Die Höhe der Rampen, die sich über den Rost erheben, beträgt 65 mm.Die Ladetür sollte eine Höhe haben, die zum Stapeln von Brennholz mit einer Schicht von etwa 300 mm geeignet ist.

Brennholzöfen mit einer Heizleistung von mehr als 3000 W sind innen mit Schamottesteinen ausgekleidet, was die Lebensdauer des Ofens erhöht. Wenn die Heizleistung des Feuerraums weniger als 3000 W beträgt, ist die Auskleidung nicht erforderlich.

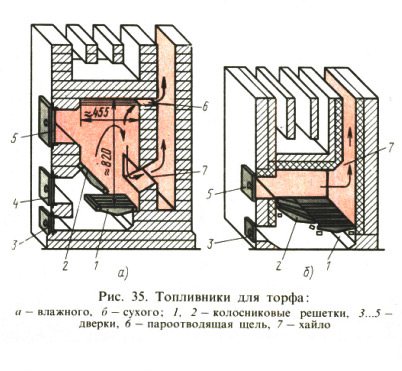

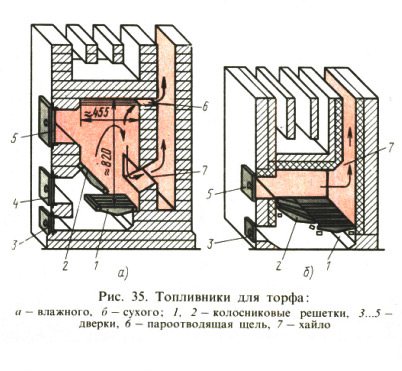

KRAFTSTOFFE FÜR PEAT

Torf kann in Feuerstellen verbrannt werden, die mit den gleichen Gittern wie Holzkisten ausgestattet sind. Solche Feuerstellen sind jedoch nur zum Verbrennen von Torfbriketts und zum Schneiden von Torf wirksam, der seit langer Zeit getrocknet wurde. Zum Verbrennen von feuchtem Torf und Torfspänen, die vor dem Eintritt in die Verbrennungszone vorgetrocknet werden müssen, werden Feuerstellen verwendet, die als Halbmine bezeichnet werden. Der Halbschacht-Feuerraum (Abb. 35, a) besteht aus einem horizontalen Rost 7, an den ein steil geneigter Rost 2 angrenzt. In der Vorderwand des Ofens sind zwei oder drei Türen installiert: Gebläse 3, Abschöpfen 4 und Laden 5. Wenn Torf verbrennt, werden Gase in der Schicht freigesetzt, die sich beim Mischen mit Luftsauerstoff in der Brennkammer entzünden und verbrennen. Zusätzlich gibt feuchter Torf beim Trocknen auf dem Rost 2 eine große Menge Wasserdampf ab. Die verdampfte Feuchtigkeit und die Rauchgase werden auf kürzestem Weg durch einen kleinen, 6 mm hohen Spalt entfernt, der sich in der Decke der Brennkammer oder unter ihrem Dach befindet. Die Fläche des Schlitzes beträgt 3 ... 5% der Fläche des horizontalen Gitters.

In Fällen, in denen der Feuerraum zum Verbrennen von Torf einen Auslass zum Rauchzirkulationssystem direkt durch die Decke hat, z. B. bei Arbeiten an trockenem Torf (Abb. 35.6), ist der Dampfauslass nicht geeignet. Beim Brennen des Ofens wird eine kleine Menge Torf mit auf einen horizontalen Rost geladen

Spießklappe 4. Wenn sich die Flamme entzündet hat, werden kleine Portionen frischen Kraftstoffs durch die Ladetür 5 hinzugefügt. Wenn die Schicht aus brennendem Torf die Basis des steil geneigten Rosts 2 erreicht, wird der Feuerraum bis zur Höhe der oberen Tür mit einer vollen Portion Brennstoff gefüllt. Der Rost des torfbefeuerten Feuerraums darf Schlitze mit einer Breite von nicht mehr als 10 mm haben.

KRAFTSTOFFE FÜR KOHLE

Tankstellen für Braunkohle. Braunkohlen zeichnen sich durch einen sehr hohen Aschegehalt (12% oder mehr) und einen hohen Feuchtigkeitsgehalt (bis zu 45%) aus. Verwenden Sie zum Verbrennen dieser Art von Kraftstoff die in Abb. 36, a. Ähnlich wie die Torffeuerkammer ist sie mit horizontalen 1 und geneigten 2 Gittern ausgestattet. Gitterneigung 2 30 °. Der Feuerraum ist mit vier Türen ausgestattet: Gebläse 3, Zünd-Shurovochnoj 4, Reinigung 5 und Beladung 7. Die Türen befinden sich in zwei gegenüberliegenden Wänden des Ofens - vorne und hinten. Die Aschenwanne 8 des Feuerraums muss eine erhebliche Menge nicht brennbarer Kraftstoffmasse enthalten. Die Ladetür befindet sich 1000 mm über dem Rost. Über dem Feuerraum befindet sich ein Gewölbe b, das zu einem vollständigeren Ausbrennen der Kohlen beiträgt. Die Mindesthöhe des Feuerraums mit einer Heizleistung von bis zu 3500 W beträgt 490 mm, bei einer höheren Heizleistung 630 mm.

Mit einer geringen Heizleistung (bis zu 3500 W) des Ofens ist der Feuerraum für Braunkohle einfacher aufgebaut (Abb. 36.6). Feuerstellen für Steinkohle. Die meisten bituminösen Kohlen benötigen viel mehr Luft, um in den Feuerraum zu gelangen, als beim Verbrennen von Holz (etwa 70%). In dieser Hinsicht müssen auch die freie Fläche und die Fläche des Rostes an den Feuerstellen zum Verbrennen von Kohle groß sein. Die Roste solcher Roste sind höher als die Roste der Roste für Brennholz, andernfalls verformen sie sich aufgrund der thermischen Beanspruchung, die beim Verbrennen von Kohle entsteht.

Die Feuerbox (Abb. 37) besteht aus einem Rost 1, einem Gebläse 2 und einer Ladetür 3, einem Gewölbe 4, einer Öffnung zum Entfernen von Verbrennungsprodukten, die den Brennraum mit einem Gaskanal 5 verbinden. Die Innenwände der Feuerbox sind mit feuerfesten Steinen ausgekleidet 6.Die kleinste Höhe des Feuerraums über der Brennstoffschicht beträgt mm: für Kohlen in der Nähe von Moskau - 500, für Stein - 400; Die Dicke der Kraftstoffschicht sollte zwischen 90 und 200 mm liegen.

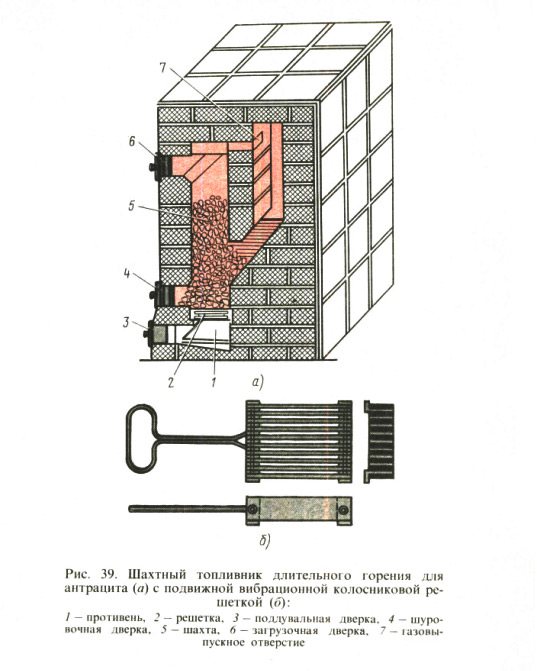

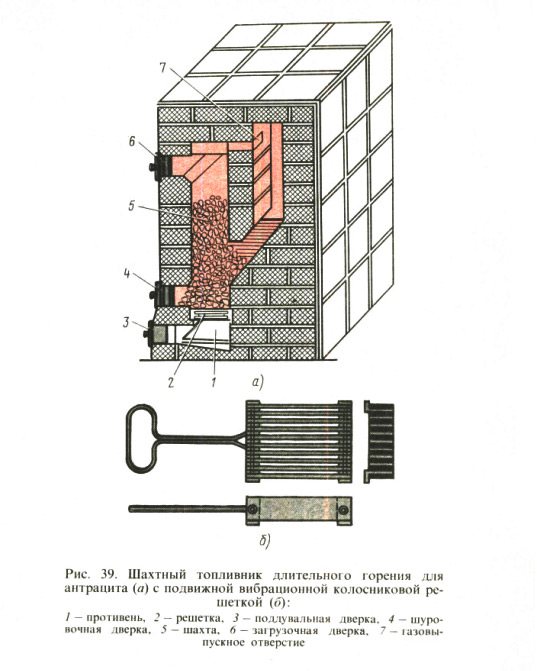

Tankstellen für Anthrazit. Für eine effiziente Verbrennung von Anthrazit ist eine dicke Brennstoffschicht erforderlich, in der sich eine ausreichend hohe Temperatur heißer Kohlen entwickeln kann. Anthrazit brennt mit einer kleinen Flamme und einer geringen Freisetzung flüchtiger Stoffe. Daher kann das Volumen der Feuerbox für Anthrazit fast zweimal geringer sein als das der Feuerbox für Brennholz. Das Verbrennen von Anthrazit findet ohne häufiges Abschöpfen statt. Anthrazit backt nicht, die Produkte seiner nicht brennbaren Masse lassen sich leicht abtrennen und fallen in die Aschenpfanne.

Der Feuerraum für Anthrazit (Abb. 38) besteht aus einem flachen Ofenschacht 3, der sich im Kamin befindet. Die Basis des Schafts ist vollständig von einem Rost 2 mit einer kleinen freien Fläche (ca. 10%) bedeckt. Die Wände des Feuerraums sind vollständig aus feuerfesten Ziegeln gefertigt. 5. Der Minenfeuerraum für Anthrazit (siehe Abb. 1). 39, a, sorgt für eine langfristige Kraftstoffverbrennung. Es ist möglich, gleichzeitig eine große Menge Brennstoff in solche Feuerstellen zu laden, die für eine Verbrennungsdauer von 15 bis 20 Stunden ausreicht. Aus diesem Grund ist keine wärmespeichernde Masse des Ofens erforderlich.

das Luftvolumen, das zur Verbrennung durch die Blasklappe 3 zugeführt wird. Der Brennstoff wird durch die Tür b in den Schacht 5 des Feuerraums auf eine Schicht 2 geladen, die über den gesamten Bereich des Rosts brennt.

Wenn Anthrazit brennt, bildet sich manchmal eine sehr dichte Schlacke, die schwer vom Rost zu entfernen ist. Um dieses Phänomen zu beseitigen, wird die Schlacke "zugedampft", indem Wasserdampf unter den Rost geleitet wird, der in dem mit Wasser gefüllten Backblech 1 in der Aschenpfanne gebildet wird. Das während des Brennstofftrocknungsprozesses in der Welle 5 gebildete Luft-Dampf-Gemisch wird durch die Öffnung 7 entfernt. Einige Feuerkästen für Anthrazit sind mit beweglichen Gittern ausgestattet (Abb. 39.5), die den Betrieb der Öfen erleichtern.

SONDERKRAFTSTOFFE

Feuerstellen für Sägemehl und Schale. Diese Brennstoffe werden in speziell entwickelten Feuerstellen effizient verbrannt. Solche Feuerstellen (Fig. 40, a) sind mit einem Blindherd 1 ausgestattet, auf dem ein Gitter 2 in Form eines abgeschnittenen Halbkegels aus Stahlblech (Fig. 40, b) installiert ist. Löcher mit einem Durchmesser von 6 mm werden in einem Abstand von 30 ... 40 mm voneinander in den Kegel gebohrt. Anstelle der Ofentür wird ein Trichter 4 auf den Ofen gestellt, in den Brennstoff geladen wird, der sich unter seinem eigenen Gewicht entlang der Rutsche 3 zum Herd des Ofens bewegt. Wenn sie am Herd Feuer fangen, werden Schalen oder Sägemehl von einem Luftstrom aufgenommen und im Ofenraum im Fluge verbrannt. Stroh und Schale sind Brennstoffe mit langer Flamme, daher beträgt die Höhe des Ofens 500 ... 700 mm, was fast dem Vierfachen der des anthrazitfarbenen Feuerraums entspricht. Die Verwendung von Feuerstellen der beschriebenen Bauart ermöglicht die Einsparung einer großen Menge wertvoller Brennstoffe aufgrund der Verwendung von Produktionsabfällen.

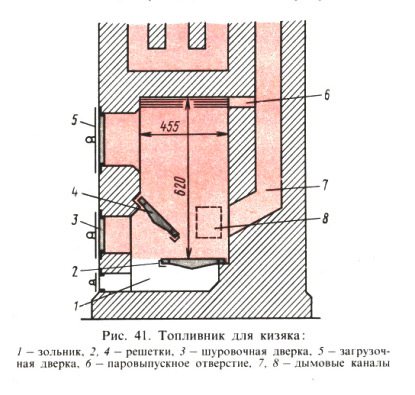

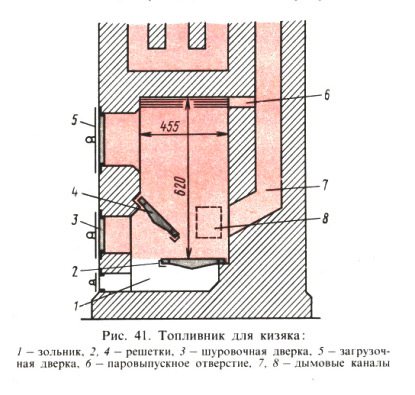

Feuerstellen für Mist. In den Regionen unseres Landes, in denen in landwirtschaftlichen Betrieben eine erhebliche Anzahl von Wiederkäuern lebt, ist es ratsam, Mist mit einem Heizwert von 10 ... 12.000 kJ / kg als Brennstoff zu verwenden. Es ist besonders vernünftig, Mist in den südlichen Regionen zu verwenden, wo es einfach ist, seine Zubereitung und natürliche Trocknung zu organisieren. Mist brennt mit einer schwelenden Flamme wie Holzkohle, aber die Freisetzung flüchtiger Stoffe ist erheblich.

Mist, dessen Feuchtigkeitsgehalt 30% erreicht, wird in Feuerkästen verbrannt, deren Design Feuerkästen für Torf ähnelt (Abb. 41). Damit kleine Mistpartikel nicht in die Aschenwanne fallen, sollten die Lücken in den Rosten 2 und 4 10 mm nicht überschreiten. Der Brennstoff wird auf einem stark geneigten Rost 4 getrocknet.

Die Dicke der Kraftstoffschicht wird im Bereich von 150 bis 200 mm gehalten. Durch Loch 6 tritt Dampf aus. Die Höhe des Feuerraums über der Brennstoffschicht sollte 400 mm nicht überschreiten.Der Rauch aus dem Feuerraum wird durch den hinteren 7- oder 8-Seitenkanal abgegeben.

UNIVERSALKRAFTSTOFFE

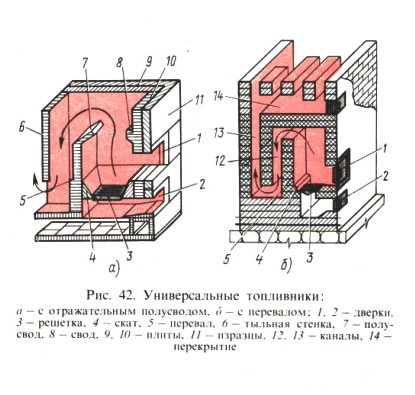

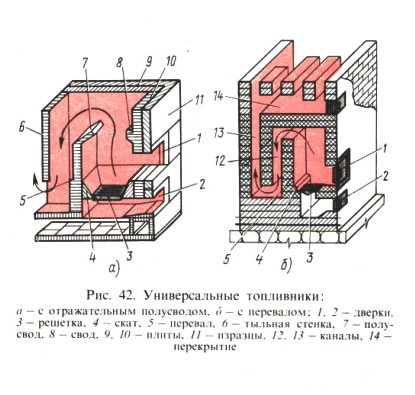

Vorgefertigte Öfen verwenden universelle Feuerstellen, die zum Verbrennen verschiedener Brennstoffe geeignet sind. Die Herstellung von vorgefertigten Öfen und Standardteilen für die Montage auf Baustellen wird am meisten durch Feuerstellen erleichtert, deren Rückwand mit einer großen Öffnung (Durchgang) versehen ist. Ein Minenfeuerraum mit einem Pass und einem Halbgewölbe ist in Abb. 1 dargestellt. 42, a. Ein charakteristisches Merkmal eines solchen Feuerraums ist das Fehlen einer Überlappung darüber. Die Überlappung wurde durch eine geneigte Prallplatte (Halbkuppel 7) ersetzt.

Der Ofen befindet sich im Feuerraum etwas unterhalb des üblichen Gewölbes, wodurch sein Reflexionsvermögen verbessert und Bedingungen für die Verbrennung verschiedener Arten fester Brennstoffe geschaffen werden. Die Dichtheit des Feuerraums wird durch seine Auskleidung erhöht, in die die Türen von Lade 1 und Gebläse 2 eingebaut sind. Die Hänge 4 des Feuerraums bilden eine Vertiefung, in die der Rost 3 eingebaut ist. Die Abmessungen des Rostes und sein freier Querschnitt sind so, dass sie das Verbrennen von Brennholz, Torf, Kohle und verschiedenen Arten von lokalem Brennstoff (Reisig, Stroh, Holzabfälle). Diese Vielseitigkeit des Feuerraums wirkt sich auf seinen durchschnittlichen Wirkungsgrad aus, der zwischen 75 (beim Verbrennen von Kohle) und 45% (beim Arbeiten mit lokalem Brennstoff) liegt.

Ein Feuerraum mit einer Prallplatte ist in der Produktion technologisch fortschrittlich, da das Mauerwerk durch eine Anordnung von Elementen aus feuerfesten 10- und Keramikplatten 9 ersetzt wird, die mit Fliesen 11 ausgekleidet sind. Der Verbrennungsprozess wird durch das über dem Feuer befindliche umgekehrte Gewölbe 8 intensiviert Tür, die die Bildung von Wirbeln des Gasstroms fördert. Reflektiert vom umgekehrten Gewölbe gehen die Rauchgase um das Halbgewölbe 7 herum und steigen zwischen dem Durchgang 5 und der Rückwand b des Feuerraums ab.

In unserem Land werden gemauerte Universalfeuerkästen (Abb. 42.6) mit vergrößertem Ofenraum verwendet, die es ermöglichen, zusammen mit Brennstoff mit geringer Freisetzung flüchtiger Substanzen Holz und Torf zu verbrennen. Die im Feuerraum freigesetzten Gase gehen um den Durchgang 5 herum, steigen dann durch den ersten Ofenkanal 12 ab, treten in den Hebekanal 13 ein und gelangen in das Konvektionssystem oberhalb der Decke 14. Kohlen, zum Beispiel Anthrazit, brennen im Feuerraum mit dem viel schlimmer passieren als in der Feuerbox mit einer Mine ...

Der Vorteil von universellen Feuerstellen ist eine starke Erwärmung ihrer Wände, die auf die Lage der Rauchschächte zurückzuführen ist, die sich direkt am Pass befinden. Die erhöhte Wärmeübertragung des Ofens und der Unterflurteile der Öfen sorgt für eine gute Erwärmung der unteren Zone des Betriebsgeländes. Dadurch werden komfortable Bedingungen in den Wohnräumen des beheizten Gebäudes geschaffen.

KOMPLEXE BERECHNUNG VON KRAFTSTOFFEN

Um einen Feuerraum zu berechnen, müssen die optimalen Abmessungen aller seiner Elemente bestimmt werden: das Volumen des Feuerraums, die Abmessungen des Rosts und des Blaslochs.

Beispiel. Berechnen Sie den Feuerraum für Kohle aus der Lagerstätte Azeiskoye mit einem niedrigeren Heizwert Qpн = 5 16 500 kJ / kg. Effizienz: Feuerraum ηt = 0,9, Ofen ηp = 0,6; Konvektionssystem ηk = 0,666. Die Wärmeübertragung des Ofens muss den Wärmeverlust der Räumlichkeiten abdecken. Qpch = = 2500 W. Der Feuerraum muss eine Wärmemenge erzeugen, die ausreicht, um die Räumlichkeiten für einen zweistündigen Ofen (z = 2 Stunden) pro Tag zu heizen, da sich das beheizte Gebäude in der nordöstlichen Zone der BAM befindet.

Entscheidung. Bei einem zweistündigen Ofen pro Tag (24 Stunden) muss für jede Stunde des Ofens Kohle verbraucht werden

Bh = (24 · 3,6 Qph) / (zQpнηн) = (2,4 · 3,6 · 2500) / (2 · 16500 · 0,6) = 10,91 kg / h.

Dabei ist 3.6 der Umrechnungsfaktor.

Die während 1 Stunde im Feuerraum erzeugte Wärmemenge sollte Qh = (2500 • 24) betragen: 2 = 30.000 W.

"Vorheriges Inhaltsverzeichnis weiter"

Wie man einen Ofen baut

Das Layout eines Steinofens ist eine Folge von Aktionen. Die Einhaltung dieser Vorschriften ist von wesentlicher Bedeutung.Das Material muss bearbeitet und präzise gestylt werden, um Fehler so weit wie möglich zu vermeiden, die dann die Funktionalität beeinträchtigen. Der Ofen ist eine schwere Struktur, die ein solides Betonfundament benötigt, das mit Dachmaterial isoliert werden muss. Wenn das Haus bereits auf einem monolithischen Fundament errichtet ist, das die gesamte Grundfläche ausmacht, müssen Sie kein spezielles Fundament für den Ofen erstellen.

Die Arbeit sollte mit der Tatsache beginnen, dass eine Reihe von Ziegeln oder großen Schottersteinen gelegt wird, die mit Mörtel bedeckt und geglättet werden. Die nächste Reihe besteht bereits aus dem Ofen. Experten raten zunächst, die Ziegel an der Stelle auszulegen, an der sie liegen sollen, um allen Abmessungen und der genauen Position zu entsprechen. Außerdem müssen Sie jeden einzelnen zehn Minuten lang in Wasser einweichen. Wenn Schamotte verwendet wird, reicht es aus, sie mit einem feuchten Lappen abzuwischen. Bevor Sie mit der Arbeit beginnen, müssen Sie berechnen, wohin der Schornstein führen soll. Wenn der Bau in einem bereits fertiggestellten Gebäude stattfindet, lohnt es sich, den Ort so zu berechnen, dass es zweckmäßig ist, ein Loch in das Dach und die Zwischenbodendecken zu bohren.

Die erste Reihe ist so angelegt, dass die horizontalen Linien entlang einer der Wände ausgerichtet sind. An der Stelle, an der sich der Ofen so nah wie möglich an den Wänden befindet, müssen Sie den zweiten Ziegelstein auslegen. Dies gewährleistet den Brandschutz. Anstelle des Feuerraums ist ein Metallgitter installiert. Es werden mehrere davon im Design sein. Einer von ihnen teilt sich den Feuerraum mit einem Fach zum Sammeln von Asche. Berücksichtigen Sie in der zweiten Reihe den freien Platz für den Schornstein und den Stecker im Mauerwerk unter der unteren Tür. Es werden zwei von ihnen sein. Klein - zum Reinigen der Asche, die zweite - öffnet den Feuerraum und ist groß. Die Türen werden mit einem Draht zwischen den Ziegeln sicher befestigt und die Fuge mit Mörtel geglättet. Nach der dritten Reihe müssen Sie zwei Reihen Ziegel auf einen Löffel legen und ihn mit einer Reihe feuerfester Schamottsteine bedecken. Dies dient als Basis für den Feuerraumrost. Danach wird die Tür des zukünftigen Feuerraums verstärkt und die Wände ausgelegt. Das Gewölbe besteht aus Schamottesteinen. Neben dem Feuerraum befindet sich ein Kamin.

Diese Konstruktion erfordert eine erhebliche Verstärkung. Dies kann erreicht werden, indem horizontale Metallecken verlegt und mit feuerfesten Steinen gesichert werden. Der Kaminrost ist bündig mit dem Mauerwerk. Wenn dieser Teil des Ofens fertig ist, legen sie den Schornstein aus und teilen ihn in Brunnen. Der Bogen des Kamins ist so verlegt, dass er zum Schornstein übergeht. In diesem Stadium, nach der Bildung der ersten Reihe seiner Wände, wird der Raum in Brunnen unterteilt, die Türen werden befestigt, mit deren Hilfe der Ruß aus dem Schornstein entfernt wird. Wenn alles fertig ist, werden die zuvor entfernten Steine, die die Brunnen gebildet haben, zurückgegeben und mit Mörtel fixiert. Der Schornstein wird bis zur Decke ausgelegt, wobei die Bewehrung regelmäßig verlegt wird

Es ist sehr wichtig, leeren Raum und Gesims unter der Oberseite zu machen. Auf die Brunnen wird ein Blech gelegt, das mit zwei Reihen Mauerwerk befestigt ist

Diese Arbeit wird bereits auf dem Dachboden durchgeführt. Hier ist der Schornstein in zwei Fächer unterteilt, an denen jeweils Ventile angebracht sind. Die Wände des Kamins, der vom Ofen kommt, müssen verstärkt werden, und wenn er das Dach erreicht, muss er leicht über dem Kamm herausgezogen werden.

Parameter bei der Verwendung von Torf

Experten stellen fest, dass der Verbrennungsprozess von Holzbrennstoffen unter dem Verbrauch von weniger Sauerstoff stattfindet, als Kohle benötigt. Auf dieser Grundlage muss berücksichtigt werden, dass die Abmessungen der Rostfläche in Öfen, in denen diese Art von Brennstoff verwendet wird, größer sein müssen.

Im Verbrennungsbereich, in der Brennkammer, müssen Bedingungen für eine maximale Sauerstoffpenetration geschaffen werden. Deshalb wird für Kohle ein Rost installiert, der genauso groß ist wie der Boden der Kammer.

Auf jeden Fall ein großer Kohleofen

Das Herstellungsmaterial dieses Elements muss gegen hohe Temperaturen beständig sein und außerdem eine Dicke von mindestens 4 cm aufweisen.Experten stellen fest, dass der Brennstoff durch die Löcher in den Öfen geladen werden kann, wenn die Öfen Kochfelder haben.

Für Kohle der Marke "Anthrazit" ist ein charakteristisches Merkmal, dass das Volumen an flüchtigen Stoffen viel geringer ist als das anderer Steinkohle oder Brennholz. Dementsprechend brennt unter solchen Bedingungen eine kleine Flamme im Inneren des Ofens, was es ermöglicht, die Größe des Ofens um fast die Hälfte zu reduzieren.

Die Eintauchtiefe des Rostes sollte 30 cm betragen. Um die Effizienz bei der Verwendung von Kohle dieser Qualität zu erhöhen, muss der Feuerraum im Bereich des unteren Teils des Rosts verengt werden. Die Brennstoffschicht wird größer und daher wird die Wärmeübertragung zunehmen.

Die Berechnung des ausreichenden Volumens des Ofens, in dem Torf verwendet wird, basiert auf den empfohlenen Parametern der Kammerhöhe, die einem Durchschnitt von 75 cm entsprechen und um 5 cm nach oben oder unten schwanken.

Torfbriketts aus der Presse

Je nachdem, wie nass der Torf ist, unterscheidet sich die Größe des Rosts. Wenn die Briketts trocken sind, ist das gleiche Element wie für Holzöfen geeignet. Wenn das Produkt jedoch nass ist, sollte es etwas größer sein. Die Länge der Lücken liegt zwischen 0,8-1 cm.

Wenn der Torf nass ist, muss für einen Raum- oder Saunaofen ein größerer Rost gewählt werden, da hier eine Ofenhöhe von mindestens 80 cm bei einer Breite von 40 cm empfohlen wird Bohren Sie zusätzliche Löcher in das Ventil.

Abhängig von der ausgewählten Brennstoffart werden die Größe des Ofens und das Materialvolumen für eine Lasche bestimmt:

- Gemessen am Rost sollte die Höhe der Brennkammer etwa 65 cm (bei Verwendung von Torf), 80 cm (bei Verwendung von Brennholz) und etwa 70 cm bei Kohle betragen.

- Die Breite des Feuerraums in kleinen Öfen beträgt ca. 20 cm, für große Strukturen reichen 30 cm aus.

Wenn Sie sich auf die Empfehlungen bezüglich der Anforderungen an den verwendeten Brennstoff und der Parameter der Brennkammer verlassen, können Sie einen übermäßigen Materialverbrauch vermeiden und so während der Heizperiode eine angemessene Menge einsparen.

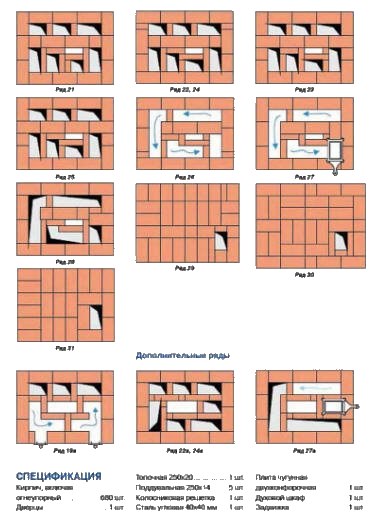

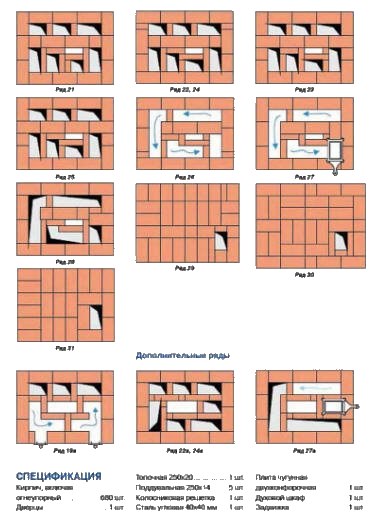

Ofenbestellung

Befolgen Sie einige einfache Vorbereitungsschritte, bevor Sie den Ofen selbst verlegen.

Den Ziegel zuerst einweichen. Dazu müssen die Ziegel in sauberes Wasser getaucht und dort etwa einen Tag lang belassen werden. Wasser füllt die Poren in der Ziegelstruktur. Dank dessen wird der Baustoff in Zukunft kein Wasser mehr aus dem Tonmörtel aufnehmen.

Bereiten Sie eine Tonlösung vor. Es wird aus gemahlenem Ton, etwas Sand und sauberem Wasser bestehen. Das spezifische Verhältnis der Komponenten wird gemäß den Eigenschaften des Tons ausgewählt.

Es ist wichtig, dass die fertige Lösung eine normale Plastizität und eine homogene Struktur aufweist. Im Durchschnitt werden etwa 20 Liter Mörtel benötigt, um Hunderte von Ziegeln zu verlegen.

1 Reihe. Es wurde zuvor angemerkt, dass diese Reihe ausschließlich auf Gebäudeebene mit zusätzlicher Überprüfung unter Verwendung eines Quadrats angelegt werden sollte. Legen Sie diese Reihe in massivem Mauerwerk aus. Im Inneren ist die Verwendung von Ziegelhälften erlaubt.

2 Reihe. Legen Sie es wie in der 1. Reihe an. Seien Sie vorsichtig und tun Sie alles in strikter Übereinstimmung mit der Technologie, weil Die ersten beiden Reihen dienen als Basis des Ofens, der so zuverlässig wie möglich sein sollte.

3-4 Reihen. Legen Sie weiter und bilden Sie allmählich die Aschekammer. Im gleichen Stadium des Mauerwerks wird die Tür der Kammer installiert. Zusätzlich sind 3 Türen zum Reinigen von Luken und eine Tür für ein Gebläse montiert. Legen Sie auf dem Rücken des Schweden die Schornsteine aus. Sie befinden sich in vertikaler Position und kommunizieren mit der Brennkammer über ein Loch, das beim Auslegen des Ofens ausgestattet ist.

5 Reihe. Installieren Sie den fertigen Ofen und legen Sie den Rost einer geeigneten Größe hinein.Bilden Sie eine Überlappung für die Reinigungsklappen und die Gebläsetür.

6-10 Reihe. Legen Sie die Wände der Brennkammer und des Ofens aus. Zwischen der Brennkammer und dem Ofen ist eine Trennwand aus feuerfesten Ziegeln verlegt. Der Ziegel muss am Rand ausgelegt werden. Die Trennwand sollte eine Reihe tiefer sein als die Kammer selbst. Nachdem die zehnte Reihe fertig ist, legen Sie eine Standard-Stahlecke und eine zusätzliche Gusseisenplatte von der Vorderseite der Struktur. Verwenden Sie Stahldraht und eine 2 cm dicke Tonschicht, um die Ecke zu sichern.

11 Reihe. Vervollständigen Sie bis zum Ende die Überlappung des Kanals, durch den die Gusseisenplatte und die rechte Wand des Ofens getrennt sind.

12-16 Reihe. Legen Sie das Brühfach und 3 vertikale Abgasrohre aus. Legen Sie die Schornsteinlöcher aus feuerfesten Steinen aus.

17-18 Reihe. Bilden Sie eine Abdeckung über dem Brühfach. Verwenden Sie zur Bildung der Überlappung das in den vorherigen Schritten verlegte Stahlblech und eine Ecke aus demselben Material.

19-20 Reihe. Befestigen Sie 2 Luken zur Reinigung der Rauchgaskanäle an der Vorderseite der Türstruktur.

Zeile 21-28. Legen Sie die Schornsteinkanäle aus. Vergessen Sie nicht, Ihre Stiche zu verbinden. Installieren Sie beim Auslegen von 27 Reihen eine praktische Verriegelung. Lassen Sie eine technologische Öffnung über der installierten Rauchklappe, durch die die Gaskanäle mit den Luftkanälen zusammenpassen.

Zeile 29-30. Legen Sie die Schornsteinüberlappung aus. In diesem Stadium muss die Breite des Umfangsmauerwerks um 50 mm erhöht werden. Dank dieser Erweiterung wird das Gesims gebildet.

31 Reihe. Bringen Sie die Abmessungen der Überlappung auf die Strukturabmessungen der 27. Reihe.

32 Reihe. Legen Sie den Schornstein aus. Die Standardausführung des Schornsteins hat Abmessungen von 130 x 250 mm.

Hierbei kann die Anordnung des Ofens als vollständig angesehen werden. Am Ende bleibt nur noch die Kaminvorrichtung zu vervollständigen und, falls gewünscht, der Ofen beispielsweise mit Farbe oder Keramikfliesen fertigzustellen. Darüber hinaus können Sie eine Vielzahl von Zubehörteilen kaufen, beispielsweise zur Aufbewahrung von Kraftstoff.

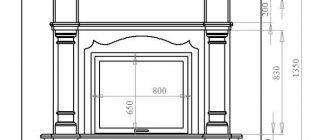

Herd Shvedka (Vorderansicht)

Das Bauen einer Treppe in einem Haus ist kein einfacher, aber machbarer Prozess. Die Hauptschwierigkeit liegt in der Berechnung des Neigungswinkels und der Parameter der Spannweite, da nicht nur die Benutzerfreundlichkeit davon abhängt, sondern auch die Haltbarkeit der Struktur. Stark und schön flacher ...

Das Gerät der Feuerstellen

Kraftstofftanks sind entsprechend dem Zweck und Zweck des Geräts angeordnet. Ihre Form und Größe wird durch die Qualität und Quantität des jeweils aufgebrachten brennbaren Materials bestimmt. In einem Kamin besteht ein Feuerraum beispielsweise aus einer Nische oder Aussparung in der Wand oder aus drei Wänden: der hinteren und zwei Seitenwänden, die senkrecht zur ersten stehen oder dazu geneigt sind, Strahlungswärme in den Raum zu reflektieren. Sie stellten Brennholz auf ein unteres leeres Flugzeug, das als Herd bezeichnet wird, oder auf einen Brennholzständer, wie in französischen Kaminen. Bei mit Holz beheizten englischen Kaminen wird eine gusseiserne Box mit einem Aschengitter in die Aussparung eingeführt, damit der Luftstrom zum Brennstoff frei wird. Im Gewölbe über der Aussparung oder in der Rückwand verbleibt eine Öffnung (Hagel), um Verbrennungsprodukte in den Schornstein zu leiten. In Räumen und anderen Geräten ist eine Metallofentür in die Vorderwand des Feuerraums eingebettet, um den Brennstoff- und Luftstrom dorthin zu leiten. In heißem Wasser und anderen Kesseln wird das Gewölbe durch ihren Boden, in Küchenkaminen usw. durch einen gusseisernen Herd ersetzt. Eine Besonderheit ist der Feuerraum des russischen Ofens, der aus einer großen Vertiefung innerhalb der Ziegelmasse besteht und an der Vorderseite ein breites Loch aufweist, durch das Brennholz in den Hohlraum eingebracht wird, Luft einströmt und Rauch ausströmt.

Materialien für den schwedischen Ofen

Bei der Erstellung dieser Struktur werden zwei Arten von Steinen verwendet: Rot und Schamotte (feuerfest) - manchmal werden stattdessen rohe Steine verwendet. Vor dem Verlegen wird das Material 24 Stunden in Wasser eingeweicht. Das Fundament der Einheit wird auf Zementmörtel gelegt, und die Struktur selbst wird auf Ton gelegt.Die Haltbarkeit des "Schweden" hängt von der Qualität des Tonmörtels ab - je höher er ist, desto länger hält der Ofen.

Unabhängig von der Reihenfolge des schwedischen Ofens sind im Design unbedingt Metallteile vorhanden - Dämpfer, Türen, Riegel. Meist werden sie nach der Gusseisenmethode hergestellt. Für Fußböden werden Metallecken, Verstärkungsgitter, Reifen und Bleche verwendet. Oft werden verschiedene Veredelungsmaterialien verwendet, aber die Schwedin wird normalerweise einfach mit Kalk bemalt. Es gibt aber auch Strukturen, die mit dekorativem Stein, Fliesen und anderen Dingen verziert sind.

Um den Ofen zu bestellen, benötigen Sie:

- Lösungsbehälter;

- Metallsieb mit Maschenweite von 1-2 Millimetern;

- ein Hammer;

- Bajonettschaufel;

- Meister OK;

- Senklot;

- Niveau.

Berechnung der Menge an Ziegeln, Ton und Sand

Die Anzahl der Steine pro Herd oder Kamin ist im Projektkatalog und in der Projektdokumentation selbst angegeben. Die Berechnung der Gesamtzahl der Ziegel für den Bau eines Ofens oder Kamins setzt sich zusammen aus: Mengen nach Projekt + horizontales Schneiden + vertikales Schneiden + Rohrsteigrohr + Otter. Die Berechnung ist in der Tabelle dargestellt:

| Anzahl der Steine pro Herd (Kamin) | Horizontale Nut mit Innenabschnitt des Rauchkanals | Vertikale Schnitte | Rohrsteigrohr mit einem inneren Abschnitt des Rauchkanals | Otter mit innerem Abschnitt des Rauchkanals | |||

| 130 x 130 mm | 130 x 260 mm | 130 x 130 mm | 130 x 260 mm | 130 x 130 mm | 130 x 260 mm | ||

| Enthalten im Projektkatalog und in der Projektdokumentation | 135 Stk. | 160 Stk. | Die Anzahl der Ziegel hängt von der Installation des Ofens relativ zu den Wänden des Gebäudes ab. | 56 Stk. für 1 m / r. | 70 Stk. für 1 m / r. | 100 Stück. | 150 Stk. |

Verbrauch von Ton und Sand im Stadium ihrer Herstellung: Ton - 4-4,5 Eimer; Sand - 5 Eimer pro 100 Steine.

Bei Projekten von Öfen mit Glastüren werden deren Marken und E-Mail-Kaufadressen angegeben. Die Abmessungen des Fundaments sollten in alle Richtungen 50-100 mm breiter sein. die Abmessungen des Ofens im Plan. Die Höhe des Fundaments muss 140 mm niedriger sein als der fertige Boden. Das Betonfundament ist mit zwei Schichten Dachmaterial oder Dachpappe isoliert. Das Holzfundament ist mit in Tonmilch getauchtem Filz isoliert. Der Abstand von der Ofendecke zur ungeschützten Holzdecke des Raumes muss mindestens 350 mm betragen. Der Katalog gibt die Mindestdeckenhöhe des Raums an, in dem dieser Ofen installiert werden kann. Bei einer höheren Deckenhöhe im Projekt sind die Reihen des Ofenmauerwerks angegeben, die wiederholt werden müssen. Die Höhe der Öfen in Gebäuden mit Betonplatten ist nicht begrenzt. Kochherde und Bockbetten von Heiz- und Kochherden können auf einem gemeinsamen Fundament und mit ihrer Installation auf einem vorverstärkten Boden installiert werden: 1) wenn ein Ofen mit einem Bockbett und ein Heizschild mit einem Herd auf einem gemeinsamen Fundament installiert werden, Sie können zu einem einzigen Körper zusammengebunden werden. 2) Wenn der Küchenherd oder das Bockbett des Küchenherds auf einem vorverstärkten Boden installiert ist und der Heizschild oder Herd auf einem Fundament installiert ist, das auf dem Boden ruht, können sie aufgrund von nicht zu einem einzigen Körper zusammengebunden werden die Besiedlung der Stiftung. Gleichzeitig wird der Boden unter der Platte oder dem Bockbett mit zwei in Tonmilch getauchten Filzschichten isoliert, die mit einem Dach aus Stahl bedeckt sind. In diesem Fall sollte das Gewicht des Ofens oder des Bockbettes 700 kg nicht überschreiten. Um das Gewicht des Bockbettes zu reduzieren, können die Seitenwände aus hitzebeständigen Schaumbetonblöcken (Ziegeln) verlegt werden.

Abmessungen des Ofens und der Aschekammer eines traditionellen Steinofens

Sagen Sie mir die richtigen Abmessungen für die Asche, den Ofen und die Backkammern für einen rustikalen Backsteinofen. Was ist die beste Türgröße zu wählen.

Der spezialisierte Ofenhersteller antwortet:

Die Abmessungen des Ofenofens müssen innerhalb dieser Grenzen liegen, um positive Eigenschaften zu gewährleisten. Jede Abweichung wirkt sich negativ auf den Verbrennungsprozess aus und verringert den Wirkungsgrad des Ofens. Dies sind die ersten Regeln für die Ausführung von Ofenmauerwerk.

ASCHENKAMMER

Der Luftstrom, der von der Aschekammer durch den Rost in den Ofen kommt, sollte so weit wie möglich am Verbrennungsprozess beteiligt sein. Die Luftmenge, die nicht an der Verbrennung beteiligt ist, verringert die Temperatur im Ofen und infolgedessen den Wirkungsgrad (Wirkungsgrad) der Verbrennung. Eine Abnahme der Temperatur im Ofen erhöht den Brennholzverbrauch während des Erhitzens des Ofens auf die optimale Temperatur. Daher sind die Abmessungen wie folgt: Die Tiefe beträgt zwei Steine (140 mm), die Breite beträgt 200-250 mm, die Länge von der Tür bis zur Rückwand beträgt 300-350 mm. Rost 200 × 300 mm.

OFEN OFEN

Breite 250-400 mm, Tiefe (von der Tür zur Rückwand) mindestens 700 mm, Höhe 800 bis 1000 mm. Die angegebenen Abmessungen gewährleisten die vollständige Verbrennung von Kohlenwasserstoffen (brennbaren Gasen), wodurch die maximale Temperatur im Ofen erreicht werden kann. Auf diese Weise können Sie die Ofenmasse in kürzerer Zeit schnell aufwärmen und weniger Brennholz verbrauchen.

FURNER TÜRGRÖSSE

Die Breite ist gleich oder etwas schmaler als die Breite des Feuerraums. Höhe: 210-280 mm. Die Größe des Herdes im Tiegel eines russischen Ofens hängt vom Verwendungszweck des Ofens ab. Welche und in welcher Größe werden Gerichte gekocht? Ein klares Verständnis des Zwecks des Ofens (Heizen, Kochen, Form, Design usw.) hilft Ihnen, die richtige Entscheidung zu treffen. Die Multifunktionalität der Ofenstruktur verpflichtet nicht, wird aber die Interessen aller Familienmitglieder im Prozess der Änderung der Altersinteressen befriedigen.

Siehe auch:

Ofenheizung eines Landhauses

Backsteinofenheizung im Bad

So beseitigen Sie die Ursachen des Rauchens im Ofen

Mehr zum Thema OFEN KAMINE

Es ist wichtig, die Brandschutzregeln und -vorschriften einzuhalten. Und schließen Sie 21 Gründe für den Rauch des Ofens aus. Jede negative Manifestation während des Feuerraums ist die Außenseite, was auf eine unbefriedigende Leistung hinweist. Es gibt viele weitere Regeln und Vorschriften, die befolgt werden müssen.

Jedes Projekt ist individuell und erfordert einen ernsthaften und verantwortungsvollen Umgang des Kunden in der Phase der Diskussion und Auswahl. Die Fähigkeit zu verstehen, zu hören und zuzuhören schützt vor unüberlegten und voreiligen Entscheidungen.

Die jahrhundertealte Erfahrung unserer Vorfahren verwandelte sich in Weisheit, die besagt, dass Sie vom Herd aus tanzen müssen. Und damit kann man nicht streiten. Sie müssen über alles nachdenken und entscheiden, bevor Sie mit der Arbeit beginnen.

Vladimir Ivanovich Chernoskutov, Ofenmeister

Ofenentwurfsverfahren

Die Anordnung des betreffenden Ofens erfolgt in Übereinstimmung mit der Bestellung. Dies ist, wie bereits erwähnt, ein spezielles Diagramm, in dem die Reihenfolge der Anordnung jeder Reihe der Struktur angegeben ist. Es gibt Standardbestellungen. In Ermangelung von Kenntnissen beim Auslegen von Öfen wird dringend empfohlen, genau eines der Standardschemata zu verwenden.

Mit einer gut gestalteten Bestellung können Sie den Zeit- und Geldaufwand für den Bau eines Ofens erheblich reduzieren. Die Arbeiten werden nach einem genauen und leicht verständlichen Flussdiagramm durchgeführt, um die Effizienz zu maximieren.

Nachdem Sie die Reihenfolge des schwedischen Ofens vor Baubeginn herausgefunden haben, können Sie die Einheit selbst auslegen, ohne Handwerker von Drittanbietern zur Arbeit zu bewegen und ohne Geld für die Bezahlung ihrer Arbeit auszugeben.

In der erweiterten Reihenfolge wird zusätzlich angegeben, welche Materialien und in welchem Arbeitsstadium verwendet werden müssen.

Lesen Sie die vorgeschlagene Bestellung und beachten Sie zusätzlich die folgenden Punkte:

- Das schwedische Ofendesign umfasst ein Gebläse. Dieser Punkt muss bei der Selbstorganisation des Ofens beachtet werden.

- Die erste Ziegelreihe muss perfekt ausgerichtet sein. Jede Verschiebung führt zum Auftreten verschiedener Verstöße, die sich negativ auf die Qualität und Zuverlässigkeit der fertigen Ofeneinheit auswirken. Verwenden Sie eine Gebäudeebene, um die Gleichmäßigkeit des Mauerwerks zu überprüfen.

- Die Richtigkeit der Winkelberechnung muss überprüft werden - sie muss streng 90 Grad betragen. Überprüfen Sie die Ecken mit dem entsprechenden Werkzeug, das als Quadrat bezeichnet wird.

Die Zuverlässigkeit, Effizienz und Haltbarkeit des schwedischen Ofens hängt weitgehend von der korrekten Anordnung der ersten Reihe ab. Denken Sie daran.

Verlegung von Feuerstellen aller Art von russischen und Brotöfen

Die Auskleidung und Überlappung der Feuerstellen der Öfen, in denen Backwaren und andere Produkte gebacken werden, besteht aus roten Keramikziegeln. Roter Backstein gibt eine weichere und nachhaltigere Wärme ab (die Auskleidung dient hier zur Speicherung der inneren Wärme), nimmt Feuchtigkeit gut auf, im Vergleich zu feuerfesten Ziegeln, wodurch optimale Bedingungen für das Backen, Schmoren und Kochen von Produkten geschaffen werden. Feuerfeste Ziegel haben im Vergleich zu roten Ziegeln eine dichtere Struktur, erwärmen sich schneller auf eine höhere Temperatur und kühlen schneller ab. Dies führt dazu, dass in der Feuerkammer, in der die Auskleidung und das Dach aus feuerfesten Ziegeln bestehen, Backwaren im Inneren schnell knusprig und unterbacken werden. Darüber hinaus fallen in der feuchten Umgebung der Feuerkammern russischer Öfen feuerfeste Ziegel aufgrund der Dicke der absorbierten Feuchtigkeit schnell in Schichten zusammen. Dies gilt auch für Heizöfen mit Holzbrand mit hoher Luftfeuchtigkeit. Die Nachteile der Verwendung von feuerfesten Ziegeln umfassen die Tatsache, dass seine Wärmeausdehnung viel höher ist als die von rotem Ziegel, und wenn der Bogen an den Hauptwänden des Feuerraums getragen wird, der einen halben Ziegel dick ist, sind sie einer größeren Beanspruchung ausgesetzt und z Aus diesem Grund sind sie von kurzer Dauer.

Wie man den Ofen heizt

Es gibt zwei Möglichkeiten, einen Ofen zu befeuern, wobei eine der anderen widerspricht. Traditionell - "Bottom Burning" - Anzünden unten, große Stämme oben. Die Flamme geht durch das gesamte Lesezeichen, was zu einer stetigen Verbrennung führt. Bei der "Top Burning" -Methode werden große Holzscheite abgelegt und angezündet. Das Feuer wird von oben entzündet und breitet sich langsam über das gesamte Lesezeichen aus. Während der oberen Zündung geht die Flamme bis zur Herstellung der Verbrennung nicht durch die Brennstoffschicht und es werden keine flüchtigen Stoffe (die aufgrund der niedrigen Temperatur nicht verbrannt werden können) freigesetzt, die in das Rohr fliegen, was in den Anfangsstadien auftritt während der unteren Verbrennung. Und wenn sich das Feuer auf die unteren Baumstämme ausbreitet, werden sie flüchtige Stoffe abgeben, die in eine intensive, gut etablierte Flamme fallen und dort brennen. Mit der oberen Zündung verbrennt das Holz langsamer, aber während des Erhitzens erfährt der Ofen jeweils eine geringere thermische Belastung. Top Burning funktioniert am besten, wenn der Ofen auf „Top Air“ eingestellt ist.

Bodenluft (links) Oberluft (rechts) ein

- Primärluft

b

- Sekundärluft

Das in Brand gesetzte Gerät sollte bis zum Ende durchbrennen. Brennholz wird niemals hinzugefügt und die Tür des Ofens wird nur bei Bedarf geöffnet. Wenn der Ofen längere Zeit beheizt wird, nimmt er Wärme schneller auf, als sie in den Raum abgegeben wird. In diesem Fall könnte der Ofen irreparabel beschädigt werden. Die Verbrennung sollte so schnell wie möglich sein, ungefähr zwei Stunden für eine durchschnittliche Verbrennung. Das Ventil sollte geschlossen werden, sobald die letzte Glut ausgebrannt ist. Dies verhindert, dass der Ofen durch das Rohr abkühlt. In den letzten Phasen der Verbrennung kann das Ventil allmählich geschlossen werden, wobei die Menge der verbleibenden Kohlen im Mittelpunkt steht. Das Ventil sollte einen Sicherheitsabstand von 5% haben, der wenig Belüftung ermöglicht. Wenn Sie das Ventil schließen, müssen Sie sicherstellen, dass die Kohlen ausgebrannt sind, dass kein Ausbruch auftritt und dass kein Rauch in den Raum gelangt.

Ein Steinofen verbrennt Holz schnell und kräftig. Zum Zeitpunkt der Zündung müssen die Schornsteinklappe und die Primärluftversorgung vollständig geöffnet sein. Sobald das Feuer aufgeflammt ist und sich die Wände des Feuerraums erwärmt haben und die Temperatur der Flamme auf 600 ° C gestiegen ist, wird eine sekundäre Nachverbrennung möglich.

Blick auf den oberen Teil des Ofenfeuerraums eineinhalb Stunden nach Beginn der oberen Verbrennung.Im Vordergrund befindet sich ein Schutzschirm des Feuerraumsturzes aus feuerfesten Ziegeln (an Metallklammern aufgehängt) und die Stufendecke des Feuerraums.

In diesem Fall brennen alle Rußablagerungen aus und die Innenflächen des Feuerraums werden weiß. Wenn der Ofen nach längerem Brennen des Feuers schwarz bleibt, wurde etwas falsch gemacht.

Sobald das Feuer begonnen hat, kann die Schornsteinklappe teilweise geschlossen werden, wenn der Luftzug verringert werden muss. Die Flamme sollte so hell und gelb wie möglich sein. Wenn die Flamme dunkelrot und lila ist, fehlt dem Feuer Luft und das Ventil muss geöffnet werden.

Gut organisierte (angetriebene) Flamme. Obere Verbrennung, eine Stunde nach der Zündung, eine sekundäre Nachverbrennung ist deutlich über dem Brennholz sichtbar. (Eiche)

Sekundäre Nachverbrennung - Brotkammer "in schwarz" (Video, 50 Sek.)

Das oben gezeigte Lesezeichen ist zu Glut verbrannt. Zu diesem Zeitpunkt ist das Ventil zu 90% geschlossen. Die Verkleidung der Öfen besteht in der Regel aus alten Ziegeln, die bei der Demontage von Häusern anfallen.

Primärluftversorgung. Pyromasseöfen werden mit "Überkopfluft" betrieben. Es wird durch die Jalousien der Gebläsetür entlang des Kanals zwischen Kern und Verkleidung zugeführt und in einem Winkel von achtzig Grad zum Brennholz abgelenkt. Einige der frühen Pyromasseöfen verwendeten "Bodenluft", die durch den Rost und das Brennholz strömte. Es scheint jetzt Einigkeit darüber zu bestehen, dass "Überkopf" -Luft vorzuziehen ist. "Boden" -Luft (durch den Rost) fördert eine zu heftige Verbrennung und kann zu einem vorzeitigen Versagen der Innenflächen des Feuerraums führen. "Top" -Zufuhr liefert genügend Luft für maximale Effizienz, ohne den Ofenbrennprozess zu erzwingen. Die Aschenbechertür mit Luftschlitzen befindet sich direkt unter der Brandschutztür und dient zur Zufuhr von „Überkopfluft“ aus dem Wohnbereich.

Die von Pyromasse verwendeten Brandschutztüren haben ein oder zwei Luftschlitze am Rahmen. Sie ermöglichen die Zufuhr von Sekundärluft zum Feuerraum und die Durchführung einer Sekundärnachverbrennung. Diese Jalousien können gleichzeitig mit dem Verschluss geschlossen werden, wenn das Feuer gelöscht ist.

Reflektoren der Primärluft im Feuerraum. (Das Schild des Firebox-Jumpers an den Halterungen ist ebenfalls sichtbar).

Der Ofen kann je nach Wetterlage ein-, zwei- oder sogar dreimal täglich befeuert werden. Eine permanente dreimalige Feuerbox wird zwar nicht empfohlen. Machen Sie es sich zur Regel, zwischen den Feuerstellen mindestens 5 Stunden zu warten. Die meisten Heizer glauben, dass eine Feuerbox pro Tag normalerweise ausreicht. Sie können zwei mittlere Öfen pro Tag anstelle eines großen herstellen. Wenn es nicht sehr kalt ist, reicht ein Feuerraum alle zwei Tage.

- Unabhängig von der Anzahl der Feuerstellen sollten nicht mehr als 45 kg Holz pro Tag in einem Pyromasseofen verbrannt werden.

- Nach dem Anzünden des Lesezeichens kann Brennholz nicht in die Feuerbox geladen werden.

- Das Rohrventil muss zwischen den Feuerstellen geschlossen sein.

- Nach dem Anzünden des Ofens ist es ratsam, die ganze Saison zu heizen.

- Es ist ratsam, zuerst einen kalten Ofen mit einer kleinen Lasche aufzuwärmen, bevor Sie ihn gut erhitzen. Dies verringert den unvermeidlichen Hitzeschock, der bei jedem Starten des Ofens auftritt.

- Machen Sie niemals ein großes Feuer in einem kalten Ofen.

- Ertrinken Sie niemals zur falschen Zeit oder zum Spaß.

- Der Heizer muss wetterorientiert sein, da der Ofen nach dem Erhitzen viele Stunden oder Tage warm bleibt, insbesondere bei mildem Wetter.

- Bei jedem Heiz-Kühl-Zyklus erfährt der Ofen einen Wärmeschock. Wenn der Ofen kontinuierlich benutzt wird, ist dieser Schock minimal.

- Idealerweise sollte der Ofen zu Beginn der Heizperiode gestartet und bis zum Ende warm gehalten werden.

- Wenn Ziegelöfen mit Respekt verwendet werden, halten sie ein Leben lang.

Welches Material ist besser für Brunnenmauerwerk zu verwenden

Material und Werkzeuge

Wählen Sie zunächst das richtige Konstruktionswerkzeug aus, das Sie benötigen:

- Schulterblatt

- Hammer Spitzhacke

- Bestellung

- Gebäudeebene

- Mörtelschaufel

- die Regel

- Kabelanlegeplatz

- Senklot

- Verbindung

Nachdem Sie überprüft haben, ob das Werkzeug verfügbar ist, können Sie mit dem Verlegen des Bohrlochs beginnen.

Nun, Mauerwerk besteht aus gewöhnlichen Keramiksteinen, Silikatsteine sind für eine Reihe ihrer Eigenschaften nicht geeignet. Entscheiden Sie sich beim Verlegen von Ziegeln für die Mauerwerksmethode. Dies kann die Butt Row- oder Löffelmethode sein. Das korrekte Verbinden der Fugen während der Ziegelverlegung ist der Schlüssel zur Festigkeit der Struktur.

Runde Ziegelbrunnen werden in Stichreihen verlegt. Ein Sack wird die kurze Seite des Ziegels genannt, der Löffel ist die lange

Es ist wichtig, Ziegelstürze richtig zu verlegen. Beim Verlegen von Stürzen werden Ziegel verlegt, die sich innen verengen und außen ausdehnen

Verschließen Sie die Lücken zwischen den Ziegeln fest mit Mörtel, um Hohlräume zu vermeiden.

Mauerwerkstechnik

Stufen der Verlegung eines Brunnens

Vor dem Verlegen eines Ziegelbrunnens wird eine 10-15 cm dicke Betonbasis angeordnet. Der Boden unter der Basis muss sorgfältig eingeebnet werden. Verwenden Sie unbedingt Füllstandsmesser.

Überprüfen Sie sorgfältig, ob der Boden des Bohrlochs horizontal ist. Machen Sie drei runde Rahmen, der Durchmesser des oberen beträgt 1 Meter, die Größe der unteren Rahmen nimmt proportional zu. Die beiden oberen Rahmen bestehen aus Holz, der untere aus Metall.

Erstellen Sie eine Vorlage, um die korrekte Form der Zukunft zu gewährleisten. Mit Hilfe von Haken wird es an einer Ziegelreihe befestigt und das Verlegen eines Ziegelbrunnens verläuft ruhig und sicher.

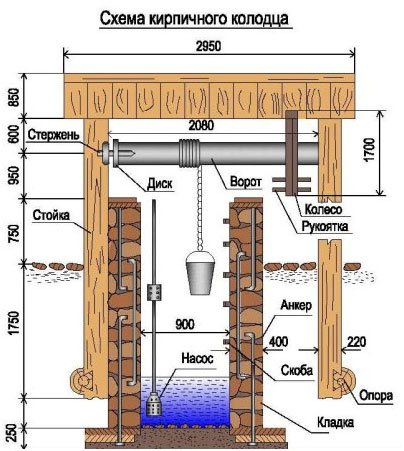

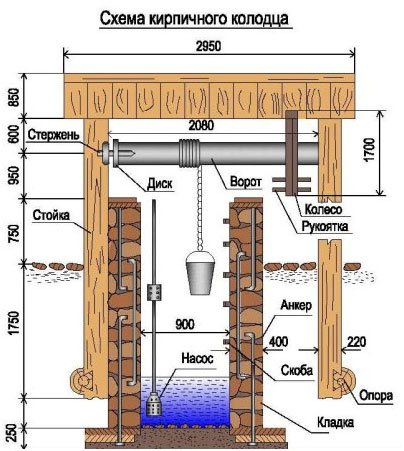

allgemeines Schnittdiagramm des Brunnens

Wenn Sie eine Vorlage verwenden, auch ohne professionelle Fähigkeiten, werden Sie definitiv alle Arbeiten abschließen.

Heben Sie die Schablone während des Verlegens schrittweise auf die nächste Ebene der Reihe an. Um die Ziegelschicht zu verstärken, legen Sie alle fünf Reihen eine Verstärkung. Bewehrung in einem Abstand von 20-25 mm vom Rand des Mauerwerks verlegen.

Stellen Sie sicher, dass das Mauerwerk während der Arbeit nicht am Zwischenrahmen anliegt. Die Rahmen müssen vertikal und horizontal sein, ihre Installation wird mit speziellen Geräten überprüft. Überprüfen Sie den Füllstand regelmäßig während aller Arbeiten mit einem Lot und einer Wasserwaage. Platzieren Sie das Mauerwerk in einem Abstand von 50 mm, legen Sie den Bereich zwischen Mauerwerk und Rahmen mit Mörtel, um den Mörtel zu schonen und zu festigen, füllen Sie Schotter ein.

Beachten Sie beim Verlegen folgende Punkte:

- Der frisch gelegte Mörtel sollte sorgfältig verdichtet werden, damit keine Lücken und Hohlräume entstehen. Dann müssen Sie den Rahmen zusammendrücken, damit er genau daran anliegt.

- Wenn Wasser aus den seitlichen Löchern kommen soll, sorgen Sie im Voraus für kleine Löcher, um die Filter am Boden des Mauerwerks zu befestigen. Die Filtration erfolgt durch Einbringen von porösem Beton.

- Sowohl außerhalb als auch innerhalb des Mauerwerks muss eine Putzschicht aufgetragen werden. Für die Außenseite ist es notwendig, die Abmessungen der Grube zu berücksichtigen, in der das Mauerwerk mit einem Brunnen hergestellt wird. Für die Innenwand der endgültige Durchmesser des Brunnens. Die Lösung wird mit einer Geschwindigkeit von 1: 1 oder 1: 2 entnommen und schnell hergestellt. Je länger die Lösung im Leerlauf ist, desto schwächer ist der Putz.

Beispiel Brunnen Diagramm

- Beim Verlegen eines abgerundeten Brunnens wird eine allmähliche Verengung zur Oberseite der Struktur hin vorgenommen. Zu diesem Zweck erfolgt der Übergang von der Unterseite zur Oberseite des Bohrlochs mit einer allmählichen Überlappung von bis zu 3 cm. Die Verengung erfolgt an drei Seiten des Bohrlochs, wobei die vierte Seite über die gesamte Höhe des Mauerwerks vertikal bleibt . Auf dieser Seite befinden sich Laufhalterungen. Sie sind auf dem Weg in eine Schachbrettmauer in einem Schachbrettmuster eingebaut und bilden eine Treppe. Für eine lange Lebensdauer werden die Heftklammern vor dem Einbetten in die Backsteinmauer des Brunnens mit wasserfester Farbe gestrichen.

Vergessen Sie niemals die Regeln für den Betrieb eines Brunnens. Manchmal muss der Brunnen gereinigt werden und es ist notwendig, in die Mine hinunterzugehen. Überprüfen Sie vor solchen Manipulationen unbedingt die Luft im Bohrloch auf Kohlendioxid. Dazu müssen Sie die brennende Kerze in den Brunnen absenken. Wenn die Flamme nicht erlischt, können Sie sicher in die Mine hinuntergehen.Andernfalls muss der Brunnen innerhalb von 20 bis 30 Minuten mit einem Abluftventilator belüftet werden.

Halten Sie Kinder vorsichtig vom Brunnen fern. Der Brunnen muss immer mit einer speziellen Abdeckung verschlossen werden. Um zu vermeiden, dass Kinder spielen und Schmutz ins Trinkwasser gelangen. Wie der Brunnen angeordnet ist, sehen Sie sich das Video genauer an: