Synthetisches Öl aus Kohle

- Zuhause

- Artikel

- Synthetisches Öl aus Kohle

Die Herstellung von synthetischem Öl aus einer Mischung von 50% Kohle und Wasser unter hohem Druck unter mechanischer und elektromagnetischer Kavitationsbehandlung wurde in Krasnojarsk erfolgreich getestet. In diesem Fall können Sie anstelle von sauberem Wasser Abfall und ölkontaminiertes Wasser verwenden.

Synthetisches Öl aus Kohle

Die Herstellung von synthetischem Öl aus einer Mischung von 50% Kohle und Wasser unter hohem Druck unter mechanischer und elektromagnetischer Kavitationsbehandlung wurde in Krasnojarsk erfolgreich getestet.

In diesem Fall können Sie anstelle von sauberem Wasser Abfall und ölkontaminiertes Wasser verwenden.

Die Technologie ermöglicht die vollständige Verarbeitung von Kohle (sowohl braun als auch bituminös), einschließlich der Herstellung einer Wasser-Kohle-Suspension mit deren Weiterverarbeitung zu synthetischem Öl. Die Verwendung als Heizöl erfordert keine wesentliche Modernisierung des Kessels. Diese Technologie wird auch zur Gewinnung von Nichteisenmetallen aus den Deponien von Unternehmen verwendet. Die Ausrüstung enthält keine rotierenden, reibenden und stoßmechanischen Teile, wodurch die Schleifausrüstung keinen abrasiven Verschleiß aufweist. Am Ausgang erhalten wir Kraftstoff mit einer Dispersion von 1 bis 5 Mikrometern (ein Tropfen Heizöl beim Sprühen mit einer Düse hat 5 bis 10 Mikrometer), dessen Eigenschaften denen von Öl ähneln. Von der klassischen Technologie blieb nur eine Grobmühle übrig. Danach tritt die Kohle mit dem aufbereiteten Wasser in einen elektrischen Impulszersetzer ein, wo sie unter elektrischer Entladung (Entladeleistung 50.000 Kilovolt) auf 30 Mikrometer zerkleinert wird. Dann tritt es in den Ultraschall-Desintegrator ein, wo es zu einer bestimmten Fraktion zerkleinert wird. Dann wird es in einen Plasmareaktor umgewandelt, in dem chemische Prozesse stattfinden, die es ermöglichen, einen Brennstoff zu erhalten, der dem natürlichen Öl nahe kommt. Gleichzeitig beträgt der Energieverbrauch 5 Kilowatt pro Tonne RMS. Das Gerät enthält keine rotierenden, reibenden und stoßmechanischen Teile, wodurch kein Schleifverschleiß des Schleifgeräts auftritt. Am Ausgang erhalten wir Kraftstoff mit einer Dispersion von 1 bis 5 Mikrometern (ein Tropfen Heizöl beim Sprühen mit einer Düse hat 5 bis 10 Mikrometer), dessen Eigenschaften denen von Öl ähneln. Von der klassischen Technologie blieb nur eine Grobmühle übrig. Danach tritt die Kohle mit dem behandelten Wasser in einen elektrischen Impulszersetzer ein, wo sie unter elektrischer Entladung (Entladeleistung 50.000 Kilovolt) auf 30 Mikrometer zerkleinert wird. Dann tritt es in den Ultraschall-Desintegrator ein, wo es zu einer bestimmten Fraktion zerkleinert wird. Dann wird es in einen Plasmareaktor umgewandelt, in dem chemische Prozesse stattfinden, die es ermöglichen, einen Brennstoff zu erhalten, der dem natürlichen Öl nahe kommt. Gleichzeitig beträgt der Energieverbrauch 5 Kilowatt pro Tonne RMS. Ähnliche Methoden im Potram-Coal-Komplex, entwickelt vom Shah Design Bureau https://www.potram.ru/index.php? Page = 262

Die Kosten für Komplexe "POTRAM" für die Kohleverarbeitung hängen von der Produktivität ab.

| Verarbeitungskapazität für Rohstoffe, Tonnen pro Tag | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Komplexe Produktionszeit in Monaten | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| Die Kosten für den "POTRAM" -Komplex in Millionen Rubel. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Die Anzahl der technologischen Linien im Komplex, Stk. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Die Produktion von Dieselkraftstoff aus dem Rohstoffvolumen beträgt 50%, die Rentabilität 400%.

1. Vorbereitung der Rohstoffe für die Verarbeitung.Braunkohle wird auf eine Größe von 0,5 mm zerkleinert und mit Heizöl oder Altöl und Wasser gemischt. In dem Anteil von 1 Teil Braunkohle, 2 Teilen Altölen (im Folgenden noch Boden), 0,3 Teilen Wasser. Die Mischung sollte ein pastöses Produkt sein, das leicht mit einer Schraubenpumpe gepumpt werden kann.2. Verflüssigung von Rohstoffen.Die vorbereitete Paste wird von einer Schneckenpumpe der molekularen Explosionseinheit zugeführt. Der Molekularbruchreaktor erzeugt durch eine gepulste elektrische Hochspannungsentladung in einem flüssigen Medium starke Schallwellen. Aufgrund der Möglichkeit, Druckimpulse mit hoher Amplitude zu erzeugen, können mit diesem Verfahren bestimmte Eigenschaften des Mediums wie Zusammensetzung, Viskosität und Dispersion beeinflusst werden. Wenn das verarbeitete Medium Druckimpulsen mit hoher Amplitude ausgesetzt wird, wird es komprimiert und Zugbelastungen. Infolgedessen werden Partikel der dispergierten Phase von Mehrkomponenten-Kohlenwasserstoffprodukten fragmentiert und mehratomige Kohlenwasserstoffmoleküle werden gecrackt. Die folgenden Mechanismen dieser Phänomene werden angenommen: 1. Diskontinuität von Partikeln und Molekülen an einer scharfen Front einer Stoßwelle. 2. Kavitation in Verdünnungszonen, die hinter Kompressionswellen entstehen, mit anschließendem Zusammenfallen von Blasen durch Kompressionswellen, die von den Grenzen reflektiert werden. 3. Der Abbau von Wassermolekülen in Wasserstoff und Sauerstoff unter dem Einfluss einer elektrischen Entladung. Die Kombination von Wasserstoffmolekülen mit Kohlenstoffmolekülen der Kohle, die zu ihrer Verflüssigung in einer Wasserstoffumgebung führt. Ein Verfahren zur Verflüssigung von Braunkohle, das auf dem Zerkleinern und Aktivieren und Verflüssigen von Kohle in organischen Lösungsmitteln basiert, wird gleichzeitig im Reaktor durch a durchgeführt gepulste elektrische Entladung in Gegenwart von Wasser mindestens 5 Gew .-% Kohle.

3. Cracken von verflüssigten Rohstoffen.Um mechanische anorganische Verunreinigungen von Flüssigkohle zu trennen und Produkte mit niedrigerem Molekulargewicht zu erhalten, erhitzen wir Flüssigkohle. Prozesstemperatur 450-500 ° C. Infolgedessen werden Komponenten von Benzinen mit hoher Oktanzahl, Gasölen (Komponenten von Schiffsbrennölen, Gasturbinen- und Ofenbrennstoffen), Benzinfraktionen, Jet- und Dieselbrennstoffen sowie Erdöl aus Flüssigkohle gewonnen. Das Cracken erfolgt mit dem Aufbrechen von CC-Bindungen und der Bildung von freien Radikalen oder Carbanionen. Gleichzeitig mit der Spaltung von CC-Bindungen treten Dehydrierung, Isomerisierung, Polymerisation und Kondensation sowohl von Zwischen- als auch von Ausgangssubstanzen auf. Infolge der letzten beiden Prozesse bilden sich ein gerissener Rückstand (Fraktion mit einem Siedepunkt von mehr als 350 ° C) und Petrolkoks.4. Fraktionierte Destillation von Pyrolyseflüssigkeit.Die nach dem Crackprozess resultierende Erdölflüssigkeit wird einem fraktionierten Destillationsprozess unterzogen, um saubere handelsübliche Brennstoffe zu erhalten. Die Destillation basiert auf dem Unterschied in der Zusammensetzung der Flüssigkeit und dem daraus erzeugten Dampf. Es erfolgt durch teilweises Verdampfen der Flüssigkeit und Nachgeburt. Dampfkondensation. Die destillierte Fraktion (Destillat) ist mit relativ flüchtigeren (niedrig siedenden) Komponenten angereichert, und die nicht zurückgewonnene Flüssigkeit (Destillationsrückstand) ist mit weniger flüchtigen (hoch siedenden) Komponenten angereichert. Die Reinigung von Substanzen durch Destillation basiert auf der Tatsache, dass beim Verdampfen eines Flüssigkeitsgemisches normalerweise Dampf mit einer anderen Zusammensetzung erhalten wird - er wird mit einer niedrigsiedenden Komponente des Gemisches angereichert. Daher ist es möglich, leicht siedende Verunreinigungen aus vielen Gemischen zu entfernen oder umgekehrt die basische Substanz zu destillieren, wobei kaum siedende Verunreinigungen in der Destillationsvorrichtung zurückbleiben. Dies erklärt die weit verbreitete Verwendung der Destillation bei der Herstellung von Reinsubstanzen. Der Würfelrückstand wird zum Beginn des technologischen Prozesses zurückgeführt, um Kohlepaste zu erhalten.

Typische Eigenschaften von SUN (synthetisches Kohleöl)

| Index | Wert |

| Massenanteil der Festphase (Kohle) | 58…70% |

| Benotung | 100% Fraktion weniger als 5 Mikrometer |

| Dichte | Über 1200 kg / m3 |

| Aschegehalt der festen Phase | (abhängig von der Kohlensorte) |

| Heizwert | 2300 ... 4300 kcal / kg (abhängig von der Qualität der Quellkohle) |

| Viskosität bei einer Schergeschwindigkeit von 81 s | nicht mehr als 1000 mPa * s |

| Zündungstemperatur | 450 ... 650 ° C. |

| Verbrennungstemperatur | 950 ... 1600 ° C. |

| Statische Stabilität | $ 1 12 Monate |

| Gefrierpunkt | 0 Grad (keine Zusätze) |

SUN - synthetisches Kohleöl SUN, hergestellt aus verschiedenen Kohlen, hat unterschiedliche Eigenschaften: Verbrennungswärme, Feuchtigkeit, Aschegehalt usw. Zusätzlich zu diesen Eigenschaften ändert SUN die Zündtemperatur. Tabelle 1 zeigt die typischen Eigenschaften von SUN, die aus Kohle von gewonnen werden verschiedene Qualitäten. ... Berücksichtigt man, dass sich die Eigenschaften von Kohlen unterschiedlicher Ablagerungen ändern können, unterscheiden sich auch die Eigenschaften von RMS.

Tabelle Nr. 1 Eigenschaften von SUN aus bituminösen Kohlen

| KOHLEGRAD | QUELLENKOHLE | SONNE | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| D. | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| D. | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| Betriebssystem | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T. | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| ABER | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Tabelle 2. Eigenschaften von Braunkohle RMS

| KOHLEGRAD | QUELLENKOHLE | SONNE | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Heterogene Reaktionen auf der Oberfläche von Kohleteilchen führen zu einer Intensivierung der Verbrennung, und die Aktivierung von Kohleteilchen durch Dampf führt zu einer Abnahme der Zündtemperatur von Kohlen als beim Verbrennen von pulverisierter trockener Kohle. Bei Anthraziten wird die Zündtemperatur von 1000 auf 500 Grad, bei Gas und Langflamme auf 450 und bei Braun auf 200 bis 300 Grad gesenkt.

Die folgende Tabelle zeigt Daten zu Luftemissionen

| Schadstoff in Emissionen | Kohle | Heizöl | SONNE |

| Staub, Ruß, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

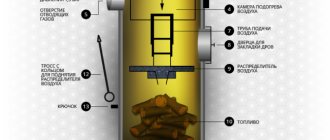

1. Bunker für die Kohleversorgung; 2. elektrischer Entladungsdispergierer; 3. Zwischentank; 4. Vier Rotationspumpe; 5.5-7-9-11. Ultraschalldispergierer; 6-10. Elektromagnetischer Reaktor; 8-12. Plasmareaktor; 13. Hochdruckpumpe; 14. Strahlkavitator.

Die vier Stufen der Produktionsanlage für synthetisches Öl sind farblich gekennzeichnet. Das Funktionsprinzip. Die Herstellung des CPS erfolgt in drei Stufen: Reinigung und Aufbereitung von Wasser mit PS-Erhöhung; Gewinnung einer Wasser-Kohle-Suspension in einem elektrischer Entladungsdispergierer, Empfang von CPS in Magnet-Ultraschall- und Plasma-Reaktoren.

Wasseraufbereitungsanlage.

Die Ultraschallwirkung auf die flüssige Phase (Wasser) führt zu einer Änderung ihrer physikalischen Eigenschaften, die zur Dispersion und Stabilität der Emulsion beiträgt. Diese Änderungen bleiben lange bestehen. Die Zerstörung der Trägerphase wird durch Ultraschall und die dadurch verursachten mechanischen Reaktionen beobachtet:

Vor zerkleinerte Kohle wird in den Aufgabetrichter 1 eingespeist, von wo aus sie in den Dispergierer 2 für die elektrische Entladung eintritt. ERDIFZum Zerkleinern mineralischer Rohstoffe wird eine neue beispiellose Technologie der Dispersion elektrischer Entladungen eingesetzt. Die Wasser-Kohle-Suspension, die durch die elektrische Entladungseinheit fließt, wird einem massiven Elektro-Hydro-Schock mit einer Frequenz von 180 elektrischen Entladungen pro Minute ausgesetzt. Wasser in der implementierten Mahlmethode ist nicht nur ein Leiter der Aufprallenergie, der es an die kleinsten Risse von Kohleteilchen liefert, sondern auch in voller Übereinstimmung mit der Wirkung von P.A. Rebinder reduziert die Festigkeit eines Feststoffs und erleichtert dessen Zerstörung. Unterschiede zwischen mechanischen und elektrischen Entladungsverfahren: Die Eigenschaften der resultierenden Produkte unterscheiden sich, da bei der mechanischen Methode das Schleifen aufgrund mechanischer Druckspannungen erfolgt - das Produkt wird verdichtet und mit dem vorgeschlagenen elektrischen Impulsverfahren wird das Schleifen aufgrund mechanischer Zugspannungen durchgeführt - das Produkt löst sich, d.h. Es treten zusätzliche Poren auf, die den Zugang des Lösungsmittels zu den Kohleteilchen erhöhen. (V. I. Gurets, A. F. Usov, V. A. Tsukerman // Zerfall elektrischer Impulse von Materialien - Apatität. Hinzu kommt, dass beim Mahlen von Kohle durch gepulste elektrische Entladungen viele kavitationsähnliche Phänomene auftreten: Stoßwellen, Plasma und aktive Partikel Wenn Wasser einem Hochspannungsimpuls ausgesetzt wird, treten hydratisierte Elektronen (e) mit einer Lebensdauer von 400 μs auf, es tritt eine Dissoziation von Wassermolekülen auf - das Auftreten von aktiven Radikalpartikeln (O), (H), (OH).Diese aktiven Partikel (e), (O), (H), (OH) interagieren mit der Kohlesubstanz und erzeugen deren Verflüssigung (Hydrierung). Der Energieverbrauch wird ebenfalls erheblich reduziert, die Bewegungsmechanismen der Mühlen, ihr periodischer Austausch und der abrasive Verschleiß von Schleifteile.

Technische Merkmale von ERDI Produktivität: bis zu 12 Kubikmeter / h (erweiterbar bis zu 15 Kubikmeter / h), Luftfeuchtigkeit VUT: einstellbar ab 30% und mehr Leistungsaufnahme: 30 kW Abmessungen (ohne Feeder), mm: 3280 × 2900 × 2200 Arbeitszeitmodus (geschätzt durch die Leistung der Suspension mit den angegebenen Parametern): ~ 60 Sekunden. Somit betrug der Energieverbrauch für die Herstellung der Wasser-Kohle-Suspension 3,3 kWh pro Tonne aus vorgebrochener Kohle (Korngröße) 12 mm), was mehr als 1,5-mal niedriger ist als bei Verwendung der Vibrationsmühle VM-400. In diesem Fall kann die Granulatzusammensetzung der resultierenden Kohle-Wasser-Suspension in Abhängigkeit von den Anforderungen für Verbrennung, Lagerung und Transport sofort geändert werden. Ferner wird die resultierende Kohle-Wasser-Suspension in den Zwischentank 3 eingespeist. Nach dem Befüllen wird a Die vier Rotationspumpen 4 werden eingeschaltet, die die Lösung emulgieren und an die erste Stufe des Blocks zur Herstellung von synthetischem Öl abgeben. Der Block aus synthetischem Öl. Die Grundlage für den Herstellungsprozess dieser Art von SUN sind: magnetisch- Ultraschallzerstörung von Kohlemolekülen; magnetische Aktivierung von Kohleteilchen und deren Homogenisierung; Hydrocracken usw., bei dem die Struktur der Kohle als natürliche "Gesteinsmasse" gestört wird. Kohle zersetzt sich in separate organische Komponenten, jedoch mit einer aktiven Oberfläche der Partikel und einer großen Menge freier organischer Radikale. Das anfängliche Wasser im Plasmareaktor erfährt eine Reihe von Umwandlungen, wobei durch die Wirkung vier Hauptprodukte gebildet werden: atomarer Wasserstoff H; Hydroxylradikal-OH "; Wasserstoffperoxid H 2 O; und Wasser in einem angeregten Zustand H20, dessen chemische Aktivität zur Bildung eines aktiven dispergierten Mediums beiträgt, das mit feinen und kationischen Komponenten gesättigt ist.

(Synthetischer Ölblock)

Technische Eigenschaften des synthetischen Ölblocks: Produktivität: bis zu 12 Kubikmeter / h (erweiterbar auf bis zu 15 Kubikmeter / h), d.h. ca. 5,5 t / h Granulatzusammensetzung von SUN (100% Partikel): einstellbar von 1 bis 5 Mikron CWF Luftfeuchtigkeit: einstellbar von 30% und mehr Leistungsaufnahme: 15 kW Gesamtabmessungen des Geräts: 4455х2900х2200 Das erhaltene synthetische Öl (SUN) hat eine hohe Reaktivität im Vergleich zum Ausgangsbrennstoff, niedrigere Temperatur im Brennerkern, hohe Ausbrennrate (bis zu 99%). Das dispergierte Medium, das in praktisch allen Hauptstufen der Kraftstoffverbrennung die Rolle der Zwischenoxidation spielt, wird durch die Oberfläche der Festphasenteilchen aktiviert. Daher beginnt die Entzündung von gesprühten Tröpfchen nicht mit der Entzündung flüchtiger Dämpfe, sondern mit einer heterogenen Reaktion auf ihrer Oberfläche, einschließlich mit Wasserdampf. Die Aktivierung der Oberflächenpartikel von Tröpfchen führt zu einer Verringerung der Zündtemperatur des Effektivwerts im Vergleich zur Zündung von Kohlenstaub: für Brennstoffe aus Anthrazit - 2-mal, für Brennstoffe aus Kohle der Klassen G und D - um 1,5-1,8 Zeiten: Zündung des Effektivwerts bei ordnungsgemäßer Organisation Der Verbrennungsprozess beginnt unmittelbar nach dem Sprühen. Am „Düsenausgang“ verbrennt der Kraftstoff gleichmäßig, ohne dass eine Beleuchtung erforderlich ist. Die Verbrennung erfolgt nach einem Mechanismus, der in den Studien ausreichend gut untersucht wurde von RLS und ist gekennzeichnet durch einen erhöhten Gehalt in der Reaktionszone des Vergasungsmittels (Wasserdampf) bei einer leicht verringerten Verbrennungstemperatur, was einer Verschiebung des Verhältnisses der Intensität vieler gleichzeitig auftretender wertvoller Verbrennungsreaktionen zur Vergasungszone entspricht und Reduktionsprozesse, die wiederumführt zu einer tieferen Diffusionspenetration von Reaktionsgasen in das Volumen einzelner Partikel und ihrer Konglomerate, was gleichzeitig mit einem hohen Kraftstoffverbrauch (bis zu 99%) zu einer deutlichen Reduzierung der Stickoxidbildung führt. SUN ist geeignet für direkte Verbrennung in Kesseln durch Sprühdüsen, Verbrennung in Kesseln mit einem zirkulierenden Wirbelbett, in katalytischen Heizanlagen, durch Sprühen über ein Kohlebett. Es kann als Hauptbrennstoff in Dampf- und Heißwasserkesseln, in verschiedenen Röstöfen verwendet werden, wie z sowie ein fertiges Ausgangsgemisch zur Herstellung von Synthesegas und später synthetischen Kraftstoffen. Technologien zur Herstellung von synthetischem Öl aus Kohle werden von Sasol in Südafrika aktiv entwickelt. Die Methode der chemischen Verflüssigung von Kohle zum Pyrolysebrennstoff wurde in Deutschland während des Großen Vaterländischen Krieges angewendet. Bis Kriegsende produzierte das deutsche Werk bereits 100.000 Barrel (0,1346 Tausend Tonnen) synthetisches Öl pro Tag. Die Verwendung von Kohle zur Herstellung von synthetischem Öl ist aufgrund der engen chemischen Zusammensetzung natürlicher Rohstoffe ratsam. Der Wasserstoffgehalt in Öl beträgt 15% und in Kohle 8%. Unter bestimmten Temperaturbedingungen und bei der Sättigung von Kohle mit Wasserstoff geht Kohle in einem signifikanten Volumen in einen flüssigen Zustand über. Die Hydrierung von Kohle nimmt mit der Einführung von Katalysatoren zu: Molybdän, Eisen, Zinn, Nickel, Aluminium usw. Die vorläufige Vergasung von Kohle mit der Einführung eines Katalysators ermöglicht die Trennung verschiedener Fraktionen synthetischen Brennstoffs und die Verwendung zur Weiterverarbeitung. Sasol verwendet zwei Technologien in seiner Produktion: "Kohle zu Flüssigkeit" - CTL (Kohle zu Flüssigkeit) und Gas zu Flüssigkeit - GTL (Gas zu Flüssigkeit). Aufgrund seiner ersten Erfahrungen in Südafrika während der Apartheid und der Gewährleistung einer teilweisen Energieunabhängigkeit des Landes auch während der Wirtschaftsblockade entwickelt Sasol derzeit die Produktion von synthetischem Öl in vielen Ländern der Welt und hat den Bau von Anlagen für synthetisches Öl in China, Australien, angekündigt und die Vereinigten Staaten. Die erste Sasol-Raffinerie wurde in der Industriestadt Südafrika gebaut, Sasolburg, die erste synthetische Ölanlage im industriellen Maßstab war Oryx GTL in Katar in der Stadt Ras Laffan, an der das Unternehmen auch die Secunda CTL-Anlage in Südafrika in Betrieb nahm das Design des Escravos GTL-Werks in Nigeria zusammen mit Chevron. Die Kapitalintensität des Escravos GTL-Projekts beträgt 8,4 Milliarden US-Dollar. Die daraus resultierende Kapazität der Raffinerie wird 120.000 Barrel synthetisches Öl pro Tag betragen. Das Projekt wurde 2003 gestartet und der geplante Inbetriebnahmetermin ist 2013.

Pearl GTL Bau in Katar

LLC "Enkom", Burjatien. „Deutsche Anlagen liefern 20% Öl aus Braunkohle, chinesische 40-45%. Wir werden noch nicht alle Details offenlegen, wir werden nur sagen, dass wir im Moment eine sichere und effektive Technologie haben, die eine Ölausbeute von 70% unter Verwendung von Kavitation ergibt. " Sergey Viktorovich Ivanov, Leiter des innovativen Unternehmens "Enkom"

Die neuesten Entwicklungen, die wir mit der sibirischen Abteilung der Russischen Akademie der Wissenschaften durchführen, werden es ermöglichen, aus Braunkohle synthetisiertes Gas zur Beheizung von Haushaltsorganisationen, des Wohnsektors, freistehender Komplexe usw. zu verwenden. Hierzu müssen herkömmliche Kesselhäuser durch Gaskammern ersetzt werden, die mit Gasgeneratoren ausgestattet sind. Der Austausch eines Kesselhauses kostet etwa 3 Millionen Rubel. Dieses Geld wird sich in 1-2 Jahren auszahlen. Die Technologie ist die effektivste und sicherste aller vorhandenen. Damit können Sie 6 Tonnen Kohle gleichzeitig auffüllen, und der Gasgenerator heizt 3-4 Wochen lang ein fünfstöckiges Gebäude mit drei Eingängen. In naher Zukunft werden wir nach eingehender Vorbereitung mit der Herstellung eines Halbgebäudes beginnen Industrieanlage. Gott selbst hat ihm befohlen, diese Anlage in Burjatien zu testen, das hinsichtlich der Anzahl der Braunkohlevorkommen keine Konkurrenten hat. Darüber hinaus produzieren wir synthetisches Öl aus Braunkohle. Wir sind nicht an bestehenden Anlagen interessiert. Dies sind 20-30% der Öl- oder Gasausbeute. Die Chinesen haben 40-45%, zusätzlich zu ihrem patentierten Know-how gibt es Branntkalk. Es besteht jedoch die Möglichkeit, 60-70% des Gases zu erhalten. Wir haben diese Technologie sowohl für die Gasförderung als auch für die Ölförderung - sie ist wirtschaftlich, effizient und sicher. Es bleibt, um es in Betrieb zu nehmen.Was wir jetzt tun. Das größte Interesse an AIIS KUE, an Wärmepumpen und an Gasgeneratoren sowie an einer Reihe anderer Innovationen, die wir einführen, waren Führungskräfte aus der Region Irkutsk und Kasachstan, wo die Projekte nicht nur genehmigt werden. sind aber schon in der Entwurfsphase. ... Selbst bei niedrigen Tarifen ist es für sie wirtschaftlich vorteilhaft. Und sie sind nicht nur bereit, unsere Beteiligung an der Umsetzung von Projekten zu ermöglichen, sondern auch Haushaltsmittel für ihre Umsetzung zu gewinnen. In Kasachstan nehmen wir bereits an Wettbewerben teil, die von der Regierung der Republik organisiert werden. Im Allgemeinen haben wir mit der Regierung von Kasachstan, die es sehr ernst meint, ihre Wirtschaft auf der Grundlage innovativer Technologien zu modernisieren, sehr fruchtbare und vielfältige Geschäftsbeziehungen aufgebaut . Wir arbeiten auch mit der Führung dieser Republik bei der Einführung anderer einzigartiger Technologien zusammen - Nutzung aller Arten von festen und flüssigen Haushaltsabfällen und High-Tech-Entwicklungen, bei denen keine Behandlungseinrichtungen erforderlich sind. Riesige Bereiche von Sedimentationstanks werden durch innovative kleine Abwasserbehandlungsmaschinen ersetzt. Gleichzeitig gibt es keinen Geruch, keine kostspielige Modernisierung. Ozersk, Region Tscheljabinsk. KPM LLC Passive Kavitatoren verwenden Wirbelwirbelströme, um Flüssigkeiten im Niederdruckbereich zum Kochen zu bringen, wobei eine Dampf-Gas-Phase nahe 100 auftritt % bei einer niedrigen Temperatur der Flüssigkeit selbst. Es finden heftige Siedevorgänge statt, bei denen Blasen bis zu 5 mm oder mehr auftreten (je nach Ausführung), gefolgt vom Eintritt in die Zonen mit erhöhtem Druck. In Zonen mit erhöhtem Druck kommt es zu einer intensiven Kompression der Blasen, zum Kollabieren und zur Freisetzung eines starken Kavitationsimpulses der Energie. Die freigesetzte Energie baut die Struktur der verarbeiteten Flüssigkeit radikal wieder auf. KPM LLC hat eine wissenschaftliche Zusammenarbeit mit der nach V.I. Akademiker E.A. Buketova. Die Abteilung für chemische Technologien und Ökologie der Fakultät für Chemie unter der Leitung des Doktors für chemische Wissenschaften, Professor Baikenov Murzabek Ispolovich, befasst sich mit der Kavitationsverarbeitung: viskose Öle, Ölprodukte, Kohlenteer. Die Spezialisten von KPM LLC unterstützten die Abteilung bei der Erstellung mehrerer Laborinstallationen, basierend auf unseren Entwicklungen, in denen die strukturellen Veränderungen der verarbeiteten flüssigen Kohlenwasserstoffmaterialien untersucht werden. Basierend auf den erzielten Ergebnissen werden neue moderne Technologien für die Verarbeitung von Öl und anderen flüssigen Materialien modelliert und entwickelt. RUMOURS Ja, Kavitationsanlagen funktionieren und treiben hausgemachtes Benzin aus Kohle an, ich weiß sogar wo! Und ich habe ein Diagramm und ein Foto! Aber sie machen keine Werbung für sich. Die Nische ist golden! https://dxdy.ru/topic15849.html

Machen Sie mit bei Social Media:

zurück

Kohle

Die Verarbeitung dieser Art von Rohmaterial erfolgt in drei Richtungen: Hydrierung, Verkokung und unvollständige Verbrennung. Jeder dieser Typen beinhaltet die Verwendung eines speziellen technologischen Verfahrens.

Verkokung bedeutet das Vorhandensein von Rohstoffen bei einer Temperatur von 1000-1200 ° C, bei denen kein Sauerstoffzugang besteht. Dieser Prozess ermöglicht die komplexesten chemischen Umwandlungen, die zur Bildung von Koks und flüchtigen Produkten führen. Der erste wird in gekühltem Zustand an Metallurgieunternehmen geschickt. Flüchtige Produkte werden abgekühlt, wonach Kohlenteer erhalten wird. Es sind noch viele nicht kondensierte Substanzen übrig. Wenn wir darüber sprechen, warum Öl besser ist als Kohle, sollte beachtet werden, dass aus der ersten Art von Rohstoffen viel mehr Fertigprodukte gewonnen werden. Jeder der Substanzen wird an eine bestimmte Produktion gesendet.

Derzeit wird sogar Öl aus Kohle gefördert, wodurch viel wertvollerer Brennstoff gewonnen werden kann.

Flüssigkeiten

Öl ist auch ein Rohstoff für die Gewinnung von Kraftstoff für Motoreinheiten.Die Ölverarbeitung erfolgt durch Destillation unter dem Einfluss hoher Temperaturen, wodurch Kohlenwasserstoffe in Komponenten zersetzt werden, aus denen die Endprodukte bereits gewonnen werden. Dies sind Benzin, Kerosin, Diesel und Heizöl.

Benzin wird als Kraftstoff für Automotoren verwendet, raffiniertes Kerosin - für Flugzeuge und Raketenkomplexe wird Diesel zum Betanken von Dieselmotoren von Geräten verwendet. Heizöl wird als Brennstoff in Kesselhäusern verwendet, und wenn es destilliert wird, werden Schmieröle erhalten. Der Rest des Produkts heißt Teer, aus dem Bitumen gewonnen wird, das im Straßenbau weit verbreitet ist.