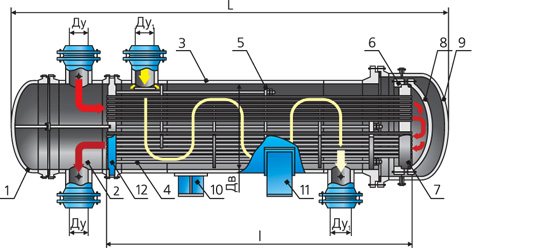

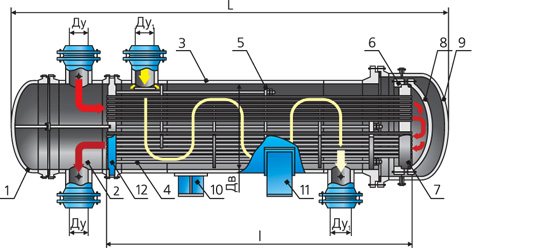

Descripción del intercambiador de calor con cabezal flotante "TP"

El intercambiador de calor de cabezal flotante es uno de los tipos de intercambiadores de calor de carcasa y tubos más demandados y se usa ampliamente en refinerías y otras empresas industriales.

La característica principal de este dispositivo es la presencia de un compensador de temperatura en forma de un llamado "Cabeza flotante".

A continuación se muestran 2 opciones "Cabeza flotante":

- La figura superior es un diseño con la capacidad de extraer el haz de tubos sin desmontar el cabezal en sí, caracterizado por una eficiencia térmica reducida debido a la presencia de flujos de derivación (designación TEMA).

- La figura inferior es un diseño que requiere el desmontaje del cabezal para extraer el haz de tubos (designación TEMA S). El más común en refinerías nacionales.

En ambos casos, la presencia de un cabezal flotante hace posible utilizar el intercambiador de calor a una gran diferencia de temperatura entre los medios de proceso en el tubo y la cavidad de la carcasa del aparato.

Por tanto, este tipo de aparato es más versátil en comparación con los intercambiadores de calor de estructura de tubo rígido y se puede utilizar en una amplia gama de combinaciones de varios medios con una gran diferencia de temperatura. Sin embargo, debido a la presencia de flotantes. El costo del intercambiador de calor de cabeza también aumenta. Por tanto, el uso de este equipo debe estar técnicamente justificado. Al especificar el código del dispositivo, la abreviatura "TP”- intercambiadores de calor con cabezal flotante según TU 3612-023-00220302-01 VNIINeftemasha.

Por cierto, lea también este artículo: Intercambiadores de calor de tubo en U

La necesidad de un lavado regular de los intercambiadores de calor para un funcionamiento eficiente del equipo.

¿Por qué es necesario limpiar el intercambiador de calor?

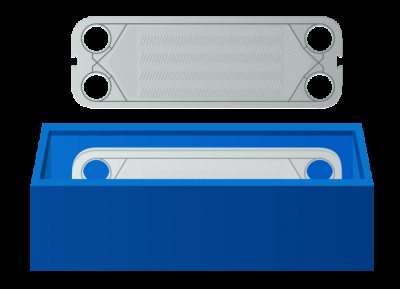

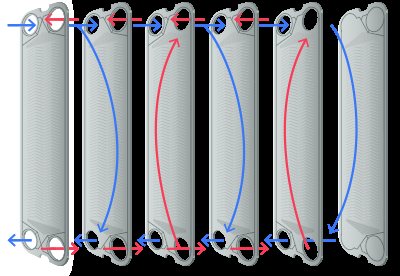

El principio de funcionamiento de un intercambiador de calor de placas es transferir energía térmica del portador de calor caliente al frío a través de una superficie de intercambio de calor hecha de placas de metal corrugado.

En un intercambiador de calor de placas con juntas, las placas se comprimen firmemente en un paquete entre la placa de presión y la placa fija. En este caso, las placas se separan mediante juntas de estanqueidad de caucho especial. Los dos medios que participan en el intercambio de calor se mueven a lo largo de canales sellados formados por las placas. Las corrientes de dos portadores de calor siempre están ubicadas en lados opuestos de una placa, esto elimina la mezcla de medios.

En el caso de un intercambiador de calor de placas soldadas, las placas de acero se sueldan con soldadura de cobre, lo que también elimina la mezcla de medios durante el proceso de intercambio de calor.

Cuando se acaba de poner en marcha el intercambiador de calor, los canales por los que se mueven los medios están absolutamente limpios. En este caso, el intercambiador de calor funciona de la manera más eficiente posible. Sin embargo, gradualmente, varias impurezas comienzan a asentarse en las placas, contaminando los canales. Los contaminantes minerales tienen baja conductividad térmica, las características de transferencia de calor del aparato disminuyen y la resistencia hidráulica aumenta, por lo tanto, calentar un medio frío requiere cada vez más energía.

La tasa de contaminación del intercambiador de calor depende en gran medida de la pureza de los medios y de las temperaturas, por ejemplo, cuanto más dura se utiliza el agua en el proceso de intercambio de calor, más a menudo es necesario lavar el intercambiador de calor.

¿Con qué frecuencia se enjuaga el intercambiador de calor?

La frecuencia requerida de limpieza del intercambiador de calor varía según los siguientes factores:

- El ámbito de aplicación del intercambiador de calor. Por ejemplo, en una serie de procesos tecnológicos en la industria alimentaria, los intercambiadores de calor están sujetos a una limpieza diaria, y en el sector de la energía municipal, los intercambiadores de calor seleccionados correctamente se limpian en promedio una vez al año;

- Nivel de tratamiento de agua. Es lógico que cuantas más impurezas haya en el agua, más rápido se ensuciarán los canales del aparato y más a menudo será necesario enjuagar el intercambiador de calor.

En general, tiene sentido lavar el intercambiador de calor cuando los parámetros reales no corresponden a los calculados, lo que se expresa en una disminución de la productividad del aparato y un aumento de la resistencia hidráulica. Una disminución en el valor del coeficiente de transferencia de calor con respecto al indicador calculado en un 33-35%, así como un aumento significativo en la caída de presión en comparación con el calculado, es una señal segura de que es hora de limpiar el intercambiador de calor. .

Métodos de lavado del intercambiador de calor

Hay tres métodos principales para lavar un intercambiador de calor:

| 1. Lavado químico CIP. Apto para todo tipo de intercambiadores de calor, incluso soldados y soldados. Se conecta una instalación de lavado al intercambiador de calor y a través de él se suministra una solución de lavado especial a los circuitos del aparato, que circula por el interior por los canales del intercambiador de calor hasta que se eliminan los contaminantes. Las ventajas de este método incluyen la vida útil prolongada de las juntas (cuanto menos a menudo se desmonta el intercambiador de calor, más durarán las juntas), así como la conveniencia de limpiar en habitaciones estrechas de salas de calderas y puntos de calefacción. Sin embargo, este método de lavado del intercambiador de calor solo es efectivo cuando está contaminado con depósitos solubles. Además, utilizando el método CIP, es imposible evaluar visualmente la calidad de la limpieza. |

|

| 2. Limpieza mecánica desmontable. Después de desmontar el aparato, las impurezas de las placas se eliminan manualmente o con un equipo especial que suministra agua a alta presión. Este método, por razones obvias, solo se utiliza para intercambiadores de calor de diseño dividido. Requiere más habilidad y mano de obra que CIP, ya que el lavado requiere primero desmontar y luego ensamblar el intercambiador de calor en el orden correcto. |

|

| 3. Limpieza químico-mecánica desmontable. Primero, las placas se limpian mecánicamente de acuerdo con el segundo método. Luego, las placas se guardan en un recipiente con una solución de limpieza y posteriormente se lavan con agua limpia. Este método de limpieza es el más eficaz, ya que le permite eliminar por completo todos los contaminantes y controlar la calidad de la limpieza. |

|

Es importante para todos los métodos de limpieza del intercambiador de calor utilizar detergentes que no dañen la superficie de las placas y juntas. El uso de detergentes agresivos puede dañar la película protectora pasivante formada en el acero del que están hechas las placas del aparato. Por lo tanto, al limpiar placas y otros componentes de acero inoxidable, no utilice líquidos que contengan cloro, como ácido clorhídrico (HCl) como agentes de limpieza. Al elegir los medios para lavar el intercambiador de calor, "Ridan" recomienda guiarse por la lista especificada en el manual de operación.

El intercambiador de calor es lavado por empleados de socios de servicio Ridan certificados, o por personal especialmente capacitado de la organización operadora de acuerdo con el manual de operación suministrado con el dispositivo.

¿Por qué no se debe posponer el enjuague del intercambiador de calor?

Si ignora el hecho de que el intercambiador de calor no proporciona los parámetros de diseño durante demasiado tiempo, esto conduce a las siguientes consecuencias:

- Mayor consumo de combustible (se requiere más energía térmica para calentar el medio);

- Aumento de la resistencia hidráulica (la contaminación en los canales del intercambiador de calor ralentiza el movimiento del refrigerante, lo que crea una carga adicional en la bomba y puede provocar su avería);

- No emitir los parámetros requeridos para la temperatura del refrigerante, "Subcalentamiento", que conduce a una disminución en la calidad del suministro de calor a los consumidores o una disminución en la eficiencia de enfriamiento del refrigerante del circuito primario;

- Sobreestimación de la temperatura del refrigerante del circuito primario, saliendo del intercambiador de calor.

Con la limpieza y el mantenimiento regulares del intercambiador de calor, su equipo durará mucho tiempo y funcionará con la máxima eficiencia durante todo su ciclo de vida.

Diseño

1 - cámara anterior; 2 - cámara trasera; 3 - brida exterior de la cabeza; 4 - cubierta de la cabeza; 5 - ramal de entrada / salida de la cabeza; 6 - placa de tubo estacionaria; 7 - tubos; 8 - carcasa; 9 - tapa de carcasa; 10 - brida de la carcasa desde el lado del cabezal estacionario; 11 - brida de la carcasa desde el lado plegable - ya sea una cabeza flotante o una placa de tubo; 12 - tubo de entrada / salida de la carcasa; 13 - brida de la tapa de la carcasa; 14 - compensador de tensión; 15 - placa de tubo flotante; 16 - cubierta de cabeza flotante; 17 - brida de la tapa de la cabeza flotante; 18 - pestaña anular separada del cabezal flotante trasero; 19 - pestaña anular separada del cabezal trasero; 20 - brida de soporte de guía; 21 - tapa de la cabeza trasera; 22 - cabezal trasero tubular (cámara de mezcla); 23 - sellos de aceite; 24 - sello; 25 - brida de la tapa trasera; 26 - pernos; 27 - bielas y puntales; 28 - tabiques de soporte; 29 - placas esparcidoras; 30 - tabique longitudinal; 31 - costilla divisoria o placa divisoria en la cabeza; 32 - accesorio de inspección; 33 - accesorio de drenaje; 34 - accesorios para instrumentos de medida; 35 - postes de montaje; 36 - cáncamo para trabajos de instalación;

3 Procedimiento para la reparación de intercambiadores de calor.

La reparación de los intercambiadores de calor tiene una secuencia estrictamente definida y debe realizarse de acuerdo con un orden claramente establecido. Analicemos el procedimiento para las operaciones de reparación en etapas:

- Se desmontan las válvulas y las tuberías, se desmontan las conexiones roscadas, se retiran las cubiertas, las escotillas y las placas de los tubos.

- Verificar la estanqueidad y resistencia de las tuberías y su sujeción en las placas de tubos mediante pruebas neumáticas o hidráulicas.

- Se lleva a cabo el matado y quemado (soldadura) de las tuberías en las placas de los tubos, al reemplazar las tuberías, se retiran del cuerpo, se limpian los orificios en las rejillas del intercambiador de calor, se instalan nuevas tuberías y se limpian sus extremos.

- Además, se reparan las partes del cuerpo, se llevan a cabo el corte y el corte de las juntas y la preparación de los sujetadores, después de lo cual se ensambla el aparato.

- La última etapa son las pruebas de densidad y resistencia y la puesta en servicio.

Higo. 1. Limpieza hidrodinámica (a) e hidromecánica (b) de intercambiadores de calor, instalación de transductores para limpieza ultrasónica (c) y el esquema de funcionamiento de un condensador "autolimpiante" - un condensador con un flujo de arena pseudo-hirviendo (d ):

1- motor; 2 - bomba; 3 - regulador de presión; 4 - carrete de manguera; 5 - suministro de agua; 6 - manguera flexible de alta presión; 7 - escudo; 8 - panel de control ("pistola"); 9 - barra hueca; 10 - pulverizador con boquillas; 11 - taladro; 12 - rodamiento; 13 - puño; 14 - taladro; 15 - convertidor; 16 - generador; 17 - particiones; 18 - bandeja de drenaje; 19 - ventanas de visualización

Principio de funcionamiento

El principio de funcionamiento de un intercambiador de calor con un cabezal flotante: el líquido caliente y frío ingresa a las cavidades correspondientes del aparato. Como regla general, se suministra líquido caliente al espacio anular y frío a las tuberías, pero puede haber casos opuestos, dependiendo de una serie de factores: presión de funcionamiento, contaminación del medio y necesidad de limpieza, clase de peligro de los flujos y algunos otros.

Por cierto, lee también este artículo: Refrigerador de carcasa y tubos

Cuando se calientan las paredes de la tubería, se produce una expansión lineal y el haz de tubos se alarga. El dispositivo de cabezal flotante permite compensar este alargamiento debido al libre movimiento del cabezal en la cámara trasera del intercambiador de calor cuando los tubos se alargan o acortan cuando se calientan o enfrían, respectivamente. Este diseño de cabezal flotante es muy utilizado en refinerías debido a su fiabilidad y próstata.

Como regla general, en las fábricas, estos dispositivos, del mismo tamaño, a menudo se ensamblan en grupos formando pares ubicados horizontalmente: intercambiadores de calor dobles. Esta disposición le permite reducir lo necesario:

- Lugar requerido para la instalación;

- La cantidad de flejes necesarios;

- Mejora el acceso al servicio.

Cómo limpiar el intercambiador de calor de la caldera

Como se describió anteriormente, para limpiar la parte exterior del intercambiador de calor, es suficiente agregar algún agente químico doméstico al agua limpia para lavar y limpiar varias superficies. Es posible que se necesiten agentes más fuertes para limpiar el interior de las paredes del intercambiador de calor.

Mire el video para ver un ejemplo de limpieza del intercambiador de calor de una caldera de doble circuito:

Primero, puede usar un limpiador de plomería para eliminar la placa. Luego debes enjuagar el tubo varias veces con un descalcificador diseñado para cafeteras, planchas y otros equipos similares. Puedes hacerlo con ácido cítrico diluido en agua. A continuación, se debe enjuagar el intercambiador de calor con un potente chorro de agua suministrado por ambos orificios, eliminando los agentes limpiadores restantes.

El paso libre de agua será una indicación de que el interior del tubo está limpio. Después de terminar los procedimientos de "baño", ponga todo en orden inverso, recordando quitar toda la suciedad acumulada del interior de la caldera. Una vez encendido a plena potencia, debe asegurarse de que no haya fugas y de que la caldera funcione correctamente.

Solo necesitará unas dos horas para completar todo el trabajo.

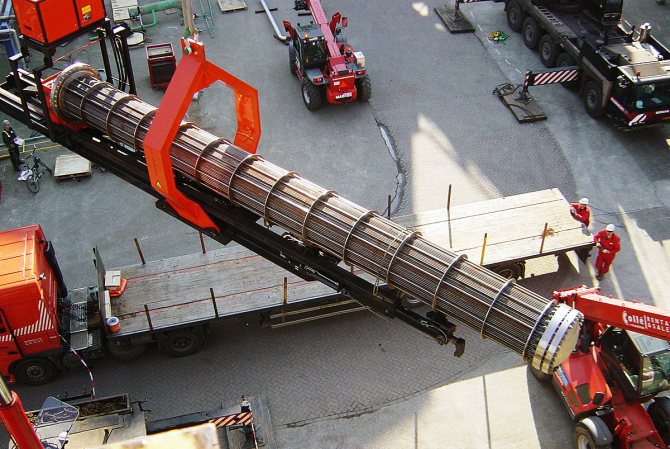

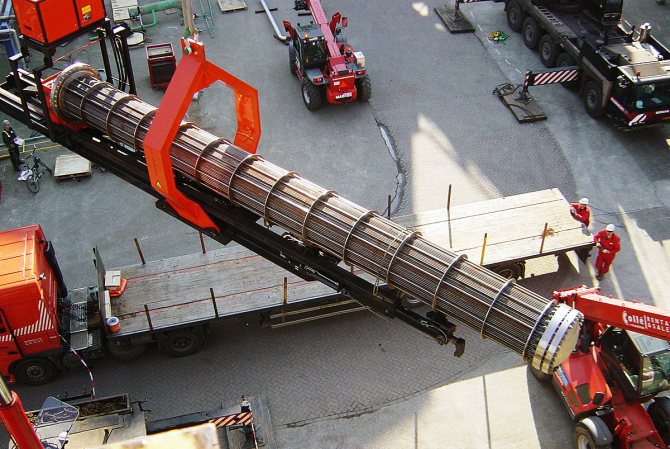

Reparación de intercambiadores de calor de cabezal flotante

El intercambiador de calor de cabezal flotante tiene la capacidad de quitar el haz de tubos del cuerpo. Para hacer esto, es necesario aliviar la presión y desconectar el dispositivo de la tubería tapando las tuberías de entrada y salida del medio de proceso.

La reparación de un intercambiador de calor de cabezal flotante consta de las siguientes etapas:

- Limpiar la superficie de los tubos de la contaminación y corrosión externas e internas;

- Verificar la integridad de los tubos, ensanchar, reemplazar o tapar los tubos si es necesario;

- Verificar el apriete de las conexiones de las bridas y reemplazar las juntas

- Prueba hidráulica del aparato;

- Comprobación de conexiones roscadas.

La extracción de un haz de tubos es una de las operaciones más difíciles y requiere equipo de elevación pesado, generalmente un cabrestante en combinación con una grúa.

Por cierto, lea este artículo también: Diseños de intercambiadores de calor de carcasa y tubos

Intercambiadores de calor de placas de limpieza

El intercambiador de calor desconectado del sistema debe limpiarse por fuera y por dentro de la suciedad, el óxido y las escamas formados. Será más conveniente comenzar a limpiar la parte exterior.

Primero, llene el intercambiador de calor con agua tibia y agregue un producto doméstico para eliminar el óxido, las incrustaciones y otros contaminantes. Después de un tiempo, enjuague todo el metal con agua limpia. Será más fácil realizar este procedimiento en la calle utilizando un lavado de autos a alta presión. Si no tiene uno en casa, puede pedirle a cualquier lavado de autos que limpie la pieza, pero debe asegurarse de que las placas delgadas no sean aplastadas por un potente chorro de agua (aproximadamente

Extracción del intercambiador de calor de la caldera

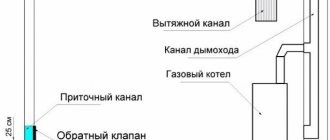

Las calderas de gas están equipadas con intercambiadores de calor, a veces se les llama radiadores de caldera, en los que algunas fuentes transfieren energía térmica a otras. La mayoría de las calderas tienen intercambiadores de calor primarios y secundarios, mientras que otras tienen intercambiadores de calor combinados o bitérmicos.

Todos los tipos de intercambiadores se ven afectados por factores desfavorables. La calidad del metal se deteriora, la permeabilidad de los canales disminuye, la presión del agua golpea las paredes. El primario y el bitérmico se ven afectados por la llama del quemador principal.

En los intercambiadores de calor bitérmicos, el canal de suministro de agua se encuentra dentro de la línea de calefacción; si fuera al revés, los intercambiadores de calor fallarían con mayor frecuencia.

Los intercambiadores gastados pueden tener agujeros. Dado el costo de esta pieza, tiene sentido repararlos en lugar de reemplazarlos de inmediato. Además, no siempre es posible encontrar un análogo.

Si el intercambiador de calor tiene fugas en una caldera de gas, notará fugas junto a los electrodomésticos o un error en la pantalla. Retire la parte problemática, si es necesario.

Primero, haz esto:

- Desconecte la caldera de la electricidad y el gas.

- Cierre el flujo de medio de calentamiento hacia adentro y hacia afuera del sistema de calefacción. Abra el grifo para suministrar agua del grifo a la caldera.

- Drene el agua restante en el dispositivo.

- Retire la tapa de la caldera.

- Purgue el aire a través del respiradero.

- Revise el interior del aparato. Vea si hay humedad en algún lugar y límpielo.

Para acceder al intercambiador de calor primario o bitérmico, liberar la cámara de combustión de los elementos que la acoplan. Retire la tubería que suministra gas al quemador. Desconecte los cables eléctricos de la cámara de combustión. Si olvida este matiz, debido a un descuido puede dañarlos.

Desconecte los sensores, tuberías del circuito de calefacción, retire las tuberías de ambos circuitos del intercambiador bitérmico. Retirar los componentes que impiden que el dispositivo salga de la caldera.

Desconecte y saque la cámara de combustión. Retire las cubiertas superior y frontal. Retire el hardware debajo del intercambiador de calor y extráigalo.

Debido a la fuga de agua del intercambiador de calor, se forman depósitos y la condición de los elementos de la caldera se deteriora, los sensores pueden fallar, después de lo cual el horno no se encenderá.

Para obtener el intercambiador de calor secundario, retire la placa y otros elementos electrónicos, desatornille y retire cualquier cosa que impida que la unidad se salga de la caldera. Aísle el contenido del dispositivo de la entrada de agua del intercambiador y de los canales que se ajustan a él.

Pero un mal funcionamiento del intercambiador de calor no es la única razón por la que la caldera puede tener fugas. Describimos en detalle en este artículo sobre otras posibles causas de una fuga y cómo eliminarlas.

¿Cómo limpiar el intercambiador de calor?

El intercambiador de calor se limpia al final de la temporada de calefacción. Para realizar el trabajo, basta con disponer de un conjunto estándar de herramientas. Antes de comenzar a trabajar, es necesario desconectar la unidad de caldera de la red de gas (principal o local) y la electricidad.

Considerar cómo limpiar una caldera de gas de pie

:

- el primer paso es desmontar el dispositivo quemador;

- todos los cables deben estar desconectados de la válvula de gas;

- se extrae un termopar de la cámara de combustión, que se conecta a la válvula de gas mediante un tubo capilar;

- la tubería de suministro de combustible está desconectada;

- Se desatornillan los pernos o tuercas (4 piezas) que fijan la placa con el quemador, el conjunto se retira por fuera.

Es conveniente limpiar el quemador de una caldera de gas con un cepillo de dientes viejo. El hollín también debe eliminarse del sensor de llama, encendedor, dispositivo piezoeléctrico para el encendido automático.

Para llegar al intercambiador de calor de la caldera, retire la tapa superior de la unidad, desconecte el sensor de tiro y la chimenea, retire el aislamiento, desmonte los sujetadores de la carcasa y la carcasa misma. Habiendo obtenido acceso al intercambiador de calor, es necesario quitarle los turbuladores.

Un cepillo de metal suave es adecuado para limpiar los turbuladores, y el intercambiador de calor en sí se libera de los depósitos de hollín con un raspador en miniatura hecho de metal delgado. También se utiliza un cepillo de mango largo. En primer lugar, se limpian y barren los tubos de humo, luego se debe eliminar el hollín que se ha desmoronado en el fondo.

La caldera de pared se limpia con un cepillo de dientes.

Limpieza del generador de calor de pared. Después de cortar el suministro de gas, es necesario desmontar el panel frontal de la caldera. Luego se desenrosca la cubierta frontal, lo que cierra la cámara de combustión. Se recomienda cubrir las boquillas con una hoja de papel grueso para evitar que el quemador se obstruya con la caída de hollín. La limpieza de bricolaje del intercambiador de calor de una caldera de doble circuito se realiza con un cepillo de dientes viejo o un cepillo con cerdas metálicas. Una vez completada la limpieza, cepille alrededor del intercambiador de calor y retire con cuidado el papel que contiene el hollín acumulado. Cómo se realiza el procedimiento, vea el video a continuación.

Lavado de una caldera de gas de circuito simple y circuito doble

Es necesario lavar el intercambiador de calor de una caldera de gas para eliminar los depósitos internos que pueden interrumpir la circulación normal del refrigerante en el sistema de calefacción y causar problemas con el suministro de agua caliente al sistema local de ACS. Además, los sedimentos pueden contener sustancias que destruyen el metal.

La frecuencia con la que se requiere realizar esta actividad depende del tipo de refrigerante. Si en el sistema circula agua purificada, basta con hacer profilaxis cada cuatro años, eliminando los depósitos. El sistema con anticongelante debe lavarse cada dos años y el refrigerante debe cambiarse regularmente; bajo la influencia de altas temperaturas, cambia sus propiedades con el tiempo y puede volverse peligroso para los elementos metálicos del sistema.