Nomenclatura del hormigón de madera monolítico

La nomenclatura del hormigón de madera monolítica es la misma que la del hormigón de madera en bloque; hay 2 tipos:

- De la construcción. Tiene una densidad de 500 a 850 kg / cu. m. Corresponde a la clase de resistencia B1, B1.5, B2, B2.5. Se utilizan para la construcción de muros de carga y particiones de edificios de hasta 2 pisos.

- Aislante térmico. Su densidad es de 300 a 500 kg / metro cúbico. m. Clase de resistencia - B0.35, B0.5, B0.75. Se utilizan para rellenar senos nasales y huecos entre paredes para aislamiento térmico y acústico.

La resistencia del hormigón de madera vertida depende del grado de cemento utilizado y de la calidad de la compactación de la mezcla. Con resistencia insuficiente, se realiza un refuerzo de hormigón de madera.

Construcción de viviendas

94 votos

+

¡Voz para!

—

¡Contra!

La tecnología paso a paso para la fabricación de hormigón de madera prevé la preparación de la base, la determinación de los componentes y la composición del material del bloque. En este artículo, consideraremos las características de la producción de bricolaje utilizando el equipo necesario, calculando la masa y vertiendo.

Tabla de contenido:

- Ventajas y desventajas del hormigón de madera.

- Tecnología de producción de hormigón de madera

- Preparando la base para el trabajo

- Componentes y composición del hormigón de madera.

- Principios y proceso de fabricación

- Equipo: aplicación en la práctica

- Encofrados de bloques para hormigón de madera

- Proceso de fabricación de bricolaje

- Consejos de expertos sobre la fabricación de bloques de bricolaje

Ventajas y desventajas del hormigón de madera.

Para muchos constructores, los bloques de hormigón de madera son un material valioso y de alta calidad para construir casas. La característica principal de las propiedades de aislamiento térmico permite la producción de láminas de piso a partir de la solución. La tecnología de fabricación y los principios de sujeción y secado de bloques proporcionan algunas ventajas al hormigón de madera:

1. La resistencia del material es de 600-650 kg / m3, que en términos de la estructura del componente no es inferior a ningún otro material de construcción. La característica principal es la plasticidad, que se forma como resultado del uso de madera, lo que refuerza los bloques con alta calidad. Por lo tanto, el hormigón de madera no se agrieta bajo el peso de otros materiales, sino que solo puede deformarse ligeramente mientras se mantiene la estructura general de la estructura.

2. Resistencia a las bajas temperaturas, que es muy importante en el proceso de construcción de una vivienda y su funcionamiento. El hecho es que si el edificio se calienta y se congela varias veces, esto no afectará la calidad del material. De hecho, una casa de arbolita puede durar al menos 50 años en cualquier condición climática. Las estructuras hechas de bloques de espuma no tienen tales propiedades, porque con la congelación constante, perderán rápidamente su funcionalidad.

3. La arbolita no se presta a los efectos del dióxido de carbono, así que no se preocupe por la carbonización de los bloques, ya que su estructura no permitirá que el material se convierta en tiza.

4. La conductividad térmica de los bloques indica la popularidad del material. Comparando los indicadores, vale la pena señalar que un muro de hormigón de madera de 30 cm equivale a 1 metro de espesor de ladrillo. La estructura del material le permite mantener el calor en el interior incluso en los inviernos más fríos, lo que es muy económico durante la construcción.

5. Las propiedades de insonorización indican un alto coeficiente de absorción del hormigón de madera, que varía de 0,7 a 0,6. A modo de comparación, la madera tiene indicadores de 0.06 -0.1, y el ladrillo es un poco más grande, alrededor de 0.04-0.06.

6. Ligereza del material, lo que ahorra dinero para verter la base.

7. Arbolite es un material de construcción duradero y respetuoso con el medio ambiente, que determina la composición de los componentes de los bloques. Después de la construcción de la casa, no se forma moho y hongos en las paredes.

8. El material es seguro, por lo que no es inflamable.

9. Los bloques de Arbolite son fáciles de usar en trabajos de construcción, ya que puede clavar clavos, perforar un agujero, usar tornillos, etc. La estructura externa del material le permite cubrirlo con yeso sin el uso de redes especiales y aislamiento adicional.

Hemos considerado las ventajas de los bloques de hormigón de madera, pero para una recreación completa de la imagen sobre este material de construcción, le daremos algunas desventajas:

1. El panel de pared puede no destacarse con parámetros geométricos exactos, de los cuales, para restaurar la uniformidad de la pared, se utiliza tablilla, revestimiento o panel de yeso, y todo se separa desde arriba con yeso.

2. Los bloques no son un material de construcción barato, porque la fabricación de astillas de madera para hormigón de madera requiere algunos costos. Al hacer cálculos en comparación con el concreto aireado, este material de construcción costará solo entre un 10 y un 15 por ciento más, lo que no constituye una ventaja completa.

Tecnología de producción de hormigón de madera

La fabricación de hormigón de madera requiere la adherencia a las tecnologías de producción con el cálculo de la composición y el volumen de un bloque. Los bloques de arbolita son un material de construcción con una composición de componentes simple, que incluye madera, agua, aserrín, cemento y otros elementos.

Se considera que la base principal para la producción son las astillas de madera. El componente del bloque de hormigón de madera determina su fuerza y resistencia al daño, que se calcula en un nivel más alto que el de los bloques de espuma o aireados. La producción en el hogar no es difícil de llevar a cabo, pero es necesario cumplir con la distribución de la masa del objeto y seguir las instrucciones.

Preparando la base para el trabajo

El componente principal para hacer astillas de madera para hormigón de madera es la proporción de las proporciones de virutas y aserrín: 1: 2 o 1: 1. Todos los artículos están bien secos, por lo que se colocan al aire libre durante 3 a 4 meses, procesando de vez en cuando con cal y volteados.

Aproximadamente 1 metro cúbico del producto requerirá aproximadamente 200 litros de 15 por ciento de cal. Todos los chips se colocan en ellos durante cuatro días y se mezclan de 2 a 4 veces al día. Todo el trabajo se lleva a cabo para eliminar el azúcar de la madera, que puede provocar la pudrición de los bloques. Las astillas de madera se compran listas para usar, sin embargo, con la ayuda de astillas de madera, puede hacerlo usted mismo.

Componentes y composición del hormigón de madera.

La composición de los componentes del hormigón de madera es la etapa más importante en la tecnología de producción y requiere una proporción cuidadosa de todos los materiales. Al hacer bloques, es importante controlar la calidad y la variedad de los materiales comprados, que determinan el material de construcción terminado. Después del proceso de fabricación, se agregan los siguientes materiales a los chips, tales como:

- cal apagada;

- vidrio líquido soluble;

- Cemento Portland;

- cloruro de potasio;

- sulfato de aluminio y calcio.

La producción de hormigón de madera en proporciones se presenta en la Tabla 1. Vale la pena considerar que para todos los componentes, la masa se calcula para el cuatro por ciento de la proporción de cemento. Esta disposición ayuda a preservar la resistencia al fuego del objeto e imparte plasticidad.

Cuadro 1. Composición del hormigón de madera por volumen

| Grado de Arbolita | Cemento (M400) | Cantidad de cal | Cantidad de arena | Cantidad de aserrín | Densidad recibida (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Principios y proceso de fabricación

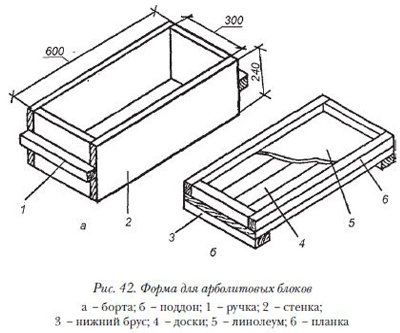

Los parámetros de bloque óptimos para la tecnología de producción de hormigón de madera son 25x25x50 centímetros. Las dimensiones especificadas son convenientes para colocar las paredes de las casas, así como en el proceso de la industria. El vertido del bloque consta de tres filas de la mezcla y hormigón de madera; después de cada etapa, es necesario compactar la solución con un martillo recortado con estaño.

El exceso de masa se enrolla con ayuda de una espátula. El bloque se mantiene a una temperatura de 18 grados centígrados al aire libre.Después de un día, el hormigón de madera se extrae del molde sobre una superficie plana, donde se mantiene unido durante 10 días.

Equipo: aplicación en la práctica

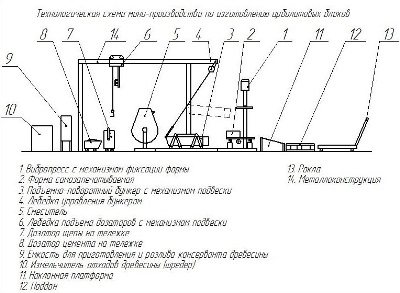

Para la producción, se requieren diferentes suministros, por ejemplo, máquinas para la fabricación de hormigón de madera, que se seleccionan de acuerdo con el volumen de producción y la cantidad de materias primas. La tecnología de proceso industrial debe cumplir con los requisitos y criterios de SN 549-82 y GOST 19222-84. Las coníferas son el principal material de producción. El triturado de la madera se realiza mediante astilladoras, como PPM-5, DU-2, y un triturado más minucioso se realiza mediante el equipo DM-1.

La mezcla de Arbolita se prepara con mezcladores y disolventes de diversos efectos cíclicos sobre el material. Llevan grandes volúmenes de la mezcla procesada a los moldes utilizando un dispositivo como distribuidores de hormigón o kubels. La elevación o descenso de la máquina se debe realizar con los parámetros 15o para la subida superior y 10o para la inferior, y la velocidad del equipo se calcula en 1 m / s. La mezcla de madera y hormigón se vierte en moldes a una altura de hasta 1 metro.

El mortero se compacta con la ayuda de una máquina vibratoria o apisonadora manual. Para producir una pequeña cantidad de bloques, necesita usar una mini máquina. Hacer hormigón de madera con sus propias manos no presenta ninguna dificultad particular, sin embargo, en las instalaciones industriales, se utilizan equipos especiales para mezclar y hacer bloques. En algunas fábricas hay cámaras térmicas con radiación IR o elementos calefactores, lo que le permite determinar la temperatura deseada para secar los bloques.

Encofrados de bloques para hormigón de madera

Existen diferentes formas de bloque para el procesamiento de hormigón de madera, y los valores aproximados pueden ser: 20x20x50 cm o 30x20x50 cm. También se producen objetos de otros tamaños, especialmente para la construcción de sistemas de ventilación, revestimientos, etc. Los formularios se pueden comprar en ferreterías o puede preparar todo usted mismo. Para ello, se utilizan tableros con un grosor de 2 centímetros, que se sujetan hasta formar una determinada estructura. Externamente, la forma se termina con madera contrachapada o película.

Dependiendo de la clase, los bloques de hormigón de madera se utilizan en construcciones de poca altura para la construcción de muros de carga, particiones, así como para el aislamiento térmico y acústico de elementos estructurales de un edificio.

Proceso de fabricación de bricolaje

Habiendo considerado la tecnología de fabricación de la composición de hormigón de madera, puede comenzar a hacer el trabajo usted mismo. Para comenzar, necesita algunos materiales y equipos:

- bandeja especial para la mezcla;

- mesa que cae y vibra;

- una mesa con efecto estremecedor;

- formas y soportes desmontables;

- Palet metálico para moldes.

Es muy difícil hacer hormigón de madera con sus propias manos sin utilizar las herramientas, máquinas y equipos necesarios. Como regla general, se requerirán algunos dispositivos en producción:

1. Para obtener una solución de alta calidad, es necesario utilizar una hormigonera. Por supuesto, en el proceso puede hacer todo con sus propias manos, sin embargo, tendrá que dedicar mucho tiempo para obtener una solución con la consistencia requerida.

2. Para la formación de la estructura de los bloques, es importante adquirir formas de tamaños adecuados. Como regla general, el hormigón de madera tiene una forma rectangular y en la producción se utilizan moldes de plástico.

3. Con la ayuda de la máquina, usted tritura profesionalmente virutas de madera.

4. Con una prensa, puede obtener una buena densidad del material al apisonar, mientras que es importante eliminar el aire de la consistencia. Se utiliza una mesa vibratoria como accesorio.

5. Presencia obligatoria de una cámara para el secado del hormigón de madera, que permitirá convertirlo en una estructura sólida monocomponente.

6. En casa, necesitará una pala para cargar la mezcla en los moldes, y se usa una malla de refuerzo para sujetar los bloques.

En presencia de los dispositivos enumerados anteriormente, es posible producir alrededor de 350 a 450 m3 de mortero por mes por día.El espacio de instalación requerirá alrededor de 500 metros cuadrados y los costos de electricidad serán de 15 a 45 kW / h. Para un proceso independiente, los productos orgánicos se vierten con agua, así como con cemento, hasta que se forma una mezcla homogénea. Todas las proporciones y cálculos se muestran en la tabla 1, lo principal es que la mezcla liberada fluye libremente.

Antes de verter la solución en los moldes, se recubren por dentro con lechada de lima. Después de eso, el producto se coloca y manipula con cuidado y cuidado con dispositivos especiales. La parte superior del bloque se nivela con una espátula o regla y se vierte con una solución de yeso en una capa de 2 centímetros.

Después de la forma de hormigón de madera formada, deberá compactarse cuidadosamente con una estructura de madera, tapizada con hierro. Los bloques que han permanecido y fraguado durante diez días a una temperatura de 15 ° se consideran fuertes y confiables. Para que el hormigón de madera no se seque, se recomienda regarlo periódicamente con agua.

La tecnología para hacer hormigón de madera con sus propias manos no presenta cierta dificultad y, por lo tanto, todo el trabajo es fácil de realizar si tiene las herramientas y dispositivos necesarios. Sujeto a las reglas y criterios de producción, el cálculo correcto de los componentes, el material de construcción resultará ser de alta calidad y duradero para su uso.

Consejos de expertos sobre la fabricación de bloques de bricolaje

Las recomendaciones de los especialistas para la producción de bloques de hormigón de madera se basan en la práctica de su uso y aplicación. Para lograr productos de alta calidad, se deben seguir varios factores. En la producción, se recomienda usar no solo astillas grandes, sino también aserrín, virutas de madera. Procesar la consistencia y exprimir el azúcar le permite evitar una mayor hinchazón del material de construcción, que no se reduce al construir una casa.

Durante el proceso de fabricación, la solución debe mezclarse completamente para que todas las partes queden en el cemento. Esto es importante para una unión duradera y de alta calidad de madera y otros materiales en el bloque. En producción, es igualmente importante agregar los siguientes componentes, como aluminio, cal hidratada, etc. Toda la composición forma propiedades adicionales del hormigón de madera, por ejemplo, el vidrio líquido no permite que los bloques absorban la humedad y la cal sirve como antiséptico.

El cloruro de potasio ayuda a destruir microorganismos y otras sustancias que no tienen un efecto beneficioso sobre la estructura. Al agregar todos los componentes, vale la pena seguir la tabla de proporcionalidad para que la solución terminada cumpla con los requisitos para la producción de bloques de hormigón de madera.

Cocción de hormigón de madera monolítica: composición y proporciones de la mezcla.

El hormigón de madera monolítico 80-90% se compone de virutas de madera, como carga, cemento, agua y aditivos químicos que aceleran el endurecimiento de la solución y eliminan la influencia de los azúcares de la madera.

Según GOST, las astillas de madera para hormigón de madera deben tener un cierto tamaño y forma. Es aconsejable utilizar maderas de coníferas, a excepción del alerce. Las maderas duras contienen un poco más de venenos leñosos y también se pueden utilizar.

El cemento Portland de los grados M400, M500 se utiliza como cemento (marcas europeas: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

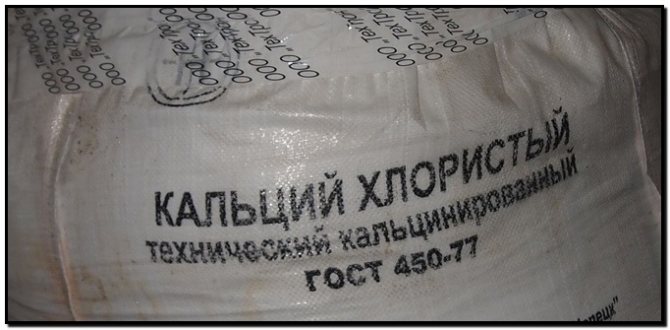

Proporción de suplemento mineral

Varios componentes químicos descritos en el artículo "Aditivos químicos para hormigón de madera" se pueden utilizar como aditivos minerales para acelerar el endurecimiento de la solución, tratar las virutas de madera y aumentar la movilidad de la solución. Los aditivos más comunes y al mismo tiempo efectivos son el cloruro de calcio (CaCl2 técnico), el vidrio soluble, el sulfato de aluminio y la cal.

En consecuencia, existen muchas recetas para hacer hormigón de madera monolítico. En algunas recetas, la madera se prepara y procesa, en otras, se agrega un componente químico directamente a la mezcla.

Según una de las recetas, las astillas se remojan en cal (80 kg de cal por cubo de madera) y se exprimen. Luego espolvorear con cal viva en polvo (80 kg) encima, mezclar, nivelar, secar y agregar a la mezcla. Por lo tanto, eliminan los azúcares de madera, que afectan la resistencia del hormigón de madera monolítico.

Tocar con astillas de madera, y más aún con tales volúmenes para la construcción, es un negocio que requiere mucho tiempo y requiere espacio para este proceso. Por tanto, una opción rápida para la preparación de hormigón de madera monolítica sería el uso de cloruro de calcio o sulfato de aluminio (sulfato de aluminio). En este caso, los chips no se pueden procesar, pero será mejor si permanecen al aire libre, bajo el sol y la lluvia, durante un par de meses (¡no en un montón!). Además, si es posible, se puede remojar en agua y secar antes de mezclar. El remojo y curado es una especie de preparación elemental de la madera, que permite eliminar parte del azúcar.

En la etapa de preparación de la composición de hormigón de madera monolítica, se agrega cloruro de calcio o sulfato de aluminio al 2-5% de la masa de cemento. Entonces, ¿cuál es la proporción del aditivo químico para el hormigón de madera, 2% o 5%? Depende de la marca y de la calidad del cemento. La composición de la misma marca (por ejemplo, M500) pero de diferentes fabricantes puede diferir en calidad. Por lo tanto, se recomienda hacer un lote de prueba. Si, al agregar cloruro de calcio al 5% en peso del aglutinante, aparece "eflorescencia" (eflorescencia de sal blanca) en el material endurecido, entonces se debe reducir el porcentaje del componente químico. Las eflorescencias indican que el cemento es bueno y el 5% es demasiado para la composición. Al mismo tiempo, el 2% puede no ser suficiente. Vale la pena hacer un par de mezclas de prueba.

¡Es importante saberlo! ¡No existe una proporción específica del componente químico para el hormigón de madera monolítico! Siempre debe determinarse en función de la calidad del cemento y las astillas utilizadas (calidad, tipo de madera, dimensiones).

Algunas personas no quieren lidiar con la selección de la proporción de cloruro de calcio. Y, para que no se forme la eflorescencia de la sal, se agrega vidrio soluble a la composición. Por ejemplo, 2% de cloruro de calcio y 3% de vidrio soluble en peso de cemento. Pero el vidrio líquido es bastante caro, por lo que para muchos es más económico hacer un par de lotes de prueba y determinar la proporción de cloruro de calcio.

Las proporciones de astillas de madera, cemento y agua por 1m3 de hormigón de madera gelatinosa.

La proporción depende del tipo de hormigón de madera monolítica que esté preparando: estructural o termoaislante.

Considere las proporciones de la composición por 1m3 de concreto de madera monolítica fundida cuando se usa un aglutinante grado M400 y astillas de madera de coníferas absolutamente secas:

Hormigón de madera monolítico estructural

В2.5 (М25) - 380 kg de cemento, 250 kg de masilla para madera, 440 litros de agua;

В2,0 (М20) - 350 kg, 230 kg, 400 litros;

B1.0 (M15) - 320 kg, 210 kg, 360 litros;

Hormigón de madera monolítico termoaislante

B0.75 (M10) - 300 kg de cemento, 190 kg de masilla para madera, 430 litros de agua;

B0.35 (M5) - 280 kg, 170 kg, 300 litros;

Corrección de la composición

Si usa una marca diferente de cemento, entonces la proporción se calcula usando el coeficiente: para M300 el coeficiente es 1.05, para M500 - 0.96, para M600 - 0.93.

La relación de astillado se da para material absolutamente seco. Esto suele ser raro. Por lo tanto, su cantidad debe ajustarse según su contenido de humedad: agregue una cierta cantidad. Para calcular la cantidad adicional, multiplique la masa anterior por un coeficiente, que se calcula como el% de contenido de humedad de las astillas dividido por 100%.

Por ejemplo, el núcleo de madera tiene un contenido de humedad del 20%. Necesita obtener un hormigón de madera monolítico de clase de resistencia B2.0. Por tanto: 20% / 100% = 0,2. Multiplicamos el coeficiente 0.2 por la cantidad de chips secos 230 kg para B2.0 - 0.2 * 230 = 46 kg. Además, debe agregar 46 kg de masilla para madera a la composición.

Proceso de amasado

Las virutas y el cloruro de calcio (u otro aditivo químico) se mezclan en seco y luego se agrega cemento.Logra la uniformidad de la composición. Luego se agrega agua de una regadera con agitación constante, hasta que todo el agregado de madera esté cubierto por todos lados con la mezcla.

Es conveniente mezclar con un mezclador de construcción o un mezclador. Esto suele tardar entre 5 y 7 minutos.

La mezcla terminada de hormigón de madera monolítica es una masa moderadamente húmeda. Si toma chips en la mano, ¡el agua no debería salir de ella!

Si no se introdujo un aditivo químico en la composición, pero se llevó a cabo un procesamiento preliminar del agregado en cal, entonces el proceso de mezcla dura 25 minutos para que la cal tenga tiempo de extinguirse.

Por lo tanto, puede preparar un arbolito monolítico con sus propias manos para verterlo posteriormente en el encofrado erigido o encofrado permanente de paredes y particiones, así como para verter pisos y techos.

Hacer hormigón de madera en casa

Arbolit es un material de construcción único en su género, que tiene una composición simple. En el extranjero, las casas de hormigón de madera se han construido durante un tiempo relativamente largo, mientras que en nuestro país, este material de construcción apareció relativamente recientemente, solo a mediados del siglo pasado.

Las casas hechas de madera y hormigón, como se mencionó anteriormente, tienen una serie de ventajas, entre las que se destacan especialmente las siguientes:

- Excelentes características de aislamiento térmico del hormigón de madera;

- La posibilidad de utilizar bloques de hormigón de madera, tanto como material de construcción principal como como calentador;

- Facilidad de instalación y procesamiento;

- Inofensividad ecológica del hormigón de madera;

- Propiedades de insonorización decentes y costo asequible.

Es posible enumerar las ventajas del hormigón de madera durante mucho tiempo, pero en particular me gustaría señalar la simplicidad de hacer este material de construcción en casa.

La casa de hormigón de madera es fácil de terminar después de la construcción, aunque hay algunos matices en la implementación del enlucido de hormigón de madera.

Composición de hormigón de madera

Hacer hormigón de madera en casa es un evento bastante simple. El cemento Portland actúa como aglutinante principal. Es importante prestar atención a la marca del cemento, ya que para la fabricación de bloques de hormigón de madera, el cemento necesita grados de 400 o 500.

El consumo de cemento para la fabricación de hormigón de madera depende en gran medida del relleno utilizado, que puede ser diversos residuos de carpintería. Por lo general, se trata de virutas de madera blanda como pino y abeto. También para la fabricación de hormigón de madera, se pueden utilizar astillas de abedul, álamo, álamo temblón o haya.

Y, como muestra la práctica, el consumo de cemento en la fabricación de bloques de hormigón de madera se puede determinar de la siguiente manera: para hacer un metro cúbico de bloques de hormigón de madera M15, debe consumir aproximadamente 250 kg de cemento Portland.

Además del cemento y la masilla para madera, los aditivos químicos son un componente importante en la fabricación de hormigón de madera en el hogar. La cal, el calcio (cloruro), el vidrio instantáneo y el sulfato de aluminio se utilizan como aditivos químicos en el hormigón de madera.

Se necesitan aditivos químicos en la composición del hormigón de madera para prevenir el desarrollo de microorganismos indeseables en el relleno, así como para usarlo sin envejecimiento.

Las proporciones de aditivos químicos en el hormigón de madera dependen por completo del peso total del cemento, pero rara vez alcanzan más del 4%. Antes de usarlos, la mayoría de los aditivos químicos en el hormigón de madera se disuelven en agua, que luego se utiliza para mezclar la mezcla de hormigón de madera.

Tecnología de fabricación

La producción de bloques de hormigón de aserrín consta de las siguientes etapas:

- Primero, las virutas de madera se tamizan a través de un tamiz grueso. Las virutas deben tener entre 30 y 150 mm de largo y al menos 5 mm de ancho;

El aserrín debe procesarse antes de su uso: elimine la sacarosa de ellos, lo que afecta negativamente la resistencia.

Para ello, se añade en fábrica un reactivo químico especial a base de cloruro de calcio. Al hacer con sus propias manos, puede usar una solución de cal viva o dejar el aserrín al aire libre durante 40-80 días;

- después del secado, las virutas deben tamizarse nuevamente a través de un tamiz para eliminar los escombros y los residuos de tierra;

el aserrín terminado se mezcla con cemento en un molde, que debe estar constantemente en estado de vibración. Luego se agregan agua y vidrio líquido. Toda la mezcla se mezcla en una hormigonera. Por lo general, las proporciones son las siguientes: seis sacos de aserrín, un saco de cemento y dos sacos de arena. Para evitar que el material se adhiera a las paredes, están revestidas con linóleo;- después de mezclar, la mezcla se vierte en un molde para prensar. Al mismo tiempo, la mezcla se reduce de tamaño en un 30%;

- los bloques en el encofrado se guardan durante tres días, luego se retira el encofrado. Luego se mantienen en el interior a una temperatura de al menos 15 grados durante otros 10 días, y luego están listos para su uso.

Proporciones de mezcla para bloques de hormigón.

La escoria se usa para hacer bloques de diferentes tamaños e incluye varias fracciones diferentes. Esto le permite dar a los bloques una mayor resistencia y mejorar el rendimiento térmico. La escoria tamizada del tamaño correcto se humedece con agua antes de comenzar a preparar la mezcla para mejorar su adherencia al cemento. Proporciones para la fabricación de bloques de hormigón:

- 1,5-2 partes de agua;

- 3 partes de cemento M400;

- 2 piezas de arena;

- 7 partes de escoria.

Además de la escoria, la rotura de ladrillos, la piedra triturada, la ceniza, la grava y el yeso se pueden agregar a la mezcla. Para ahorrar cemento, puede reemplazar una cuarta parte del aglutinante con cal. Esto no degradará la calidad de los bloques terminados.