Aceite sintético de carbón

- el principal

- Artículos

- Aceite sintético de carbón

La producción de aceite sintético a partir de una mezcla de 50% de carbón y agua a alta presión con tratamiento mecánico y electromagnético de cavitación se ha probado con éxito en Krasnoyarsk. Al mismo tiempo, en lugar de agua limpia, puede utilizar agua residual y contaminada con aceite.

Aceite sintético de carbón

La producción de aceite sintético a partir de una mezcla de 50% de carbón y agua a alta presión con tratamiento mecánico y electromagnético de cavitación se ha probado con éxito en Krasnoyarsk.

Al mismo tiempo, en lugar de agua limpia, puede utilizar agua residual y contaminada con aceite.

La tecnología permite el procesamiento completo del carbón (tanto marrón como bituminoso), incluida la producción de una suspensión de agua y carbón con su posterior procesamiento en aceite sintético. Su uso, como aceite de calefacción, no requiere una modernización significativa de la caldera. Además, esta tecnología se utiliza para la extracción de metales no ferrosos de los botaderos de las empresas, no existen partes mecánicas rotativas, de fricción y de choque en los equipos, por lo que no hay desgaste abrasivo del equipo de trituración. A la salida, obtenemos combustible con una dispersión de 1-5 micrones (una gota de fuel oil cuando se rocía con una boquilla tiene 5-10 micrones) está cerca del aceite en sus características.Solo queda un molinillo grueso de la tecnología clásica. Luego de lo cual el carbón con el agua tratada ingresa a un desintegrador de pulso eléctrico, donde es triturado a 30 micrones bajo una descarga eléctrica (potencia de descarga 50,000 kilovoltios). Luego ingresa al desintegrador ultrasónico donde se tritura a una fracción determinada. Luego se convierte en un reactor de plasma, donde se llevan a cabo procesos químicos que permiten obtener un combustible cercano al aceite natural. Al mismo tiempo, el consumo de energía es de 5 kilovatios por tonelada de RMS No hay partes mecánicas rotativas, de fricción y de choque en el equipo, por lo que no hay desgaste abrasivo del equipo de molienda. A la salida, obtenemos combustible con una dispersión de 1-5 micrones (una gota de fuel oil cuando se rocía con una boquilla tiene 5-10 micrones) está cerca del aceite en sus características.Solo queda un molinillo grueso de la tecnología clásica. Luego de lo cual el carbón con el agua tratada ingresa a un desintegrador de pulso eléctrico, donde es triturado a 30 micrones bajo una descarga eléctrica (potencia de descarga 50,000 kilovoltios). Luego ingresa al desintegrador ultrasónico donde se tritura a una fracción determinada. Luego se convierte en un reactor de plasma, donde se llevan a cabo procesos químicos que permiten obtener un combustible cercano al aceite natural. Al mismo tiempo, el consumo de energía es de 5 kilovatios por tonelada de RMS. Métodos similares en el complejo Potram-Coal, desarrollado por la oficina de diseño de Shah https://www.potram.ru/index.php? Page = 262

El costo de los complejos "POTRAM" para el procesamiento de carbón, dependiendo de la productividad.

| Capacidad de procesamiento de materias primas, toneladas por día. | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Tiempo de producción complejo, en meses | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| El costo del complejo "POTRAM", en millones de rublos. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| El número de líneas tecnológicas en el complejo, pcs. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

La producción de combustible diesel del volumen de materias primas es del 50%, la rentabilidad es del 400%.

1. Preparación de materias primas para su procesamiento.El lignito se tritura hasta un tamaño de 0,5 mm y se mezcla con fuel oil o aceites usados y agua. En la proporción de 1 parte de lignito, 2 partes de aceites usados (en adelante, residuo del IVA), 0,3 partes de agua. La mezcla debe ser un producto pastoso que se pueda bombear fácilmente con una bomba de tornillo.2. Licuefacción de materias primas.La pasta preparada se alimenta mediante una bomba de tornillo a la unidad de explosión molecular. El reactor de ruptura molecular genera potentes ondas acústicas mediante una descarga eléctrica pulsada de alto voltaje en un medio líquido. Debido a la posibilidad de generar pulsos de presión de alta amplitud, este método permite influir en ciertas características del medio, como composición, viscosidad, dispersión. Cuando se expone a pulsos de presión de alta amplitud, el medio procesado se somete a compresión y cargas de tracción. Como resultado, las partículas de la fase dispersa de productos de hidrocarburos multicomponente se fragmentan y las moléculas de hidrocarburos poliatómicos se rompen. Se asumen los siguientes mecanismos de estos fenómenos: 1. Interrupción de partículas y moléculas en un frente agudo de una onda de choque 2. Cavitación en zonas de rarefacción que surgen detrás de ondas de compresión con posterior colapso de burbujas por ondas de compresión reflejadas desde los límites.3. La descomposición de moléculas de agua en hidrógeno y oxígeno bajo la influencia de una descarga eléctrica. La combinación de moléculas de hidrógeno con moléculas de carbón de carbón, que conduce a su licuefacción en un ambiente de hidrógeno. Un método de licuefacción de lignito, basado en la trituración y activación y licuefacción de carbón en solventes orgánicos se lleva a cabo simultáneamente en el reactor por un Descarga eléctrica pulsada en presencia de agua al menos 5% en peso de carbón.

3. Craqueo de materias primas licuadas.Para separar las impurezas mecánicas inorgánicas del carbón licuado y obtener productos de menor peso molecular, calentamos carbón licuado. Temperatura de proceso 450-500 ° C. Como resultado, los componentes de gasolinas de alto octanaje, gasóleos (componentes de fuelóleos navales, turbinas de gas y combustibles para hornos), fracciones de gasolina, combustibles de aviación y diesel, aceites de petróleo se obtienen a partir de carbón licuado. El agrietamiento procede con la ruptura de los enlaces C-C y la formación de radicales libres o carbaniones. Simultáneamente con la ruptura de los enlaces C-C, se produce la deshidrogenación, isomerización, polimerización y condensación de las sustancias intermedias y de partida. Como resultado de los dos últimos procesos, se forma un residuo craqueado (fracción con un punto de ebullición superior a 350 ° C) y coque de petróleo.4. Destilación fraccionada del líquido de pirólisis.El líquido de petróleo resultante después del proceso de craqueo se somete a un proceso de destilación fraccionada para obtener combustibles comerciales limpios. La destilación se basa en la diferencia en la composición del líquido y el vapor generado a partir de él. Se lleva a cabo por evaporación parcial de líquido y placenta. condensación de vapor. La fracción destilada (destilado) está enriquecida en componentes relativamente más volátiles (de bajo punto de ebullición), y el líquido no recuperado (todavía colas) está enriquecido en componentes menos volátiles (de alto punto de ebullición). La purificación de sustancias por destilación se basa en el hecho de que cuando una mezcla de líquidos se evapora, generalmente se obtiene vapor con una composición diferente: se enriquece con un componente de bajo punto de ebullición de la mezcla. Por lo tanto, es posible eliminar fácilmente las impurezas que hierven de muchas mezclas o, a la inversa, destilar la sustancia básica, dejando apenas impurezas que hiervan en el aparato de destilación. Esto explica el uso generalizado de la destilación en la producción de sustancias puras, el residuo del cubo se devuelve al inicio del proceso tecnológico para obtener la pasta de carbón.

Características típicas de SUN (aceite de carbón sintético)

| Indicador | Valor |

| Fracción de masa de fase sólida (carbón) | 58…70% |

| Calificación | Fracción del 100% menos de 5 micrones |

| Densidad | Aproximadamente 1200 kg / m3 |

| Contenido de cenizas de la fase sólida | (depende del grado de carbón) |

| Valor calorífico neto | 2300 ... 4300 kcal / kg (depende del grado del carbón fuente) |

| Viscosidad, a una velocidad de cizallamiento de 81 s | no más de 1000 mPa * s |

| Temperatura de ignición | 450 ... 650 ° C |

| Temperatura de combustión | 950 ... 1600 ° C |

| Estabilidad estática | $ 1 12 meses |

| Punto de congelación | 0 grados (sin aditivos) |

SUN - aceite de carbón sintético SUN preparado a partir de varios carbones tiene diferentes características: calor de combustión, humedad, contenido de cenizas, etc. Además de estas características, SUN cambia la temperatura de ignición. La tabla 1 muestra las propiedades típicas del SUN obtenido a partir del carbón de varios grados. ... Teniendo en cuenta que las propiedades de los carbones de diferentes depósitos pueden cambiar, las propiedades de RMS también serán diferentes.

Tabla No. 1 Propiedades de SUN a partir de carbones bituminosos

| GRADOS DE CARBÓN | FUENTE DE CARBON | SOL | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| D | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| D | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| SO | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| Y | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Tabla 2. Propiedades del lignito SUN

| GRADOS DE CARBÓN | FUENTE DE CARBON | SOL | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Las reacciones heterogéneas en la superficie de las partículas de carbón conducen a una intensificación de la combustión, y la activación de las partículas de carbón por el vapor conduce a una disminución en la temperatura de ignición de los carbones que cuando se quema carbón seco pulverizado. Para las antracitas, la temperatura de ignición se reduce de 1000 grados a 500, para el gas y la llama larga a 450 y para el marrón a 200 ... 300 grados.

La siguiente tabla muestra datos sobre emisiones atmosféricas

| Sustancia nociva en emisiones | Carbón | Gasolina | SOL |

| Polvo, hollín, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

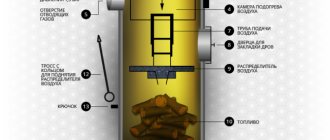

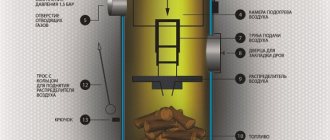

1. Búnker para suministro de carbón; 2. Dispersor de descarga eléctrica; 3. Tanque intermedio; 4. Cuatro bombas rotativas; 5.5-7-9-11. Dispersor ultrasónico; 6-10. Reactor electromagnético; 8-12. Reactor de plasma; 13. Bomba de alta presión; 14. Cavitador de chorro.

Las cuatro etapas de la unidad de producción de aceite sintético están marcadas en color. El principio de funcionamiento. La producción del CPS se lleva a cabo en tres etapas: Purificación y preparación de agua con aumento de PW; Obtención de una suspensión de agua-carbón en un Dispersor de descarga eléctrica; Recepción de CPS en reactores magnéticos-ultrasónicos y de plasma.

Planta de tratamiento de agua.

La acción ultrasónica sobre la fase líquida (agua) provoca un cambio en sus características físicas, lo que contribuye a la dispersión y estabilidad de la emulsión, estos cambios persisten por mucho tiempo. La destrucción de la fase portadora se observa como resultado de la acción ultrasónica y las reacciones mecánicas provocadas por ella:

El carbón pre triturado se introduce en la tolva de alimentación 1, desde donde ingresa al dispersor de descarga eléctrica 2. Trituración de descarga eléctrica. ERDIFPara la trituración de materias primas minerales, se utiliza una nueva tecnología incomparable de dispersión por descarga eléctrica. La suspensión de agua-carbón, que pasa a través de la unidad de descarga eléctrica, se somete a un electrochoque masivo con una frecuencia de 180 descargas eléctricas por minuto. El agua en el método de molienda implementado no solo es un conductor de la energía de impacto, entregándola a las grietas más pequeñas de las partículas de carbón, sino también en total conformidad con el efecto de P.A. Rebinder reduce la resistencia de un sólido, facilitando su destrucción.Diferencias entre métodos de dispersión mecánicos y de descarga eléctrica: las propiedades de los productos resultantes difieren, ya que con el método mecánico, la molienda se lleva a cabo debido a tensiones mecánicas de compresión: el producto es compactado, y con el método de pulso eléctrico propuesto, la molienda se lleva a cabo debido a tensiones mecánicas de tracción: el producto se afloja, es decir, aparecen poros adicionales, aumentando el acceso del solvente a las partículas de carbón. (V.I.Kurets, A.F. Usov, V.A. Tsukerman // Desintegración de materiales por pulsos eléctricos - Apatidad. A esto hay que agregar que cuando el carbón se muele por descargas eléctricas pulsadas, ocurren muchos fenómenos similares a la cavitación: ondas de choque, plasma y partículas activas en agua, cuando se expone a un pulso de alto voltaje, aparecen electrones hidratados (e) con una vida útil de 400 μs, se produce la disociación de las moléculas de agua: la aparición de partículas de radicales activos (O), (H), (OH).Estas partículas activas (e), (O), (H), (OH) interactúan con la sustancia del carbón, produciendo su licuefacción (hidrogenación). El consumo de energía también se reduce significativamente, se excluyen los mecanismos de movimiento de los molinos, su reemplazo periódico y abrasivo. Desgaste de piezas abrasivas.

Características técnicas de ERDI Productividad: hasta 12 metros cúbicos / h (ampliable hasta 15 metros cúbicos / h), Humedad VUT: ajustable desde 30% y más Consumo de energía: 30 kW Dimensiones (sin alimentador), mm: 3280 × 2900 × 2200 Modo de tiempo de trabajo (estimado por la salida de la suspensión con los parámetros especificados): ~ 60 segundos. Por lo tanto, el consumo de energía para la preparación de la suspensión de agua y carbón ascendió a 3.3 kWh por tonelada de carbón pre triturado (grano tamaño 12 mm), que es más de 1,5 veces menor que cuando se utiliza el molino vibratorio VM-400. En este caso, la composición granular de la suspensión de agua de carbón resultante se puede cambiar rápidamente según los requisitos de combustión, almacenamiento y transporte. Además, la suspensión de agua de carbón resultante se introduce en el tanque intermedio 3. Después de llenarlo, un Se enciende cuatro bomba rotatoria 4, la cual emulsiona y entrega la solución a la primera etapa del bloque para la producción de aceite sintético. El bloque de aceite sintético. Las bases del proceso de preparación del SUN de este tipo son: magnético -destrucción ultrasónica de moléculas de carbón; activación magnética de partículas de carbón y su homogeneización; hidrocraqueo, etc., en el curso del cual se altera la estructura del carbón como una masa de "roca" natural. El carbón se descompone en componentes orgánicos separados, pero con una superficie activa de partículas y una gran cantidad de radicales orgánicos libres. El agua inicial en el reactor de plasma sufre una serie de transformaciones, como resultado de la acción se forman cuatro productos principales: hidrógeno atómico H; radical hidroxilo-OH ”; peróxido de hidrógeno H2O; y agua en estado excitado H2O, cuya actividad química contribuye a la formación de un medio activo disperso saturado de componentes finos y catiónicos.

(Bloque de aceite sintético)

Características técnicas del bloque de aceite sintético: Productividad: hasta 12 metros cúbicos / h (ampliable hasta 15 metros cúbicos / h), es decir aproximadamente 5,5 t / h Composición granular de SUN (100% de partículas): ajustable de 1 a 5 micrones Humedad de CWF: ajustable de 30% y más Consumo de energía: 15 kW Dimensiones totales de la unidad: 4455х2900х2200 El aceite sintético obtenido (SUN ) tiene una alta reactividad en comparación con el combustible inicial, menor temperatura en el núcleo de la antorcha, alta tasa de quemado (hasta 99%). El medio disperso, que desempeña el papel de oxidación intermedia en prácticamente todas las etapas principales de la combustión del combustible, es activado por la superficie de las partículas en fase sólida. Por lo tanto, la ignición de las gotitas rociadas comienza no con la ignición de los vapores volátiles, sino con una reacción heterogénea en su superficie, incluso con el vapor de agua. La activación de las partículas superficiales de las gotitas conduce a una disminución en la temperatura de ignición del RMS en comparación con la ignición del polvo de carbón: para combustibles de antracita - en 2 veces; para combustibles hechos de carbón de grados G y D - en 1.5- 1.8 veces; Encendido del RMS con la organización adecuada el proceso de combustión comienza inmediatamente después de la pulverización, en la "salida de la boquilla", el combustible se quema de manera constante, sin necesidad de iluminación. La combustión se produce de acuerdo con un mecanismo que ha sido suficientemente estudiado en el estudios de SPI y se caracteriza por un mayor contenido del agente gasificante (vapor de agua) en la zona de reacción, a una temperatura de combustión ligeramente reducida, un cambio correspondiente en la relación de la intensidad de muchas reacciones de combustión valiosas que ocurren simultáneamente a la zona de procesos de gasificación y reducción, que, a su vez,conduce a una penetración difusional más profunda de los gases en reacción en el volumen de partículas individuales y sus conglomerados, proporcionando, simultáneamente con un alto grado de uso de combustible (hasta el 99%), una reducción significativa en la generación de óxidos de nitrógeno. SUN es adecuado para combustión directa en calderas por boquillas de aspersión, combustión en calderas con lecho fluidizado circulante, en plantas de calentamiento catalítico, por aspersión sobre un lecho de carbón. Puede ser utilizado como combustible principal en calderas de vapor y agua caliente, en varios hornos de tostación, como así como una mezcla inicial ya preparada para la obtención de gas de síntesis, y posteriormente combustibles sintéticos para motores Sasol desarrolla activamente tecnologías para la producción de aceite sintético a partir de carbón en Sudáfrica. El método de licuefacción química del carbón al estado de combustible de pirólisis se utilizó en Alemania durante la Gran Guerra Patria. Al final de la guerra, la planta alemana ya producía 100 mil barriles (0,1346 mil toneladas) de aceite sintético por día. El uso de carbón para la producción de aceite sintético es aconsejable debido a la estrecha composición química de las materias primas naturales. El contenido de hidrógeno en el aceite es del 15% y en el carbón, del 8%. Bajo ciertas condiciones de temperatura y saturación del carbón con hidrógeno, el carbón en un volumen significativo se convierte en un estado líquido. La hidrogenación del carbón aumenta con la introducción de catalizadores: molibdeno, hierro, estaño, níquel, aluminio, etc. La gasificación preliminar del carbón con la introducción de un catalizador permite la separación de varias fracciones de combustible sintético y su uso para procesamiento posterior. Sasol usa dos tecnologías en su producción: "carbón a líquido" - CTL (carbón a líquido) y gas a líquido - GTL (gas a líquido). Utilizando su primera experiencia en Sudáfrica durante el Apartheid y asegurando la independencia energética parcial del país incluso durante el bloqueo económico, Sasol está desarrollando actualmente la producción de petróleo sintético en muchos países del mundo, ha anunciado la construcción de plantas de aceite sintético en China, Australia. y Estados Unidos. La primera refinería de Sasol se construyó en la ciudad industrial de Sudáfrica, Sasolburg, la primera planta de aceite sintético a escala industrial fue Oryx GTL en Qatar en Ras Laffan, la empresa también encargó la planta de Secunda CTL en Sudáfrica, participó en el diseño de la planta de Escravos GTL en Nigeria junto con Chevron. La intensidad de capital del proyecto Escravos GTL es de $ 8.4 mil millones, la capacidad resultante de la refinería será de 120 mil barriles de petróleo sintético por día, el proyecto se lanzó en 2003 y la fecha prevista de puesta en servicio es 2013.

Construcción Pearl GTL en Qatar

LLC "Enkom", Buriatia. “Las plantas alemanas dan un rendimiento de petróleo del 20% del lignito, las chinas, del 40 al 45%. Aún no revelaremos todos los detalles, solo diremos que de momento contamos con una tecnología segura y efectiva que da un rendimiento de aceite del 70% mediante cavitación ". Sergey Viktorovich Ivanov, director de la empresa innovadora "Enkom"

Los últimos desarrollos, que estamos llevando a cabo con la rama siberiana de la Academia de Ciencias de Rusia, permitirán utilizar gas sintetizado a partir del carbón pardo para calentar organizaciones presupuestarias, el sector residencial, complejos unifamiliares, etc. Para ello, será necesario sustituir las salas de calderas convencionales por las de gas, equipadas con generadores de gas. El reemplazo de una sala de calderas costará alrededor de 3 millones de rublos. Este dinero se amortizará en uno o dos años. La tecnología es la más eficaz y segura de todas las existentes. Le permite llenar 6 toneladas de carbón a la vez y durante 3-4 semanas el generador de gas calentará un edificio de cinco pisos y tres entradas. En un futuro cercano, después de una preparación detallada, comenzaremos a fabricar un semi- unidad industrial. Dios mismo le ordenó probar esta instalación en Buriatia, que no tiene competidores en cuanto a número de depósitos de lignito, además, nos dedicamos a la producción de aceite sintético a partir de lignito, no nos interesan las instalaciones existentes. Este es el 20-30% del rendimiento de petróleo o gas. Los chinos tienen 40-45%, agregando cal viva allí está su know-how patentado. Pero existe la posibilidad de recibir entre el 60 y el 70% del gas. Tenemos esta tecnología tanto para la producción de gas como para la producción de petróleo: es económica, eficiente y segura. Queda por ponerlo en marcha.Lo que estamos haciendo ahora. El interés más serio en AIIS KUE, bombas de calor y generadores de gas, y una serie de otras innovaciones que estamos introduciendo fueron los líderes de la región de Irkutsk y Kazajstán, donde los proyectos no solo se aprueban, pero ya están en la etapa de diseño ... Incluso con tarifas bajas, es económicamente beneficioso para ellos. Y no solo están dispuestos a permitir nuestra participación en la implementación de proyectos, sino también a atraer recursos presupuestarios para su implementación. En Kazajstán, ya estamos participando en concursos organizados por el gobierno de la república. En general, con el gobierno de Kazajstán, que se toma muy en serio la modernización de su economía basada en tecnologías innovadoras, hemos desarrollado relaciones comerciales muy fructíferas y diversas. También cooperamos con el liderazgo de esta república en la introducción de otras tecnologías únicas: la utilización de cualquier tipo de desechos domésticos sólidos y líquidos y desarrollos de alta tecnología, en los que no hay necesidad de instalaciones de tratamiento. Grandes áreas de tanques de sedimentación están siendo reemplazadas por pequeñas e innovadoras máquinas de tratamiento de aguas residuales. Al mismo tiempo, no hay olor, no hay modernización costosa. Ozersk, región de Chelyabinsk. KPM LLC Usando flujos de remolinos de vórtice, los cavitantes pasivos fuerzan a los líquidos a hervir en la región de baja presión con la apariencia de una fase de vapor-gas cercana a 100 %, a baja temperatura del propio líquido. Se producen violentos procesos de ebullición, con la aparición de burbujas de hasta 5 mm o más (según el diseño), seguidas de la entrada a las zonas de mayor presión. En zonas de mayor presión, hay una intensa compresión de burbujas, colapso y liberación de un poderoso pulso de energía de cavitación. La energía liberada reconstruye radicalmente la estructura del líquido procesado. KPM LLC ha estado llevando a cabo una cooperación científica con la Universidad Estatal de Karaganda que lleva el nombre de V.I. Académico E.A. Buketova. El Departamento de Tecnologías Químicas y Ecología de la Facultad de Química, dirigido por el Doctor en Ciencias Químicas, Profesor Baikenov Murzabek Ispolovich, se dedica a la investigación sobre el procesamiento de cavitación: aceites viscosos, productos derivados del petróleo, alquitrán de hulla. Los especialistas de KPM LLC asistieron al departamento en la creación de varias instalaciones de laboratorio, basadas en nuestros desarrollos, donde se estudian los cambios estructurales de los materiales de hidrocarburos líquidos procesados. A partir de los resultados obtenidos, se modelan y crean nuevas tecnologías modernas para el procesamiento de petróleo y otros materiales líquidos RUMORES Sí, las instalaciones de cavitación funcionan y conducen gasolina casera a partir del carbón, ¡incluso sé dónde! ¡Y tengo un diagrama y una foto! Pero no se anuncian a sí mismos. ¡el nicho es dorado! https://dxdy.ru/topic15849.html

ÚNETE A NOSOTROS EN LAS REDES SOCIALES:

espalda

Carbón

El procesamiento de este tipo de materia prima se realiza en tres direcciones: hidrogenación, coquización y combustión incompleta. Cada uno de estos tipos implica el uso de un proceso tecnológico especial.

La coquización implica la presencia de materias primas a una temperatura de 1000-1200 ° C, donde no hay acceso de oxígeno. Este proceso permite las transformaciones químicas más complejas, cuyo resultado será la formación de coque y productos volátiles. El primero, en estado frío, se envía a empresas metalúrgicas. Los productos volátiles se enfrían, después de lo cual se obtiene el alquitrán de hulla. Todavía quedan muchas sustancias no condensadas. Si hablamos de por qué el petróleo es mejor que el carbón, cabe señalar que se obtienen muchos más productos terminados del primer tipo de materias primas. Cada una de las sustancias se envía a una producción específica.

Por el momento, incluso se está llevando a cabo la producción de petróleo a partir del carbón, lo que permite obtener un combustible mucho más valioso.

Liquidos

Además, el aceite es una materia prima para la obtención de combustible para unidades de motor.El procesamiento del aceite se lleva a cabo por destilación bajo la influencia de altas temperaturas, por lo que los hidrocarburos se descomponen en componentes, de los cuales ya se obtienen los productos finales. Estos son gasolina, queroseno, diesel y fuel oil.

La gasolina se usa como combustible para motores de automóviles, queroseno refinado; para aviones y complejos de cohetes, el diesel se usa para repostar motores diesel de equipos. El fuel oil se utiliza como material combustible en las salas de calderas, y cuando se destila se obtienen aceites para lubricación. El resto del producto se denomina alquitrán, del que se obtiene el betún, que se utiliza mucho en la construcción de carreteras.