informations générales

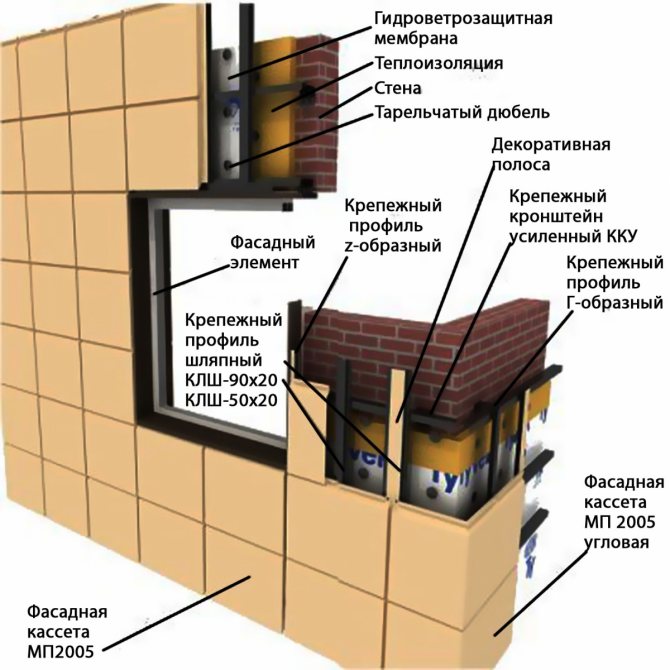

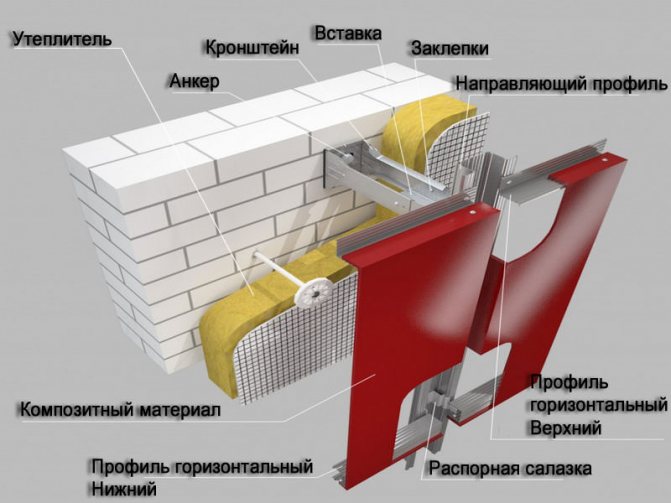

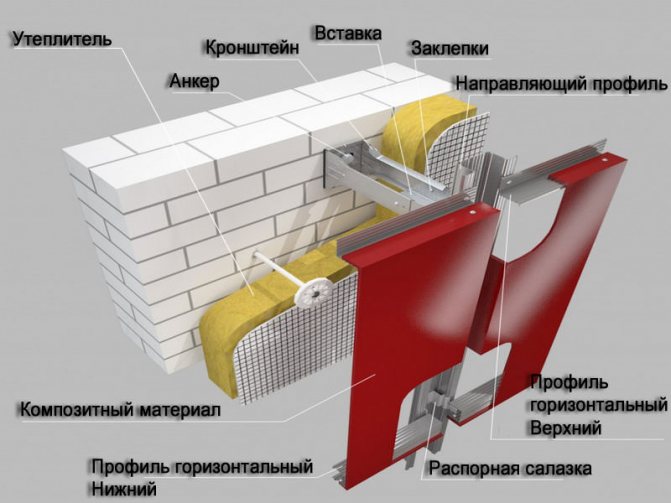

Le concept de «façade ventilée à charnière» est né en Allemagne. La structure se compose d'un revêtement protecteur et décoratif, d'un sous-châssis et d'une couche isolante, qui sont fixés aux murs porteurs avec un entrefer entre le revêtement et l'isolant. Une isolation thermique est installée afin d'isoler en plus le bâtiment.

Les façades ventilées égalisent les fluctuations de température des murs extérieurs et réduisent leur déformation, ce qui est particulièrement indésirable dans la construction de logements à grands panneaux. L'isolation thermique externe augmente considérablement la capacité d'isolation thermique du panneau mural et réduit le coût de sa réparation.

En raison de la pression différentielle, l'entrefer fonctionne comme une cheminée. En conséquence, l'humidité qui se condense sous le revêtement de façade est éliminée de l'enveloppe du bâtiment dans l'atmosphère. De plus, la perte de chaleur est réduite, car l'air dans l'espace est d'environ trois degrés plus haut que l'extérieur.

Un schéma d'installation spécialement conçu pour une façade ventilée absorbe les déformations thermiques qui se produisent lors des changements de température saisonniers et quotidiens. Les contraintes internes de la structure porteuse et du matériau de revêtement sont réduites, ce qui peut les détruire.

Lisez notre article "Calcul et choix des matériaux pour une façade rideau ventilée".

Façade ventilée.

Liste de prix

Travaux clé en main

| Façade ventilée clé en main en panneaux composites aluminium: | Prix |

| - sans isolation | 3 415 |

| - laine minérale 50 mm | 3 700 |

| - laine minérale 100 mm | 3 810 |

| - laine minérale 150 mm | 3 920 |

| Enregistrement d'un passeport coloristique pour un bâtiment | 155 000 |

| Ouverture d'une commande OATI | 10 000 |

| Développement et approbation de l'AMP (Road Traffic Organization Project) | 30 000 |

| Calcul de l'ingénierie thermique | Est libre |

| Test d'arrachement des ancrages | Est libre |

| Levé de façade géodésique | 30 |

| Préparation de la documentation de travail pour l'installation d'une façade ventilée | 60 |

| Développement du Projet de Production d'Ouvrages (PPR) | 30 000 |

| Projet de conception de façade ventilée | 30 000 |

| Travaux de construction | |

| Assemblage d'échafaudages | 80 |

| Fixation du treillis de bannière à l'échafaudage | 50 |

| Montage des ascenseurs avant, pcs. | 15 000 |

| Réorganisation des ascenseurs avant, pcs. | 3 000 |

| Assemblage d'une galerie piétonne, m. | 2 000 |

| Marquages de façade pour supports | 50 |

| Supports de montage | 150 |

| - Joint paronite | 6 |

| - Support | 59 |

| - Cheville de façade | 35 |

| Fixation des rallonges aux supports | 100 |

| - Rallonge | 63 |

| - Vis autotaraudeuse revêtue | 7 |

| Le dispositif de la première couche d'isolation | 200 |

| - Cheville de disque | 18 |

| - Plaques calorifuges en basalte d'une densité de 45 kg / m3, m3 | 1 850 |

| - Mousse de polystyrène extrudé (pour la base), m3 | 5 020 |

| Le dispositif de la deuxième couche d'isolation | 100 |

| - Cheville de disque | 44 |

| - Plaques calorifuges en basalte d'une densité de 80 kg / m3, m3 | 2 750 |

| Installation d'un sous-système vertical | 200 |

| - Profil galvanisé en forme de Z. coloré | 36 |

| - Profilé en forme de U galvanisé peint | 116 |

| - Vis autotaraudeuse revêtue | 7 |

| Installation de la barre de démarrage (pour montage dissimulé) | 100 |

| - Barre de démarrage 1,2 mm galvanisée, thermolaquée | 80 |

| Fixation de panneaux composites | 600 |

| Panneaux composites en aluminium | |

| - épaisseur 4 mm G4 | 950 |

| - épaisseur 4 mm Г1 (résistant au feu GoldStar FR, S1, A2) | 1050 |

| Installation du sous-système sous le reflux du parapet | 500 |

| Installation de la couverture de parapet, m. | 400 |

| - Le reflux du parapet, m. | 678 |

| Le dispositif des marées descendantes, des pentes, des goutteurs, m. | 350 |

| - Marée basse de 250 mm de large, st.0,6, poudre, p.f. | 300 |

| - Pente de 250 mm de large, st.0,6, poudre, m. | 400 |

| - Aquilon, art. 0.6, poudre, p.f. | 112 |

| Isolation des pentes, m. | 200 |

Façades ventilées en matériaux composites

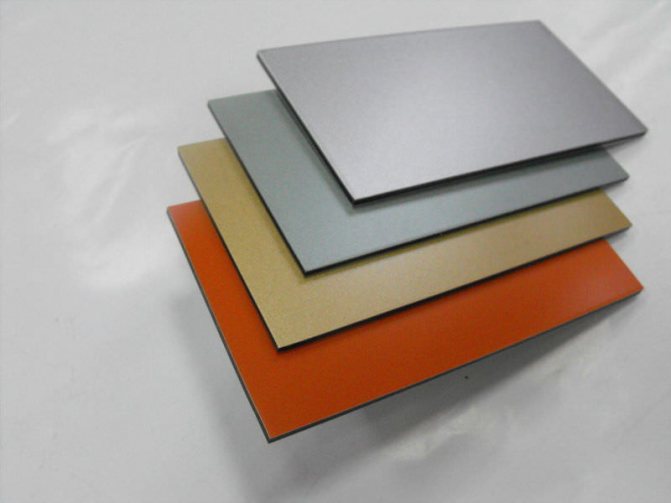

De nos jours, les façades composites ventilées sont extrêmement populaires.Ils sont constitués de panneaux sandwich composites en aluminium utilisés pour le revêtement extérieur des bâtiments en utilisant la technologie de façade de ventilation.

Des données récentes indiquent que parmi toutes les façades ventilées érigées dans le monde, la part de composite est d'environ 50%. Les façades composites sont de plus en plus réalisées dans le secteur résidentiel, sur des bâtiments industriels et publics, y compris des objets architecturaux uniques. Avec l'avènement des panneaux composites en aluminium, un nouveau style architectural s'est en fait formé.

Les panneaux composites ont été développés par les sociétés allemandes Alusuisse et BASF en 1968. Un an plus tard, le premier matériau composite de la marque Alucobond est apparu sur les chantiers de construction en Allemagne, qui a conquis le marché européen de la construction dans les années 80. Parallèlement à la technologie des façades ventilées, les panneaux composites sont arrivés en Russie au milieu des années 90. Nous avons obtenu des panneaux en composite de notre propre production (ALCOTEK) en 2005. Aujourd'hui, des panneaux composites produits dans le pays sont produits dans 15 usines par plusieurs entreprises.

Panneaux composites.

Construction de maisons

67 voix

+

Voix pour!

—

Contre!

Plus de 30 entreprises présentent des panneaux composites en aluminium sur le marché. Les produits de tous les fabricants ont conditionnellement les mêmes caractéristiques techniques. Le nom général Alucobond est utilisé pour ce matériau de construction. Le mot Alucobond est une marque d'un fabricant suisse qui a introduit pour la première fois les panneaux composites sur le marché intérieur. Parfois, les dalles sont appelées panneaux sandwich en raison de leurs caractéristiques de conception (stratification). L'article se concentrera sur les panneaux alucobond.

- ALUCOBOND (Suisse)

Les panneaux Alucobond sont largement utilisés par les entreprises engagées dans des travaux de construction et de finition. Ce matériau vous permet de transformer l'extérieur du bâtiment, offre aux architectes et aux constructeurs d'immenses possibilités non seulement pour la conception de la façade, mais aussi pour l'espace intérieur.

Photo d'Alucobond

Caractéristiques d'Alucobond

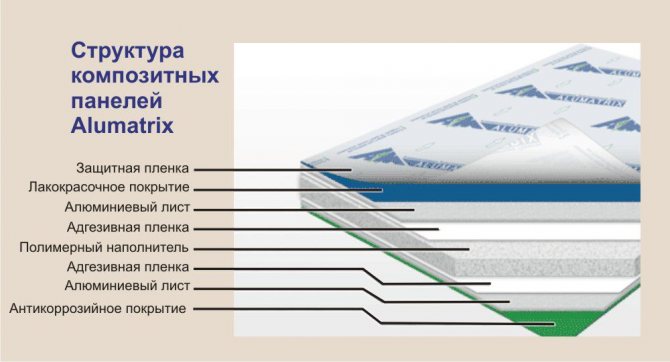

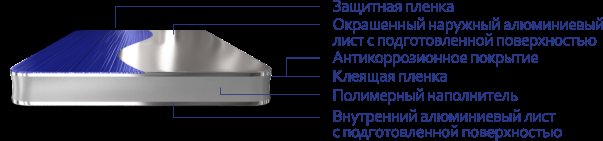

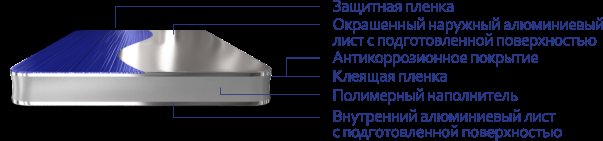

Les panneaux sont composés de plusieurs couches. Entre les feuilles d'aluminium à haute résistance, il y a une charge en polymère synthétique ou en polyéthylène expansé à haute pression.

- Le côté du panneau tourné vers l'intérieur du bâtiment est traité avec un revêtement anti-corrosion. La face avant est recouverte d'une couche de polyester (PE) ou de carbone fluoré (PVDF) de différentes nuances.

- La peinture polyester offre une finition durable avec une finition brillante. Les produits peints avec ce matériau sont utilisés dans presque toutes les conditions climatiques.

- Le revêtement PVDF se caractérise par une solidité des couleurs accrue (pratiquement ne se décolore pas) et une résistance plus élevée aux environnements agressifs. Grâce à leurs performances améliorées, les panneaux sont utilisés pour le revêtement dans les régions aux conditions météorologiques les plus sévères, y compris les zones côtières.

- Pour faciliter l'installation et la protection de la surface avant, la face peinte est protégée par un film laminé, qui est retiré après la fin des travaux.

- La construction rigide et durable des panneaux alucobond leur permet d'être utilisés pour le revêtement d'immeubles de grande hauteur en utilisant la technologie des façades ventilées. Un tel système assure une circulation d'air, facilitant ainsi l'élimination des condensats.

- Sur une surface parfaitement plane et lisse, les fissures n'apparaissent pas lors du pliage et de la formation du matériau. Ces propriétés sont acquises grâce à un revêtement très résistant. Alucobond peut être utilisé dans les conditions climatiques les plus sévères.

- Lors de la production, une bande continue de matériau composite est découpée en longueurs standard. En outre, des plaques de cassette formées sont produites, qui sont complètement prêtes à être installées.

- Les panneaux sont disponibles en différentes couleurs avec une finition mate ou un éclat métallique. Le plus large choix de nuances et de tailles permet aux développeurs et aux concepteurs d'utiliser alucobond à diverses fins.

Champ d'application des panneaux composites alucobond

En raison des excellentes caractéristiques du matériau, sa gamme d'applications est presque illimitée. Les panneaux composites sont utilisés:

- dans la disposition des façades de n'importe quel nombre d'étages, donnant aux bâtiments un aspect progressif;

- lors de la reconstruction de bâtiments anciens afin de moderniser l'extérieur, d'améliorer les caractéristiques d'insonorisation et d'isolation thermique des murs;

- pour le revêtement d'éléments architecturaux: balcons, auvents, colonnes, etc.

- dans la conception de panneaux d'affichage et enseignes, caissons lumineux et supports;

- pour la fabrication de cloisons décoratives, matériel de finition intérieure;

- dans l'industrie automobile, à partir de laquelle sont fabriqués des éléments de finition de voitures, d'autobus, de carrosseries de voitures;

- dans la production de boîtiers, étuis, boîtes pour divers équipements.

Les plaques en composite font un excellent travail avec les fonctions qui leur sont assignées. Ils n'ont pas peur des effets des conditions climatiques défavorables, permettent aux équipes de construction et de montage de les plier au degré requis.

Ce type de matériau est largement utilisé pour les travaux externes et internes dans n'importe quel but. Il vous permet de créer de véritables chefs-d'œuvre, à la fois lors de l'aménagement de l'extérieur du bâtiment et de l'intérieur des locaux.

Avantages et inconvénients d'alucobond

Parmi les avantages de ce matériau de construction, on peut noter:

- Durabilité. Les fabricants donnent une garantie pour les panneaux de 15 à 25 ans. Cela signifie que le revêtement extérieur peut durer plus de 50 ans sans qu'il soit nécessaire de réparer ou de remplacer des sections individuelles. La qualité du revêtement extérieur conservera l'aspect attrayant de la façade même après des décennies.

- Manipulation simple. Les panneaux composites se prêtent à la découpe, au pliage angulaire et radial, au laminage, au soudage de couches de polymère. Les manipulations correspondantes sont effectuées à l'aide d'un équipement ou d'outils à main conventionnels pour le travail du bois et des métaux.

- Force et élasticité. Les tôles d'acier confèrent aux plaques la résistance nécessaire, la résistance aux contraintes mécaniques. Pendant ce temps, le matériau a une flexibilité qui lui permet de prendre presque toutes les formes.

- Résistance aux intempéries. Le revêtement hautement durable résiste aux conditions météorologiques difficiles, de sorte que les panneaux composites peuvent être utilisés à des températures extrêmes. Des formulations spéciales offrent une protection contre la corrosion causée par des solutions acides, salines et alcalines.

- Esthétique. Une large gamme de couleurs vous permet d'incarner les idées audacieuses des architectes et des designers. Le matériau peut "imiter" le plâtre, le marbre, le chrome, l'or, etc. Le revêtement durable ne se décolore pas sous l'influence des rayons ultraviolets même après plusieurs décennies.

- Isolation thermique et phonique. La structure multicouche améliore les performances d'insonorisation du bâtiment. Ainsi, le coefficient d'absorption acoustique d'un panneau de 4 mm d'épaisseur est de 25 dB. Ces qualités sont particulièrement importantes pour les bâtiments situés dans des rues animées. Quant à l'isolation thermique, le mastic est plus responsable de cette propriété. La couche de polyéthylène fournit une isolation thermique égale à 0,01 W / mK.

- Simplicité et rentabilité de l'installation. Le poids léger des panneaux n'augmente pas la charge sur la fondation et la résistance élevée ne permet pas l'utilisation d'éléments de renforcement supplémentaires. La conception simplifiée du cadre de la façade de ventilation facilite le travail et permet d'économiser sur le budget.

désavantages

- Le point négatif peut être attribué faible réfractarité... Bien que cet indicateur soit déterminé en fonction du type de charge. La couche de polymère est peu résistante au feu et émet des substances toxiques lors de la combustion.La couche minérale, constituée majoritairement de mousse de polyéthylène, est traitée avec des produits ignifuges, ce qui permet de classer ces panneaux dans une classe ignifuge. Selon les normes internationales, ces produits sont marqués FR.

Aujourd'hui, sur le marché, il existe des panneaux avec un "remplissage" amélioré, qui comprend de l'hydroxyde d'aluminium. Cette substance résiste à une flamme nue pendant 2 heures. Mais le prix de ces panneaux alucobond est nettement plus élevé, leur utilisation n'est donc pas si populaire.

- Cela vaut la peine de noter et travaux de réparation compliqués... Lors du remplacement d'un panneau endommagé, il est parfois nécessaire d'enlever plusieurs panneaux adjacents.

Outil pour travailler avec alucobond

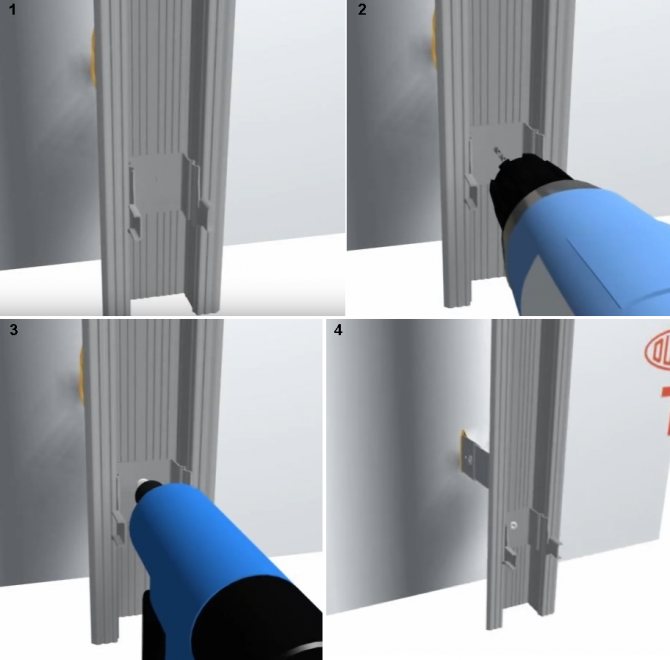

Lors de l'installation de façades ventilées en panneaux composites, un outil est nécessaire avec lequel les cassettes seront ajustées à des dimensions spécifiques. Les solutions les plus courantes sont le fraisage au moyen de:

- routeur manuel vertical;

- Machine cnc;

- fraise à disque.

Chaque méthode présente à la fois des avantages et des inconvénients. Je tiens surtout à noter que la précision de coupe détermine la durée de vie de la façade. Une mauvaise qualité de fraisage conduit à la formation de fissures sur les panneaux à des températures extrêmes.

- Frezer manuel... Cette méthode est populaire en raison de la mobilité et du faible coût de l'équipement. C'est là que s'arrêtent tous les avantages. Mais il y a pas mal d'inconvénients: de faibles performances. La vitesse de fraisage est nettement inférieure par rapport aux autres méthodes de traitement des panneaux composites;

- complexité. Le travail nécessite certaines connaissances et compétences. L'outil a besoin de réglages préliminaires;

- basse qualité. Un coupe-doigt laisse des bavures sur le matériau, ainsi qu'une grande quantité de copeaux de polymère, ce qui rend difficile le pliage des panneaux;

- manque de fiabilité. Il est impossible d'obtenir une précision élevée allant jusqu'à des dixièmes avec un tel équipement. De plus, l'outil échouera rapidement après avoir traité une certaine quantité de composite (≈ 80 m²).

- opération simple. Il n'est pas nécessaire d'effectuer des opérations de réglage;

Il convient de noter que les avantages énumérés ne s'appliquent pas aux broyeurs à disques d'origine non originale. Cette technique est utilisée pour de petits volumes de travail, sous certaines conditions. En conséquence, la période de garantie et le coût de l'équipement varient considérablement.

Façade ventilée Alucobond

- Leur avantage réside dans la capacité à effectuer les travaux appropriés en peu de temps et dans presque toutes les conditions climatiques. Une façade ventilée offrira une protection aux bâtiments et une façade durable.

- Un système de profilé spécial permet de faire circuler librement les flux d'air entre la paroi du bâtiment et le matériau de finition.Pour cette raison, la vapeur d'eau générée pendant le fonctionnement du bâtiment ne s'attarde pas, mais s'évapore naturellement.

- L'isolation vous permet de réduire le transfert de chaleur des murs, minimisant ainsi les coûts de chauffage. Dans le même temps, la couche d'isolation thermique permet de réduire l'épaisseur des murs porteurs, c'est-à-dire de réduire la charge sur la fondation.

- Le panneau de façade protège les murs du bâtiment des influences environnementales défavorables. De plus, il affine l'extérieur, donne un aspect moderne aux bâtiments qui nécessitaient auparavant des réparations majeures.

Technologie de montage sur panneau Alucobond

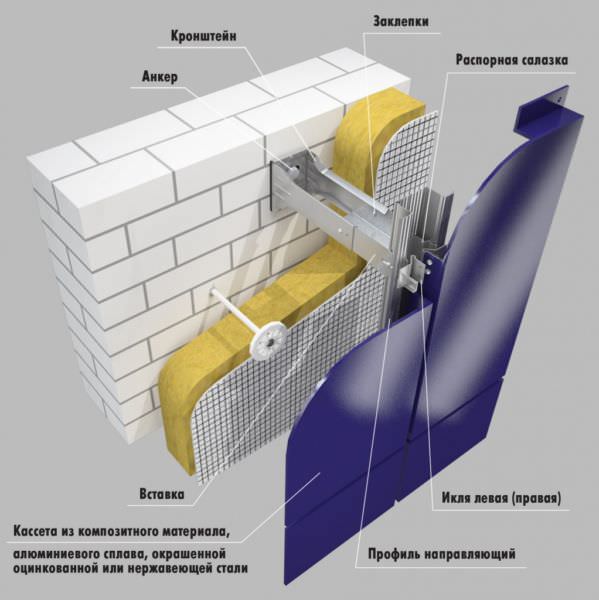

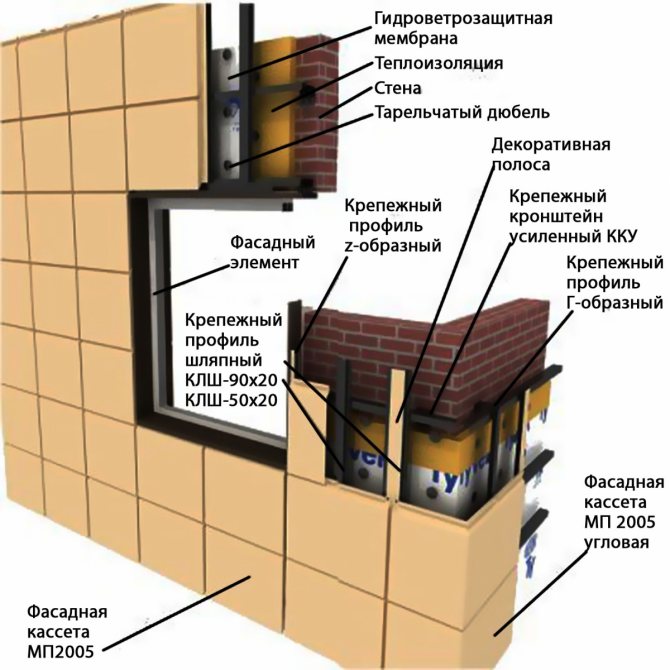

Le travail d'installation n'est pas difficile. Ici, vous devez connaître quelques points de base et avoir de l'expérience dans la construction. La technologie est la suivante: un cadre constitué d'un profilé porteur et d'un support est fixé aux murs extérieurs. Plus tard, la structure est confrontée à des panneaux de façade. L'utilisation de coussinets à rupture thermique contribuera à réduire considérablement la perte d'énergie thermique.

Étapes de travail:

- après le marquage, des supports sont fixés au mur, sur lequel les profilés de guidage seront fixés. La fixation des supports eux-mêmes est réalisée au moyen de chevilles d'expansion (boulons d'ancrage);

- une couche d'isolation d'une épaisseur donnée est montée sur la surface du mur à l'aide de colle et de chevilles de disque. Le matériau d'isolation thermique doit avoir une membrane imperméable et coupe-vent sur la face avant. Il est interdit d'utiliser une pellicule plastique;

- aux supports installés, les guides sont fixés au moyen d'attaches spéciales;

- en outre, l'installation de panneaux décoratifs est effectuée.

Vidéos d'Alucobond

Ce que vous devez savoir lorsque vous travaillez avec Alucobond

Conception

Lors du développement d'un système de façade ventilée, il est nécessaire de connaître et de prendre en compte un certain nombre d'indicateurs:

- poids et dimensions des panneaux composites;

- hauteur de la façade;

- caractéristiques des éléments de support;

- charge de vent;

- résistance à la corrosion. La structure porteuse doit pouvoir résister aux effets des environnements agressifs.

Cadre de support

La résistance de la structure sous le mur-rideau est calculée en tenant compte des paramètres suivants:

- il doit résister au poids du complexe agro-industriel, aux charges de vent, au retrait de la structure, à la dilatation thermique;

- pour permettre de corriger au maximum la géométrie de la structure (irrégularités des parois);

- fixés de manière sûre et immobile aux surfaces des murs porteurs;

- résister aux effets néfastes des conditions climatiques sans endommager le cadre;

- se conformer à toutes les règles et réglementations applicables;

- Résolvez des idées architecturales en travaillant à la fois avec de nouveaux bâtiments et des bâtiments déjà construits.

Les pièces métalliques, y compris les guides, peuvent être en métal galvanisé, en aluminium ou en acier inoxydable. Bien entendu, les paramètres techniques des matériaux sont différents, ainsi que le coût lui-même. Le choix doit être fait dans le sens de la solidité et de la qualité, et non dans le sens de l’économie.

Couches du gâteau

Des performances élevées en termes de vibrations, de chaleur et de propriétés d'isolation phonique ne peuvent être obtenues qu'en observant la technologie. En coupe, la façade ventilée ressemble à ceci:

- enduit sable-ciment d'une épaisseur d'au moins 1,5 cm de l'intérieur du mur;

- un mur en mousse, en béton cellulaire ou en argile expansée. Si la brique silico-calcaire est utilisée, l'épaisseur de la maçonnerie doit être de 380 cm;

- isolation - laine minérale pressée en plaques de 10 à 20 cm d'épaisseur;

- film coupe-vent avec un effet perméable à la vapeur;

- panneaux composites 4 mm.

Les principales étapes du travail avec les panneaux alucobond

- Avant de commencer les travaux, les drains et les antennes sont retirés des murs extérieurs, les unités de climatisation sont démontées. La peinture écaillée et le plâtre sont retirés de la surface. Ensuite, un point est sélectionné à partir duquel toutes les marques suivantes iront.

- Tous les points nécessaires à la fixation sont marqués et des trous de travail pour les chevilles sont percés. Les supports sont fixés avec des ancrages, où une rondelle en aluminium fournit une prise ferme.En règle générale, le pas entre les supports est de 60 à 75 cm, soit 4 pièces par 3 m.

- Les plaques d'isolation sont d'abord plantées sur de la colle spéciale, pour une plus grande fiabilité, elles sont fixées au moyen de chevilles de parapluie. De plus, le matériau isolant est posé entre les supports, après avoir fait une coupe aux bons endroits. Les dalles minérales sont recouvertes d'une membrane coupe-vent.

- Les rails verticaux sont fixés aux supports avec des rivets ou des vis autotaraudeuses. L'espace ventilé ne doit pas être inférieur à 40 mm, nous parlons de la distance entre l'isolation et la surface supérieure du guide.

- Les guides horizontaux sont attachés aux guides verticaux, où la marche doit correspondre à la taille du revêtement. Il convient de noter qu'il est tout à fait permis de définir le profil d'abord horizontalement, puis verticalement.

- Les panneaux composites sont fixés aux rails de bas en haut, la fixation se fait avec des vis ou des rivets. Ici, il est important de s'assurer qu'il n'y a pas de particules étrangères (inclusions) dans l'espace pendant l'installation.

- Dans le processus de travail, l'emplacement des profils verticaux et horizontaux est nécessairement vérifié. Les incohérences géométriques déformeront toute la façade.

Fabricants de panneaux composites

Bien que ce matériau soit largement représenté sur le marché moderne, seules 4 entreprises ont acquis une grande popularité. Les fabricants proposent une gamme de panneaux en composite, de haute qualité.

ALUCOBOND (Suisse)

- Il s'agit de la première entreprise à proposer un nouveau matériau de construction au consommateur domestique. Grâce à cela, la marque de l'usine est devenue un nom familier, aujourd'hui tous les panneaux sont appelés alucobond, quel que soit le fabricant.

- AKP est produit sous cette marque depuis près d'un demi-siècle, qui depuis le tout début tient toujours la barre en termes de qualité des produits. Aujourd'hui, les usines de l'entreprise sont situées en Allemagne, aux États-Unis et à Singapour.

- Outre la qualité inégalée, les panneaux présentent une large gamme de couleurs. Grâce au développement infatigable des technologues, il a été possible de réaliser la production de panneaux avec des surfaces brillantes qui imitent divers matériaux naturels.

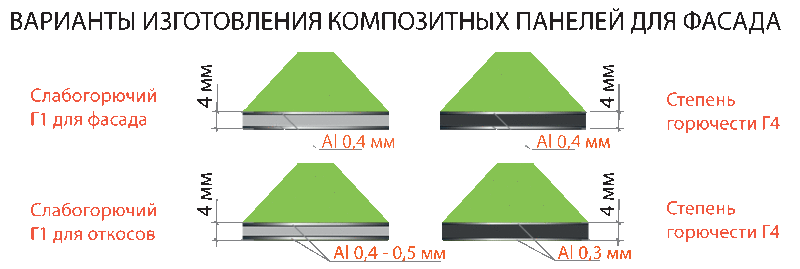

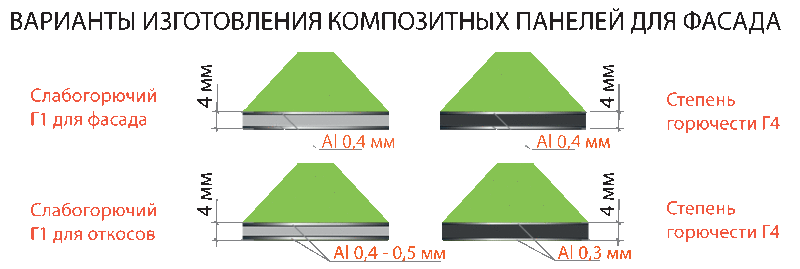

Les produits sont proposés avec 2 types de charges (polyéthylène et minéral). De plus, les panneaux sont classés selon le type d'inflammabilité:

- groupe d'inflammabilité G4;

- groupe d'inflammabilité G1;

- groupe d'inflammabilité G1, mais avec une plus grande résistance à la flamme.

REYNOBOND (société multinationale)

- L'origine européenne donne également la qualité correspondante. Les usines sont situées aux États-Unis et en France. Les panneaux composites ont une rigidité élevée, les propriétés physiques et mécaniques garantissent la fiabilité et la durabilité des façades.

- Les produits sont peints dans des couleurs standard, mais le revêtement caméléon est également disponible. La longueur des panneaux peut aller jusqu'à 6,5 m, ce qui vous permet de réduire les déchets de coupe, optimisant ainsi les coûts du budget défini.

Le consommateur se voit proposer 2 modifications de ce matériau de construction:

- avec remplissage PE (non ignifuge);

- avec charge minérale Fr (version ignifuge).

DIBOND (Allemagne)

- Les panneaux multicouches sont fabriqués en Allemagne en utilisant une technologie moderne. La qualité allemande parle d'elle-même. En raison de ses caractéristiques techniques élevées, les produits de ce fabricant sont dans le top 5.

- Les propriétés améliorées du matériau élargissent considérablement son utilisation, permettent d'élargir le cadre lors du développement de projets. La forme et la rigidité correctes de l'AIC simplifient grandement les travaux d'installation

- La gamme de décor, en plus des couleurs monochromes, comprend des panneaux avec des surfaces brillantes, du chrome, de l'or, de l'argent et du bronze. L'originalité des couleurs et des textures permettra d'incarner des solutions non standard pour les travaux de finition de la façade, ainsi que d'incarner une idée progressive dans les espaces intérieurs.

ALPOLIC (Japon)

- La célèbre société Mitsubishi Group produit des panneaux composites depuis 44 ans. Des produits de 2 types sont présentés ici: version peu inflammable et ignifuge de classe A2. Ces performances élevées ont été obtenues en utilisant une charge constituée de matériaux minéralisés et hautement minéralisés.

- Les usines de l'entreprise sont situées au Japon et aux USA, des entrepôts supplémentaires sont organisés en Turquie et aux Pays-Bas.

- Une caractéristique de l'ACP est l'utilisation de revêtements résistants à l'usure pour les faces avant. En plus de la résistance aux influences agressives, le revêtement possède également d'excellentes propriétés décoratives.

- Le fabricant confirme la haute qualité de ses produits en offrant une garantie de 20 ans. La durée de vie réelle des panneaux, même dans des conditions difficiles, est d'au moins un demi-siècle.

On ne peut manquer de mentionner l'apparition sur le marché des transmissions automatiques de production chinoise et coréenne. Curieusement, mais les panneaux de cette origine ne sont pas inférieurs à de nombreux produits d'éminentes usines. Mais la différence de prix pour des produits présentant des caractéristiques similaires est assez significative. Parmi les entreprises sont ÉTOILE D'OR (Chine) et NTV (usine commune germano-chinoise).

Les fabricants ont réussi à combiner les avantages des matériaux anciens et les propriétés améliorées des développements modernes dans les panneaux composites. Les dernières technologies vous permettent de donner rapidement aux façades un aspect esthétique, tout en améliorant les propriétés d'isolation thermique et phonique du bâtiment.

Composition des panneaux composites

Un panneau composite en aluminium (ACP) est une structure constituée de deux feuilles d'alliage d'aluminium, entre lesquelles une couche minérale ou plastique non combustible (alliage polymère) est pressée. L'épaisseur des feuilles d'aluminium est de 0,2 à 0,5 mm et l'épaisseur totale de la plaque est de 2 à 6 mm. La couche de polymère pressée entre les plaques peut être un mélange d'hydroxyde d'aluminium et de résine ou de polyéthylène basse pression. Dans le premier cas, la résistance au feu des panneaux est élevée, dans le second, elle est faible.

Les feuilles d'aluminium sont enduites. Le côté faisant face à l'intérieur du bâtiment est recouvert d'un revêtement anticorrosion et le côté extérieur est recouvert d'un revêtement de protection spécial en PVDF ou en polyester.

Polyester est considéré comme un revêtement peu coûteux, a une finition brillante et convient à tous les climats. Il se compose principalement de peinture polyester, qui a une bonne solidité des couleurs. Le matériau a un haut niveau de flexibilité, ce qui vous permet de fabriquer un produit de n'importe quelle forme.

PVDF Est un revêtement avec une surface brillante, qui contient du fluorure de polyvinylidène (70%) et de l'acrylique (30%). Le matériau a une résistance accrue à la décoloration et aux effets destructeurs d'un environnement agressif. Possède des propriétés telles que l'auto-lavage et une résistance mécanique élevée. Il est considéré comme le revêtement le plus durable, ne se décolore pratiquement pas. Le PVDF tolère mieux les effets négatifs du sel de mer, a un rayon de courbure minimum.

La connexion chimico-mécanique des panneaux composites en aluminium en fait un matériau pratiquement homogène et des revêtements spéciaux protègent de manière fiable contre l'usure abrasive, la corrosion et l'environnement acide. Les panneaux résistent aux chocs, aux divers dommages mécaniques, à la pression externe.

Panneaux composites en aluminium.

Exigences de base pour les enveloppes extérieures du LFS sur les panneaux composites

Les systèmes de façade relatifs et ventilés doivent être durables, résistants au feu, résistants aux contraintes mécaniques, à la corrosion et à l'érosion atmosphériques, au rayonnement solaire, avoir un faible poids spécifique, fournir le niveau requis d'isolation du mur porteur contre les pertes de chaleur, les le bruit structurel, ainsi que l'aspect esthétique de la maison, du bâtiment.De plus, la préférence est donnée aux NFS rapidement déployables et réparables, économiques en termes d'investissement de fonds et de main d'œuvre.

La plupart des propriétés de performance du LFR dépendent de la coque extérieure, qui s'identifie directement à l'environnement et, en fait, agit comme un écran de protection pour toute la structure de la façade-rideau. Sur la base d'une logique simple, la responsabilité de remplir ces propriétés incombe au panneau composite dans son intégralité s'il sert de coque LFS, ou partiellement dans le cas d'un bardage multicouche avec un panneau composite.

Technologie de fabrication AKP

Les panneaux composites en aluminium sont produits en bande continue, ce qui permet, à la demande du client, de produire des panneaux de différentes longueurs.

La technologie de fabrication ACP peut être divisée en plusieurs étapes. Tout d'abord, la surface des rouleaux d'aluminium est nettoyée chimiquement et un revêtement de peinture et de laque leur est appliqué par la méthode de peinture continue. Le panneau composite est ensuite laminé en continu. Le procédé consiste à extruder une charge minérale et à la combiner à haute température et à utiliser une technologie spéciale avec des feuilles d'aluminium.

Au stade final, les cassettes sont fraisées à partir de feuilles ACP, à partir desquelles la façade ventilée sera ensuite installée sur la sous-structure préparée. Les feuilles ACP sont fabriquées en différentes tailles. Une feuille de 1220 x 2440 mm est considérée comme standard.

Structure de panneau composite.

Types de panneaux

En fait, il existe de nombreux types de façades à charnières, et elles peuvent être produites à l'aide de diverses technologies.

Ils diffèrent également par leurs caractéristiques, mais, malgré toutes les différences, ils sont unis par un seul objectif: améliorer l'apparence du bâtiment.

Considérez certains types populaires, puis parlez plus en détail de l'installation de panneaux composites.

Types de façades à charnières:

- grès cérame,

- un verre,

- bardage,

- aluminium,

- fibrociment,

- panneau sandwich.

Avantages et inconvénients des panneaux composites en aluminium

Les panneaux ACP sont le principal matériau de revêtement dans les systèmes de façade ventilée. En utilisant le fraisage et le pliage, des cassettes sont fabriquées à partir de celles-ci, qui sont accrochées à la sous-structure de la façade. Le matériau présente un certain nombre d'avantages. Les aspects positifs de l'utilisation du composite sur les façades ventilées sont les suivants:

- Facilité. Selon l'épaisseur du composite utilisé, le poids d'un carré. les mètres peuvent peser de 3 à 8 kg. Avec la même rigidité, le panneau est 3,4 fois plus léger qu'une tôle d'acier et 1,6 fois plus léger qu'une tôle en alliage d'aluminium massif.

- Solidité et rigidité. En raison de ces qualités, les cassettes de grande taille sont fabriquées en composite pour façades rideaux, ce qui permet de monter de grandes surfaces en un minimum de temps.

- Souplesse. Une feuille plate de composite d'aluminium peut être facilement transformée. N'importe quelle forme curviligne en est obtenue, vous pouvez faire des coins arrondis ou pointus.

- Augmentation de l'isolation phonique. Les panneaux composites, contrairement aux tôles massives, améliorent considérablement l'isolation phonique d'un bâtiment.

- Facilité de traitement. Composite vous permet de former les structures géométriques les plus complexes directement sur l'objet. Les panneaux peuvent être facilement pliés, percés, coupés et fraisés pour créer des formes architecturales inhabituelles.

- Résistant aux rayons UV et aux environnements agressifs.

- Résistance à la corrosion. Les revêtements anticorrosion de haute qualité pour les panneaux ACP augmentent la durée de vie sans entretien des façades composites ventilées de plusieurs dizaines d'années.

- Couleurs variées. Différentes options de couleur pour les panneaux permettent de concevoir individuellement différents éléments de l'architecture de la façade.

- Résistant à la saleté. Les panneaux sont recouverts de matériau PVDF et de polyester. Cela garantit la préservation de la couleur de la façade sous l'influence des composés soufrés, des suspensions de sel, des poussières atmosphériques.Il ne se décolore pas à la lumière du soleil. L'eau claire nettoiera facilement la façade des dépôts agressifs et de la poussière déposée.

- Durabilité. La garantie pour les façades ventilées avec panneaux ACP est de 25 ans, mais la pratique montre que les façades composites ventilées de haute qualité peuvent facilement surmonter une durée de vie de 50 ans sans réparations majeures.

Désavantages:

- La sécurité incendie. Les panneaux ACP sont difficiles à distinguer en apparence, qui sont utilisés par des vendeurs et des entrepreneurs peu scrupuleux de projets de construction. Essayant d'économiser de l'argent, ils proposent et utilisent des panneaux ignifuges moins chers, ce qui peut conduire à une tragédie. Des panneaux combustibles doivent être utilisés dans la construction de bâtiments jusqu'à 10 mètres de haut, ce qui est souvent ignoré.

- Les coefficients de dilatation thermique de l'aluminium et de la couche interne de polymère diffèrent l'un de l'autre, par conséquent, dans les ACP de mauvaise qualité, en raison de la faible adhérence du noyau à l'aluminium, la formation de bulles ou un délaminage complet des panneaux est possible sur les éléments de façade .

- Faible maintenabilité. Si les panneaux composites sont endommagés, il est extrêmement difficile de les réparer et lors du remplacement de la cassette, vous devez changer les panneaux adjacents.

- Prix élevé. Un mètre carré un mètre d'une façade ventilée composite clé en main en composite du groupe d'inflammabilité G4 (matériau hautement combustible) coûte à partir de 3800 roubles, tandis qu'un carré d'une façade ventilée en grès cérame peut coûter 3200 roubles.

De ce qui précède, il devient clair que les avantages des façades ventilées en composite l'emportent clairement sur ses inconvénients individuels, d'autant plus qu'ils sont principalement déterminés par des facteurs humains.

Installation de façades de ventilation suspendues en composite.

Dalles et panneaux en grès cérame

Le grès cérame est un matériau de finition d'origine artificielle. Il est fabriqué à partir d'une poudre spéciale sous la pression la plus forte, après quoi il est cuit à des températures supérieures à 1200 ° C.

Cela permet de donner d'excellentes caractéristiques aux dalles en grès cérame:

- Haute résistance assurant la sécurité même sous de lourdes charges.

- Ils sont présentés dans un riche assortiment - les assiettes diffèrent par leur forme, leur taille, leur texture et leur couleur, ce qui vous permet de choisir la meilleure option.

- Ils ont une résistance élevée au gel, ce qui est particulièrement important dans le climat difficile de notre pays.

- Ils n'ont pas peur de l'humidité élevée.

Avec tous ces avantages, les panneaux en grès cérame n'ont qu'un seul inconvénient, mais très important: ils sont extrêmement coûteux. Ce matériau est l'un des matériaux les plus coûteux utilisés dans la construction des murs-rideaux. Mais les coûts importants sont en partie compensés par la durée de vie importante. En savoir plus sur le grès cérame?

Caractéristiques de l'installation des façades de ventilation composites

Aujourd'hui, les panneaux composites en aluminium sont présentés sur le marché par de nombreux fabricants étrangers et nationaux, tels que ALUCOBOND (Allemagne), REYNOBOND (France), ALPOLIC (Japon), GOLDSTAR et ALUCOBEST (Chine), ainsi que les marques nationales ALCOTEK, ALUCOM, KRASPAN, etc. pour leur installation, des structures de support en alliage d'aluminium, en acier inoxydable et galvanisé sont utilisées. La plupart de ces systèmes sont certifiés, ont des caractéristiques similaires et sont adaptés pour le montage de cassettes de transmission automatique.

Conception de façade pour revêtement avec des panneaux composites.

Les panneaux composites en aluminium ont une variété d'options. Ils sont utilisés pour le revêtement de colonnes, la réalisation de plafonds suspendus extérieurs de différentes acuité, la réalisation de corniches décoratives de formes variées, de chapiteaux, de ceintures, etc. La légèreté du composite permet de donner vie à toute nouvelle idée du designer.

La technologie d'assemblage de façades composites ventilées est la suivante:

- De haut en bas, ils marquent la façade à l'aide d'un laser, de bâtons de mesure et d'un ruban à mesurer;

- Faites le montage des supports, constitués d'un support fixe et d'une contrepartie réglable.Une cheville avec un joint d'isolation thermique est insérée dans la rainure du support, placée dans un trou percé dans le mur et fixée;

- L'isolation thermique est montée en fixant des plaques isolantes et un film protecteur au mur avec des chevilles spéciales;

- Des vis autotaraudeuses et des rivets permettent l'installation de guides de roulement pour la sous-structure de façade ventilée;

- Les panneaux composites préparés sont fixés au cadre.

Panneaux composites en aluminium sur la verrière d'entrée d'un immeuble de bureaux.

Il existe plusieurs façons de réparer les panneaux ACP:

- Fixation dissimulée avec des cassettes préfabriquées. Bien que la méthode la plus courante, même une bonne optimisation de la coupe entraîne jusqu'à 40% de déchets. Cela est dû à un décalage dans le sens de la coloration sur les cassettes finies, ce qui est clairement visible lors de l'installation;

- Fermeture ouverte des feuilles individuelles et des cassettes ACP. L'inconvénient de cette méthode est que jusqu'à une hauteur de 10 à 12 m, des rivets ou des bandes de serrage pour la fixation des panneaux au sous-système de façade de ventilation sont visibles. Avantages - économies sur la coupe du matériau et l'utilisation d'éléments composites de grande taille;

- Fixation dissimulée avec un adhésif spécial. La méthode n'a pas été largement utilisée en raison des restrictions de sécurité incendie. Les autres inconvénients sont le prix élevé et le manque de certification.

Une palette de couleurs pour toute solution de design.

L'avantage des matériaux composites est qu'ils peuvent être traités non seulement en usine, mais également sur site. Les panneaux ACP peuvent être traités de différentes manières:

- pour faire l'évasement, obtenir un rayon de courbure différent ou identique de la feuille;

- vous pouvez fraiser ou percer des feuilles d'ACP, découper différentes formes, ce qui est souvent utilisé dans la publicité extérieure;

- les panneaux sont pliés à n'importe quel angle avec une ligne de pliage parfaitement droite;

- les panneaux avec n'importe quel degré de traitement s'emboîtent parfaitement.

Caractéristiques de la création des matériaux utilisés dans les panneaux composites

Simplifié, tous les composites de l'industrie de la construction sont des mélanges, qui sont divisés en 2 grands groupes selon leur état de phase (agrégat):

- avec une structure poreuse établie ou créée artificiellement.

Avec une structure poreuse, il peut être:

- une charge, qui est profondément imprégnée d'un liant liquide avec des réactions physico-chimiques entre elles, puis formée en une structure multicouche pour obtenir l'ensemble de propriétés requis. Un exemple typique est celui des composites en feuille stratifiée tels que le contreplaqué, où le placage de bois pelé est imprégné de résines et collé en feuilles;

- une matrice, dans les pores de laquelle une charge liquide est introduite, et des réactions physico-chimiques entre elle et la matrice déterminent de nouvelles propriétés dans le composite. Des exemples simples sont des matériaux hydrofuges ou ignifuges profondément imprégnés d'une charge hydrophobe et des ignifuges, respectivement, des conglomérats obtenus en mélangeant une charge et une matrice de liant.

Les conglomérats les plus connus sont le béton et le béton armé, le béton polymère, le béton cellulaire, la fibre de ciment, le ciment, les matériaux bois-polymère, les polymères expansés, etc.

Celles. Tant dans l'imprégnation profonde que dans les structures en conglomérat, les liaisons entre la matrice et la charge sont réparties «sur la masse» des composites, ce qui détermine leur principale différence par rapport aux matériaux stratifiés, «liés» les uns aux autres uniquement en raison de l'adhérence du couche de liant la plus mince le long de la limite de séparation des couches. Par conséquent, les composites sont plus stables sous les charges, les changements de température et les conditions d'humidité de fonctionnement, durables, et ils sont recommandés en priorité dans le choix d'un matériau de construction.

Cependant, aujourd'hui, les sociétés de négoce, et souvent les fabricants, proposent d'acheter un panneau composite, qui n'est de facto pas un composite. En règle générale, il s'agit de tôles à revêtements protecteurs et décoratifs multicouches, de panneaux «sandwich» à trois couches, de solutions d'emballage sous forme de plusieurs couches collées dans un boîtier métallique, etc.Bien sûr, les pseudo-composites ont leurs avantages et ont trouvé une application dans la construction, cependant, avec une utilisation cible similaire et les mêmes exigences en matière de propriétés de performance, il est préférable de choisir un vrai panneau composite.