Ez a cikk leírja a pellet fogalmát, fajtáit, e termékek hatókörét, és természetesen az előállításuk lépésenkénti technológiai folyamatát.

Pellet - Ez egy szilárd tüzelőanyag, amelyet hőenergiában, lakó- és ipari helyiségek fűtésében használnak, és a közelmúltban egyre népszerűbb a magánházak lakói körében. Előállításának alapanyaga: faipari hulladék (fűrészpor, forgács, ág, fa kérge, lapok).

Mezőgazdasági hulladékot (napraforgó, kukorica és hajdina héját) is felhasználnak. A tőzeg és a szalma is alapanyag. Ez egy összenyomott hengeres granulátum (hossza 10-30 mm, szélessége 6-10 mm).

Nyomás alatt és magas hőmérsékleten (250-300 ° C) nyomják. A fadarabokat és más nyersanyagokat nyomás és hőmérséklet alatt ragasztják össze a természetes alapú linginnel, amelyet magában a nyersanyag tartalmaz.

A pelletek használata azonban nem korlátozódik csak a kazánok éghető tüzelőanyagaként.

Alkalmazzák továbbá:

- Az állattenyésztésben (a pelletet az állattartók padlójának megszórására használják, ágyneműként szolgálnak, jól felszívják a nedvességet, meleget tartanak és megtartják a hőt).

- Üzemanyagok, kenőanyagok és műszaki folyadékok tisztításakor autójavító műhelyekben, benzinkutakon.

- Talajtakaró (védőborító) talajként veteményeskertjéhez vagy kertjéhez.

- A szén helyett grillezéshez szükséges üzemanyag.

- Mint macskaalom.

- Abszorbensként a gáz kénből történő tisztításához.

Fő típusok

Fa pellet

Henger alakú szemcsék formájában készülnek fahulladékból (fűrészpor, faforgács, kéreg, födémek, rossz minőségű fa). Háztartási és ipari jellegűek. A háztartási pellet friss fűrészporból és faforgácsból készül. Egyéb szennyeződések vannak az ipari granulátumokban. Világosak, barnásak vagy szürkék.

Világosabb szín a pelletek kiváló minőségét jelzi (a világos szín a kivételesen jó fa kéreg és tiszta fűrészpor nélküli használatának jele). Ezek a legnépszerűbbek a magánházak fűtésére, mivel ez a fajta pellet a legkevesebb hamutartalmú, mivel nem tartalmaz port és fahéjat (legfeljebb 0,5%), és jó a hőátadás.

Növényi pellet

Mezőgazdasági hulladékokból (szalma, napraforgóhéj, kukorica és hajdina hulladék) granulált formában is előállítják őket. A végtermék általában sötét színű. A hőátadás szempontjából ezek a szemcsék semmiképpen sem rosszabbak, ha napraforgóhéjból, kukoricából és hajdinából származó pelletekről beszélünk, mivel a szalmapelletek ebben a mutatóban alacsonyabbak a fapelleteknél.

Ugyanakkor a szalmapelletnek megvannak az előnyei: nagy mennyiségű alapanyag és alacsony költség. A zöldségpelletek hamutartalma magasabb (legfeljebb 3%), mint a fapelleteké, ezért a kazánt gyakrabban kell majd tisztítani. Ezt a típust ipari felhasználásra szánják, mivel az égés során több hamu szabadul fel.

Tőzeg pellet

Tőzegszemcsék formájában készülnek, színe sötét. Az ipari vállalkozások körében is népszerűek, mivel jó kalória-, gazdasági és környezeti tulajdonságokkal rendelkeznek. Megnövekedett hamutartalma miatt nem terjedtek el a magánfogyasztók körében, mivel a kazánt nagyon gyakran meg kell tisztítani a tőzegpelletek használata után.

A pelletek előnyei a fával szemben

Az előző részben felvázoltuk a pelletek néhány előnyét. Most azt javasoljuk, hogy emelje ki minden előnyüket az olcsó szilárd tüzelőanyaggal - tűzifával összehasonlítva:

- a nagy sűrűség és az alacsony nedvességtartalom miatt a pelletek fajlagos égési hője eléri az 5 kW / kg-ot, míg a szárított fa legfeljebb 4,5 kW;

- ugyanezen okokból a pelletmelegítő kazánok hatékonysága 80-85%, szemben a hagyományos fatüzelésű kazánok 75% -ával;

- a szemcsék finom szerkezete és szilárdsága lehetővé teszi az üzemanyag-ellátás és az égésszabályozás folyamatának automatizálását;

- mivel a gyártók nem használnak kémiai adalékanyagokat a granulátumok előállításához, az üzemanyag környezetbarát módon nem alacsonyabb a fánál;

- alacsony hamutartalom (fatermékek esetében - 0,5-1%, agro-pellet esetében - legfeljebb 4%) lehetővé teszi a hőgenerátorok tisztításának időtartamának növelését 7 napig.

Fontos pont. A fa 2 éven belül 15% nedvességtartalomra szárad, ezért a háztulajdonosok ritkán szárítanak és frissen vágott fával melegítenek. A valódi hőátadás ebben az esetben 2-2,5 kW / kg, a kazán hatékonyságához igazítva. Az, hogy mennyi hamu és korom keletkezik ebben a folyamatban, könnyen meghatározható az egység napi tisztításával.

A pelleteknek vannak hátrányai is. Az üzemanyag 2,5–3-szor drágább, mint a frissen vágott tűzifa, az automatizált hőtermelők ára pedig megegyezik a hagyományos TT kazánokéval. Ennek a költségnek az oroszlánrésze a pelletégőre és az elektronikus vezérlőegységre esik.

Pelletet zárt zsákokban kell vásárolnia, vagy otthon száraz tárolóhelyet kell szerveznie, például zárt tartályt. A fával ellentétben a nedvességgel telített szemcsék egyszerűen porokká válnak, és nem alkalmasak további felhasználásra.

https://youtu.be/ado5JDtfoSw

Minőségi követelmények

Az üzemanyag-pelletek minőségének fő követelményei:

- A pelletnek síknak és simának kell lennie.

- A granulátumok repedéseinek hiánya, vetemedése és leválása.

- A pelletet szorosan össze kell nyomni.

- A készterméknek megfelelő nedvességtartalommal kell rendelkeznie (nem haladhatja meg a 15% -ot).

- Kívánatos, hogy a pelletek azonos méretűek legyenek (főként a gyártók 5–70 mm hosszúságú és 6–10 mm átmérőjű üzemanyag-pelleteket állítanak elő), függetlenül a tüzelőanyag-pelletek típusától.

- A késztermék szennyeződésének (por, homok) hiánya vagy legkisebb mennyisége, amely rontja a pelletek minőségét.

- Szín. A fatüzelő pelleteknél világosnak (világosabbnak - jobb minőségűnek) kell lennie, mivel minél kevesebb sötét vagy barna zárvány van a pelletben, annál kevesebb kérget és szennyeződést tartalmaz. Tőzegben és növényi szemcsékben sötétszürke vagy fekete.

- A pelleteknek penész- és penészmentesek kell lenniük.

- Nem lehetnek vegyszerek.

A gyártás alapanyagaival szemben támasztott követelmények

Ezek a kritériumok kevés, de teljes mértékben be kell tartani őket:

- A nyersanyagok nem tartalmazhatnak szennyeződéseket (kövek, por, homok, fémtörmelék, lombozat).

- A lehető legtöbb természetes ragasztót kell tartalmaznia (lingint, gyantákat és egyéb ragasztókat), ami felgyorsítja a gyártási folyamatot és a késztermék minőségét.

- A nyersanyagok nem lehetnek nagyon nedvesek, bár ezt a szárítás során korrigálják, de mégis lelassítják a gyártási folyamatot.

Berendezések a

A legalapvetőbb felszerelés üzemanyag-pelletek előállításához:

- mérlegek nagy csomagokhoz (500, 1000 kg);

- csomagológép;

- bunker kész pelletekhez;

- szalag vagy kaparó szállítószalag;

- füstelvezető;

- ventilátor a lemorzsolódás eltávolításához;

- hűtő;

- pelletprés;

- szárító dob;

- mechanizmus a feldolgozott nyersanyagok szárítóba történő betöltésére;

- kazán (gáz vagy fűrészpor);

- keverő;

- kalapácsmalom;

- daráló (dob vagy korong);

- tartály nyersanyagokhoz szállítószalaggal;

- ciklonok;

- léghüvelyek;

- csavaros szállítószalagok;

- szállítószalagok;

Gyártástechnológia

Az üzemanyag-pelletek gyártásának fő technológiai szakaszai a következők:

Az alapanyagok durva zúzása

Ebben a szakaszban a nagy alapanyagokat a kívánt méretre aprítják (hossza 25 mm-ig, átmérője 2-4 mm-ig). Erre a pelletprés munkájának egyszerűsítése érdekében van szükség, mivel minél kisebb az anyag, annál jobb és gyorsabb a pelletek kialakulása.

Ezt a folyamatot egy daráló segítségével hajtják végre. A zúzás többször is elvégezhető, ha az első alkalommal nem sikerült elérni az anyag szükséges frakcióját. Tovább a kaparó szállítószalagon a zúzott nyersanyag bejut a keverőbe, majd a szárító dobba.

Feldolgozott nyersanyagok szárítása

Ez a szakasz az egyik fő, és szárító dobban zajlik. A kazánból forró levegőt táplálnak hüvelyeken keresztül, amely kiszárítja a nedvességet a feldolgozott forgácsokból. A szárított forgács nedvességtartalmának legalább 8% -nak kell lennie, mivel a nagyon száraz nyersanyagok rosszabbul tapadnak össze a granulátorban, de legfeljebb 12% -kal, mivel a kész pelletek rosszabban fognak égni a kazánban.

A szárítás során a kipufogóventilátor vákuumának hatására elszívott levegőt apró frakciókkal rögzítik, amelyeket a további finom zúzás érdekében a ciklonba raknak le, és a kipufogó levegőt eltávolítják a légkörbe. Ebben az esetben a légszállítókon keresztüli legkisebb frakciók egy része bejut a kazánba.

Finom zúzás

Ez a szakasz szükséges a forgács és a fűrészpor még nagyobb aprításához (hossza legfeljebb 4 mm, átmérője legfeljebb 1,5 mm), a pelletmalom hatékonyabb működése érdekében. A finom zúzást zúzómalom segítségével hajtják végre. Az alapanyagot ciklonból táplálják be.

A zúzógépben az alapanyagot liszt állapotúra zúzzák, majd ez a liszt a légszalagokon keresztül bejut a ciklonokba (az 1. ciklon a fa liszt elsődleges leválasztására a levegőből, a 2. ciklon a másodlagos, végső elválasztásra) . Továbbá a levegő szétválasztása után a fa lisztet egy egyenes csavaros szállítószalagba táplálják. Ezután az egyenesen a ferde csavaros szállítószalagtól a pelletprés bunkerjéig, amelybe a keverőt telepítik.

Páratartalom-korrekció

Ez a folyamat egy speciális eszközben - keverőben történik. A nedvességtartalom korrekciója nagyon fontos, mert ha az alapanyag nagyon száraz (a nedvesség kevesebb, mint 8%), akkor a nyersanyag ragasztása a pelletprésben rossz minőségű lesz. A beállításhoz keverő szükséges. Szükség esetén csatornáin keresztül gőzt vagy vizet juttat, és a megfelelő nedvességtartalmú fapor lesz.

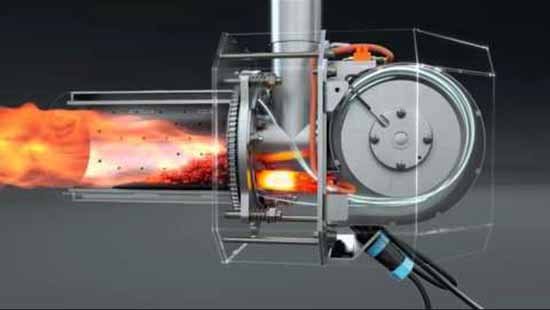

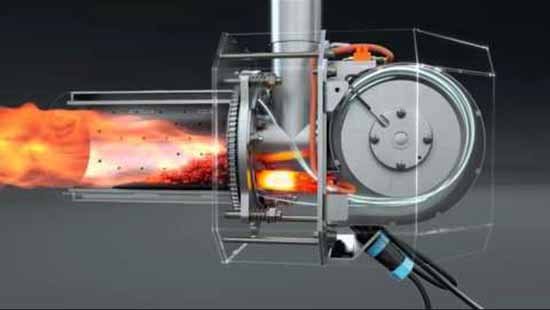

Granulálás és préselés

Ez a folyamat egy speciális pelletprésen megy végbe. Miután a keverőben beállították az alapanyagok nedvességtartalmát, a granulátorhoz kerülnek. Ebben nagy nyomás alatt és magas hőmérsékleten (250-300 ° C) az alapanyagot egy speciális mátrixon keresztül préselik át, amelyen keresztül a faport hengeres szemcsékké ragasztják.

A felaprított fa gyantái és linginje természetes kötőanyag. Ez a ragasztó nagy nyomáson és hőmérsékleten hatékonyan ragasztja a nyersanyagok részecskéit granulátumokká. A granulátorba egy rögzített kést helyeznek, amely a mátrixból kiszorított kész anyagot a kívánt méretű (10 ... 30 mm hosszú, 6 ... 10 mm hosszú) szemcsékké vágja. Ezután a granulátumokat a hűtőbe adagoljuk.

Pellet hűtés

A kész pelletek, amelyek most jöttek ki a pelletgyárból, nagyon forrók, ezért ezeket le kell hűteni. Ezt a műveletet hűtő segítségével hajtják végre. A hűtőoszlopba belépő pelleteket a ventilátor levegőjével fújják fel, amely forró levegőt "szív le" a pelletekből, és befogja a granulálatlan fa lisztet.

A forró levegőt eltávolítják a légkörbe, a lisztet pedig egy ciklonba. Az üzemanyag-pelletek fizikai és kémiai tulajdonságai a hűtés során megváltoznak, és emiatt megfelelő nedvességtartalmat, keménységet és hőmérsékletet (70-90 ° C) érnek el. Ezután a granulátumokat csomagolásra küldjük.

Késztermékek csomagolása

Az üzemanyag-pelletek gyártásának utolsó szakasza. A hűtőoszlopból egy szalagon vagy kaparó szállítószalagon keresztül a kész granulátumokat a késztermékeket tartalmazó tálcába vezetik. A garat mérlegekkel van ellátva, hogy pontosan tudja a pellettel csomagolt zsák súlyát. Itt a granulált pelletet zsákokba csomagolják (10 kg, 25 kg, 50 kg). A pelleteket szintén nagy zsákokba csomagolják (250 kg, 500 kg, 1000 kg).

Ez tulajdonképpen a teljes gyártási folyamat.

Az üzemanyag-pelletek elégetéséből származó végső hulladék a hamu. Megsemmisítése a kazán hamutartó fiókjának tisztításából áll. A hamu felhasználható a veteményeskert, a kert, a virágágyások talajának megtermékenyítésére, mivel kiváló műtrágya.

Ezért azt a következtetést kell levonni, hogy az üzemanyag-pelletek előállítása és felhasználása egyaránt környezetbarát és hulladékmentes (a hulladék hasznos célokra felhasználható).

Hogyan készítsünk granulátort az üzemanyag-pelletek előállításához saját kezűleg

Annak érdekében, hogy önállóan készítsen pelletet, össze kell állítania egy speciális gépet. Megjelenésében és technikailag kissé emlékeztet egy erős húsdarálóra. Vagyis a fűrészport beleöntik a garatba, majd egy erős fúrógép nagy nyomás alatt összenyomja őket, és a kijáratnál granulátumot kapnak. Ezt követően szárítják és zsákokba vagy más tartályokba csomagolják. A pelletek előállításához további anyagokat és összetevőket nem használnak, csak nyomásra és nedvességre van szükség, a szükséges kötőanyagok már a fában vannak. Anyagok és eszközök a granulátor összeszereléséhez:

- erőteljes motor; - reduktor (láncátvitelt használnak); - mátrix; - féreg kerekek; - két henger (csövekből); - sarok keret létrehozásához; - daráló; - hegesztés; - fúró és egyéb eszközök.

A pelletgyártási technológiák összehasonlítása

Fából

A fapellet gyártásának szakaszai:

- A fahulladék durva zúzása kalapácsmalomban.

- Apróra vágott fa szárítása szárítógépben.

- Finom zúzás (fa por állapotba hozása).

- A keverő páratartalmának ellenőrzése (ha szükséges, gőz vagy víz adagolása).

- Üzemanyag-pelletek préselése és granulálása pelletprésben.

- A kész hengeres granulátum hűtése hűtőben (70-90 ° C hőmérséklet).

- A késztermékek csomagolása és csomagolása zsákokban.

Fűrészporból

A fűrészpor pellet gyártása a következő:

- Szárítsa meg a fűrészport úgy, hogy nedvességtartalma ne haladja meg a 12% -ot.

- Vegyünk egy szitát és szitáljuk meg a fűrészport úgy, hogy törmelék (apró kövek, levelek stb.) Ne kerüljön a granulátorba.

- Fűrészpor őrlése egy kalapácsmalomban.

- Ha a páratartalom 8% alatt van, akkor a zúzott fűrészport be kell vezetni a keverőbe (növelje a páratartalmat 8-10% -ra).

- Fűrészpor pellet granulálása.

- A granulátum hűtése és szárítása hűtőben.

- Fűrészpor pelletek csomagolása papírzacskókba.

Szalmából

Szalmapellet-termelés:

- Szalma aprítás (hossza legfeljebb 4 mm).

- Újra zúzás malomaprítóban.

- Szárítás szárítógépben.

- Az apróra vágott szalma nedvességtartalma a keverőben (víz- vagy gőzellátás).

- Szalmaliszt sajtolása és granulálása.

- Szalma pelletek hűtése hűtőben.

- Szalma pellet csomagolás.

A födémből

A lemezpelleteket az alábbiak szerint állítják elő:

- Födémek feldolgozása aprítóban (forgács hossza legfeljebb 50 mm).

- Faapríték aprítása kalapácsmalomban.

- A faforgácsok szárítása szárító dobban (nedvességtartalom 8% és 12% között).

- Finom zúzás malmi őrlőben (a faanyag állapotáig).

- A keverő nedvességtartalmának ellenőrzése (ha a páratartalom 8% alatt van, gőzt vagy vizet szolgáltat).

- Fa lisztlap granulálása pelletmalomban.

- Hengeres födémgranulátum hűtése.

- Födémpelletek csomagolása zsákokba.

Tőzegből

A tőzegpelletek gyártásának technológiája a következő:

- A tőzeget úgy kell kihelyezni, hogy az természetes módon megszáradjon.

- Meg kell tisztítani a törmeléktől (növényi gyökerek, lombok, kövek).

- Tőzeg zúzás zúzógépben.

- A tőzegtömeget szárítóban szárítsa legfeljebb 12% nedvességtartalomra.

- Újra őrölni (finom zúzás) egy zúzógépben.

- Táplálja a zúzott tőzegtömeget pelletprésbe beépített keverővel tőzeggranuláláshoz és gőzkezeléshez.

- Hűtsük hűtőoszlopban a tőzeges pelletet.

- Csomagolja a kész üzemanyag-pelletet zsákokba.

Mit lehet fűrészporból készíteni

Először derítsük ki, miért nyerték el a fapelletek ilyen gyorsan a népszerűségüket. Így:

- A szilárd tüzelőanyagok minden típusa közül ezek a legpraktikusabbak és legkényelmesebbek a kazánüzemben tárolni, mozgatni és betölteni.

- A pelletkazánok nem igényelnek beavatkozást hetente 1-nél gyakrabban, és teljesen automatizáltak. Az égés időtartamát csak a garat térfogata határozza meg, ahova az üzemanyag-pelletet öntik.

- A fűrészpor nagyon gyakori, mint a különféle fafeldolgozó telepek és egész vállalkozások hulladékai, és a pelletekbe préselés után kiváló fűtőértékkel és alacsony hamutartalommal rendelkeznek.

- A pelletek gyártása során nincsenek különféle kémiai adalékanyagok, az üzemanyag teljesen környezetbarát.

- A fapelleteket önállóan lehet előállítani, olcsó energiaforrást biztosítva Önnek.

Tároláskor a fapelletek kevesebb helyet foglalnak, mint a fa vagy a szén, és zsákokba csomagolva, szépen egymásra rakható.

Fontos! A pelletek tárolási helyeit a tűzbiztonsági szabályok szerint kell felszerelni.

A fűrészpor és a forgács, mint a pellet előállításának alapanyaga a legkényelmesebb és megfizethetőbb a magánbirtokok sok tulajdonosának. Mindazonáltal a kiváló minőségű granulátum előállítása érdekében néhány követelményt támasztanak az alapanyagokkal szemben:

- Puha fa, a legjobb üzemanyag belőle származik. Ha keményfája vagy sok kérge van, keverje össze, hogy jó pelletszilárdságot és alacsony hamutartalmat érjen el.

- Nagy forgácsot vagy törmeléket nem szabad megfogni a forgácson, a pelletet apró fűrészporból készítik.

- Páratartalom. Mutatójának 12% -on belül kell lennie, különben a palackok a gyártás során összeomolhatnak, és az égés során a nedves biomassza csökkenti a kazán hatékonyságát.

A túl nedves fűrészpor, amelyet nagyon nehéz megszárítani, vagy több hőt igényel, mint amennyit a későbbi égés során képes előállítani, más célra hasznos. Például a szabadban szárítással előállított brikett előállítása, amint az a videón látható.

Vagyis a technológiai ciklus megkezdése előtt a forgácsot és a fűrészport megfelelően elő kell készíteni. Ne feledje, hogy a rossz minőségű nyersanyagok ugyanazokat a kézzel készített pelleteket állítják elő, amelyeket az otthoni kazánba tölt be.