Een manometer is een apparaat dat de druk van vloeistoffen en gassen meet. Het werkingsprincipe is gebaseerd op het balanceren van de werking van een gasvormig of vloeibaar medium door de vervormingskracht van het membraan of de veer. Dit apparaat is een van de verplichte elementen voor het besturen van de parameters van de meeste technische communicatie. Er is dus een manometer voor het verwarmingssysteem nodig om de overdruk in de ketel en leidingen te bewaken (zie Druk in het verwarmingssysteem van een woonhuis). Tegelijkertijd kunnen ze eenvoudig informeren over de toestand van het koelmiddel en een signaal verzenden dat de werking van de apparatuur blokkeert om een noodgeval te voorkomen.

Het doel van hydraulische tests

In de regel werkt elk verwarmingssysteem in de standaardmodus. De bedrijfsdruk van het koelmiddel in laagbouw is voornamelijk 2 atm, in gebouwen met negen verdiepingen - 5-7 atm, in gebouwen met meerdere verdiepingen - 7-10 atm. In een ondergronds warmtetoevoersysteem kan de drukindicator 12 atm bereiken.

Soms treden onverwachte drukstoten op, wat leidt tot een toename van de druk in het netwerk. Het resultaat is een waterslag. Het hydraulisch testen van verwarmingspijpleidingen is nodig om het systeem niet alleen te controleren op zijn vermogen om onder normale normale omstandigheden te functioneren, maar ook op zijn vermogen om waterslag te overwinnen.

Als het verwarmingssysteem om wat voor reden dan ook niet is gecontroleerd, kunnen er nadien ernstige ongevallen optreden als gevolg van hydraulische schokken, waardoor kamers, apparatuur, meubels enz. Met kokend water worden overspoeld.

https://youtu.be/wyamZedWpzU

Onder welke voorwaarden is het nodig om een hydraulische controle van pijpleidingen uit te voeren?

Het hydraulisch testen van pijpleidingen is een complexe activiteit die enige voorbereiding vereist. De tests moeten in overeenstemming zijn met de bouwvoorschriften en voorschriften, daarom worden dergelijke controles alleen uitgevoerd door hooggekwalificeerde specialisten.

De tests worden strikt volgens de geaccepteerde normen en regels uitgevoerd en het proces wordt begeleid door specialisten.

Om een dergelijke controle van de pijpleiding uit te voeren, moet aan de volgende voorwaarden worden voldaan:

- de gebruikspunten in de riser worden gelijktijdig geactiveerd om te testen, maar deze positie is niet altijd verplicht en wordt individueel bepaald, afhankelijk van het specifieke geval;

- de kenmerken van apparaten voor het drogen van handdoeken worden gecontroleerd bij het testen van warmwatersystemen;

- temperatuurmetingen worden alleen uitgevoerd op de extreme punten in de constructie;

- na het uitvoeren van testwerkzaamheden is het noodzakelijk om het water volledig uit het systeem te verwijderen;

- het invullen van de communicatie gebeurt van onderop. Deze regel is nodig voor een juiste luchtverplaatsing en voorkomt noodsituaties die samenhangen met overdruk en luchtcongestie.

- de eerste fase van het vullen van de communicatie heeft alleen betrekking op de hoofdverhoger, en pas in de volgende fasen is het vullen van de stijgleidingen die vertakken van de hoofdverhoger.

- tijdens hydraulische tests mag de omgevingstemperatuur niet lager zijn dan +5 ° C.

Aan deze voorwaarden moet worden voldaan, ongeacht het type pijpleiding en het werkmedium dat het transporteert.

Hydraulische controles worden uitgevoerd voor de volgende apparatuur:

- interne bluswaterleidingen;

- warm- en koudwatervoorzieningssystemen;

- verwarmingssystemen.

Er worden verschillende soorten leidingen getest, waaronder verwarmings- en warmwaternetwerken

Volgorde van werkzaamheden

Het hydraulisch testen van pijpleidingen moet in de volgende volgorde worden uitgevoerd.

- Reiniging van pijpleidingen.

- Installatie van kranen, pluggen en manometers.

- Water- en hydraulische pers zijn aangesloten.

- De leidingen zijn gevuld met water tot de gewenste waarde.

- Inspectie van pijpleidingen en markering van plaatsen waar defecten zijn geconstateerd, worden uitgevoerd.

- Opheffen van defecten.

- Een tweede test uitvoeren.

- Ontkoppeling van de watertoevoer en afvoer van water uit pijpleidingen.

- De plug en meters verwijderen.

Hydrotesting procedure van technologische pijpleidingen

Het hydraulisch testen van technologische pijpleidingen wordt gedaan om de dichtheid tijdens embossing en lekken in de pijpleiding te bepalen. Voor het eerst wordt het netwerk getest voordat de uitsparingen worden gevuld en de fittingen worden geïnstalleerd.

De daaropvolgende test wordt uitgevoerd in de laatste fase na het volledig opvullen van de loopgraven en het einde van de werkzaamheden in dit gedeelte van technologische systemen. Vooraf testen kan worden uitgevoerd wanneer de gewrichten de vereiste sterkte krijgen.

Er wordt aangenomen dat een van de technologische pijpleidingen de controle heeft gepasseerd, als er geen breuk in is geweest en de dichtheid niet is verbroken. Ook als de verbindingen intact blijven en er geen lekken zijn ontstaan.

Na voltooiing van het testen van technologische systemen, worden ze onmiddellijk bedekt met aarde en worden de laatste tests uitgevoerd. Tijdens dit evenement worden de technologische systemen doorgespoeld met water en worden de te controleren gebieden afgesneden van het functionerende systeem door middel van flenzen of pluggen.

Voor het testen worden de netwerk- en mofverbindingen met water overgoten en 24 uur laten staan. De laatste test wordt uitgevoerd zonder veiligheidskleppen en brandkranen. In plaats daarvan zetten ze stompjes.

In dit geval zijn de kleppen volledig geopend, alleen controleren ze eerst de staat van de stopbuspakking. Het is onmogelijk om schuifafsluiters te gebruiken om de geteste zone af te sluiten van de werkende.

Voorbereidend werk

Voordat u hydraulische tests van pijpleidingen van verwarmingssystemen uitvoert, is het noodzakelijk om alle kleppen te herzien, pakkingbussen op de kleppen te vullen. Isolatie wordt gerepareerd en gecontroleerd op pijpleidingen. Het verwarmingssysteem zelf moet door middel van pluggen worden gescheiden van de hoofdleiding.

Na het voltooien van alle noodzakelijke manipulaties, wordt het verwarmingssysteem gevuld met water. Met behulp van pompapparatuur wordt overmatige druk gecreëerd, de indicator is ongeveer 1,3 - 1,5 keer hoger dan de werkende. De resulterende druk in het verwarmingssysteem moet nog 30 minuten worden gehandhaafd. Als het niet is afgenomen, is het verwarmingssysteem klaar voor gebruik. Acceptatie van werken aan hydraulische tests wordt uitgevoerd door de inspectie van verwarmingsnetten.

De belangrijkste stadia van testen

Hydraulische tests worden in verschillende fasen uitgevoerd:

- Er wordt een pomp voor de watervoorziening ingebracht.

- Installeer manometers.

- Vul het systeem met water. Gedurende deze tijd blijven de ventilatieopeningen open totdat er water in verschijnt. Dit is een indicatie dat er lucht uit het systeem is verwijderd. Tijdens het vullen van het systeem worden de leidingen geïnspecteerd op lekken en constructiefouten.

- Het systeem een tijdje met een pomp dwingen om bij verhoogde druk te werken.

- Verlaag de druk tot werknorm.

- Verwijder water uit de leidingen, inspecteer het systeem opnieuw.

- Verwijder de manometers en verwijder de pomp.

Het duurt vijf minuten om het netwerk onder druk te testen. Alleen glazen pijpleidingen worden twintig minuten getest.

Referentie! Bij het bekijken van stalen pijpleidingen wordt aan beide zijden van de verbinding op lasverbindingen getikt met een ronde hamer. De hamer weegt ongeveer 1,5 kilogram. Netten gemaakt van non-ferro metaal worden gecontroleerd met een houten hamer van ongeveer 700 gram. Het is onmogelijk om de lijnen van andere materialen af te tikken.

Kracht

- De druk in de pijpleiding wordt verhoogd tot de testdruk (Pi) door water te pompen en gedurende 10 minuten gehandhaafd. De druk mag niet hoger worden dan 1 kgf / m2 (0,1 MPa).

- De testdruk wordt verlaagd tot de berekende (Pр) interne druk, waarna deze wordt gehandhaafd door water te pompen. De leidingen worden geïnspecteerd op gebreken gedurende de tijd die nodig is om deze inspectie uit te voeren.

- De gedetecteerde defecten worden geëlimineerd, waarna een herhaalde hydraulische test van de persleiding wordt uitgevoerd. Pas daarna kan de dichtheidstest worden gestart.

Krapte

- De druk in de pijpleiding stijgt tot de testwaarde voor dichtheid (Pg).

- De starttijd van de test (Tn) wordt geregistreerd, het aanvankelijke waterpeil (hn) wordt gemeten in de meettank.

- Daarna wordt de afname van de drukindicator in de pijpleiding gecontroleerd.

Er zijn drie opties voor de drukval, overweeg ze.

De eerste

Als de drukindicator binnen 10 minuten met minder dan 2 markeringen op de manometerschaal afneemt, maar niet onder de berekende interne (Pр) komt, kan de observatie worden voltooid.

Tweede

Als de drukwaarde na 10 minuten met minder dan 2 markeringen op de manometerschaal daalt, moet in dit geval de controle van de drukdaling tot de berekende interne (Pð) druk worden voortgezet totdat deze met minstens 2 markeringen daalt op de manometer schaal.

De observatieduur voor buizen van gewapend beton mag niet langer zijn dan 3 uur, voor gietijzeren, stalen en asbestcementbuizen - 1 uur. Na het verstrijken van de aangegeven tijd moet de druk dalen tot de ontwerpdruk (Pр), anders wordt het water uit de pijpleidingen afgevoerd naar de meettank.

Derde

Als de druk binnen 10 minuten lager wordt dan de interne ontwerpdruk (Pр), dan moeten verdere hydraulische tests van verwarmingsleidingen worden opgeschort en moeten maatregelen worden genomen om verborgen gebreken te verhelpen door de leidingen onder de interne ontwerpdruk (Pр) te houden tot een een grondige inspectie brengt defecten aan het licht die een onaanvaardbare drukval in de pijpleiding veroorzaken.

Testdruk pijpleiding

De druk tijdens het hydrotesten van pijpleidingen wordt gecontroleerd met manometers, deze moeten eerst worden gecontroleerd en afgedicht.

Volgens GOST 2405-63 moeten deze mechanismen worden gekenmerkt door een nauwkeurigheidsklasse van minimaal 1,5. Het volume van hun lichaam mag niet kleiner zijn dan 15 cm en de schaal voor de nominale drukindicator moet ten minste driekwart van de gemeten schaal zijn.

Door hydrotesting worden de systemen niet alleen getest op sterkte, maar ook op dichtheid. In dit geval wordt het aantal testdrukken anders gekozen. Bijvoorbeeld:

- Stalen en gietijzeren systemen van een druktype - voor hen is de in het project voorgeschreven indicator een coëfficiënt van 1,25. De stijging van de testdruk boven het bedrijfsniveau mag niet hoger zijn dan 5 kg / cm2 en het niveau van de testdruk mag niet hoger zijn dan 10 kg / cm2.

- Druk-type asbestcement systemen zijn niet hoger dan het werkdrukniveau met 5 kg / cm2.

- Polymeersystemen worden getest onder een druk die is gespecificeerd door GOST of TU voor een bepaald type leidingen, en deze indicator mag niet worden verlaagd tot onder het bedrijfsniveau.

Om de vereiste druk te creëren tijdens het gebruik van hydrotest:

- Hydraulische persen.

- Handbediende zuigerpompen.

- Aandrijf tandwielpompen.

- Operationele pompen.

Bepaling van het extra watervolume

Na voltooiing van de observatie van de drukvalindicator volgens de eerste optie en het stoppen van de afvoer van de koelvloeistof volgens de tweede optie, moet het volgende worden gedaan.

- Door water uit een meettank te pompen, wordt de druk in de pijpleiding verhoogd tot de waarde tijdens hydraulische testen (Pg).

- Onthoud het tijdstip waarop de dichtheidstest (Tk) eindigde.

- Vervolgens moet u het uiteindelijke waterpeil hk meten in een meettank.

- Bepaal de duur van het testen van pijpleidingen (Tk-Tn), min.

- Bereken het volume water dat uit de meettank Q wordt opgepompt (voor optie 1).

- Bepaal het verschil tussen de hoeveelheden opgepompt en afgevoerd water uit de leidingen of de hoeveelheid extra opgepompt water Q (voor de 2e optie).

- Bereken het werkelijke debiet van extra opgepompt water (qn) met behulp van de volgende formule: qn = Q / (Tk-Tn)

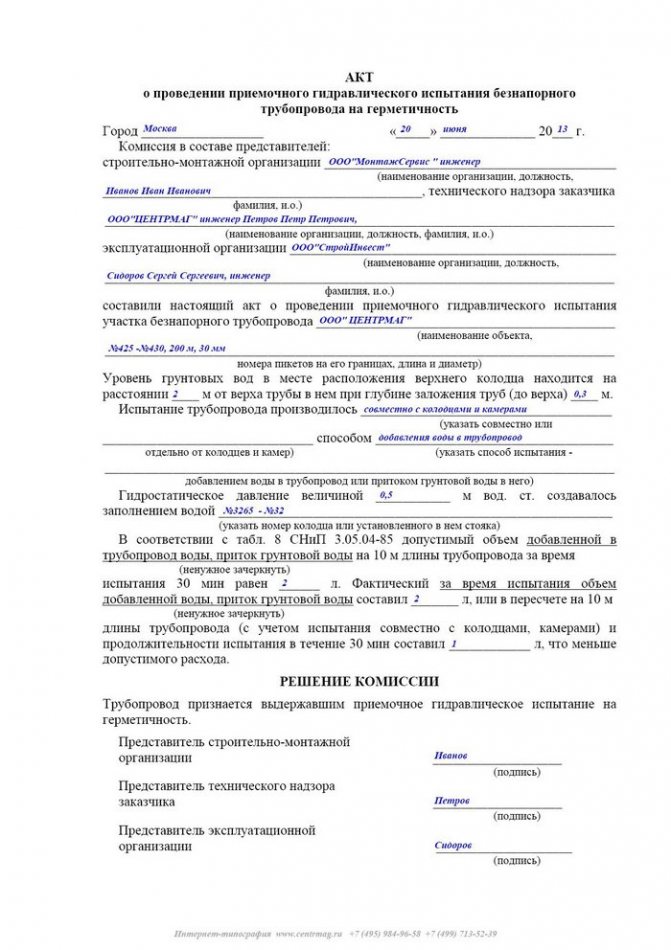

Een akte opstellen

Het certificaat dat al het werk is uitgevoerd, is het hydraulisch testen van pijpleidingen. Dit document wordt opgesteld door de inspecteur en bevestigt dat het werk is uitgevoerd in overeenstemming met alle normen en regels en dat het verwarmingssysteem deze met succes heeft doorstaan.

Het hydraulisch testen van pijpleidingen kan op twee manieren worden uitgevoerd:

- Metermethode - tests worden uitgevoerd door middel van manometers, apparaten die drukindicatoren registreren. Tijdens bedrijf geven deze apparaten de huidige druk in het verwarmingssysteem weer. Door het hydraulisch testen van pijpleidingen door middel van een manometer kan de inspecteur controleren wat de druk was tijdens het testen. Zo controleren de uitvoerend ingenieur en inspecteur hoe betrouwbaar de uitgevoerde tests zijn.

- De hydrostatische methode wordt als de meest effectieve beschouwd, hiermee kunt u het verwarmingssysteem controleren op werking bij een druk die de gemiddelde bedrijfsindicator met 50% overschrijdt.

Verschillende elementen van het systeem worden op verschillende tijdstippen getest, terwijl het hydraulisch testen van pijpleidingen niet minder dan 10 minuten mag duren. In verwarmingssystemen wordt aangenomen dat de toelaatbare drukval 0,02 MPa is.

De belangrijkste voorwaarde voor het begin van het stookseizoen zijn vakkundig uitgevoerde en correct uitgevoerde hydraulische tests van pijpleidingen (SNiP 3.05.04-85), in overeenstemming met de vereisten van de huidige regelgevende documentatie.

SP 40-102-2000: Testen en in bedrijf stellen van pijpleidingen

Inleiding Toepassingsgebied Algemene bepalingen Ontwerp van interne watervoorzieningsnetwerken Ontwerp van interne riolering en waterlopen Ontwerp van externe watervoorziening Ontwerp van externe riolering, goten en afwateringen Installatie van pijpleidingen

8.1 Volgens SNiP 3.05.04 worden druk- en niet-druk watertoevoer- en rioolleidingen getest op sterkte en dichtheid (dichtheid) hydraulisch of pneumatisch tweemaal (voorlopig en definitief).

8.2 De voorafgaande test (overmatige) hydraulische druk tijdens de sterktetest, uitgevoerd vóór het opvullen van de sleuf en het installeren van de fittingen (brandkranen, veiligheidskleppen, plunjers), moet gelijk zijn aan de ontwerpwerkdruk vermenigvuldigd met een factor 1,5.

8.3 De uiteindelijke hydraulische testdruk voor dichtheidstests die worden uitgevoerd na het opvullen van de sleuf en het voltooien van alle werkzaamheden aan dit gedeelte van de pijpleiding, maar vóór het installeren van brandkranen, veiligheidskleppen en plunjers, in plaats van welke pluggen tijdens de test worden geïnstalleerd, moet gelijk zijn tot de berekende werkdruk vermenigvuldigd met de coëfficiënt 1.3.

8.4 Voorafgaand aan het testen van drukleidingen met mofverbindingen met O-ringen, moeten tijdelijke of permanente stops worden aangebracht aan de uiteinden van de pijpleiding en op aftakkingen.

8.5 De voorbereidende hydraulische test van drukleidingen moet in de volgende volgorde worden uitgevoerd:

- vul de pijpleiding met water en houd deze 2 uur zonder druk;

- creëer een testdruk in de pijpleiding en houd deze 0,5 uur aan;

- verminder de testdruk tot de ontwerpdruk en inspecteer de pijpleiding.

Het onder bedrijfsdruk houden van de pijpleiding wordt uitgevoerd gedurende minimaal 0,5 uur Door de vervorming van de pijpleidingmantel is het noodzakelijk om de test- of werkdruk in de pijpleiding te handhaven door water te pompen tot volledige stabilisatie.

De pijpleiding wordt geacht de voorafgaande hydraulische beproeving te hebben doorstaan als er onder de beproevingsdruk geen breuken in leidingen of verbindingen en fittingen worden geconstateerd en er onder de bedrijfsdruk geen zichtbare waterlekkage wordt geconstateerd.

8.6 Een laatste hydraulische dichtheidstest wordt uitgevoerd in de volgende volgorde:

- creëer in de pijpleiding een druk die gelijk is aan de ontwerpwerkdruk en houd deze gedurende 2 uur aan; wanneer de druk met 0,02 MPa daalt, wordt water gepompt;

- de druk wordt verhoogd tot het testniveau gedurende een periode van niet meer dan 10 minuten en gedurende 2 uur gehandhaafd.

De pijpleiding wordt geacht de laatste hydraulische test te hebben doorstaan als de werkelijke waterlekkage uit de pijpleiding bij de testdruk de in tabel 5 gespecificeerde waarden niet overschrijdt.

8.7 Hydraulische tests van rioolnetwerken op zwaartekracht worden uitgevoerd na voltooiing van de waterdichtingswerken in putten in twee fasen: zonder putten (voorlopig) en samen met putten (laatste).

8.8 De eindtest van de rioolleiding samen met de putten wordt uitgevoerd volgens SNiP 3.05.04.

8.9 Hydraulische tests van systemen gemaakt van polymere materialen van interne pijpleidingen worden uitgevoerd bij een positieve omgevingstemperatuur, niet eerder dan 24 uur na de laatste gelaste en verlijmde verbinding.

8.10 Hydraulische tests van interne afvoersystemen worden uitgevoerd door ze te vullen met water tot de volledige hoogte van de stijgbuizen. Tests worden uitgevoerd na externe inspectie van pijpleidingen en het verhelpen van zichtbare defecten. Het hydraulisch testen van verlijmde leidingen begint niet eerder dan 24 uur na de laatste aansluiting. Het afvoersysteem wordt geacht de test te hebben doorstaan als na 20 minuten na het vullen bij een externe inspectie van de pijpleidingen geen lekkage of andere gebreken zijn geconstateerd en het waterpeil in de stijgbuizen niet is gedaald.

8.11 Pneumatische tests van pijpleidingen gemaakt van polymere materialen worden uitgevoerd tijdens hun bovengrondse en bovengrondse plaatsing in de volgende gevallen: de omgevingstemperatuur is lager dan 0 ° С; het gebruik van water is om technische redenen onaanvaardbaar; er is geen water in de hoeveelheid die nodig is voor het testen.

De procedure voor het pneumatisch testen van pijpleidingen gemaakt van polymere materialen en veiligheidseisen tijdens het testen worden vastgesteld door het project.

8.12 Voor- en eindtests van rioolnetwerken op zwaartekracht van leidingen met een grote diameter mogen pneumatisch worden uitgevoerd. Voorafgaande tests worden uitgevoerd voordat de sleuf definitief wordt opgevuld (lasverbindingen zijn niet bedekt met aarde). De testdruk van perslucht, gelijk aan 0,05 MPa, wordt gedurende 15 minuten in de pijpleiding gehandhaafd. Tegelijkertijd worden las-, lijm- en andere verbindingen geïnspecteerd en worden lekken gedetecteerd door het geluid van lekkende lucht, door bellen gevormd op plaatsen waar lucht lekt door stootvoegen bedekt met een zeepemulsie.

De laatste pneumatische testen worden uitgevoerd op een grondwaterpeil boven de buis in het midden van de beproefde leiding minder dan 2,5 m. De laatste pneumatische testen worden onderworpen aan secties met een lengte van 20-100 m, waarbij het verschil tussen de hoogste en laagste punten van de pijpleiding mogen niet groter zijn dan 2,5 m. Pneumatische tests worden uitgevoerd 48 uur na het vullen van de pijpleiding.De testoverdruk van perslucht is weergegeven in tabel 6.

| Buitendiameter buizen, mm | Toegestane lekkage, l / min, voor leidingen | |

| met permanente (gelaste, lijm) verbindingen | met busaansluitingen op O-ringen | |

| 63-75 | 0,2-0,24 | 0,3-0,5 |

| 90-110 | 0,26-0,28 | 0,6-0,7 |

| 125-140 | 0,35-0,38 | 0,9-0,95 |

| 160-180 | 0,42-0,6 | 1,05-1,2 |

| 200 | 0,56 | 1,4 |

| 250 | 0,7 | 1,55 |

| 280 | 0,8 | 1,6 |

| 315 | 0,85 | 1,7 |

| 355 | 0,9 | 1,8 |

| 400-450 | 1,1-0,5 | 1,95-2,1 |

| 500-560 | 1,1-1,15 | 2,2-2,3 |

| 630 | 1,2 | 2,4 |

| 710 | 1,3 | 2,55 |

| 800 | 1,35 | 2,70 |

| 900 | 1,45 | 2,90 |

| 1000 | 1,5 | 3,0 |

| 1200 | 1,6 | 3,0 |

| Grondwaterpeil h | Testdruk, MPa | Drukval, | |

| vanaf de pijpleidingas, m | overtollige initiële p | laatste p1 | p - p1, MPa |

| h = 0 | 0,01 | 0,007 | 0,003 |

| 0 | 0,0155 | 0,0124 | 0,0031 |

| 0,5 | 0,021 | 0,0177 | 0,0033 |

| 1 | 0,0265 | 0,0231 | 0,0034 |

| 1,5 | 0,032 | 0,0284 | 0,0036 |

| 2 | 0,0375 | 0,0338 | 0,0037 |

8.13 Acceptatie van pijpleidingen voor gebruik moet worden uitgevoerd in overeenstemming met de belangrijkste bepalingen van SNiP 3.01.04, evenals SNiP 3.05.04. Bij het testen en in bedrijf stellen van watertoevoer- en drukrioleringleidingen dient het volgende te worden opgesteld:

- handelt voor verborgen werk (op de basis, ondersteuningen en bouwconstructies op pijpleidingen, enz.);

- handelingen van externe inspectie van pijpleidingen en elementen (knooppunten, putten, enz.);

- testrapporten voor sterkte en dichtheid van pijpleidingen;

- handelingen voor het doorspoelen en desinfecteren van waterleidingen;

- Vaststellen dat de uitgevoerde werkzaamheden voldoen aan het project;

- daden van inkomende kwaliteitscontrole van buizen en fittingen.

8.14 Naast het accepteren van verborgen werken en het controleren van certificaten voor het testen van pijpleidingen op dichtheid en externe inspectie, moet acceptatie van free-flow pijpleidingen gepaard gaan met een controle op rechtheid, evenals een instrumentele controle van trays in putten.

Bij het accepteren van interne waterleidingen worden bovendien paspoorten of certificaten voor polymeerbuizen, fittingen en fittingen gecontroleerd.

Veiligheidsmaatregelen bij het installeren van leidingen uit polymeermaterialen Transport en opslag van leidingen uit polymeermaterialen Bijlage A Bijlage B Bijlage C Bijlage D Bijlage E Bijlage E