Muurisolatie met PPU-vulling

Het gieten van polyurethaanschuim in holtes tussen de muren wordt gebruikt om de muren van een huis in aanbouw of een reeds in gebruik zijnde structuur te isoleren en te versterken. Bij het bouwen van huizen wordt metselwerk van 1,5 of 2 stenen gebruikt. Volgens SNiP II-3-79 moet de wanddikte minimaal 1,2 meter zijn om voldoende bescherming tegen de kou te bieden.

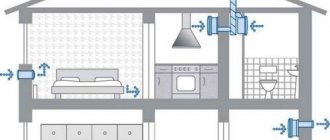

Het is onpraktisch om zo'n aantal stenen te gebruiken vanwege de belasting van de fundering en de complexiteit van de installatie, daarom zijn de wanden tweelaags gemaakt. Intern en extern worden geplaatst, met een tussenruimte van 50 centimeter voor vrije luchtcirculatie. Dit helpt om warmte vast te houden en condensvorming te voorkomen. Maar dit is niet genoeg voor volwaardige isolatie. Het is moeilijk om de ruimte tussen de muren te isoleren met gewalste of zachte materialen. De methode om de holtes met PU-schuim te vullen, stelt u in staat om alle openingen binnen en tussen de muren gelijkmatig op te vullen.

Technologie om de buis van bovenaf te vullen met polyurethaanschuim

Bij het storten van bovenaf worden de voorgemonteerde buizen ook onder een hoek van 1 ° tot 15 ° ten opzichte van de horizontaal gepositioneerd (zie afb. 2.). In dit geval wordt de benodigde hoeveelheid schuimmengsel echter via een opening in de bovenkap in het gebied tussen de stalen buis en de HDPE-buis gebracht. De zwaartekracht zorgt ervoor dat een massa met een relatief lage viscositeit door de buis stroomt. De snelheid van deze stroom hangt af van de hoek waaronder de leidingen zijn geplaatst, hoe groter deze is, hoe sneller de massa naar beneden stroomt. Bij deze methode wordt ook uitgegaan van een eerste schuimverdeling langs de buis, voordat het schuim snel uitzet. Het schuim vult de buis verder van het midden naar de uiteinden. De ervaring heeft geleerd dat de beste verdeling van eigenschappen wordt verkregen wanneer het schuim de onderste ventilatieopening ongeveer twintig seconden eerder bereikt dan de bovenkant. Uiteraard worden direct hierna de ventilatiegaten afgedicht.

Afb. 2

De initiële verdeling van het materiaal verkleint de afstand die het expanderende schuim moet afleggen totdat de ruimte tussen de buizen volledig is gevuld. Dit zorgt voor een verminderde overloop of een minimaal vulvolume. Dit maakt het gemakkelijker om langere leidingen te vullen. Een hoge schuimuniformiteit en een smalle schuimdichtheidsverdeling worden bereikt wanneer de juiste buishoek wordt gekozen. In dit geval is deze hoek echter belangrijker dan bij het gieten van onderaf, dus de vaardigheid van de operator moet hoger zijn. Het wordt sterk aanbevolen om tabellen te gebruiken die de juiste vulhoekgegevens bieden.

Kenmerken van het gebruik van polyurethaanschuim om te gieten

Na het mengen van componenten A en B, is het polyurethaanschuim om te gieten een plastic mengsel. Na uitharding wordt het dicht en taai, heeft het een celstructuur. Het materiaal is lichtgewicht en hard, vervormt of breekt niet.

De thermische geleidbaarheidscoëfficiënt van polyurethaanschuim is een van de laagste - 0,022 W / mK. Daarom is zelfs een laagje van enkele centimeters voldoende om de structuur tegen de kou te beschermen. PPU heeft een hoge hechting, hecht op metaal, glas, hout, beton. Dringt in poriën en scheuren, vult ze op en behoudt 30 jaar lang een homogene structuur.

Hoe maak je een mal van vloeibaar polyurethaan. Stapsgewijze instructies

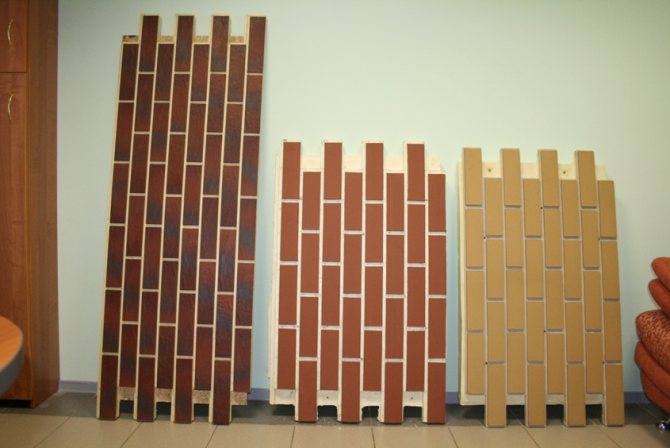

Hallo allemaal! We plaatsen regelmatig thematische gidsen over de opslag en werking van polymeerproducten op onze website, en praten ook over de innovaties op dit gebied en de innovaties ervan.Eerder hebben we u verteld hoe u ons polyurethaan voor gebruik kunt voorbereiden, evenals algemene educatieve informatie over elastomeren zoals polyurethaan voor mallen en hun derivaten. Onze handleidingen bevatten informatie over adhesie, ontgassing van polyurethanen en spuitgietproducten, evenals voetnoten over Shore A-hardheid en meer. In dit artikel willen we onder uw aandacht een stapsgewijze handleiding presenteren voor het gieten van onze Advaform 40-mal van polyurethaan om een decoratieve stenen mal te maken. We merken ook op dat deze instructie niet alleen van toepassing is op ons polyurethaan, maar ook op andere koudgevormde elastomeren (maar in overeenstemming met de relevante instructies).

Stap een. Het verzamelen van de nodige tools. Een lijst met alle dingen die we nodig hebben voor de productie van een polyurethaan mal: vloeibaar polyurethaan voor Advaform 40 mallen, bekisting (of planken of andere items waaruit het is samengesteld), lossingsmiddel of smeermiddel, mastermodel (een voorbeeld van de steen die we in de mal gaan kopiëren), een container waarin we polyurethaan zullen mengen en een boormachine met een mondstuk - een mixer (idealiter), en zo - een gewone stok of plank is voldoende.

Stap twee. Bekisting voorbereiding. Onze bekisting stellen wij samen uit planken of andere materialen die hiervoor geschikt zijn. Neem bij het monteren van de bekisting de belangrijkste regels in acht: deze moet goed aansluiten op het oppervlak waarop hij staat en de randen van de bekisting zelf moeten strakke verbindingen vormen. Alle scheuren moeten goed worden gesloten.

Stap drie. Het oppervlak voorbereiden. Modelmaster - leg de monsters in de bekisting neer. Het oppervlak en alle vlakken van de bekisting waarmee het polyurethaan zal interageren, worden behandeld met een lossingsmiddel. Het is belangrijk om de gulden middenweg in acht te nemen: gebruik niet te veel van de compositie, maar pas deze in een zodanige hoeveelheid toe dat de toekomstige vorm niet blijft plakken als deze wordt verwijderd. Meestal zijn dit 2-3 penseelstreken.

Stap vier. We bereiden en mengen de polyurethaancomponenten. Hoe u vloeibaar polyurethaan kunt bereiden om te gieten, werd beschreven in ons vorige artikel. De componenten zelf moeten, na bereiding, worden gemengd in een aparte container en ze er achtereenvolgens in gieten. Roer het polyurethaan langzaam, bij lage snelheden, totdat een homogene vloeistof is gevormd.

Stap vijf. Het formulier invullen. Nadat alle voorgaande stappen zijn voltooid, gaan we verder met het gieten van ons mengsel. Het moet langzaam en op een bepaald moment worden gegoten. Het gieten zelf moet doorgaan totdat het mastermodel 1,5-3 centimeter verborgen is onder een laag polyurethaan.

Casting apparatuur

Voor het gieten van de wanden van PPU worden gietcomplexen gebruikt. Met dergelijke apparatuur kunt u de componenten nauwkeurig doseren om polyurethaanschuim te verkrijgen, ze tot een homogene staat te mengen en ze in de ruimte tussen de muren te gieten. Installaties zijn van hoge druk (meer dan 100 atmosfeer) en lage druk (4-10 atmosfeer).

Bij hogedrukapparatuur vindt menging van de componenten plaats doordat ze in elkaar doordringen. In lagedrukreinigers worden materialen gemengd met een speciale mixer. Lucht neemt niet deel aan dit proces, omdat zijn bellen leiden tot de vorming van holtes in de materie. PPU wordt met een spuitpistool naar de oppervlakte gebracht.

Lagedrukinstallaties wegen doorgaans tot 100 kilogram. Hierdoor zijn ze gemakkelijk in de ruimte te verplaatsen bij het storten van PPU-wanden. Ze zijn gemakkelijk in gebruik en kunnen thuis worden gebruikt. De nadelen zijn onder meer de korte lengte van de sproeikopslangen, het hogere materiaalverbruik in vergelijking met hogedrukinstallaties.

De prestaties van hogedrukinstallaties maken het mogelijk grote oppervlakken te vullen met slangen tot 120 meter, waardoor de vorming van zwevende deeltjes in de buurt van de spuitlocatie wordt vermeden.De nadelen zijn onder meer de hoge kosten van apparatuur, het gewicht van meer dan 100 kg, de complexiteit van het gebruik - er is een specialist nodig om met de installatie te werken.

Optionele uitrusting

Carrouselband voor 4-8 formulieren (voor schelpen)

Gietmatrijzen voor diverse soorten polyurethaanschuimproducten

Mallen met een segmenthoek van 180 graden. (halve cilinder) voor het gieten van schalen van polyurethaanschuim

Platte mal voor het gieten van PPU-plaat 1200x600x50

Vorm en afgewerkt product (kussen) van elastisch gevormd polyurethaanschuim voor meubels

Vormen en afgewerkte producten (hoofdeinde) - meubelstukken

Vorm en afgewerkt product (plafondrozet) - decorelement

Op maat gemaakte mallen voor het vormen van flexibele armleuningen van polyurethaanschuim voor medische stoelen

Pons (bovenste helft van de mal, met een spruw voor injectie) van het product 'Bureaustoelzitting'

Vorm voor het gieten van polyurethaanschuimproducten van het type "rasp"

Vorm voor het gieten van een "doos" van polyurethaanschuim (borst van de wintervisser, standkoeler voor een bieruitgifte-eenheid)

Matrijs voor het gieten van metalen deuren, ontworpen voor het gelijktijdig stapelen van maximaal 8 deuren.

Een mal voor de vervaardiging van thermische panelen bekleed met klinkertegels en afgewerkte producten die in deze vorm worden verkregen.

Voorbeelden van hogedrukinstallaties:

- Polymeercomplex PK-60 - capaciteit tot 60 l / min, zelfreinigende vulkop, asynchrone reductiemotor, industriële controller met aanraakscherm;

- Graco HGR - capaciteit tot 20 kg / min, hydraulische aandrijving, primerregelaar, automatische verhoudingsnauwkeurigheid. Bekijk de video hoe de Graco-installatie werkt aan de hand van het voorbeeld van het tussenmuurgieten "Chemtrast SKZ-20":

- Hennecke - capaciteit tot 35 kg / min, hydraulische aandrijving, ingebouwde containers van 250 liter, vulkop, automatische controle van de doseernauwkeurigheid.

De technologie van het gieten van een pijp met polyurethaanschuim met een aansnijding

De trekmethode is vergelijkbaar met de schenktechniek met bewegende kop doordat het een batch-schenkmethode is met continue schuiminjectie. De pijpen worden horizontaal gehouden. Het schuim wordt aangebracht op een dun, semi-permeabel papiermembraan dat zich tussen de primaire en secundaire leidingen bevindt. Bij het aanbrengen van het schuim wordt het membraan langs de buis getrokken (zie afb. 5). Het schuim begint in de buis uit te zetten terwijl het naar het andere uiteinde beweegt. Het schuim moet een kort pad afleggen, waardoor het met minimale overloop kan werken. Op deze manier kunnen dezelfde schuimeigenschappen langs de buis worden verkregen. De constante verdeling van het mengsel van componenten in de buis maakt het gemakkelijk om lange en smalle buizen tot 30 meter lang te vullen. Het nadeel van deze gietmethode is dat het membraan in het schuim blijft, wat kan leiden tot een slechte hechting van het schuim aan de buitenbuis. Het is ook noodzakelijk om het volume van de componenten die op het membraan worden gegoten en de permeabiliteit ervan te coördineren.

Afb. vijf

Vullingstechnologie van polyurethaanschuim

Er zijn twee benaderingen voor thermische isolatie van holle wanden met behulp van de PUF-gietmethode. Als het gebouw in aanbouw is, wordt het materiaal van bovenaf tussen de buiten- en binnenmuren gestort. Kies hiervoor polyurethaanschuim met een hoge starttijd - 30-45 seconden. Bijvoorbeeld "Khimtrust SKZ-30 (vertraagd)". De substantie heeft tijd om naar beneden te gaan en begint dan uit te zetten en alle holtes en scheuren op te vullen.

Hoe polyurethaanschuim vullen als het gebouw al in gebruik is? Om het gebouwde huis te isoleren, wordt PPU tussen de muur en de gevelbekleding buiten gestort. Gewoonlijk wordt een materiaal met een lage starttijd gebruikt - 10-20 seconden. Bijvoorbeeld "Himtrust SKZ-20". In de buitenmuur van de woning worden ter diepte van het metselwerk gaten geboord met een diameter van 12-14 millimeter. De afstand tussen de gaten is 50-100 centimeter. Ze zijn in een dambordpatroon geplaatst. Het is noodzakelijk om de gaten van het PU-schuim van onder naar boven te vullen.Hierdoor wordt het materiaal gelijkmatig verdeeld, zonder holtes binnenin. Na het vullen moeten de gaten worden afgesloten met houten pluggen zodat het materiaal niet naar buiten lekt. Polyurethaanschuim hardt uit in 1-2 minuten, vormt een dichte vochtwerende laag tussen de binnenmuur en de gevelbekleding.

Soorten vulling polyurethaanschuim

De PPU-afvulinstallatie is een gemechaniseerd complex, waarin twee vloeibare componenten kwalitatief worden gemengd. Ze zijn polyol en isocyanaat. Volgens de documentatie die in de Russische Federatie is aangenomen, wordt polyol gelabeld als component A, isocyanaat - als component B. Het gedoseerde volume van deze vloeistoffen wordt in de mengkamer gevoerd.

BELANGRIJK! De componenten worden grondig gemengd in de kamer. Deze functie wordt uitgevoerd door een dynamische menger zonder perslucht. De door het mengen verkregen samenstelling wordt in een speciaal voor deze bewerking geprepareerde mal gevoerd. Dit proces wordt polyurethaanschuimvulling genoemd.

Voor het vullen zijn er een aantal fabrikanten van uitstekende huishoudelijke installaties. De meest populaire producten op de markt voor polyurethaanschuim in Rusland zijn aggregaten, Moskou. Het bedrijf is toonaangevend in de branche en biedt zijn partners verschillende soorten polyurethaanschuimvulmachines aan:

PK-60-60 liter per minuut;

PK-90-90 liter per minuut;

PK-200-200 liter per minuut.

Elke eenheid verschilt enigszins van de andere in zijn ontwerp, voornamelijk in prestaties. De basis van alle complexen:

- gieteenheid;

- de capaciteit is hydropneumatisch;

- pompend doseringsapparaat.

De rest van de eenheden en mechanismen verwijzen naar aanvullende opties die dienen om de kwaliteit van het gietproces te automatiseren, vereenvoudigen en controleren. Afhankelijk van het type gebruikte schuim, prestatie, is elke vulling polyurethaanschuim hiermee uitgerust. U kunt dergelijke apparatuur kopen op het internetportaal en via de verkoopafdeling van de onderneming.

Gietapparatuur die in het buitenland is gemaakt, is wijdverspreid in Rusland. Binnenlandse fabrikanten gebruiken massaal vulsystemen van polyurethaanschuim in Moskou en alle regio's van de Russische Federatie van de volgende wereldwijde merken: Graco (VS) en Garaf (Spanje). In de afgelopen jaren heeft Graco zich bijzonder snel ontwikkeld samen met zijn GlasCraft-partner, het Spaanse bedrijf Gusmer.

Parallel met de producten uit de VS worden in Rusland bekende wereldmerken voor het gieten van polyurethaanschuim uit Duitsland, Italië en China gebruikt. De prijs van een gietfabriek voor polyurethaanschuim in Moskou varieert, afhankelijk van capaciteit en productiviteit, tussen 100.000 en 500.000 roebel. In Russische regio's kunt u een vulsysteem van polyurethaanschuim kopen voor 50.000 - 300.000 roebel.

Verschillen in machineprestaties

Elke vulmachine heeft zijn eigen productievolumes en individuele vermogenskenmerken. Het is niet moeilijk om apparatuur te kopen voor het gieten van polyurethaanschuim, maar voordat u koopt, moet u uw eigen behoeften aan deze techniek duidelijk analyseren. De uniforme classificatie van PPU-vulapparatuur zorgt voor de productie van twee groepen machines:

- Klein, met een vulcapaciteit tot 12 liter per minuut.

- Groot, met een vulcapaciteit tot 48 liter per minuut.

NOTITIE!

Kleine units zijn uitgerust met 3G-elektromotoren met een vermogen van 0,75 kW, een spanning van 220 V. De rotor draait onder belasting in de mengkamer met een frequentie van 3000 - 4200 tpm. Het volume van de mengkamer is 200 cm³. Fabrieksgarantie: één jaar vanaf de datum van het inschakelen van een permanente bedrijfsmodus, maar niet later dan 90 dagen vanaf de verkoopdatum.

Grote units zijn uitgerust met 3G-elektromotoren met een vermogen van 0,75 kW en 1,1 kW, met een spanning van 380 V. De rotor draait onder belasting in de mengkamer met een frequentie van 3900 - 4500 tpm. Het volume van de mengkamer is 280 en 340 cm³.Fabrieksgarantie: één jaar vanaf de datum van het inschakelen van een permanente bedrijfsmodus, maar niet later dan 90 dagen vanaf de verkoopdatum.

Verschil in lineaire en zelfstandige werking

Bij lagedrukinstallaties worden de componenten gemengd in een mengkamer met een werkdruk van 6-10 atm. Bij het gieten wordt de hele massa gemengd met een mixer. De nieuwste modellen geproduceerd door Polymer-Complex zijn uitgerust met polyol- en isocyanaatverwarmingsunits.

Het hogedruk polyurethaanschuimsysteem mengt de componenten in de mengkamer bij een werkdruk van 140 atm. Met deze technologie worden de componenten gemengd en dringen ze in elkaar door. De prijs van een hogedrukeenheid op de markt voor polyurethaanschuim bereikt 300.000 roebel. Het vulsysteem van polyurethaanschuim in Moskou gaat uit van de parallelle werking van zowel lage- als hogedrukeenheden.

EXTRA INFORMATIE

De autonome werking van de PPU-vulmachine bestaat uit de volledig onafhankelijke functionaliteit van de unit. Het mengen van vloeibare stoffen wordt uitgevoerd in een gesloten kamer. Verder wordt het mengsel door een hengel met sleufvormige mondstukken in een gietbare mal gevoerd. De polymerisatie van de resulterende emulsie wordt onmiddellijk bereikt door een sproeitoorts op het oppervlak van de basis.

De installatie wordt gecompleteerd met speciale pistolen om de PPU-jet precies in de mal te slaan. De productiviteit is 6-20 liter per minuut. Dit is hoe een autonome vulmachine werkt. De installatieprijs is 50-100 duizend roebel. Lineaire gietmachines verschillen niet veel van hun zelfstandige tegenhangers. Ze werken met succes aan hoofdpijpleidingen en brugconstructies.

Hun invulformulieren zijn veel omvangrijker. Lineaire units hebben een capaciteit van 10 tot 500 liter per minuut. De kosten van dergelijke eenheden zijn 300.000 - 500.000 roebel of meer.

Voordelen van het vullen van muren met polyurethaanschuim

De methode om polyurethaanschuim tussen de muren te gieten, stelt u in staat het gebouw in elk stadium van de constructie en tijdens het gebruik te isoleren zonder de interieurdecoratie van het pand te verstoren. Polyurethaanschuim heeft geen krimp, dus u hoeft zich geen zorgen te maken over de integriteit van de thermische isolatielaag. Waterdichtheid vermijdt de vorming van koude bruggen, condensatie en schimmel. Componenten voor het vullen van polyurethaanschuim hebben een warmtegeleidingscoëfficiënt van 0,023 W / K tot 0,03 W / K. "Khimtrast SKZ-30" is niet alleen geschikt voor warmte, maar ook voor geluidsisolatie van tussenmuurruimtes.

Bekijk de video over de kenmerken van het vullen van polyurethaanschuim met het Khimtrast SKZ-30 componentensysteem.

Chemtrast-producten zijn verkrijgbaar in 14 magazijnen in heel Rusland. Bij het bestellen van componenten in de online winkel vanaf een ton, zijn cumulatieve kortingen van toepassing. Levering in de Russische Federatie en het GOS.

Technologie van het vullen van leidingen met polyurethaanschuim van onderaf

Bij het storten van onderaf worden de buizen onder een hoek van 0 ° tot 15 ° ten opzichte van het vloervlak gepositioneerd (zie afb. 1). De keuze van de hoek hangt af van de lengte van de buis en de vloeibaarheid van het gebruikte systeem. De benodigde hoeveelheid van het mengsel wordt via een gat in de bodemdeksel in de ruimte tussen de stalen en kunststof leidingen gespoten. Dit is waar het schuim begint uit te zetten. Het gat wordt met een stop afgesloten zodra het schuim het bereikt, waardoor het schuim langs de buis naar boven uitzet. De uitlaatlucht wordt afgevoerd via de ventilatieopeningen in de bovenklep. Zodra het schuim de bovenste ventilatieopeningen bereikt, worden ze ook verzegeld. Het systeem blijft enige tijd staan om de reactie te voltooien, waarna de eindkappen worden verwijderd.

Afb. een

Het belangrijkste voordeel van deze methode is de eenvoud. De hellingshoek van de buis is variabel en vereist niet veel vaardigheid van de kant van de operator. De technologie maakt het mogelijk om buizen van verschillende afmetingen te produceren met minimale aanpassingen aan apparatuur. Het grootste nadeel is de ongelijke verdeling van schuim langs de buis, en daarmee de mechanische eigenschappen.De hoogste dichtheid van het schuim bevindt zich aan de onderkant van de buis, terwijl de laagste zich bovenaan bevindt. Omdat het schuim een lange weg moet afleggen in de nauwe ruimte tussen de leidingen, is een grote overloop vereist. Het is ook nodig om een speciale tabel te hebben met de afhankelijkheid van de hoek van de lengte van de buis.

Vooruitgang

PU-schuim wordt op de werf geleverd in de vorm van twee vloeibare componenten, gemarkeerd met de letters A (polyol) en B (isocyanaat). Alvorens deze stoffen te mengen en het mengsel in de holte te gieten, moet het polyol worden verwarmd tot 30-350 ° C en het isocyanaat tot 40-500 ° C. Vervolgens wordt component A gedurende 10-15 minuten gemengd tot een gladde massa. Dit alles doen we in een speciale hydraulische unit met ingebouwd verwarmingssysteem en verwarmde slangen. Met behulp van een pistool wordt de polyurethaanschuimsamenstelling in de opening van de muur gevoerd, waar deze uitzet en de lege ruimte tussen de begrenzende oppervlakken vult, evenals de kleinste scheuren, defecten in metselwerk of platen.

Om de PUF-vulservice te bestellen, belt u telefonisch in Moskou of stuurt u een bericht via de website. We zullen uw object snel isoleren en u vergeet hittelekken tientallen jaren lang.

Technologische voordelen

Het voordeel van schuim is dat het in de moeilijkst bereikbare plaatsen komt en uw gebouw afdicht en verstevigt. Uitstekende bescherming tegen straatlawaai. De isolatie is veilig voor mens en dier, heeft een lage ontvlambaarheidsklasse, geeft geen stof en geur af en veroorzaakt geen allergieën. Het materiaal neemt geen vocht op, vormt geen schimmels en schimmels tijdens het gebruik. Een kleine laag is voldoende, aangezien dit type isolatie een van de laagste warmtegeleidingscoëfficiënten op de markt heeft. Het resultaat is een duurzame monolithische laag van effectieve thermische isolatie die na verloop van tijd zijn eigenschappen niet verliest en die je huis warm houdt. Correct gegoten schuim krimpt niet, barst niet en zal u meer dan twaalf jaar van dienst zijn.